Станки лазерной резки металла с чпу как работает

Обновлено: 21.09.2024

Лазерная резка металла на станках с ЧПУ используется в основном для раскроя листа по сложному контуру. При этом все достоинства технологии сохраняются независимо от сложности процесса, изделия отличаются чистотой реза и точностью размеров при условии соблюдения технологии.

Резка лазером на станке с ЧПУ осуществляется по специальным чертежам, которые должны быть оформлены в особом формате. В нашей статье мы расскажем обо всех особенностях лазерной резки металла на станке ЧПУ.

Конструкция станка с ЧПУ для лазерной резки

Ранее резка по металлу происходила вручную. Однако замена ее на лазерную привела к появлению новых деталей и узоров, которые создаются теперь с высокой точностью и скоростью.

Управление механизмами и мощностью лазерного луча происходит с помощью ЧПУ.

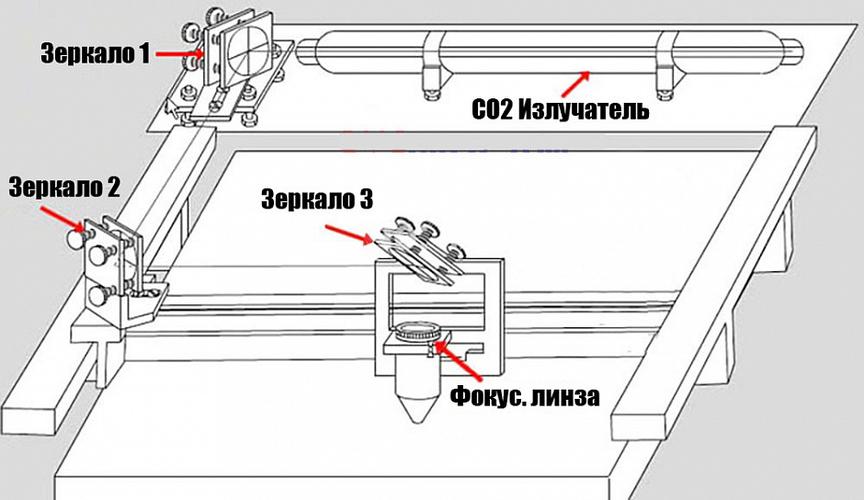

Оборудование имеет оптику состоящую из:

- трубки лазера;

- головки излучателя;

- отражающих зеркал;

- линзы, с помощью которой происходит фокусировка.

Газовая смесь накачивается в трубку лазера. Затем формируется луч. Для этого в получившуюся газовую среду дается напряжение. Образовавшийся луч фокусируется зеркалами, линзами и направляется в установленную точку. После чего он обрабатывается в заданных направлениях головкой излучателя, которая перемещается над материалом.

Лазерный луч имеет большую мощность, что дает ему возможность проникнуть в любой материал. Такой способ резки не деформирует последний, благодаря чему резать можно любой мягкий материал, например, резину, пластик или бумагу. В случае, когда толщина не очень велика, мощности лазера хватает и для резки металла.

Плюсы и минусы лазерной резки металла на станках с ЧПУ

Основными преимуществами данного метода являются следующие:

- Раскрой с помощью механических инструментов приводит к потерям материала, который уходит на пыль и стружку. Помимо этого, отходы забивают отверстия и линию реза, затрудняя проведение работ. Данные недостатки отсутствуют у лазерной резки.

- Материалоемкость резки лазером минимальна, ведь толщина реза стремится к 0,1 мм. Таким образом, потери материала ничтожны.

- Не происходит образования пыли и стружки. Отходами можно назвать лишь испарения, для удаления которых используется система вентиляции воздуха.

- Конфигурация реза благодаря ЧПУ может быть любая, даже самая сложная.

- Материал может быть практически любым. Лазерное оборудование позволяет резать не только металлы, но некоторые виды других заготовок.

- Известна способность металла деформироваться при воздействии на него высокой температуры. Однако лазерный луч позволяет сделать настолько узкий рез, что тепло мало воздействует даже на его края. Торцы сохраняются ровными и чистыми. Заготовка не деформируется.

- Кромки остаются острыми. Иногда этого требует сам процесс производства. Для получения скругленных краев требуется использование особых технологий.

- Лазерная резка достаточно экономична. Ведь, несмотря на высокую стоимость обработки, точность кроя и его скорость окупают весь процесс.

- Использование ЧПУ делает создание макета значительно легче, позволяет изготавливать детали высокой сложности и выполнять работу точно. Созданный конструктором макет загружается в компьютер, обслуживающий оборудование, где его можно подкорректировать с учетом используемого материала.

Рекомендуем статьи по металлообработке

Лазерная резка металла на станках с ЧПУ имеет ряд недостатков:

- Высокая стоимость оборудования. Аппаратура для резки лазером не относится к дешевой. Еще совсем недавно ее использовали редко именно из-за высокой стоимости. Несмотря на то, что сейчас цена значительно упала, множество производств не могут себе позволить закупить такое оборудование. Впрочем, дороговизна станка зачастую компенсируется в процессе производства, что рассматривалось нами выше.

- Ограничение толщины металла. Лазерная аппаратура не в состоянии работать с толщиной материала более 2 см. Таковы особенности луча лазера. К сожалению, от используемой установки это не зависит.

- Металлы, имеющие свойство отражения, не могут быть обработаны данным способом. Таким материалом является, например, чистый алюминий. Лазерный же луч представляет собой частицы, движущиеся в направленном потоке, которые можно отразить. Металлы, обладающие отражающим свойством, должны обрабатываться механическим способом.

- КПД данного оборудование – достаточно низкий. Данный показатель у лазерного оборудование равен всего 15 %, что сильно сказывается на работе с материалом, чья толщина более 1,2 см, так как увеличивается расход времени и энергии на его обработку.

- Возможные сложности с программным обеспечением. Сбой в работе программ приводит к невозможности правильной работы даже при исправных основных элементах оборудования. Несмотря на надежность современного ПО, данный недостаток может проявиться в любой момент.

Технологии лазерной резки металла на станках с ЧПУ

Существует три вида лазеров для резки металла в зависимости от типа рабочей среды:

1. Твердотельные лазеры.

Основным элементом такого оборудования является осветительная камера. Внутри нее размещено рабочее тело и источник получения энергии. Последней является лампа-вспышка газоразрядная. Ее рабочее тело – это стержень, который может быть выполнен из рубина, неодимового стекла, алюмо-итриевого граната, который легирован иттербием или неодимом. По краям данного стержня располагают отражающее и полупрозрачное зеркала. Луч лазера, отражаясь в процессе прохождения по стержню, усиливается и выходит сквозь полупрозрачное зеркало.

Твердотельными являются также волоконные лазеры. Усиление излучения у них происходит в стекловолокне. Энергия исходит из лазера на полупроводниках.

Чтобы до конца разобраться в работе лазера, рассмотрим оборудование, где рабочее тело – гранатовый стержень, легированный неодимом, чьи ионы выступают в качестве активного центра. Газоразрядная лампа источает энергию, которую усиленно поглощают ионы, переходя в состояние возбуждения. Это значит, что у них появилась лишняя энергия.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Возвращаясь в первоначальное состояние, ионы отдают излишек энергии в виде фотона. Последний является электромагнитным излучением, или светом. Он подталкивает остальные ионы к возвращению в исходное состояние. Получается лавинообразный процесс. Зеркала направляют движение луча. Отражая фотон, они множественно возвращают его в рабочее тело. Тем самым зеркала помогают образовываться фотонам и усиливают излучение. Основными характеристиками такого лазера являются концентрация энергии на высоком уровне и низкая расходимость луча.

2. Газовые лазеры.

В таких установках рабочим телом становится углекислота, а также ее смесь с гелием и азотом. Происходит прокачка газа через газоразрядную трубку. Возбуждение проходит в результате электрических разрядов. Излучение усиливается с помощью зеркал – полупрозрачного и отражающего. Конструкции таких лазеров имеют свои особенности, которые влияют на их виды: поперечной/продольной прокачки или щелевые.

3. Газодинамические лазеры.

Виды брака при лазерной резке металла на станках с ЧПУ

Причин возникновения брака во время резки может быть две. Во-первых, он появляется при нарушении различных норм работы, например, при изменении скорости работ. Во-вторых, в результате применения материалов плохого качества.

Для получения высококачественной продукции необходимо регулярное обслуживание аппаратуры, а также точное исследование тестового экземпляра еще до запуска его в серию.

В процессе лазерной обработки возможен такой брак:

- Облой, называемый еще грат, представляющий капли металла, которые затвердели на краях заготовки. Очищение детали от них происходит вручную, что может изменить геометрию изделия. Это совершенно недопустимо при изготовлении сверхточных деталей.

- Неровная кромка, возникающая при нерегулярности обслуживания оборудования, а также в результате истирания линейных направляющих и прочих компонентов. Еще одной причиной такого брака может стать плохое закрепление на рабочем столе обрабатываемого листа металла, имеющего небольшой вес.

- Вихри или бороздки на выходе. Они могут появиться при резке определенных материалов, имеющих достаточно большую толщину, поскольку происходит отрыв потока газа и возникновение вихря. Решением данной проблемы может стать смена режимов обработки и давления газа на выходе из сопла.

При обработке толстых листов материала важное значение имеет вспомогательный газ, который убирает расплав из реза, очищая его.

Мощность излучения лазера для резки толстолистового металла должна быть повышена. Впрочем, следует учесть, что ее увеличение в процессе обработки может привести к сложностям в получении качественного одномодового лазера. Скорость резки при возрастании толщины заготовки значительно падает и края реза становятся шероховатыми, появляется грат.

Качество обработки падает при резке толстых листов металла, у которых высоко соотношение ширины разреза к толщине заготовки. Причина – в ослабевании силы воздействия газа на расплав и плохое удаление последнего из реза. Вспомогательный газ оказывает большое воздействие на качество резки металлов, чья толщина ≥ 2,5 см. Специалисты считают данную проблему одной из самых важных в современной технологии лазерной резки.

Требования к чертежам для лазерной резки металла на станках с ЧПУ

Процесс лазерной обработки происходит по специальным чертежам, содержащимся в векторных файлах. Станок лазерной резки металла с ЧПУ управляется программой, которая может принимать несколько форматов файлов, таких как: AI, DXF, CDR, PLT. Наиболее легкими в работе считаются два из них: AI (Adobe Illustrator, версия которого не ранее седьмой) и CDR (CorelDraw, версия до X3). Впрочем, чертежи можно сделать и в других программах, лишь бы их распознавал станок.

Существует несколько особенностей, знание которых важно для подготовки рисунков и векторных чертежей для лазерной обработки:

- Линии и их толщина. Луч лазера проходит по заготовке, оставляя рез, заложенный в программе. Тонкая узкая щель на чертеже должна быть обозначена прямоугольником, а не толстой линией. Линии на картинке должны быть обозначены Hairline или 0,001 px, что означает тонкий абрис. Толстые линии следует сделать отдельными объектами. Порядок действий: в Inkscape следует выбрать «Контур/Оконтурить объект(обводку)», а в CorelDraw – «Упорядочить/Преобразовать абрис в объект».

- Линия, которая дублирует аналогичную. Нередко возникают двойные линии, расположенные друг над другом. Лазерный аппарат при этом дважды режет одно и то же место, что может привести к порче детали.

- Ширина разреза. Необходимо принимать во внимание наличие у лазерного луча собственной толщины, несмотря на небольшой размер. Ширина реза при обработке различных материалов отличается, но его размер не выше 0,2 мм. При производстве сборных деталей на чертеже следует делать наложение соприкасающихся граней.

- Цвет для линий. Каждый слой на чертеже имеет свой цвет. При необходимости проведения резки в определенном порядке полосы следует окрашивать в различные цвета. А в аннотации надо обозначить очередность обработки для всех цветов линий. В прочих случаях чертеж делают в одном цвете, приоритетным является черный.

- Заливка определенным цветом. Не следует делать заливку частей чертежа ни текстурой, ни цветом, поскольку программа не в состоянии распознать ее. А для оператора это вызывает затруднения в работе.

- Размер чертежа и его масштаб. Абсолютно все схемы должны иметь масштаб 1:1. Размер же изделия или набора изделий не должен быть более 49х29 см, что является размером рабочей поверхности.

- Повтор детали. При необходимости произвести несколько одинаковых изделий делают чертеж одного из них. Программа самостоятельно их размножит и правильно расположит. Вручную эту работу делать не нужно.

- Растровые изображения. Лазерное оборудование распознает только векторный чертеж, растровую графику просто игнорирует.

- Зазоры изделий. Детали с одной линией реза следует размещать встык, только не делать дублирующих линий (смотрите п. 2). Остальные изделия надлежит располагать с определенным зазором, величина которого зависит от толщины металла. Если толщина менее 2 мм, то зазор делается равным ей или более; если толщина более 2 мм, то зазор должен быть равен 4 мм или быть больше.

Достаточно часто встречается ситуация, когда заказчик работ имеет только растровый чертеж. Это может быть отсканированный документ или нарисованная картинка, как в электронном, так и в бумажном виде. В таком случае чертеж необходимо перевести в векторный формат. Такая работа стоит не менее 600 рублей за 1 час времени специалиста. Конечная стоимость оговаривается при анализе первичной документации.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Принцип лазерной резки

Основное назначение лазерной резки – раскрой листовых материалов, преимущественно металлов. Ее главное достоинство заключается в возможности изготовления деталей, имеющих сложные контуры. В этой статье мы расскажем о том, каков основной принцип лазерной резки .

Основной принцип лазерной резки

Лазерный луч (так называемый лазер) – это когерентное монохроматическое вынужденное излучение узкой направленности, инициатором которого в активной среде выступает внешний энергетический фактор (электрический, оптический, химический и т. д.). В основе этого физического явления лежит способность веществ излучать волны определенной длины.

Фотонное излучение происходит в момент столкновения атома с другим когерентным (идентичным) фотоном, который не поглощается в процессе. Фотоны, которые при этом становятся «лишними», и образуют лазерный луч.

Принцип лазерной резки заключается в том, что излучение оказывает тепловое воздействие на обрабатываемые материалы. В процессе обработки происходит нагревание металла до температуры плавления, а затем до температуры кипения, достигнув которой материал начинает испаряться. В связи с высокой энергозатратностью, такая обработка подходит для металлов небольшой толщины.

Работа с относительно толстыми листами выполняется при температуре плавления. Для облегчения процесса применяют подаваемый в зону обработки газ. Чаще всего пользуются азотом, гелием, аргоном, кислородом или воздухом. Задача газа заключается в удалении из области резки расплавленного материала и продуктов сгорания, поддержании горения металла и охлаждении прилегающих зон. Самым эффективным газом, используемым в процессе обработки, является кислород, позволяющий повысить скорость и глубину реза.

Благодаря высокой концентрации энергии лазерный луч проникает в материал обрабатываемой детали. За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

Лазерная резка схожа с обычной механической, но вместо режущего инструмента используется луч лазера, а также нет отходов, которые при механической обработке представляют собой металлическую стружку, а при работе с лазером они просто испаряются.

Срез металла при лазерной обработке очень тонкий, к тому же сама область реза очень мала (включая минимальную деформацию и температурную нагрузку на прилегающие зоны). Благодаря этим особенностям резка лазером является наиболее высококачественным способом обработки металлов. К тому же принцип лазерной резки позволяет использовать ее в работе практически с любыми материалами, независимо от конструкционных особенностей, формы и размера (включая бумагу, резину, полиэтилен и др., которые в силу мягкости или малой толщины не могут быть обработаны фрезой).

Прежде чем перейти к описанию принципа лазерной резки, поговорим об установках для работы с лазером, состоящих из трех основных частей:

- Рабочей (активной) среды, создающей лазерное излучение.

- Источника энергии (системы накачки), благодаря которому возникает электромагнитное излучение.

- Оптического резонатора, представляющего собой систему зеркал, которые усиливают излучение.

Возникновение лазерного луча можно описать следующим образом – за счет источника энергии активная среда (к примеру, рубиновый кристалл) из внешней среды получает фотоны, имеющие определенной энергию. Проникая в активную среду, фотоны вырывают из ее атомов аналогичные частицы, однако сами в процессе не поглощаются.

Активная среда дополнительно насыщается за счет действия оптического резонатора (например, двух параллельно расположенных зеркал), благодаря чему имеющие одинаковую энергию фотоны многократно сталкиваются с атомами, тем самым порождая новые фотоны. Одно из зеркал оптического резонатора делают полупрозрачным, позволяющим пропускать фотоны в направлении оптической оси (в виде узконаправленного луча).

Лазерная резка металлов обладает следующими преимуществами:

- Поскольку режущий элемент не вступает в механический контакт с разрезаемой поверхностью, возможно обрабатывать легкодеформируемые или хрупкие материалы.

- Принцип лазерной резки позволяет работать с металлами, имеющими различную толщину. У стальных заготовок она может варьироваться от 0,2 до 30 мм, у алюминиевых сплавов – от 0,2 до 20 мм, у медных и латунных деталей – от 0,2 до 15 мм.

- Лазерная резка отличается высокой скоростью.

- Этот способ позволяет работать с заготовками, имеющими любую конфигурацию.

- Благодаря лазерной резке детали имеют чистые кромки, а отходы практически отсутствуют.

- Резка отличается высокой точностью – до 0,1 мм.

- Плотная раскладка заготовок на листе обеспечивает более экономичный расход листового металла.

Этот способ обработки имеет и определенные недостатки, в первую очередь речь идет о высоком потреблении энергии, а также об использовании дорогостоящего оборудования.

Какие лазеры используют для резки

Линейка лазерных установок достаточно велика. В основе классификации обычно лежит вид активной среды (лазеры могут быть твердотельными, газовыми, полупроводниковыми), тип подачи энергии (импульсные установки или имеющие постоянную мощность), размеры оборудования, мощность излучения, назначение и т. п.

Выбирая подходящий вид лазерной резки следует исходить из типа материала, который необходимо обработать. При помощи углекислотных лазеров можно выполнять многочисленные операции (резку, гравировку, сварку) с различными материалами (металлами, резиной, пластиком, стеклом).

При необходимости раскроя листов латуни, меди, серебра, алюминия лучшим выбором станет твердотельная волоконная установка. С ее помощью обрабатывают только металлы.

В зависимости от типа рабочей среды существует следующая классификация лазеров:

Основной элемент твердотельных лазерных установок – осветительная камера, в которой расположены источник энергии и твердое рабочее тело. В качестве источника энергии выступает мощная газоразрядная лампа-вспышка. Рабочее тело представляет собой стержень, выполненный из неодимового стекла, рубина или алюмоиттриевого граната, легированный неодимом или иттербием.

С обоих торцов стержня размещены зеркала, одно из которых является отражающим, второе – полупрозрачным. Рабочее тело создает лазерный луч, который, многократно отражаясь и при этом усиливаясь, проходит сквозь полупрозрачное зеркало.

Волоконные установки также входят в число твердотельных. В качестве источника энергии в таком оборудовании выступает полупроводник, а для усиления излучения используется стекловолокно.

Чтобы понять принцип лазерной резки и работы установки в целом, обратимся к оборудованию, в котором рабочая среда представлена гранатовым стержнем, в качестве легирующего материала выступает неодим. Ионы неодима играют роль активных центров. За счет поглощения излучения газоразрядной лампы они возбуждаются, то есть получают излишнюю энергию.

При возвращении ионов в первоначальное состояние происходит отдача ими фотонной энергии, т. е. электромагнитного излучения (света). За счет фотонов в обычное состояние переходят и другие возбужденные ионы. Этот процесс носит лавинообразный характер. Благодаря зеркалам лазерный луч движется в заданном направлении. Отражаясь, фотоны много раз возвращаются в рабочее тело и вызывают образование новых фотонов, усиливая тем самым излучение. Отличительными чертами луча являются его узкая направленность и значительная концентрация энергии.

В качестве рабочего тела таких установок выступает углекислый газ в чистом виде либо в смеси с азотом и гелием. Посредством насоса газ поступает в газоразрядную трубку. Для возбуждения используются электрические разряды. Усилению отражения также способствуют зеркала – отражающее и полупрозрачное. В соответствии с конструктивными особенностями установки могут иметь продольную и поперечную прокачку или быть щелевыми.

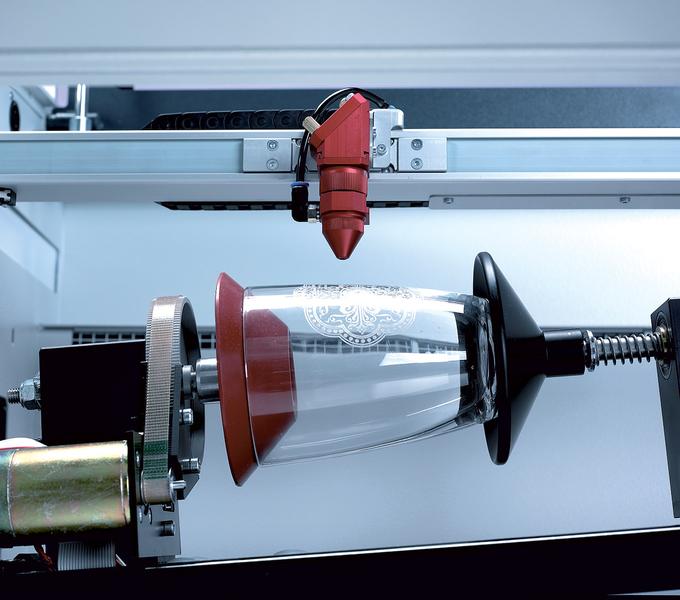

Какие параметры нужно учитывать при лазерной резке металлов

Лазерная резка подходит для работы не только с металлами, но и с резиной, линолеумом, фанерой, полипропиленом, искусственным камнем и стеклом. Обработка лазером применяется в приборо-, судо- и автомобилестроении, для создания элементов электротехнических устройств, сельскохозяйственных машин. Используя принцип лазерного раскроя, изготавливают жетоны, трафареты, указатели, декоративные элементы интерьера и пр.

Принцип лазерной резки зависит от многих параметров. Необходимо учитывать, с какой скоростью выполняется обработка, лазер какой мощности при этом используется, какова его плотность, фокусное расстояние, также учету подлежат диаметр луча и состав излучения, а также марка и вид обрабатываемого материала. Например, скорость резки низкоуглеродистых сталей примерно на 30 % выше, чем при работе с нержавейкой. Снижению скорости практически в два раза способствует замена кислорода обычным воздухом. Лазер мощностью 1 кВт разрезает алюминий со скоростью примерно 12 м/с, титан – 9 м/с (при использовании кислорода в качестве активной среды).

Разберем принцип лазерной резки на следующем примере. За основу берем мощность лазера 1 кВт, в качестве активной среды выступает кислород, подаваемый в рабочую область под давлением 0,5 МПа, диаметр луча равен 0,2 мм.

Все об устройстве лазерного станка с ЧПУ

Лазерный станок с ЧПУ дает возможность обрабатывать материалы быстрее и с более высокой точностью. Чтобы сохранить функционирование такого станка как можно дольше, нужно знать принцип его устройства. О нем мы и расскажем в статье.

Устройство лазерного станка

Координатный стол

Данная часть необходима для максимально точного позиционирования фокусирующего элемента. Позиционирование происходит относительно самого изделия. От данной составляющей устройства зависит много характеристик конечного изделия: точность контуров, скорость работы при контурном рисовании и гравировке, а также общее качество полученной детали.

За несущую функцию отвечает корпус станка либо станина. По этой причине к ней выдвигаются особые требования относительно жесткости и геометрической точности. Для обеспечения плавного и при этом точного движения подвижных частей на станину устанавливаются направляющие. Важно обращать внимание на качество направляющих, поскольку от них зависит нагрузка на приводящую часть всей конструкции и долговечность лазерного станка.

Приводом, который передает усилие с мотора на подвижные детали, могут быть зубчатые ремни или шарико-винтовые пары. Есть много вариантов, позволяющих сконструировать приводы. Каждый из них отличается рядом преимуществ и выбирается исходя из сферы применения лазера. Движение конструкции обеспечивает мотор, на каждую ось стола он отдельный.

Главный управляющий элемент — контролер. Программа передается ему через компьютер, а затем перемещает зеркала летающей оптики посредством координатного стола.

- Длина/диаметр лазерного излучателя (мм) 870/55

- Подъемный стол Да (электровинтовой)

- Потребляемая мощность

- Система управления Цифровой сигнальный процессор DSP

- Скорость гравировки 0 - 1000

- Тип лазерного излучения СО2

- Точность гравирования 0,01

- Охлаждение Водяное

Летающая оптика

Система зеркал устанавливается на подвижных деталях координатного стола. Это необходимо для того, чтобы излучение лазера попадало в точное место на материале. Как только луч покидает излучающий элемент, он встречается с неподвижным зеркалом. При этой встрече луч сменяет траекторию движения.

Чтобы сохранить энергию луча, зеркало обработано специальным составом и отполировано (иногда вместо полировки используют состав, направленный на уменьшение рассеивания). После отражения от неподвижного зеркала луч направляется ко второму зеркалу, оно уже подвижное и направляет луч к третьему зеркалу. Это зеркало направляет луч в линзу.

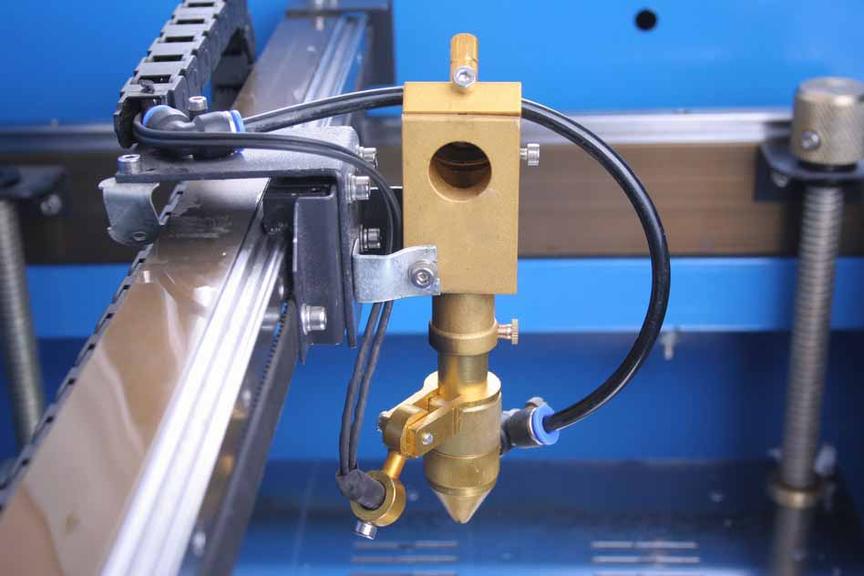

Диаметр луча в некоторых случаях достигает 10 мм, все зависит от мощности элемента излучения. Линза направляет энергию луча в мельчайшее пятно, диаметр которого не превышает 0,2 мм. В итоге вся энергия сосредотачивается в этом пятнышке.

Лазерная лампа

Излучающим элементом в лазерных станках чаще всего выступают стеклянные лампы. Лазерные лампы наполняют газовыми смесями, основу которых составляют углекислоты. При включении лазера на электроды подается высокое напряжение, которое и приводит к образованию тлеющего разряда.

В разряде электроны двигаются по электроду (от положительно заряженного до отрицательного). Как только происходит перенасыщение энергией, начинается свечение (происходит за счет выделения фотонов). Фотоны инерционно пролетают электрод и отражаются в полупрозрачном зеркале. Затем они двигаются ко второму, непрозрачному зеркалу. Во время этого движения происходит столкновение фотонов с электронами, в результате которого выделяются себе подобные элементы.

Расстояние между зеркалами специально рассчитано, чтобы добиться резонанса системы, в результате чего энергия фотонов увеличивается до такой степени, что зеркало уже не в состоянии их удерживать. Такой поток энергии приводит к излучению лазера. Фотоны в этот момент летят в одном направлении, не сталкиваются друг с другом.

Происходящее излучение начинает жжение. Поэтому происходит горение и появляется дым (его нужно удалять).

Вспомогательные устройства

Все следующие устройства помогают работать лазеру без перебоев и как можно дольше.

- Охладительное устройство. Во время работы излучающего элемента образуется много тепла, которое может повредить трубку. Отвод тепла обеспечивается теплоносителем и чиллером (холодильной установкой).

- Воздушный компрессор — еще один важный элемент, поддерживающий бесперебойную работу. Первая его функция — обеспечить большее давление, позволяющее продуктам горения выходить из линзы. Вторая задача — продувка места реза.

- Для удаления продуктов горения используются вентиляционные устройства, характеризующиеся высокой производительностью (не меньше 600 кубических метров в час).

Управляющая система

Система управления — мозг станка. Она обрабатывает загруженные в память устройства файлы, управляет мотором, лазером и периферическими устройствами. Данный элемент более уязвим к поломкам, поэтому оператору необходимо следить за состоянием системы управления.

Особенности лазерных станков

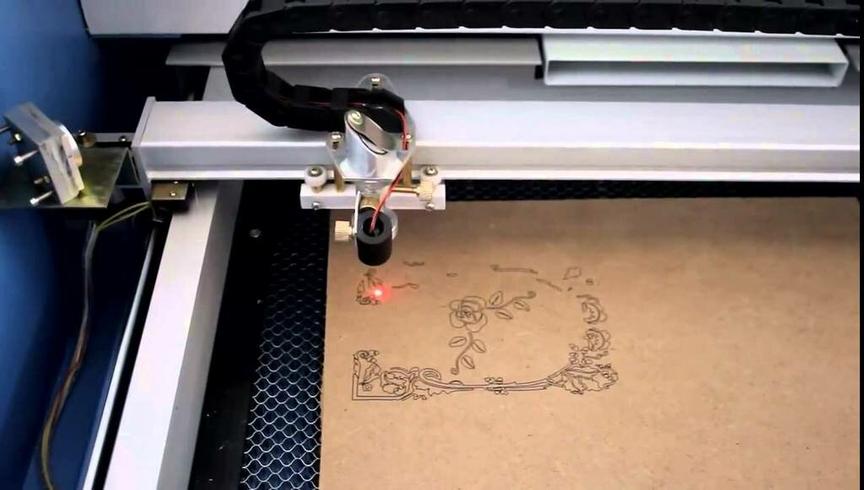

Резка лазером напоминает механическую резку, только происходит это за счет лазерного луча. Его мощность позволяет проникнуть в материал и разрезать его. Такая особенность обуславливает и преимущества лазерного станка с ЧПУ:

- возможность работы с материалом, толщина которого составляет 0,1 мм;

- при резке материалов все выделяемые частицы всасываются системой вентиляции, поэтому после работы не остается ни пыли, ни грязи;

- резка даже сложных по форме предметов происходит относительно легко;

- подходит для большинства материалов.

Использование лазерного станка позволяет значительно облегчить и ускорить процесс резки, при этом теряется минимальное количество материала.

Принцип работы лазерного станка с ЧПУ

У сфокусированного луча много энергии, которой хватает для проникновения в материал и его резки. В том месте, где воздействует луч, меняется структура самого материала, что приводит к его исчезновению. В этом случае разница с механической резкой заключается в том, что при работе с лазером материал испаряется, а при механической обработке превращается в стружку.

Если хватает мощности лазера, луч проходит полностью и образовывает сквозное отверстие. В этом случае речь идет о сквозной резке. Для этого подходят материалы с небольшой толщиной. Если же материал более толстый, лазер оставляет на его поверхности следы. Здесь получаем гравировку.

- Минимальная величина знака, мм 0,8х0,8

- Мощность трубки лазера 50 Вт

- Рабочее поле 400x600х450

- Разрешение, DPI 1000

- Скорость гравировки 350 мм/сек

- Скорость перемещения 600 мм/сек

- Тип лазерного излучения СО2

- Точность гравирования

Устройство лазерного станка с ЧПУ продумано для легкой и быстрой работы с различными материалами. Но при этом оператору важно обращать внимание на работу каждого узла и при необходимости корректировать ее. Таким образом станок дольше прослужит, выполняя свои функции качественно.

Резка металла с ЧПУ

Обработка металла является неотъемлемой частью функционирования многих промышленных отраслей. Для этих целей используется разная аппаратура, но среди всего представленного на рынке разнообразия можно выделить модели, отличающиеся особо высокой результативностью и качеством получаемых работ. Сегодня в статье мы поговорим о том, насколько эффективно оборудование для резки металла с ЧПУ, и рассмотрим основные ее виды.

Принцип работы станка по резке металла с ЧПУ

Оборудование с ЧПУ для резки металла плазмой позволяет осуществлять качественную обработку металлов с самыми разными параметрами. Аппараты могут разрезать металлические изделия, толщина которых не превышает 2 см.

Работа подобных станков основана на действии электрической дуги, которая формируется между электродом и соплом аппарата. Образование постоянной дуги сопровождается сверхскоростной подачей раскаленного материала, расплавляющего металл по заранее намеченной траектории. Максимальная температура плазменного потока равна +30 000 °С.

В целях образования плазмы применяются как активные (кислород), так и малоактивные газы (азот, аргон или водород). При этом для обработки черных металлов используют кислород, а резку цветных осуществляют при помощи азота, аргона или водорода. Кислород, применяемый для разрезания низколегированных сталей и мягких металлов, позволяет не только минимизировать расход материала, но и получить максимально ровную кромку.

Основным недостатком резки металла при помощи устройств с ЧПУ считается ограниченность возможной толщины изделия.

Оборудование для резки металла с ЧПУ позволяет учитывать несколько важных параметров, которые оказывают значительное влияние на качество изделия:

- Плотность и толщина материала. Аппаратура с ЧПУ может использоваться как для резки металла, так и для обработки других материалов (резины, пластика и т. д.). Специальные программы позволяют обрабатывать листы, сложенные в несколько слоев. Программное обеспечение автоматически анализирует высоту и тип материала, выбирает оптимальную скорость реза, подачу воздуха и другие параметры работы.

- Сложность рисунка. Можно выбрать программу прямого раскроя или фигурной резки для получения декоративных элементов различной сложности.

- Возможность одновременного применения нескольких резаков. У ручного оборудования такая функция отсутствует. Несколько плазменных резаков устанавливают на подвижной консоли и рабочий процесс ускоряется в несколько раз.

- Функциональность. В отличие от ручной резки металла качество работ в данном случае не зависит от опыта работника, оно контролируется компьютером.

- Экономичность. Благодаря точному расчету подачи газа и степени его нагрева, наличию системы контроля влажности в воздухе, подаваемом на горелку, выбору оптимальной скорости потока в ходе резки металла осуществляется минимальное расходование энергии и рабочих материалов.

Главные преимущества аппарата с ЧПУ для резки металла

Оборудование с ЧПУ для резки металла имеет множество достоинств:

- Возможность точного выполнения задач по обработке любой сложности.

- Автоматизированные установки потребляют минимальное количество электроэнергии, а их использование не требует приобретения дополнительных деталей и элементов. Производственные затраты снижаются, а рентабельность возрастает.

- Высокая мощность и производительность. Среди всех устройств для обработки металла станки для плазменной и лазерной резки с ЧПУ имеют наивысшую скорость работ. Именно потому их так часто применяют для обработки металла в промышленных масштабах.

- Удобство эксплуатации и легкость обслуживания.

- Станки с ЧПУ для резки металла плазмой могут резать материалы различных структур, в том числе листы низколегированных, углеродистых сталей и чугуна (толщиной от 0,5 до 150 мм). Срез при этом получается чистым, качественным и не требует дополнительной обработки.

- Работа с устройствами, функционирующими без выделения газа и открытого огня, считается безопасной.

- Толщина металла определяется автоматически, что позволяет выбрать оптимальные параметры воздействия.

Минусы у оборудования с ЧПУ для плазменной резки металла практически отсутствуют. Единственным значимым недостатком считается невозможность раскроя металлических листов большой толщины.

При своевременном и качественном обслуживании оборудование для плазменной резки металла с ЧПУ можно эксплуатировать на протяжении долгого времени.

Виды станков по резке металла с ЧПУ

Аппараты с ЧПУ делятся на стационарные и переносные. Первые устанавливаются в производственных цехах и предназначаются для обработки металла в промышленных масштабах. Мобильное оборудование с ЧПУ предназначается для вертикальной резки металла.

Выделяют три основных группы стационарных устройств:

- портальные;

- шарнирные;

- консольные.

Некоторые предприятия заказывают изготовление станков для резки металла с ЧПУ по индивидуальным параметрам. Однако такие случаи, скорее, являются исключением из правил, и большинство потребителей выбирает уже готовое оборудование из представленного ассортимента.

Конструкция станка плазменной резки металла с ЧПУ

Каждое устройство для резки металла с числовым программным управлением имеет несколько обязательных элементов, без которых функционирование автоматизированной системы было бы невозможным. Итак, важнейшей деталью каждого агрегата является блок питания, предназначенный для обеспечения корректной работы всех систем и механизмов устройства.

Еще один обязательный элемент – плазмотрон, в котором используемый газ превращается в плазму. Следующая значимая деталь машины – воздушный компрессор, предназначенный для подачи воздушного потока под определенным давлением.

Замыкает перечень обязательных элементов комплект кабелей и шлангов, при помощи которых составляющие прибора для резки соединяются между собой и источником энергии.

Источником питания оборудования для плазменной резки с ЧПУ может быть инвертор или трансформатор.

Основным достоинством трансформаторных устройств является возможность резки металлических изделий цилиндрической формы с толстыми стенками.

Инверторные приборы, в свою очередь, потребляют минимальное количество электроэнергии, что делает их наилучшим вариантом для обработки металлов в условиях небольшого производства.

При изготовлении устройств с ЧПУ основное внимание уделяется точности создания плазменного резака или плазмотрона, ведь именно плазмотрон осуществляет подачу плазмы, которая точно и быстро разрезает металлические заготовки разных размеров и форм.

Основными элементами плазмотрона являются: электрод, сопло, охладитель и колпачок. Резак имеет специальный канал, через который сжатый воздух поступает под определенным давлением. Небольшой диаметр сопла обеспечивает высокую скорость подачи плазмы, что определяет ее режущую способность.

Необходимое количество воздуха под достаточно сильным давлением подается в плазмотрон компрессором. Связь компрессора, источника питания и плазмотрона обеспечивается при помощи набора кабелей и шлангов, входящих в стандартную комплектацию.

Стоит отметить, что стоимость оборудования для плазменной резки с ЧПУ достаточно высока, поэтому многие мастера предпочитают собирать аппараты из подручных средств.

Что важно знать при выборе лазерного станка по резке металла с ЧПУ

Лазерное оборудование для обработки металла с ЧПУ становится все более востребованным на мировом рынке. Это объясняется снижением цен и появлением новых усовершенствованных моделей.

Понимание принципа работы станков для лазерной обработки с ЧПУ невозможно без изучения устройства подобной аппаратуры. Составными частями являются:

- числовое программное управление;

- головка излучателя;

- передвижной портал;

- рабочий стол;

- станина.

Головка излучателя устанавливается на передвижном портале. Ее движение происходит благодаря электромотору, установленному на направляющих. Управление мотором осуществляется при помощи программного обеспечения.

Особое внимание следует уделить устройству лазерной головки. Она состоит из механизма фокусировки, зеркал-отражателей, фокусировочных линз и головки излучателя.

Лазерное оборудование позволяет выполнять работы по металлу двух видов:

- Заключается в нанесении гравировки на металлическую поверхность изделия, то есть выполнении различных декоративных элементов.

- Подразумевает резку металлических изделий на части по заранее намеченным траекториям.

Ввиду технической сложности устройства покупка лазерного оборудования для резки металла с ЧПУ требует предварительной подготовки. Прежде чем сделать крупную покупку, следует изучить представленный модельный ряд, а также основные характеристики, достоинства и недостатки каждой единицы.

При выборе станочного оборудования нужно обязательно внимательно осмотреть понравившуюся модель со всех сторон. Так вы сможете выявить возможные повреждения, сколы или брак. В случае обнаружения каких-либо внешних дефектов стоит отказаться от покупки.

Выбор стола (столешницы) должен сопровождаться обязательным изучением функциональности. К числу преимуществ в данном случае относится возможность фиксации дополнительных элементов на его поверхности с помощью специальных креплений, а также подвижность в разных направлениях. Обратите внимание, что любой стол для лазерной резки должен перемещаться вверх и вниз с помощью электроприводов. В более старых моделях используется механический подъемник.

Многие покупатели лазерного оборудования задаются вопросом о выборе оптимальной мощности прибора. Специалисты по работе с такими устройствами говорят о том, что чем меньше будет подача, тем качественнее получится гравировка. Еще один важный момент – достаточное водное охлаждение. В случае нарушения работы данной функции на обрабатываемой поверхности могут возникнуть повреждения, а оборудование раньше времени выйдет из строя.

Все линзы и зеркала, предназначенные для оборудования рассматриваемого типа делятся на две группы:

- Короткофокусные – подходят для создания гравировки. Использование таких линз позволяет получить тонкий лазерный луч.

- Длиннофокусные позволяют получать лучи более широкого диаметра и разрезать металлические изделия разной толщины.

- Материалы для обработки.

При помощи лазерного оборудования можно осуществлять обработку различных материалов.

Если вашей целью является покупка станка для обработки металлических изделий, то рекомендуем обратить внимание на перечень металлов, которые могут быть подвергнуты лазерной обработке:

- пружинная сталь;

- медь;

- карбоновая сталь;

- титан;

- сталь, насыщенная углеродом;

- нержавейка.

От чего зависит цена на лазерные станки по металлу с ЧПУ

Стоимость оборудования для лазерной резки металла с ЧПУ зависит от совокупности нескольких факторов:

- известности компании-производителя;

- функциональности и возможностей аппаратуры;

- материалов изготовления;

- рабочей производительности;

- размеров;

- комплектации.

Сегодня на рынке представлено большое разнообразие моделей для лазерной обработки с ЧПУ, среди которых можно найти подходящий вариант как для небольшой мастерской, так и для установки в заводском помещении.

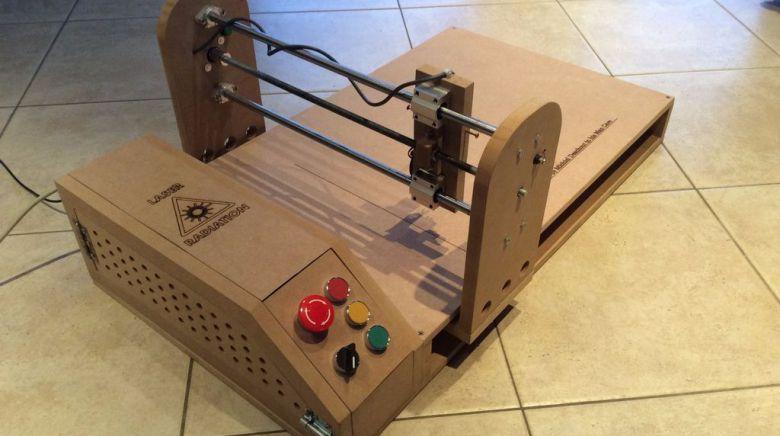

Самодельный лазерный станок с ЧПУ для резки материалов

Каждое лазерное устройство с ЧПУ хорошо справляется со своей задачей. Применяя, к примеру, лазерный агрегат, можно забыть о ручной резке. Выполнить такое устройство своими руками несложно — это как собрать конструктор из разных элементов.

Что такое станок для лазерной резки с ЧПУ?

Станок для лазерной резки имеет подъемный стол, предназначенный для крепления и движения заготовки относительно луча. Движение может быть линейное около вертикальной оси координат.

Справка : станок имеет разную мощность грузоподъемности, площадь и может двигаться с помощью механического или электрического приводов.

Что нужно, чтобы собрать станок с ЧПУ для лазерной резки самостоятельно?

Для самостоятельной сборки лазерного станка следует позаботиться о наличии важных инструментов, тандем которых позволит получить от изделия качественную работу.

Для резки металла

Основной элемент — лазер пишущего дисковода для ПК, который имеет высокую скорость записи. Также понадобятся:

- фонарик;

- указка лазерная;

- паяльник;

- слесарные принадлежности.

Если необходим более мощный инструмент, то нужны дополнительные части для производства драйвера:

- резисторы 2–5 Ом;

- конденсаторы (100 пФ и 100 мФ);

- фонарик на светодиодах;

- мультиметр.

Большую мощность можно получить, если применить купленный в магазине лазерный диод мощностью 60 Вт.

Изделие для лазерной резки металла, изготовленное самостоятельно, лучше всего установить на раму, для контроля применить ПК, который оснащен программой. Поэтому помимо лазера необходимы:

- корпус;

- электромоторы;

- транзисторы и платы;

- регулятор;

- шкивы и зубчатые ремни;

- листовая сталь для производства кронштейнов;

- гайки, стяжки, шарикоподшипники;

- контроллер и выключатели;

- стержни металлические и доски.

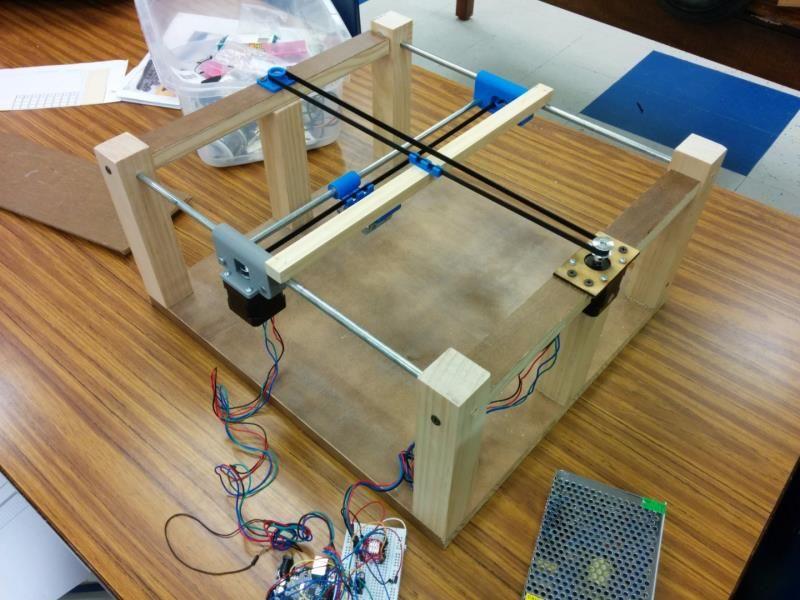

Для резки фанеры

Чтобы сделать станок для резки фанеры , потребуются следующие элементы:

- МДФ, ДСП или фанера;

- направляющие части — стержни из металла размером 12 мм;

- держатели;

- подшипники и втулки скольжения;

- шаговые двигатели;

- ходовые гайки и винты;

- контроллер;

- блок питания контроллера;

- муфта;

- провода и кабели;

- шкивы;

- выключатели;

- компьютер.

Для резки дерева

За основу устройств по дереву необходимо взять твердые породы дерева, сталь, алюминий. Для качественной работы комплекса нужна разработка суппортов. В момент их движения недопустимы движения, так как это вызовет неточное фрезерование. Также для сборки станка для резки дерева потребуются следующие комплектующие:

- направляющие из стали, хорошо отшлифованные;

- суппортный механизм из текстолита;

- шаговые моторы, лучше использовать образцы 24 В и 5 А;

- блок фиксации рабочего органа, конфигурация которого зависит от имеющегося в наличии инструмента.

Как сделать станок лазерной резки с ЧПУ своими руками?

Собранное своими руками устройство с ЧПУ дает повод для гордости мастеру и позволяет подробно разобраться в филигранной обработке материалов.

Первый шаг для изготовления лазерного станка для резки металла — разборка дисковода для извлечения из него лампочки. Она находится в каретке и закреплена. Крепления необходимо распаять паяльником.

Справка : в процессе работы не нужно подвергать лампочку сильным механическим действиям, которые могут повредить ее.

Прежде чем собирать станок, нужно определиться, от чего именно он будет питаться, куда будет смонтирован светодиод и как распределить ток.

Справка : для диода необходим более мощный ток, чем для частей указки.

- Необходимо аккуратно разобрать указку и заменить диод лампочкой, которую вы вытащили из дисковода. Для крепления лучше всего применить клей.

- Мощности указки может не хватить, поэтому ее увеличивают батарейками для фонарика. Для этого нижние элементы фонарика совмещают с той частью указки, в которой находится лампочка. Из фонарика убирают стекло и подсоединяют лампочку.

- При самостоятельном выполнении устройства около лампочки накручивается алюминиевая проволока. Части резистора присоединяют к батарейкам по схеме. Тут нужна точность и соблюдение полярности.

- Корпусом для такого станка служит фонарик из металла. После монтажа корпуса из дерева устанавливают стержни.

- Для установки электромоторов нужны кронштейны из листовой стали, которые согнуты под прямым углом.

- Кронштейны также следует сделать и для закрепления привода, только листы согнуть буквой П. Ремни с основанием соединяют саморезами.

Самостоятельная сборка устройства для резки фанеры происходит в следующем порядке:

- Раскрой и производство основания. Лучше всего для него использовать фанеру толщиной двенадцать миллиметров.

- Крепление на данном основании неподвижных стенок и просверливание отверстий для установки направляющих стержней.

- Установка направляющих по оси Y. На них заранее нанизывают опоры скольжения для боковых элементов каркаса.

- Выполнение боковых подвижных стенок. В них нужно просверлить отверстия для направляющих по оси Х и установить их на стенках.

- Крепление стенок на опорах.

- Сборка рабочей головки устройства.

- Установка электрической части. В нее входит подведение электропитания, монтаж выключателей, кнопок пуска и аварийная остановка.

- Установка электроники и подключение контроллера.

- После проверки всех частей можно начинать работу на самодельном станке.

Последовательность действий для изготовления аппарата для резки дерева следующая:

- Монтаж осей суппортного элемента и их фиксация по краям машины.

- Притирание суппортов. Нужно двигать их по направляющим до тех пор, пока движение не станет плавным.

- Затяжка винтов для фиксации суппортного станка.

- Крепление элементов на основу рабочего механизма.

- Монтаж муфт и ходовых винтов.

- Установка моторов. Они крепятся к болтам муфт.

Электронные элементы находятся в автономном шкафу для обеспечения минимума сбоев при работе устройства. Плоскость для монтажа рабочей машины должна быть без перепадов, так как в конструкции не предусмотрены винты регулировки уровней. После завершения всего вышеперечисленного можно смело переходить к работе станка.

Чертежи лазерных плоттеров с ЧПУ своими руками

Для функционирования плоттера с ЧПУ при создании графиков необходимы три оси: X, Y и Z. Первые две оси находятся под углом 90 градусов друг к другу так, что любая точка на поверхности определяется значением X и Y. Ось Z применяют для подъема и опускания пера на бумагу.

Для лазерной резки металла допустимо применять схематичный чертеж детали в компьютерной форме. Для этого используются форматы CDR или DWG-файлы. Эскиз детали должен быть схематическим объектом с замкнутым контуром. В нем могут быть прорези и отверстия.

При создании чертежа для лазерной резки фанеры должны учитываться прокладки и подключения электрооборудования. Это поможет уменьшить количество ошибок при проектировании станка.

Прежде сделать станок для резки дерева, потребуются чертежи и трехмерная модель с расчетом всех осей перемещения. Лучше всего выполнять моделирование в программе «Автокад». Перед началом проектирования нужно приобрести элементы, которые нельзя сделать самостоятельно: узлы скольжения, шаговые двигатели, приводные ремни.

Сердце данного станка — программируемый блок управления. Он состоит из трех частей: модуль ввода, процессорный блок, модуль управления.

Самая доступная технология — станок на процессоре «Ардуино». Его можно сделать своими руками. Один модуль следит за положением инструмента, второй дает команды блоку управления, третий управляет режущей головкой.

При выполнении чертежа вы задаете не только глубину обработки заготовки и трафарет, но и путь перемещения головки для каждой точки сверления и начала разреза. Программа подскажет оптимальные формы раскроя, чтобы минимизировать потери материала.

В заключении необходимо сказать, что если вам хочется самостоятельно собрать станок с ЧПУ для лазерной резки, то не нужно экономить на каждой детали и делать направляющие ровнее заводских или менять ШВП на шпильку. Такой станок работать будет, но качество его работы вас расстроит и заставит пожалеть о потраченных на него времени и финансах.

Читайте также: