Станок для изготовления сверл по металлу

Обновлено: 05.07.2024

Производство режущего инструмента на заказ востребовано, когда необходимо изготовить изделия с уникальными характеристиками.

СОДЕРЖАНИЕ

- Выбор материала для корпусов режущих инструментов

- Какие режущие инструменты производятся из твердых сплавов?

Производство режущего инструмента на заказ востребовано, когда необходимо изготовить изделия с уникальными характеристиками. При обращении напрямую к изготовителю можно получить инструменты по своим чертежам, доработать существующие или отремонтировать пришедшие в негодность. Инструмент проектируется с учетом особенностей производственных процессов и пожеланий заказчика и изготавливается из быстрорежущих сплавов и других подходящих материалов на станках с ЧПУ.

Разновидности режущего инструмента

Какие инструменты можно изготовить?

Возможно производство на заказ режущих инструментов следующих типов.

- Стандартный монолитный твердосплавный инструмент. Это фрезы для чистовой и черновой обработки с плоскими и сферическими торцами стандартной, увеличенной и уменьшенной длины. Сверла с вращением по часовой и против часовой стрелки, стандартные и удлиненные.

- Нестандартный монолитный твердосплавный концевой инструмент. В эту группу входят ступенчатые сверла, фрезы со сложным профилем, предназначенные для обработки канавок, выступов и карманов, резьбофрезы для нарезания резьб (метрические, дюймовые, упорные).

- Инструмент с напайными твердосплавными пластинами. Используется для работы по цветному металлу и древесине. Максимальный рабочий диаметр — 200 мм.

- Инструмент с режущими кромками из поликристаллического алмаза (PCD). Предназначен для обработки заготовок из цветных металлов, древесины и композитов. Твердосплавные пластины могут быть напаяны на всю режущую кромку или локально.

- Токарный инструмент с напайными пластинами. Возможно изготовление как стандартного, так и нестандартного инструмента.

- Нестандартный профильный инструмент со сменными пластинами. Изготавливаемые пластины соответствуют стандартам DIN и ISO.

Основные этапы производства режущего инструмента

Опишем весь процесс производства режущих инструментов от момента формирования заказа до получения готового изделия.

- Этап 1. Определение номенклатуры инструмента. На производство передают заказ с указанием названий и основных характеристик инструмента.

- Этап 2. Конструирование инструмента. Конструктор измеряет углы заточки и ширину ленточек, определяет форму и размер округления кромки, выбирает материал основы и наносимого покрытия.

- Этап 3. Изготовление инструмента. При производстве режущего инструмента руководствуются конструкторской документацией. При работе следуют таким циклам.

- Заготовительный цикл — обработка металлических заготовок.

- Формообразующие операции — инструменту придают форму, близкую к окончательной, снимая 50–70 % материала с заготовки.

- Основная термическая обработка.

- Шлифовально-заточные операции — инструмент шлифуют и подвергают заточке.

- Дополнительная термообработка.

Станки, которые используются для производства режущего инструмента

Поскольку режущие инструменты имеют сложные поверхности, для их производства используют специализированные станки. Наиболее специфичным в инструментальном производстве оборудованием считаются:

- автоматы для отрезки заготовок сверл и иных инструментов от калиброванных прутков;

- токарные полуавтоматы для обработки цилиндрических и конических поверхностей на заготовках сверл, разверток, метчиков;

- полуавтоматы для фрезерования канавок сверл и метчиков, лапок сверл, квадратов на хвостовике метчиков;

- резьбонарезные станки прецизионные и повышенной точности;

- полуавтоматы для шлифования зуборезных долбяков и шеверов;

- заточные станки, как универсальные, так и специализированные для заточки резцов, спиральных сверл, червячных фрез, фрезерных головок сегментных пил, метчиков, плашек, протяжек;

- заточные инструменты для заточки инструментов с режущими кромками из твердых сплавов;

- профильно-шлифовальные станки для шлифования сложных профилей фасонного инструмента;

- гравировальные и клеймильные станки и агрегаты.

![stanok-dlya-instrumenta.jpg]()

Станок для изготовления и заточки режущего инструмента ANCA TX7

Технология изготовления режущего инструмента на примере фрез

Концевые фрезы, зенкеры и развертки диаметром до 50 мм могут быть изготовлены методом глубинного шлифования по целому. Технология производства этих режущих инструментов выглядит следующим образом.

Указанная технология производства режущего инструмента гарантирует высокое качество фрез и сокращение производственного цикла. Концевые фрезы диаметром до 50 мм изготавливают из шлифованных заготовок из быстрорежущих сталей, подвергнутых термообработке, и монолитных твердосплавных. В этом случае скорость изготовления фрез составит от 6 до 30 минут.

Если листовые заготовки отсутствуют, в качестве альтернативы можно рассмотреть резку проката из порошковых и быстрорежущих сталей на ленточно-пильных станках с последующей термообработкой.

Материалы для производства режущих инструментов

Режущие инструменты обычно представляют собой сборные изделия, корпус которых изготовлен из конструкционной стали, а режущая часть — из инструментальной. При выборе материала заготовок для режущего инструмента в разных производствах обращают внимание на их твердость, прочность, износостойкость, ударную вязкость, термодинамическую и циклическую прочность, теплопроводность и теплоемкость.

![marki-stali.jpg]()

Основные марки инструментальных сталей и быстрорезов для производства режущих инструментов

Чаще всего для производства рабочих частей режущего инструмента используют следующие сплавы.

- Металлокерамика. В том числе твердосплавные вольфрамо-кобальтовые сплавы (марки ВК6, ВК8, ВК10 и др.), вольфрамо-титановые сплавы (марки Т5К10, T15K6, Т14К8 и др.), титано-тантало-вольфрамовые сплавы (марки ТТ7К12, ТТ20К9 и др.).

- Минералокерамика. Производится на базе корунда (марки: Р18, Р6М5, Р18К5Ф2).

- Быстрорежущая сталь ГОСТ 19265-73. Содержит до 18 % вольфрама и ряд дополнительных компонентов: хром (до 4,5 %), молибден, кобальт, ванадий, углерод и т. д.).

- Углеродистая инструментальная сталь ГОСТ 1435-74. Содержит 0,65–1,3 % углерода. Обозначается маркировкой «У» (У7, У8, У9 и т. п.).

- Легированная инструментальная сталь ГОСТ 5950-73. Содержит 0,65–1,3 % углерода, плюс легирующие добавки хрома, ванадия, вольфрама. Распространенные марки: 9ХС, ХВГ, ХВ5.

- Алмаз поликристаллический. Сверхтвердый композит, включающий частицы природных или синтетических алмазов, связанные тугоплавкими металлами.

Выбор материала для корпусов режущих инструментов

Материалы, которые используются для производства корпусов режущих инструментов, должны соответствовать таким требованиям:

- высокая прочность и теплопроводность;

- стабильность формы и размеров в процессе обработки;

- способность образовывать прочное соединение с режущей частью после сварки или напайки;

- способность качественно обрабатываться.

В полной мере этими свойствами обладают конструкционные углеродистые стали марок 40, 45, 50 и качественные стали марок 40Х, 45Х, 40ХН.

Углеродистые стали используют для изготовления сборных конструкций: державок резцов, корпусов сборных разверток, втулок, клиньев, винтов. Другие корпусы сборных инструментов (в том числе ножи под напайные пластины из твердых сплавов) производят из качественной стали марки 40Х, которая характеризуется повышенной прочностью и гарантирует наименьшее коробление при термообработке.

Если инструмент должен обладать повышенной износостойкостью, его корпус изготавливают из инструментальных сталей У7А, У8А, 9ХС. К примеру, если корпус сверла с напаянными пластинами из твердого сплава трется об обработанную часть детали, его производят из стали 9ХС.

Какие режущие инструменты производятся из твердых сплавов?

Твердые сплавы используют для производства режущих инструментов, предназначенных для механической обработки металла и композитных материалов. В эту группу входят:

- токарные резцы — для резки, наружного и внутреннего точения, нарезания резьбы;

- фрезы — торцевые, концевые, фасонные, профильные;

- сверла — центровочные, спиральные, ружейные;

- пилы — ленточные, дисковые;

- резьбонарезной инструмент — метчики, плашки, резьбонакатные ролики, резьбофрезы;

- инструмент для обработки отверстий — зенкеры, зенковки, развертки.

![tverdospavnye-mono-instrumenty.jpg]()

Твердосплавные монолитные режущие инструменты

Вопросы и ответы

Как проходит процесс производства режущего инструмента из твердых сплавов?

Режущие инструменты из твердых сплавов изготавливают методом порошковой металлургии. Принцип состоит в формовании, прессовании и спекании металлических порошков с неметаллическими. При производстве металлокерамических пластин для режущего инструмента используют порошковую смесь из микрочастиц карбидов твердых керамик и связующего металла.

Если используется однокарбидный сплав вольфрамовой группы, в состав смеси включают рабочий материал (карбид вольфрама), и связку (кобальт). Смесь сначала дозированно засыпают в пресс-формы, затем спрессовывают под давлением до 1000 Па в прочный брикет с геометрией и размерами готового инструмента. Затем эту заготовку спекают в печи.

Какие свойства твердые сплавы придают режущему инструменту?

Благодаря своим уникальным свойствам твердые сплавы практически незаменимы при производстве режущего инструмента. Изделия из этого материала отличаются высокой производительностью и хорошей износостойкостью и могут обработать большее количество деталей на одну режущую кромку. Долгий срок службы твердосплавного инструмента уменьшает его расход.

Где заказать производство режущего инструмента?

Заказать производство режущего инструмента по своим эскизам и чертежам вы можете в компании «Ринком». Возможно изготовление изделий любой сложности из инструментальных сталей и твердых сплавов, в том числе сверл, разверток, фрез, метчиков и плашек, зенкеров и т. п.

![plashka-levaya-rinkom.jpg]()

Левая плашка М 75х1,5 производства «Ринком»

Сроки изготовления — от 5 рабочих дней. Ограничения в виде минимальной суммы заказа отсутствуют. Возможно нанесение маркировки и доставка во все регионы РФ.

Технологии сверления металлов

В этой статье мы поговорим о технологиях сверления металла, которые мастера применяют в быту и на производстве. Вы узнаете обо всех особенностях и нюансах техпроцессов.

![]()

Фотография №1: сверление металла

Инструменты и оборудование для сверления металлов

Для сверления металлов применяют следующие основные инструменты и оборудование.

Бытовые и промышленные дрели.

Держатели для них, жестко фиксирующие инструменты и обеспечивающие возможность плавной и точной их подачи.

Стационарные станки для сверления металла (вертикального и горизонтального типов, глубокого сверления и пр.).

![]()

Фотография №2: портативный сверлильный станок ECO.50-T на магнитном основании

Технологии сверления отверстий в металле, применяемые в быту

В быту для сверления отверстий металле применяют три технологии. Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

Обычное сверление

Эта технология сверления металла знакома каждому.

Отверстие намечают при помощи молотка и кернера.

Заготовку зажимают в тисках или при помощи струбцины.

Сверло нужного диаметра вставляют в патрон дрели и зажимают.

Высверливают сквозное или глухое отверстие.

![]()

Фотография №3: сверление металла в домашних условиях

Рассверливание

Рассверливание металла — это технология, направленная на увеличение диаметра ранее проделанного отверстия. Для этого берут сверла больших диаметров.

В домашних условиях отверстия обычно приходится рассверливать поэтапно, постепенно увеличивая диаметр используемых инструментов. Это связано с тем, что мощности бытовой дрели во многих случаях недостаточно для просверливания отверстий больших диаметров в толстых заготовках. Кроме этого поэтапный подход уменьшает осевое давление на сверла. Это значительно уменьшает вероятность поломок.

![]()

Изображение №1: принцип сверления отверстий больших диаметров в толстом металле в домашних условиях

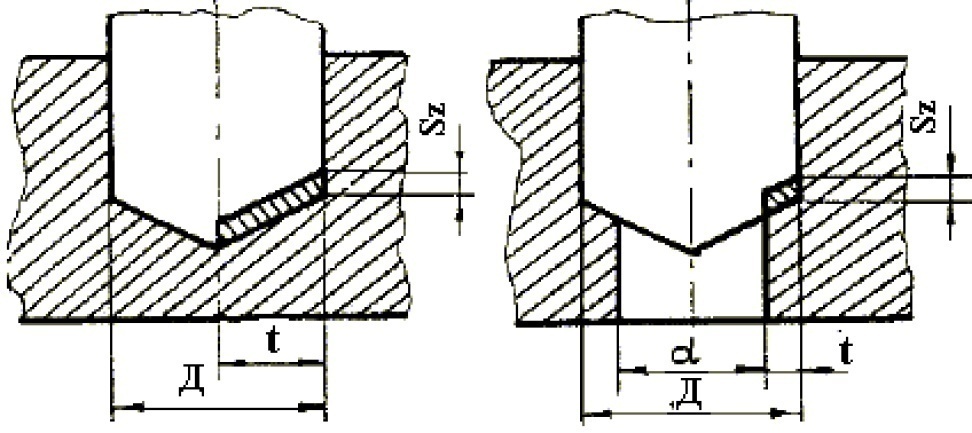

Уменьшение диаметров глубоких частей отверстий

При этой технологии сверления вначале просверливают неглубокое отверстие большого диаметра, а затем используют инструменты меньшего размера. Технология выглядит так.

![]()

Изображение №2: технология уменьшения диаметров отверстий в металле

Технологии сверления отверстий в металле, применяемые в промышленности

В промышленности применяют более сложные виды сверления металла. Используют массивные двуручные дрели и специальные станки для сверления металла (портативные и стационарные).

Расскажем об особенностях различных технологий сверления металла на производстве.

Технология глубокого сверления металла

Глубоким называется сверление в металле отверстия, длина которого в 25 и более раз превышает диаметр. Эта операция требует принудительного периодического удаления стружки и применения смазочно-охлаждающих жидкостей (СОЖ). Они нужны для охлаждения инструмента и заготовки для исключения поломки и деформации.

Процесс глубокого сверления металлов предполагает использование разных СОЖ. Их выбирают в зависимости от материалов заготовок. Перечислим наиболее эффективные смазочно-охлаждающие жидкости.

Материал обрабатываемой заготовки

Нержавеющие и жаропрочные сплавы

Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). Последний можно заменить керосином (30 %) и осерненным маслом (50 %)

Алюминий и сплавы на его основе

Керосин, эмульсия, смешанные масла. Допускается глубокое сверление без охлаждения

Смешанные масла, эмульсия. Допускается глубокое сверление без охлаждения.

Эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смешанные масла. Допускается глубокое сверление без охлаждения.

Керосин, эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смесь осерненного масла и керосина

Осерненное масло, эмульсия

![]()

Фотография №4: глубокое сверление с применением смазочно-охлаждающей жидкости

Для глубокого сверления чаще всего применяют спиральные и корончатые сверла по металлу. СОЖ добавляют вручную или при помощи систем автоматической подачи, которыми оснащены специализированные станки.

Технология глубокого сверления металла не предполагает спешки. Периодически процесс останавливают, извлекают сверло и принудительно удаляют стружку. При использовании спиральных инструментов, глубокое сверление проводят поэтапно, постепенно расширяя отверстие до нужного диаметра.

Технология сверления толстых листов металла

Для сверления толстых листов металла обычно используют либо конусные (для отверстий диаметром до 30 мм), либо корончатые сверла (для отверстий больших диаметров). Ими оснащают сверлильные станки или мощные дрели. Главное требование — оборудование должно поддерживать режим работы на самых низких оборотах.

![]()

Фотография №5: корончатые сверла по металлу

Технология сверления толстых листов металла корончатыми сверлами отличается высокой эффективностью. Энергозатраты минимальны. Отверстия после сверления коронками получаются гладкие и точные.

Технология сверления тонких листов металла

Для сверления тонких листов металла обычно применяют конусные сверла. При такой технологии диаметр увеличивается постепенно. Листы не деформируются.

![]()

Фотография №6: сверление тонких листов металла стандартными конусными сверлами

При наличии конусных сверл ступенчатого типа берут именно их. Ступени с отметками упрощают сверление большого количества отверстий определенного или разных диаметров в одном листе металла.

![]()

Фотография №7: сверление тонкого листа металла конусным ступенчатым сверлом

Особенности сверления сквозных отверстий в металлических заготовках

Главная особенность сверления сквозных отверстий в металлических заготовках — необходимость защиты поверхности верстака, столешницы или станка от выхода сверла далеко за границы заготовки. Чтобы избежать повреждения инструментов, мебели и оборудования, мастера применяют следующий способы.

Используют верстаки с отверстиями.

Подкладывают под заготовку деревянный брусок или металлическую деталь с имеющимся отверстием для свободного прохода сверла.

Снижают скорость резания при завершении сверления.

![]()

Фотография №8: использование деревянной подкладки при сверлении металла

Особенности сверления глухих отверстий в металлических заготовках

Глухие отверстия просверливают на определенную глубину. Для ее установки есть следующие методы.

Использование линеек, имеющихся на станках.

Установка на сверла втулочных упоров.

Ограничение длины сверл при помощи патронов с регулируемыми упорами.

![]()

Фотография №9: сверло с установленным втулочным упором

Современные станки оснащены автоматизированными системами подачи. При ее наличии технология сверления глухих отверстий в металле значительно упрощается. Нужно всего лишь задать параметры резания.

Обратите внимание! При проделывании длинных глухих отверстий в толстых заготовках необходимо несколько раз прерывать процесс сверления металла для принудительного удаления стружки.

Технологии сверления сложных отверстий в металлических заготовках

Половинчатые отверстия на краях заготовок сверлят так.

Зажимают в тисках две заготовки или заготовку с подкладкой, плотно прижатые друг к другу.

Центрируют сверло в нужном месте на стыке деталей.

Просверливают полное отверстие.

Сверление цилиндрических заготовок по касательным — более сложный процесс. Он проходит в два этапа.

Подготавливается перпендикулярная отверстию площадка с применением фрезерования или зенковки.

Технология сверления отверстий в металле под углом выглядит так.

Между плоскостями под нужным углом надежно закрепляется подкладка.

В полые заготовки перед сверлением помещают подкладки из древесины. Отверстия с уступами проделывают при помощи описанных в начале статьи технологий рассверливания и уменьшения диаметра отверстий.

Основные таблицы для сверления металлов, необходимые для правильного выбора режимов резания и иных нужд

Для сверления металлов мастера чаще всего пользуются следующими основными таблицами.

Бизнес по производству сверл

![]()

Сверло – один из наиболее распространенных режущих инструментов, используемый в качестве насадки на электродрель. Анализируя данный рыночный сегмент, можно заметить, что зарубежные изделия встречаются значительно чаще, чем отечественные аналоги. Основной импортер различных метизов, в том числе и сверла на дрели – азиатский регион (Китай, Тайвань и другие страны).

Почти все китайские сверла, как и любые метизы из производства, имеют меньшую стоимость, чем их отечественные аналоги, при этом они сильно отстают по качеству. Такая продукция не рассчитывается на многократное пользование. При открытии бизнеса по изготовлению сверл различных диаметров уделите особое внимание следующим показателям изделий: высокое качество продукции, а также ее приемлемая стоимость.

Содержание

- Требования к помещению

- Закупка оборудования, инструментов и прочих систем

- Рабочий персонал

- Используемое сырье

- Рекламная кампания

- Расчет минимального стартового капитала

- Реализация производимых изделий

- Период окупаемости

- Итоги

- Видео: Как это сделано – Свёрла

Требования к помещению

К выбору помещения под производственные цеха необходимо подойти с максимальной ответственностью. Минимальная площадь для организации технологического процесса по производству сверл – 300 квадратных метров. Такая большая территория обуславливается наличием громоздких специализированных печей, а также другого оборудования. Помещение должно быть проверено на соответствие правилам и нормам пожарной безопасности. Также обязательно должны быть проведены соответствующие коммуникационные сети: газопровод, действующий водопровод и электричество.

Отдельно поговорим о последнем пункте. В помещении должно иметься 3-фазное электричество производственных мощностей (380 вольт). Также не помешает хороший уровень освещения по всей территории предприятия.

Наличие дополнительных систем и коммуникационный сетей может повысить итоговую стоимость аренды помещения, но данная статья расходов является обязательной – например, вы попросту не сможете запустить оборудование без питания 380 вольт (некоторое оборудование малых и средних мощностей может требовать классические 220 вольт), а плохой уровень освещенности может негативно сказаться на качестве работы операторов.

Средняя стоимость годовой аренды помещения технического назначения (по столичным расценкам) – в районе 6,5 – 8,5 тысяч рублей за 1 квадратный метр. Основной фактор, влияющий на стоимость аренды – местоположение помещения. Так, например, аренда технического помещения, расположенного в городе, обойдется вам значительно дороже, чем аналогичное помещение, расположенное за городской чертой. Естественно, намного более выгодным оказывается второй вариант. При этом, стоит подыскать рабочую площадь как можно ближе к черте города – так вы сэкономите на услугах транспортировки как исходного сырья, так и готовых изделий.

Возьмем минимальные показатели – 6,5 тысяч рублей за 1 квадратный метр и рабочее помещение площадью 300 квадратных метров. Тогда общие расходы по его аренде помещения за год составят: 300х6,5 = 2,1 миллиона рублей. Стоимость 1 месяца аренды такого помещения = 2100 / 12 = 175 тысяч рублей.

Закупка оборудования, инструментов и прочих систем

![]()

Для организации производственной линейки по изготовлению сверл для дрели необходимо подобрать соответствующее оборудование. Установки подбираются исходя из требований к качеству выходных изделий, также они должны соответствовать ГОСТам. Экономии здесь можно добиться, если приобрести подержанное оборудование. Но в данном случае стоит внимательно выбирать агрегаты. Обратите особое внимание на его работоспособность и целостность, чтобы его не пришлось менять несколько месяцев (подобные расходы недопустимы на первых этапах организации рабочего процесса, особенно если вы не располагаете большими денежными средствами). Минимальная комплектация производственной линейки по производству сверл для дрели включает в себя:

- Плавильная установка. Стоимость – порядка 100 тысяч рублей;

- Ротационная установка, используемая для вращения. Стоимость – около 75 тысяч рублей;

- Наковальня. Стоимость – 75-100 тысяч рублей;

- Резервуары для закаливания металлов. Стоимость – 25 тысяч рублей;

- Оборудование для нарезки заготовки. Стоимость – 50 тысяч рублей;

- Точильный агрегат. Стоимость – 25 тысяч рублей;

- Станок с числовым программным управлением (ЧПУ). Стоимость – 200-250 тысяч рублей;

- Ленточный конвейер. Стоимость – 50 тысяч рублей;

Итого, расходы на приобретение и последующий монтаж необходимого оборудования (расчет выполнен по минимальным стоимостям, указанным в списке выше): 100 + 75 + 75 + 25 + 50 + 25 + 200 + 50 = 600 тысяч рублей.

Рабочий персонал

Для организации рабочего процесса, в том числе и для обслуживания производственного оборудования, необходимо подобрать опытный и высококвалифицированный штат специалистов. Для выявления профессиональных навыков будущего сотрудника необходимо провести предварительную консультацию, по результатам можно определить уровень его подготовленности. Также можно устроить непродолжительную стажировку. Минимальный штат может состоять следующих специалистов:

- Инженер технологического процесса. Средняя заработная плата – 60 тысяч рублей;

- Оператор ЧПУ-оборудования. Средняя заработная плата – 55 тысяч рублей;

- Литейщик. Средняя заработная плата – 35 тысяч рублей;

- Мастер по заточке. Средняя заработная плата – 25 тысяч рублей;

- Грузчик. Средняя заработная плата – 22 тысячи рублей;

Итого, месячный фонд заработной платы при минимальном числе сотрудников: 60 + 55 + 35 + 25 + 22 = 197 тысяч рублей. Годовой фонд заработной платы составит 197 х 12 = 2,364 миллионов рублей (без расширения штата сотрудников).

Используемое сырье

![]()

В процессе изготовления сверл используется особый металлический сплав, обладающий необходимыми показателями (например, прочность и ковкость). Сталь вы можете приобрести по оптовым расценкам. Приблизительная стоимость 1 тонны прутка определенного диаметра – 15-35 тысяч рублей в зависимости от типа металла, а также его качественных показателей. Закупка подобного материала понадобится и для решивших заняться изготовлением гвоздей. Подробнее об этом бизнесе вы сможете прочитать в соответствующей статье.

Рекламная кампания

![]()

Для проведения рекламной кампании подойдут любые доступные способы. Один из самых выгодных и эффективных – это интернет-реклама. Подойдет использование баннерных, тизерных, а также таргетных рекламных объявлений. Не лишним также будет создание собственного сайта, на котором можно расположить полный ассортимент, производимый вашим предприятием, а также ваши контактные данные. Стоимость разработки сайта средней сложности – около 100 тысяч рублей (здесь не учитываются расходы на приобретение необходимого ПО, а также продвижения сайта).

Также можно воспользоваться классическими методами продвижения. Газетные объявления – один из наиболее доступных способов. Примерная стоимость 1 рекламного объявления в газете/журнале – в районе 50-125 рублей. Не стоит забывать и о рекламе в своем городе. Разместите свое красочное объявление на пилларсе, плакате или другом носителе наружной рекламы.

Расчет минимального стартового капитала

![]()

Стартовый капитал складывается из следующих обязательных составляющих (почти каждая из них была рассчитана выше, осталось только просуммировать их):

- Аренда рабочего помещения – 175 тысяч рублей;

- Покупка необходимого производственного оборудования – 600 тысяч рублей;

- Фонд заработной платы на первый рабочий месяц – 200 тысяч рублей;

- Приобретение первой партии сырья (возьмем, к примеру, 10 тонн прутка) – 15 x 10 = 150 тысяч рублей.

Итого, получаем: 175 + 600 + 200 + 150 = 1,125 миллионов рублей.

Реализация производимых изделий

На первых этапах лучше заняться оптовой реализацией производимой продукции. Скупщики смогут приобрести выпускаемые вами изделия партийно, а следовательно, вы сможете иметь стабильный доход от предприятия. Также возможно заключить договор с частниками (специализированные строймагазины). В первые месяцы вы вряд ли сможете установить с ними партнерские отношения (так как при минимальных стартовых вложениях почти невозможно выпускать широкий ассортимент).

Период окупаемости

![]()

На период окупаемости влияет огромное число факторов, в том числе внешних и случайных (например, вы можете просто не найти каналы сбыта произведенной продукции, а это приводит к производственным задержкам). Предположим, что стоимость 1 партии 10-миллиметровых сверл – около 20 тысяч рублей. Предположим также, что за 1 месяц вы можете продать 15 партий сверл. Следовательно, месячные продажи составят 20 х 15 = 300 тысяч рублей. В таком случае, годовые продажи достигнут 300 х 12 = 3,6 миллиона рублей. С учетом дополнительных расходов период окупаемости может составить от 2 до 2,5 лет.

Итоги

На успешность предприятия во многих случаях влияет эффективность рекламы, а также качество изготавливаемой продукции. Поиск клиентов можно проводить и при помощи самых простых способов – так называемого “сарафанного радио”. Подарите несколько комплектов сверл для дрели своим знакомым или предложите по очень выгодной, минимальной цене. Велика вероятность, что слух о высококачественных деталях для инструмента узнают сотни, а то и тысячи людей. Не забывайте проводить акции и предоставлять хорошие скидки – предложения такого рода действуют на покупателей, как магнит. Своим старанием и правильным подходом вы сможете наработать клиентскую базу, а значит, сделать свой бизнес рентабельным и успешным.

Как это сделано – Свёрла

Читайте также: