Станок для изготовления забора из металла

Обновлено: 04.10.2024

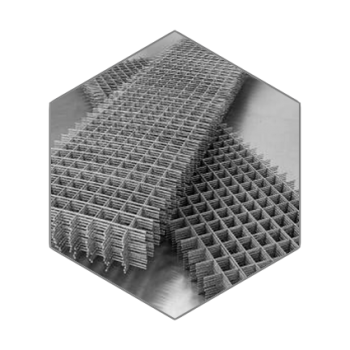

Готовое решение "Бизнес-старт" — минимальный набор оборудования для экономичного производства сварной сетки. Компактные и надежные станки РЛ и РЛТ для производства кладочной, дорожной и арматурной сетки. Мы обеспечиваем все этапы создания производства от проектирования до шеф-монтажных работ.

"Бизнес-старт" — это бизнес под ключ с минимальными вложениями денег!

Готовое решение по организации бизнеса по производству заборных ограждений. Преимущества при выборе оборудования "Росстройтех":

- Во-первых, мы явлемся экспертами в производстве машин контактной сварки сеток разных видов,

- Во-вторых, мы проверили оборудование в разных конфигурациях при длительном промышленном использовании,

- В-третьих, мы сделали доступным готовый бизнес с понятным бизнес-планом и расчетами.

Практичный подход к производству заборных конструкций "под ключ" (линия сварки полуавтомат WP-2500 ) и "экспертный" (WP-3200) предполагает выбор масштаба производства от ваших финансовых возможностей.

Хотите узнать как производить до 350* секций в смену? По запросу мы подготовим КП на линии с повышенной производительностью и стандартной WP-2500 для сравнения.

Сервисный металлоцентр на базе парка станков собственного производства в качестве самостоятельного бизнеса, а также решение сопутствующих складских и логистических услуг. Собственное производство в современном СМЦ – это не только станочный парк для изготовления гнутых элементов из арматурной стали, круглых объемных каркасов, колонных каркасов, но и дополнительные возможности по оказанию инжиниринговых или консалтинговых услуг для заводов ЖБИ, строительной отрасли, в частности монолитного домостроения и устройства фундаментов.

► Высокая степенью автоматизации оборудования

► Универсализация производства

► SMART система подготовки и управления технологическими процессами

Сегодня строительный рынок в России требует новых способов, направленных на оптимизацию и модернизацию действующих заводов ЖБИ и КПД. Изменение налоговой политики, увеличение стоимости металла, высокая конкуренция между заводами -все это требует решений, которые позволят в это нелегкое время успешно развивать предприятие. Какие же из них действительно рабочие? С нашей точки зрения наиболее действенным является преобразование завода по концепции «бережливого производства». Такой подход успешно опробован во множестве крупных компаний по всему миру на протяжении десятков лет и даёт превосходные результаты. Почему эта концепция хороша в применении к реалиям заводов ЖБИ в России?

Ответ прост — рентабельность производства железобетонных изделий сегодня относительно не высока, часто она балансирует на уровне 5-7 процентов от стоимости изделия. И в таком случае даже незначительное сокращение производственных потерь, связанных с изготовлением изделия существенно увеличивает прибыль предприятия.

Станок для изготовления забора из металла

Изготовление сварных заборов на базе полуавтоматических линий сварки сеток

Полуавтоматическая линия сварки сетчатых панелей WP-2500 обеспечивает высокую производительность, покрывая краткосрочные потребности в заборных секциях и позволяет создать товарный запас для продажи. Сколько производить и как продавать сетчатые заборы?

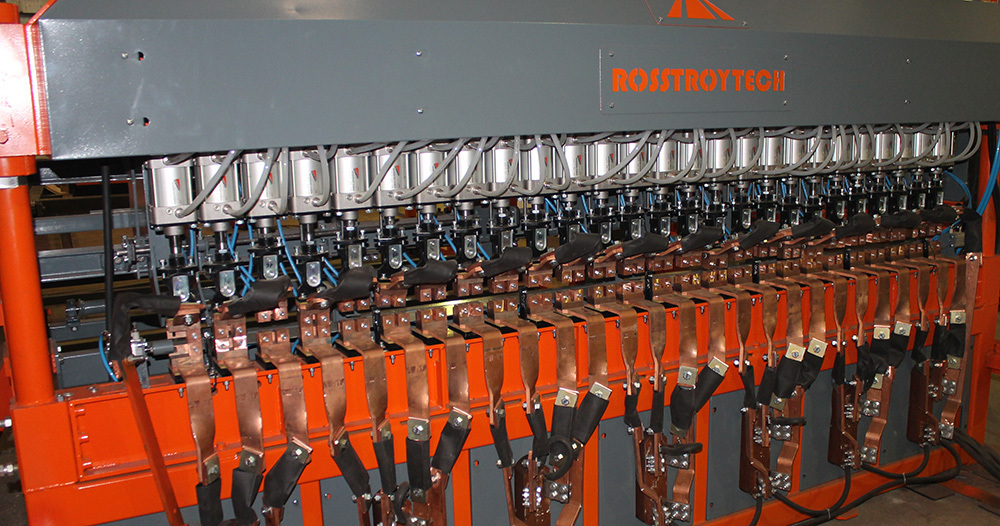

НПО «Росстройтех» разработана уникальная конструкция машины многоточечной сварки сеток, которая по техническим характеристикам соотвествует ведущим зарубежным производителям, таким как Clifford, Schnell, AWM. В производстве и при сборке наша компания использует только качественные компоненты мировых производителей. Электронный блок включает компоненты Omron, Delta Electronics, Finder. Пневмоавтоматика компаний Festo или Camozzi и мотор-редукторы Tramec.

В полном комплекте есть гидравлический формирователь ребра жесткости, который может быть выполнен как в виде отдельного устройства, так и быть встроен непосредственно в сварочную линию. Оборудование для напыления краски и печь запекания располагаются в производственном цехе компактно, исходя из масштабов помещения.

Сварные заборы и ограждения применяются для обустройства различных территорий:

- спортивных сооружений

- детских площадок

- ограждения коттеджей, жилых домов

- дачных участков

- автостоянок

- аэропортов

Также заборные ограждения пользуются большим спросом у строительных организаций. Заборные секции, как правило, имеют ширину 2,5 м и высоту до 3 м.

Производство заборной панельной сетки из мерных прутков

Принцип действия машин данного типа заключается в следующем:

1. Заранее нарубленные с помощью правильно-отрезного станка поперечные прутки подаются оператором посредством кран-балки либо грузоподъемного механизма в бункер модуля подачи поперечных прутков.

2. Продольные мерные прутки заряжаются в модуль продольной подачи. В случае использования модуля подачи продольных прутков сокращается время простоя сварочной машины, за счет загрузки прутков в позицию подачи к сварочному порталу в процессе производства предыдущей сетки.

3. После подачи команды запуска сетка начинает свариваться на сварочном портале.

4. Далее оператор перемещает сетку к модулю формирования ребра жесткости.

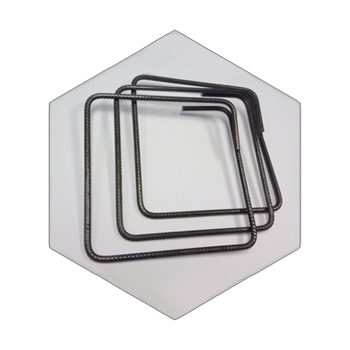

После того как сетчатая панель сварена полностью необходимо нанести V-образные изгибы, так называемые ребра жесткости.

Гидравлический формирователь ребра жесткости

Для придания заборному ограждению дополнительной прочности сварную секцию помещают в гидравлический формирователь ребра жесткости. Количество ребер жесткости варьируется в зависимости от высоты ограждения. На выходе получаем готовую к дальнейшей покраске секцию заборного ограждения. Гидравлический формирователь выполнен в виде отдельного устройства (столы подготовки в комплект не входят). Покраска может осуществляться с помощью порошковых полимерных камер, приобретаемых дополнительно.

Максимальная длина гиба, мм

Усилие на пуансоне, т

В результате вы получаете готовые заборные секции, которые в дальнейшем должны быть защищены полимерным покрытием. Для этого применяется метод нанесения порошковой полимерной окраски. Он основан на электростатическом притягивании заряженных частиц порошковой краски к окрашиваемой поверхности и дальнейшем запекании порошкового слоя в камере термической обработки (КТО). Порошковая окраска заборных секций гарантирует однородное, прочное, высококачественное покрытие с высокими физико-механическими, химическими, защитными свойствами.

В состав полимерных порошковых линий входит: Камера полимеризации, камера напыления, транспортная система, напылительное оборудование.

- Камера полимеризации. Габариты - 6200х2900х1600мм. Мощность - 110 кВт

- Камера напыления. Габариты - 3500х2700х900мм. Мощность - 12 кВт

- Транспортная система. Продольно-поперечная 10 направляющих.

- Напылительное оборудование российских и зарубежных производителей.

Общие рекомендации по формированию рабочего пространства цеха

Необходимо в место установки оборудования осуществить подводку инженерных сетей в соответствии с техническими характеристиками на станок. В качестве примера мы рекомендуем схемы расположения линий сварки в производственных цехах:

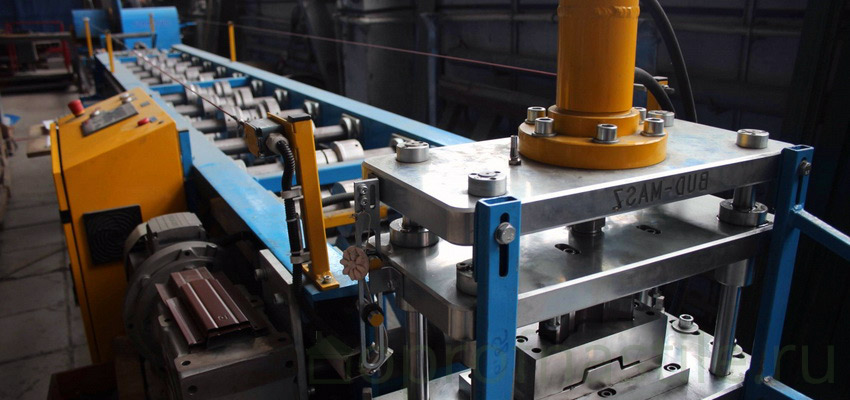

Станок для евроштакетника

Металлический штакетник — современный материал для строительства заборов, спрос на который только в последние 4-5 лет увеличился более чем вдвое. Поэтому его изготовление — перспективный бизнес как для новичков в отрасли, так и для металлопрокатных компаний, которые ищут точки роста. Для запуска такого производства нужен цех, склад, как минимум один погрузчик, кран-балка и, конечно же, станок для евроштакетника. О том, что собой представляет линия по производству штакетника металлического, и как ее выбрать — ниже.

Оглавление статьи

Из чего состоит станок для производства металлического штакетника

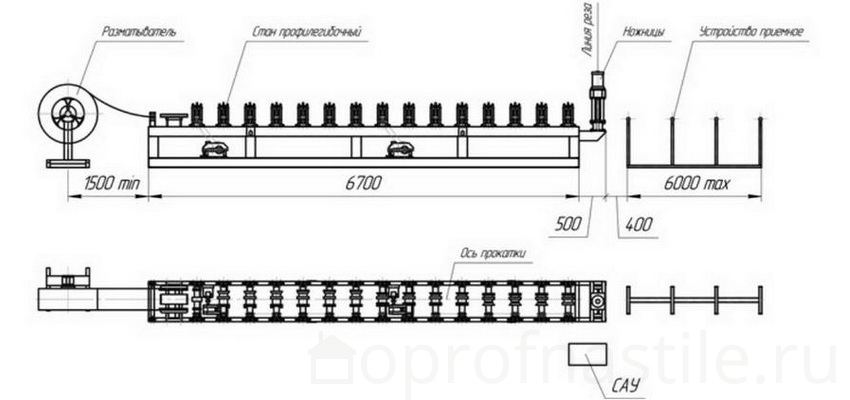

Станок для изготовления евроштакетника обычно состоит из:

- Разматывателя для рулона стальной ленты.

- Прокатного (профилегибочного) стана.

- Отрезного устройства.

- Приемного устройства.

- Шкафа управления с пультом.

Из этих элементов обязателен, по сути, только прокатный стан — делать металлический штакетник можно из уже нарезанных стальных полос в полуавтоматическом режиме. Но производительность в этом случае очень низкая, поэтому отдельно станок по производству штакетника из металлического профиля ставят крайне редко: либо когда нужно делать евроштакетник на объекте, например, из-за сложности логистики, либо при разворачивании производств в местах с очень дешевой рабочей силой. А для эффективного постоянного производства пятиэлементная комплектация линии — необходимый минимум.

На чертеже выше — пример линии для евроштакетника в полной комплектации, но без сегмента упаковки. Поскольку большинство станков модульные, необходимое оборудование всегда можно быстро добавить или, например, заменить на более мощное, если нужно увеличить производительность линии.

Консольный разматыватель

Оборудование для закрепления и разматывания рулона металла. Станок для штакетника металлического комплектуется узким размотчиком, рассчитанным на максимальную ширину рулона 300–320 мм.

Самые простые размоточные устройства состоят из катушки на 3–4 разжимных «лепестка» и одной опоры. Они разматывают рулон с постоянной скоростью и управляются вручную.

Для увеличения производительности разматыватели могут комплектоваться:

- прижимным роликом, который будет придавливать рулон и препятствовать его распушению;

- системой управления, которая будет автоматически менять скорость размотки в зависимости от уровня провисания полосы металла;

- маслостанцией для облегчения обслуживания.

Мощность электродвигателя у размотчиков, которыми комплектуется станок для изготовления металлического штакетника, обычно составляет 3–4 кВт. Двигатели меньшей мощности ставят редко, поскольку, даже если они смогут размотать рулон с нужной линейной скоростью, работать они будут на пределе возможностей, что значительно снизит срок службы оборудования.

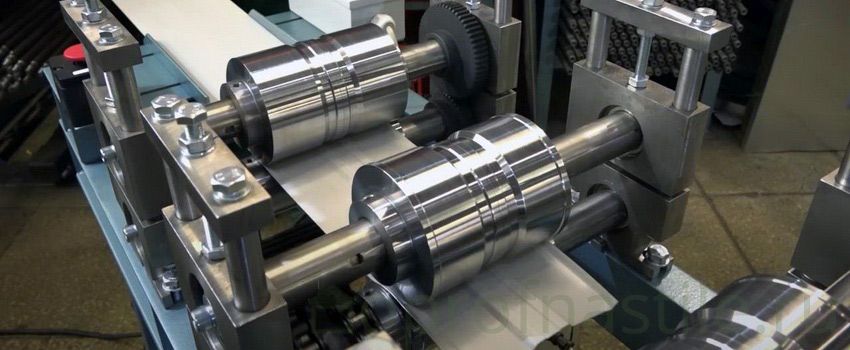

Прокатный стан

Профилегибочный стан — ключевое оборудование для производства евроштакетника. Он состоит из 6–12 клетей. Каждая клеть — это два ролика из высокопрочной стали с заданной геометрией поверхности, установленных друг над другом с минимальным зазором. Эти ролики продавливают стальную полосу, придавая ей нужную форму профиля. Каждая последующая клеть все сильнее закрепляет профиль.

Обычно прокатный стан профилирует один вид профиля из одной полосы металла. Но есть и профилегибочные станы, которые могут одновременно выпускать два вида евроштакетника. Это возможно либо при увеличенной ширине стана с двумя комплектами роликов разной геометрии, либо при двухэтажном исполнении. В обоих случаях линия комплектуется двумя размоточными устройствами или одним широким.

Отрезное устройство

Гильотинные или просечные ножницы нужны для реза уже профилированных полос металла на отдельные штакетины. При этом чтобы рез получился ровным, без деформации верхнего края планки, станок для металлоштакетника приостанавливается на доли секунды на время рубки.

Кроме обычного прямого реза, многие линии комплектуются 3D-ножницами для производства евроштакетника с фигурной кромкой. Такое отрезное устройство позволяет получать металлический штакетник с верхней кромкой в форме трапеции, полукруга или пики. Возможность фигурной резки расширяет ассортимент с минимальными затратами.

Как правило, на станок для производства штакетника из металла ставят одни прямые ножницы с возможностью быстрой смены ножа для перехода на фигурную резку. Но для большей производительности, особенно на высокоскоростных линиях, ножницы с разными видами ножей могут устанавливаться последовательно, что позволяет менять форму реза буквально на лету.

Приемное устройство

Обычно в качестве приемного устройства выступает стандартный роликовый конвейер (рольганг). В этом случае рабочие вручную формируют пачку и упаковывают ее. Для повышения производительности вместо неприводного рольганга можно установить автоматический укладчик, который будет формировать пачку без привлечения оператора. Для высокоскоростных линий это базовая опция.

Некоторые станки для металлического штакетника комплектуются полноценной упаковочной линией, в которую входит автоматический укладчик для формирования пачки, приводной подающий рольганг, модуль упаковки и приводной приемный рольганг. Не считая водителя погрузчика, такую линию может обслуживать всего один оператор.

Система автоматического управления

Все оборудование для производства металлического штакетника для слаженной работы необходимо связать в одну систему. Для этого линия комплектуется системой автоматического управления, которая позволяет станку работать с минимальным контролем со стороны оператора.

Система автоматического управления контролирует все — от скорости размотки рулона металла, до расчета времени сработки ножниц и приостановки проката на время реза. При этом работой всей линии оператор управляет с одного пульта.

Помимо контроля изготовления евроштакетника, система автоматического управления быстро отрабатывает возникшие нештатные ситуации, предотвращая повреждение линии. Скорость реакции автоматики несопоставимо больше скорости реакции человека, поэтому после аварийной остановки производство металлического штакетника легко возобновить сразу же после устранения изначальной неисправности.

Без единой системы автоматического управления все оборудование для евроштакетника будет работать по отдельности. Это увеличит количество персонала, необходимого для обслуживания линии, а также осложнит запуск и остановку станка. Как правило, в полуавтоматическом режиме линию останавливают, когда металл в рулоне заканчивается.

5 тонкостей, которые нужно знать, чтобы выбрать качественный станок для производства евроштакетника

Производство евроштакетника технологически простая задача. Для работы линии не нужно поддерживать постоянную температуру и влажность, обеспечивать особые условия хранения сырья и готового металлоштакетника, работать с токсичными материалами, нанимать высококвалифицированный линейный персонал. В таких условиях производительность линии по производству евроштакетника и среднее время ее простоя из-за неисправностей практически целиком зависит от качества самого станка. Поэтому мы решили дать несколько советов, которые помогут выбрать качественный станок для производства металлоштакетника.

Сразу оговоримся, наши рекомендации рассчитаны в основном на относительных новичков в этом бизнесе: у завода есть специалисты, которые смогут сформулировать требования к оборудованию по производству металлического штакетника, а вот у начинающих предпринимателей такой экспертизы, как правило, нет. Именно для них наши советы будут полезны.

Тонкость первая: избегайте пневматики и гидравлики. Пневматические и гидравлические механизмы удобны и эффективны. Но у них есть один очень существенный недостаток — при сильном снижении температуры они перестают работать, во всяком случае так, как от них ожидается. Поэтому производство металлоштакетника на станках с пневматическими и гидравлическими приводами зимой возможно только в отапливаемых цехах. А это сильно сказывается на прибыли — иногда такое производство просто нерентабельно.

Тонкость вторая: проверяйте «начинку». Нет ничего страшного в покупке китайского станка, если вы знаете, на что идете. Тем более что некоторые китайские бренды сейчас делают надежные производственные линии и предоставляют сервис, которым может похвастаться далеко не каждый европейский производитель. Но когда под видом европейского или российского станка продают линию, снизу доверху набитую китайской электроникой и механизмами — это почти всегда говорит об очень плохом качестве. И сильно завышенной цене. К сожалению, такие случаи отнюдь не редкость. Поэтому перед покупкой постарайтесь заглянуть «под капот» и узнать о ресурсной базе предприятия как можно больше.

Тонкость третья: вам нужна не просто продажа станка, а продажа с наладкой. Пусконаладочные работы стоят недешево, особенно с учетом проезда и проживания приглашенных специалистов. Поэтому владельцы небольшого производства склонны экономить на них, нанимая местных мастеров. Это ошибка, которая может стоить очень дорого. Представьте, что, несмотря на все усилия, линию на изготовление евроштакетника нормально запустить не удалось — планки получаются с дефектами, не удается добиться ровного отреза и так далее. При этом причина неисправности может быть как в самом станке, так и в руках тех, кто пытался наладить его работу. В результате проблемы будут и у заказчика, который потратит много сил на запуск линии в работу, и у завода, репутация которого получит существенный урон. Такая ситуация невыгодна изготовителю станка, поэтому редкие серьезные производители поставляют оборудование «как есть», без обязательных пусконаладочных работ силами своих представителей. Покупать станки лучше именно у заводов, которые дорожат своей репутацией.

Тонкость четвертая: минимальная скорость смены рулона. Изготовление штакетника металлического в сезон — это работа на поток, когда каждая потраченная на простой станка минута оборачивается недополученной прибылью и потерей клиентов. На количество и длительность простоев ощутимо влияют только две вещи: надежность станка, то есть количество и сложность его поломок, и скорость смены рулона в разматывателе. И если на первый фактор можно повлиять, выбрав качественный станок проверенного изготовителя, то второй — характеристика размоточного устройства, на которую далеко не каждый обращает внимание. По возможности выбирайте разматыватель, смена рулонов в котором занимает наименьшее время. Кроме того, если линия в цеху не одна, лучше, чтобы загружать рулон можно было со специальной тележки — это разгрузит кран-балку.

Тонкость пятая: чем больше автоматики, тем лучше. Линии с автоматическим управлением дороже обычных станков, но они достаточно быстро окупаются за счет более высокой производительности, уменьшения количества персонала и снижения требований к квалификации сотрудников. Человек на производстве — это всегда источник ошибок, поэтому, чем меньше влияние человеческого фактора на производственный цикл, тем лучше. Кроме того, за линию вы платите один раз, а заработную плату сотрудникам каждый месяц.

Что в итоге?

Станок для производства евроштакетника — комплекс оборудования, который состоит как минимум из пяти элементов: разматывателя, прокатного стана, ножниц, приемного устройства и системы автоматического управления. При выборе производственной линии важно обращать внимание на пять деталей:

- Избегайте станков с пневматическим и гидравлическим оборудованием.

- Старайтесь узнать, что у оборудования внутри, чтобы не купить китайский станок по цене европейского.

- Покупайте линию у производителя, который не просто продает оборудование, а выполняет пусконаладочные работы.

- Выбирайте станок с минимальным временем смены рулона.

- Чем сильнее автоматизирована линия, тем она надежнее и производительнее.

Полезная статья? Сохраните ее в соцсетях, чтобы не потерять ссылку!

Оборудование для производства профнастила

Благодаря постоянно растущему спросу на профилированный лист, производство и продажа профнастила становятся все более выгодным и прибыльным бизнесом. В основе технологии производства профнастила лежит метод холодной прокатки металлического листа между специальными роликами, верхний из которых выполняет функцию пуансона, а нижний — матрицы. Именно от конфигурации этих роликов и зависит форма профиля, которую приобретает поверхность металлического листа. Профиль может быть прямоугольным, трапецеидальным или волнистым.

Оборудование для производства профнастила можно разделить на две основные категории — это ручные станки для изготовления небольших партий профилированного листа и производственные линии для выпуска профнастила в промышленных масштабах.

Оглавление статьи (нажмите, чтобы открыть)

Ручное оборудование для производства профлиста

Чаще всего такое оборудование используется в небольших производствах и при строительстве удаленных объектов, когда доставка небольших партий готового профилированного листа просто нецелесообразна.

Поскольку ширина рабочего стола в ручных станках ограничена и не превышает 2,5 м, такое оборудование для профнастила не может обрабатывать рулонную сталь. В качестве исходных заготовок используют листы оцинкованной стали размером не более чем 2,5×1,2 м.

К преимуществам ручных станков для изготовления профлиста можно отнести мобильность и экономичность (за счет использования мускульной силы человека они не требуют для работы затрат энергоносителей). Такое оборудование для профнастила также легко монтируется, не требует для установки специальных производственных помещений и имеет небольшой срок окупаемости.

Недостатками таких станков являются малая производительность, высокая вероятность брака в виде перекатов и двойного нанесения гофры, возможность использования стального листа не толще 1,0 мм, а также высокая вероятность образования микротрещин слоя полимерного защитно-декоративного покрытия листа. По этой причине обрабатывать на таких станках крашеный металл не рекомендуется.

Многие российские машиностроительные предприятия производят ручное оборудование для изготовления профнастила, цена его в зависимости от качества и комплектации колеблется в пределах от 70 до 100 тысяч рублей.

Промышленные производственные линии для изготовления профнастила

Если для профилирования поверхности одного листа металла на ручном станке необходимо выполнить 10-12 операций, промышленные станки представляют собой поточные линии, которые могут производить до 32 погонных метров профилированного листа в минуту. При этом их производительность практически не зависит от высоты профиля и размеров листа готовой продукции. Более того, чем больше длинна профилированного листа, тем меньше время работы гильотинных ножниц и тем больше производительность линии.

Как уже говорилось выше, высокий спрос на профилированный металлический лист и простота технологии его изготовления стали причиной того, что многие машиностроительные предприятия наладили выпуск оборудования для выпуска профнастила. Поэтому купить оборудование для производства профнастила на сегодня не составляет никакого труда. Нужно только решить, какая марка профнастила будет производиться.

Стоит помнить

Чем больше высота трапеции и сложнее форма профиля, тем дороже обойдется комплект необходимого оборудования.

Существенно зависит цена и от компании-производителя. Это может быть оборудование известного европейского бренда, российской компании или станок, изготовленный в Китайской Народной Республике. Большим спросом в России и странах СНГ пользуется именно китайское оборудование для производства профлиста, цена которого значительно ниже, чем у европейских или российских аналогов.

Необходимое для оснащения производственных линий, на которых происходит изготовление профнастила, оборудование имеет следующие основные характеристики:

- исходные сырье — тонколистовая рулонная оцинкованная сталь или сталь с защитно-декоративным полимерным покрытием;

- максимальная ширина рулона — 1250 мм;

- толщина листовой стали — 0,45-1,2 мм;

- режим работы оборудования — автоматический;

- режим подачи ленты с рулона — полуавтоматический;

- установленная мощность электрооборудования — 13-17 кВт;

- установочные размеры линии — порядка 18000×2600×1700 мм;

- производительность — от 20 до 32 п.м. профлиста в мин.

Состоит промышленная линия для изготовления профлиста из следующих основных агрегатов.

Двухопорный или консольный разматыватель

Этот агрегат предназначен для установки рулона тонколистовой стали, используемой в качестве исходного материала для изготовления профилированного листа. С разматывателя сталь подается в прокатный стан.

На современных автоматизированных линиях скорость подачи листа управляется системой автоматики, что позволяет работу разматывателя синхронизировать с остальными технологическими операциями. На многих прокатных станах на разматыватель устанавливается специальный роликовый нож, автоматически обрезающий стальную ленту при необходимости замены рулона.

Характеристики двухопорного разматывателя следующие:

- максимальный вес рулона стали — 10 тн;

- мощность электропривода — 3 кВт;

- внутренний диаметр рулона стали (посадочный размер) — 480-650 мм;

- габаритные размеры — 2600×1600×1700 мм;

- вес устройства — 1100 кг.

Многоклетевой прокатный стан

Именно на нем непосредственно происходит изготовление профнастила — оборудование прокатного стана состоит при этом из нескольких основных элементов. Это металлическая рама с установленными на вращающихся валах роликами, электродвигателем и пневмо- или маслостанции.

Форма роликов соответствует профилю производимого металлического листа. С помощью гидравлического или пневматического привода, ролики «обжимают» стальную ленту, постепенно в процессе перемещения формируя заданный профиль. Во вращение валы с закрепленными на них роликами приводятся электроприводом из двигателя и цепной передачи.

Формирование профиля может происходить по одновременной и последовательной схеме. При одновременной технологии прокатки, все гофры профилированного листа начинают формироваться с первой клети прокатного стана. Это дает гарантию равномерного профилирования и позволяет уменьшить габариты прокатного стана.

Основные характеристики прокатных станов следующие:

- количество рабочих клетей — от 10 до 15;

- мощность электроприводов — 6-9 кВт;

- габаритные размеры (длина, высота, ширина) — 7000-12000×1600×1400 мм.

Электромеханические или пневматические гильотинные ножницы

Ножницы устанавливаются на последней клети прокатного стана и предназначены для отрезки готового листа профнастила заданной длины. Гильотинные ножницы оснащаются специальными ножами, имеющими форму профиля поверхности листа. Это позволяет избежать сминания краев профлиста при обрезке. Особенно это существенно для несущего профнастила с большой высотой трапеции профиля.

Характеристики отрезного устройства следующие:

- мощность электропривода — 3 кВт;

- габаритные размеры — 1500×400×1100 мм;

- вес — 550 кг.

Этим агрегатом завершается технологическая цепочка изготовления профилированного листа. Назначение приемного устройства — приемка и временное складирование готового профнастила. Отсюда готовая продукция отправляется на участок упаковки. Приемные устройства многих современных прокатных линий имеют откатные тележки и автоматизированные штабелеры.

Характеристики приемного устройства следующие:

- габаритные размеры (длина, ширина, высота) — 9000-1400×1350×1200 мм;

- вес — 350 кг.

Система автоматизированного управления линией

Последняя по порядку, но далеко не по значению — это система автоматизации линии по производству профлиста. Современные комплексы автоматизированного управления таких линий создаются на базе совершенных многофункциональных промышленных контроллеров. Они обеспечивают управление всеми технологическими операциями с синхронизацией работы всей системы.

Системы автоматизированного управления могут управлять скоростью прокатки с заданной функцией оптимизации по критерию качество-производительность или количество-длина. Они могут также управлять циклом отгрузки и ведут учет готовой продукции, регулируя при этом необходимую продолжительность технологических пауз.

Все это возможно благодаря установке большого количества самых различных датчиков, обеспечивающих передачу системе всей необходимой информации.

На пульт системы автоматического управления выведены сигнальные индикаторы работы всех агрегатов производственной линии, он также оснащен системой оповещения о возникновении аварийной ситуации.

Выше коротко рассказано о стандартной комплектации линий по производству профнастила, оборудование, цена которого отличается от базовой стоимости, чаще всего включает дополнительные опции.

Это может быть роликовый нож для обрезки листовой стали, подаваемой с разматывателя, автоматизированный укладчик или штабелер, устанавливаемый на приемном устройстве. Иногда линии для производства профнастила комплектуются авто- или электропогрузчиками. Их используют для установки рулонов тонколистовой стали на разматыватель и перевозки готовой продукции от приемного устройства на склад.

| Марка производимого профлиста | Цена оборудования в руб. с НДС | ||

| Базовая комплектация | Бизнес комплектация | Премиум комплектация | |

| C8 | 950,000 | 1310,000 | 1550,000 |

| С10 | 1000,000 | 1360,000 | 1,650,000 |

| С18 (МП20) | 1250,000 | 1,610,000 | 1,900,000 |

| С21 | 1200,000 | 1,560,000 | 1850,000 |

Купить оборудование для профнастила можно заплатив предоплату поставщику. Обычно она находится в пределах 10% от стоимости производственной линии. Остаток суммы оплачивается при готовности оборудования к отправке потребителю. Приемка может осуществляться как на заводе изготовителе, так и непосредственно у заказчика.

Читайте также: