Станок для раскроя листового металла своими руками

Обновлено: 17.05.2024

Получить полноценный станок для раскроя листового материала можно даже на безе обыкновенной болгарки, что я и продемонстрирую. Я сделал линейную направляющую, применяя которую можно проводить раскрой металла, дерева, пластика и даже керамической плитки. Она сравнительно недорогая в изготовлении, занимает мало места и отличается универсальностью.

Потраченные материалы

- профильная труба 40х20мм – 0,32 м;

- профильная труба 20х20 мм – 1,38 м;

- профильная труба 15х15 мм – 0,34 м;

- полоса 40 мм – 0,14 м;

- полоса 20 мм – 0,16 м;

- подшипники 100-я серия – 16 шт.;

- болты М10 под шестигранник 75 мм – 8 шт.;

- гайки М10 – 12 шт.;

- шайбы 10 мм – 32 шт.;

- длинные гайки М12 – 3 шт.;

- длинная гайка М10;

- болт М12 с полной резьбой 200 мм;

- болты М10 40 мм – 2 шт.;

- болт под шестигранник с полной резьбой 70 мм;

- заглушки для профиля 20х20 – 6 шт.;

- заглушки для профиля 40х20 – 1 шт.;

- профильная труба 50х50 для направляющей – 2 м или более.

Изготовление направляющей и каретки

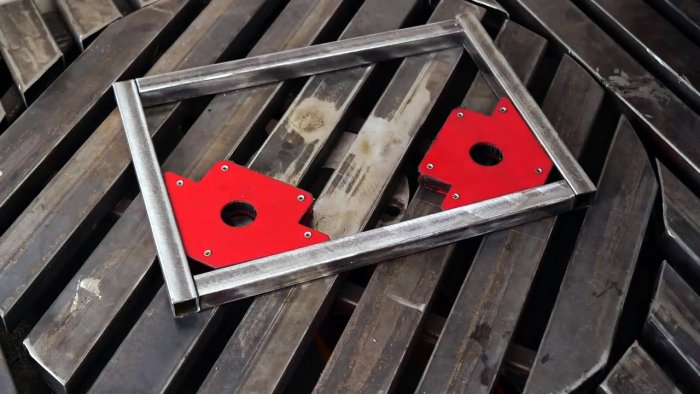

Сначала нужно сделать роликовую каретку для линейной направляющей. В качестве ее основы будет применяться профильная труба с сечением 20х20 мм. Потребуются 4 заготовки длиной по 300 мм.

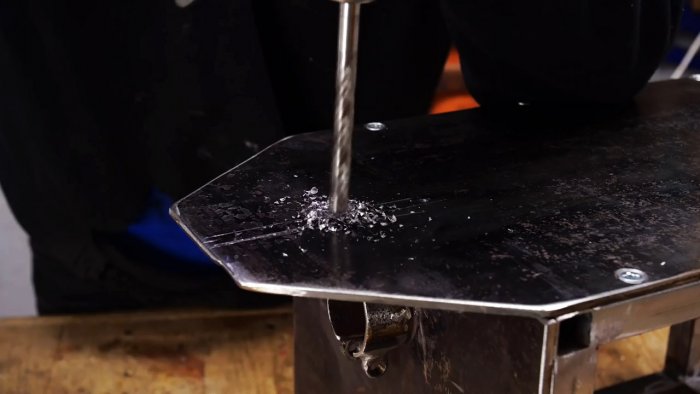

Теперь нужно просверлить сквозные отверстия для будущего соединения деталей. Их центры располагаются за 25 мм от каждого края профильных труб. Потребуется сверло с диаметром 11 мм.

Перевернув просветленный профиль на другой бок, и отступив уже 50 мм, делаются аналогичные сквозные отверстия с каждой стороны. Применяется сверло на 11 мм.

Чтобы спрятать применяемые в дальнейшем при сборке каретки болты сквозные отверстия в заготовках нужно доделать. Для этого одну стенку каждого профиля требуется рассверлить, применяя сверло с диаметром 17 мм. Так дорабатываются все 16 отверстий, примыкающие к ним остальные 16 остаются нетронутыми.

Теперь нужно сделать плечо для закрепления самой болгарки. Для этого применяется профильная труба 40х20 длиной 300 мм.

Чтобы в дальнейшем иметь возможность настройки глубины прохождения при распиле, требуется еще дополнительный регулировочный элемент. Он изготовляется из профильной трубы 20х20 мм. Подготавливается отрезок длиной 160 мм. Его торцы срезаются под углом 45 градусов. Резать можно на глаз, поскольку точность не столь критична.

Из профильной трубы сечением 15х15 мм нужно нарезать небольшие проставки длиной по 40 мм. Всего потребуется 8 шт.

Закончив с этими заготовками, пришло время для их сборки между собой. В качестве соединяющей петли будет применяться болт М12 со сплошной резьбой длиной 200 мм. На него накручиваются 3 длинные гайки М12.

Закрепив болты с гайками струбцинами к столу нужно приложить заготовки из пары профилей 20х20 и одного 40х20. Трубы нужно приварить к гайкам.

Из стальной полосы шириной 40 мм нужно вырезать 2 заготовки длиной по 50 мм. По центу ближе к краям сверлиться по отверстию сверлом 11 мм.

Пластины нужно прикрутить к редуктору болгарки в штатные отверстия, применяемые для крепления ручки. В некоторых инструментах данные отверстия могут быть изготовлены под болты М8, что нужно будет учесть. Для надежности прижимные болты М10 40 мм нужно оснастить гайками. Болты вкручиваются в редуктор сквозь пластины и поджимаются гайками.

Нужно приложить болгарку с пластинками к заготовке из профиля 40х20 мм и приварить. После инструмент можно снять, чтобы не навредить при уже надежном уваривании крепления.

На глаз немного отступив от крепления пластин уваривается ранее сделанная заготовка из профиля 20х20 длиной 160 мм. На ее свободный торец варится заглушка из той же полосы, что и крепление для УШМ. На выступающем ухе пластины сверлится отверстие, и на него наваривается гайка М10. Для усиления конструкции дополнительно на бок профиля нужно приварить стальную полосу длиной 160 мм, также спиленную под 45 градусов.

Теперь сварочные работы полностью закончены и можно приступать к сборке. Самое время покрасить детали.

Пора собрать каретку. Для этого потребуются винты М10 под шестигранник длиной 75 мм. Нужно стянуть заготовки профильных труб 20х20 мм между собой. При этом между ними набирается пирог: шайба, подшипник, шайба, проставка, шайба, подшипник, шайба. Повторив так еще 7 раз, в результате получается готовая каретка.

Теперь нужно собрать плечо для самой болгарки. Она прикручивается к нему с помощью болтов и прижимается гайками. При сборке данного узла нужно хорошо затягивать резьбу, чтобы инструмент во время работы не освободился.

Каретка заводится на направляющую профильную трубу 50х50 мм, под которую собственно и была изготовлена. Осталось вкрутить длинный болт, присоединив тем самым плечо с болгаркой. Болт нужно закручивать не до конца, чтобы в длинной гайке плеча осталось место для закрепления стандартной ручки от инструмента.

Теперь нужно поставить механизм регулировки глубины пропила. Для этого в ушко вертикального профиля на плече болгарки нужно вкрутить болт М10 длиной 70 мм под шестигранник со сплошной резьбой. Поскольку у меня не было метиза подходящей длины, я его нарастил, применив длинную гайку и контргайку.

Чтобы придать конструкции законченный вид не помешает поставить пластиковые заглушки в концы профильных труб.

Линейная направляющая с роликовой кареткой полностью готова к применению. Ее высота регулируется подкладкой деревянных брусочков. Инструмент позиционируется по кромке стола. Заготовки для распила прижимаются парой слесарных струбцин. Для удобства можно проводить раскрой в несколько проходов, каждый раз добавляя глубину запила.

Смотрите видео

Как из старого маломощного мотора сделать полезный станок для фигурной резки металла

Для фигурной резки кровельных материалов из листового металла и стальных листов, используется насадка на дрель сверчок. Такие высечные ножницы режут отлично, но их сложно удерживать в руках, поэтому вырез получается с отклонениями по разметке. Чтобы устранить этот недостаток насадки, можно сделать на ее основе небольшой легкий станок.

Материалы:

Процесс изготовления станка

Из фанеры нужно изготовить хомут для крепления насадки. Для этого вырезается 2 детали в виде колец с проушиной.

Их размер подбирается в зависимости от габаритов двигателя. На каждой заготовке подрезаются 2 противоположные фаски под 45°. Затем детали соединяются малярным скотчем в линию, фаски смазываются клеем, и заготовки склеиваются в короб. По углам он дополнительно фиксируется саморезами.

Когда заготовка хомута высохнет, ее нужно отшлифовать. Затем проушина разрезается вдоль внутрь кольца. Сбоку в ней просверливается отверстие, чтобы стягивать ее болтом М6.

В коробе делается отверстие. Нужно его сопоставить с кольцом хомута, и прикрутить последний с наружной стороны.

К корпусу двигателя прикручивается 2 уголка. С ними тот должен плотно входить внутрь короба. Мотор прикручивается так, чтобы вал выходил на центр отверстия с хомутом.

На вал двигателя набивается втулка из трубки. Ее нужно зафиксировать. Для этого просверливается отверстие в валу и втулке, затем забивается штифт.

Из фанеры вырезается дно для короба. Оно прикручивается, и станина окрашивается. Сбоку врезается кнопка включения. Через нее к двигателю прокладывается кабель питания с вилкой.

В результате получаем удобный станок для раскроя листовой стали. В зависимости от параметров ножниц, он может работать с металлом сечением до 1,2 или 1,8 мм. Также он отлично справляется с пластиком и тонкой фанерой до 2 мм.

Как сделать простой станок для фигурной резки металла из дрели

Насадка высечные ножницы на дрель, также известная как «Сверчок», весьма эффективна в раскрое листового металла и выполнении фигурной резки. Однако работать с ней с высокой точностью на мелких деталях не получается. Чтобы использовать возможности «Сверчка» на полную, стоит сделать под него станок.

Изготовление раскройного станка

Из листовой стали нужно сделать столешницу станка. Она может быть прямоугольной или обрезанной с одной стороны под трапецию. Размер столешницы подбирается в зависимости от того, насколько крупные заготовки в дальнейшем придется резать на станке.

Далее нужно изготовить крепление для дрели. Оно представляет собой хомут на стойке. Хомут делается из стальной трубы, внутренний диаметр которой достаточен для зажатия цилиндрического корпуса дрели перед патроном. От трубки отрезается узкое кольцо, затем оно разрезается, и на его края наваривается по гайке. После этого в гайки вкручивается болт, и хомут готов. Перед этим в одной гайке со стороны головки болта нужно срезать сверлом резьбу.

Полученный хомут нужно приварить на стойку. В качестве нее может использоваться обрезок профильной трубы. Ее торец протачивается под полукруг, и к нему приваривается хомут.

Ее высота должна быть такой, чтобы после установки в хомуте дрели и зажатия в ее патроне «Сверчка», режущая часть его ножа выступала над столешницей. Нужно выровнять стойку таким образом, чтобы в дальнейшем зажатые ножницы находились у трапециевидной части столешницы.

На следующем этапе из профильной трубы сваривается каркас станка в виде куба.

Он должен быть меньше столешницы, чтобы она выходила за его пределы трапециевидной частью. Из листовой стали вырезается передняя боковина станка.

В ней сверлится отверстие под хвостовик сверчка, а вокруг него частично приваривается аналогичный хомут. Он будет зажимать насадку. Затем боковина приваривается к каркасу.

Далее нужно установить столешницу и сделать в ней вырез под вывод ножа «Сверчка». Он пропиливается вдоль на выступающей за пределы каркаса части столешницы. Сама столешница прикручивается к основанию на винты с потайной головкой. Так же можно установить пластиковые заглушки на открытые торцы профильных труб в каркасе, и покрыть все краской.

Чтобы воспользоваться станком, нужно его перевернуть и зажать дрель в хомуте под столешницей. Затем через отверстие в боковине завести хвостовик насадки и поджать его в патроне. Корпус «Сверчка» фиксируется хомутом на боковине.

Полученный станок позволяет делать точную фигурную резку на небольших заготовках из листовой стали. Срез от него получается ровным и без загибов, поскольку деталь упирается в столешницу. В зависимости от модификации насадки, он берет листовую сталь толщиной до 1,5-1,8 мм.

Приспособление для раскроя листового металла

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

сюда можно еще кронштейн для регулировки глубины реза поставить с фиксацией положения, как на генераторе например.

Извиняйте сударь, для вашей персоны не успел видео снять. В описании вроде написал по русски, спрашивайте кому что не понятно

Все сделано хорошо, качественно. Не критикую ни в коем случае. Я режу проще. Профиль 40х40 прижимаю струбциной в качестве направляющей линейки. На маленькую болгарку одеваю диск 125х1, а ещё лучше 125х0.8. Плоскостью диска прислоняюсь к боковой грани профиля и погружаю диск в металл на несколько мм. Отрезной диск боковой поверхностью не стачивает металл и не повреждает направляющую. Рез получается идеальным.

+1. Делал так же. Дешево и сердито. Но потом обзавелся вот этим.

Хорошая штука только описания не хватает.

зачет! как раз для меня так как я боюсь болгарку в руках держать

По последней фотке все стало понятно !

Не критики ради. Трудоемкость изготовления ниже.

Не понял, как он работает, зачем нужен якорь?

Это якорь от ушм. Делал на работе, дабы не тащить всю ушм- снял якорь

Ну примерно как дисковая пила по дереву.

Дорого это — кроить железо болгаркой. Один рез листа 2мм по длинне, это один диск на 230. Если конечно раз в неделю, то нормально, а так проще отдать туда, где гильотина есть. А то и вообще у них уже раскроенное покупать. Я так и делал. Находил крупную контору, ни металл со скидками покупали, и у них раскроенный выходил дешевле, чем я сам бы покупал.

Согласен. Но живу в маленьком городе, нет контор по работе с физ.лицами. Делал для себя и не массовый раскрой металла.

)Это Екб маленький, почти полтора миллиона )))тогда, я вообще в селе проживаю))

Я живу не в самом Екатеринбурге. А ездить каждый раз за партией металла… Не труъ… Да и не люблю я так, мне надо чтобы было все свое

Тут смотря что резать… Если ты крышу или забор делаешь, то да, лучше всё высчитать и у продавца заказать в размер металл. А если ты делаешь что-то узконаправленное? Хомуты например. Глушители из нержавейки… То такая вещь сгодится…

Самодельный отрезной станок с электродвигателем

Отрезной станок для резки металла своими руками сделать совсем несложно. Для этого необходимы: электродвигатель, маятник, привод, рабочий стол.

Отрезной станок по металлу — незаменимый инструмент в домашней мастерской, слесарном цехе, на строительной площадке. Производится немало промышленных моделей этих инструментов, но цена их порой не доступна не только частному мастеру, но и небольшому предприятию. Выход есть — отрезной станок по металлу своими руками сделать совсем несложно. Для этого необходимы только определенные навыки работы со сварочным аппаратом, слесарным инструментом, и некоторая квалификация электрика. Из материалов тоже не понадобиться ничего дефицитного, или недоступного в свободной продаже.

Материалы и инструменты

Для работы понадобится:

- болгарка;

- сварочный аппарат;

- дрель;

- набор плашек, метчиков, гаечных ключей.

Купить придется электрический двигатель мощностью 1,5-2 кВт однофазный или трехфазный. Кроме того понадобятся два шкива, вал, подшипники 204 или 205, металлический уголок, листовая сталь толщиной 2-4 миллиметра. Когда все это будет собрано, начинается собственно изготовление станка.

Чертежи можно сделать самому, используя материал из интернета, или воспользоваться готовыми, например этими. Но опыт показывает, что лучше всего адаптировать чертежи под те материалы, которые есть у вас в наличии. Как правило, конструкции сделанные своими руками, лучше всего работают тогда, когда вы их «подгоняете» под себя. Естественно, при этом следует соблюдать определенные правила и требования, которые выдвигаются к инструменту повышенной опасности, каким выступают отрезной дисковый станок или маятниковая пила, как самодельные, так и промышленные.

Большинство отрезных станков по металлу, которые изготовляются своими руками, принадлежат к маятниковому типу. Ленточные станки более сложные в изготовлении, но их можно сделать в условиях небольшой мастерской или металлообрабатывающего цеха. Пока что остановимся на наиболее удобной разновидностью отрезного станка — дисковом. Общую конструкцию можно увидеть на видео.

Он состоит из нескольких основных узлов:

- электродвигателя;

- маятника;

- механизма привода;

- отрезного диска;

- рабочего стола.

Рассмотрим их по отдельности.

Двигатель

В зависимости от требуемой мощности металлорежущего станка и сферы его использования выбираем мощность двигателя. Она должна находиться в диапазоне 1,5-3кВт. Если вы планируете использовать отрезной станок в условиях домашней мастерской, небольшого металлообрабатывающего цеха, где резка профильной трубы, арматуры, уголка или иного проката производится относительно редко, а качестве заготовок применяется тонкостенный металл, по мощности в полтора киловатта вполне хватит. Для мелкосерийного производства, работы на строительной площадке, или изготовления каркасов любого назначения потребуется более мощный двигатель.

При наличии трехфазного двигателя мощностью около 3 киловатт его можно подключить на 220 вольт, использовав место схемы «звезда» схему «треугольник». Но при этом нужно учитывать, что мощность его снизится на 25-30%. Главное, что сохранится указанное на шильдике число оборотов.

Для установки на отрезном станке по металлу двигатель должен обладать количеством оборотов равным 2500-3000 в минуту. Это связано с тем, что именно при таких оборотах оптимально работает отрезной диск.

Для самодельного отрезного станка по металлу используются круги диаметром 300-400 миллиметров. Здесь тоже нужно исходить из потребностей производства. За слишком большим диаметром диска гнаться не стоит — чем дальше от центра отстоит рабочая кромка, тем меньше усилия реза, и потребуется более мощный двигатель. Оптимальное соотношение мощности двигателя и диаметра диска — 2 киловатта при трех тысячах оборотов и 300 миллиметров диаметр.

Сделанный самостоятельно отрезной станок по металлу в первую очередь должен быть безопасным. На отрезных дисках указано максимальное количество оборотов, при которых их можно эксплуатировать. Как правило, оно не должно превышать 4400 оборотов в минуту. Если получится больше — диск может разрушаться, что небезопасно. Если же количество оборотов будет менее 3000, то скорость резки будет недостаточной, а диск будет сильно перегреваться и истираться. Именно эти цифры следует принимать в качестве исходных для расчета силовой передачи.

Привод

В качестве механизма привода удобнее всего использовать ременную передачу. Для этого придется найти два шкива одинакового диаметра. Один из них насаживается на валу двигателя, второй — на приводной вал отрезного диска. Вал диска устанавливается на двух подшипниках. Лучше всего использовать схему, когда механизм привода расположен слева облака крепления диска. Так удобнее работать, и соблюдаются правила безопасности. Прижимная гайка крепления диска не будет подвергаться риску отворачивания.

Для натяжения приводного ремня двигатель закрепляется у тыльной части маятника на 4 болтах, расположенных в продольных прорезях. Он может смещаться в направлении центральной оси станка (перпендикулярно оси вращения вала двигателя) на 5-7 сантиметров. Это позволит поддерживать необходимое натяжение ремня и предотвратить его проскальзывание. Так же легче будет произвести замену ремня, если предыдущий придет в негодность

Консоль (маятник)

Консольная часть отрезного станка по металлу — одна из самых важных. Помимо того, что она должна быть тщательно сбалансирована, надежно сварена с соблюдением всех необходимых размеров, она еще должна двигаться строго перпендикулярно рабочему столу. Основанием крепления маятника являются две вертикальные стойки с прорезями под маятниковую втулку (диаметр 10-12 мм). Сделать их лучше всего из стального квадрата 40х40 миллиметров. Высота приблизительно 80-100 миллиметров, но можно и рассчитать свой вариант.

В отверстия стоек горизонтально устанавливается вал-втулка к которому приваривается коромысло, состоящее из двух рычагов, соотношение которых один к трем. На коротком плече приваривается площадка под установку электродвигателя. На длинном плече вал привода отрезного круга. Соотношение длины рычагов приведено примерное, его нужно рассчитать так, чтобы в нерабочем положении вес двигателя перевешивал вес пильной части в собранном виде (с защитными кожухами). Для приведения диска включенного станка в соприкосновение с металлом необходимо приложить небольшое, но ощутимое усилие.

Для удобства работы к нижней части площадки двигателя прикрепляется возвратная пружина, а угол отклонения маятника вверх регулируется тросом или цепью, закрепленной одним концом к столу, а вторым — к нижней части длинного рычага.

Рабочий стол

Оптимальные размеры 700х1000х900 мм. Он сваривается из уголка 25х25 мм и покрывается стальным листом толщиной 3-4 мм, в котором сделаны прорези в зоне вращения диска. На столе закрепляется поворотный упор и струбцина с поворотным прижимом. Это позволяет выполнять резку как перпендикулярно, так и под требуемым углом. Очень интересный вариант самодельного станка показан на видео. Здесь поворачивается не заготовка, а консоль с диском и двигателем.

Смонтировать отрезной станок дискового типа для квалифицированного слесаря не представляет особой сложности. Важно придерживаться некоторых фундаментальных требований:

Читайте также: