Станок для резки кровельного металла

Обновлено: 04.10.2024

Существует много различных типов кровель и строительных технологий по их производству.

Кровля должна быть:

- красивая, дешевая, безопасная (а как вы думали? лавина снега с крыши или хорошая сосулька могут сильно испортить кое кому жизнь), надёжная, долговечная, и дт.

Но если мы зададим вопрос: а какой фактор ВСЕГДА является главным в любой кровле?

Ответ один: любая кровля должна гарантированно защищать дом от протечек воды.

Рассмотрим стандартную ситуацию образования протечек:

Снег на крыше под воздействием тепла, идущего с чердака, начинает таять и вода по кровле стекает вниз. Дойдя до холодного карниза, вода замерзает, образует ледовый буртик и получается ванночка с водой на карнизе практически у любой крыши.

Затем вода начинает просачиваться в стыки между листами шифера, профнастила, черепицы…. Куда? Правильно: под кровлю, на чердак, на потолок… и только тут мы задумываемся, а что сделано не так?

Конечно, своевременное скидывание снега с крыши и уборка карнизной наледи, частично решают проблему, но….. не всегда и порой ненадолго, до следующего хорошего снегопада.

Особенно остро вопрос стоит для кровель с малыми уклонами, ведь там озеро воды на крыше может достигать очень больших размеров. И соответственно протечки воды превращаются в ручьи.

Бывают ли Абсолютно Герметичные Кровли?

Да. Бывают. Это фальцевые кровли из рулонной оцинкованной стали.

На фото: крыша производственного цеха, длина от конька до карниза 22 метра.

Хочется покрасивее?

Применим цветную оцинковку с полимерным покрытием. И у крыши, кроме полной герметичности, получается ещё и очень нарядный и красивый вид.

Каким образом достигается полная герметичность кровли?

Лист металла на таких кровлях имеет длину от конька до карниза без поперечных стыков, и делается одним куском, из рулона.

Продольное соединение листов выполняется в двойной замок (фальц). Поэтому кровля так и называется: фальцевая кровля.

Ну, а если в такой замок дополнительно заложить герметик, то …. по такой технологии можно даже бассейны делать. Гарантия от протечек 100%.

Высота фальца 25 мм – евростандарт. Такая технология производства кровель применяется в Европе более 30 лет, да и в России она уже известна не первый год.

При правильном монтаже и выборе материала такая кровля прослужит владельцу более 50 лет, а небольшой вес не требует монтажа массивных стропил и сложной обрешетки.

Какое необходимо оборудование для выполнения работ по устройству фальцевой кровли?

1. Фальцепрокатный станок ТМ-3.

2. Лёгкий напольный разматыватель рулонов.

3. Инструменты закрытия фальца.

Станок работает прямо на стройке.

На земле (при одноэтажном здании) На крыше

На чердаке На лесах рядом с крышей

Прокатанные панели подаются на кровлю. Крепим панели на кляймеры.

Делаем карнизный слив. Закрываем фальц.

Делаем трубы вентиляции. Заделываем коньковый шов

И кровля готова.

Мы рассмотрели производство работ на достаточно простой кровле.

Но оглядитесь. Очень много кровель в окружающих нас зданиях именно такие «простые».

И большинство этих кровель сделаны из шифера, профнастила. То есть не являются полностью герметичными.

Многие владельцы зданий хотели бы иметь «непромокаемый вариант» кровли. Особенно весной, когда идёт «сезон протечек».

Небольшой видеоролик о том, КАК СДЕЛАТЬ фальцевую кровлю.

Как научиться делать фальцевые кровли? С чего начать?

Давайте рассмотрим достаточно часто встречающиеся варианты кровли:

На фото: кровля небольшого здания площадью 420 м 2 .

На этом фото: больничный корпус, площадь кровли 1600 м.

Как мы видим, большая часть кровли закрыта кровельными панелями, прокатанными через фальцепрокатный станок из рулонов.

Эта работа достаточно проста технологически и доступна для выполнения даже начинающим кровельщикам.

Кроме этого на каждой кровле выполнены ещё 4 элемента конструкции:

- карнизный слив

- коньковый шов

- трубы вентиляции

- примыкание: к стене, парапету, брандмауэру (на верхнем снимке) или к коньковой флюгарке (на нижнем снимке).

Эти элементы выполняются по технологии, совмещающей классические методы работы и методы рулонной технологии.

Таким образом, для организации кровельных работ по рулонной технологии, нужно обязательно иметь в составе бригады одного - двух кровельщиков, умеющих выполнять кровли по классической технологии из листового материала и способных освоить отличия в работе по рулонной технологии, что достаточно несложно.

Для ускорения обучения кровельщиков, при поставке оборудования вам будут бесплатно предоставлены справочные и учебные материалы, в которых подробно описаны приёмы и методы проведения работ.

Методика основана на многолетнем опыте в производстве фальцевой кровли по рулонной технологии.

В бесплатные учебные материалы входят:

- учебный фильм (35 минут)

- 120 фото производства работ и исполнения основных элементов кровли

- справочная информация по теории кровель и предотвращению образования сосулек.

При этом Вы сможете найти дополнительных заказчиков:

1. Предложите заказчику «красивые кровли, которые совсем не протекают», и покажите при этом для образца фото кровель из нашей коллекции.

2. Расскажите о том, что на крышах не будет сосулек, и Вы так же заинтересуете потенциального заказчика.

Для многих заказчиков даже красота кровли не главное, главное «. чтоб 100% не протекало и не было сосулек. »

Технические характеристики станка ТМ-3:

- тип фальца: двойной стоячий, высотой 25 мм.

- производительность ~ 6 м/мин.

- толщина прокатываемого листа – 0,55 мм,

(макс. 0,7 мм.) - ширина прокатываемого рулона – 400 - 625 мм.

- потребляемая мощность – 0,75 квт.

- напряжение питания – 380 в.

- вес станка ≈ 130 кг.

Дополнительно:

- комплект для проката рёбер жёсткости «полукруг» или «трапеция»

- поперечный отрезной нож

- исполнение станка 220 В

Нас спрашивают:

Какой максимальной длины можно прокатать кровельную панель?

Длина ската крыши редко превышает 20 метров. Наши станки могут прокатывать и более длинные листы. Главное правильно установить станок, чтобы было удобно переносить прокатанные панели к месту монтажа.

Можно ли по рулонной технологии делать кровли арочного типа?

Да, конечно. Кровельные панели, которые прокатывает фальцепрокатный станок, легко принимают арочную форму без дополнительных приспособлений проката. Никаких специальных станков и приспособлений не требуется.

Просто укладываем кровельные панели, прокатанные на станке, на арочную обрешетку. Радиус арки – от 5 метров. Стоячий фальц закрывается стандартным инструментом закрытия фальца.

Почему на некоторых кровлях нет сосулек, а на других кровлях они висят длиной более метра.

Кроме правильного устройства самой кровли необходимо ответственно подойти к устройству подкровельного пространства с выполнением таких элементов, которые в советские времена просто не делались. И которые давно считаются нормой в Европе.

На фото: вид карниза правильно выполненной крыши производственного здания.

Снег на крыше есть, а сосулек нет.

Справочная информация об организационно - технических мероприятиях, исключающих появление сосулек, прикладывается в комплект технической документации на кровельный станок ТМ-3.

Можно ли выполнять кровельные работы зимой?

Ранее наш станок дополнительно мог комплектоваться устройством усиления тяги для проката заиндевелых и обледенелых сталей. Сейчас это устройство встроено в станок постоянно, что гарантирует уверенную работу станка в зимних условиях.

Зачем резать оцинковку для станка на малые рулоны весом 350 – 400 кг.

1. Рулон именно такого веса двое рабочих могут уверенно установить вручную на малый напольный разматыватель. С рулонами весом более 500 кг работать тяжело и неудобно.

2. Выгоднее всего станок максимально приблизить к месту кровельных работ, то есть поставить на чердак или даже на временную площадку на крыше. Но любые чердачные перекрытия просто НЕ ВЫДЕРЖАТ нагрузку от рулона весом в несколько тонн.

Как часто для кровель применяется сталь толщиной 0.7 мм?

Очень редко. Дело в том, что сталь толщиной 0.7мм не имеет никаких преимуществ перед сталью 0.5мм.

Жёсткость стали практически одинаковая, поэтому шаг обрешетки будет такой же. В случае повреждения наружного защитного слоя процесс ржавления идёт со скоростью 0.05 – 0.2 мм в год, поэтому и тут разница непринципиальная.

А вот работать кровельщикам со сталью 0.7 гораздо труднее. Поэтому в странах Европы в основном применяется кровельная сталь толщиной 0.5 мм.

Наш фальцепрокатный станок сделан с запасом и по мощности двигателя и по прочности основных узлов, поэтому при прокате стали 0.7 мм не возникает никаких проблем.

Более того, как то по ошибке, при прокате мерных листов длиной 2.5 м. в станок вставили сразу 2 слипшихся листа. И станок прокатал металл общей толщиной 1.0 мм. Рабочих, конечно наругали, но…… Со станком ничего не случилось. Прочность и надёжность всех узлов оказалась очень высокой.

Какая комплектация фальцепрокатного станка рекомендуется для начала?

Минимально необходимо:

1. фальцепрокатный станок ТМ-3

2. малый напольный разматыватель .

3. инструмент закрытия фальца.

Этот минимум годится, в основном, для простых кровель, для объектов типа «склад».

4.Дополнительное устройство проката ребер «трапеция» или «полукруг».

Добавляется в станок для получения более красивого внешнего вида кровельных панелей и всей кровли. Кровли жилых домов, офисных зданий, торговых комплексов и т.д. смотрятся значительно лучше.

Прокат таких ребер также повышает жесткость кровельного покрытия вцелом, что снижает хлопанье листов кровельной стали при боковом ветре.

Комплектацию фальцепрокатного станка дополнительным устройством проката ребер мы считаем стандартной и рекомендуем всем для первоначального приобретения.

5. устройство усиления тяги для проката скользких (заиндевелых) сталей и проката металла толщиной 0.7 мм

6. поперечный отрезной нож резки перед профилированием.

Применение его рекомендуем при больших объёмах работы. Всегда можно докупить позднее, дополнительно.

Что делать, когда нет возможности приобрести оцинковку, нарезанную в рулоны весом 400 - 500 кг шириной 625 мм?

Если в вашем регионе приобрести металл и сразу заказать резку у поставщика не удаётся - смело ищите в интернете. Смотрите торгующие организации в соседних регионах.

Ищите настойчиво. Сейчас большинство крупных поставщиков могут сами недорого произвести резку металла и доставить его в ваш город.

Но что делать, если вы находитесь в совсем отдалённом районе, за тысячи километров, и малые рулоны туда везти очень неудобно и дорого?

Выход только один - приобрести линию резки металла.

Но здесь есть один неприятный момент.

Большинство линий резки металла изготавливаются в стационарном варианте. Они широкоуниверсальны и высокопроизводительны, и поэтому достаточно дороги.

Кроме этого для них требуется специальное помещение с кранбалкой.

Но ведь для фальцевой кровли надо производить резку небольших объёмов металла. Обычно не больше 1 - 2 рулона в месяц.

И покупать дорогое оборудование накладно. Да и в основном оно будет простаивать, занимая производственные помещения.

А есть ли линии резки металла специально для фальцепрокатных станков?

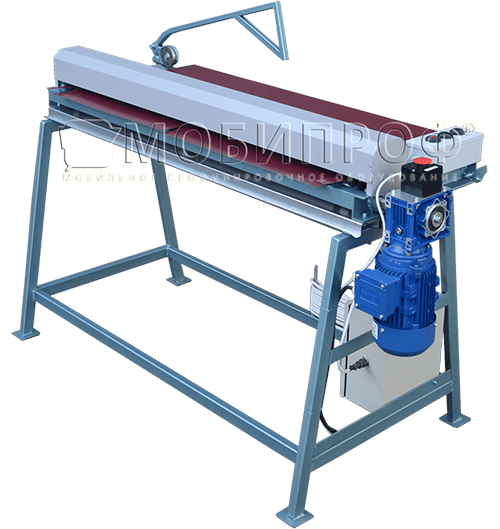

Линия резки металла ЛПРМ специально сконструирована для резки тяжёлых рулонов весом до 8 тн на рулоны шириной 625 +- 0.1 мм и весом 400 - 500 кг.

В состав линии входят:

- самоподъёмный разматыватель, г/п 5 - 8 тонн.

- станок продольной резки ДН-3 (дисковые ножницы)

- наматыватель с ручным приводом, г/ до 2 тн.

Очень надёжна в работе. В нашей организации такая линия работает и зимой и летом под открытым небом более 12 лет.

Это самая удобная и самая дешевая линия продольной резки рулонного металла.

Производительность резки - 8 тонн в смену (1 тонна в час).

Небольшой видеоролик о резке металла на линии ЛПРМ:

Наши станки обеспечивают ПОЛНЫЙ ЦИКЛ: и резку металла и монтаж самой кровли.

Достаточно только закупить рулонный металл.

Имеются ещё вопросы?

Мы также ответим на Ваши вопросы по телефону: 8 (8332) 47-67-07

Станки для резки металла

Станки для резки металла (отрезные станки) предназначены для резки листовой стали, металлических труб, прутков, уголков, швеллера, двутавра и проч. Станки применяются в серийном и мелкосерийном производстве.

Абразивно-отрезные станки по металлу

Ленточнопильные станки по металлу

Ножовочно-отрезные станки

Гильотины для рубки металла

Рычажные ножницы по металлу

Пресс-ножницы

Угловысечные станки

Лазерная резка металла

Плазморезы с ЧПУ

Правильно-отрезные станки

Станки продольно-поперечной резки металла

Ø пиления 110 Ø отрезного круга 355 мм Размер заготовки 110 Угол поворота рамы ° 90 Мощность 2.40 кВт Напряжение 220В Масса 16 кг

Ø пиления 100 Ø отрезного круга 400 мм Размер заготовки 75х75 Угол поворота рамы ° 90 Мощность 2.20 кВт Напряжение 380В Масса 60 кг

Ø пиления 135 Ø отрезного круга 400 мм Размер заготовки 126х53 Мощность 3.00 кВт Напряжение 380В Масса 80 кг

Ø пиления 100 Ø отрезного круга 300 мм Размер заготовки 90x90 Угол поворота рамы ° 90 Мощность 2.20 кВт Напряжение 380В Масса 65 кг

Ø пиления 100 Ø отрезного круга 300 мм Размер заготовки 90х90 Угол поворота рамы ° 90 Мощность 2.20 кВт Напряжение 380В Масса 65 кг

Ø пиления 100 Ø отрезного круга 300 мм Размер заготовки 100х100 Угол поворота рамы ° 90 Мощность 3.00 кВт Напряжение 380В Масса 70 кг

Ø пиления 85 Размер заготовки 85х105 Угол поворота рамы ° 90 / 45 Мощность 1.00 кВт Напряжение 220В Масса 19 кг

Ø пиления 115 Размер заготовки 100х150 Угол поворота рамы ° 90 Мощность 0.38 кВт Напряжение 220В Масса 68 кг

Ø пиления 100 Размер заготовки 100х150 Угол поворота рамы ° 90 Мощность 0.55 кВт Напряжение 220В Масса 26 кг

Ø пиления 120 Ø отрезного круга 400 мм Размер заготовки 120х120 Угол поворота рамы ° 90 Мощность 4.00 кВт Напряжение 380В Масса 110 кг

Ø пиления 100 Размер заготовки 100х150 Угол поворота рамы ° 90 / 45 Мощность 0.38 кВт Напряжение 220В Масса 26 кг

Ø пиления 115 Размер заготовки 110х150 Угол поворота рамы ° 90 / 45 Мощность 0.55 кВт Напряжение 220В Масса 80 кг

Ø пиления 120 Ø отрезного круга 400 мм Размер заготовки 120х120 Угол поворота рамы ° 90 Мощность 5.50 кВт Напряжение 380В Масса 120 кг

Ø пиления 115 Размер заготовки 100x150 Угол поворота рамы ° 90 / 45 Мощность 0.25 кВт Напряжение 220В Масса 60 кг

Ø пиления 135 Ø отрезного круга 400 мм Размер заготовки 126х53 Мощность 4.00 кВт Напряжение 380В Масса 130 кг

Ø пиления 300 Ø отрезного круга 400 мм Угол поворота рамы ° 90 Мощность 4.00 кВт Напряжение 380В Масса 113 кг

Ø пиления 120 Ø отрезного круга 400 мм Размер заготовки 120х120 Угол поворота рамы ° 90 Мощность 5.50 кВт Напряжение 380В Масса 115 кг

Ø пиления 120 Ø отрезного круга 400 мм Размер заготовки 120х120 Угол поворота рамы ° 90 Мощность 4.00 кВт Напряжение 380В Масса 105 кг

Ø пиления 128 Размер заготовки 127х150 Угол поворота рамы ° 90 / 45 / 60 Мощность 0.55 кВт Напряжение 220В Масса 90 кг

Ø пиления 100 Ø отрезного круга 400 мм Размер заготовки 100 Мощность 2.20 кВт Напряжение 380В Масса 69 кг

Ø пиления 100 Ø отрезного круга 300 мм Размер заготовки 100х100 Угол поворота рамы ° -45 / 90 / 45 Мощность 3.00 кВт Напряжение 380В Масса 110 кг

Ø пиления 125 Размер заготовки 150x100 Угол поворота рамы ° -45 / 90 / 45 / 60 Мощность 0.55 кВт Напряжение 220В Масса 69 кг

Ø пиления 125 Размер заготовки 150x100 Угол поворота рамы ° -45 / 90 / 45 / 60 Мощность 0.55 кВт Напряжение 380В Масса 90 кг

Ø пиления 100 Ø отрезного круга 300 мм Размер заготовки 100х100 Угол поворота рамы ° -45 / 90 / 45 Мощность 5.50 кВт Напряжение 380В Масса 120 кг

Ø пиления 130 Ø отрезного круга 400 мм Размер заготовки 60х60, 130х30 Угол поворота рамы ° -45 / 90 / 45 Мощность 2.20 кВт Напряжение 380В Масса 120 кг

Видео

Все виды отрезных станков для металла делятся:

- по типу режущего инструмента;

- по количеству режущих головок;

- по углу нарезки.

Также оборудование, с учетом типа подачи режущего материала, разделяются на:

- станки нижней подачи;

- станки фронтальной подачи;

- станки маятниковой подачи.

Выбор оборудования

Специфика каждого станка для резки металла зависит от применения и отражается в его основных технических характеристиках:

- Мощность, кВт

- Вид применяемого режущего инструмента - диск, полотно

- Максимальные размеры обрабатываемой заготовки, мм

- Угол поворота режущего инструмента, град.

- Размеры пропила, мм

- Размеры станка, мм

- Вес

Компания «РуСтан» предлагает к продаже оборудование и оснастку по выгодной цене. Напоминаем, при покупке действует гибкая система скидок!

Станок для резки кровельного металла

Резать рулонный металл несложно.

Лист в процессе резки пропускают между двумя парами валов, оснащённых специальными дисковыми ножами.

Отсюда второе название станков резки металла - дисковые ножницы.

Наша организация производит лёгкие станки резки металла.

Лёгкие станки просто перевозятся, быстро устанавливаются, удобны в обслуживании.

Производительность станков обеспечивает резку до 600 - 1000 кг металла в час (5 - 8 тонн в день), что вполне достаточно для обеспечения потребностей большинства мелких и средних организаций.

Станки могут производить продольную резку рулонов металла на узкие рулоны (штрипсы).

На фото: резка рулонного металла на штрипс шириной 137 мм.

Станки могут производить продольно-поперечную резку. Для этого к станку присоединяется приёмный стол.

На фото: на станке ДН-5 производится резка металла толщиной 0.8 мм на отдельные листы (заготовки).

На станки можно установить комплект нанесения защитной плёнки.

На фото: защитная плёнка плотно прикатывается к поверхности металла и позволяет в дальнейшем работать с металлом без риска повреждения поверхности.

Технические характеристики станков продольной резки металла от ООО «Кровля»

Какое дополнительное оборудование используется совместно со станками продольной резки?

Для подачи металла в станки удобно использовать самоподъёмные разматыватели.

Достаточно привезти рулон металла автомашиной кран – борт.

Установка рулона на разматыватель не требует грузоподъёмных механизмов и занимает не более 10 минут.

На фото: двое рабочих легко устанавливают на разматыватель УРС-8 рулон металла и приподнимают его винтовыми домкратами.

Разматыватели просто и удобно соединяются со станками резки металла специальными связями и не требуют крепления к полу на анкерные болты.

Для поперечного отрезания металла на станки может быть дополнительно установлен ручной дисковый отрезной нож.

Режущие диски из легированной спецстали обеспечивают уверенную резку металла толщиной до 0.8 мм.

Нас часто спрашивают:

Какова стойкость дисковых ножей?

Для изготовления ножей используется высококачественная инструментальная сталь марки ХВГ, легированная хромом, ванадием, марганцем с последующей термообработкой и шлифовкой.

Это даёт возможность обеспечить уверенную резку нескольких сотен тонн стали. При толщине стали 0.55 мм - не менее 800 тонн.

Ножи двусторонние. Это увеличивает ресурс вдвое.

Дальнейшее использование затупившихся ножей возможно после простой и недорогой шлифовки ножей на стандартном плоскошлифовальном станке. Шлифовать ножи можно 2 – 3 раза.

Какие имеются технические особенности резки на узкие рулоны (штрипсы)?

Надо сказать, что резка на штрипс является самой сложной операцией в резке рулонного металла.

Главная проблема заключается в наматывании разрезанных полос металла на наматыватель.

Даже тяжёлые консольные наматыватели не обеспечивают одинаковую плотность намотки в разных штрипсах. То есть некоторые ленты будут идти внатяг, а некоторые провисать и образовывать петли на полу. Поэтому большинство стационарных линий резки имеют в полу компенсационную яму.

Намотать рулоны штрипсов весом более 2 - 2.5 тонн на несложных, нестационарных наматывателях невозможно.

В нашей организации выпускается только один вариант наматывателя - УН-2 (универсальный наматыватель г/п 2 тн.) Наматыватель выполнен в лёгком варианте с ручным приводом и позволяет наматывать штрипсы общим весом до 1.5 - 2 тн.

Возможна ли работа станков в неотапливаемых помещениях при минусовой температуре?

Линии резки могут эксплуатироваться в диапазоне температур от + 40 до - 20 градусов.

При соблюдении некоторых простых правил работа может производиться не только в неотапливаемых помещениях, а даже на открытой территории.

На фото: линия резки, установленная на базе строительной организации работает под открытым небом уже более 8 лет.

Какие выгоды от использования лёгких станков резки металла?

- Уменьшаются затраты на производство. Стационарные линии резки, приобретение погрузчика, установка кранбалки будут не нужны, а стоят они недёшево.

- Экономия на помещениях. Работа может производиться на территории производственной базы, на строительном объекте, под открытым небом и в зимних условиях.

Как правильно выбрать станок резки металла?

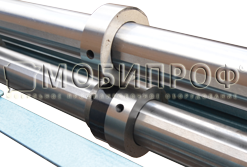

Главным техническим параметром станков, после мощности электродвигателя, является диаметр валов станка.

В процессе резки происходит разжим валов с дисковыми ножами, сопровождающийся изгибом валов.

Поэтому, чем больше диаметр валов, тем больше максимальная толщина разрезаемой стали и тем большее количество пар ножей можно установить на станок.

Компания «Мобипроф» предлагает механические и электрические модели оборудования для роспуска листового или рулонного металла на заготовки, полосы определенной длины (штрипсы).

Наиболее распространенным методом раскроя является механическая обработка, которую можно выполнить с помощью гильотинных, дисковых ножниц, слитера или специализированных станков для резки металла на штрипс или листы.

Станок для резки листового металла характеризуются наличием определенного числа дисковых ножей, с помощью которых происходит раскрой металла.

Дисковые ножницы имеют несколько пар ножей, которые располагаются через определенный интервал, выставляемый в зависимости от требуемого количества заготовок необходимой ширины. Для получения полос нужной длины используется поперечный дисковый нож. Толщина листа при роспуске может достигать 1,5мм. Оборудование Мобипроф отличается высокой производительностью и точностью реза.

Дисковые (роликовые) ножи на станки продольной резки изготавливают из стали с применением объемной закалки. Дисковые ножницы для продольной резки металла имеют такой важный критерий как боковой зазор между режущими кромками и их перехлест. Эти параметры выбираются в зависимости от толщины разрезаемого материала (для тонколистового материала толщиной не более 2 мм боковой зазор равен нулю), его типа и одновременно установленного количества ножей. При увеличении бокового зазора и неверной установки перехлеста ухудшается качество раскроя, что приводит к появлению заусенцев и загибам.

Для правильного взаимного расположения ножей на станке продольно-поперечной резки необходимо обеспечить их четкую посадку и фиксацию. Для этого поверхность деталей должна быть шлифованной, а посадка на вал с минимально возможным зазором (переходная посадка). Это обеспечит свободное перемещение дисковых ножей по валу. Нешлифованная поверхность и свободная посадка не обеспечивают четкого взаимного расположения деталей. При фиксации таким образом происходит перекос и смещение, которые проявляются при совмещении нижнего и верхнего ножей на вращающихся валах (происходит изменение перехлеста и бокового зазора), и как следствие, ухудшается качество реза.

На практике применяют две основные схемы надежного соединения ножа с валом: составные (две половинки соединяются с помощью фиксирующих винтов) и цельные (с двумя отверстиями для фиксации при помощи стопорных винтов). С экономической точки зрения выгоден второй способ, при котором главным условием является наличие пары симметрично расположенных лысок на поверхности вала, так как при контакте стопорного винта и вала на его поверхности образуются задиры, препятствующие свободному перемещению ножа. При креплении стопорного винта в лыску образующиеся задиры не мешают перестановке режущего инструмента, так как не соприкасаются с внутренней поверхностью ножа. Отсутствие лысок или наличие только одной однозначно приводит к закусыванию и перекосу, а также невозможности его последующего передвижения.

Помимо обеспечения таких требований, как отсутствие биения валов и ножей, жесткая посадка режущего инструмента и его четкая фиксация на валах, не менее важными факторами являются: качество материала, из которого они изготовлены, отсутствие люфта в подшипниках, должны присутствовать жесткие опоры, в которых базируются валы. Жесткая конструкция опоры станка продольно-поперечной резки металла обеспечивает четкую прямолинейность и соосность валов.

Для лучшей протяжки материала некоторые производители применяют обрезиненные втулки, создающие дополнительное трение. Но применение таких втулок не обязательно, так как при резке материал протягивается за счет силы резания.

В зависимости от целей, задач, объема работ можно подобрать различное оборудование для раскроя металла:

- механический станок для продольной резки металла;

- электромеханический станок поперечной резки металла;

- автоматизированный станок для продольной резки рулонного материала.

Преимущества станков продольной резки листового металла

- высокое качество реза благодаря соосным валам;

- быстрая и простая перенастройка на нужную ширину заготовки;

- износостойкие ножи с двухсторонней заточкой;

- мобильность - возможность использования как в условиях производственного цеха, так и на стройплощадках.

Читайте также: