Станок для резки металла на штрипс

Обновлено: 18.05.2024

Резать рулонный металл несложно.

Лист в процессе резки пропускают между двумя парами валов, оснащённых специальными дисковыми ножами.

Отсюда второе название станков резки металла - дисковые ножницы.

Наша организация производит лёгкие станки резки металла.

Лёгкие станки просто перевозятся, быстро устанавливаются, удобны в обслуживании.

Производительность станков обеспечивает резку до 600 - 1000 кг металла в час (5 - 8 тонн в день), что вполне достаточно для обеспечения потребностей большинства мелких и средних организаций.

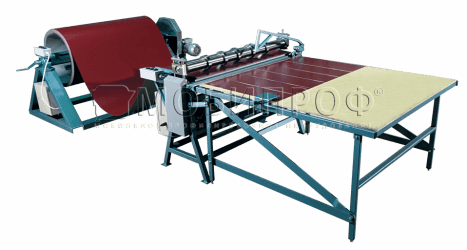

Станки могут производить продольную резку рулонов металла на узкие рулоны (штрипсы).

На фото: резка рулонного металла на штрипс шириной 137 мм.

Станки могут производить продольно-поперечную резку. Для этого к станку присоединяется приёмный стол.

На фото: на станке ДН-5 производится резка металла толщиной 0.8 мм на отдельные листы (заготовки).

На станки можно установить комплект нанесения защитной плёнки.

На фото: защитная плёнка плотно прикатывается к поверхности металла и позволяет в дальнейшем работать с металлом без риска повреждения поверхности.

Технические характеристики станков продольной резки металла от ООО «Кровля»

Какое дополнительное оборудование используется совместно со станками продольной резки?

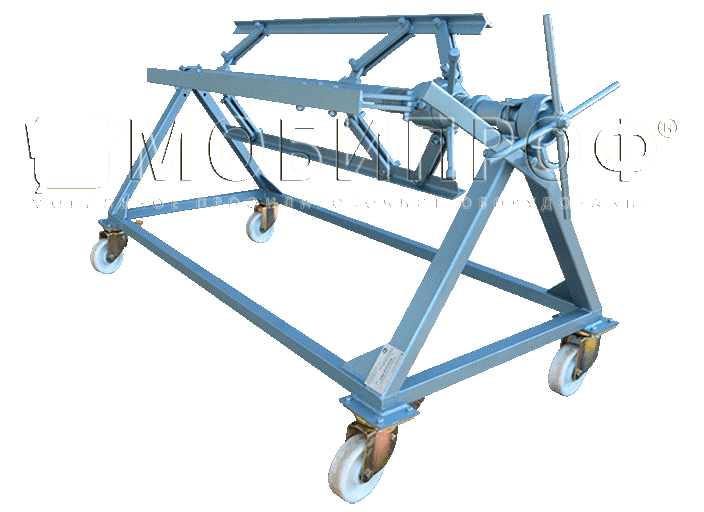

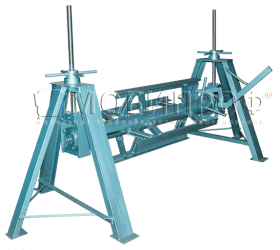

Для подачи металла в станки удобно использовать самоподъёмные разматыватели.

Достаточно привезти рулон металла автомашиной кран – борт.

Установка рулона на разматыватель не требует грузоподъёмных механизмов и занимает не более 10 минут.

На фото: двое рабочих легко устанавливают на разматыватель УРС-8 рулон металла и приподнимают его винтовыми домкратами.

Разматыватели просто и удобно соединяются со станками резки металла специальными связями и не требуют крепления к полу на анкерные болты.

Для поперечного отрезания металла на станки может быть дополнительно установлен ручной дисковый отрезной нож.

Режущие диски из легированной спецстали обеспечивают уверенную резку металла толщиной до 0.8 мм.

Нас часто спрашивают:

Какова стойкость дисковых ножей?

Для изготовления ножей используется высококачественная инструментальная сталь марки ХВГ, легированная хромом, ванадием, марганцем с последующей термообработкой и шлифовкой.

Это даёт возможность обеспечить уверенную резку нескольких сотен тонн стали. При толщине стали 0.55 мм - не менее 800 тонн.

Ножи двусторонние. Это увеличивает ресурс вдвое.

Дальнейшее использование затупившихся ножей возможно после простой и недорогой шлифовки ножей на стандартном плоскошлифовальном станке. Шлифовать ножи можно 2 – 3 раза.

Какие имеются технические особенности резки на узкие рулоны (штрипсы)?

Надо сказать, что резка на штрипс является самой сложной операцией в резке рулонного металла.

Главная проблема заключается в наматывании разрезанных полос металла на наматыватель.

Даже тяжёлые консольные наматыватели не обеспечивают одинаковую плотность намотки в разных штрипсах. То есть некоторые ленты будут идти внатяг, а некоторые провисать и образовывать петли на полу. Поэтому большинство стационарных линий резки имеют в полу компенсационную яму.

Намотать рулоны штрипсов весом более 2 - 2.5 тонн на несложных, нестационарных наматывателях невозможно.

В нашей организации выпускается только один вариант наматывателя - УН-2 (универсальный наматыватель г/п 2 тн.) Наматыватель выполнен в лёгком варианте с ручным приводом и позволяет наматывать штрипсы общим весом до 1.5 - 2 тн.

Возможна ли работа станков в неотапливаемых помещениях при минусовой температуре?

Линии резки могут эксплуатироваться в диапазоне температур от + 40 до - 20 градусов.

При соблюдении некоторых простых правил работа может производиться не только в неотапливаемых помещениях, а даже на открытой территории.

На фото: линия резки, установленная на базе строительной организации работает под открытым небом уже более 8 лет.

Какие выгоды от использования лёгких станков резки металла?

- Уменьшаются затраты на производство. Стационарные линии резки, приобретение погрузчика, установка кранбалки будут не нужны, а стоят они недёшево.

- Экономия на помещениях. Работа может производиться на территории производственной базы, на строительном объекте, под открытым небом и в зимних условиях.

Как правильно выбрать станок резки металла?

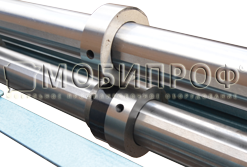

Главным техническим параметром станков, после мощности электродвигателя, является диаметр валов станка.

В процессе резки происходит разжим валов с дисковыми ножами, сопровождающийся изгибом валов.

Поэтому, чем больше диаметр валов, тем больше максимальная толщина разрезаемой стали и тем большее количество пар ножей можно установить на станок.

Станки для резки металла

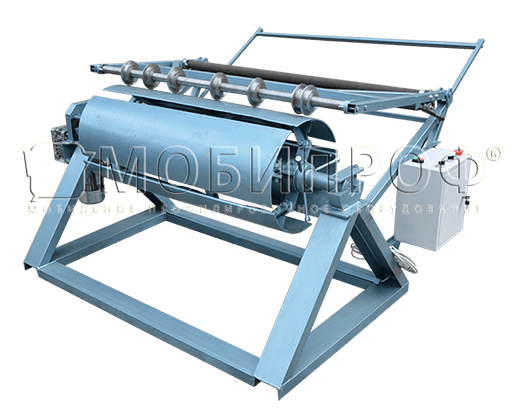

Компания «Мобипроф» предлагает механические и электрические модели оборудования для роспуска листового или рулонного металла на заготовки, полосы определенной длины (штрипсы).

Наиболее распространенным методом раскроя является механическая обработка, которую можно выполнить с помощью гильотинных, дисковых ножниц, слитера или специализированных станков для резки металла на штрипс или листы.

Станок для резки листового металла характеризуются наличием определенного числа дисковых ножей, с помощью которых происходит раскрой металла.

Дисковые ножницы имеют несколько пар ножей, которые располагаются через определенный интервал, выставляемый в зависимости от требуемого количества заготовок необходимой ширины. Для получения полос нужной длины используется поперечный дисковый нож. Толщина листа при роспуске может достигать 1,5мм. Оборудование Мобипроф отличается высокой производительностью и точностью реза.

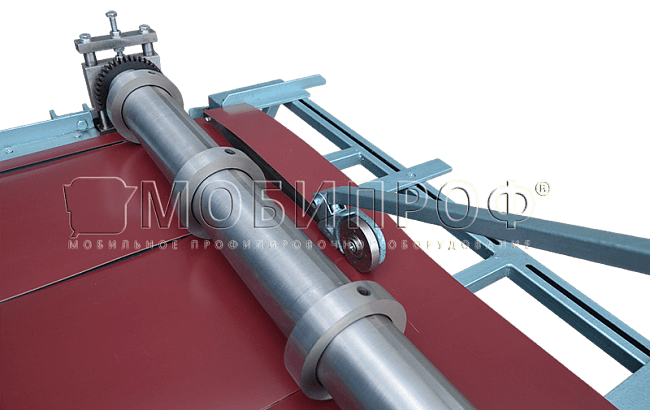

Дисковые (роликовые) ножи на станки продольной резки изготавливают из стали с применением объемной закалки. Дисковые ножницы для продольной резки металла имеют такой важный критерий как боковой зазор между режущими кромками и их перехлест. Эти параметры выбираются в зависимости от толщины разрезаемого материала (для тонколистового материала толщиной не более 2 мм боковой зазор равен нулю), его типа и одновременно установленного количества ножей. При увеличении бокового зазора и неверной установки перехлеста ухудшается качество раскроя, что приводит к появлению заусенцев и загибам.

Для правильного взаимного расположения ножей на станке продольно-поперечной резки необходимо обеспечить их четкую посадку и фиксацию. Для этого поверхность деталей должна быть шлифованной, а посадка на вал с минимально возможным зазором (переходная посадка). Это обеспечит свободное перемещение дисковых ножей по валу. Нешлифованная поверхность и свободная посадка не обеспечивают четкого взаимного расположения деталей. При фиксации таким образом происходит перекос и смещение, которые проявляются при совмещении нижнего и верхнего ножей на вращающихся валах (происходит изменение перехлеста и бокового зазора), и как следствие, ухудшается качество реза.

На практике применяют две основные схемы надежного соединения ножа с валом: составные (две половинки соединяются с помощью фиксирующих винтов) и цельные (с двумя отверстиями для фиксации при помощи стопорных винтов). С экономической точки зрения выгоден второй способ, при котором главным условием является наличие пары симметрично расположенных лысок на поверхности вала, так как при контакте стопорного винта и вала на его поверхности образуются задиры, препятствующие свободному перемещению ножа. При креплении стопорного винта в лыску образующиеся задиры не мешают перестановке режущего инструмента, так как не соприкасаются с внутренней поверхностью ножа. Отсутствие лысок или наличие только одной однозначно приводит к закусыванию и перекосу, а также невозможности его последующего передвижения.

Помимо обеспечения таких требований, как отсутствие биения валов и ножей, жесткая посадка режущего инструмента и его четкая фиксация на валах, не менее важными факторами являются: качество материала, из которого они изготовлены, отсутствие люфта в подшипниках, должны присутствовать жесткие опоры, в которых базируются валы. Жесткая конструкция опоры станка продольно-поперечной резки металла обеспечивает четкую прямолинейность и соосность валов.

Для лучшей протяжки материала некоторые производители применяют обрезиненные втулки, создающие дополнительное трение. Но применение таких втулок не обязательно, так как при резке материал протягивается за счет силы резания.

В зависимости от целей, задач, объема работ можно подобрать различное оборудование для раскроя металла:

- механический станок для продольной резки металла;

- электромеханический станок поперечной резки металла;

- автоматизированный станок для продольной резки рулонного материала.

Преимущества станков продольной резки листового металла

- высокое качество реза благодаря соосным валам;

- быстрая и простая перенастройка на нужную ширину заготовки;

- износостойкие ножи с двухсторонней заточкой;

- мобильность - возможность использования как в условиях производственного цеха, так и на стройплощадках.

Производство штрипса

Штрипс – металлическая полоса, смотанная в рулон. Продукция применяется в качестве сырья для производства различных изделий. Самые распространенные материалы для производства штрипс: рулонный прокат меди, алюминия, оцинкованной стали с декоративно-защитным покрытием и без него. Толщина металлопроката для полос оставляет 0, 35-2 мм, иногда применяется металл до 4 мм.

Область применения металлических штрипс

Полосы из металлопроката применяют в производстве профилированных изделий и другой продукции.

Штрипсы служат для изготовления:

- Металлического штакетника.

- Элементов водосточных систем.

- Профиля с П, С, Г, Z, омега- образной формы поперечного сечения.

- Каркасов навесных фасадов и гипсокартонных систем.

- Добротных элементов кровли.

- Ламмелей жалюзи.

- Оконных отливов и каплеуловителей.

- Лотков различного назначения.

- Других изделий.

Готовая продукция из штрипс

Применение готовых штрипс значительно ускоряет производство. Рулонный прокат уже раскроен на полосы необходимой ширины и полностью готов к профилированию с последующей поперечной резкой на отрезки мерной длины.

Многие производители профилированных стройматериалов и других изделий из металлических полос не осуществляют полный цикл производства, а предпочитают закупать штрипсы в рулонах. Для небольших предприятий это выгоднее закупки технологического оборудования для производственной линии раскроя.

Этапы производства штрипс и применяемое оборудование

Изготовление штрипс осуществляется в несколько этапов:

- Размота рулона. Бухту устанавливают на вал размотчика, заправляют свободный конец в станок продольной резки.

- Продольный раскрой на несколько полос заданной ширины. Запускают оборудование для резки. Останавливают станок, заправляют штрипсы в смотчик, снова запускают производственную линию.

- Смотка полученных штрипс в рулоны. Смотчик с валом наматывает полосы в рулоны.

- Прием и сканирование бухт. Готовые рулоны штрипс снимают с вала и убирают на хранение.

Процесс продольного раскроя листового металла на штрипсы на станке продольной резки

Для производства некоторых типов изделий кромки металлических штрипс могут завальцовываться на специальных станках.

В технологическом процессе задействовано несколько типов оборудования:

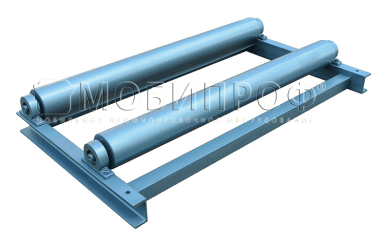

- Размотчик рулонного металла.

- Станок продольной резки.

- Смотчик металлических полос.

Разматыватели служат для размотки металлических рулонов и подачи материала на оборудование для раскроя. Выпускают напольные, мобильные, двухопорные, самоподъемные, консольные станки. Оборудование различают по допустимой ширине и весу рулона, внутреннему диаметру рулона, скорости подачи.

Самый простой и недорогой вариант – напольные размотчики. Оборудование может работать с бухтами до 300 кг, допустимая ширина металла составляет 700-1250 мм. Напольные станки для размотки не требуют подключения к сети, предельно просты в эксплуатации.

Беспроводные напольные размотчики подойдут для небольших объемов производств в мастерских или небольших цехах.

Мобильное оборудование без электропривода может работать с рулонами металла до 2 т, шириной 625-1250 мм. Станки смонтированы на раме с колесами и надежным тормозом, разматыватели можно перемещать по цеху и устанавливать в любое удобное место.

Вал с размещенным на нем рулоном приводится в движение вращением рукоятки. Мобильные размотчики не нужно подключать к сети. Станки предназначены для производства малых партий штрипс или других изделий и подходят для малых предприятий.

Двухопорные разматватели предназначены для работы с рулонами до 8 т шириной до 1,5 м. Оборудование может комплектоваться электроприводом и системой автоматического управления. Станки используют в мелко- и среднесерийном производстве.

Оборудование оснащено самоцентрирующимся лепестковым механизмом, самоподъемные модели – системой установки вала с рулоном.

Станки с ручным приводом предусматривают установку электродвигателя. На все модификации разматывателей с электродвигателями можно устанавливать блоки АСУ для согласования со станком продольной резки и задания режимов работы.

Консольные разматывали предназначены для серийного и массового производства. Грузоподъемность оборудования – до 10 т, допустимая ширина металлического рулона – до 1250 мм.

Станки обладают значительной производительностью, приводные модели могут комплектоваться модулями автоматизированного управления.

Станки продольной резки предназначены для раскроя рулона на несколько полос необходимой ширины. Выпускают ручные модели для маленьких объемов производств, станки с электроприводом для серийного и массового изготовления.

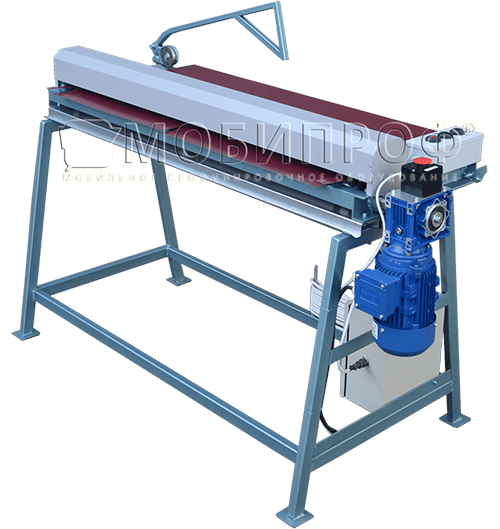

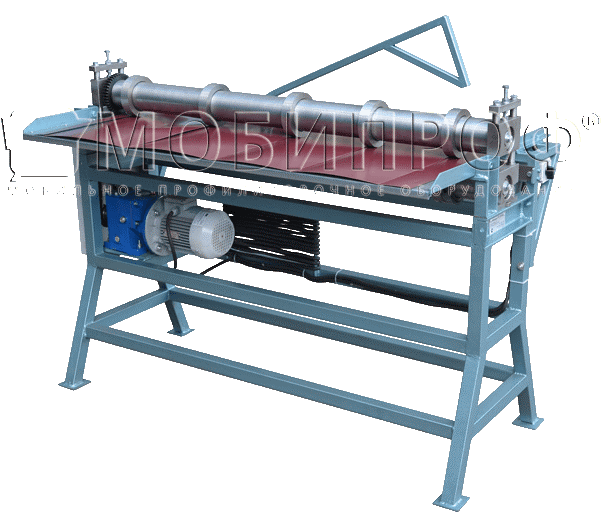

Станок продольной резки МОБИПРОФ

Оборудование комплектуется дисковыми ножами, обеспечивающими чистую линию раскроя без дефектов. Оборудование может применяться для резки всех типов металлопроката толщиной до 1,5 мм (ручные модели до 0,8 мм), применяемого в производстве штрипс.

Процесс нарезания штрипса на станке продольной резки производства МОБИПРОФ

Конструкция режущего инструмента исключает повреждения поверхности или верхнего слоя. Станки подходят для производства штрипс из металла с полимерным и лакокрасочным покрытием.

Производительность оборудования составляет 5-6 м/мин для ручных моделей и до 10 м/мин для станков поперечного реза с электродвигателями. Станки для раскроя рулонного металла на штрипсы могут комплектоваться блоком автоматического управления.

Компания МОБИПРОФ поставляет готовые линии из размотчика и станка продольной резки. В наличии ручные и приводные линии. Оборудование совместимо по производительности и размерам рулона и нарезаемых полос.

Линия для изготовления штрипс: станок продольной резки + размотчик металла

Намотчик штрипс предназначен для смотки металлических полос в рулоны. Оборудование оснащено валом с прижимным устройством и разделительными роликами для формирования нескольких рулонов одновременно.

Привод с частотным преобразователем обеспечивает равномерное натяжение полос, плавный пуск и остановку. В результате получаются ровные, плотные рулоны одинаковые по диаметру. Блок автоматического управления обеспечивает согласованную работу намотчика с другим оборудованием в производственной линии без дополнительной настройки.

Производство штрипс – выгодный бизнес для поставщиков сырья небольшим предприятиям. Покупка оборудования может быть также интересна производителям стройматериалов и изделий из металлопрофиля. Станки от МОБИПРОФ достаточно быстро окупаются и значительно улучшают качество продукции.

Станок для резки металла на штрипс

Читайте также: