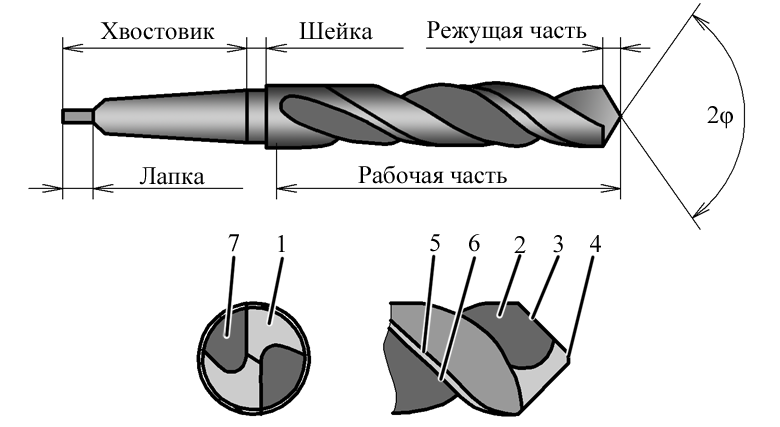

Строение сверла по металлу

Обновлено: 18.05.2024

Цилиндрическое сверло по металлу: основные разновидности и область применения. Особенности конструкции и основные элементы спиральных сверл: рабочая часть, хвостовик, шейка. Типы хвостовиков: цилиндрический и конический. Применяемые ГОСТы.

Цилиндрическое сверло по металлу является наиболее известным инструментом для выполнения отверстий. История приспособлений ведет свой отсчет с 1867 года, когда на Всемирной торговой выставке американской компанией Морзе был представлен первый инструмент. По настоящее время конструкция цилиндрических сверл практически не менялась – основные изменения относились к используемым конструкционным материалам.

В настоящей статье мы рассмотрим разновидность сверлильных приспособлений винтового типа, которые используют для выполнения сквозных и глухих отверстий в металлических изделиях.

Характеристики и назначение цилиндрических сверл

Цилиндрические сверла известны и под другими именами: их также называют спиральными или винтовыми.

Современные изделия различаются по следующим параметрам:

- Используемый материал. Инструменты профессионального назначения изготавливают из быстрорежущей стали. Наибольшей популярностью у отечественных производителей пользуется сорт Р6М5. Его ценят за хорошую прочность и устойчивость к износу: сверла из данного материала отлично держат заточку и не теряют эксплуатационных качеств даже под действием высокой температуры.

- Метод получения профиля. Для повышения точности инструмента используют метод шлифования. Кроме того, такой подход позволяет продлить срок службы приспособления.

- Наличие дополнительной заточки. Острие сверла подвергают дополнительной обработке. Метод используют при производстве изделий профессиональной серии для повышения центровки и снижения нагрузки в процессе эксплуатации.

- Максимальный диаметр отверстия. У самых крупных экземпляров этот показатель может достигать 80 мм.

Изготовление цилиндрических сверл по металлу осуществляется в условиях массового производства. К готовым изделиям предъявляют повышенные требования, которые регламентированы различными межгосударственными стандартами. Несмотря на это, себестоимость сверл по металлу невелика.

Геометрия спиральных сверл практически не менялась с момента выпуска первых экземпляров. Именно благодаря продуманной конструкции рабочей части приспособление получило широкое распространение.

- Винтовые каналы обеспечивают хороший отвод побочных продуктов сверления.

- Острый угол между касательной и режущей кромками облегчает процесс выполнения работ.

- Сверло по металлу цилиндрического типа является многоразовым инструментом: оно выдерживает большое количество переточек, которые выполняются вручную или с помощью станков.

- На наружной поверхности калибрующей части имеются специальные ленточки: они обеспечивают устойчивое направление движения в отверстии.

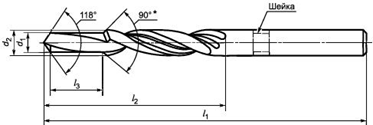

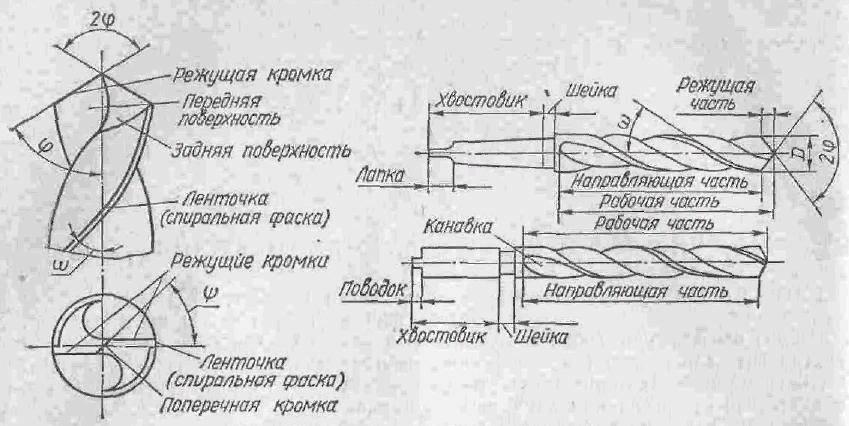

Особенности конструкции

- Рабочая часть. Состоит из двух спиральных (винтовых) каналов. Их пересечение формирует режущую часть. Каналы обеспечивают подачу охлаждающей жидкости в зону сверления и отвечают за вывод стружки в процессе выполнения работ.

- Хвостовик. Эта часть фиксируется в патроне рабочего оборудования. Различают два типа хвостовиков: конические (типа Морзе) с лапкой на конце и цилиндрические.

Хвостовик не подвергают термической обработке. Это необходимо для повышения силы трения в патроне и возможности правки по длине. Для инструмента с диаметром рабочей части свыше 8 мм основным материалом хвостовика является конструкционная сталь типа 40Х. Этот элемент является отдельным узлом, который впоследствии приваривают к рабочей части изделия. При этом лапки сверла подвергают закалке с целью повышения прочности, поскольку их используют для выбивания инструмента из шпинделя или переходной втулки.

- Шейка. Здесь находится маркировка инструмента: рабочий диаметр, тип материала, а также информация об изготовителе.

Рассмотрим подробнее рабочую поверхность. Она состоит из двух частей: калибровочной и режущей. Первая представляет собой узкую полоску, расположенную вдоль винтовых каналов. Она придает инструменту дополнительную устойчивость в процессе резания. Режущая часть состоит из нескольких кромок:

- Главная (2 ед.). Она образована пересечением передних и задних канавок.

- Вспомогательная (2 ед.). Эти кромки расположены вдоль спирали сверла. Они образованы пересечением передних каналов с калибровочной частью.

- Дополнительная (1 ед.). Кромка конусной формы, расположенная в задней части инструмента.

Важную роль играет угол вершины. На изображении он имеет обозначение 2φ. Его величина зависит от типа обрабатываемого материала. Например, для высокопрочных сортов стали этот показатель варьируется в диапазоне от 125 до 150 ºC, а для чугуна и бронзы – 90–100 ºC.

Перейдем к особенностям сверл с разными хвостовыми частями.

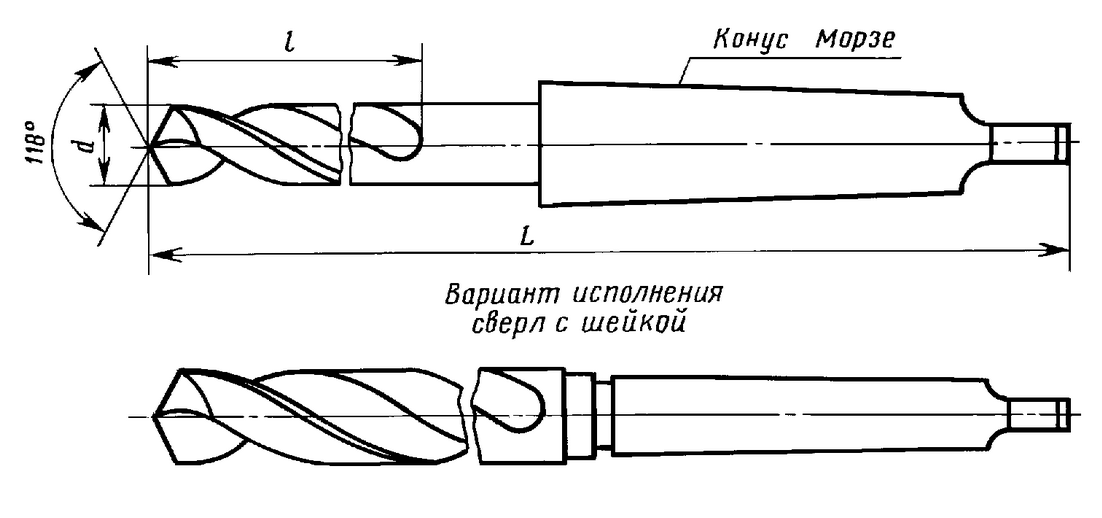

Сверла цилиндрические с конической хвостовой частью

Данные изделия отличаются длиной и типом. Их используют для обработки различных металлических деталей с помощью стационарных станков. Благодаря конической форме хвостовика увеличивается контактная площадь, что гарантирует надежность крепления и способствует повышению точности сверления.

Посадочная часть конусной формы соответствует стандарту Морзе: от 1 до 6.

На оборудовании с патроном цилиндрической формы используют специальные переходные втулки.

Сверла с хвостовиками конического типа отличаются большим рабочим диаметром: этот параметр может достигать 90 мм. Для сравнения: для изделий цилиндрической формы показатель редко превышает 25 мм.

Сверла с хвостовиками цилиндрической формы

Основное отличие подобных изделий заключается в длине. Существуют линейки короткой, средней и длинной серий. Это позволяет подобрать оптимальный размер сверла спирального с цилиндрическим хвостовиком под любые условия выполнения работ.

Помимо длины, инструменты отличаются классом точности. Основными категориями являются:

Межгосударственный стандарт

Как было указано выше, все изделия отечественного производства подчиняются требованиям ГОСТов. Основными межгосударственными стандартами, которые регламентируют производство рассматриваемых инструментов, являются:

- 10903-77;

- 22736-77;

- 4010-77;

- 19544-74;

- 20694-75.

Цилиндрические сверла по металлу используют в различных отраслях промышленности для выполнения глухих и сквозных отверстий. Как вы считаете, какое покрытие изделий обеспечивает наибольшую износостойкость? Напишите ваше мнение в блоке комментариев.

Устройство и преимущества твердосплавных сверл

Твердосплавные сверла по металлу: назначение, устройство, конструктивные особенности, классификация. Расшифровка условного обозначения. Сфера применения твердосплавных пластин. Охлаждение и смазка. Критерии подбора.

Твердосплавные сверла по металлическим изделиям применяют для эффективного и производительного засверливания, рассверливания и сверления отверстий в сталях легированных и жаропрочных, чугуне ковком, отбеленном и сером, цветных металлах и сплавах, а также в материалах неметаллического происхождения повышенной прочности (мрамор, камень, кирпич, полимеры т. д.). Так сверла назвали из-за применяемого материала для режущей части: изготавливается из специальных твердых сплавов, характеризующихся высокими показателями твердости, жаростойкости и износостойкости. Выпускается расходный материал производителями разных стран диаметром от 0,1 до 150 мм для решения разноплановых задач. Используется и для выполнения следующих технологических операций: снятия фасок и растачивания ранее выполненных отверстий.

Конструктивные особенности

Конструктивно изделие, как и любой другой вид сверла, состоит из рабочей части и хвостовика.

Отличаются изделия материалом изготовления и конструктивными особенностями рабочей части. Материалами для их изготовления служат сплавы вольфрамо-карбидной группы марок ВК3, ВК4, ВВ6, ВК8, ВК10, ВК3-М, ВК6-ОМ, ВК10-ОМ, ВК15-ОМ и др. Расшифровывается условное обозначение следующим образом. ВК обозначает карбид вольфрама, цифра, идущая за ним – содержание кобальта в %. Буквы М и ОМ обозначают зернистость сплава: М – мелкозернистый, ОМ – особомелкозернистый. Отсутствие буквы означает, что сплав средней зернистости. Таким образом, условное обозначение ВК15-ОМ говорит, что сплав является особомелкозернистым с содержанием карбида вольфрама в количестве 85 % и кобальта 15 %.

При нагреве свыше 900 °C и даже выше такие сплавы, спеченные и литые, сохраняют свои качественные характеристики. Выбор конкретной марки зависит от вида обработки материала, в котором будет выполняться сверлильная операция. Это может быть черновое, получистовое, чистовое и окончательное сверление.

Твердосплавные режущие инструменты обязательно жестко закрепляются в патроне оборудования и работают в жестких условиях – при больших скоростях. Поэтому внутреннюю часть сверл среднего и большого диаметра выполняют с канавками для подачи охлаждающего вещества. Это уменьшает износ режущих кромок и температуру нагрева, облегчает отвод стружки.

Классификация сверл твердосплавных

- способу изготовления (с пластинами, коронками, цельные, сварные);

- конструкции хвостовика (цилиндрический, конический, многогранный, специальной формы);

- направлению вращения (левые, правые);

- серии исполнения (укороченная, короткая, средняя);

- точности изготовления (нормальной, повышенной);

- форме пластины для сверл пластинчатых (ромб, прямоугольник, квадрат, параллелограмм, фигурные, неправильной формы);

- диаметру (0,1÷150 мм);

- длине (зависит от серии);

- наличию каналов для подвода охлаждающей жидкости (без каналов и с ними);

- твердости (1600÷2800 единиц по шкале Роквелла).

Популярностью пользуются сверла с твердосплавными пластинами. Они фиксируются на корпусе сверла с помощью винтового соединения или сварки. Сами пластины изготавливаются порошковым способом. В первом случае они легко заменяются, во втором – подлежат заточке.

Изделия со сменными пластинами и цельные выпускаются по ГОСТам или международным стандартам (DIN, ИСО/МЭК).

Сфера применения

Сверла со сменными пластинами и из цельного сплава нашли применение в промышленности, сельском хозяйстве, небольших мастерских, домашнем хозяйстве. Их широко используют там, где необходимо выполнять отверстия и канавки в материалах с повышенной твердостью. Это могут быть заготовки для деталей приборов и корпусов для энергетической промышленности, автомобиле- и самолетостроительной промышленности, строительной индустрии и т. д.

Охлаждение и смазка сверл с твердосплавными пластинами

Разогрев инструмента – это проблема, которая ухудшает качество поверхности обрабатываемого материала, влияет на износ применяемого оборудования и быстро выводит из работоспособного состояния сам режущий инструмент. Сверла с твердосплавными пластинами, которые называют изделиями с механическим креплением сменных пластин, применяют для обработки поверхностей ровных, вогнутых и наклонных без предварительного засверливания. При выполнении операции, когда диаметр будущего отверстия превышает диаметр сверла, необходимо обеспечить охлаждение инструмента. Осуществляется это с помощью наружного охлаждения или с применением сверл, имеющих отверстия и канавки для прохождения охлаждающей жидкости (СОЖ). При этом она должна подаваться под давлением не менее 15 Атм со скоростью около 15 л/мин. Это также улучшит отвод стружки. В качестве СОЖ применяют многие жидкости и их смеси. В зону сверления может подаваться масло смешанного типа, керосин, эмульсии и их сочетания. Для каждого материала разработаны свои составы, которые применяются на производственных предприятиях. В быту обычно используют мыльную воду, смесь скипидара и керосина, вазелин технический, масло касторовое, скипидар, разведенный спиртом. Готовые спреи, которые можно приобрести в торговой сети, решат вопрос охлаждения режущего инструмента во время работы.

Режущий инструмент и применяемое для выполнения отверстий оборудование прослужит дольше, если использовать качественную СОЖ.

На качество выполнения операции оказывает влияние еще один фактор – скорость подачи инструмента. Вначале она должна быть в 2 раза меньше, чем рекомендовано в таблицах на инструмент. Режимы резания зависят от материала, с которым необходимо работать, выбранного диаметра сверла, а также условий резки. Скорость резания лежит в довольно широких пределах – от 70 до 260м/мин. Опытные сверлильщики уже интуитивно знают, как правильно выполнять операции твердосплавными сверлами.

Критерии выбора твердосплавных сверл

- тип хвостовика (подбирается под патрон оборудования);

- направление вращения;

- материал сплава;

- диаметр;

- длину;

- конструкцию (угол заточки, длина рабочей части);

- производителя.

Лучшим считается твердосплавный инструмент компаний Ruko, Bosch (Германия), Haisser (Китай), «Зубр» (Россия).

На видео подробно и наглядно о твердосплавных сверлах:

Просим тех, кто работал с таким режущим инструментом, поделиться опытом работы с учетом типа хвостовой части в комментариях к тексту, а также рассказать о нюансах применения оборудования, применяемого для этих целей.

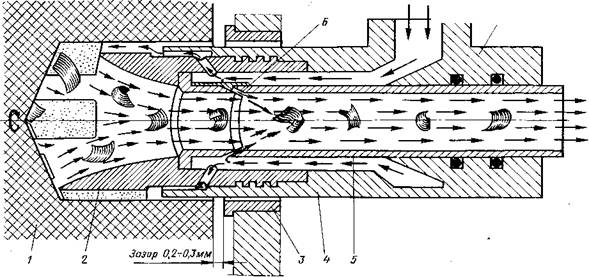

Строение сверла по металлу

В этой статье мы рассмотрим тот минимум важной информации, который необходимо знать о свёрлах при заточке сверла и при работе с ним.

Что есть что, а главное - где. Внешний вид сверла и его устройство.

- рабочая часть - её элементы осуществляют резание и обеспечивают правильное положение сверла в образуемом им отверстии. Рабочая часть сверла представляет собой цилиндр, прорезанный двумя диаметрально противоположными винтовыми канавками;

- канавка - нужна для отвода стружки из отверстия;

- ленточка - элемент для точного направления сверла и является дополнительным режущим сегментом. На типовом сверле их две;

- хвостовик - бывает цилиндрический или конический, и служит для установки сверла в шпиндель станка или в патрон дрели;

- спинка - является вторым несущим элементом сверла после перемычки (о ней ниже);

- ω - угол наклона винтовой канавки. От значения этого угла зависит форма срезаемой стружки и её отвод. Для сверл диаметром 10 - 22 мм предусмотрен угол наклона винтовой канавки ω=30°, для сверл меньших размеров этот угол тем меньше, чем меньше диаметр сверла, и для диаметра меньше 0,25 мм достигает 19°.

- рабочие режущие кромки - основные элементы сверла, при сверлении они образуют конусную поверхность резания;

- перемычка - является продолжением основных режущих кромок, она определяет прочность и жесткость сверла;

Ниже на рисунке представлены пять режущих сегментом сверла. Две рабочие режущие кромки, одна поперечная кромка и две ленточки.

Ширина ленточек должна быть достаточной для точного направления сверла в отверстии, но не слишком большой, чтобы не вызывать чрезмерного трения сверла о стенки отверстия. Чем больше диаметр сверла, тем шире ленточка. Поперечную кромку на свёрлах более 3 мм желательно стачивать, а при диаметре сверла более 18 мм настоятельно рекомендуется. Широкая перемычка не режет, а скоблит и выдавливает металл, вызывая при этом выделение дополнительного тепла, в следствии излишнего давление на сверло. При правильной заточке сверла угол наклона поперечной режущей кромки ψ должен быть равен 55°.

Непосредственно перед хвостовиком для повышения прочности сверла толщина перемычки постепенно возрастет за счет соответственного уменьшения глубины винтовых канавок. Поверхности винтовых канавок, примыкающие к главным режущим кромкам, являются передними поверхностями спирального сверла, по ним сходит срезаемая стружка,

Поверхности, примыкающие к главным кромкам, представляют собой задние поверхности сверла.

Задний угол сверла образуется при помощи касательной к задней поверхности сверла. Если бы задние углы этих режущих кромок были равны нулю, то задние поверхности на всем своем протяжении соприкасались бы с поверхностью резания, и между ними возникло бы большое трение. Трение тем меньше, чем больше величина заднего угла.

Указанные выше значения угла достигаются соответствующей заточкой задних поверхностей. Конусность режущей части сверла определяется углом 2 φ при его вершине, образуемым главными режущими кромками. От величины угла φ зависят форма режущей кромки, передний и задний углы, прочность сверла у перемычки и силы резания.

С уменьшением угла φ удлиняется главная режущая кромка, улучшается теплоотдача, однако прочность сверла резко понижается. Рекомендуемые значения угла 2 φ в зависимости от обрабатываемого материала приведены в таблице ниже.

Как устроено сверло?

Сверла применяют для выполнения глухих и сквозных отверстий, а также для рассверливания существующих отверстий.

Основные элементы сверла

Большинство сверле состоит из следующих частей:

- Хвостовик, предназначен для крепления сверла в патроне;

- Шейка, цилиндрическая часть сверла соединяющая хвостовик и рабочую часть;

- Рабочая часть - участок сверла непосредственно участвующий в изготовлении отверстия, снабженный канавками. Элементами рабочей части являются:

- Режущая часть, элемент рабочей части, имеющий режущие кромки.

- Направляющая часть, элемент рабочей части сверла, предназначенный для отвода стружки из выполняемого отверстия, имеющий обратную косность, для снижения трения о стеки сверла.

На режущей части спирального сверла можно выделить:

- Заднюю поверхность;

- Переднюю поверхность;

- Режущую кромку;

- Поперечную кромку;

- Кромку ленточки;

- Ленточку;

- Канавку.

На режущей части сверла, в зависимости от заточки, находятся одна, две или четыре режущих кромки.

Виды сверл

Сверление отверстий очень распространенная операция, которая может выполняться в деталях из разных материалов при разных условиях, поэтому существуют различные виды сверл, которые можно группировать по признакам.

- перовые - предназначены для обработки тверды материалов;

- с прямыми канавками - для сверления отверстий в тонкий листах или вязких материалах;

- спиральные - универсальные, доходят для различных видов обработки;

- для глубокого сверления - ружейные (для отверстий малого диаметра), пушечные, шпиндельные, составные (для отверстий большего диаметра);

- центровочные для выполнения центровочных отверстий.

По виду хвостовика:

- с цилиндрическим;

- с коническим;

- с четырехгранным хвостовиком.

По способу изготовления:

Заточка сверла

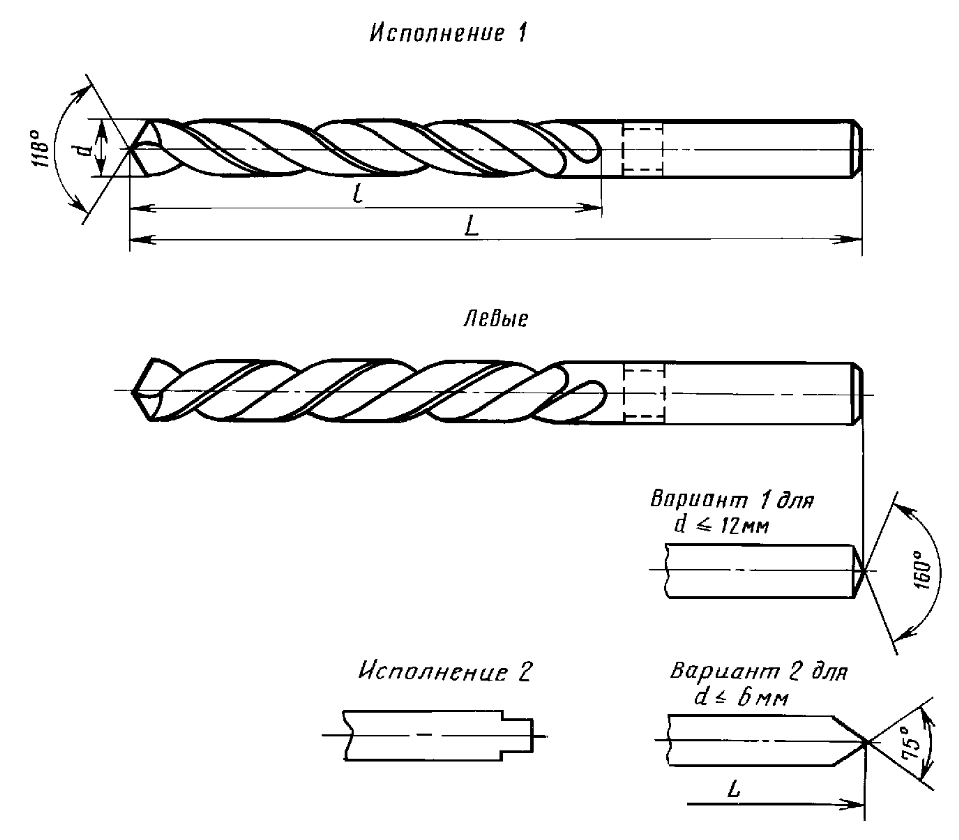

Форма заточки сверла выбирается в зависимости от его диаметра и обрабатываемого материала. Для сверл диаметром до 12 мм применяют:

Для сверл диаметром более 12 мм применяют:

Угол заточки сверла

Двойные углы наклона сверла зависит от вида обрабатываемого материала.

Обрабатываемый материал Двойной угол в плане 2Ф Чугун, сталь, твердая бронза 116 - 118 Красная медь 125 Мягкая бронза 130 Алюминий, силумин 130 - 140 Хрупкие материалы (Мрамор и т.п.) 80 Заточку сверла производят на заточных станках или вручную на наждаке, во втором случае без использования специальных приспособлений точно выдержать угол не удастся.

Диаметр сверла, как правило, выбирается немного меньше, чем диаметр изготавливаемого отверстия, это связано с тем, что отверстие при сверлении разбивается.

Сверла по металлу

![Сверла по металлу]()

В соответствии с правилами, принятыми в нормативной литературе по техническому регулированию сверло определяется как осевой режущий инструмент для получения отверстий, увеличения их диаметра в сплошном материале (ГОСТ 25751-83 Инструменты режущие, термины и определения).

Напомним, что осевым считается режущий инструмент, размеры которого вдоль оси вращения больше, чем размеры в перпендикулярном направлении.

В целом, эти два признака служат главными критериями, согласно которым инструмент относят к обширному виду «сверла».

В машиностроении классификация по этим двум признакам, плюс требования по точности и производительности, объединили в классе «сверла по металлу» несколько различных режущих инструментов.

Они значительно отличаются по форме и характеристикам, но разными способами решают одни и те же задачи сверления:

- резка металла в плоскости отверстия;

- формирование стенок в соответствии с заданными допусками;

- удаление стружки.

В итоге в общий раздел «сверла по металлу» вошли классы:

- перовые сверла;

- спиральные сверла;

- корончатые сверла (кольцевые фрезы);

- центровочные сверла;

- глубокого сверления (эжекторные, ружейные)

- комбинированные сверла.

Несмотря на все отличия сверло каждого класса состоит из корпуса с рабочей частью и хвостовика.

Дальнейшее деление на различные типы связано с размерами и формой этих частей, требованиями по точности и способами установки в металлорежущее оборудование.

Общие обозначения и характеристики свёрл по металлу

Большинство типов сверл изготавливаются из быстрорежущих сталей (HSS), легированной стали Р6М5 и др.

Твердосплавные элементы выполняются из сплавов ВК6, ВК6-М, ВК8 и пр. Несмотря на разнообразие типов большинство «сверл для металла» имеет сходное строение с общими обозначениями.

На следующем рисунке обозначены части сверла по металлу с соответствующими названиями.

![Рисунок 1 Спиральные сверла по металлу чертеж]()

Помимо маркировки важным общим показателем является класс точности.

Для стандартных изделий он приводится в ГОСТ и ГОСТ Р. Класс точности задается посредством соответствующих квалитетов, указывающих на величину допусков при изготовлении продукции.

Сверла повышенной точности выполняются с применением фрезеровки и шлифовки, нормальной точности методом проката.

Точность задается с помощью квалитетов. Например, для отверстий в широко применяемом интервале диаметров 6 – 10 мм квалитеты точности имеют значения:

квалитет допуск (мм) квалитет допуск (мм) 10 0,058 мм 14 0,36 13 0,22 мм 15 0,58 Из таблицы следует, что сверло с квалитетом 10 в 10 раз точнее сверла с квалитетом 15.

Спиральные сверла по металлу

Наиболее разветвленный и обширный класс. Выпускаются трех классов точности (указываются в маркировке по ГОСТу на соответствующий тип).

Сверла повышенного класса точности А1 предназначены для сверления отверстий 10 - 13 квалитетов точности, класса точности В1 - для сверления отверстий до 14 квалитета точности, класса точности В - для сверления отверстий до 15 квалитета точности.

Применяются в машиностроении, авиации, судостроении, производстве строительных конструкций и пр. Разнообразие применений привело к появлению различных вариантов этого инструмента.

Классическими представителями этого класса следует считать спиральные сверла с цилиндрическим хвостовиком по ГОСТ 10902-77. Большинство существующих разновидностей спиральных свёрл являются модификациями этого типа, разработанными для решения конкретных технологических задач.

![Рисунок 2 Спиральное сверло средней серии по ГОСТ 10902]()

Рисунок 2 Спиральное сверло средней серии по ГОСТ 10902

Так, для обеспечения более надежной фиксации, постоянного и точного позиционирования, особенно в оборудовании с автоматической сменой инструмента применяются сверла с хвостовиком в виде конуса.

![Рисунок 3 Спиральное сверло с хвостовиком Конус Морзе]()

Рисунок 3 Спиральное сверло с хвостовиком Конус Морзе

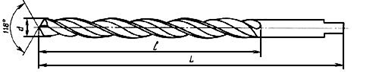

Для сверления глубоких отверстий применяются сверла с удлиненной рабочей частью, аналогично для «короткого» сверления используются сверла с укороченной рабочей частью.

Примеры различных решений по длине рабочей части и хвостовика, а также с разной формой хвостовика показаны далее:

Рисунок 4 Спиральное сверло короткой серии (ГОСТ 4010)

![Рисунок 5 Спиральное сверло длинной серии по ГОСТ 886-77]()

Рисунок 5 Спиральное сверло длинной серии (ГОСТ 886-77)![Рисунок 6 Спиральное сверло длинной серии с коротким цилиндрическим хвостовиком (ГОСТ 12122, ГОСТ 2092-77)]()

Рисунок 6 Спиральное сверло длинной серии с коротким цилиндрическим хвостовиком (ГОСТ 12122, ГОСТ 2092-77)![Рисунок 7 Спиральное сверло длинное с хвостовиком]()

Рисунок 7 Спиральное сверло длинное с хвостовиком "конус Морзе" (ГОСТ 12121)

Спиральные сверла по металлу с пластинами из твердого сплава

В качестве отдельной технологической задачи можно выделить сверление твердых сталей чугунов твердостью более 170НВ.

Для таких операций применяются спиральные сверла с твердосплавными пластинами. Сверла подобного типа выпускаются с цилиндрическими и коническими хвостовиками, сварными и цельнотянутыми.

![Рисунок 8 Спиральное сверло с пластинами из твердого сплава и хвостовиком]()

Рисунок 8 Спиральное сверло с пластинами из твердого сплава и хвостовиком "конус Морзе" (ГОСТ 22736, ТУ по ГОСТ 5756-81)

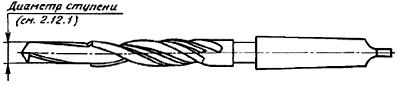

Ступенчатые спиральные сверла по металлу

В последнее десятилетие на российском рынке активно продвигаются ступенчатые («конические») сверла зарубежного производства. Продукт позиционируется как новинка, ранее неизвестная в РФ. В действительности ступенчатое сверло уже давно производится и применяется в России. В частности, такой инструмент используется для сверления отверстий под метрическую резьбу с одновременным снятием фаски. До 2008 года геометрические характеристики ступенчатых сверел описывались в ГОСТ 20320, после 2008 г. действовал стандарт ГОСТ Р 52966-2008, с 1 января 2019г введен в действие ГОСТ 28320-2017.

С помощью одного ступенчатого сверла можно выполнять за один заход сразу две (или больше) технологических операции. Также возможно сверление одним сверлом отверстий разного диаметра (в зависимости от числа ступенек). Однако при этом глубина отверстия не может превышать суммарной высоты ступенек предыдущего диаметра.![Рисунок 9 Ступенчатое сверло с цилиндрическим хвостовиком для отверстия под резьбу и снятия фаски (ГОСТ Р 52966-2008).]()

Рисунок 9 Ступенчатое сверло с цилиндрическим хвостовиком для отверстия под резьбу и снятия фаски (ГОСТ Р 52966-2008)

![Рисунок 10 Импортное ступенчатое сверло (HSS) по металлу]()

Рисунок 10 Импортное ступенчатое сверло (HSS) по металлу![Рисунок 11 Ступенчатое сверло с хвостовиком]()

Рисунок 11 Ступенчатое сверло с хвостовиком "конус Морзе" по ГОСТ Р 52966-2008

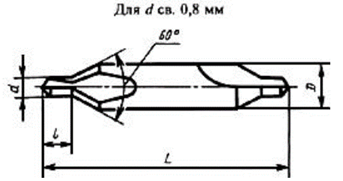

Центровочные сверла

В процессе сверления самый ответственный этап – это касание поперечной кромки сверла с поверхностью металла. Поскольку поверхность не идеально плоская, а поперечная кромка не идеально перпендикулярна оси сверла при касании возникают моменты сил, отклоняющие сверло от теоретического центра отверстия.

Очевидно, что величина таких моментов возрастает с увеличением размеров поперечной кромки (диаметров сверла). Обратное так же верно, поэтому для сверления центровых отверстий разработаны специальные центровочные сверла с уменьшенным началом рабочей части.

![Рисунок 12 Центровочное сверло для центровых отверстий без предохранительного конуса тип А по ГОСТ 14952-75]()

![Рисунок 12 Центровочное сверло для центровых отверстий без предохранительного конуса тип А по ГОСТ 14952-75 фото]()

Рисунок 12 Центровочное сверло для центровых отверстий без предохранительного конуса тип А по ГОСТ 14952-75

Такой инструмент сначала касается металла только небольшой поперечной кромкой.

Незначительные моменты, возникающие при этом гасятся массивной рабочей частью номинального диаметра.

Соотношения малого и большого диаметров стандартизированы. В соответствии с ГОСТ 14952 эта величина меняется в диапазоне от 3 до 5.

Центровое отверстие имеет треугольное сечение в зависимости от величины угла между стенками и наличия предохранительного конуса центровочные сверла делятся на 4 типа.

A B C R Угол, град. 60 60 75 дуга конус - + - - Класс точности для центровочных свёрл не вводится.

Сверла для глубокого сверленияВ ряде источников по металлообработке отверстие с глубиной в 5 раз превышающей его диаметр уже считается глубоким.

В то же время в ГОСТ 12122-77, где представлены типовые размеры «длинной серии», показано, что отношение длины рабочей части к диаметру l/d колеблется в диапазоне от 15 до 20.

Таким образом глубоким можно считать сверление отверстий с глубиной, превышающей диаметр в 10 – 15 раз и более.

В начале этого диапазона и при диаметрах до 10 мм задача решается с помощью спиральных сверл стандартной «длинной серии» (класса точности А1, В1 и В).

В этом случае используется традиционный наружный подвод СОЖ и наружный отвод стружки.

При отношении l/d ≈ 20 – 30 и диаметрах до 30 мм проблема решается применением шнековых сверел и длинных спиральных сверел с каналами для СОЖ и канавками для дробления стружки (внутренняя подача СОЖ и наружное удаление стружки).

С дальнейшим увеличением l/d и/или увеличением диаметра отверстий проблемы с подачей СОЖ и удалением стружки делают использование спиральных сверл невозможным.

Такие отверстия получают с помощью сверл одностороннего резания с внутренней подачей СОЖ или наружной подачей СОЖ, внутренним или наружным отводом стружки. К ним относятся ружейные (пушечные) и эжекторные сверла.

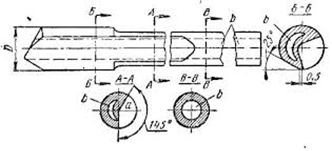

Ружейное сверло

Данный вид не относится к спиральному типу. Ружейное сверло представляет собой полую конструкцию с одной или двумя режущими кромками на рабочей части. Точность обработки по диаметру соответствует 7 – 9 квалитету.

Широкая и глубокая выемка по всей длине корпуса сверла обеспечивает эффективный наружный отвод стружки. Она вымывается СОЖ, поступающей под высоким давлением из внутренней полости в каналы в рабочей части.

Сверлом такого типа получают отверстия диаметром до 30мм.

![Рисунок 13 Ружейное сверло]()

Рисунок 13 Ружейное сверло

![Ружейное сверло фото]()

Фото ружейное сверло

Для более крупных отверстий применяют сверла с внутренней подачей СОЖ и не наружным, а внутренним отводом стружки.

Глубокое сверление с внутренним отводом стружки. Эжекторное сверло

При глубоком сверлении отверстий с l/d≫20 и диаметрами более 30 мм проблемы с подачей СОЖ и особенно с удалением стружки значительно усложняются. Наружное удаление становится практически не возможным, поэтому приходится использовать специальное составное сверло.

Инструмент представляет собой стальную трубу с навинчивающейся рабочей частью. Рабочая часть изготавливается в виде полого толстостенного цилиндра с площадками для установки режущих пластин и каналами для СОЖ. Конструкция позволяет использовать большую часть пространства отверстия для отвода стружки.

На рисунке ниже представлен усовершенствованный вариант такой конструкции – эжекторное сверло. У него пустотелая рабочая часть (2) с наружной смазкой и охлаждением.

![Рисунок 14 Эжекторное сверло]()

Рисунок 14 Эжекторное сверло

В процессе сверления стружка дробится и попадает вместе с СОЖ в полость рабочей части. Далее смесь поступает в полость трубы (5) и уходит в стружкоприемник, где стружка отделяется от СОЖ.

Главное отличие эжекторной схемы от обычной заключается в дополнительных каналах (6). Они обеспечивают возврат 1/3 поступающей СОЖ сразу в полость стебля сверла. Благодаря этому возникает эффект эжекторного насоса, который создает дополнительное разрежение в полости рабочей части. Эффект обеспечивает усиленную откачку СОЖ вместе со стружкой из зоны резания.

Для эжекторного сверла необходим специальный патрон, обеспечивающий подачу СОЖ. Такие патроны разработаны и могут устанавливаться на универсальных станках (токарных, сверлильных, фрезерных и т. п.).

В итоге глубокое сверление может выполняться на обычном оборудовании, дополненном стационарной или мобильной насосной станцией. При этом требуемое давление СОЖ в 2 раза ниже, чем при глубоком сверлении с наружной подачей СОЖ без эффекта разрежения.

Также применение эжекторного сверла избавляет от герметизации зазоров между заготовкой и кондукторной втулкой (3). что упрощает наладку и обслуживание станка.

Перовые сверла по металлу

Перовые сверла получили свое название благодаря форме рабочей части. В зависимости от конструкции рабочей части они делятся на цельные и составные.

Цельные конструкции могут быть ступенчатыми, что позволяет за один заход получить отверстие с переменным диаметром. Цельные сверла выпускаются определенных стандартных номеров (6, 7, 8, 10 … мм). Составные перовые сверла состоят из универсальной державки и сменных режущих пластин по ГОСТ 25526-82.

Основное применение этого типа связано с неглубоким или предварительным сверлением сталей, чугунов и др. металлов в операциях с большими значениями квалитета.

![Рисунок 15 Перовое сверло]()

Рисунок 15 Перовое сверло

Корончатые сверла (кольцевые фрезы, кольцевые сверла) по металлу

При больших диаметрах сквозных отверстий сплошное сверление представляется нецелесообразным c точки зрения затрат времени и ресурсов. Гораздо эффективнее не переводить весь металл в стружку, а вырезать только кольцо заданного наружного диаметра. С такой операцией успешно справляются корончатые сверла.

![Рисунок 16 Корончатое сверло по металлу]()

Рисунок 16 Корончатое сверло по металлу

Корончатое сверло дает значительное преимущество при сверлении листового материала, обработке торцевых кольцевых канавок, сверлении на криволинейной поверхности и получении отверстий большого диаметра. Корончатое (кольцевое) сверление позволяет оптимизировать производство не только за счет роста производительности.

Применение такого инструмента позволило значительно уменьшить габариты сверлильных станков, получить эффективное передвижное оборудования для сверления металлопроката, рельсов, труб.

В настоящее время на российском рынке представлены корончатые сверла из быстрорежущей стали (HSS) и с напаянными твердосплавными резцами. Диаметры от 10 мм до 150 мм.К сожалению, в РФ нет стандарта для кольцевых сверл по металлу. Такой стандарт имеется только для кольцевых сверл по бетону, керамике и т.п. (ГОСТ 17013-71). В отсутствии стандарта говорить о классах точности некорректно.

Первые модели корончатых сверл имели свои недостатки. В первых образцах отмечались проблемы с центровкой, при l/d~5 ухудшалось удаление стружки.

Кроме того, корончатое сверло имеет большую поверхность контакта с обработанными поверхностями, которые с трех сторон окружают лезвия инструмента. В таких условиях увеличивается сила трения, растет тепловыделение, затрудняется отвода тепла.

В современных конструкциях корончатых сверл решены задачи с центровкой отверстий, проблемы с отводом тепла и удалением стружки устраняются эффективной подачей СОЖ.

Комбинированные сверла по металлу

Сверла такого типа являются комбинацией двух различных инструментов металлообработки. Соответственно, их применяют для совмещения некоторых последовательных технологических операций.

Поскольку сверление часто предшествует нарезанию резьбы, зенкованию, то вполне логично появление комбинаций сверло-метчик, сверло-зенкер. Для объединения используются как правило сверла спирального типа.

Читайте также: