Струйная печать по металлу

Обновлено: 06.05.2024

3D-печать – перспективное для аддитивного производства технологическое достижение, которое в будущем может заменить литье, ковку и иные способы изготовления деталей.

Применение 3-х мерных принтеров может быть полезным во многих отраслях.

3D принтер для печати металлом представляет собой технологическое оборудование, которое предназначено для послойного изготовления металлических деталей. С помощью данного вида специальных машин можно производить модификации готовых изделий путем нанесения на них новых покрытий. Процесс начинается с 3-х мерного компьютерного конструирования и создания виртуальной модели.

В ходе проектирования ее делят на цифровые слои. После запуска созданного в цифре объекта в печать из головки трехмерного принтера слой за слоем выделяется на печатающую платформу путем выдавливания жидкий металл. В ином технологическом варианте используется расходный материал в виде содержащего металлические компоненты порошка.

Технологии и способы послойного выращивания 3D печати металлом

Осуществлять 3Д печать металлом можно по одной из 2-х наработанных технологий наслаивания. Доступных для производства методов выращивания предлагается несколько:

- струйная 3-х мерная печать;

- ламинирование;

- наплавление слой за слоем легкосплавных материалов;

- выборочное (металл и термопластик) лазерное и прямое спекание металлического порошка;

- выборочная увеличивающая прочность создаваемых деталей плавка металлов лазером и ЭЛ;

- прямое наращивание слоев лазером и пр.

Полученная методом ламинирования деталь представляет собой набор склеенных между собой тонких металлических листов фольги, которым придали нужную форму аппараты лазерной или иной резки.

При послойном наплавлении задействуются специальные композитные расходные материалы с малой температурой плавления. Например, через экструдеры принтера по металлу может подаваться смесь мелкодисперсного порошка бронзы и термопластика.

Спекание слоев с помощью лазера является эффективной технологической операцией получения высокоточных деталей с необходимыми прочностными характеристиками. В процессе производства не требующих последующей обработки деталей задействуются как благородные металлы, так и легированная сталь разного вида. На платформу наносят подогретый до близкой температуры плавления слой металлического порошка. Его частицы спекаются с предыдущими слоями.

Весьма эффективным зарекомендовала себя 3d печать металлом, в которой параллельно с методом спекания применяется плавка с помощью «пушек» электронно-лучевого прибора.

Прямое наращивание слоев лазером осуществляется напылением частиц расходного материала на часть объекта

Что можно напечатать 3D принтером по металлу?

3d печать металлом отличается универсальностью применения. Металлопринтеры могут использоваться для печати деталей космических аппаратов, самолетов, станочного и иного оборудования. В энергетике сегодня используют изготавливаемые по данной технологии газовые турбины, в самолетостроении – двигатели, в медицине – ортопедические протезы и пр.

Какова стоимость 3D принтеров

Стоимостные параметры промышленных 3д-принтеров для печати по металлу находятся в широком диапазоне и зависят от их характеристик. Например, ProJet 660 Pro обойдется покупателю в сумму около 5 млн р. На рынке оборудования присутствуют дешевые аналоги стоимостью в 40-60 т.р. В качестве примера можно назвать удачные по конструкции высокопроизводительные китайские модели Duplicator 9, D6 и 4S «Iron Man». Наша компания представляет промышленные 3D принтеры по металлу Renishaw RenAM 500S и RenAM 500Q.

PCBWay: основные технологии 3D-печати металлами

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печать металлами считается вершиной аддитивных технологий. Самый ранний патент на технологию 3D-печати металлом — прямое лазерное спекание или DMLS — получен немецкой компанией EOS GmbH еще в 1997 году. С тех пор металлическая 3D-печать стабильно развивалась, а мы сегодня рассмотрим самые распространенные методы.

Аддитивное производстве металлических изделий можно разделить на четыре основных направления: синтез из металлических порошков на подложке (MPBF), струйное нанесение связующего на металлические порошки (Metal Binder Jetting), прямой подвод энергии и материала (DED) и хорошо знакомую энтузиастам экструзионную 3D-печать (FDM/FFF).

Синтез на подложке с использованием металлических порошков (Metal Powder Bed Fusion, MPBF)

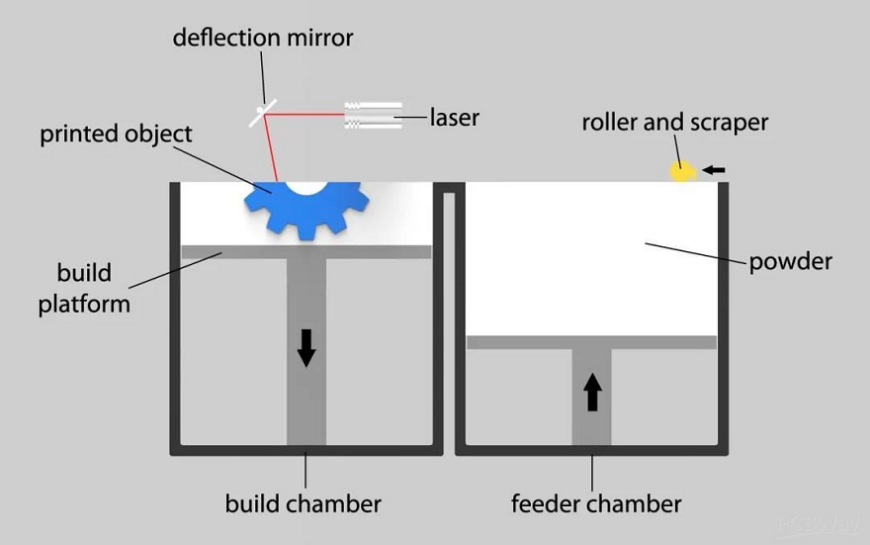

Процессы в этой категории включают прямое лазерное спекание металлов (Direct Metal Laser Sintering, DMLS), селективное лазерное сплавление (Selective Laser Melting, SLM) и электронно-лучевую плавку (Electron Beam Melting, EBM).

Прямое лазерное спекание металлов (DMLS)

Этот метод можно использовать для построения объектов из практически любых металлических сплавов. При прямом лазерном спекании расходный порошок укладывается тонким слоем, а затем лазер последовательно обрабатывает слой, спекая частицы без полного плавления. Процесс повторяется снова и снова до получения цельного изделия. По завершении 3D-печати изделие медленно охлаждается, а остатки порошка извлекаются из рабочей камеры для очистки и подготовки к повторному использованию. Главное достоинство прямого лазерного спекания металлов в том, что оно позволяет получать изделия без внутренних напряжений и скрытых дефектов, что особенно важно при производстве нагруженных деталей, например для аэрокосмической или автомобильной промышленности. Главный недостаток этого метода заключается в дороговизне.

Селективное лазерное сплавление (SLM)

Как и в предыдущем методе, здесь используются мелкодисперсные металлические порошки. Принцип выращивания аналогичен, но вместо спекания частицы порошка плавятся полностью, образуя очень плотную массу. В настоящее время этот процесс применим только к некоторым металлам и сплавам, например нержавеющим и инструментальным сталям, титановым, кобальт-хромовым и алюминиевым сплавам. Высокие температуры обработки могут приводить к образованию остаточных напряжений и деформации печатаемых объектов.

Электронно-лучевая плавка (EBM)

Этот метод схож с селективным лазерным сплавлением, но использует электронные пушки вместо лазерных излучателей. Спектр совместимых расходных материалов ограничен: наиболее часто используются титановые сплавы, хотя метод позволяет работать с кобальт-хромовыми и некоторыми другими вариантами. Технология в основном используется в аддитивном производстве деталей для аэрокосмической отрасли.

Главные преимущества вышеперечисленных методов — возможность построения деталей практически любой геометрической формы и, в целом, использования широкого спектра материалов — от легких алюминиевых до жаропрочных никелевых суперсплавов, многие из которых с трудом поддаются традиционным производственным методам. По механическим свойствам получаемые изделия могут несколько уступать литым и кованым аналогам, но при изготовлении деталей сложной формы это компенсируется возможностью производства цельных изделий без сварных соединений.

Недостатки включают высокую стоимость расходных материалов, оборудования и эксплуатации. Кроме того, требуется параллельное выращивание металлических опорных структур для борьбы с деформациями, что приводит к увеличению отходов и требует немалых трудозатрат на постобработку. Полезные объемы таких систем конструктивно ограничены, а работа с мелкодисперсными порошками требует строгого соблюдения техники безопасности.

3D-печать металлическими порошками со струйным нанесением связующего (Metal Binder Jetting)

Технология предусматривает выборочное напыление связующего на слои порошка — песка, керамики или металла — до получения заготовки. Так как процесс проходит при комнатной температуре, возможность тепловой деформации исключена, а само оборудование может быть масштабировано вверх до крупноформатного производства. Поддержки не требуются, так как опорой для выстраиваемых заготовок служит сам порошок. По завершении построения неизрасходованный материал может быть просеян и использован заново. Такие системы популярны в мелкосерийном производстве и изготовлении единичных деталей по индивидуальным требованиям.

Преимущества состоят в высокой геометрической свободе, эффективном использовании рабочего объема с возможностью мелкосерийного производства и отсутствии необходимости в опорных структурах, что облегчает постобработку. Отсутствие деформаций на этапе построения позволяет выращивать крупногабаритные изделия. Технология отличается более высокой производительностью и меньшей себестоимостью, чем процессы синтеза на подложке.

Главный недостаток — необходимость в термической обработке. 3D-печатные заготовки необходимо подвергать отжигу и спеканию, что требует дополнительных финансовых и временных затрат. Плотность получаемых изделий, как правило, ниже, чем у аналогов, получаемых методами синтеза на подложке, отчего могут страдать механические свойства. Выбор подходящих металлических расходных материалов относительно невелик.

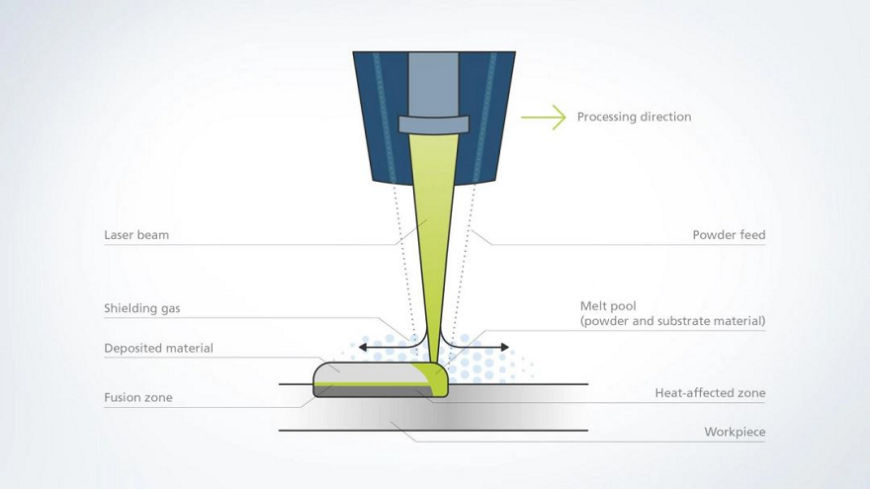

Прямой подвод энергии и материала (Directed Energy Deposition, DED)

Сюда входят несколько процессов с использованием различных источников энергии и либо порошков, либо проволоки. Два наиболее распространенных метода — электродуговое выращивание (Wire Arc Additive Manufacturing, WAAM) и лазерная наплавка металла (Laser Metal Deposition, LMD), также называемая прямым лазерным выращиванием.

В основе всех технологий DED 3D-печати лежит подача расходного материала прямо в зону плавления. Расходным материалом служит либо напыляемый порошок, либо проволока. Материал подается на поверхность выращиваемого изделия и немедленно плавится с помощью электрической дуги, лазера или электронной пушки. WAAM — это комбинация металлической проволоки и электродугового наплавления, а в LMD используются порошки и лазеры.

Технологии DED подходят не только для 3D-печати изделий с нуля, но и ремонта металлических деталей, например турбинных или компрессорных лопаток, а также нанесения металлических покрытий.

Одно из преимущество DED 3D-печати — низкая стоимость материалов в тех случаях, когда используется металлическая проволока. DED 3D-принтеры также могут использовать два и более металлов или сплавов одновременно, выстраивая структуры с градиентным составом. Многоосевое позиционирование (5- или 6-координатное) добавляет возможность построения геометрически сложных деталей без использования опорных структур.

Наконец, DED 3D-принтеры легко масштабируются, позволяют получать детали высокой плотности, отличаются экономичностью в плане расхода материалов и могут обладать высокой производительностью, особенно при использовании проволоки.

Из недостатков можно отметить относительно высокую стоимость оборудования, невысокое разрешение, снижающее детализацию, а также низкое качество поверхностей при работе с металлической проволокой, требующее интенсивной постобработки.

Экструзионная 3D-печать (FDM/FFF)

Хорошо известная и доступная технология 3D-печати методом послойного наплавления полимерного прутка (FDM или FFF) тоже может применяться в производстве металлических изделий. Для этого требуются специальные филаменты, но подходящее оборудование доступно даже малому бизнесу. В этом вся суть — сделать 3D-печать металлами максимально доступной.

Расходными материалами служат полимер-металлические филаменты, то есть композиты из пластиков с металлическим наполнителем. Такими композитами можно печатать на большинстве FDM 3D-принтеров, даже любительского класса, однако получаемые заготовки требуют серьезной обработки. После 3D-печати полимерное связующее необходимо удалить травлением или отжигом, после чего заготовку необходимо спечь до готового вида. Основная масса затрат, таким образом, приходится на оборудование для термической обработки и довольно дорогие расходные материалы, но в целом процесс остается самым дешевым из всех перечисленных.

Экструзионная 3D-печать полимер-металлическими филаментами применяется как в единичном, так и мелкосерийном производстве, не требует использования дорогих и опасных мелкодисперсных порошков, доступна малому и среднему бизнесу.

Главный недостаток состоит в трудоемкой термической обработке 3D-печатных заготовок, требующей дополнительного оборудования. Детали сложной геометрической формы зачастую необходимо печатать с поддержками, но до термической обработки опорные структуры удаляются относительно легко — как с обычных пластиковых моделей. Получаемые изделия демонстрируют относительно высокую пористость и подвержены значительной усадке в процессе термообработки, что необходимо компенсировать масштабированием на этапе подготовке 3D-моделей к печати.

PCBWay предлагает широкий перечень услуг, включая дизайн, прототипирование, сборку и серийное производство печатных плат, поставку электронных модулей, 3D-печать, механическую обработку и другие. Мы стремимся удовлетворить потребности мейкеров и производителей в электронике качеством, скоростью доставки и экономичностью.

Партнерский материал

3D-печать металлами на Formnext 2017

3D-печатные детали из инженерных филаментов способны потеснить металлические там, где достаточно их прочности и температурной стойкости. Недавно мы писали о том, какие пластики используются в промышленной FDM-печати и какая техника для работы с ними демонстрировалась на Formnext 2017. Сегодня продолжим тему выставки, перейдя к металлическим изделиям.

Спекание порошка

Производителей 3D-принтеров и расходных материалов серьезно занимает идея использования в печати сырья, изначально предназначенного для работы по технологии Metal Injection Molding, MIM. Мелкодисперсный металлический порошок с небольшим количеством связующего термопласта формуется под давлением, после чего запекается. Усадка в процессе может превышать 10%, реальное значение прогнозируемо и учитывается при производстве.

Вместо пресса и форм на первом этапе для получения заготовки вполне реально использовать 3D-принтер. Устоявшегося названия технологии производства пока нет: у Desktop Metal это BMD, Bound Metal Deposition. У Markforged — ADAM, Atomic Diffusion Additive Manufacturing. AIM3D называет это CEM, Composite Extrusion Modeling. Если сравнивать с MIM или печатью по технологии SLM, стоимость оборудования и единичного конечного изделия удается ощутимо снизить.

Desktop Metal и Markforged

Markforged и Desktop Metal предлагают комплексы оборудования, состоящие из FDM-принтера, моющей установки и печи. После печати деталь очищается от пластикового связующего снаружи и отправляется в печь, где обрабатывается в два этапа — сначала удаляются остатки пластика, а затем деталь запекается. В зависимости от сырья, возможно использование газовой атмосферы в печи, например аргона. Результат — деталь с плотностью до 99.7% у Markforged и до 99.8% у Desktop Metal, это к вопросу о пористости.

- Рабочая камера: 250 х 220 х 200 мм.

- Толщина слоя: от 50 мкм.

- Сопутствующее оборудование: станция очистки Wash-1, печь Sinter-1 или Sinter-2.

Компания предлагает принтер ExAM 255 и печь ExSO 90. Принтер работает не с филаментом или порошком, а прямо с гранулами для MIM. В остальном он похож на обычный FDM-аппарат и может печатать привычными пластиками, тоже из гранул — это еще и дешевле, чем использование филамента.

- Рабочая камера: 255 х 255 х 255 мм.

- Толщина слоя: от 20 мкм.

- Подача материала: с помощью комплектного или внешнего компрессора.

BASF в прошлом году анонсировала филамент Ultrafuse 316LX — коммерчески он пока недоступен, находится в процессе тестирования. Apium и Gewo 3D уже объявили о том, что «это работает». Привычный для FDM-принтеров пруток, но состоящий из порошка нержавеющей стали с пластиковым связующим материалом. Заявленная пористость детали после запекания — менее 2%. Можно печать металлом на обычном 3D-принтере, остается только найти подходящую печь для запекания. Fraunhofer IFAM именно это и демонстрирует, говоря о печати сталью, титаном, медью и другими металлами и сплавами с помощью настольного принтера Renkforce RF100 стоимостью менее 300€.

Струйная печать

Для формирования детали, которая будет подвержена запеканию, не обязательно использовать технологию FDM. Есть установки, которые работают как гипсополимерные принтеры, только с другим сырьем. Нанести слой порошка, в нужных местах зафиксировать жидким связующим, повторить. Полученные детали очистить от лишнего металлического порошка и запечь. С небольшими различиями в реализации, так работают Desktop Metal Production System, промышленные принтеры ExOne и установки Digital Metal DM P2500.

- Рабочая камера: 400 х 250 х 250 мм.

- Толщина слоя: от 100 мкм.

- Скорость печати: 30-60 с на слой.

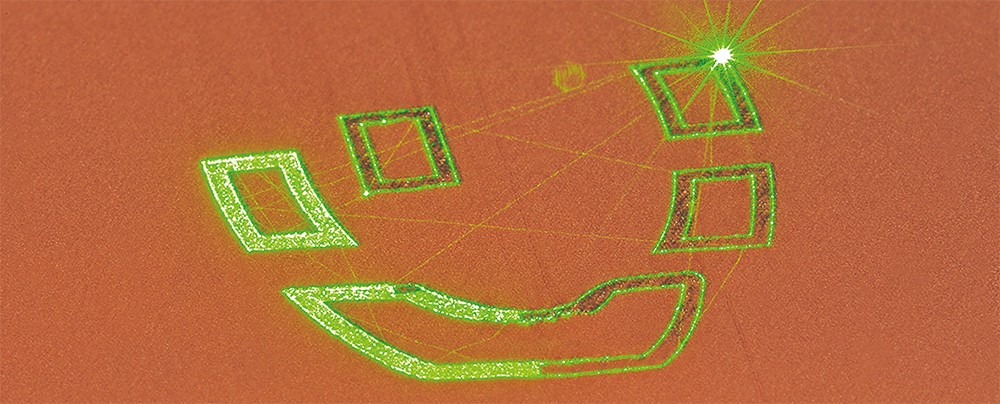

Да, их уже можно так назвать. Выборочное лазерное спекание и выборочное лазерное плавление. В первом случае температура нагрева слоя металлического порошка ниже температуры плавления, происходит спекание частиц. Во втором — порошок полноценно сплавляется. В этих областях на Formnext представляли свою продукцию как гиганты, так и новички.

Concept Laser, являющаяся частью GE, продемонстрировала принтер с рабочей областью 1,1 х 1,1 х 0,3 м. Называется ATLAS, оперирует киловаттным лазером и снабжен встроенным 3D-сканером.

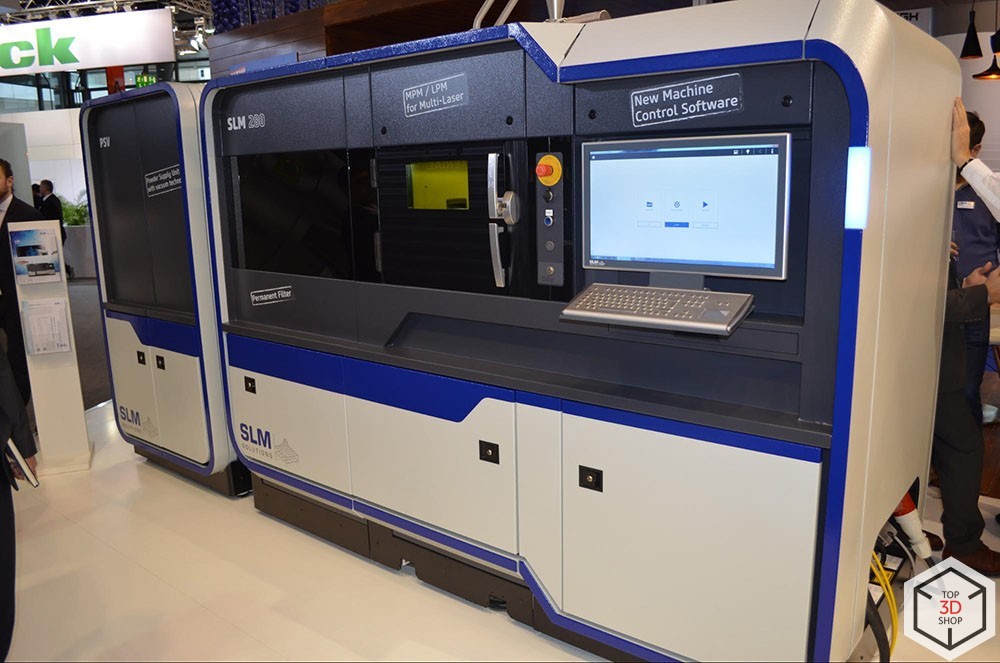

SLM Solutions показала SLM 800 — машину с камерой 500 х 280 х 850 мм. До четырех параллельно работающих лазеров, по 700 Вт каждый, плюс возможность автоматизации цепочки производства — ручные операции, от загрузки порошка до очистки готовой детали, исключаются. Более скромная установка, SLM 280, обновлена до версии 2.0 и теперь оснащается одним или двумя лазерами до 700 Вт, при рабочей камере 280 x 280 x 365 мм. К ней опционально предлагается автоматический податчик порошка.

Trumpf объявила, что ее TruPrint 5000 — самая быстрая машина среди одноклассников. Ее рабочая область — цилиндр диаметром 300 мм и высотой 400 мм, лазеров три штуки, по 500 Вт каждый. Плюс автоматизация перемещения «бочки» в рабочую зону и из нее — на станцию очистки.

SLM Solutions SLM 280 2.0

- Рабочая камера: 280 х 280 х 365 мм.

- Толщина слоя: от 20 мкм.

- Толщина стенки: от 150 мкм.

OR Laser предлагает ORLAS Creator, сравнительно компактный принтер, с рабочей областью в виде цилиндра диаметром 100 и высотой 110 мм. В этот раз на Formnext показали его модификацию — ORLAS Creator Hybrid, снабженный трехосевым фрезером. Идея в том, чтобы каждые 5-10 слоев обрабатывать наружные и внутренние поверхности детали на месте, что значительно увеличит точность и уменьшит необходимость в последующей постобработке.

Принтер от Aurora Labs, S-Titanium Pro, может работать по технологии спекания и плавления, но интереснее третий вариант — называется DED, Directed Energy Deposition. Идея метода в непосредственной подаче металлического порошка в зону работы лазера. Так можно, например, наплавлять металл на деталь для изменения ее конфигурации или ремонта.

Xact Metal представила XM300, новый аппарат с областью печати 254 x 330 x 330 мм, оснащенный двумя или четырьмя независимыми лазерами. Особенность подхода Xact Metal заключается в том, что в ее принтерах не используются зеркала управляемые гальванометрами. Перемещение зеркала осуществляется подобно движению головки в FDM-принтере, и в этом сразу плюс — луч лазера всегда перпендикулярен поверхности порошка. Второе преимущество — невысокая стоимость реализации. Главный минус — сложность достижения достаточной скорости перемещения лазера, здесь Xact Metal и разработала ряд ноу-хау, чтобы не отстать от конкурентов.

InssTek ставит на технологию DMT, Direct Metal Tooling. Это коммерческое название реализации DED, суть в подаче металлического порошка в зону работы лазера. Таким образом можно не только «выращивать» детали, но и изменять уже имеющиеся, модернизировать или ремонтировать, компенсируя износ. Остается добавить, что принтер InssTek MX-MINI, о котором преимущественно речь, является пятиосевым и обладает рабочей камерой 200 х 200 х 200 мм.

SPEE3D подошла к вопросу изготовления металлических деталей с неожиданной стороны. В конструкции принтера LightSPEE3D — шестиосевой манипулятор, перемещающий платформу для построения, и неподвижное сопло. Металлический порошок в этом сопле разгоняется до сверхзвуковой скорости и его частицы сцепляются с предыдущим слоем за счет деформации и нагрева при ударе. Подход позволяет достигать высокой скорости работы — производитель заявляет, что машина формирует до 100 граммов металлического изделия в минуту. Отдельным плюсом отмечается работа с алюминиевым и медным порошком.

При использовании лазера для спекания или сплавления металлического порошка возникает проблема с чистой медью. Обычно используются лазеры с длиной волны примерно 1000 нм, а в этом диапазоне медь очень хорошо отражает. Fraunhofer ILT, пока еще не как коммерческое решение, предлагает применять зеленый лазер с длиной волны 515 нм.

Курс на автоматизацию и доступность

Гиганты индустрии двигаются к увеличению печатной области и большей автоматизации производственного процесса, а новые игроки стремятся попасть на рынок, предлагая решения с некоторыми уникальными чертами. Это может быть выбор расходных материалов, высокая скорость изготовления детали, гибкость в эксплуатации. И обязательно — цена. Говорить о том, что в ближайшее время у каждого появится возможность печати металлом, нельзя, но двухэтапное производство изделий — печать и спекание, — должно сделать процесс значительно более доступным, по сравнению с SLS и SLM.

Когда вам потребуется оборудование для печати металлических деталей, обращайтесь в Top 3D Shop. Наши специалисты помогут вам определиться с выбором технологии производства, а затем — оборудования, подходящего для решения ваших задач.

Что такое 3D принтер по металлу

3D печать – это одно из самых сложных направлений в сфере современных технологий и является важным элементом в области современного производства. С помощью принтеров, осуществляющих трехмерную печать, открываются широкие возможности, в том числе для предпринимательской деятельности. Имеются все предпосылки для того, что такая технология в недалеком будущем заменит стандартные методы производства: литье, ковка и т. п. Данная статья ответит на вопросы: что такое 3D печать по металлу и каковы главные направления развития этой технологии.

Что такое 3D-принтер для металла

Это специальное устройство, которое дает возможность создавать металлические изделия и наносить специальные слои на формирующиеся детали. То есть формирование объекта принтером происходит послойно.

Первым делом при помощи компьютера и специальной программы создается виртуальная модель в трех плоскостях, разделенная на цифровые слои. В процессе печати объекта, из головки принтера на печатающую платформу выделяется жидкий металл или порошок, тем самым создавая начальный слой. Далее автоматически формируется следующий слой металла. Итак, слой за слоем, создается готовое изделие.

Данное устройство дает возможность для изготовления самых разнообразных изделий. Используемые современные разработки очень конкурентоспособны на фоне стандартных методик производства металлических объектов.

Какие работы могут выполняться

Технология 3D печати является многофункциональной. Ее применяют в своей деятельности как профессионалы, так и обычные любители. Спектр применения довольно обширен: изготовление сложных по форме металлических изделий, имитирование обычной ковки. Для этих целей не нужно привлекать дополнительное оборудование и устройства.

промышленный 3Д принтер

Промышленный 3D принтер способен напечатать даже двигатель для ракеты, который будет трудно отличить от оригинала, изготовленного стандартным способом. Отсюда следует вывод – эта технология может изготавливать почти любые металлические предметы.

Технологии печати

На данный момент используется всего 2 основных способа печати изделий из металла: струйная и лазерная технология. В обоих случаях происходит последовательное нанесение слоев металла (аддитивная технология), пока на выходе не получится требуемый объект. Но технологии не стоят на месте, разработчики развивают новые методы печати.

1. Струйная печать

Эта разновидность печати одновременно является и самой ранней и успешной в аддитивной технологии. Но здесь нужно четкое понимание того, что данный подход может применяться лишь для создания композитных (смесь металла с полимерами) деталей из-за специфики производства. Такой способ формирует любой трехмерный объект из порошковых материалов. Порошок смешивается с полимерами, которые помогают сырью связываться во время печати. Поэтому изготавливаемые по данной технологии изделия нельзя считать полностью металлическими.

Существует вариант, при котором композитный предмет переплавляется в цельнометаллический. Из-за пористости, данные изделия не обладают хорошей прочностью. Для ее повышения можно прибегнуть к пропитке модели бронзой или другим металлом.

Из-за невысокой прочности изделий данную технологию используют, прежде всего, при изготовлении сувениров.

2. Печать методом ламинирования

В данной технологии тонкие листы металла постепенно наносятся на платформу. Формирование происходит при помощи резки листов (металлической или лазерной) и их склеивания, в результате чего получается 3Д модель. В качестве расходного материала использоваться фольга.

Полученное изделие не является на 100 процентов металлическими. Это объясняется тем, что для придания целостности предмету применяется клей.

Главным достоинством является экономичность и близкое сходство получаемых деталей с макетом. Часто данный подход применяют для создания макетов.

3. Наплавка слоями

В данном случае в качестве сырья используются легкоплавкие металлы. Но чистые металлы или сплавы не используются, поскольку применение такого сырья влечет понятные проблемы из-за необходимости работы принтера при высоких температурах.

Изделие из BronzeFill до и после полировки

Учитывая это, разработчики остановились на композитных материалах, подобных тем, что используются в струйной печати. Например, BronzeFill – материал из термической пластмассы и бронзового порошка. Выполненные на его основе предметы, имеют высокую схожесть с оригиналом и податливы к шлифовке. Данные изделия нельзя считать цельнометаллическими, и их характеристики ограничены используемые в сырье композитами.

Этот метод активно применяется в промышленности. С его помощью можно создавать проводники и экранирующие материалы, что может сделать значительный прорыв в печати электронных плат.

4. Выборочная лазерная и электронно-лучевая плавка

Несмотря на хорошее качество элементов, изготавливаемых при помощи лазерного плавления, их использование не столь обширно из-за значительной пористости получаемых изделий, и следовательно, их малой прочности. Данная продукция может применяться в некоторых отраслях, но совершенно не может использоваться там, где требуется противостоять большим нагрузкам.

Титановый имплант, изготовленный с помощью электронно-лучевой плавки

Проблему решает замена лазерного спекания на лазерную плавку, которая отличается лишь температурной обработкой. Последняя технология активно используется в области получения однородных деталей, которые почти не отличаются от литых аналогов.

Схожий метод имеет электронно-лучевое плавление. Такие принтеры поставляет шведская компания Arcam. Данная технология почти как и предыдущая, но имеет ряд преимуществ: отсутствие электромеханических зеркальных комплексов и высокоскоростная манипуляция с электронными пучками. По остальным критериям она мало превосходит предшественника.

На видео представлена презентация печати методом селективного лазерного спекания.

Использование различных металлов и сплавов дает возможность для создания мелких партий изделий из металла, аналогичных оригиналу. Здесь не нужна развитая инфраструктура, за счет чего достигается существенная финансовая и ресурсная экономия. Технология активно применяется при изготовлении ортопедических протезов, газовых турбин и даже форсунок для реактивных двигателей.

5. Прямое лазерное аддитивное построение (CLAD)

Это не совсем технология для трехмерной печати, а скорее для 3D ремонта. Она применяется только в промышленности из-за узкого спектра применения.

Принцип работы заключается в нанесении порошка на дефектные участки детали с дальнейшим лазерным наплавлением.

Головка может перемещаться по пяти осям, меняя угол наклона и вращаясь относительно вертикальной плоскости. Это позволяет работать под любыми углами.

Данную технологию можно задействовать для ремонта крупных изделий, в том числе при обнаружении в них брака. К примеру, во Франции компания Beam использует данный подход для ремонта авиадвигателей и других крупных изделий.

Технология CLAD может использовать в работе герметичную камеру с инертной атмосферой, что необходимо для работы с металлами, которые поддаются оксидации (титан и т.п.).

6. Произвольная электронно-лучевая плавка (EBF3)

Данная технология нашла применение у специалистов НАСА. Так как в невесомости не представляется возможным работа с порошками, вместо них используются металлические нити. Работа аналогична послойной 3Д печати, но происходит с применением электронно-лучевой пушки для плавки.

Специалисты НАСА проводят испытания прототипа EBFȝ в условиях искусственной невесомости

Данная технология поможет создавать запасные детали на орбите, что избавит от необходимости их доставки с Земли.

Стоимость 3D принтера

Сейчас на рынке представлено большое количество 3D принтеров, позволяющих печатать трехмерные объекты из металла. Наиболее качественные промышленные принтеры могут стоить несколько десятков тысяч долларов США. Конечно, есть и более дешевые образцы, но их качество печати соответственно хуже. При этом разработчики постоянно совершенствуют свою продукцию, и следует ожидать, что в ближайшем будущем будут появляться все более дешевые принтеры, позволяющие печатать все более качественные изделия.

Читайте также: