Стружкообразование при резании металлов

Обновлено: 28.09.2024

жаропрочные сплавы / титановые сплавы / труды учёных ТПУ / электронный ресурс / стружкообразование / резание металлов / элементные стружки / сливные стружки / закономерности стружкообразования / экспериментальные исследования

Аннотация научной статьи по механике и машиностроению, автор научной работы — Полетика Михаил Федорович, Афонасов Алексей Иванович, Ласуков Александр Александрович

Рассмотрены некоторые результаты многолетних исследований процесса резания жаропрочных и титановых сплавов , которые проводились в Томском политехническом университете.

Похожие темы научных работ по механике и машиностроению , автор научной работы — Полетика Михаил Федорович, Афонасов Алексей Иванович, Ласуков Александр Александрович

Зависимость вида стружки от условий процесса резания при обработке пластичных материалов лезвийным инструментом

Текст научной работы на тему «Некоторые закономерности элементного стружкообразования при резании металлов»

МФ. ПОЛЕШКА, АЖ АФОНАСОВ, A.A. ЛАСУКОВ

НЕКОТОРЫЕ ЗАКОНОМЕРНОСТИ ЭЛЕМЕНТНОГО СТРУЖКООБРАЗОВАНИЯ

ПРИ РЕЗАНИИ МЕТАЛЛОВ

Рассмотрены некоторые результаты многолетних исследований процесса резания' жаропрочных и титановых сплавов, которые проводились в Томском политехническом университете.

В условиях большого разнообразия современных материалов, используемых в машиностроении и приборостроении, в процессе обработки резанием которых образуется несколько разновидностей элементных стружек, различающихся внешним и внутренним строением элементов и прочностью их связи друг с другом.

Как известно, основными параметрами, определяющими вид элементной стружки и ее переход в сливную стружку, являются свойства обрабатываемого материала, геометрия передней поверхности лезвия, толщина среза и температурно-скоростной фактор. Влияние последнего на характеристики элементного стружкообразования весьма существенно и позволяет, в частности, разделить весь диапазон изменения скорости резания на две части: низкотемпературный (микроскорости) и высокотемпературный. В настоящей статье рассматриваются закономерности стружкообразования, присущие высокотемпературным элементным стружкам, к которым мы условно относим все стружки, возникающие при температуре резания выше комнатной. В статье использованы как данные опытов авторов, так и результаты обобщения данных других исследователей. Из анализа литературы следует, что наиболее полное, на наш взгляд, исследование механики процесса резания малопластичных металлов было проведено Ю.А.Розенбергом [1].

С применением в промышленности жаропрочных и титановых сплавов, при резании которых образуется элементная стружка, были развернуты работы по исследованию процессов деформирования и разрушения при стружкообразовании и формировании поверхностных слоев (Клушин М.И., Романов К.Ф., Резников Н.И., Кривоухов В.А., Макаров А.Д., Талантов Н.В. и др.). Подобные исследования проводились учеными и в других странах (Мерчант М.Е., Филд М., Янг Н:, Командури Р. и др.). В этих исследованиях использовались самые разные методики, аппаратура, теории пластического течения и деформации, теплофизическйй анализ. Результаты этих исследований позволили описать процесс элементного стужкообразования как процесс периодический.

Образование элементной стружки есть в основном процесс плоской деформации -деформации сдвига. Конечный сдвиг или скол элемента происходит при напряжении, равном пределу текучести на сдвиг упрочненного до предела металла. В процессе образования одного элемента происходит деформация металла последующего элемента. Поверхность конечного сдвига элемента близка по своей форме к плоскости.

Высказано много гипотез, объясняющих механизм элементного стружкообразования при резании титановых сплавов.

Рядом исследователей (Дроздов H.A., Каширин А.И., Кудинов В.А. и др.) показано, что элементный процесс стружкообразования является причиной автоколебаний механизмов станка. Колебания силы резания с частотой сдвиговых процессов способствуют ухудшению качества обработанной поверхности. Это влияние проявляется в увеличении шероховатости поверхности и ее неоднородности., в характере распределения напряжений в поверхностном слое.

Появляющиеся микротрещины, зазубрины и вырывы на обработанной поверхности являются концентраторами напряжений и значительно снижают надежность и долговечность деталей машин [2]. Есть публикации, в которых авторы указывают на положительные моменты процесса элементного стружкообразования. Так в статье Ю.А.Розенберга, А.Н.Зеленского и А.К.Назарова [3] показано, что интенсивность износа инстру-

- . —г4" '. мента по задней поверхности значительно

меньше, когда в процессе резания имело Рис.1. Вид стружки, образующейся при резании тита- место образование элементной стружки, новых сплавов на оптимальных режимах Справедливость этого положения ими

проверена в довольно широком диапазоне условий резания. Аналогичные результаты получены и в работах А.Д. Макарова, Л.С. Сеченковой и др.

Ниже излагаются результаты теоретических и экспериментальных исследований влияния свойств жаропрочных и титановых сплавов, режимов резания на контактные характеристики элементного стружкообразования.

В процессе исследований изучалось поведение следующих параметров стружкообразования: угла скола элемента Ф, длины пластического контакта стружки с передней поверхностью Сь полной длины контакта С, средних контактных нагрузок и дн на передней поверхности, длины контакта на задней поверхности инструмента (фаска на задней поверхности), касательных и нормальных нагрузок на задней поверхности ть3 и оъ3-

Изучалось распределение контактных напряжений по длине контакта на задней поверхности инструмента, а также по длине режущей кромки. Замерялась средняя температура контакта. Измерялись геометрические параметры элементных стружек: шаг элементов ш, толщина стружек по выступам и толщина сплошного слоя стружки а2. В этих исследованиях использовались разнообразные методики и аппаратура.

Длина пластического и упругого контактов определялась по следам контакта на рабочих поверхностях инструмента, на корнях стружек, методом разрезного резца и по методике С.В.Михайлова (а/с 1514484). Угол скола Ф измерялся на корнях стружек, через специальный микроскоп и на шлифах стружек. Составляющие силы резания измерялись трехкомпонентными токарными динамометрами с тензодатчи-ками.

Распределение контактных напряжений исследовалось методом разрезного резца с использованием жесткого и высо-

Рис.2. Влияние скорости резания и подачи на угол скола элементов: резец ВК8 с у=+10°, ср=45°? а=10°; сплав ВТЗ-1 о - 8=0,145 мм/об; + - 8=0,265; А -S=0,37; х - 8=0,47 мм/об; сплав ВТ-6 - * - S=0,265 мм/об; сплав ВТ1 - о - S=0,265 мм/об

кочувствительного четырехкомпонентного динамометра типа «разрезной резец» [4].

Температура резания измерялась методом естественной термопары. Геометрические параметры стружки измерялись на шлифах стружек и корнях стружек.

В качестве режущего инструмента применялись резцы с механическим креплением пластин из твердого сплава марки ВК8, ВК4.

Механическое крепление пластин твердого сплава в специальных державках обеспечивало изменение геометрии режущего лезвия в следующих пределах: у от 0° до +10°,

а=10и5 ф от 45V75U? Х=0 к

Режимы .резания изменялись в следующих диапазонах: скорость резаншгУ от 5 м/мин до 100 м/мин, подача S от ОД мм/об *0,47 мм/об, глубина резания t от 1-5"3 мм. Обрабатываемые материалы -титановые сплавы марки ВТ1, ВТЗ-1, ВТ6, ОТ4 и жаропрочный сплав ЭИ698 (ХН73МБТЮ). Выбор этих сплавов обусловлен известной склонностью к элементному стружкообразованию.

При резании титановых и жаропрочных сплавов на оптимальных режимах резания типичным является образование стружки с относительно прочной связью между элементами. На рис.1 показана стружка, характерная при резании ■ титановых и жаропрочных сплавов на Рис.3. Влияние скорости резания и подачи на показатель оптимальных режимах. В дальнейшем сплошности: сплав ВТ1, резец ВК8 с у=+10°? ср=70°, подобный вид стружек будем называть а=10°; о - S=0,265mm/o6; О - 8=0,37мм/об; S=0,47mm/o6; сплав ЭИ698, резец ВК8 с у=+8°, ф=45°, а=10°; • - S=0,26 мм/об; сплав ВТЗ-1, резец ВК8 с у=4-Ю0, ф=45°, а=10°; о - 8=0,145 мм/об, + - 8=0,265 мм/об, А - S=0,37 мм/об, х - 8=0,47 мм/об

При элементном стружкообразова-нии основными параметрами, характеризующими деформацию, являются угол скола элемента Ф, шаг элементов ш, ха-

рактеристика сплошности к =

; На рис. 2, 3, 4 представлены экспериментальные данные, показывающие зависимость названных параметров от условий резания.

* Из данных (рис.2, 3) следует, что с увеличением скорости, толщины среза и механических свойств обрабатываемых материалов угол Ф растет, а показатель сплошности к, напротив, уменьшается - стружка приобретает все более выраженный элементный характер. "

Зависимость шага элементов т от скорости резания отражает более сложную картину происходящих процессов в зоне стружкообразования и на контактных поверхностях. При образовании суставчатой стружки имеет место нестабильность в зоне сдвига элементов, связанная с периодическим изменением напряжений сжатия, растяжения и напряжений сдвига, и нестабильность в зоне вторичной деформации, обусловленная процессом трения и схватывания в контактном слое.

С увеличением скорости резания растет температура, которая приведет к разупрочнению металла в зонах деформации и, как следствие, к снижению сопротивления пластическому деформированию. Вследствие этих процессов изменяется характер стружкообразова-ния. На рис.4 показано влияние скорости резания и свойств обрабатываемого материала на характер элементного стружкообразования, который выражается через шаг элементов т.

При стружкообразовании высокотемпературных элементных стружек контактный слой выполняет роль «арматуры», обеспечивающей определенную прочность связи элементов друг с другом. В этих условиях длина контакта превышает длину формирующегося элемента, то есть в контакте с передней поверхностью одновременно находятся несколько элементов,

Измерения длины упругого и пластического контактов, шага элементов показывают, что в зависимости от механических характеристик обрабатываемых материалов, режимов резания, переднего угла инструмента в контакте с передней поверхностью может находиться до Зх элементов и более

Отношения длины пластического контакта к полной длине контакта меняется в пределах от 0,3 до 0,8 (рис.6). Это отношение тем меньше, чем менее пластичен обрабатываемый материал. Существенно уменьшается оно с повышением скорости резания и увеличением переднего угла инструмента.

Причины такого изменения вели-

чины — кроются в том, что с ростом

скорости резания и снижением пластичности обрабатываемого материала уменьшается величина показателя сплошности к. При этом, естественно, уменьшается и толщина а.\ сплошного слоя и, как следствие, уменьшается жесткость стружки.

0 10 20 30 40 V, м/мин

Рис.4. Влияние скорости резания и подачи на шаг элементов стружки: сплав ВТ1, резец ВК8 с у=+10°, ф=70°, а=10°; о - S=0,265mm/o6; О - S=0,37mm/o6; сплав ЭИ698, резец с у-+80, ф=450, ос=100; ® - 8=0,26 мм/об, А - 8=0,36 мм/об; сплав ВТЗ-1, резец с у=+10°,

.Рис.5. Влияние скорости резания на отношение длины пластического контакта к шагу элементов: сплав ВТ1, резец ВК8 с у=+10°, ф=70°, а=10°; о - S=0,265mm/o6; сплав ВТ6, резец ВК8 с у=+10°, ф=70°, а=10°; о - S=0,265mm/o6; сплав

0,8 0,7 0,6 0,5 0,4 0,3 0,2

Рис.6. Влияние скорости резания на отношение длины пластического контакта к общей длине контакта стружки с резцом: сплав ВТ1, резец ВК8 с у=+10°, ф=70°, ос=10°; о -8=0,265мм/об; сплав ВТ6, резец ВК8 с у=+10°, ф=70°, а=10°; о - 8=0.265мм/об; сплав ЭИ698, резец В18 с у=+8°, ф=45°, а=10°; * - 8=0,26 мм/об, сплав BT3-1, резец BKS с у=+Ю°, Ф=45°, а=10°; + - S=0,265 мм/об

скорости резания связана еще с другой особенностью титановых сплавов -очень высокой активностью титана по отношению к атмосферным газам. Температурно-скоростной фактор усиливает эту активность.

Исследования распределения контактных напряжений на передней поверхности инструмента при резании титановых сплавов показали, что в отличие от сливного стружкообразова-ния, когда кривая контактных давлений имеет четко выраженную горизонтальную площадку, при резании малопластичных материалов, в том числе и титановых сплавов, эта кривая плавно снижается от режущей кромки к границе контакта стружки с резцом

рис.7 показаны эпюры кон-

тактных напряжений на передней поверхности при резании титанового сплава ОТ4 на скорости, обеспечивающей среднюю контактную температуру порядка 500°.

Для анализа связей между явлениями в зоне сдвигов к в контакте на передней поверхности инструмента необходимо знать координату центра давления на передней грани. Имея эпюры контактных давлений, нетрудно путем их обмеров определить координату точки приложения нормальной силы, т.е. положение центра давления стружки на резец.

Для эпюр нормальных контактных' напряжений, полученных при резании титанового сплава ОТ4, относительная координата цен-С

тра давления равна —=0,26+0,28.

При известной координате центра давления на передней поверхности можно определить точку приложения силы Мф на плоскости скалывания элемента. Так из схемы элементного стружкообразования (рис.8) следует, что

откуда несложно найти, что относительное расстояние точки приложения силы Мф от режущей кромки будет равно

Процесс стружкообразования. Классификация стружки

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на поверхности инструмента. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично.

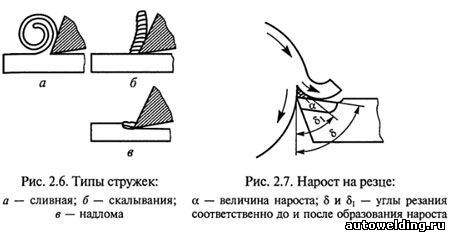

При резании различных материалов образуются следующие стружки (рис. 2.6): сливные (непрерывные), скалывания (элементные) и надлома.

Сливная стружка (рис. 2.6, а) образуется в процессе резания пластичных металлов (например, мягкой стали, латуни) при высокой скорости резания, малых подачах и температуре 400. 500 °С. Образованию сливной стружки способствует уменьшение угла резания δ (при оптимальном значении переднего угла γ) и высокое качество СОЖ (смазочно-охлаждающая жидкость). Угол резания δ= 90° - λ = α + β, где α — задний угол резания; β — угол заострения.

Стружка скалывания (рис. 2.6,5) состоит из отдельных связанных один с другим элементов и имеет пилообразную поверхность. Такая стружка образуется в процессе резания твердой стали и некоторых видов латуни при малой скорости резания и больших подачах. При изменении условий резания стружка скалывания может перейти в сливную, и наоборот.

Стружка надлома (рис. 2.6, в) образуется при резании мало- пластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов, ее глубина составляет от сотых долей до нескольких десятых долей миллиметра. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т.е. происходит так называемый наклеп обрабатываемой поверхности.

Чем мягче и пластичнее обрабатываемый металл, тем интенсивнее процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе возрастают с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в два-три раза больше, чем при работе острозато- ченным инструментом. Применение СОЖ (смазочно-охлаждающая жидкость) значительно уменьшает глубину и степень упрочнения поверхностного слоя.

При обработке металлов и, особенно, пластичных материалов (например, резцом) в непосредственной близости к режущей кромке резца на его переднюю поверхность налипает обрабатываемый материал, образуя металлический нарост. Этот нарост имеет клиновидную форму, а его твердость в два-три раза превышает твердость обрабатываемого материала. Являясь «продолжением» резца, нарост (рис. 2.7) изменяет геометрические параметры резца (δ11 — угол резания с учетом нароста), участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец.

При обработке нарост периодически скалывается и образуется вновь; отрыв частиц нароста происходит неравномерно по длине режущего лезвия, что приводит к мгновенному изменению глубины резания. Эти периодически повторяющиеся явления увеличивают шероховатость обработанной поверхности. При скорости резания v < 5 м/мин и обработке хрупких металлов, например чугуна, нарост, как правило, не образуется. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. Наибольший нарост на инструменте из быстрорежущей стали образуется при скорости резания v = 10. 20 м/мин, а на инструментах из твердых сплавов — при и v >90 м/мин. На этом основании не рекомендуется производить чистовую обработку на этих скоростях.

С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1. 0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает.

Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности, увеличивать передний угол лезвия γ (например, при γ= 45° нарост почти не образуется) и применять СОЖ. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.

Процесс образования стружки

В машиностроении обработка металлов резанием осуществляется различными режущими инструментами , отличающимися между собой по форме и размерам. Но принцип работы и снятие срезаемого слоя у всех видов режущих инструментов одинаков. Проследим его на примере работы токарного резца. Головка резца представляет собой клин, который под действием приложенной к нему внешней силы Р вдавливается в металл и, срезая с него слой, превращает срезаемый слой в стружку ( рис. 253 ). При этом имеют место деформации: упругая, пластическая, а затем— разрушение. При обработке пластического металла (стали, меди, латуни и т. п.) наибольшее место занимает пластическая деформация.

В процессе образования стружки на внешней стороне срезаемого слоя происходят следующие фазы стружкообразования:

- Под действием внешней силы Р (рис. 253) резец (клин) вдавливается в металл. В срезаемом слое возникают упругие, а затем пластические деформации и создается сложное напряженное состояние как впереди передней поверхности, так и ниже линии среза I — I ( рис. 253, а ).

- Вдавливаясь далее в металл, резец производит последующее сжатие срезаемого слоя. Пластические деформации нарастают и наступает момент, когда металл, находящийся перед передней поверхностью, выпучивается вверх ( рис. 253, б ), появляются деформации растяжения. Упругие и пластические деформации распространяются далее вперед.

- Когда пластические деформации дойдут до своего предела и напряжения превзойдут силы сцепления частиц металла, происходит отрыв или скалывание элемента 1 от основного материала по плоскости скалывания А1В1.

Рис. 253. Схема процесса образования стружки.

В процессе резания металлов и стружкообразования происходят сложные физические процессы, сопровождающиеся многими внутренними и внешними явлениями.

Образование и скалывание элемента стружки в процессе резания происходит при больших напряжениях, соответствующих пределу прочности данного металла.

Научное обоснование явлений, происходящих при резании металлов, было впервые выполнено в России. Опубликованные профессором Петербургского горного института И. А. Тиме труды «Сопротивление металлов и дерева резанию» в 1870 г., а затем «Мемуар о строгании металлов» в 1877 г. Были переведены на французский и немецкий языки. После этого И. А. Тиме был признан основоположником науки о резании металлов. Профессор И. А. Тиме установил, что скалывание элементов стружки происходит по поверхности, названной им плоскостью скалывания, а угол ψ (рис. 253), определяющий положение этой плоскости, он назвал углом скалывания. Величина угла скалывания ψ для всех вязких металлов постоянная, равная 145 — 150°; она не зависит от положения передней поверхности резца.

Деформации металла в срезаемом слое происходят между плоскостью скалывания и передней поверхностью резца в пределах угла η, названного И. А. Тиме углом действия.

Глубокие и обширные исследованиями стружкообразования были проведены русским ученым А. Г. Усачевым в 1908 г.

Деформациям срезаемого слоя сопутствует ряд физических явлений: усадка стружки, появление опережающих трещин и нароста на резце, теплообразование и нагрев материала, трение и сопутствующий ему износ, возникновение вибраций.

В результате удаления срезаемого слоя с обрабатываемой поверхности образуются три вида стружки: скалывания, сливная и надлома.

Стружкой скалывания ( рис. 254, а ) называют стружку, элементы которой остаются соединенными между собою, образуя сплошную ленту с гладкой внутренней стороной, примыкающей к передней поверхности резца, и наружной стороной с зазубринами в местах скалывания отдельных элементов. Сливной стружкой ( рис. 254, б ) называют стружку, у которой отсутствуют зазубрины на внешней стороне. Стружкой надлома называют отдельные элементы неопределенной формы ( рис. 254, в ), не соединенные между собой, получающиеся при обработке хрупких металлов (чугун, фосфористая бронза и др.). Вид получающейся стружки зависит от качества обрабатываемого металла, режимов резания, геометрии режущего инструмента. Однако следует отметить, что при обработке одного и того же пластичного или хрупкого металла могут получиться все виды стружек, так как пластичность и хрупкость являются состоянием вещества, а не его свойствами.

Рис. 254. Виды стружек: а — скалывания; б — сливная; в — надлома.

Усадкой стружки называют ее укорочение и утолщение по сравнению с длиной и шириной срезанного слоя вследствие пластических деформаций обрабатываемого металла. Величина усадки стружки является одним из приближенных способов оценки деформации обрабатываемого материала:

где К — усадка стружки; L0 — путь резца в теле заготовки; L — средняя длина стружки.

Как видно, величина усадки показывает, во сколько раз укоротился снятый слой металла и характеризует пластичность металла, т. е. его способность претерпевать под действием силы большие или меньшие пластические деформации. Чем пластичнее металл, тем больше величина усадки.

О процессе стружкообразования при резании металлов Текст научной статьи по специальности «Механика и машиностроение»

Аннотация научной статьи по механике и машиностроению, автор научной работы — Розенберг Ю. А.

Рассматриваются основные закономерности процесса стружкообразования при резании металлов и, в частности, влияние условий резания на тип стружки.

Похожие темы научных работ по механике и машиностроению , автор научной работы — Розенберг Ю. А.

Сопоставительный анализ методов расчета процесса резания (к разработке аналитической методики расчета процессов резания)

Влияние температуры на сопротивление пластическим деформациям в зоне пластического контакта на передней поверхности при резании

Текст научной работы на тему «О процессе стружкообразования при резании металлов»

О ПРОЦЕССЕ СТРУЖКООБРАЗОВАНИЯЛРИ РЕЗАНИИ МЕТАЛЛОВ

29. Тахман С.И. Исследование вопросов механики процесса резания при фрезеровании сталей твердосплавными цилиндрическими фрезами. Автореф. дис. канд.техн.наук- Томск, 1967, -19 с.

30. Розенберг Ю . А ., Тахман С.И. Силы резания и методы из определения: в двух частях. Часть 1. Общие положения: Учеб. пособие.-Курган: изд-во КМИ, 1995.- 128 с.

31. Кушнер B.C. Основы теории стружкообразования: В 2-х кн. Кн. 1 Механика резания: Учеб, пособие. - Омск: изд-во ОмГТУ. 1996, - 130 с.

32. Розенберг A.M., Розенберг O.A. Механика пластического деформирования в процессе резания и деформирующего протягивания - Киев: Наук. Думка, 1990, - 320 с.

33. Пол етика М.Ф. Контактные нагрузки на режущих поверхностях инструмента. - М.: Машиностроение, 1969. - 150 с.

34. Кушнер B.C. Основы теории стружкообразования. В 2-х кн. Кн. 2: Теплофизика и термомеханика резания: Учеб. пособие. - Омск: изд-во ОмГТУ, 1996. - 135 с.

35. Кушнер B.C. Термомеханическая теория процесса непрерывного резания пластичных материалов. - Иркутск: Изд-во Ирк. ун-ва, 1982. - 180 с.

36. Пол етика М.Ф. Приборы для измерения сил резания и крутящих моментов - М. - Свердловск: Машгиз, 1962. - 108 с.

37. Розенберг Ю. А., Тахман С.И. Силы резания и методы их определения: в двух частях. Часть 2. Расчет сил резания при различных видах обработки: Учеб.пособие. - Курган: изд. КМИ, 1995. -

38. Розенберг Ю. А. Создание нормативов по определению сил резания с использованием теоретических зависимостей процесса резания // Вестник машиностроения. 2000. № 9 С 35-40.

39. Розенберг Ю. А . Методы аналитического определения степени деформации металла стружки при резании // Вестник машиностроения. 2001. № 3 С 34-38.

40. Общемашиностроительные нормативы режимов резания для обработки концевыми фрезами на станках сЧПУ (временные)-М. НИИМАШ. 1980.-71 с.

Курганский государственный университет

УДК 621.91.(09) Р 64

О ПРОЦЕССЕ СТРУЖКООБРАЗОВАНИЯ ПРИ РЕЗАНИИ МЕТАЛЛОВ

В одной из последних своих работ профессор М.Ф.Полетика рассматривает процесс элементного стружкообразования [1]. При этом за отправную точку он берет элементное стружкообразование, а сливная стружка рассматривается как частный случай. Элементное стружкообразование имеет две зоны: низкотемпературную и высокотемпературную. Отделение сформировавшегося элемента стружки М.Ф.Полетика связывает с возникновением трещины в окрестности режущей кромки инструмента и с наличием в этой области растягивающих напряжений.

Следует отметить, что одно из наиболее полных исследований процесса элементного стружкообразования было выполнено автором статьи совместно с учениками В.И.Карновым и И.Б.Филипченко (при резании малопластичных металлов,, в Томском политехническом институте) [2,3], А.Н.Зелинским и А.К. Назаровым (при резании сталей, в Курганском машиностроительном институте) [4]. При этом на основании результатов, полученных с помощью методов скоростной киносъемки, искажения координатных сеток,

изучения распределения твердости в зоне стружкообразования, измерения сил резания и длин контакта стружки с передней поверхностью инструмента в процессе образования отдельного элемента и др. была разработана схема образования элементной стружки [2].

Проведя анализ многочисленных кинокадров корней стружек мы не обнаружили наличие видимых трещин. Приведенные автором [1] рисунки стружек с наличием трещин, полученных А.М.Розенбергом [5] и М.Г.Гольдшмидтом [6] не могут служить подтверждением его выводов. Исследования А.М.Розенберга были выполнены при резании мягкого, малоуглеродистого и вязкого железа в зоне неустойчивого наростообразовавния. При этом можно было получить все, что угодно. В частности было получено, что при увеличении толщины срезаемого слоя элементная стружка переходит в сливную, что противоречит общим положениям. В то же время при образовании элементной стружки степени деформации значительно больше, чем при образовании сливной стружки, что вполне объяснимо. М.Г. Гольдшмидт показывает отделение элемента стружки при резании латуни ЛС-59-1 с большими передними углами (]=+30°), когда радиальная составляющая силы резания действительно имеет отрицательное значение. При резании с другими передними углами радиальная составляющая на передней поверхности инструмента всегда положительна. .

На наш взгляд процесс стружкообразования при резании металлов имеет следующие основные закономерности.

Срезаемый слой превращается в стружку в результате процессов пластической деформации. Основными видами этой пластической деформации являются деформация сдвига и деформация сжатия (при больших передних углах возможно появление деформации растяжения). Соотношение между этими вилами деформации определяется соотношением размеров срезаемого слоя, величиной переднего угла инструмента, механическими и теплофизическими свойствами обрабатываемого материала, температурно-скоростным фактором и контактными процессами на передней поверхности инструмента. Но основным видом пластической деформации, особенно в конечной стадии образования стружки, является сдвиговая деформация.

Процесс пластической деформации при образовании стружки во всем диапазоне изменения режимов резания имеет периодический характер, взаимосвязанный с колебательными движениями элементов технологической системы [7,8]. В работе [9] это явление называется неоднородностью пластической деформации. Исследования с помощью сканирующей и просвечивающей электронной микроскопии показали, что даже при образовании так называемой сливной стружки сдвиговой процесс происходит неоднородно, вызывая появление четко очерченных пластин, разделенных очень узкими пачками плоскостей, названных фронтами сдвига. Толщина таких пластин (в случае образования так называемой сливкой стружки) изменяется микрометрами. Поэтому, считая, что сливная стружка имеет в основной своей массе постоянный угол текстуры, мы допускаем определенную неточность. Процесс стружкообразования во всем диапазоне изменения условий резания носит циклический характер. При малых амплитудах изменений процесса пластической деформации получаем сливную стружку (правильнее называть ее псевдосливной стружкой). С увеличением амплитуды сливная стружка переходит в суставчатую и элементную.

Важнейшей характеристикой свойств обрабатываемого материала является предельная величина степени деформации (предельная величина относительного сдвига или предельная величина интенсивности деформации), эта такая величина степени деформации,

О ПРОЦЕССЕ СТРУШООЕРАЗОВАНИЯ ПРИ РЕЗАНИИ МЕТАЛЛОВ

при которой начинается процесс разрушения. Предельная величина степени деформации

зависит от свойств обрабатываемого металла и температурно-скоростного фактора.

Действительная максимальная степень деформации при резании зависит от величины переднего угла инструмента, соотношения толщины и ширины срезаемого слоя и контактных процессов на передней поверхности инструмента.

Именно соотношение между действительной максимальной степенью деформации в процессе резания и предельной степенью деформации данного обрабатываемого материала определяет амплитуду колебаний процесса пластической деформации в зоне стружко-образования и тип стружки. С увеличением этого соотношения амплитуда этих колебаний возрастает.

При достижении действительной максимальной степени деформации в процессе резания величины предельной степени деформации обрабатываемого металла начинается процесс разрушения, в результате чего происходит полное или частичное отделение сформировавшегося элемента стружки. Сам процесс разрушения может сопровождаться появлением микро и макротрещин.

При резании с высокими скоростями (8 м/сек и более) или при резании материалов с низкими значениями коэффициента теплопроводности (титановые сплавы) в зоне конечной сдвиговой деформации создаются условия адиабатического процесса. В результате в этой зоне резко повышаются температуры, что приводит к уменьшению сопротивления сдвиговой деформации. Предельные и действительные степени деформации увеличиваются, соотношение между действительной и предельной степенями деформации и амплитуда колебаний процесса колебания пластической деформации в зоне стружкообразования возрастают. Деформации, в основном, сосредотачиваются в узкой зоне элемента стружки и образуется стружка локального сдвига [10,11].

I. По летика М. Ф. Контактные условия как управляющий фактор при элементном стружкообра-зовании. /Сб. научлр. «Прогрессивные технологические процессы в машиностроении». Томск: ТПУ, 1997,

. 2. Резание металлов и инструмент /Под ред. А.М.Розекберга. -М. -.Машиностроение, 1964,228 с.

3. Розенберг Ю . А. Вопросы механики процесса резания малопластичных металлов. /Сб. «Обрабатываемость жаропрочных и титановых сплавов». - Куйбышев: КАИ, 1963, с.93-102.

4. Резание металлов и технологическая точность деталей в машиностроении (часть 1) /Под ред. Ю.А.Розенберга и В.П.Пономарева. -Курган: КМИ, 1968,235с.

• 5. Розенберг A.M. Экспериментальное исследование процесса образования металлической стружки // Изв. Сибирского технологического института, т.51, вып.4., 1929, 58 с.

6. Гольдшмидт М. Г. Исследование напряженно-деформированною состояния в зоне резания: Автореф. дис. канд.техн.наук. -Томск:Т11И, 1966, - 170 с.

7. Black J. Т. On the Fundamental Mechanism of Large Stain Plastic Deformation. Electron Microscopy of Metal Cutting Chips. - Trans ASME, 1970,2. P. 132-152.

8. Black J. T.Shear Front - Lamella Structure in Large Stain Plastic Deformation Processes. - Trans ASME, 1970, 2. P.311-321.

9. Старков B.K. Технологические методы повышения надежности обработки на станках с ЧПУ. -М.: Машиностроение, 1984. 120 с. ; :

10. Komanduri R., Brown R. Н. On the Mechanies of chip Segmentation in Machining.- Trans

ASME, 1981,1 P Л 45460.

II. Komanduri R., Schroeder Т., Hazra J., Turkovich B.F., Flom D. G. On the Catastrophic Shear Instability in High - Speed Machining of an Aisi 4340 Steel. - Trans ASME, 1982,2.P.149-160,

Читайте также: