Сварка металлов и сплавов

Обновлено: 14.05.2024

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

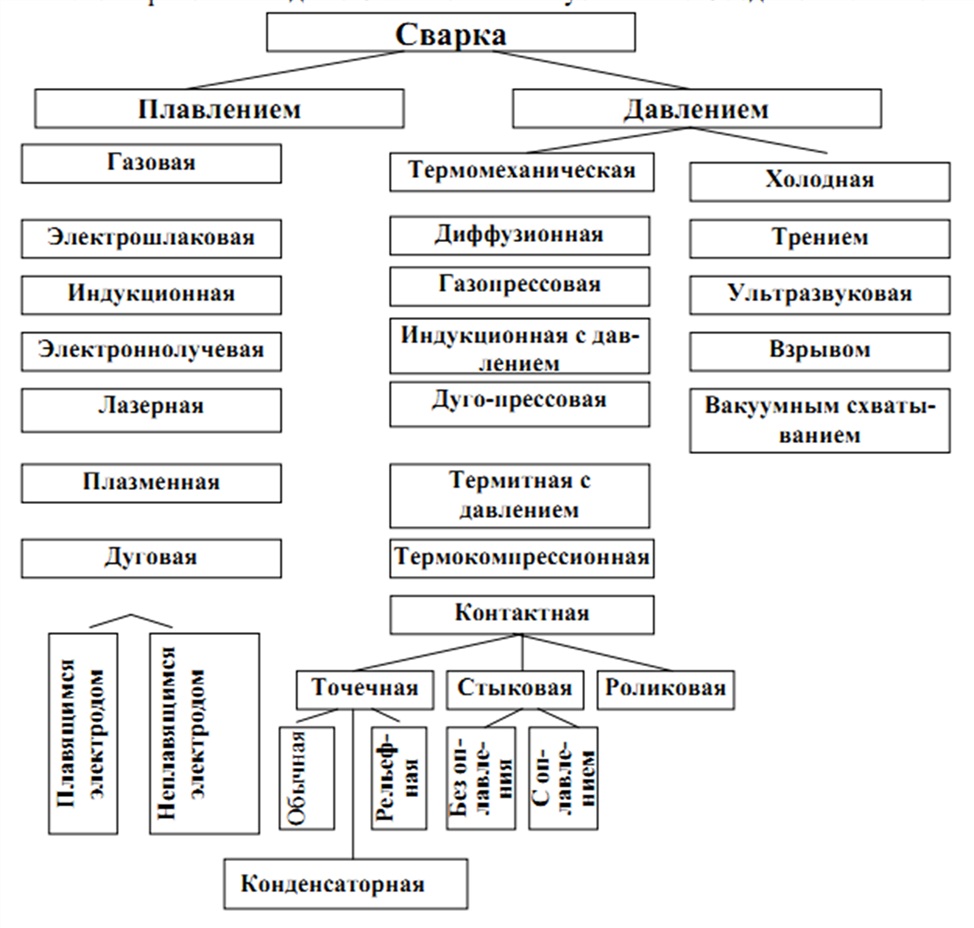

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

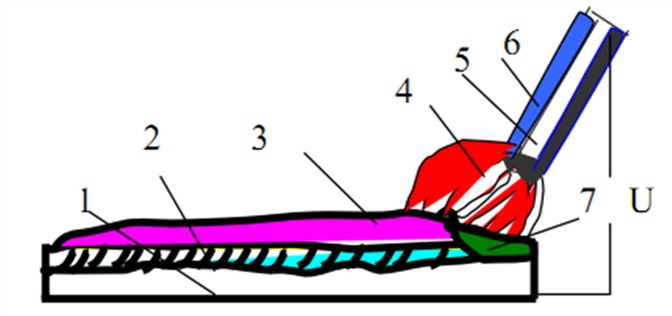

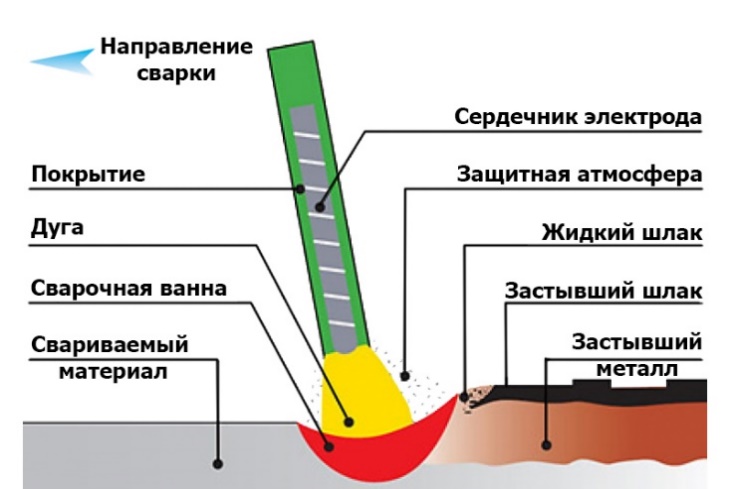

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

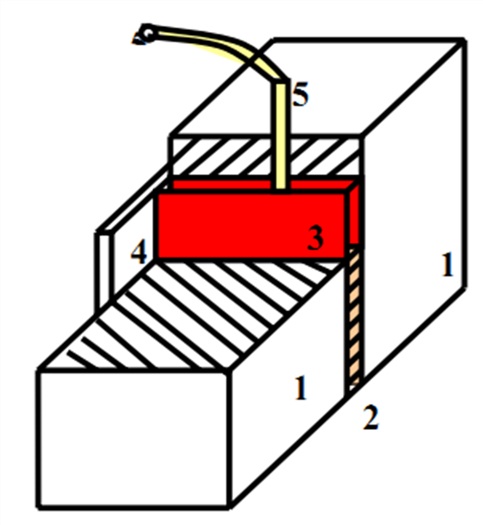

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

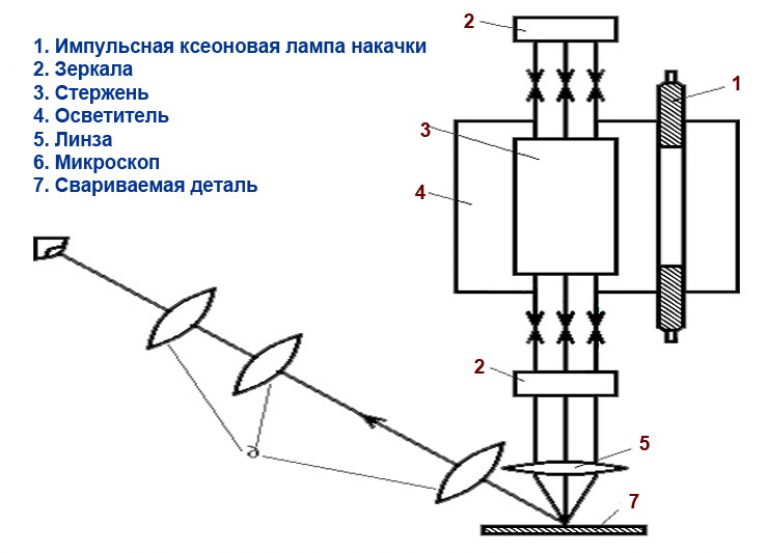

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

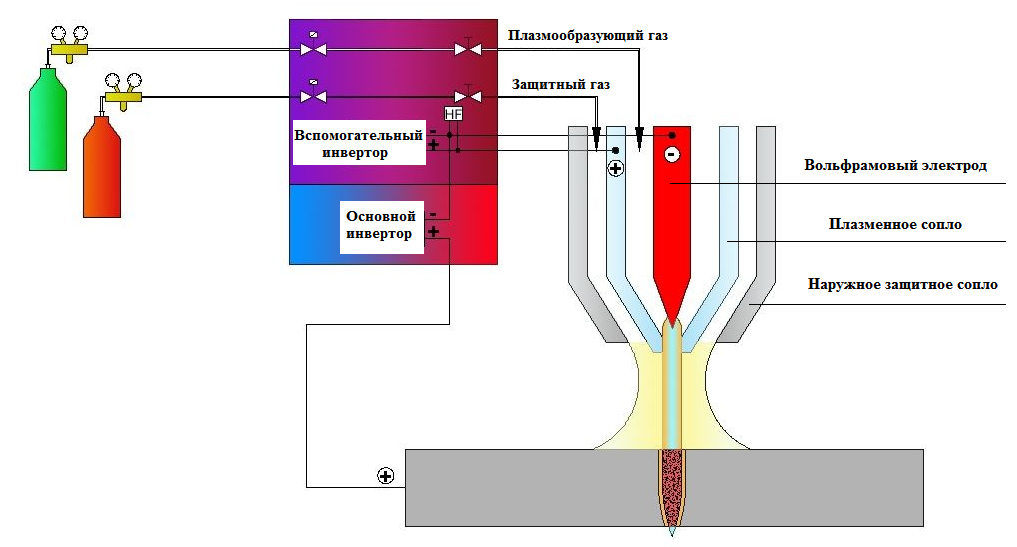

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Виды сварки

Сварка - высокопроизводительный, экономически выгодный технологический процесс стыковки металлов, применяемый практически во всех сферах жизнедеятельности. Сказать однозначно какая бывает сварка затруднительно поскольку на сегодняшний день насчитывается более 50 разных способов, каждому из которых характерны определенные особенности и отличия.

Классификация способов сваривания

С помощью сварки создают самые разные по сложности металлоконструкции посредством соединения однородных и разнородных металлических сплавов между собой, а также с некоторыми видами неметаллических материалов, например, графитом, керамикой, стеклом, пластмассой.

Сущность процесса сваривания состоит в том, что вследствие воздействия электрической дуги расплавляется электрод, образуя при этом сварочную ванну. Расплавленный металл электрода смешивается с основным материалом, при этом на поверхность всплывают шлаки, выступая в качестве защитной пленки. После затвердевания металла образуются сварные соединения.

Учитывая сколько видов сварки существует, очень важно правильно выбрать способ, поскольку от этого зависит не только аккуратность и качество сварного соединения, но также стоимость работы.

Все виды сварки разделяются на три больших класса: термический, термомеханический, механический. В каждый из классов входят разные типы сварки, проводимые с помощью разного оборудования и образующие надежные и прочные стыки.

Термический класс

Сварочные работы этого класса выполняются посредством плавления кромок свариваемых друг с другом элементов. Сперва в месте стыковки возникает сварочная ванна и после ее отвода выполняется шовное соединение.

Виды термической сварки разделяются на несколько подклассов: газовая, термитная, электронно-лучевая, лазерная, плазменная, электрическая дуговая стыковка материалов.

Последняя разновидность считается самой распространенной. Она не требует применения специальных приспособлений и инструментария.

Дуговая сварка

Принцип электродугового метода основан на воздействии тепловой энергии, образуемой электрической дугой. Прежде чем приступать к свариванию необходимо тщательно очистить стыкуемые кромки от пыли, следов масла, ржавчины и других загрязнений.

Дуговой технологический процесс считается наиболее простой и универсальной методикой. Она востребована при необходимости создать небольшие швы, а также при проведении монтажных работ, в том числе и в труднодоступных местах.

Существуют следующие виды сварки дуговым способом:

- ручная;

- электродная;

- в среде защитного газа;

- автоматическая под флюсом.

Для создания швов применяют плавящиеся и неплавящиеся электроды, переменный и постоянный ток. Для каждого металла технология подбирается индивидуально.

Газовая сварка

Это электродуговой способ, подразумевающий сваривание в защитной газовой активной или инертной среде. Различают две разновидности сварки: МИГ и МАГ, отличающиеся механическими характеристиками используемых материалов.

Свариванию материалов в газовой среде характерны следующие преимущества:

- отменное качество сварных соединений;

- возможность стыковки в разных пространственных положениях;

- легкость процесса за счет автоматизации и возможность наблюдать за образованием стыка.

В числе минусов отмечают необходимость использовать защитные меры, противостоящие тепловой и световой радиации дуги, а также вероятность нарушения газовой защиты в случаях сдувания струи.

Лучевой способ

Сварочный процесс происходит в вакууме, благодаря чему можно достичь безупречного качества соединительного шва. К заготовке передается мощный поток энергии, электроды вступают в реакцию с компонентами материала ускоряя процесс разогрева до температуры плавления.

Используются лучевые виды сварок в работе с микроэлементами, потому что здесь без осложнений можно отрегулировать луч до размеров микрона в диаметре.

Термитный способ

Уже из названия можно понять, что процесс сваривания осуществляется с применением термита - специального порошкообразного материала, основными составляющими которого являются соединения алюминия или магния, железной окалины.

Методика образует прочные швы и пользуется популярностью для стыковки рельсов, труб и для наплавки массивных деталей.

Электрошлаковая техника

В осуществлении сварочных работ относительно новый метод. Свариваемые элементы обволакиваются шлаком, предварительно разогретым до температуры, превышающей плавление проволоки и самого материала.

С помощью технологии в один проход можно заполнять большие разрывы. Образующаяся защитная ванна обеспечивает безупречное качество шва путем выдвигания на поверхность самых нестандартных металлических соединений.

Электрошлаковая методика подходит для выполнения самых сложных швов и создания крупногабаритных высокоточных деталей благодаря отсутствию трещин и пустот в соединениях.

Термомеханический класс сварки

Это комбинированные виды сварки металла, выполняемые с применением повышенной температуры и механических усилий. Как правило применяется способ для соединения малогабаритных деталей, которые стыковать обычными классическими методами невозможно.

Рабочий процесс выполняется с помощью электродов-губок, в которых одновременно крепится две части изделия. Основные виды сварки термомеханического класса - кузнечная, контактная и диффузионная.

Кузнечная техника

Выполняется с помощью ручных инструментов. Металл вначале раскаляется, потом дна на другую нахлестываются детали и сверху молотком наносятся удары.

Чтобы достичь максимально качественных соединений предварительно необходимо тщательно очистить заготовки от налетов и образовавшихся на поверхности окислений.

Данный способ подходит не для всех металлов. Весомым недостатком считается низкая производительность. Поэтому кузнечное дело активно вытесняют другие более современные и технологичные типы сварок.

Контактная сварка

Процесс сваривания выполняется следующим образом. Нагрев поверхности достигается за счет прилегания к изделию поверхности иглы. Металл подготавливается методом механического осадочного воздействия или сдавливания. Потом через инструмент с необходимым диаметром подается электрический ток.

Благодаря химическому воздействию атомов металла даже самые мелкие элементы можно сваривать с максимальной надежностью и прочностью.

Виды сварок металла контактной техникой разделяют на стыковые, роликовые и точечные. Такие способы активно применяются в машиностроении и других промышленных направлениях.

Диффузионный способ

Применяется для материалов с плохими контактирующими свойствами. Основан метод на процессе диффузии атомов при повышенном уровне вакуума. Верхний слой свариваемой поверхности нагревается до аналогичной плавлению температуры. Посредством усиленного механического воздействия осуществляется контакт и стыковка, при этом 20 Мпа должна составлять минимальная мощность сжатия.

Процесс стыковки происходит в специальной камере. Помещаемые в нее детали длительное время выдерживаются под воздействием электрического тока.

Механический класс

Классификация способов сварки включает еще одну разновидность - механическую состыковку материалов, выполняемую путем физического воздействия на них. В данном случае нет необходимости применять температуру плавления. Нагревание происходит при переходе механической энергии в кинетическую и при достижении момента плавления изделия соединяются прочными швами.

Механические классы сварки подразумевают применение нескольких эффективных технологий.

Способ трения

В большинстве случаев сваривание трением используется для стержневых конструкций и труб с небольшим диаметром. Процесс автоматизированный и происходит в специальных установках в шпиндель которых фиксируются рабочие заготовки. Движущуюся деталь машина перемещает к неподвижной, в результате элементы нагреваются и происходит оплавление.

Техника позволяет варить состоящие из разных сплавов металлы, быстро выполняет нужные задачи и отличается экономичностью.

Холодная сварка

Механическая сварка холодным видом востребована при необходимости состыковать трубы, проволоки или шины. Соединяются заготовки вследствие деформирования пластических материалов при воздействии давления от 1 до 3 Гпа. При этом температура может быть даже минусовой.

Свариваемые поверхности нужно хорошо очистить от загрязнений и ржавчины. Поскольку происходит стыковка на межатомном уровне, то соответственно поверхности элементов должны быть безупречно обработанными и идеально ровными.

Сварка взрывом

Соединение деталей этим способом происходит посредством пластической синхронной их деформации. К надежно закрепленной мишени параллельно прикладывается подвижная часть изделия. Далее выполняется максимально контролируемый взрыв.

Методика подходит для соединения разнородных металлов. В качестве взрывных веществ используются смеси аммонита, гранулотола и гексогена.

Ультразвуковая методика

Перечисляя входящие в механическую группу виды сварок металла следует также уделить внимание УЗ-технологии. В данном случае задействованы источники энергии, которые на выходе образуют ультразвуковые колебания.

Актуален способ при создании точечных и шовных соединений под механическим воздействием. Вследствие сухого трения оксидные пленки разрушаются, далее осуществляется сваривание в процессе чистого трения.

Важным плюсом здесь является то, что отпадает необходимость предварительно очищать поверхности, а это обеспечивает экономию временных затрат. К недостаткам относят высокую стоимость оборудования, а также мизерный диапазон толщины соединяемых материалов.

Особенности выбора подходящего вида и техники сварки

Классификация видов сварки настолько широка, что довольно часто специалисты (особенно начинающие) задаются вопросом - какие виды сварки существуют, с помощью которых даже непрофессионал смог бы осуществлять сваривание и получать при этом стыки безупречного качества.

Если перечислить все виды сварок не составит особых затруднений, то однозначно ответить какой из них самый лучший невозможно. Дело в том, что каждый среди тех какие виды сварки есть отличается техникой исполнения и используемым оборудованием. Также рассматривать необходимо и то, какими достоинствами и недостатками обладают конкретные виды сварок и их применение имеет четкое ограничение.

Аргоновая сварка

Сущность методики состоит в применении неплавящихся электродов. Преимуществами являются:

- идеальная фиксация тонких элементов;

- возможность контролировать глубину прогрева металла;

- намного меньше брызги от искр если сравнивать другие виды сварок, какие бывают и активно применяются;

- ровный, равномерный, красивый внешне шов, что особенно важно в случаях, где большое значение отводится эстетическим показателям готового изделия.

- при ручном сваривании весьма низкая производительность;

- автоматическое соединение противопоказано для стыков с разной направленностью или слишком коротких;

- дорогостоящее оборудование.

Применяется сваривание аргоном при изготовлении металлоконструкций из алюминия, меди, титана, нержавеющей и легированной стали, сплавов цветных металлов.

Достаточно распространенная классификация сварки, обладающая рядом положительных особенностей:

- возможность соединять детали в любых пространственных положениях;

- универсальность применения в местах с ограниченным доступом;

- рабочий процесс доступен на переменном и постоянном токе;

- невысокая стоимость.

Продолжением преимуществ выступают также и минусы:

- швы не отличаются желаемым качеством, на них присутствуют непровары и бугорки;

- весьма низкий КПД из-за высокого количества отходов;

- не подходит для состыковки тонких заготовок;

- низкие показатели производительности.

Применяют дуговую технику для изготовления лестниц, навесов, ограждений, стыковки труб, монтажа магистральных трубопроводов. Высокими эстетическими свойствами шов не отличается, но если выбирать какие виды сварки существуют для создания изделий из толстого металла, то одним из лучших способов считается дуговой.

Газопламенная техника

Сопоставляя современные виды сварки, которые подойдут для сваривания изготавливаемых из труб узлов и соединений, а также для монтажа трубопроводов среднего и малого диаметров, то здесь стоит отдать предпочтение газовому способу.

- полная независимость от электропитания;

- удобность транспортировки оборудования из одного места в другое;

- отсутствие перегрева и прожогов металла;

- возможность создавать внутренние швы в трубах маленького диаметра.

Но есть у методики и некоторые недостатки. Это повышенные требования к профессионализму сварщика, достаточно большая площадь нагрева, низкие коэффициенты производительности.

Сваривание полуавтоматом

Технология аналогична дуговой, но здесь подача электрода происходит автоматически. В числе плюсов следует отметить:

- легкость и безопасность рабочего процесса;

- экономичность;

- отменная точность и хорошая производительность;

- ровность швов;

- возможность соединять детали от 2 до 30 мм толщиной.

Отрицательные моменты полуавтоматического способа:

- невозможность скорректировать стык во время рабочего процесса, поскольку увидеть его нельзя;

- если ток больше 200А, то расплавленный металл сильно разбрызгивается и необходимо удалять все окалины;

- применять полуавтомат можно только внутри помещений.

Что касается применения, то данная техника подходит для создания и монтажа металлических ограждений, лестниц, ворот, гаражей и других конструкций.

Чтобы выбрать наиболее подходящий для конкретных целей способ состыковки элементов необходимо знать какие бывают виды сварки, проводить аналогию каждого из них и только после тщательного анализа отдавать предпочтение конкретной технологии.

Интересное видео

Виды и особенности сварки цветных металлов и сплавов

При самостоятельной сварке цветных металлов необходимо знать особенности сплавов. Сложно сделать качественный шов на бытовом оборудовании, необходимо использовать тугоплавкие электроды, защитную атмосферу.

Особенности сварки цветных металлов

В процессе фазового перехода легкие компоненты улетучиваются, выгорают, это пагубно сказывается на состоянии шва. Он растрескивается. Тугоплавкие окислы – еще одна проблема. Иногда необходимо увеличить рабочий ток, чтобы пробить оксид. При сварке цветных металлов и сплавов нередко расплав становится слишком текучим, необходимо изолировать ванну расплава. Для некоторых сплавов необходимо ограничить не только контакт с кислородом, но и другими компонентами воздуха. Азот в качестве защитной атмосферы для некоторых сплавов не годится.

Технология сварки цветных металлов

Подготовительный этап заключается в удалении жирных пятен, очищении деталей от грязи. Окислы зачищают до блеска, свариваемые поверхности протравливают перед работой. На толстых деталях формируют кромки. Сварку цветных металлов и их сплавов проводят в нижнем положении, некоторые расплавы по текучести напоминают ртуть. Выбор электродов, режима работы зависит от химического состава сплава. При выборе сварочного аппарата необходимо правильно оценивать свариваемость сплава, учитывать температуру плавления, толщину заготовки.

Алюминиевые сплавы

Дюрали, силумин, авмель и другие сплавы на основе алюминия сильно различаются по свариваемости. Электродугой алюминий сваривают плавящимися и неплавящимися электродами, используют оборудование, генерирующее постоянный ток. Контакты подключают в обратной полярности. Рекомендуется предварительный прогрев заготовок:

- толщиной до 8 мм – до 200°С;

- свыше 8 мм – до 400°С.

Сваривают алюминий на токах до 200 А при толщине листа до 4 мм без предварительной разделки кромок. У заготовок свыше 4 мм края стачивают под углом, варят на токах, в 35-40 раз больше толщины заготовки (до 160 А). Газовую среду используют высококлассную, чтобы облако не смещалось с рабочей зоны в процессе образования и застывания шва. Расстояние между прихватками делают с учетом толщины заготовки:

Толщина заготовки, мм

Интервал между прихватками, мм

Тугоплавкий или угольный электрод, разжигающий электродугу, держат под прямым углом к присадке, чтобы исключить непровары корня шва.

Медь и ее сплавы

Медные сплавы, латуни, бронзы сваривают несколькими способами:

- электродуговой сваркой в атмосфере азота;

- ручной, полуавтоматической, автоматической аргоновой;

- электронно-лучевой, создающей высокую температуру в ограниченной зоне.

При сварке цветных металлов толщиной до 2 мм нужен постоянный ток обратной полярности. В качестве присадки используют наплавочную проволоку с большим содержанием раскислителей. Толщину подбирают под размер свариваемых заготовок. Минимальный диаметр присадки – 1,5 мм, максимальный – 8 мм. Сварку меди и цветных сплавов с высоким ее содержанием, проводят:

- ручным электродуговым методом током прямой полярности, варят металл короткой дугой, длиной от 35 до 40 мм, чтобы сократить разбрызгивание металла (рекомендуется избегать поперечных движений электродом);

- в атмосфере аргона током обратной полярности; если сплав плавится до 400°С, бронзовая проволока укладывается в стык с большой скоростью, чтобы не перегревались заготовки.

В качестве флюса используют буру или смесь буры с борной кислотой, поваренной солью, метилборатом.

Никелевые сплавы

Цветные сплавы на основе никеля отличаются высокой вязкостью, пластичностью. Детали из никеля плавятся при 700–1000°С, процесс сопровождается насыщением сплавов газами, шов становится пористым, непрочным. Хотя никель устойчив к коррозии. При аргонодуговой сварке подбирают электроды с ниобием, кремнием, алюминием. В расплаве также желательно присутствие марганца, магния. Свариваемость металла повышается, образуется прочное соединение.

Для работы с никелевыми сплавами нужны сварочные аппараты, выдающие постоянный рабочий ток. Сварка никелевых цветных заготовок производится на токе обратной полярности, чтобы защитный газ ионизировался, электродуга становится стабильнее. При обратной полярности заготовка нагревается меньше, чем электрод. Это особенно актуально для заготовок небольшой толщины. Регулируя потенциал тока, можно уменьшить температуру заготовки.

Обработка титана

Титан в расплавленном состоянии бурно реагирует с тремя компонентами воздуха: кислородом, водородом, азотом. Необходимо снизить их содержание в защитной атмосфере до минимума. Газ должен быть качественным, если нужен надежный шов. Он должен остывать в защитной атмосфере, чтобы не образовывались трещины. Для сварки титана в промышленных объемах используются герметичные камеры. При ручной сварке необходимо экранировать рабочую зону, чтобы облако инертного газа не смещалось со шва, аргон или гелий, смеси должны быть первого или высшего сорта. Защитный газ за счет высокой плотности вытеснит воздух. Используется сварочное оборудование, генерирующее постоянный ток. Сварка цветного металла проводится током прямой полярности. Основная термическая нагрузка концентрируется на поверхности заготовки, корень шва углубляется, дуга поддерживается стабильно, металл меньше разбрызгивается.

Работы с магнием

У магниевых деталей проваривают полностью всю кромку. Для работы с заготовками толще 10 мм, необходимо мощное сварочное оборудование, работающее от трехфазной сети мощностью 380 В, генерирующее переменный высокочастотный ток. В периоды обратной полярности дуга пробивает оксидную пленку, она расплавляется. При работе рекомендуется использовать подкладки с низкой теплопроводностью.

Сварка магния и цветных металлов на его основе производится под атмосферной защитой гелия или аргона, он предохраняет расплав от насыщения азотом, шов не пузырится, на нем не образуется окалина. Подачу газа в рабочую зону начинают до розжига дуги, прекращают через 20 секунд после затухания, когда верхняя часть шва схватится.

Сплавы из свинца

Разница между температурой плавления оксидов и самого свинца более 500°С, свинец становится жидким при 327°С, оксиды нужно прогревать до 888°С. Учитывая повышенную текучесть свинца, приходится экранировать зону расплава сварочной ванночкой. Сверху горячий цветной сплав оберегают флюсы, в состав которых входит стеарин, канифоль. Этими же флюсами смазывают стенки сварочной ванночки, чтобы исключить прилипание к ней свинца.

Сварка разнородных цветных металлов

Сложность процесса заключается в ограниченной взаимной растворимости. При сварке цветных металлов и сплавов между собой используют несколько технологий, обеспечивающих надежность соединения:

- шов формируют, воздействуя на детали импульсным электронным лучом, скорость прогревания заготовок увеличивается, при высокой температуре происходит схватывание деталей;

- при сварке давлением цветной металл разогревается за счет энергии, выделяющейся при пластической деформации структурной решетки, концентрированная тепловая энергия скапливается в зоне контакта, детали не нужно дополнительно прогревать;

- для сварки цветных разнородных цветных металлов используют промежуточный слой, сцепляющийся с заготовками, риск охрупчивания швов снижается;

- в среде аргона проводят автоматическую, ручную и полуавтоматическую сварку разнородных цветных металлов, электрод держат перпендикулярно деталям, чтобы шов был качественным.

Защитный газ снижает степень окисления, насыщения цветного металла азотом и водородом. Высокотемпературные технологии внутреннего воздействия увеличивают скорость сварки. За счет текучести цветных металлов заполняются пустоты, стык проваривается насквозь. При подборе буферного слоя учитывают компонентный состав заготовок, температуру плавления сплавов.

Имея аппарат для аргоновой сварки, можно заниматься ремонтом деталей из цветных металлов самостоятельно. В промышленных условиях применяют передовые технологии, не позволяющие расплавленному металлу реагировать с воздухом.

Сварка плавлением

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В промышленности этим способом соединяют детали производимой продукции ― от бытовых приборов до космической техники. В домашних условиях сварку используют для ремонта и сборки несложных металлических конструкций.

Сущность процесса сварки плавлением

Сварка плавлением ― это способ соединения заготовок методом расплавления соприкасающихся поверхностей без сжатия. Источник энергии должен обеспечивать мощность, достаточную для плавления кромок деталей и присадочного материала. Для образования сварочной ванны, которая представляет собой смесь жидких металлов, пламя концентрируют на небольшом участке стыка. При перемещении места приложения тепловой энергии вдоль линии соединения после остывания создается сварочный шов по всей длине.

Вместе с металлом плавятся загрязнения, поэтому на поверхности ванны образуется шлак. Верхние слои нагреваются выше температуры плавления, что приводит к изменению структуры и механических характеристик шва после остывания. К достоинствам сварки плавлением относят универсальность и возможность соединения разнородных металлов.

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

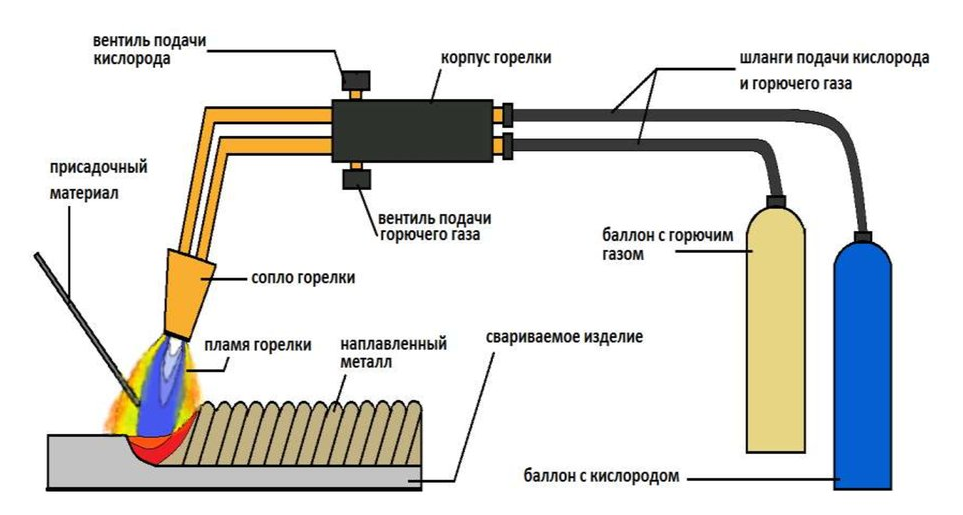

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Плазменная

Нагревание осуществляется за счет энергии дугового разряда внутри плазмотрона. Поток газа (аргон, азот, воздух) проходит через канал с горящей дугой, ионизируется, выводится через сопло наружу в виде потока плазмы с температурой больше 5500⁰C. Для защиты от перегрева сопло охлаждают проточной водой. Газ нагревается дугой косвенного действия между встроенными электродами.

Плазменная сварка применяется в авиа и приборостроительной отрасли для работы с молибденом, вольфрамом, нержавеющей сталью, никелевыми сплавами. За счет большой глубины плавления можно соединять листы металла толщиной 9 мм. Качественная сварка алюминиевых сплавов проводится в среде защитного газа.

Лазерная

Кромки нагреваются лучом лазера. Среди способов сварки плавлением, этот самый точный для соединения элементов сложной конфигурации. Для снижения себестоимости процесса при массовом производстве световой поток линзами разделяют на несколько лучей, которыми одновременно нагревают несколько стыков. Для домашних работ производители выпускают компактные модели небольшой мощности. Лазером можно формировать непрерывные и точечные швы со сквозным или поверхностным плавлением.

Лазерная сварка применяется для работы с титаном, нержавеющей сталью, цветными и драгметаллами, пластиком, стеклом. Этим методом сваривают тонкостенные листы и заготовки с большой толщиной. Лазер широко используется в оборонной, космической и атомной отрасли, радиоэлектронике, автомобилестроении.

- не нагреваются участки возле шва, что снижает риск деформирования;

- с гибкими световодами можно работать на труднодоступных участках;

- переход на резку без модификации аппарата;

- не нужны расходные материалы;

- из-за малой площади нагрева и быстрого перемещения луча расплавленный металл не успевает окислиться, поэтому работать можно без флюса и защитного газа.

К недостаткам относят высокую цену оборудования и низкий КПД.

Электрошлаковая

Этот метод основан на тепловой энергии, которая выделяется при прохождении тока от электрода к деталям через слой электропроводного расплавленного шлака (флюса). Заготовки ставят вертикально с зазором между ними. Электродная проволока подается в промежуток между деталями через один или несколько мундштуков, подключенных к источнику тока. Сварочная ванна удерживается с обеих сторон медными ползунами с водяным охлаждением. По мере заполнения зазора они вместе с мундштуками передвигаются вверх.

Электрошлаковая сварка используется в машиностроении при изготовлении крупногабаритных конструкций. Этим способом можно соединять детали из цветных металлов, стали, чугуна, титана, сплавов на основе никеля толщиной от 20 мм до 1 м и больше. Основным плюсом электрошлакового метода считают возможность сварки деталей за один проход независимо от толщины. Из минусов отмечают необходимость тепловой обработки шва для повышения пластичности.

Требования к качеству сварочных швов

Перечень требований, предъявляемых к сварным соединениям, определяется назначением готового изделия. Однако есть обязательные требования, в соответствии с которыми должен выполняться сварной шов. По твердости и прочности он не должен уступать металлу заготовок.

Для визуального контроля шов очищают от шлака и окалины, которые образуются при сварке плавлением. Ширина шва должна быть одинаковой по всей длине, поверхность мелкочешуйчатой. Не допускается наличие наплывов, пропусков, сужений. Если на металле есть поры или трещины шов бракуется.

Вид сварки плавлением выбирают в зависимости от решаемых задач. Когда приходится часто работать вне помещения удобней будут переносные дуговые аппараты или газовая горелка с баллонами. При работе на одном месте лучше выбрать полуавтоматический вариант, а для массового производства автоматический.

Читайте также: