Сверхзвукового холодного газодинамического напыления металлов

Обновлено: 19.05.2024

ХОЛОДНОЕ ГАЗОДИНАМИЧЕСКОЕ НАПЫЛЕНИЕ / ЭРОЗИОННО-АДГЕЗИОННЫЙ ПЕРЕХОД / КОМПОЗИЦИОННЫЕ ПОКРЫТИЯ / СМЕСЬ ПОРОШКОВ / КОЭФФИЦИЕНТ НАПЫЛЕНИЯ / ОСТАТОЧНОЕ СОДЕРЖАНИЕ КОМПОНЕНТОВ В ПОКРЫТИИ / COLD SPRAYING / EROSION-ADHESION TRANSITION / COMPOSITE COATINGS / POWDER MIXTURE / DEPOSITION EFFICIENCY / RESIDUAL CONTENT OF COMPONETS IN COATING

Аннотация научной статьи по технологиям материалов, автор научной работы — Клинков С.В., Косарев В.Ф., Желнина А.С.

Представлены результаты исследования формирования композиционных покрытий из многокомпонентных смесей, в частности из двухкомпонентных, представляющих собой смеси двух разных металлических порошков. Методом холодного газодинамического напыления получены образцы с композитными покрытиями из смесей порошков алюминия и меди при разной исходной массовой концентрации алюминия (от 0 до 100 вес. % с шагом 10 вес. %) при прочих равных условиях (давление торможения воздуха 1,5 МПа, температура торможения 500 К). Измерены коэффициент напыления смеси и остаточное содержание компонентов в полученных композитных покрытиях. Данные по остаточному содержанию компонентов в покрытии позволяют выбрать состав исходного порошка, необходимый для получения заданного содержания компонентов в покрытии. Найдены зависимости коэффициентов напыления меди и алюминия от массового содержания алюминия в напыляемой смеси. При исходной концентрации алюминия менее ~ 65 вес. % коэффициент напыления меди оказывается выше коэффициента напыления алюминия. Оба монотонно увеличиваются с ростом концентрации алюминия, пока она не достигнет величины ~ 60 вес. %. При высоких концентрациях алюминия (более ~ 65 вес. %) коэффициенты напыления меди, алюминия и их смеси совпадают. Полученные результаты подтверждают наличие взаимовлияния компонентов друг на друга и обосновывают метод введения добавочного компонента для получения композиционного покрытия , содержащего «труднонапыляемый» компонент.

Похожие темы научных работ по технологиям материалов , автор научной работы — Клинков С.В., Косарев В.Ф., Желнина А.С.

Холодное газодинамическое напыление металлических покрытий на композиционные материалы и пластики: литературный обзор

Создание металлокерамических структур на основе Ti, Ni, WC и B4C с применением технологии лазерной наплавки и холодного газодинамического напыления

Прогрессивные технологии и способы упрочнения рабочего инструмента для прессования труднодеформируемых композиционных порошковых материалов

Исследование триботехнических характеристик перспективных износостойких плазменных покрытий при трении скольжения без смазки

Сопротивление эрозионно-коррозионному кавитационному воздействию wc-cocrи WC-NiCr-ПОКРЫТИЙ, полученных методом HVAF

Cold spraying of composite (metal + metal) coatings

The paper presents results of study of composite coating formation using multicomponent mixtures, in particular two-component that is mixture between two different metal powders. Samples with composite coatings were cold sprayed using mixtures of aluminum and copper powders at different initial aluminum mass concentration (from 0 to 100 wt.% in increments of 10 wt.%) under other equal conditions (air stagnation pressure 1,5 MPa, stagnation temperature 500 K). Mixture deposition efficiencies and residual contents of components in obtained composite coatings were measured. The data obtained on residual content of components in coatings allow choosing component contents in initial powder required for production of given component content in coating. Dependences of copper and aluminum deposition efficiencies upon aluminum mass concentration in sprayed mixture are found. At initial aluminum concentration less than ~ 65 wt.% copper deposition efficiency is higher than aluminum deposition efficiency . Both copper and aluminum deposition efficiencies increase monotonically with increase in aluminum concentration until it reaches value of ~ 60 wt.%. At higher concentrations of aluminum (over ~ 65 wt.%) deposition efficiencies of copper, aluminum and their mixtures coincide. These results confirm presence of interference between components and justify method for production of composite coating, comprising not easy-deposited component, due to introducing additional easy-deposited component.

Текст научной работы на тему «Нанесение методом холодного газодинамического напыления композиционных (металл - металл) покрытий»

Вестник ПНИПУ. Аэрокосмическая техника. 2016. № 47

DOI: 10.15593/2224-9982/2016.47.08 УДК 621.793

С.В. Клинков, В.Ф. Косарев, А.С. Желнина

Институт теоретической и прикладной механики им. С.А. Христиановича Сибирского отделения РАН, Новосибирск, Россия

НАНЕСЕНИЕ МЕТОДОМ ХОЛОДНОГО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ КОМПОЗИЦИОННЫХ (МЕТАЛЛ - МЕТАЛЛ) ПОКРЫТИЙ

Представлены результаты исследования формирования композиционных покрытий из многокомпонентных смесей, в частности из двухкомпонентных, представляющих собой смеси двух разных металлических порошков. Методом холодного газодинамического напыления получены образцы с композитными покрытиями из смесей порошков алюминия и меди при разной исходной массовой концентрации алюминия (от 0 до 100 вес. % с шагом 10 вес. %) при прочих равных условиях (давление торможения воздуха 1,5 МПа, температура торможения 500 К). Измерены коэффициент напыления смеси и остаточное содержание компонентов в полученных композитных покрытиях. Данные по остаточному содержанию компонентов в покрытии позволяют выбрать состав исходного порошка, необходимый для получения заданного содержания компонентов в покрытии. Найдены зависимости коэффициентов напыления меди и алюминия от массового содержания алюминия в напыляемой смеси. При исходной концентрации алюминия менее ~ 65 вес. % коэффициент напыления меди оказывается выше коэффициента напыления алюминия. Оба монотонно увеличиваются с ростом концентрации алюминия, пока она не достигнет величины ~ 60 вес. %. При высоких концентрациях алюминия (более ~ 65 вес. %) коэффициенты напыления меди, алюминия и их смеси совпадают. Полученные результаты подтверждают наличие взаимовлияния компонентов друг на друга и обосновывают метод введения добавочного компонента для получения композиционного покрытия, содержащего «труднонапыляемый» компонент.

Ключевые слова: холодное газодинамическое напыление, эрозионно-адгезионный переход, композиционные покрытия, смесь порошков, коэффициент напыления, остаточное содержание компонентов в покрытии.

S.V. Klinkov, V.F. Kosarev, A.S. Zhelnina

Khristianovich Institute of Theoretical and Applied Mechanics, Siberian Branch of Russian Academy of Sciences, Novosibirsk, Russian Federation

COLD SPRAYING OF COMPOSITE (METAL + METAL) COATINGS

The paper presents results of study of composite coating formation using multicomponent mixtures, in particular two-component that is mixture between two different metal powders. Samples with composite coatings were cold sprayed using mixtures of aluminum and copper powders at different initial aluminum mass concentration (from 0 to 100 wt.% in increments of 10 wt.%) under other equal conditions (air stagnation pressure 1,5 MPa, stagnation temperature 500 K). Mixture deposition efficiencies and residual contents of components in obtained composite coatings were measured. The data

obtained on residual content of components in coatings allow choosing component contents in initial powder required for production of given component content in coating. Dependences of copper and aluminum deposition efficiencies upon aluminum mass concentration in sprayed mixture are found. At initial aluminum concentration less than ~ 65 wt.% copper deposition efficiency is higher than aluminum deposition efficiency. Both copper and aluminum deposition efficiencies increase monotonically with increase in aluminum concentration until it reaches value of ~ 60 wt.%. At higher concentrations of aluminum (over ~ 65 wt.%) deposition efficiencies of copper, aluminum and their mixtures coincide. These results confirm presence of interference between components and justify method for production of composite coating, comprising not easy-deposited component, due to introducing additional easy-deposited component.

Keywords: cold spraying, erosion-adhesion transition, composite coatings, powder mixture, deposition efficiency, residual content of componets in coating.

Холодное газодинамическое напыление (ХГН) - быстроразви-вающийся метод порошкового нанесения покрытий [1], в котором частицы с характерным размером 10-150 мкм ускоряются в сверхзвуковом потоке газа до скоростей 400-1200 м/с и при ударе о подложку закрепляются на ней без фазовых переходов. Явление открыто и исследовано в Институте теоретической и прикладной механики им. С. А. Христиано-вича СО РАН. Отсутствие высоких температур позволяет существенно расширить возможности методов нанесения покрытий порошковыми материалами и обеспечивает ряд важных преимуществ метода ХГН перед известными газотермическими методами, включая:

- возможность использования для напыления порошков с размером менее 30-50 мкм, в том числе ультрадисперсных, что приводит к улучшению качества покрытия - увеличивается его плотность, уменьшается объем микропустот, структура становится более однородной, появляется возможность уменьшить толщину покрытия;

- отсутствие существенного нагрева частиц и связанных с ним процессов высокотемпературного окисления, фазовых переходов и т. д., что позволяет получать покрытия со свойствами, близкими к свойствам материала исходных частиц, а также композиционные покрытия из механической смеси порошков, значительно различающихся по физико-термическим свойствам;

- отсутствие существенного термического воздействия на изделие, что позволяет наносить покрытия на подложки из нетермостойких материалов;

- простота технической реализации и улучшение безопасности работ в связи с отсутствием высокотемпературных струй, а также огне-и взрывоопасных газов.

На основе метода ХГН создаются технологии для решения задач энерго- и ресурсосбережения в различных областях промышленности и вводятся в практику нетрадиционные и эффективные способы производства, ремонта, восстановления, антикоррозионной защиты, получения электро- и теплопроводящих, антифрикционных и других покрытий функциональных узлов и элементов самой различной техники и оборудования. Группа ученых под руководством академика В.М. Фомина за создание обобщенной теории взаимодействия высокоскоростных гетерогенных потоков с преградой, разработку технологий и оборудования для газодинамического напыления металлов, широкомасштабно используемых в мировой практике, удостоена премии Правительства РФ в области науки и техники (2010 г.).

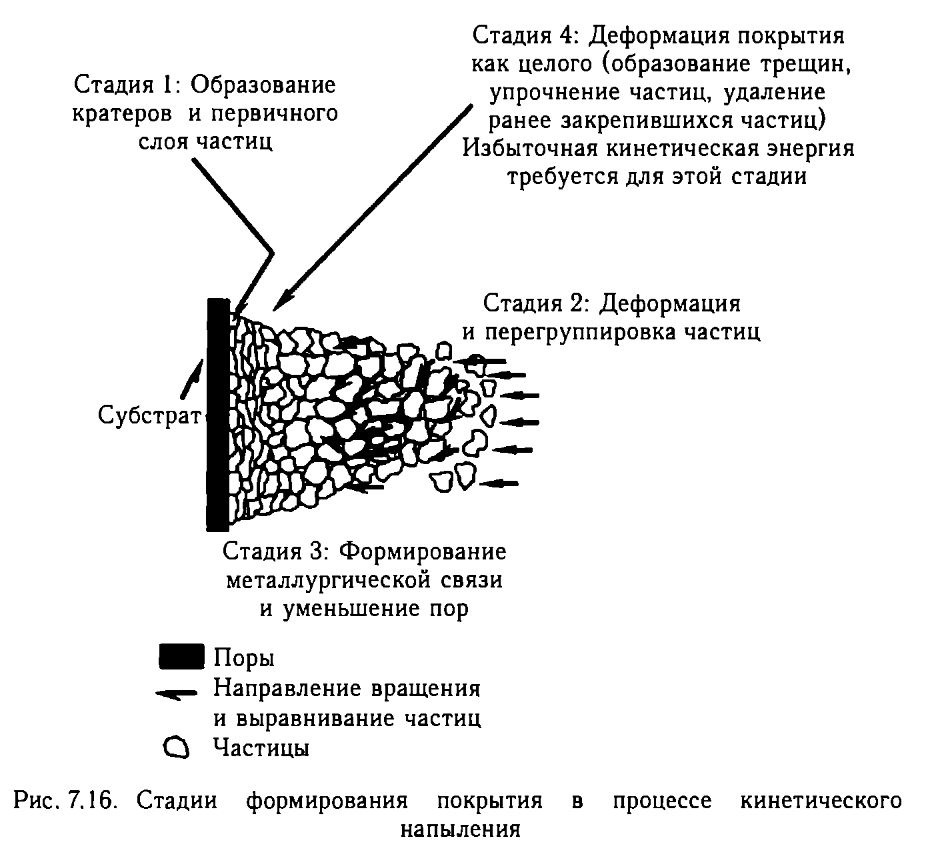

Возможность образования покрытий из частиц в твердом (нерасплавленном) состоянии оказалась неожиданной для специалистов, поскольку существовали представления о необходимости плавления (общего либо локального) для появления адгезии между частицей и поверхностью подложки и образования покрытия и о том, что при ударе нерасплавленной частицы упругая энергия вызовет отскок частицы от преграды. Начиная примерно с 2000 г. по всему миру стали появляться центры и лаборатории по изучению возможностей метода ХГН. Интенсивность исследований наглядно демонстрируется большим числом публикаций, развернутый обзор литературы представлен в монографиях [2] (первая в мире монография, посвященная изложению основ ХГН), [3, 4]. В результате проведенных исследований были предложены различные технические решения за счет оптимального выбора рабочего газа [5], размера и формы частиц порошка [6], стратегии напыления (число проходов, скорость сканирования) [7], угла напыления [8], подогрева порошка [9], оптимальной геометрии масок, подслоев [10]. Следует отметить также работы по напылению в вакууме субмикронных порошков [11], применению микросопел (до 50 мкм в диаметре) для напыления нанопорошков (включая неметаллы) [12], по металлизации методом ХГН стекла и кремния [13], разных пластиков [1418], а также напыления порошков пластиков [19, 20]. Все эти достижения показывают, насколько широка область применения ХГН. Большое разнообразие получаемых с его помощью материалов и покрытий подробно представлено в недавно вышедших (2014-2016 гг.) в международной печати обзорах 22.

Однако потенциал ХГН до конца не раскрыт, некоторые аспекты процесса требуют дальнейшего исследования с целью создания новых технологий, их оптимизации, а также более глубокого понимания физики высокоскоростного ударного взаимодействия гетерогенных потоков с преградами.

Одной из таких задач является изучение формирования композиционных покрытий из многокомпонентных смесей, в частности из двухкомпонентных, представляющих собой смеси двух различных металлических порошков. Особенно важно выявить взаимное влияние компонентов, например, когда коэффициент напыления одного из компонентов в присутствии другого компонента отличается от коэффициента напыления при отсутствии другого компонента. Для изучения этого явления была выбрана в качестве примера смесь порошков алюминия и меди. Ранние эксперименты показали, что при температуре 500 К коэффициент напыления медного порошка практически равен нулю. В то же время коэффициент напыления алюминиевого порошка при этой температуре заметно отличается от нуля (ниже в работе приведены конкретные значения). Новизна данного исследования заключается в том, чтобы показать, что при этой же температуре рабочего воздуха (500 К) можно увеличить коэффициент напыления меди путем создания смеси с добавлением алюминия. Это позволит обосновать, что в тех случаях, когда не удается из какого-нибудь порошка получить покрытие в силу ограниченных возможностей конкретной установки ХГН, добавление подходящего компонента, который сравнительно легко формирует покрытие, позволит получить композиционное покрытие, в состав которого в определенной пропорции будет входить и «труднонапыляемый» компонент.

Целью работы являлось доказательство взаимовлияния компонентов друг на друга при ХГН и обоснование методики введения добавочного компонента для получения композиционного покрытия. В частности, в условиях, когда коэффициент напыления меди почти равен нулю (при температуре рабочего воздуха 500 К), это поиск экспериментальной зависимости изменения коэффициента напыления от процентного содержания порошков меди и алюминия в напыляемой смеси, определение их остаточного содержания в покрытии и затем вычисление на основе этих данных коэффициентов напыления меди и алюминия.

Материалы, оборудование и методики

Для получения композиционных покрытий использовалась механическая смесь порошка алюминия АСД-1 и меди ПМС-1. На рис. 1 показаны микрофотографии частиц этих порошков.

Рис. 1. Напыляемые порошки: а - порошок алюминия АСД-1; б - порошок меди

Распределение частиц порошка по размеру является одним из важнейших параметров, определяющих возможность его применения в ХГН и качество получаемых покрытий [1]. Анализ распределения частиц по размерам проводился на лазерном анализаторе размера частиц LS 13320 (Beckman Coulter, США). Объемные функции распределения частиц по размерам показаны на рис. 2.

Рис. 2. Объемные функции распределения частиц по размерам

Средние значения размеров частиц ёр.т и стандартное отклонение вычисленные по измеренному объемному распределению, представлены в табл. 1.

Средний диаметр и стандартное отклонение распределения частиц по размерам

Порошок dp.m, мкм sd, мкм

Из рис. 2 и табл. 1 видно, что максимальную долю по объему (массе) занимают частицы размером 20-50 мкм для алюминия и 4080 мкм для меди.

Для анализа элементного состава покрытия (нахождения содержания компонентов в покрытии) применялся рентгеноспектральный микроанализ, который осуществляется энергодисперсионным безазотным спектрометром INCA Energy 350 x-MAX (Oxford Instruments, США) сканирующего электронного микроскопа EVO MA15 (Karl Zeiss, Германия).

Массовые доли порошков меди и алюминия в напыляемых смесях представлены в табл. 2.

Массовые доли порошков в смесях

Порошок Номер смеси

1 2 3 4 5 6 7 8 9 10 11

cCu 1 0,9 0,8 0,7 0,6 0,5 0,4 0,3 0,2 0,1 -

Caí - 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1

Оборудование для напыления

Напыление на стальные подложки проводилось с помощью установки ХГН (являющейся уникальным оборудованием), размещенной в специализированной шумозащитной камере напыления (рис. 3) и оснащенной роботизированной шестикоординатной системой позиционирования KR-16 (KUKA Robotics, Германия), на которой были

смонтированы сопло и нагреватель (рис. 4). Использование робота (управляемого компьютером) позволило с высокой точностью позиционировать (0,1 мм) и перемещать (0,1 мм/с) сопло относительно подложки.

Рис. 3. Пыле- и шумозащитный бокс

Рис. 4. Промышленный робот КиКА КЯ 16-2 с узлом ХГН: 1 - робот; 2 - нагреватель; 3 - сопловой узел

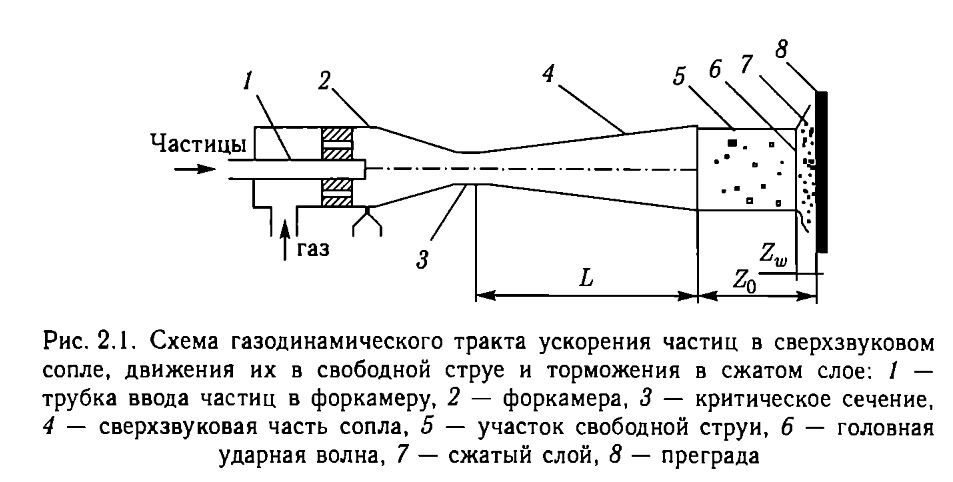

Для напыления использовался эжекторный сопловой узел с диаметром выходного сечения 5 мм и длиной сверхзвуковой части 80 мм, изготовленный из нержавеющей стали 12Х18Н10Т [26]. Схема такого соплового узла, предназначенного для формирования сверхзвуковых гетерогенных потоков в условиях ХГН, представлена на рис. 5.

Рис. 5. Схема реализации ХГН с помощью эжекторного сопла: 1 - сопло; 2 - форкамера; 3 -подача газа; 4 - центральное тело; 5 - подача порошка; 6 - дозатор; 7 - критическое сечение сопла;

8 - ввод частиц; 9 - выходное сечение сопла

Достоинство эжекторных сопел заключается в сбалансированном подсосе необходимого количества газа из среды с атмосферным давлением. Кроме этого конструкция этих сопел позволяет проводить настройку на различные режимы работы (различные числа Маха, давления, степень подсоса), соответственно, различные скорости частиц. Давление торможения в форкамере р0 = 1,6 МПа, давление эжекции Ре] = 0,095 МПа, температура торможения в форкамере Т0 = 500 К.

Оборудование (пульт управления установки ХГН) поддерживало необходимые параметры эксперимента (давление торможения и температуру торможения воздуха) с высокой точностью (1 К по температуре и 0,01 МПа по давлению), что позволяло обеспечить хорошую повторяемость условий эксперимента.

Методика измерения коэффициента напыления

Коэффициент напыления смеси определялся как отношение массы полученного покрытия к массе израсходованного порошка (в экспе-

риментах она составляла примерно 5 г). По разности масс подложки до и после напыления определялась масса полученного покрытия (точность взвешивания 10- г). Коэффициенты напыления отдельно меди и алюминия в напыленной смеси вычислялись по измеренному коэффициенту напыления смеси и результатам элементного анализа образцов на электронном микроскопе.

Проводя напыление смесями, перечисленными в табл. 2, при одинаковых параметрах напыления получили образцы подложек с покрытиями для дальнейших исследований. На рис. 6, в качестве примера, показана микрофотография шлифа подложки с композиционным покрытием медь - алюминий.

Рис. 6. Микрофотография шлифа подложки с композиционным покрытием медь - алюминий

На рис. 7, а представлены данные по массовому содержанию алюминия в покрытии (далее обозначено как ссА1) в зависимости от массового его содержания в исходном порошке (далее обозначено как срА1). На рис. 7, б данные представлены в виде отношения ссА1/срА1,

чтобы наглядно показать, что они могут быть аппроксимированы параболой и участком постоянной величины, равной 1.

Всем привет, рады сообщить, что полный цикл по сборке патрулей практически завершился. Мы не только теперь ставим моторы GM6.5 Turbo, ТД42Т, QD32, M57, 3UZ, перевариваем рамы и возвращаем их геометрию, усиливаем и дорабатываем рамы под нужды владельца. Теперь мы сами пескоструим и обрабатываем рамы цинком, причем горячим цинкованием! Как все происходит смотрите на видео:

Все началось очень дано, в то далекое время мы работали в Москве в гаражах, к нам обратился клиент с полной реставрацией рамы и кузова. В то время слово лазер было чем то запредельным и наверно я его видел только на листах своего дипломного проекта.

Прошло немало времени, теперь мы полноценный сервис, хотя наверно нет, мы все таки ателье, мы не меняем колодки (хотя скажу не так, своим постоянным клиентам делаем полное ТО), мы пошли по пути самых сложных задач: САПОВ и полных восстановлений рам и кузовов, если кто скажет "конечно, это самые дорогие работы", он не ошибется, только выполняются они не всегда быстро… вот тут все зависит от мастерства коллектива, так как нет одной таблетки на все работы…

Немного отвлекся))) и спустя каких то 5 лет к нам приехала та же авто, вот тут мы смогли полностью оценить жестяные работы сторонних сервисов, латку рам и сборку в целом. Конечно разница с тем что мы делаем сейчас огромная… Как раз этим мы и гордимся, согласитесь, было бы хуже если мы остались бы на том же уровне.

Так вот за эти годы мы не сидели сложа руки и полностью автоматизировали и довели до совершенства работы по восстановлению внедорожников. Однако по непонятным обстоятельствам многие конторы начали закрываться, по пескострую и оцинковке. Другие увидев отсутствие конкуренции начали задирать цены и гнать откровенный брак. Вот тут и встал вопрос, как нам быть. Скажу сразу, на отладку процесса мы потеряли три месяца!

Это "тележка" для доставки рамы до пескоструя и обратно…:

К этому моменту мы изучали отчеты разных сервисов и конечно смотрели их работы: ремонты рам на пиньках. И теперь очень дико смотрится поиск геометрии на блюдце с водой, с нарисованным кольцом. Но собирать рамы можно и так, наверно))) В свою очередь само восстановление рам и кузовов мы довели до идеала, сварены стапели, куплено цифровое оборудование, погрешность на диагональ получаем 4мм (жестянщики поймут).

И так начнем, в этой статье я покажу как пескоструются и цинкуются рамы с помощью миниатюрного реактивного двигателя, и да, это не шутка, в реале так и есть. Вы б его слышали, когда идет запуск, а тем более поработали бы с ним пару часов…))

Первым делом мы организовали подачу воздуха, это минимум 3700 литров в минуту. Вот все гаражники сейчас вздрогнут))) и правильно, больше 370 литров в минуту никому не надо! Далее полная организация осушения воздуха, рессиверов и так далее и вуаля все заработало. Пришлось полностью перестроить всю систему подачи воздуха, так как теперь все по взрослому и делать времянку не получится.

И вот наш долгожданный Патрол, я немного накидаю его фоток, сам отчет будет позже:

Часть 2 .Теория . Обработка металлических конструкций, газодинамическое (холодное ) напыление

Техобслуживание и ремонт немецких авто в СВАО: Audi, VW, Skoda, Seat, BMW, Mercedes-Benz и Volvo, Бесплатная диагностика ходовой части, подвески и тормозов ежедневно + 10% скидка на услуги сервиса!

Москва, Россия

Предисловие : На данном этапе проведения работ мне бы хотелось остановиться более подробно (прошу прощения, но будет много теории, ибо тут трудно иначе определить эффективность последующей обработки не зная о процессе ) поскольку автомобиль здесь служит больше посредником к раскрытию довольно интересного процесса по которому также существует масса не однозначных мнений, а меня в этом процессе интересовала возможность не столько антикоррозионного покрытия, сколько возможность восстановления самой поверхности при износе .

Небольшая историческая справка . Среди обширного класса методов нанесения покрытий и модификаций поверхности химических, электрохимических(гальванических), термохимических (цементация, азотирование и т.д.), физических (лазерная порошковая наплавка ) особое место занимают методы порошкового напыления (на данный момент наиболее распространенный вариант плазменное напыление ), но кроме первых двух методов любой из остальных методов предполагал, как основное условие -высокую температуру самого процесса .

Ранее предполагалось, что невозможно создать устойчивое к сдвиговым деформациям, малопористое и однородное покрытие без предварительного расплавления мелкодисперсных частиц перед подачей их в активную зону на подложку . Однако, как выяснилось -это условие оказалось совсем не обязательным )), в первые данный эффект был изучен нашими соотечественниками сибиряками (отделение РАН в г.Новосибирске ) при проведении экспериментов над механикой волн при сверхзвуковых скоростях двухфазного потока и воздействие их на предметы различной геометрической формы (исследование лопаток турбокомпрессоров ). Данное явление было обнаружено неожиданно, но учитывая перспективы не могло не захватить ученые умы . В чем же выражается перспективность такого метода, давайте разбираться . А, для начала, в качестве «противовеса» к сравниваемому методу мы возьмем из списка метод плазменного напыления и вспомним его свойства .

Хочу прежде всего выделить почему газотермические (в целом ) методы ремонта /модифицирования покрытия не столь распространены в ремонте ДВС и по-прежнему, ремонтные предприятия крайне неохотно берутся восстанавливать, например, шейки распределительных валов .

Напомню принцип -материал покрытия (порошок) нагревается и ускоряется в высокотемпературном газовом потоке и на подложку он попадает уже в расплавленном виде .Какие же недостатки имеются у такого метода ?

1. При движении порошка в таком потоке могут произойти значительные изменения его свойств (окисление, фазовые переходы, разложение )

2. Наличие самой высокотемпературной струи неминуемо приводит к локальному нагреву материала подложки (вспоминаем толщину шеек, стенок и переходов в ГБЦ современных ДВС ), что может привести к внутренним термическим напряжениям и микротрещинам в последствии .

3. Нельзя использовать мелкодисперсные порошки, обычно это частицы не менее 10 мкм, поскольку при уменьшении размеров частиц (а речь идет как понимаете о порошках не тугоплавких материалов ) они могут попросту испариться в струе .

4. Во многих случаях, наличие высоких температур не дает возможности использовать нанесение композиционных покрытий из механической смеси разных материалов .

И тут маленькое отступление для облегчения восприятия материала )) … Существует большое количество алюсиловых (никасиловых) блок- картеров (называть марки автомобилей не буду, Вы итак знаете -довольно распространенная конструкция ) в которых вместо применения, залитой описываемым сплавом стальной гильзы, используется (как раз с помощью плазменного напыления ) насыщение поверхностного слоя алюминиевого сплава(порядка 0,08 мм), например, кристаллами карбида кремния.

По идее конструкторов, такой поверхностный слой должен значительно снижать износ гильзы(воздействия излишков топлива или масляного голодания на такое покрытие я касаться не буду это тема отдельного разговора ) . Если брать практическое применение, то необходимо понимать, что такая поверхность не может быть восстановлена в условиях ремонтной мастерской, приходится после расточки гильзовать стальной /чугунной гильзой, а тут возникают вопросы к посадке ( термической напряженность), правильной геометрии (довольно тонкие стенки), правильном подборе поршневых колец, покрытия юбки поршня и т.д. и т.п.

Мысленно, пройдясь по пунктам, не трудно понять почему описываемый процесс получил «зеленый свет « и был внедрен производителями (речь идет о производителях отливок для ДВС в данном случае из которых хорошо известны два европейских флагмана отсюда и дублирование название в обозначении материала ) именно при работе с массивными блок -картерами . Но, стой же легкостью, приходит и ответ, а почему, собственно, говорят о таком высокотехнологичном ДВС — «одноразовый мотор» ))

Вывод, в целом, можно сделать очень простой — данные методы не эффективны в работе с малыми деталями или с деталями с малой толщиной переходных стенок . Скажу честно, устав в очередной раз,

искать ГБЦ из за шеек или менять очередной опорный кронштейн (VW), и ознакомившись с данным типом обработки () я был полон надежд … Однако, забегая вперед, завершилось это всего лишь антикоррозионной обработкой несущих деталей описываемого автомобиля, хотя я и встречал попытки его использования в качестве нанесения антифрикционного и износостойкого покрытия и горячего «пропагандирования « такого метода( активность которого в Ютубе, включая и создание собственных установок в противовес Димету и вызвало желание разобраться в вопросе более тщательно )) .

В процессе познания, изучил довольно весомый труд Клинкова, Алхимова с тов. с одноименным названием, а также разнообразные патенты доступные в сети, в попытках найти оправдание применения в ремонте ДВС выдержки из которых, опуская математические выкладки я и буду использовать далее ибо это не просто теория, но и практические исследования на результат которых, по моему мнению, и надо опираться . Я специально оставляю номера иллюстраций соответственно оригиналу . Перейдем непосредственно к процессу, итак .

Метод газодинамического напыления . Видимая простота и сложность применения .\

Надо сказать, что данный метод довольно давно поставлен на производственный поток (Обнинск, Димет -Зеленоград ), существуют аппараты для холодной порошковой обработки и выпускаются порошковые базы различных металлов или их смесей . В деле восстановления поверхностей различных наружных деталей (ручек, накладок, ободов, металлических деталей внешнего /внутреннего декора) -вещь просто незаменимая по эффективности трудозатрат, качества поверхности, и по достоинству оцененная любителями ретро техники, а также энтузиастов ее восстанавливающих . Но нас интересует ответы на конкретные вопросы . Каково качество слоя в противостоянии агрессивной среде ? Каким образом данный слой будет противостоять высоким сдвиговым деформациям при рабочих температурах ДВС ? Равномерность нанесения слоя в сложных геометрических формах? Возможно ли увеличение толщины слоя без потери прочностных и антикоррозионных свойств по отношению, скажем, к аналогичному слою созданным с помощью гальванопластики (где малая толщина слоя при высоких энергетических затратах -«ахиллесова пята « процесса ) ?

Кратко сам процесс в теории …

Важное значение имеет конструкция сопла аппарата, поскольку только при сверхвуковой скорости потока частиц возможен сам эффект напыления, при снижении скорости потока (или уменьшении концетрации частиц ) частицы свободно отражаются от подложки .( Тут интересная особенность в практическом применении, кстати, )) в виде налипания порошка внутри до критического сечения, после чего сопло .просто выбрасывается .)

При этом, поскольку не процесса не соударения друг о друга, происходит обычная эрозия (разрушение ) подложки . Как показали испытания показатели на отрыв (в МПа) такого покрытия, микротвердость были аналогичны покрытиям полученным при газотермическом напылении .

Поперечный разрез (шлиф) покрытия показывает малую пористость и хорошую однородность такого покрытия по всей толщине слоя. Кроме этого, даже в том случае если поверхность на которое наносится такое покрытие обрабатывается по высокому классу чистоты (10) все равно после процесса имеет высокую шероховатость, что говорит о физической деформации и эрозии тела, что безусловно положительно отражается на прочностных характеристиках такого покрытия (и прежде всего нас интересует сдвиговая деформация ). В реальных условиях вместе с процессом напыления идет и процесс эрозии, просто используя избыточное количество частиц это процесс практически не заметен .

Казалось бы идеальный метод восстановления металлических поверхностей и не надо тратить больших усилий ? Увы, не все так просто … ))

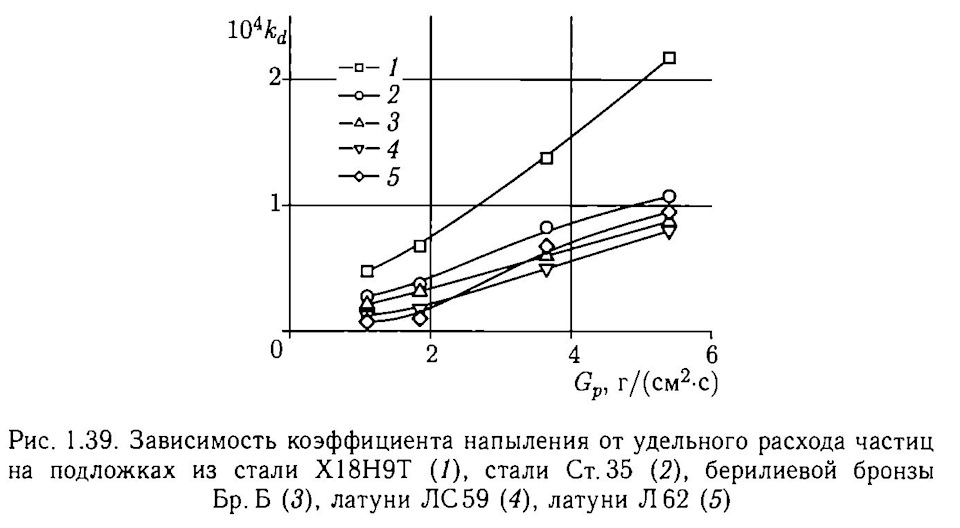

Одним из положительных моментов такого метода напыления является использование разных материалов образуя смесь частиц, но о каких частицах идет речь . Экспериментальным путем было определено, что хорошее покрытие образуют элементы с октогональной решеткой, а это прежде всего металлы которые имею низкий предел прочности, так сказать легко «разупрочняются « с ростом температуры, данные элементы также объединяет показатель низкой температуры плавления, это, например, такие элементы как медь, цинк, алюминий . Материалы имеющие железо, никель содержащие материалы, различие виды пластиков, а также тугоплавкие материалы не могут образовывать хорошее покрытие, очевидно кинетической энергии при «холодной» подачи частиц на подложку не хватает для их устойчивой повторной деформации, даже такой материал как бронза (т.е. сплав из легких металлов ) тоже не подходит для этого процесса . Расход частиц при использовании различных легирующих сплавов тоже значительно возрастает …

Если же брать материалы с тэтрагональной решеткой, то приходится признавать абсолютную невозможность образования покрытия из таких материалов этим методом .Иначе говоря, различные виды керамики, кремний, твердые минералы становятся исключением из данного процесса . Учитывая, что кремний, магний широко используется наряду с медью, в изготовлении сплава деталей ДВС (головка блока цилиндров ) становится невозможным подобрать идентичный состав .Другими словами напылить алюминий или медь, или даже смесь из них на поверхность детали можно, но обладать теми же качествами ( а следовательно и ресурсом ), что и прежняя поверхность (например пресловутые шейки распределительного вала ) она не будет . Хорошо, допустим, это временное решение, чего уж греха таить . Есть определенная категория водителей, которые с удовольствием напылили бы шейку алюминием, для кратковременного восстановления давления масла например, и продали бы машину)) . Однако есть другие факторы, вспомним, детали подшипников всегда образуют криволинейную поверхность с малым радиусом в поперечном сечении …

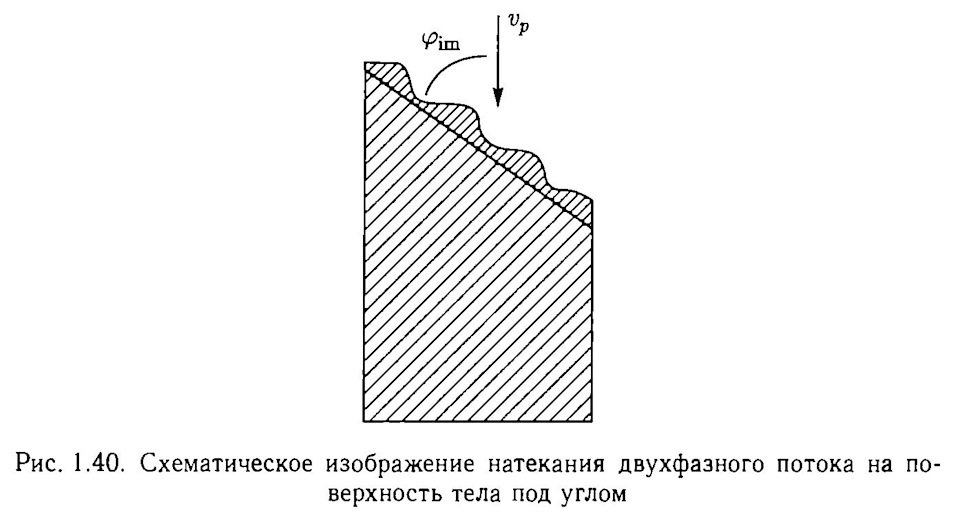

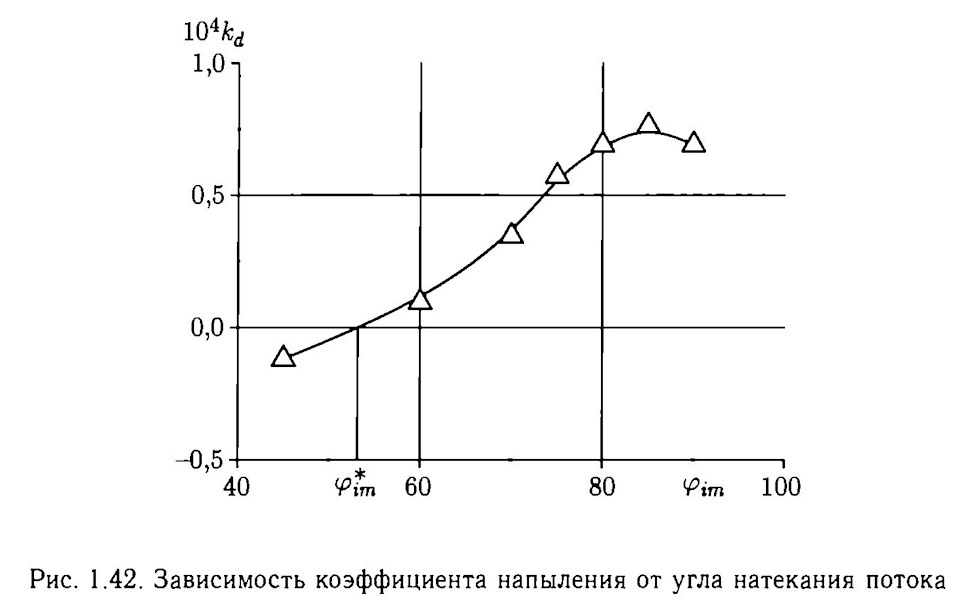

При исследовании эффективности метода во время изменения угла потока частиц было определено, что оптимальный угол образования покрытия -90 градусов, но важнее то, что начиная с 75 градусов угла напыления и далее появляется четко выраженная волнистая структура гребни которых расположены перпендикулярны к направлению движения частиц .При угле меньше 55 градусов покрытие уже не формируется, а наблюдается только эрозия частиц подложки , поскольку при углах 40 -70 градусов значительно вырастает коэффициент эрозии, возникает сильный вращающий момент при контакте частица –подложка .

Теперь нужно вспомнить, что согласно исследованиям наиболее эффективно процесс протекает при расстоянии 5-7 калибров от сопла до поверхности, а также то, что геометрические размеры такого сопла от критического сечения до среза (по длине) изменить нельзя (сверхзвук) .В итоге, мы получаем весьма значительные трудности в восстановлении таких поверхностей скольжения . Хорошо .Тогда получается, что хотя бы плоскость (например под различные фланцы охлаждения, корпусные крышки, термостаты ) восстановить можно ( а это не мало), а подшипники скольжения нет? Но, даже здесь не все просто … Тут уже вмешиваются характеристики «поровых» каналов в агрессивных средах .

Надо напомнить покрытие не однородно по своей сути, а представляет собой конгломерат постепенно уменьшающихся частиц относительно поверхности подложки .

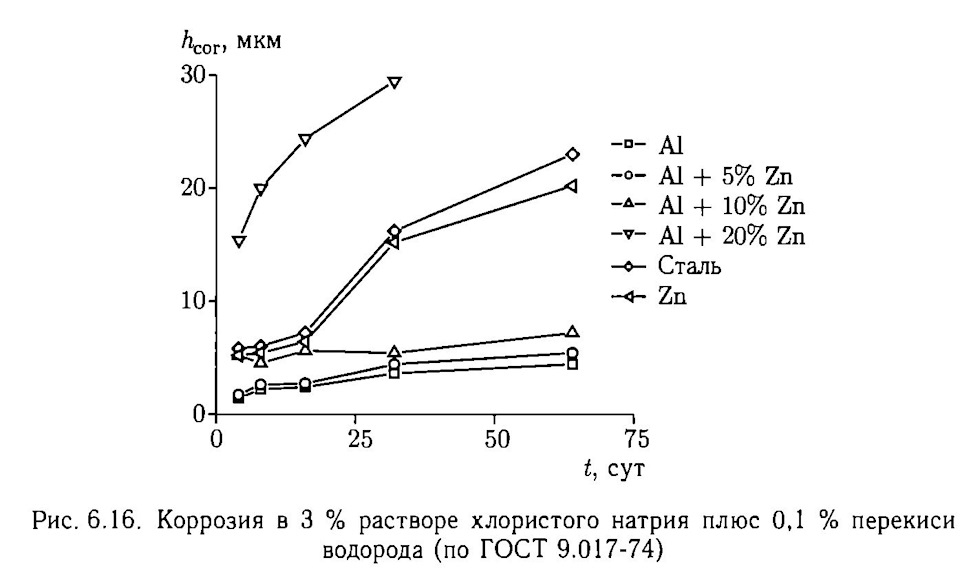

Если толщина слоя при напылении материала не большая, то пористость, находится на приемлемом уровне, если же проводится напыление в несколько этапов (сильное разрушение, каверна, скол), то пористость дальнего от подложки слоя слишком велика . А это сказывается на коррозионной стойкости такого покрытия в целом . Среди материалов наиболее сильно противостоящих коррозии нужно выделить алюминий, но чистый алюминий без смесей .

Такая особенность для данного металла связана с явлением «самозалечиванием «, когда оксид алюминия обладая лучшими характеристиками плотно «запечатывает» поры покрытия . Любая другая смесь, (и в особенности смеси с довольно дешевым цинком ) обладают прямо противоположным свойством, когда разрушение от коррозии происходит в разы быстрее основного материала .Какой же можно сделать вывод ? Для применения в деталях ДВС данный метод мало применим, как бы не хотелось, покрытия с нужными свойствами получить не удастся . Но, в то же время, данный метод напыления не плохо себе покажет в работах с кузовными деталями с учетом последующей обработки поверхности лако-красочными материалами . Приблизительно так я и представлял процесс, который ожидался при обработке рамных компонентов Лэндровера, но в нем все таки проявился один особенный аспект который значительно убавил комфорт проведения самого процесса, но изменил физические характеристики самого слоя .))Но, об этом в следующий раз …

Нанесение износостойких покрытий с регулируемой твердостью с помощью сверхзвукового холодного газодинамического напыления Текст научной статьи по специальности «Технологии материалов»

Аннотация научной статьи по технологиям материалов, автор научной работы — Бобкова Татьяна Игоревна, Деев Артем Андреевич, Быстров Руслан Юрьевич, Фармаковский Борис Владимирович

Предложен способ получения покрытий с регулируемой твердостью. Получены покрытия методом сверхзвукового холодного газодинамического напыления , исследованы их свойства, такие как адгезия, твердость и микротвердость . Показано наличие в шлифе покрытия матричной фазы и зон скопления армирующих компонентов.

Похожие темы научных работ по технологиям материалов , автор научной работы — Бобкова Татьяна Игоревна, Деев Артем Андреевич, Быстров Руслан Юрьевич, Фармаковский Борис Владимирович

Формирование адгезионных связей при подготовке поверхности железоуглеродистой основы к нанесению холодного газодинамического покрытия

Основные результаты экспериментального исследования формирования газодинамического покрытия на стальной подложке

Исследование взаимодействия электромагнитного излучения с материалами на основе хризотиловых асбестов

Исследование механических и трибологических свойств покрытий из композиционных материалов, армированных квазикристаллами и полученных методом холодного газодинамического напыления

Hardfacing with adjustable firmness with supersonic cold gas spraying

A process for producing coatings with adjustable firmness. Obtained coating by supersonic cold gas spraying , study their properties, such as adhesion, hardness and microhardness . Showed the presence of thin section covering the matrix phase and accumulation zones of reinforcing components.

Текст научной работы на тему «Нанесение износостойких покрытий с регулируемой твердостью с помощью сверхзвукового холодного газодинамического напыления»

Нанесение износостойких покрытий с регулируемой твердостью с помощью сверхзвукового холодного газодинамического напыления

Т. И. Бобкова, А. А. Деев, Р. Ю. Быстров, Б. В. Фармаковский

Одним из перспективных направлений в создании инновационного продукта является инжиниринг поверхности элементов металлических конструкций. Модификация поверхности осуществляется в основном за счет нанесения специальных функциональных покрытий [1], имеющих конкретные защитные функции против агрессивного коррозионного, механического воздействия или негативного влияния вторичных физических полей.

При этом предпочтение отдается тем новым технологиям, которые не оказывают вредного влияния на наносимую металлическую поверхность (термические напряжения, окисление и т. д.). С этой точки зрения неоспоримое преимущество имеет технология сверхзвукового холодного газодинамического напыления [2].

Сверхзвуковое холодное газодинамическое напыление (ХГДН) основано на эффекте образования напыленного слоя на фронтальной

Рис. 1. Внешний вид установки ХГДН

поверхности подложки при набегании гете-рофазного потока с частицами (О = 50 мкм) при скоростях до 1100 м/с. Температура частиц существенно меньше их температуры плавления и не превышает 110 °С. К достоинствам технологии относятся высокая мобильность, минимальные требования к инфраструктуре предприятия и низкие капитальные вложения. Внешний вид установки показан на рис. 1.

Использование технологии нанесения покрытий системы металл—металл, металл— оксид, металл—карбид с высокой адгезионной прочностью и регулируемой твердостью по толщине покрытия из порошковых материалов методом сверхзвукового ХГДН повышает технический уровнь и ресурс изделий судостроения и морской техники, энергетики, прецизионного машино- и приборостроения, транспорта, здравоохранения, жилищно-коммунального хозяйства, нефтехимической промышленности, агропромышленного комплекса и др.

На основании имеющегося опыта [3, 4] разработана оптимальная последовательность технологических операций [5], позволяющая получать покрытия с заданными эксплуатационными характеристиками:

• подготовка порошков и их смесей;

• подготовка поверхности, подлежащей напылению;

• контроль качества, механических свойств и размеров покрытий.

В качестве материала основы использовались порошки А1—Zn—8п фракцией от 30 до 50 мкм и Ее—Сг—А1 фракцией от 20 до 40 мкм. В качестве упрочняющей порошковой компоненты использовались корунд, композиция карбида вольфрама с кобальтом, медь фракциями от 0,1 до 3 мкм.

Перед использованием порошки металлов, их смеси, металлические сплавы и композиционные порошки просушивали, а керами-

Система дозаторов (0,5-2 г/с)

Рис. 2. Схема нанесения покрытия из двух одновременно работающих дозаторов

ческие порошки и их смеси прокаливали. Порошки сушили в сушильном шкафу при температуре выше 100 °С. Порошок упрочняющей компоненты прокаливали в электропечи при температуре выше 300 °С. Для порошковых смесей применяли смеситель типа «пьяная бочка». Порошок, подготовленный к напылению изделий, хранили в сушильном шкафу при температуре 50±5 °С и в дозатор установки загружали непосредственно из сушильного шкафа.

Поверхности, на которые будут нанесены покрытия, тщательно очищают и промывают от масла, грязи и ржавчины с помощью волосяных или металлических щеток уайт-спиритом по ГОСТ 3134. Очистке и промывке подлежат поверхности, прилегающие к напыляемым зонам на расстоянии не менее

50 мм, а также поверхности со следами масла. Поверхностям, подлежащим напылению, придают шероховатость струйно-абразивной обработкой.

Для нанесения покрытий используется сжатый воздух по ГОСТ 9.010.

На первой стадии предварительно вводят в сверхзвуковой поток воздуха армирующие неметаллические ультрадисперсные частицы А1203 (фракцией от 0,1 до 0,5 мкм из первого дозатора) и проводят обработку поверхности напыляемого изделия до образования юве-нильной поверхности (скорость гетерофазного потока свыше 300 м/с), после чего первый дозатор отключают. На второй стадии при скоростях гетерофазного потока свыше 370 м/с (табл. 1) на ювенильную поверхность напыляемого изделия наносят порошок основы для

Свойства покрытий, получаемых путем нанесения при различных режимах порошковых смесей различного состава

Порошковая композиция Режимы напыления Свойства получаемого покрытия

Давление сжатого воздуха, атм Скорость гетерофаз-ного потока, м/с Температура сжатого воздуха, °С Расход порошка, г/с Расход сжатого воздуха, м3/мин Твердость НУ Адгезия, МПа Толщина покрытия, мкм

A1—Zn—Sn+A1203 5 400-450 200 0,1-0,5 0,25-0,30 330-370 50-55 50-1000

А1—Zn—Sn+Cu 4,7 370-410 170 0,2-0,6 0,25-0,30 280-350 60-65 50-1000

Ее—Сг—А1+Си 5,8 580-620 320 0,3-0,9 0,25-0,30 370-400 55-60 50-1000

получения промежуточного слоя из второго дозатора. На третьей стадии производят нанесение покрытия из одновременно работающих двух дозаторов при увеличении содержания Al2O3, WC/Co или Cu в покрытии в пределах от 1,0 до 30,0 объем. % по линейной или иной зависимости, скорость при этом составляет от 400 до 650 м/с. Схематическое изображение напыления представлено на рис. 2. Реализация такой схемы нанесения позволяет получать покрытия с приведенными в табл. 1 свойствами.

При отработке режимов напыления установлено, что оптимальное расстояние от среза сопла до подложки составляет 20-25 мм. При этом достигается равномерность покрытия в радиусе 5-7 мм, при меньших расстояниях возможно перекрывание воздушного потока, что может привести к нарушению работоспособности оборудования. Кроме того, при расстояниях менее 5 мм и более 30 мм снижается эффективность использования порошка. Скорость сканирования выбирают из расчета получения покрытия толщиной 0,4-0,5 мм за один проход. В среднем она составляет 0,35 м/мин. Рабочие порошки обладают различной сыпучестью, и настройка производительности питателя (количество порошка, выдаваемого питателем в единицу времени в тракт подачи порошка в сопло) осуществляется индивидуально для каждого порошка. Необходимая скорость газового потока обеспечивалась давлением воздуха на входе установки 0,6 МПа, температурой газового потока 450 °С. Температура частиц при этом не превышает 110 °С. При напылении покрытий ось сопла ориентируется перпендикулярно к обрабатываемой поверхности, так как при отклонении от этого направления уменьшается эффективность напыления. При отклонении от перпендикуляра в пределах 10° наблюдается незначительное уменьшение эффективности.

Исследования микроструктуры и пористости по микрофотографиям показали, что покрытия становятся более однородными по своей структуре, пористость уменьшается и появляются области с повышенной твердостью при введении армирующих компонентов. Характерная микрофотография шлифа покрытия представлена на рис. 3.

Для более детального изучения нанесенных покрытий был использован исследовательский комплекс НаноСкан-3Б — прибор, сочетающий в себе функции твердомера и сканирующего зондового микроскопа [63]. Главным отличием НаноСкан-3Б является применение

Рис. 3. Микрофотография шлифа покрытия Al—

пьезорезонансного зонда с высокой изгибной жесткостью консоли. Использование режима резонансных колебаний позволяет осуществлять контроль контакта острия зонда с поверхностью по изменению двух параметров: амплитуды А и частоты Е колебаний зонда. Это позволяет разделить соответственно вязкую и упругую компоненты взаимодействия острия с поверхностью и различать упругую поверхность и вязкое загрязнение на ней, неизбежно возникающее на открытом воздухе, а также измерять механические свойства поверхностей. Высокая изгибная жесткость консоли зонда позволяет проникать сквозь вязкий слой до контакта с упругой поверхностью, а также проводить индентирование и царапание поверхности. В качестве наконечников используются алмазные инденторы разных типов.

Измерительная система НаноСкан-ЭБ позволяет измерять топографию и карты механических свойств поверхности на одном ее участке. Это дает возможность сравнивать топографию и распределение механических свойств. Кроме того, НаноСкан-ЭБ позволяет проводить нагружение и царапание поверхности иглой зонда и измерять твердость методами индентирования и склерометрии, а также измерять модуль упругости с использованием уникальной методики силовой спектроскопии. Характерное изображение поверхности шлифа покрытия А1—Zn—Бп 30 % А12ОЭ представлено на рис. 4. Сравнение рельефа поверхности и карты распределения механических свойств (рис. 5) показывает, что более светлые области на изображении

4. Рельеф поверхности области, указанной на

поверхности соответствуют более светлым областям на карте распределения механических свойств, что говорит о наличии неоднородности микротвердости в толще покрытия.

Возможности прибора позволяют построить трехмерную карту поверхности и производить измерения, непосредственно привязываясь к топографии. Характерное изображение поверхности представлено на рис. 6.

Возвышения и впадины на поверхности покрытия соответствуют более твердой и более мягкой фазам, которые неравномерно вышлифовываются при изготовлении шлифа.

Рис. 6. Трехмерная карта поверхности покрытия Ее—Сг—А1+Си

Рис. 5. Карта распределения механических свойств области, указанной на рис. 3

Исследования микротвердости доказывают неоднородность композиционного покрытия по свойствам, а следовательно, наличие двухфазной структуры. Причем разница в процентном содержании армирующих компонентов не влияет на наличие или на отсутствие зон с различной микротвердостью.

Микротвердость, ГПа, покрытий, измеренная с помощью НаноСкан-ЭБ

армирующий компонент . 2,14

армирующий компонент. 4,59

армирующий компонент . 1,64

Проведенные исследования показывают универсальность технологии сверхзвукового ХГДН. Возможность регулировать твердость напыляемого покрытия путем введения армирующих компонентов является неоспоримым преимуществом представленного метода.

По отработанной технологии можно производить ремонт и восстановление ответственных деталей и узлов (примеры на рис. 7). К перспективным областям практического использования предложенной технологии также относятся: элементы ГТД, пары трения,

Рис. 7. Примеры ХГДН: а — райзеры для морских буровых платформ с защитным покрытием; б — антифрикционное покрытие на подшипниках скольжения для морской техники

ротора электродвигателей, детали металлургического оборудования и т. д.

Ожидаемая экономическая эффективность от применения разрабатываемой технологии должна обеспечиваться вследствие кардинального улучшения потребительских и эксплуатационных свойств (коррозионная стойкость, износостойкость) изделий за счет использования в качестве основы экономичных конструкционных сталей и функциональных покрытий с улучшенными характеристиками.

Технология ХГДН может успешно реали-зовываться при восстановлении посадочных поверхностей под подшипники корпусных де-

талей, герметизации трещин блоков двигателей, пневматических и гидравлических трубопроводов, баков, радиаторов и испарителей холодильников, автокондиционеров, теплообменников, а также при нанесении функциональных покрытий для защиты от коррозии и т. д.

Работа выполнена в рамках договора о партнерстве с Лаппеенрантским технологическим университетом «Развитие материалов и технологии для Арктики» от 01.02.2012 г.

1. Фармаковский Б. В., Улин И. В. Функциональные материалы и покрытия — пути и надежды // По пути созидания. Т. 2. СПб.: ЦНИИ КМ «Прометей», 2009. С. 149-163.

2. Джуринский Д. В. Разработка методики исследования и оптимизация технологии сверхзвукового «холодного» газодинамического напыления при консолидации алюминиевых конструкций//Вопр. материаловедения. СПб. 2004. № 1. С. 41-48.

3. Разработка технологических подходов получения наноструктурированных композиционных порошков методом сверхскоростного механосинтеза / Н. В. Ма-ренников, Д. А. Геращенков, Е. Ю. Бурканова, Е. А. Са-моделкин // Вопр. материаловедения. 2010. № 2. С. 64-67.

4. Юрков М. А., Васильев А. Ф., Геращенков Д. А. Разработка технологических процессов свехзвукового гетерофазного переноса для получения наноматериалов в виде покрытий широкого спектра применения: сб. докл. Междунар. науч.-практ. симп. «Наноструктурные функциональные покрытия для промышленности» в рамках Харьковской нанотехнологической ассамблеи. Т. 1. Харьков: ННЦ «ХФТИ»; ИПП «Контраст», 2006. 251 с.

5. Пат. Б,и 2Э628Э9 С1. Способ нанесения нано-структурированных износостойких электропроводящих покрытий / Б. В. Фармаковский, Р. Ю. Быстров, А. Ф. Васильев [и др.].

Читайте также: