Сверла по металлу и корончатые сверла

Обновлено: 20.09.2024

Сравниваем корончатые и спиральные сверла по металлу

Если вы хотите себе на производство купить надежный режущий инструмент для сверления отверстий в металле, то наиболее подходящими для данной задачи будут такие инструменты, как корончатое сверло или спиральное сверло по металлу. Эти 2 типа сверл изготавливаются из высокопрочной стали, благодаря чему они достаточно надежны и могут похвастаться превосходным качеством сверления металла, однако только благодаря корончатым сверлам можно достигать самых лучших технических показателей при выполнении отверстий в металле и увеличивать производительность работ по сверлению. Почему именно благодаря корончатым сверлам? - спросите Вы. Ответ на этот вопрос мы раскроем далее в этой статье.

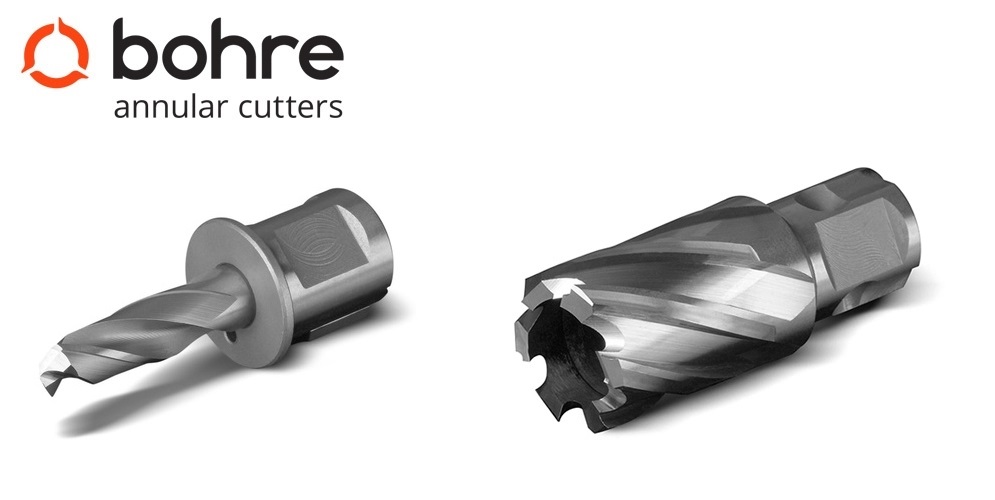

Внешний вид корончатого (кольцевого) и спирального сверла

Хочется отметить в первую очередь, что кольцевое сверло по металлу выглядит как полый цилиндр с режущими зубьями по внешнему контуру.

Фото спирального и корончатого сверла.

Спиральное же сверло по металлу – это стержень в виде цилиндра с двумя винтовыми спиральными канавками.

Плюсы и минусы спирального сверла

Спиральное сверло по металлу - это в первую очередь традиционный и широко распространенный вид сверлильного инструмента. Оно позволяет выполнять отверстия в металле диаметром до 40 мм при работе со сверлильным станком.

Спиральное сверло по металлу отличает от корончатого сверла возможность производить глухие отверстия. Однако, самым большим недостатком является тот факт, что спиральное сверло по металлу высверливает весь объем материала, таким образом сокращая срок своей службы, и не экономит материал, производя больше металлической стружки. Также, если вы хотите выполнить отверстия в металле данным видом сверла, нужно сначала накернить отверстие в отличие от пустотелой фрезы.

Плюсы и минусы кольцевой фрезы

Корончатое сверло (кольцевая фреза).

Кольцевая фреза же в отличие от спирального сверла высверливает металл только по краю отверстия, таким образом делая меньше площадь соприкосновения режущего сверла с материалом и снижая силу трения. Благодаря специально разработанной инженерами геометрии заточки напаек и зубьев, теперь возможно выполнять отверстия в несколько раз эффективнее по скорости и экономичнее по энергозатратам. Кольцевые сверла при помощи небольшого магнитного станка способны сверлить отверстия диаметром до 150 мм(!).

Также, при выполнении сверления отверстий в металле пустотелым сверлом, используется центрирующий штифт, обеспечивающий более высокую точность выполнения отверстия - теперь вам не обязательно проводить предварительное засверливание для центровки!

Кроме всего прочего, у штифта есть еще одно важное преимущество - открытие клапана для внутреннего подвода смазывающе-охлаждающей жидкости, которая обеспечит вам высококачественную обработку отверстия по сравнению со спиральным режущим инструментом и получение отверстий без заусенцев. Пожалуй, только один недостаток кольцевая фреза имеет по сравнению со спиральным сверлом по металлу - это отсутствие возможности выполнения глухого отверстия.

Итоги

Таким образом, мы выяснили, что корончатые сверла по металлу имеет целый ряд преимуществ над спиральными сверлами по металлу, а именно: более качественная и экономичная обработка отверстий, уменьшение времени сверления, выполнение отверстий без заусенцев, возможность получения отверстий без подготовительного засверливания.

Корончатое сверление и корончатые сверла по металлу.

Корончатое сверло. Это сочетание слов слышал наверное каждый специалист, который занимается металлообработкой.

Но как оказывается, далеко не всем известно что это такое на самом деле.

Сегодня мы подробно разберем, что такое корончатое сверление, почему и когда оно выгоднее спирального, что такое корончатые сверла и как их выбрать.

Корончатое сверло, или как его иногда называют - кольцевая фреза. Это сверло выполненное в виде полого цилиндра, по внешнему контуру которого расположены режущие зубья.

Иногда корончатое сверло путают с биметаллической коронкой, которая выглядит вот так.

Мы сегодня говорим исключительно про корончатые сверла для металла.

Так чем же так привлекательно именно корончатое сверление и чем оно выгоднее привычного сверления спиральным сверлом?

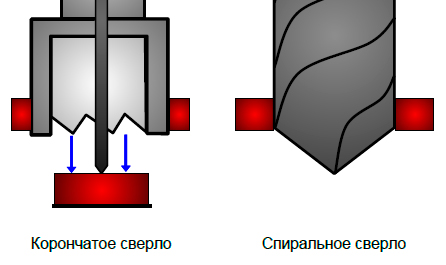

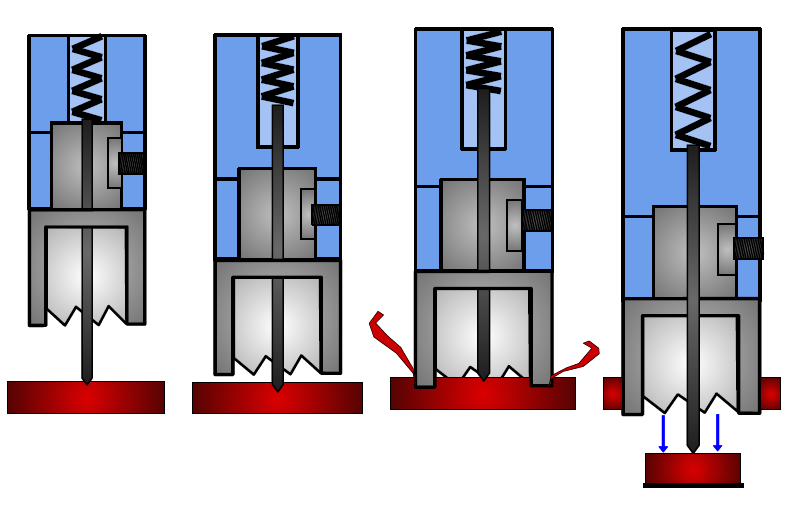

На схеме ниже показано, как работают спиральное и корончатое сверло.

Корончатое сверло высверливает металл только по контуру отверстия, а спиральное сверло высверливает весь объем.

Это означает, что корончатое сверление в несколько раз быстрее спирального (в зависимости от диаметра).

Так же, благодаря меньшей площади резания, такой способ требует меньше приложения усилий. Это позволяет использовать менее мощные двигатели сверлильных станков, чем при сверлении того же диаметра спиральным сверлом.

Менее мощный двигатель позволяет облегчить конструкцию всего станка.

То есть магнитный станок с двигателем 800-1000 Вт и весом всего 9-10 кг, с помощью корончатого сверла может просверлить отверстие диаметром 30-35 мм. И тот же станок спиральным сверлом просверлит отверстие только 12-13 мм.

Но с магнитными станками и их характеристиками мы знакомились в этой статье, поэтому пойдем дальше.

Рассмотрим ближе само корончатое сверло.

У него есть три основных элемента:

- хвостовик

- само тело сверла

- режущая часть (зубья)

Хвостовики корончатых сверл.

Хвостовики существуют нескольких видов:

- - самый распространенный вид хвостовика на станках в с магнитным основанием. Такой хвостовик представляет собой цилиндр с двумя опорными площадками для фиксации его винтами. Существует два размера хвостовика Weldon (по внешнему диаметру) - Weldon 19 (для сверл до 61 мм у сверл GTOOL G-Cut) и Weldon 32 (для сверл диаметром 61 мм и выше у сверл GTOOL G-Cut).

- - корончатые сверла с такими хвостовиками выпускаются специально для магнитных станков FEIN. Такой хвостовик так же представляет собой цилиндр, но вместо площадок в нем используются 4 круглых углубления, за которые происходит фиксация сверла.

- NITTO/UNIVERSAL 19 мм - применяется в станках фирмы NITTO-KOHKI, но также подходит для любых станков на магнитном основании с патроном под стандартный Weldon 19 (но установка такого хвостовика осуществляется только с помощью одной плоскости для фиксации винтом)

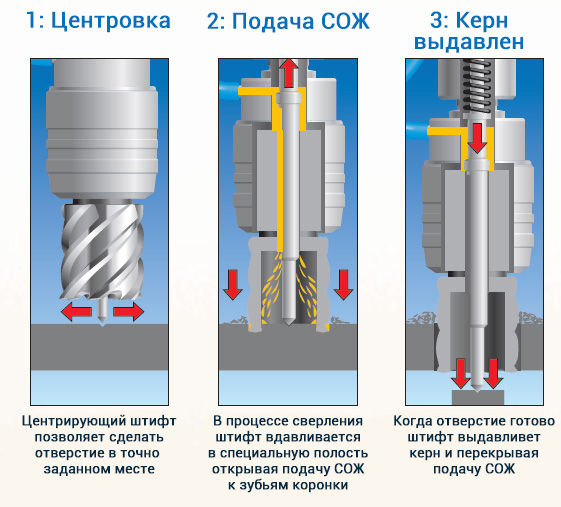

- Выставляем сверло по центру с помощью штифта.

- Включаем двигатель и начинаем подачу. В это время штифт начинает погружаться в патрон и открывает подачу СОЖ.

- Сверление отверстия с беспрерывной подачей СОЖ.

- Завершение сверления. Штифт выталкивает высверленную "шайбу" и закрывает подачу охлаждающей жидкости.

- Центровка сверла.

- Подача СОЖ в зону сверления.

- Выталкивание остатков материала.

- В несколько раз выше скорость сверления. Чем больше диаметр сверления, тем больше эта разница.

- Более высокая мобильность сверления. Возможность сверления больших диаметров в стесненных условиях и на высоте благодаря более компактному и легкому оборудованию.

- Ниже стоимость сверления. Ресурс сверл сильно зависит от правильности его применения, но часто корончатыми сверлами выполняют 100-200 отверстий и более до переточки. Это ощутимо выше чем у спиральных сверл. А если учесть разницу в потребляемом электричестве на ту же операцию, то разница еще более ощутима.

- Необходимость сплошного резания по всей площади отверстия;

- Практически нулевые линейные скорости режущих поверхностей на поперечной кромке (металл фактически «выдавливается» в зону резки)»;

- Сложность центровки при сверлении перекрывающихся отверстий;

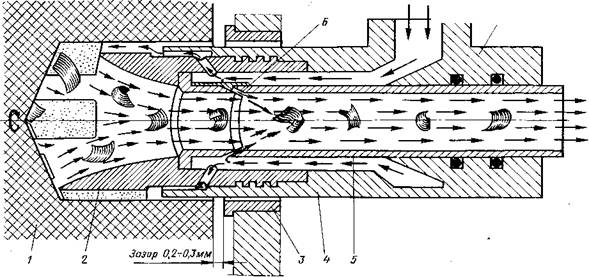

- Начало сверления. Сверло опускается, штифт касается металла в точке, соответствующей центру отверстия, открывается канал подачи СОЖ;

- Процесс сверления, штифт утоплен внутрь сверла, полностью открыт канал СОЖ;

- Сверление завершено, штифт полностью выдвинулся, выдавил остаток металла из полости сверла, канал СОЖ закрыт. Система готова к новому циклу сверления.

- Сверла из быстрорежущей стали (HSS);

- Сверла с твердосплавными вставками (ТСТ-сверла);

- Сверла с покрытиями, увеличивающими стойкость инструмента (кобальт, нитрид алюминия-титана (Al,Ti)N)

- резка металла в плоскости отверстия;

- формирование стенок в соответствии с заданными допусками;

- удаление стружки.

- перовые сверла;

- спиральные сверла;

- корончатые сверла (кольцевые фрезы);

- центровочные сверла;

- глубокого сверления (эжекторные, ружейные)

- комбинированные сверла.

Диаметр хвостовика Fein Quick In меньше Weldon 19, поэтому он не подходит для использования на других станках. Для этой задачи есть специальные переходники.

То есть выбирая корончатое сверло, в первую очередь стоит знать с каким хвостовиком сверла работает Ваш станок.

Рабочая часть сверла.

Она представляет собой полый цилиндр гладкий внутри, с канавками для отвода стружки снаружи.

Во время сверления, получаемая "шайба" постепенно углубляется внутрь рабочей части.

Это означает что чем больше глубина рабочей части корончатого сверла, тем большую толщину металла оно может просверлить.

Сверла GTOOL G-Cut имеют два основных размера рабочей части сверла - 25 и 50 мм.

То есть они могут сверлить металл толщиной до 25 и 50 мм. Но при необходимости можно заказать специальные сверла с большей глубиной.

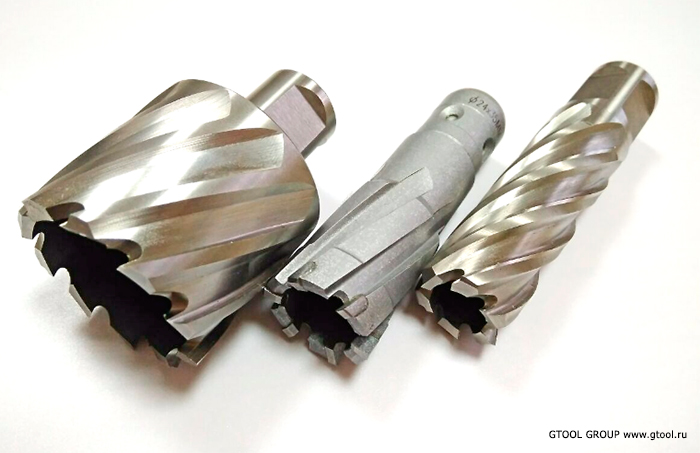

Сверла GTOOL G-Cut глубиной 75, 50 и 25 мм

На самом деле глубина каждого сверла немного больше указанной на нем. Как правило на 5 мм. Но это необходимый запас, для эффективной и правильной работы сверла. Но вы можете учитывать этот запас при решении специфичных задач.

Режущая часть.

Это самая главная часть сверла, так как от нее зависит как быстро и как много вы сможете просверлить отверстий.

Она состоит из зубьев, которые могут быть выполнены из основной части сверла (HSS или XE - быстрорежущая сталь) или же иметь твердосплавные напайки (НМ).

Корончатые сверла из быстрорежущей стали HSS обычно используют для выполнения отверстий в конструкционных и низколегированных сталях. Такие сверла можно перетачивать несколько раз, в зависимости от степени износа.

Сверла с напайками HM чаще всего используются для более сложной работы с более твердыми сталями, легированными сталями и другими "специфичными" металлами. Как правило, эти сверла не подвергают переточке, так как напайки довольно маленькие для этого. Но при правильном применении сверло с напайками имеет больший ресурс, чем сверло из быстрорежущей стали.

По внешнему контуру режущих зубьев определяется диаметр высверливаемого отверстия.

Толщина, или ширина зуба для корончатых сверл GTOOL G-Cut - 4 мм. Этим обусловлено, что корончатые сверла диаметром бывают от 12 мм. Меньшие диаметры сверлят с помощью цилиндрических сверл.

Зубья имеют специальную заточку, которая отличается на разных зубьях. Такая разнообразная и сложная заточка позволяет эффективно сверлить стали разной твердости.

Заточка зубьев сверла GTOOL G-Cut из быстрорежущей стали

Заточка сверла GTOOL G-Cut с твердосплавными напайками

Заточить корончатое сверло без специально оборудования невозможно. Для это существуют специализированные станки для заточки корончатых сверл.

Теперь давайте рассмотрим как корончатое сверло работает.

Так как оно полое, то чтобы попасть точно в центр нам необходимо понимать где находится центр самого сверла.

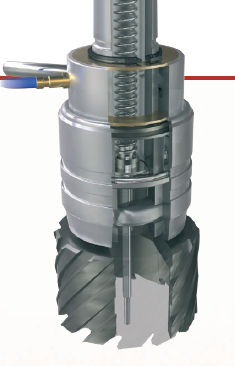

Центрирующий штифт Euroboor

Он представляет собой круглый металлический стержень определенной длины и диаметра (в зависимости от используемого сверла). На верхней части штифта находится утолщение, благодаря которому он не проваливается в сверло и в который опирается выталкивающая пружина патрона.

Корончатое сверло GTOOL G-Cut в сборе с центрирующим штифтом.

Сбоку штифта сделан скос, по которому во время сверления будет поступать смазывающая-охлаждающая жидкость прямо в центр сверла.

На штифтах компании Fein вместо скоса прорезана спираль, которая выполняет ту же функцию.

Центрирующий штифт Fein

Рассмотрим подробно схему корончатого сверления и как работает центрирующий штифт.

Схема корончатого сверления.

Таким образом мы можем отметить три функции центрирующего штифта:

Как правильно выбрать центрирующий штифт для Вашего сверла я расскажу в отдельной статье.

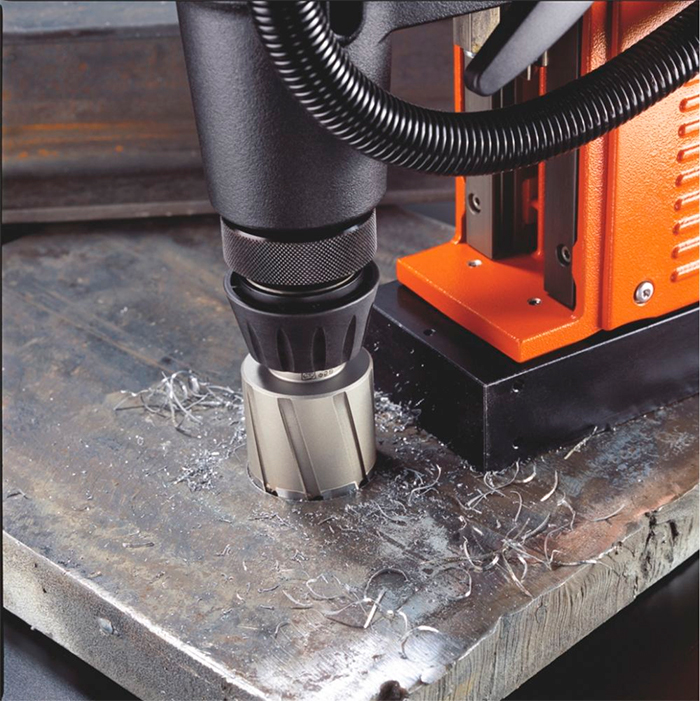

Вот пример работы, которую можно выполнить корончатыми сверлами.

На видео с помощью корончатого сверла GTOOL G-Cut с твердосплавными напайками диаметром 24 мм, мы сверлим отверстие в особо прочной стали Hardox толщиной 10 мм.

Обычным спиральным сверлом такая работа происходит с большим трудом и занимает в несколько раз больше времени.

Давайте еще раз отметим, какие преимущества нам дает сверление корончатыми сверлами в сравнении со спиральными:

Теперь вы видите, что корончатое сверление - это действительно выгодно и удобно.

Если Вас заинтересовала тема корончатого сверления и сверлильных станков на магните и вы хотите узнать больше, или хотите попробовать их в работе, свяжитесь с нами любым удобным способом: по телефону, по e-mail или в социальных сетях.

Корончатые сверла по металлу

Применение корончатых (кольцевых) сверл стало технологическим ответом на ряд проблем при сверлении сквозных отверстий диаметром более 12 мм. В таких операциях существенное значение приобретают следующие недостатки традиционных спиральных сверл:

Перечисленные недостатки с ростом диаметров отверстий неизбежно приводят к нелинейному росту усилий резания и подачи, необходимости дополнительных операций центровки или предварительного рассверливания. Вследствие этого неизбежным становится рост затрат, увеличение мощности, массы и габаритов оборудования.

Кольцевая резка металла только по краям отверстия избавляет от указанных проблем. Для такой операции создан особый инструмент – корончатое сверло (кольцевое сверло, кольцевая фреза, Annular Cutters). С помощью корончатого сверла, представляющего собой пустотелый цилиндр с режущей торцевой кромкой, эффективно выполняются сквозные отверстия диаметром 12 – 180 мм, глубиной до 180 мм.

Видео обзор корончатые сверла по металлу

Инструмент является наиболее подходящим для сверления отверстий диаметром от 11 до 150 мм в различных металлах и сплавах, включая конструкционные стали, нержавеющую сталь, чугуны различных марок.

Конструкция современного корончатого сверла

Конструкция корончатых (кольцевых) сверл совершенствуется более 50 лет. Прогресс в данном направлении связан главным образом с улучшением охлаждения, удаления стружки, повышением стойкости режущих кромок. На сегодняшний день все эти задачи решены. В частности, для установки сверла был разработан специальный патрон с подачей СОЖ и гнездом для центрирующего штифта (pilot pin). В итоге промышленность получила передовой высокопроизводительный инструмент. Его типовая схема изображена на рис.1.

Важной особенностью современных кольцевых сверл является коническая форма внутренней поверхности. Внутренний диаметр цилиндра возле режущей части несколько больше, чем его диаметр у хвостовика. Такая форма позволяет компенсировать тепловое расширение части металла, остающейся внутри сверла, и обеспечивает ее легкое удаление после завершения операции сверления.

Функции центрального штифта и патрона

При кольцевом сверлении роль центрального штифта и патрона не ограничивается центровкой и зажимом сверла. Штифт дополнительно выполняет функцию клапана, открывающего и запирающего канал СОЖ, а патрон обеспечивает подачу СОЖ внутрь корончатого сверла. Взаимодействие этих элементов показано на рис.2.

На изображении показаны три этапа:

Согласно описанной схеме, работает подавляющее большинство современного оборудования с корончатыми сверлами.

Точность и скорость резания

Сверление корончатым сверлом может быть выполнено с достаточно высокой точностью. Например, в диапазоне диаметров 11 – 18 мм точность порядка 0,1мм, что соответствует 11 квалитету для указанного диапазона. Т.е. точность кольцевого сверла занимает промежуточное положение между повышенной и нормальной точностью для спиральных сверл.

В пункте о точности нельзя не сказать о градации диаметров. Диаметр кольцевых сверл меняется с шагом 1/16 дюйма, или с шагом 1мм в зависимости от производителя и серии изделий. По этому показателю серийные образцы этого типа уступают спиральным, диаметр которых в диапазоне до 70 мм подбирается с шагом в несколько раз меньшим.

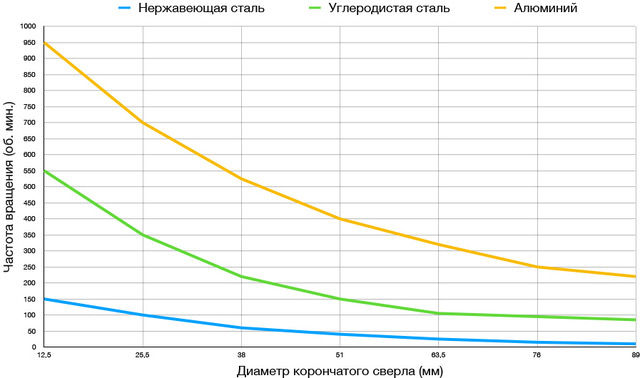

Оптимальная скорость резания меняется в зависимости от обрабатываемого металла, материала и формы режущей части сверла. Так, например, при использовании инструмента Bohre рекомендуются следующие значения скоростей резания:

Инстр., нерж. сталь

Скорость резания, м/мин

Примерный вид зависимости оборотов и диаметра сверла, позволяющей выдерживать постоянную оптимальную скорость резания показан на рис.3.

Рис.3 Выбор оборотов для оптимальной скорости резания при заданном диаметре сверла

В целом корончатое сверло может работать на оборотах и подачах больших по сравнению с другими видами сверл. Причина в резке только узкой полоски металла (3 – 5 мм) по краю отверстия и распределении нагрузок на большее количество режущих кромок. Благодаря таким свойствам корончатые (кольцевые) сверла обеспечивают производительность в три – четыре раза большую по сравнению с традиционными типами.

Основные типы корончатых сверл

Корончатые (кольцевые) сверла различных производителей могут отличаться формой, количеством зубьев и канавок, маркой стали (включая порошковую сталь), составами покрытий, но при всем этом их можно уверенно разделить на три типа:

Центрирующие штифты также предлагаются в нескольких модификациях к каждой модели. Разница заключается в форме острия. Оно может иметь треугольную форму в сечении, сферическую, вогнутую и др. Широкий выбор конструкций позволяет подобрать оптимальный вариант для обработки всевозможных деталей из различных металлов.

Благодаря технологии кольцевого сверления, инновационной конфигурации режущих элементов и свойствам покрытий современным корончатым сверлом выполняется в пять – шесть раз больше отверстий, чем спиральным аналогом идентичного диаметра. При этом независимо от типа кольцевой инструмент всегда обеспечивают быстрое получение качественных отверстий без заусенцев.

Возможность перемещать станок к заготовке

Характеристики корончатых (кольцевых) сверл стали основой для создания качественно нового оборудования для сверления металлов. Небольшие усилия резания и подачи, простое засверливание в криволинейные поверхности, малый вес и потребляемая мощность позволили разработать компактные переносные магнитные сверлильные станки. Они могут использоваться для ремонта как в стационарных условиях – цехах, мастерских, так и в полевых условиях – непосредственно на строительных площадках.

В итоге появилась возможность получать точные отверстия больших диаметров в металлопрокате, рельсах, трубах непосредственно на месте сборки металлоконструкций, трубопроводов и пр. Корончатое сверло изменило традиционные технологические схемы, вместо сложного движения заготовки к станку, стало возможным быстрое перемещение станка к заготовке.

Сверла по металлу

В соответствии с правилами, принятыми в нормативной литературе по техническому регулированию сверло определяется как осевой режущий инструмент для получения отверстий, увеличения их диаметра в сплошном материале (ГОСТ 25751-83 Инструменты режущие, термины и определения).

Напомним, что осевым считается режущий инструмент, размеры которого вдоль оси вращения больше, чем размеры в перпендикулярном направлении.

В целом, эти два признака служат главными критериями, согласно которым инструмент относят к обширному виду «сверла».

В машиностроении классификация по этим двум признакам, плюс требования по точности и производительности, объединили в классе «сверла по металлу» несколько различных режущих инструментов.

Они значительно отличаются по форме и характеристикам, но разными способами решают одни и те же задачи сверления:

В итоге в общий раздел «сверла по металлу» вошли классы:

Несмотря на все отличия сверло каждого класса состоит из корпуса с рабочей частью и хвостовика.

Дальнейшее деление на различные типы связано с размерами и формой этих частей, требованиями по точности и способами установки в металлорежущее оборудование.

Общие обозначения и характеристики свёрл по металлу

Большинство типов сверл изготавливаются из быстрорежущих сталей (HSS), легированной стали Р6М5 и др.

Твердосплавные элементы выполняются из сплавов ВК6, ВК6-М, ВК8 и пр. Несмотря на разнообразие типов большинство «сверл для металла» имеет сходное строение с общими обозначениями.

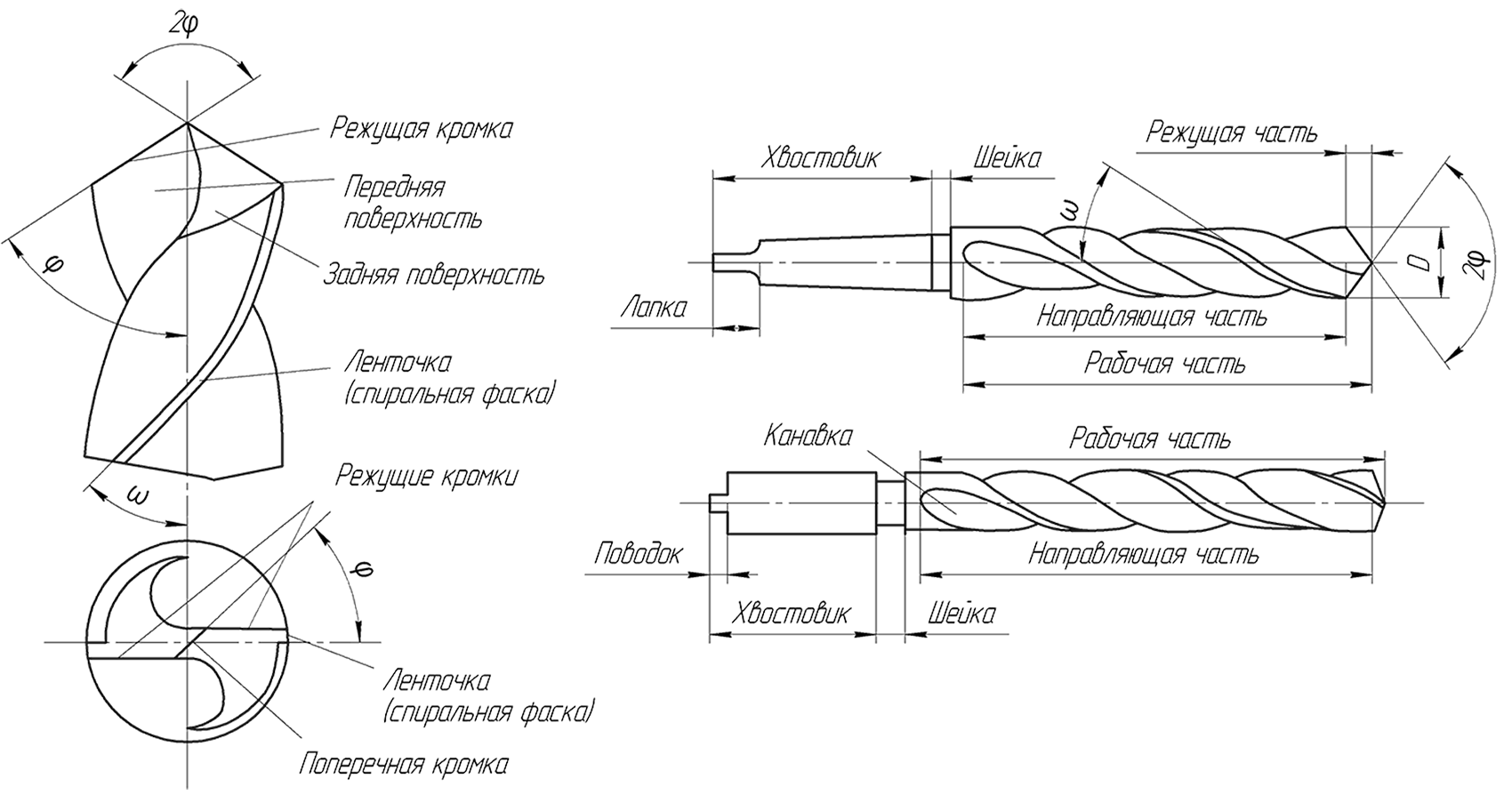

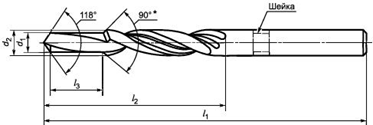

На следующем рисунке обозначены части сверла по металлу с соответствующими названиями.

Помимо маркировки важным общим показателем является класс точности.

Для стандартных изделий он приводится в ГОСТ и ГОСТ Р. Класс точности задается посредством соответствующих квалитетов, указывающих на величину допусков при изготовлении продукции.

Сверла повышенной точности выполняются с применением фрезеровки и шлифовки, нормальной точности методом проката.

Точность задается с помощью квалитетов. Например, для отверстий в широко применяемом интервале диаметров 6 – 10 мм квалитеты точности имеют значения:

| квалитет | допуск (мм) | квалитет | допуск (мм) |

| 10 | 0,058 мм | 14 | 0,36 |

| 13 | 0,22 мм | 15 | 0,58 |

Из таблицы следует, что сверло с квалитетом 10 в 10 раз точнее сверла с квалитетом 15.

Спиральные сверла по металлу

Наиболее разветвленный и обширный класс. Выпускаются трех классов точности (указываются в маркировке по ГОСТу на соответствующий тип).

Сверла повышенного класса точности А1 предназначены для сверления отверстий 10 - 13 квалитетов точности, класса точности В1 - для сверления отверстий до 14 квалитета точности, класса точности В - для сверления отверстий до 15 квалитета точности.

Применяются в машиностроении, авиации, судостроении, производстве строительных конструкций и пр. Разнообразие применений привело к появлению различных вариантов этого инструмента.

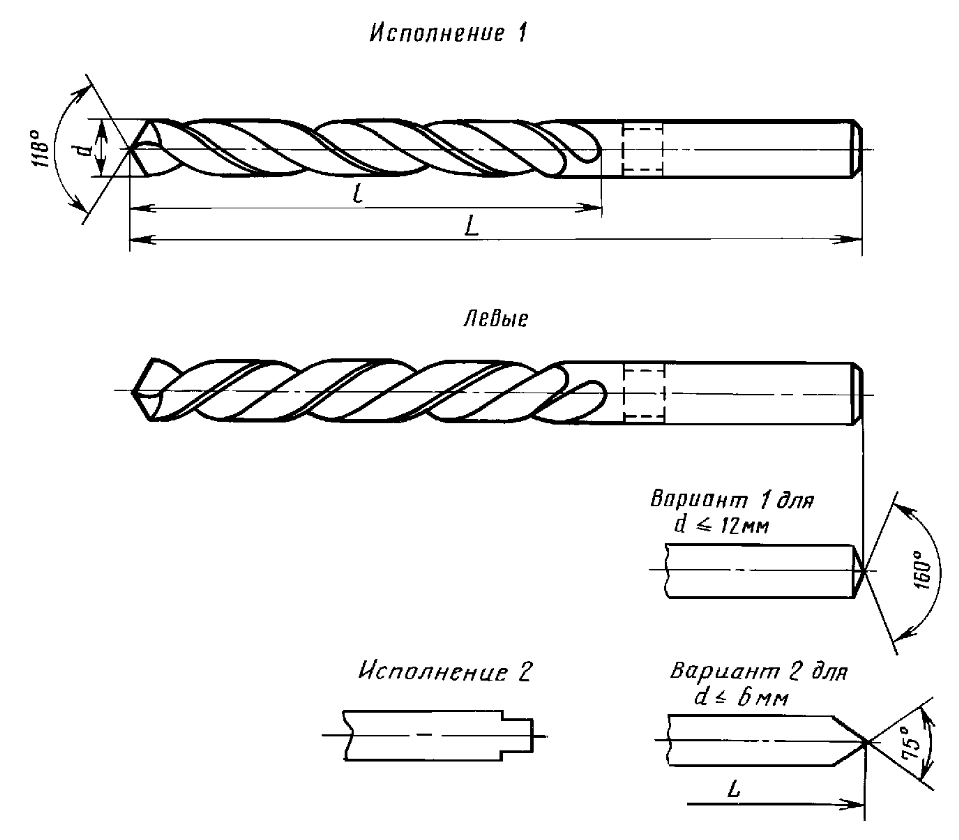

Классическими представителями этого класса следует считать спиральные сверла с цилиндрическим хвостовиком по ГОСТ 10902-77. Большинство существующих разновидностей спиральных свёрл являются модификациями этого типа, разработанными для решения конкретных технологических задач.

Рисунок 2 Спиральное сверло средней серии по ГОСТ 10902

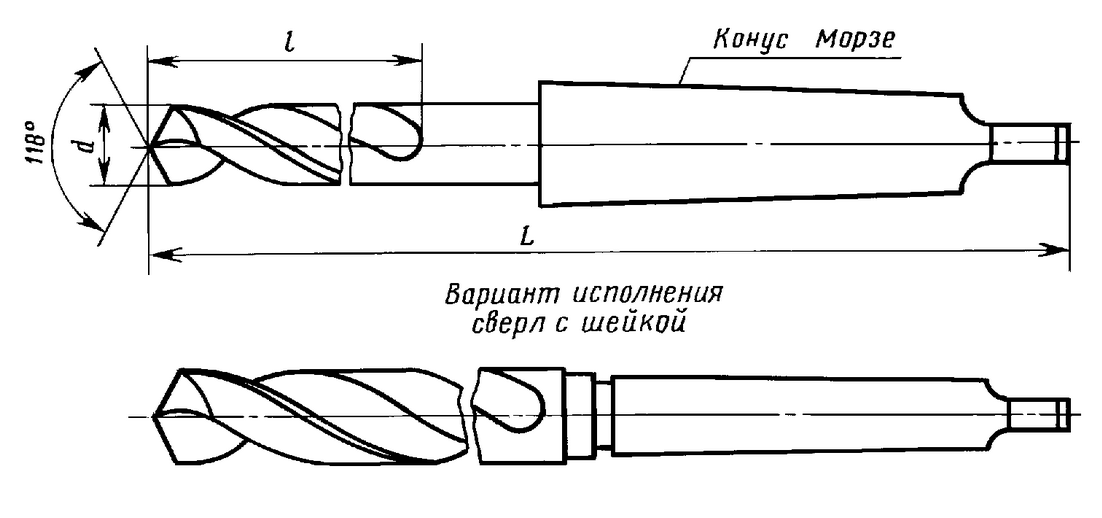

Так, для обеспечения более надежной фиксации, постоянного и точного позиционирования, особенно в оборудовании с автоматической сменой инструмента применяются сверла с хвостовиком в виде конуса.

Рисунок 3 Спиральное сверло с хвостовиком Конус Морзе

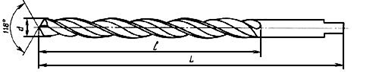

Для сверления глубоких отверстий применяются сверла с удлиненной рабочей частью, аналогично для «короткого» сверления используются сверла с укороченной рабочей частью.

Примеры различных решений по длине рабочей части и хвостовика, а также с разной формой хвостовика показаны далее:

Рисунок 4 Спиральное сверло короткой серии (ГОСТ 4010)

Рисунок 5 Спиральное сверло длинной серии (ГОСТ 886-77)

Рисунок 6 Спиральное сверло длинной серии с коротким цилиндрическим хвостовиком (ГОСТ 12122, ГОСТ 2092-77)

Рисунок 7 Спиральное сверло длинное с хвостовиком "конус Морзе" (ГОСТ 12121)

Спиральные сверла по металлу с пластинами из твердого сплава

В качестве отдельной технологической задачи можно выделить сверление твердых сталей чугунов твердостью более 170НВ.

Для таких операций применяются спиральные сверла с твердосплавными пластинами. Сверла подобного типа выпускаются с цилиндрическими и коническими хвостовиками, сварными и цельнотянутыми.

Рисунок 8 Спиральное сверло с пластинами из твердого сплава и хвостовиком "конус Морзе" (ГОСТ 22736, ТУ по ГОСТ 5756-81)

Ступенчатые спиральные сверла по металлу

В последнее десятилетие на российском рынке активно продвигаются ступенчатые («конические») сверла зарубежного производства. Продукт позиционируется как новинка, ранее неизвестная в РФ. В действительности ступенчатое сверло уже давно производится и применяется в России. В частности, такой инструмент используется для сверления отверстий под метрическую резьбу с одновременным снятием фаски. До 2008 года геометрические характеристики ступенчатых сверел описывались в ГОСТ 20320, после 2008 г. действовал стандарт ГОСТ Р 52966-2008, с 1 января 2019г введен в действие ГОСТ 28320-2017.

С помощью одного ступенчатого сверла можно выполнять за один заход сразу две (или больше) технологических операции. Также возможно сверление одним сверлом отверстий разного диаметра (в зависимости от числа ступенек). Однако при этом глубина отверстия не может превышать суммарной высоты ступенек предыдущего диаметра.

Рисунок 9 Ступенчатое сверло с цилиндрическим хвостовиком для отверстия под резьбу и снятия фаски (ГОСТ Р 52966-2008)

Рисунок 10 Импортное ступенчатое сверло (HSS) по металлу

Рисунок 11 Ступенчатое сверло с хвостовиком "конус Морзе" по ГОСТ Р 52966-2008

Центровочные сверла

В процессе сверления самый ответственный этап – это касание поперечной кромки сверла с поверхностью металла. Поскольку поверхность не идеально плоская, а поперечная кромка не идеально перпендикулярна оси сверла при касании возникают моменты сил, отклоняющие сверло от теоретического центра отверстия.

Очевидно, что величина таких моментов возрастает с увеличением размеров поперечной кромки (диаметров сверла). Обратное так же верно, поэтому для сверления центровых отверстий разработаны специальные центровочные сверла с уменьшенным началом рабочей части.

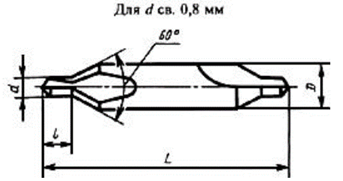

Рисунок 12 Центровочное сверло для центровых отверстий без предохранительного конуса тип А по ГОСТ 14952-75

Такой инструмент сначала касается металла только небольшой поперечной кромкой.

Незначительные моменты, возникающие при этом гасятся массивной рабочей частью номинального диаметра.

Соотношения малого и большого диаметров стандартизированы. В соответствии с ГОСТ 14952 эта величина меняется в диапазоне от 3 до 5.

Центровое отверстие имеет треугольное сечение в зависимости от величины угла между стенками и наличия предохранительного конуса центровочные сверла делятся на 4 типа.

| A | B | C | R | |

| Угол, град. | 60 | 60 | 75 | дуга |

| конус | - | + | - | - |

Класс точности для центровочных свёрл не вводится.

Сверла для глубокого сверления

В ряде источников по металлообработке отверстие с глубиной в 5 раз превышающей его диаметр уже считается глубоким.

В то же время в ГОСТ 12122-77, где представлены типовые размеры «длинной серии», показано, что отношение длины рабочей части к диаметру l/d колеблется в диапазоне от 15 до 20.

Таким образом глубоким можно считать сверление отверстий с глубиной, превышающей диаметр в 10 – 15 раз и более.

В начале этого диапазона и при диаметрах до 10 мм задача решается с помощью спиральных сверл стандартной «длинной серии» (класса точности А1, В1 и В).

В этом случае используется традиционный наружный подвод СОЖ и наружный отвод стружки.

При отношении l/d ≈ 20 – 30 и диаметрах до 30 мм проблема решается применением шнековых сверел и длинных спиральных сверел с каналами для СОЖ и канавками для дробления стружки (внутренняя подача СОЖ и наружное удаление стружки).

С дальнейшим увеличением l/d и/или увеличением диаметра отверстий проблемы с подачей СОЖ и удалением стружки делают использование спиральных сверл невозможным.

Такие отверстия получают с помощью сверл одностороннего резания с внутренней подачей СОЖ или наружной подачей СОЖ, внутренним или наружным отводом стружки. К ним относятся ружейные (пушечные) и эжекторные сверла.

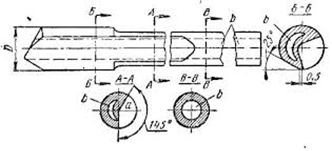

Ружейное сверло

Данный вид не относится к спиральному типу. Ружейное сверло представляет собой полую конструкцию с одной или двумя режущими кромками на рабочей части. Точность обработки по диаметру соответствует 7 – 9 квалитету.

Широкая и глубокая выемка по всей длине корпуса сверла обеспечивает эффективный наружный отвод стружки. Она вымывается СОЖ, поступающей под высоким давлением из внутренней полости в каналы в рабочей части.

Сверлом такого типа получают отверстия диаметром до 30мм.

Рисунок 13 Ружейное сверло

Фото ружейное сверло

Для более крупных отверстий применяют сверла с внутренней подачей СОЖ и не наружным, а внутренним отводом стружки.

Глубокое сверление с внутренним отводом стружки. Эжекторное сверло

При глубоком сверлении отверстий с l/d≫20 и диаметрами более 30 мм проблемы с подачей СОЖ и особенно с удалением стружки значительно усложняются. Наружное удаление становится практически не возможным, поэтому приходится использовать специальное составное сверло.

Инструмент представляет собой стальную трубу с навинчивающейся рабочей частью. Рабочая часть изготавливается в виде полого толстостенного цилиндра с площадками для установки режущих пластин и каналами для СОЖ. Конструкция позволяет использовать большую часть пространства отверстия для отвода стружки.

На рисунке ниже представлен усовершенствованный вариант такой конструкции – эжекторное сверло. У него пустотелая рабочая часть (2) с наружной смазкой и охлаждением.

Рисунок 14 Эжекторное сверло

В процессе сверления стружка дробится и попадает вместе с СОЖ в полость рабочей части. Далее смесь поступает в полость трубы (5) и уходит в стружкоприемник, где стружка отделяется от СОЖ.

Главное отличие эжекторной схемы от обычной заключается в дополнительных каналах (6). Они обеспечивают возврат 1/3 поступающей СОЖ сразу в полость стебля сверла. Благодаря этому возникает эффект эжекторного насоса, который создает дополнительное разрежение в полости рабочей части. Эффект обеспечивает усиленную откачку СОЖ вместе со стружкой из зоны резания.

Для эжекторного сверла необходим специальный патрон, обеспечивающий подачу СОЖ. Такие патроны разработаны и могут устанавливаться на универсальных станках (токарных, сверлильных, фрезерных и т. п.).

В итоге глубокое сверление может выполняться на обычном оборудовании, дополненном стационарной или мобильной насосной станцией. При этом требуемое давление СОЖ в 2 раза ниже, чем при глубоком сверлении с наружной подачей СОЖ без эффекта разрежения.

Также применение эжекторного сверла избавляет от герметизации зазоров между заготовкой и кондукторной втулкой (3). что упрощает наладку и обслуживание станка.

Перовые сверла по металлу

Перовые сверла получили свое название благодаря форме рабочей части. В зависимости от конструкции рабочей части они делятся на цельные и составные.

Цельные конструкции могут быть ступенчатыми, что позволяет за один заход получить отверстие с переменным диаметром. Цельные сверла выпускаются определенных стандартных номеров (6, 7, 8, 10 … мм). Составные перовые сверла состоят из универсальной державки и сменных режущих пластин по ГОСТ 25526-82.

Основное применение этого типа связано с неглубоким или предварительным сверлением сталей, чугунов и др. металлов в операциях с большими значениями квалитета.

Рисунок 15 Перовое сверло

Корончатые сверла (кольцевые фрезы, кольцевые сверла) по металлу

При больших диаметрах сквозных отверстий сплошное сверление представляется нецелесообразным c точки зрения затрат времени и ресурсов. Гораздо эффективнее не переводить весь металл в стружку, а вырезать только кольцо заданного наружного диаметра. С такой операцией успешно справляются корончатые сверла.

Рисунок 16 Корончатое сверло по металлу

Корончатое сверло дает значительное преимущество при сверлении листового материала, обработке торцевых кольцевых канавок, сверлении на криволинейной поверхности и получении отверстий большого диаметра. Корончатое (кольцевое) сверление позволяет оптимизировать производство не только за счет роста производительности.

Применение такого инструмента позволило значительно уменьшить габариты сверлильных станков, получить эффективное передвижное оборудования для сверления металлопроката, рельсов, труб.

В настоящее время на российском рынке представлены корончатые сверла из быстрорежущей стали (HSS) и с напаянными твердосплавными резцами. Диаметры от 10 мм до 150 мм.

К сожалению, в РФ нет стандарта для кольцевых сверл по металлу. Такой стандарт имеется только для кольцевых сверл по бетону, керамике и т.п. (ГОСТ 17013-71). В отсутствии стандарта говорить о классах точности некорректно.

Первые модели корончатых сверл имели свои недостатки. В первых образцах отмечались проблемы с центровкой, при l/d~5 ухудшалось удаление стружки.

Кроме того, корончатое сверло имеет большую поверхность контакта с обработанными поверхностями, которые с трех сторон окружают лезвия инструмента. В таких условиях увеличивается сила трения, растет тепловыделение, затрудняется отвода тепла.

В современных конструкциях корончатых сверл решены задачи с центровкой отверстий, проблемы с отводом тепла и удалением стружки устраняются эффективной подачей СОЖ.

Комбинированные сверла по металлу

Сверла такого типа являются комбинацией двух различных инструментов металлообработки. Соответственно, их применяют для совмещения некоторых последовательных технологических операций.

Поскольку сверление часто предшествует нарезанию резьбы, зенкованию, то вполне логично появление комбинаций сверло-метчик, сверло-зенкер. Для объединения используются как правило сверла спирального типа.

Читайте также: