Сверление и зенкование металла

Обновлено: 05.10.2024

В работе слесаря по изготовлению, ремонту или сборке деталей механизмов и машин часто возникает необходимость получения в этих деталях самых различных отверстий. Для этого производят операции сверления, зенкования, зенкерования и развертывания отверстий.

Сущность данных операций заключается в том, что процесс резания (снятия слоя материала) осуществляется вращательным и поступательным движениями режущего инструмента (сверла, зенкера и т. д.) относительно своей оси. Эти движения создаются с помощью ручных (коловорот, дрель) или механизированных (электрическая дрель) приспособлений, а также станков (сверлильных, токарных и т.д.).

Сверление — это один из видов получения и обработки отверстий резанием с помощью специального инструмента — сверла.

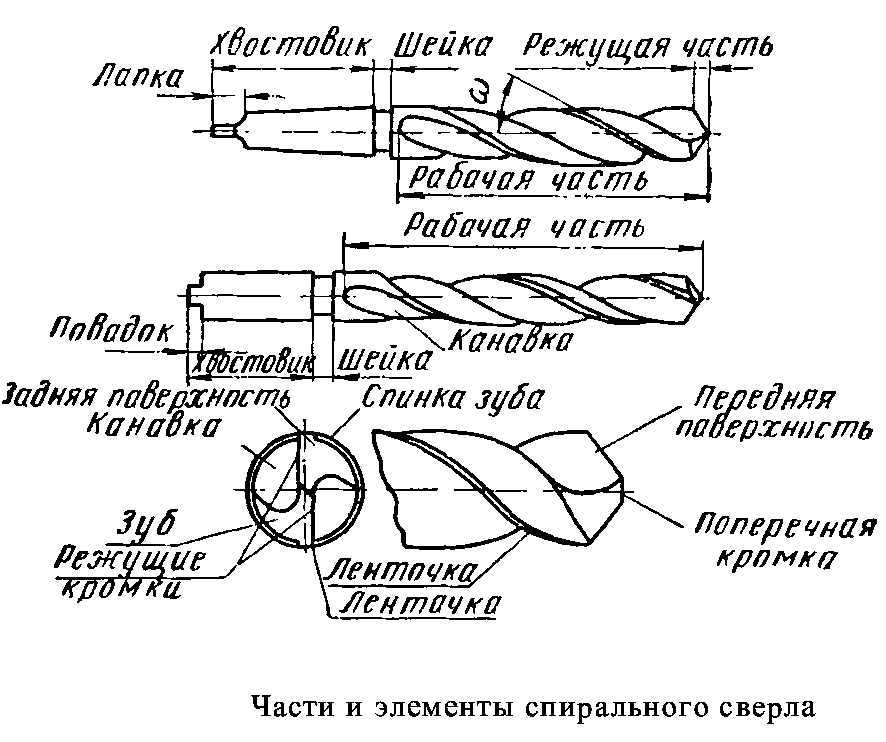

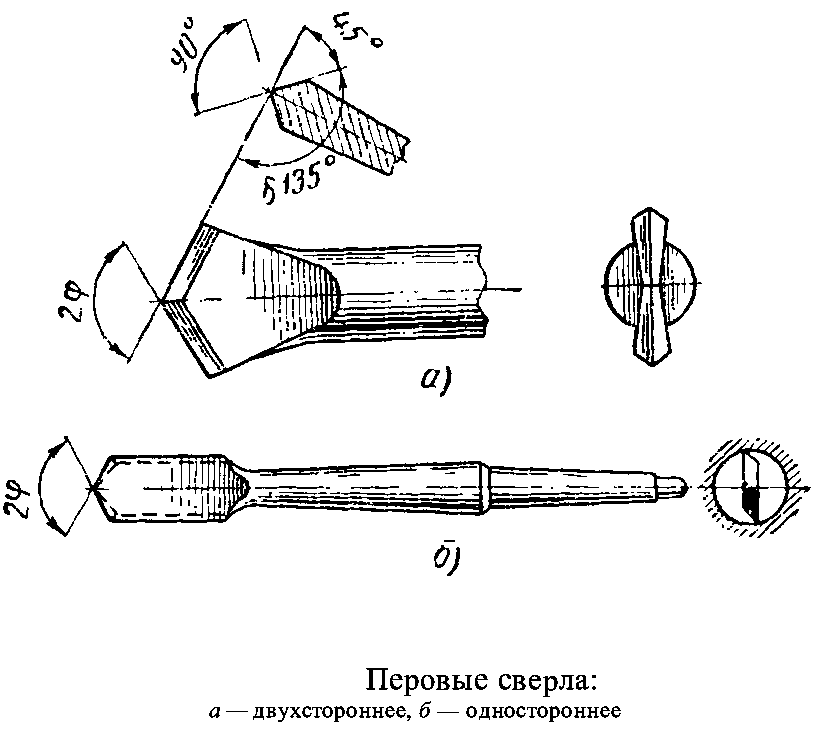

Как и любой другой режущий инструмент, сверло работает по принципу клина. По конструкции и назначению сверла делятся на перовые, спиральные, центровочные и др. В современном производстве применяются преимущественно спиральные сверла и реже специальные виды сверл.

На направляющей части расположены 2 винтовые канавки, по которым отводится стружка в процессе сверления. Направление винтовых канавок обычно правое. Левые сверла применяются очень редко. Узкие полосочки на цилиндрической части сверла называются ленточками. Они служат для уменьшения трения сверла о стенки отверстия (сверла диаметром 0,25–0,5 мм выполняются без ленточек).

Режущую частьсверла образуют 2 кромки, расположенные под определенным углом друг к другу (угол при вершине). Величина угла зависит от свойств обрабатываемого материала. Для стали и чугуна средней твердости он составляет 116–118°.

Хвостовикслужит для закрепления сверла в шпинделе станка или сверлильном патроне и может быть конической или цилиндрической формы. Конический хвостовик имеет на конце лапку, которая служит упором при выталкивании сверла из гнезда.

Шейкасверла соединяет рабочую часть и хвостовик и служит для выхода абразивного круга в процессе шлифования сверла при его изготовлении. На шейке обычно проставляется марка сверла.

Изготавливаются сверла преимущественно из быстрорежущей стали или твердых спеченных сплавов марок ВК6, ВК8 и Т15К6. Из таких сплавов делается только рабочая (режущая) часть инструмента.

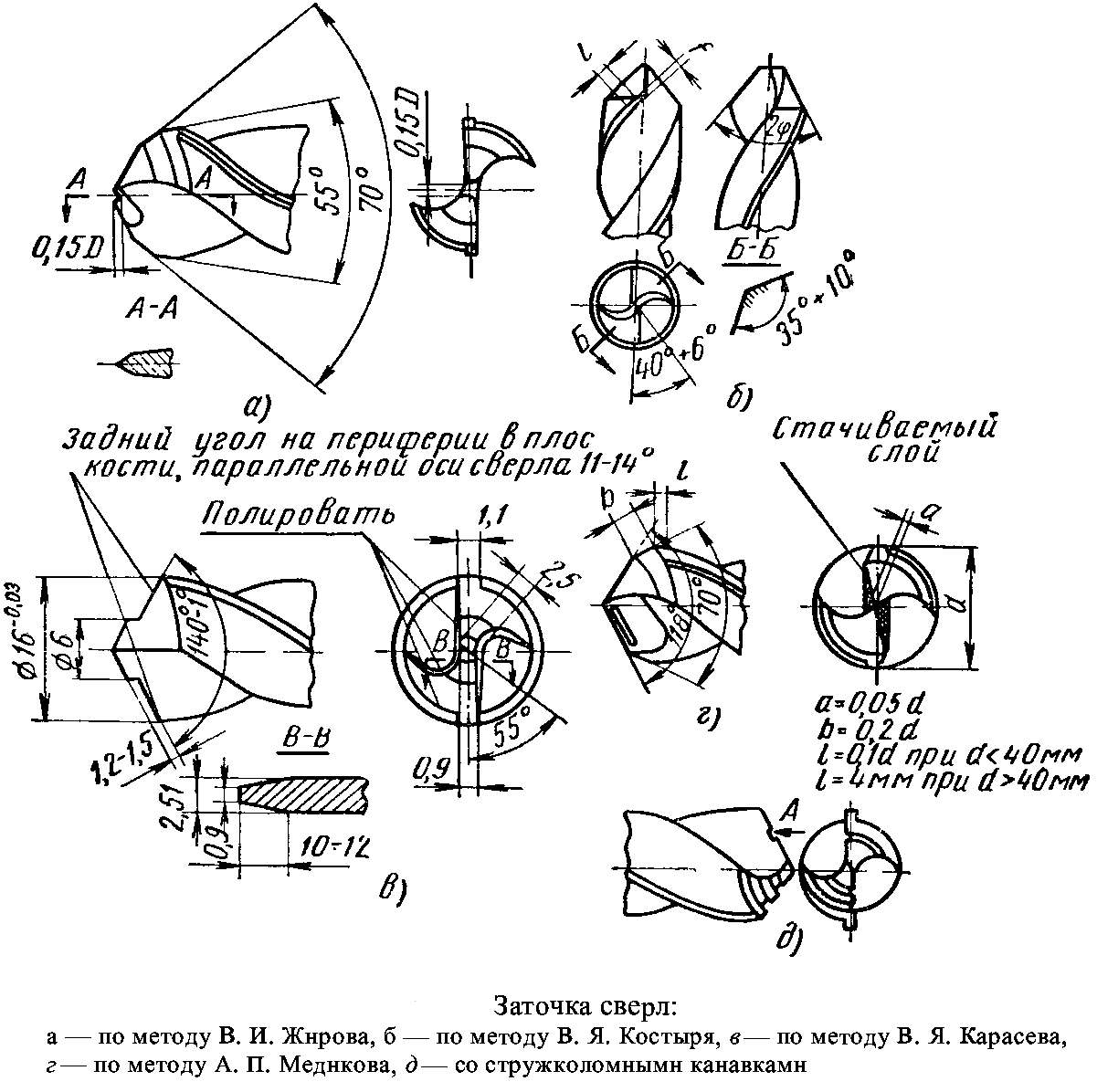

В процессе работы режущая кромка сверла притупляется, поэтому сверла периодически затачивают.

Сверлами производят не только сверление глухих (засверливание) и сквозных отверстий, т.е. получение этих отверстий в сплошном материале, но и рассверливание — увеличение размера (диаметра) уже полученных отверстий. Перовые сверла являются наиболее простыми по конструкции. Они применяются при обработке твердых поковок, а также ступенчатых и фасонных отверстий.

Особую группу сверл составляют центровочные сверла, предназначенные для обработки центровых отверстий. Они бывают простые, комбинированные, комбинированные с предохранительным конусом. Простые спиральные сверла отличаются от обычных спиральных сверл только меньшей длиной их рабочей части, так как ими производится сверление отверстий небольшой длины. Они применяются при обработке высокопрочных материалов, в то время как комбинированные сверла часто ломаются.

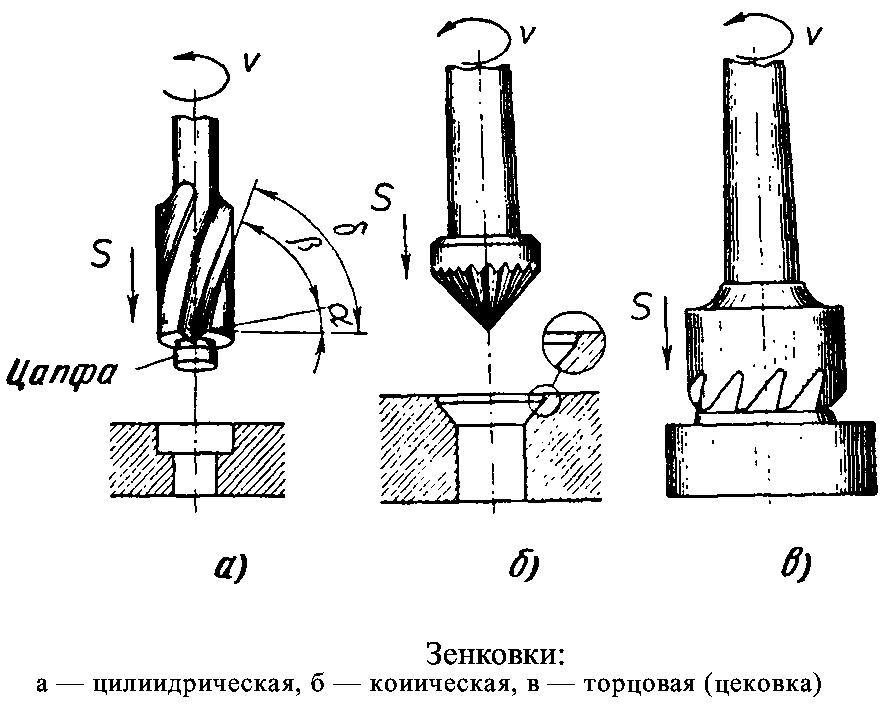

Зенкованием называется обработка верхней части отверстий в целях получения фасок ил цилиндрических углублений, например, под потайную головку винта или заклепки.

Выполняется зенкование с помощью зенковок или сверлом большего диаметра;

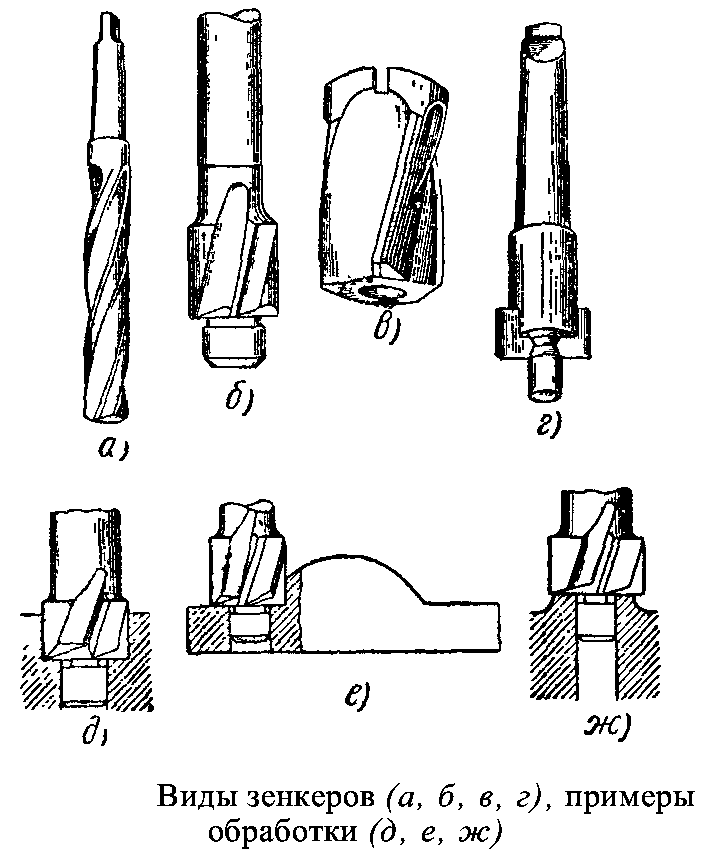

Зенкерование — это обработка отверстий, полученных; литьем, штамповкой или сверлением, для придания им цилиндрической формы, повышения точности и качества поверхности. Зенкерование выполняется специальными инструментами— зенкерами.

Зенкеры могут быть с режущими кромками на цилиндрической или конической поверхности (цилиндрические и конические зенкеры), а также с режущими кромками, расположенными на торце (торцовые зенкеры). Для обеспечения целостности обрабатываемого отверстия и зенкера на торце зенкера иногда делают гладкую цилиндрическую направляющую часть.

Зенкерование может быть процессом окончательной обработки или подготовительным к развертыванию. В последнем случае при зенкеровании оставляют припуск на дальнейшую обработку.

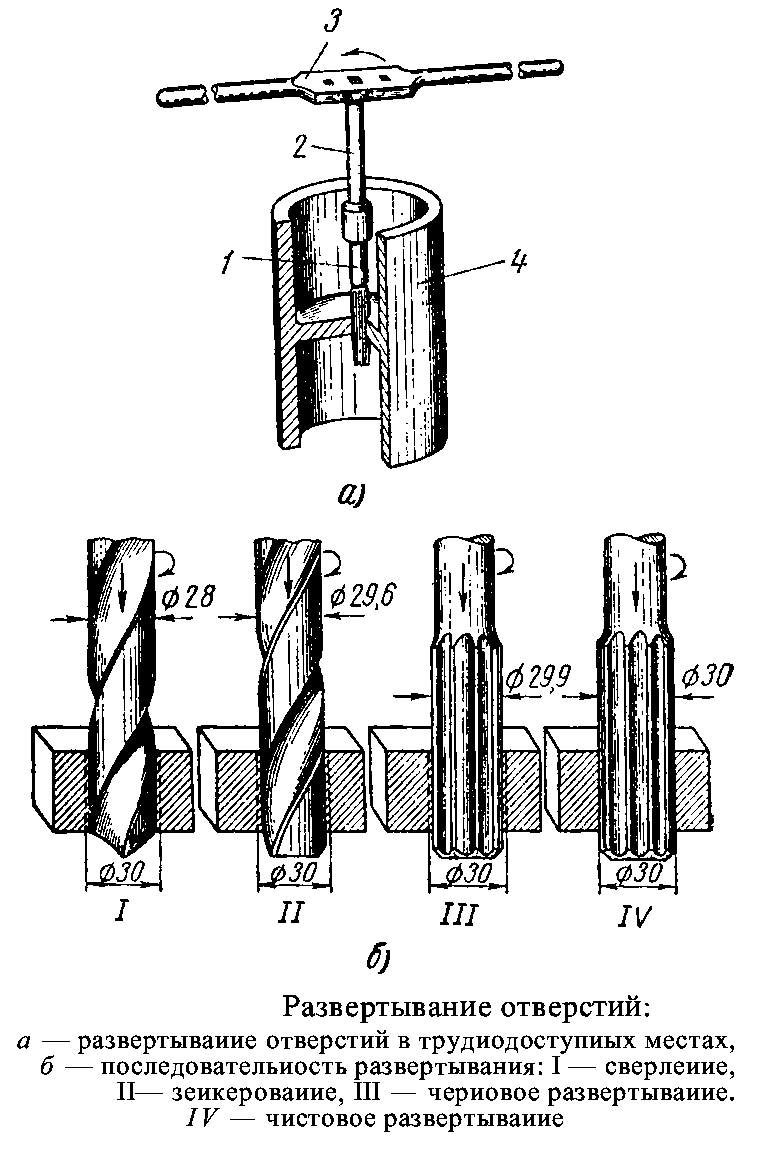

Развертывание — это чистовая обработка отверстий. По своей сущности она подобна зенкерованию, но обеспечивает более высокую точность и малую шероховатость обработки поверхности отверстий.

Инструмент для развертывания отверстий – развертка. Ручные развертки на своей хвостовой части имеют квадратный конец для вращениия их с помощью воротка. На машинных развертках хвостовик конусный.

Для обработки конических отверстий используют комплект конических разверток из трех штук: черновой (обдирочной), промежуточной и чистовой. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками. Если же в отверстии имеется шпоночный паз, то для его развертывания применяют инструменты со спиральными канавками.

При работе на сверлильных станках применяют различные приспособления для закрепления заготовок и режущего инструмента.

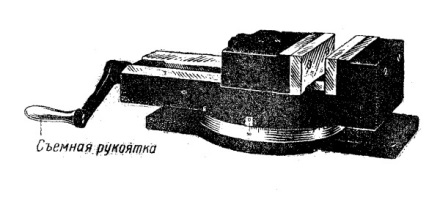

Машинные тиски — приспособление для закрепления заготовок разного профиля. Они могут иметь сменные губки для зажима деталей сложной формы.

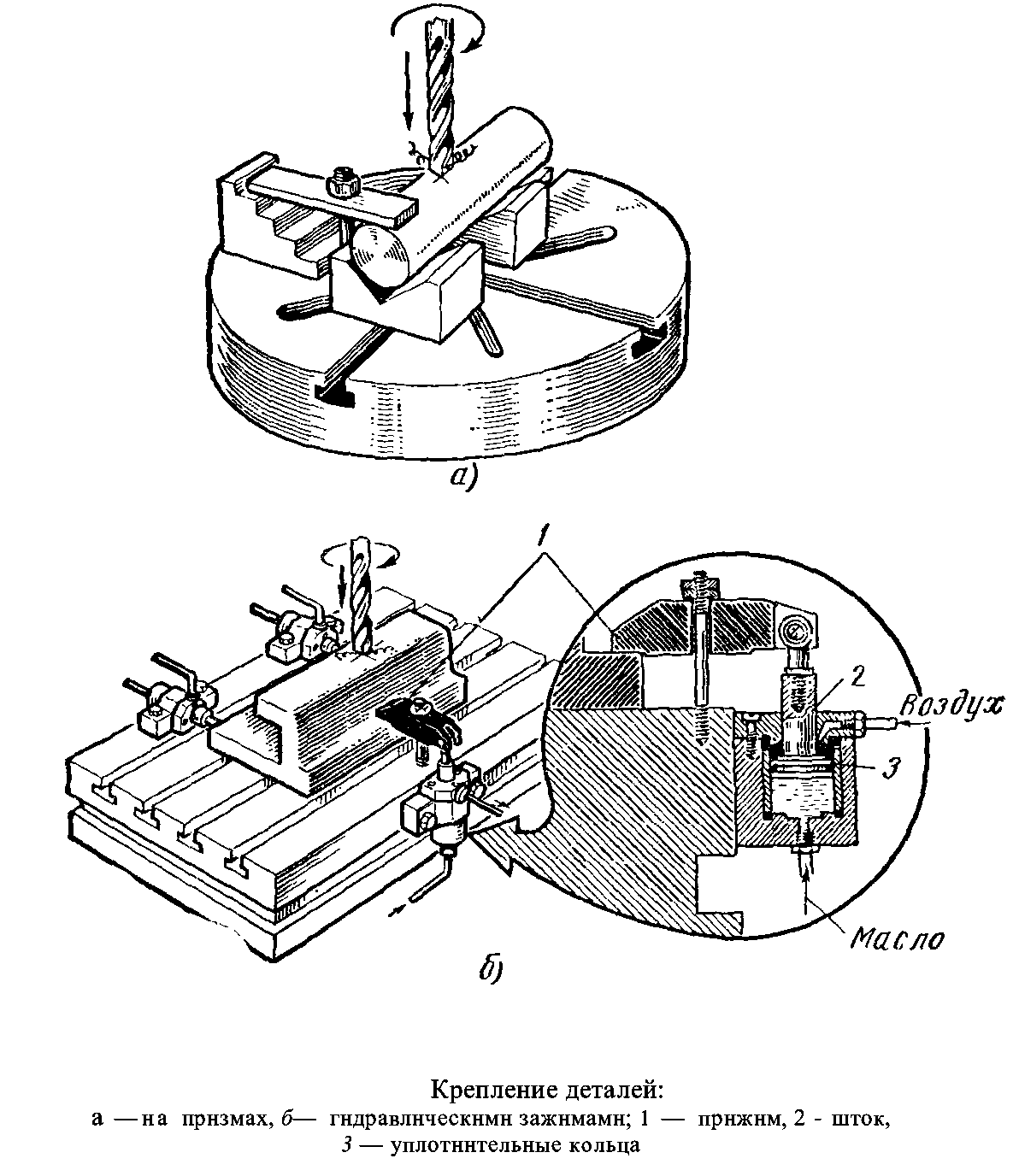

Призмы служат для закрепления цилиндрических заготовок.

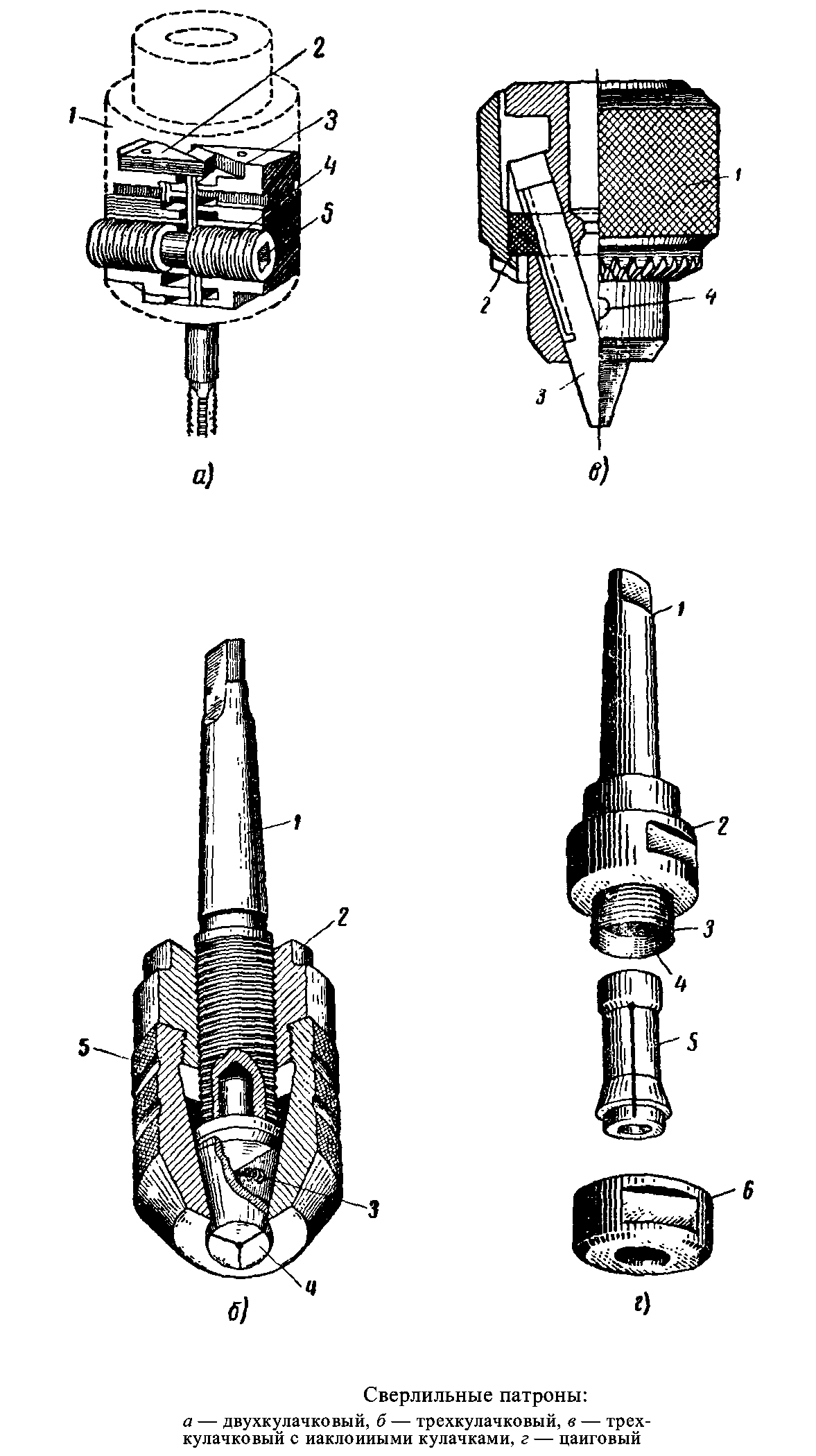

В сверлильных патронах закрепляют режущие инструменты с цилиндрическими хвостовиками.

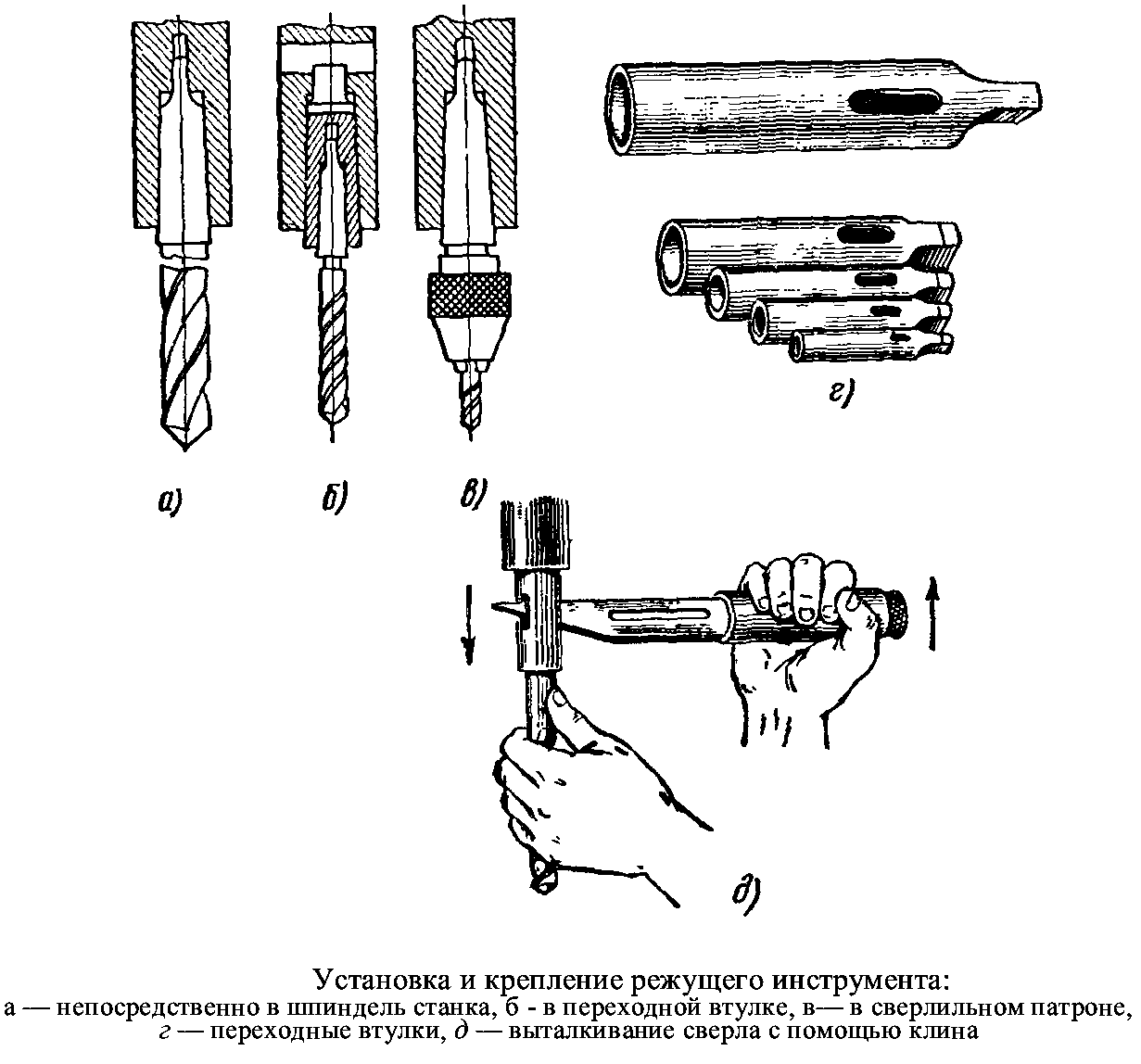

С помощью переходных втулок устанавливают режущие инструменты, у которых размер конуса хвостовика меньше размера конуса шпинделя станка.

На сверлильных станках могут выполняться все основные операции по получению и обработке отверстий сверлением, зенкованием, зенкерованием и развертыванием.

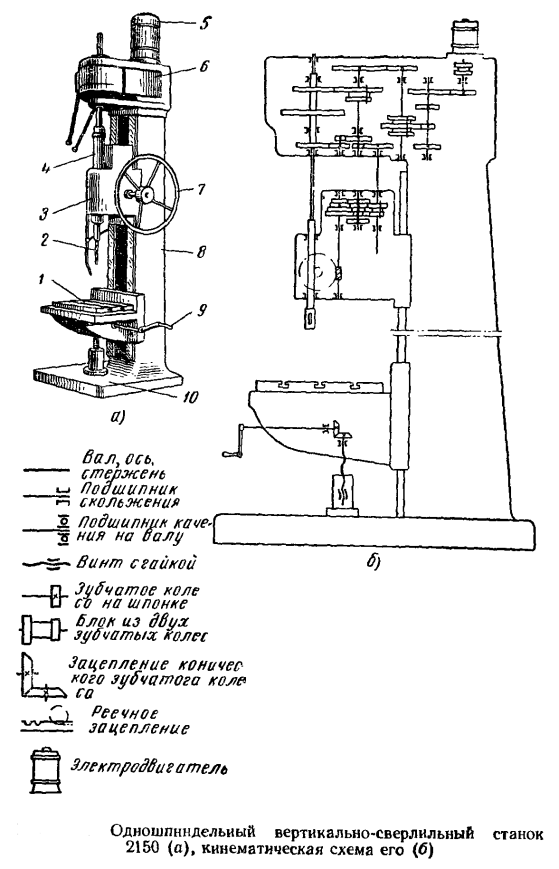

Вертикально-сверлильные станки применяются для сверления отверстий диаметром до 75 мм. Они могут обеспечивать операции рассверливания, зенкерования, развертывания и нарезания резьбы.

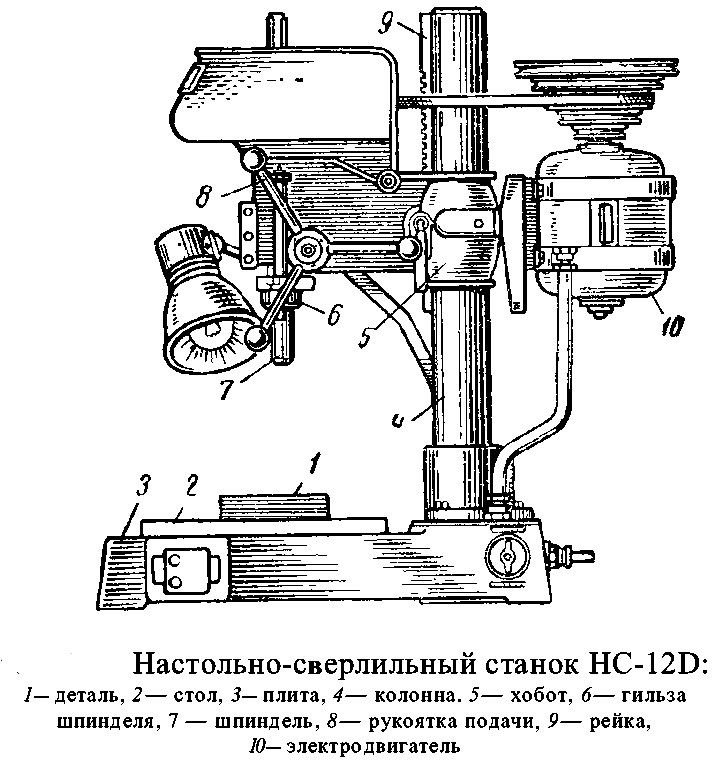

Настольно-сверлильные станки используются для сверления в мелких деталях отверстий диаметром до 12 мм.

Техника безопасности при сверлении металла:

- Работай на исправном сверлильном станке (исправные защитные ограждения, заземление, надежность установки патрона на шпинделе станка).

- Надежно закрепи обрабатываемую деталь на столе сверлильного станка.

- Запрещается трогать вращающийся патрон станка.

- На время сверления одень головной убор, проследи, чтобы все пуговицы на одежде были застегнуты.

Сверление, зенкерование, развертывание

Сверление является одной из часто выполняющихся операций при сборочных и слесарно-ремонтных работах. Для этого используют ручные, пневматические и электрические дрели, трещотки, сверлильные головки с приводом от гибкого вала, а также сверлильные станки, если позволяют условия для их использования. Основными ручными немеханизированными инструментами для сверления являются коловорот, винтовая дрель, ручная дрель и трещотка.

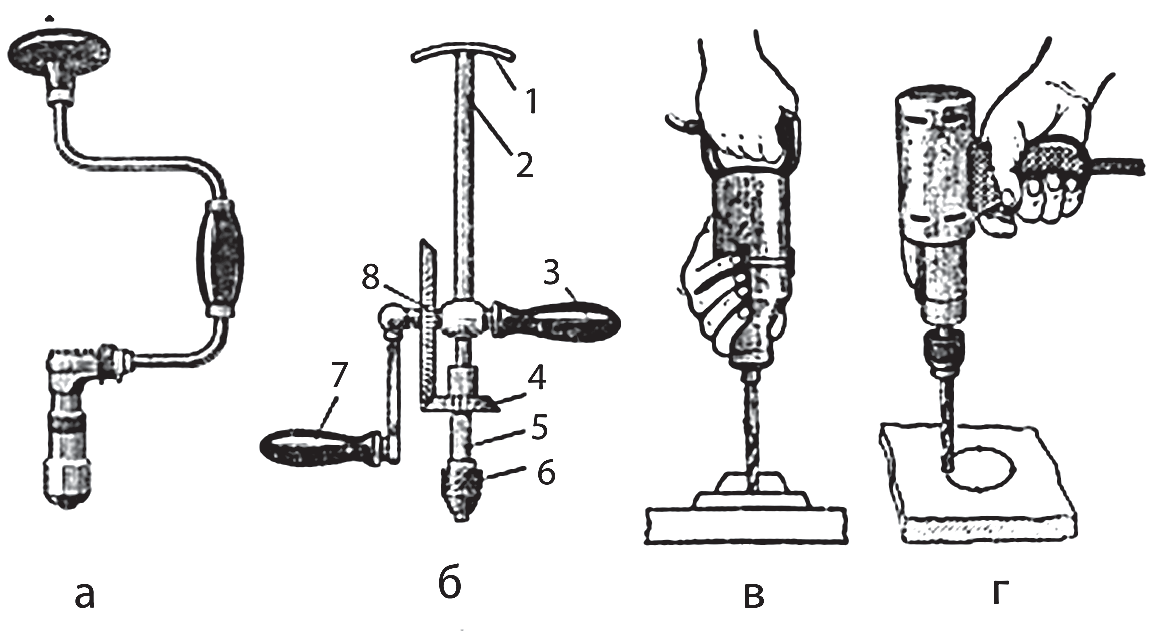

Коловорот (рис. 1, а) применяют для сверления мелких отверстий в дереве, фибре и мягких металлах, а также для отвинчивания и завинчивания шурупов и винтов, гаек, притирки клапанов.

Коловорот состоит он из изогнутого стального стержня, на верхнем конце которого имеется свободно вращающаяся упорная шляпка, а на нижнем конце укреплен патрон. На колене посажена свободно вращающаяся деревянная ручка. При работе коловоротом нажимают на упор левой рукой или грудью (создают усилие подачи сверлу), а правой рукой за ручку вращают коловорот.

Ручная дрель с конической передачей. Эту дрель (рис. 1, б) используют для сверления отверстий диаметром до 8 мм. Состоит она из стального стержня 2, на котором неподвижно укреплены рукоятки 3 и 7 и шляпка 1. При вращении рукоятки 7 движение передается большой конической шестерне 8, свободно сидящей на оси, а от нее к малой конической шестерне 4, неподвижно сидящей на втулке 5, и патрону 6, в котором закреплено сверло. При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

Электрические сверлильные машины. Эти электрические дрели питаются постоянным или переменным током нормальной частоты и переменным током повышенной частоты (высокочастотные дрели). Электрические машины выпускают трех типов: тяжелого (для отверстий диаметром 20–32 мм), среднего (для отверстий диаметром 10-20 мм) и легкого (для отверстий диаметром до 8–10 мм). Тяжелые сверлильные машины обычно имеют на корпусе две боковые рукоятки или две рукоятки и упор; средние — одну замкнутую рукоятку на задней части корпуса (рис. 1, в), легкие — рукоятку пистолетной формы (рис. 1, г).

Пневматические дрели. В заводских условиях находят применение пневматические сверлильные машины (пневматические дрели). Пневматические дрели по своим возможностям и по форме (эргономике) исполнения во многом совпадают с ручными электрическими машинами (рис. 1, г).

Ремонтные работы в зависимости от трудоемкости могут выполняться на сверлильных станках (в основном при изготовлении деталей при ремонте). Для этой цели используются настольно-сверлильные и одношпиндельные вертикальносверлильные станки.

1. Сверление и рассверливание

Наиболее распространенным методом получения отверстий в сплошном материале является сверление ручной дрелью или с помощью настольного сверлильного станка. Движение резания при сверлении — вращательное, движение подачи — поступательное.

Перед сверлением отверстия определяют положение его центра на заготовке. На пересечении линий, проведенных чертилкой, керном пробивают положение центра отверстия.

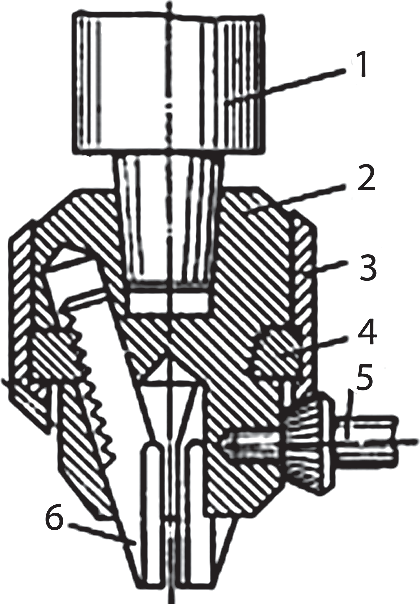

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 2). Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки патрона на конический хвостовик 1 шпинделя дрели или станка патроны снабжаются коническим отверстием.

Рис. 2. Сверлильный кулачковый патрон

2. Технология и приемы сверления

Перед началом сверления дрелью сверло приводится во вращение. Сверло плавно (без удара) подводят к закрепленной заготовке и производят совмещение сверла с накерненным центром отверстия и сверлят на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают сверло и проверяют точность расположения надсверленного отверстия.

Для того, чтобы сверло не сместилось, рекомендуют произвести предварительно сверловку заготовки сверлом небольшого диаметра 2–5 мм. Благодаря этому при окончательном рассверлении отверстия поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси отверстия на заготовке при окончательном сверлении.

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4–1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином, в которую окунают сверло или поливают сверло из масленки.

При сверлении напроход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам.

Размеры отверстия при сверлении получаются больше заданных, если режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводят к поломке инструмента.

Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра. При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки.

Установка и закрепление заготовок на столе сверлильного станка могут быть выполнены по-разному. Это зависит от размеров, конфигурации и массы заготовки, а также от диаметра обрабатываемого отверстия и др.

Мелкие детали при сверлении в них отверстий диаметром до 10 мм обычно закрепляют в ручных тисках или удерживают от проворота плоскогубцами. При обработке отверстий большего диаметра заготовка должна закрепляться более надежно, например в машинных тисках. Перед установкой машинных тисков на столе станка тщательно освобождают его от стружки, очищают поверхность стола от загрязнений, протирают и смазывают маслом опорные плоскости. После выверки тисков относительно шпинделя станка крепят их к поверхности стола станочными болтами, заведенными в Т-образные пазы стола. При сверлении отверстий малого диаметра тиски можно не крепить.

Заготовки, не помещающиеся между губками тисков, закрепляют прижимными планками к поверхности стола или приспособления.

При обработке сквозных отверстий необходимо учитывать возможность выхода режущего инструмента из отверстия без повреждения поверхности стола или приспособления, или самого инструмента.

При сверлении ось сверла должна быть перпендикулярна к поверхности, на которой сверлят отверстие. Если это не обеспечено, то ось отверстия будет расположена косо и возможна поломка сверла.

Перед началом работы стол станка и опорные поверхности приспособлений нужно очищать от стружки и других посторонних предметов.

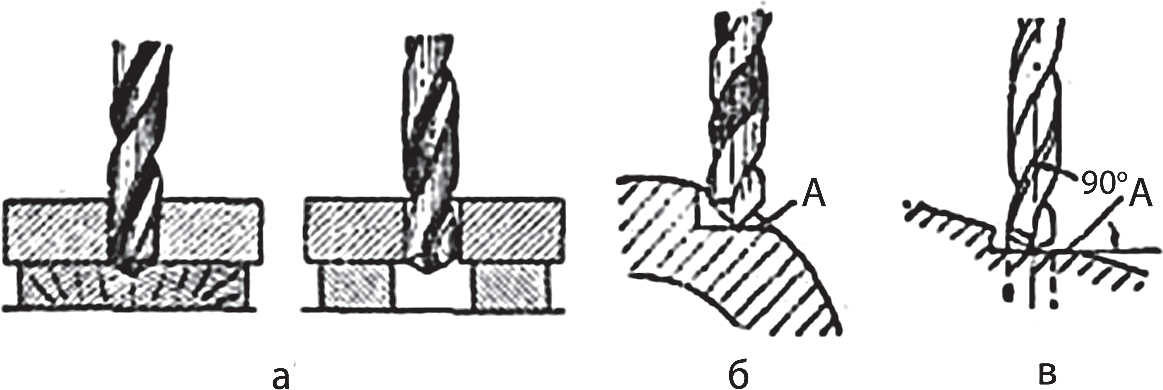

Под деталь при сверлении сквозных отверстий (рис. 3, а) следует подкладывать деревянную подкладку, а для точных деталей — стальное кольцо или плитку с отверстием для прохода сверла.

Рис. 3. Сверление отверстий насквозь (а), на цилиндрической (б) и наклонной поверхностях (в)

При сверлении отверстий на цилиндрической или наклонной поверхности так, как это показано (рис. 3, б, в), необходимо предварительно подготовить площадку А. Эту площадку можно выполнить фрезерованием или засверловкой перпендикулярно к поверхности и лишь после этого сверлить отверстие. Различают сверление по разметке и сверление по кондуктору.

Сверление по разметке. Центр отверстия накернивают кернером с углом заострения, примерно равным углу при вершине сверла. Обрабатываемую заготовку закрепляют так, чтобы центр отверстия и вершина сверла совпадали.

Вначале при небольшой ручной подаче просверливают отверстие на глубину, равную примерно 1/4 диаметра сверла, и затем осматривают полученную окружность. Если полученная окружность не сместилась относительно центра разметки, то сверление продолжают. Если же центр сверления сместился, то слесарным канавочником с полукруглым лезвием прорубают канавку от центра сверления в сторону, куда нужно сместить центр сверла. После этого вновь накернивают в прорубленной канавке смещенный центр отверстия и начинают сверление. При сверлении глубоких отверстий спиральным сверлом следует периодически, не останавливая станка, выводить сверло из отверстия и удалять стружку из канавок.

При сверлении необходимо охлаждать стальное сверло. Для этого достаточно окунать сверло малого диаметра в охлаждающую жидкость, когда его выводят из отверстия для освобождения от стружки. При сверлении отверстий большого диаметра охлаждающую жидкость подают в зону сверления.

Точность сверления можно повысить примерно на 50%, если сначала просверлить отверстие сверлом меньшего диаметра, а затем — сверлом требуемого диаметра. При втором сверлении давление подачи уменьшается на 70–80%.

В конце сверления сквозного отверстия во избежание поломки и заедания сверла следует выключить автоматическую подачу и вручную аккуратно закончить сверление. Прежде чем остановить станок, необходимо вывести сверло из отверстия. Сверление по сопрягаемой детали или по кондуктору. По разметке сверлят отверстие только в одной детали. Затем через просверленные отверстия размечают и затем накернивают отверстия в другой сопрягаемой детали, как по шаблону, либо непосредственно просверливают отверстия в другой сопрягаемой детали.

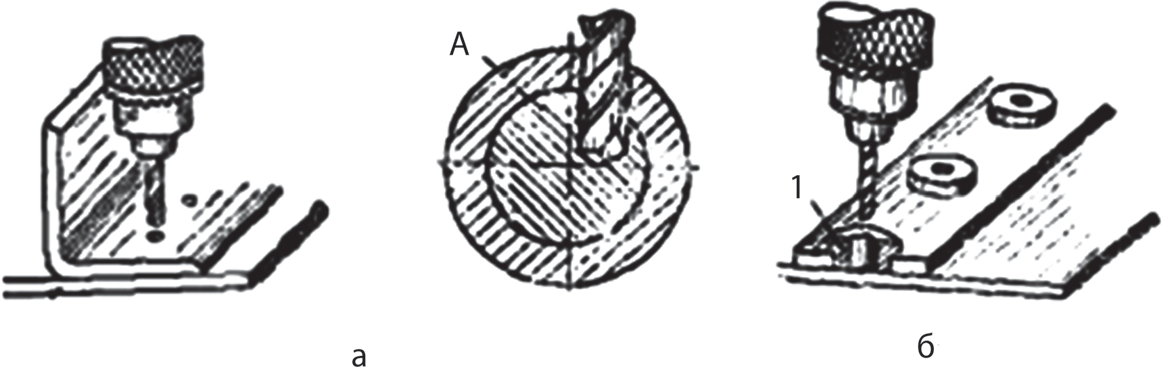

Если необходимо просверлить в цилиндрической детали отверстие, смещенное относительно центра детали, то предварительно во втулке, которая плотно сидит на валу, сверлят смещенное на нужную величину А отверстие (рис. 4, а). Затем в нужном положении закрепляют вал со втулкой и через предварительно подготовленное отверстие во втулке, как по шаблону, производят сверление отверстия в валу.

Рис. 4. Сверление отверстий по шаблону (а) и по кондуктору (б)

В кондукторе (рис. 4, б) заранее расточены отверстия точно на таком расстоянии, на каком они должны быть расположены в детали. В эти отверстия кондуктора вставлены стальные закаленные кондукторные втулки 1 с внутренним диаметром, равным диаметру сверла.

После наложения (закрепления) кондуктора на детали сверло пропускают последовательно через каждую кондукторную втулку и сверлят отверстия.

Этот способ обеспечивает более полное совпадение осей отверстий, чем при разметке.

Зенкерованием обрабатывают отверстия, предварительно штампованные, литые или просверленные (рис. 5, а). Припуск под зенкерование (после сверления) равен 0,5–3 мм на сторону. Зенкеры выбирают в зависимости от обрабатываемого материала, вида обрабатываемого отверстия (сквозное, ступенчатое, глухое), диаметра отверстия и заданной точности. Отверстие, обработанное зенкером, получается более точным, чем обработанное сверлом. Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5– 3 раза больше, чем при сверлении. Зенкерование может быть как предварительным (перед развертыванием), так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей.

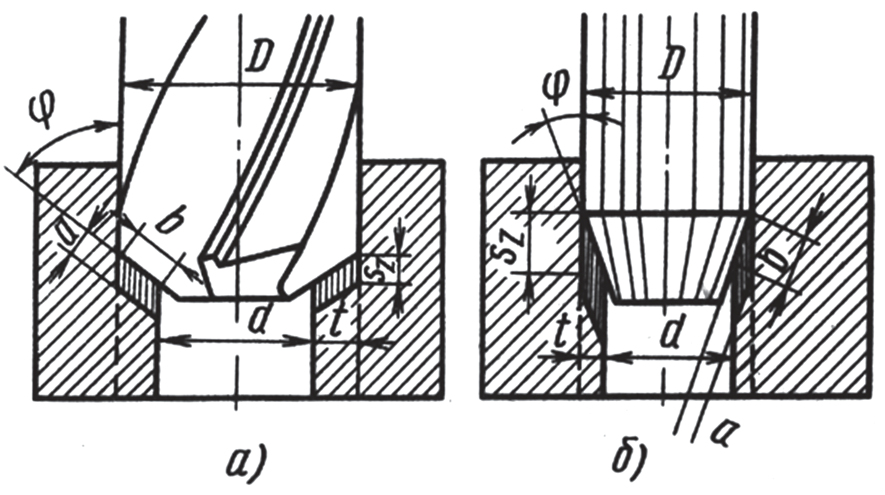

Рис. 5. Элементы резания при зенкеровании (а) и развертывании (б): а и b — толщина и ширина среза, S — подача, t — глубина резания

Для уменьшения увода зенкера от оси отверстия (особенно при обработке литых или штампованных глубоких отверстий) предварительно его растачивают (резцом) до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера.

Для обработки высокопрочных материалов (σв>750 МПа) применяют зенкеры, оснащенные пластинками из твердого сплава. При работе твердосплавными зенкерами скорость резания в 2–3 раза больше, чем зенкерами из быстрорежущей стали. При обработке материалов высокой прочности и отливок по корке скорость резания твердосплавных зенкеров следует уменьшать на 20–30%.

Развертывание применяют в тех случаях, когда необходимо получить точность и качество поверхности выше, чем это может быть достигнуто зенкером. Развертка имеет больше режущих кромок, чем зенкер, поэтому при развертывании уменьшается сечение стружки и повышается точность отверстия. Отверстия диаметром до 10 мм развертывают после сверления, отверстия большего диаметра перед развертыванием обрабатывают, а торец подрезают. Припуск под развертывание равен 0,15–0,5мм для черновых разверток и 0,05–0,25 мм для чистовых разверток (рис. 5, б).

При работе чистовыми развертками на токарных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Чтобы обеспечить высокое качество oбpаботки, сверление, зенкерование (или растачивание) и развертывание отверстий производят за одну установку заготовки на станке. Подача при развертывании стальных деталей равна 0,5–2 мм/об, чугунных — 1–4 мм/об. Скорость резания при развертывании 6–16м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Сверление, развертывание зенкерование и зенкование при слесарных работах

Сверлением называют процесс образования отверстий в сплошном материале режущим инструментом — сверлом. Точность обработки не превышает 11…127го квалитетов и шероховатость поверхности Rz = 25…80 мкм. Сверлением получают отверстия под крепежные болты, шпильки, заклепки, а также отверстия, предназначенные для дальнейшей обработки: рассверливания, зенкерования, развертывания и нарезания резьбы. Различают сверление сквозных отверстий, глухих отверстий и рассверливание. В тех случаях, когда заготовку нельзя установить на станке или отверстия расположены в труднодоступных местах, сверление осуществляют с помощью ручных дрелей, электрических или пневматических ручных машин.

Сверление на станках выполняют, осмотрев и подготовив станок к пуску, проверив плавность хода гильзы шпинделя, перемещение рукоятки подъема, подачу охлаждающей жидкости, исправность местного освещения и наличие инструмента. Сверла, имеющие цилиндрический хвостовик, закрепляют в патроне. Конусный хвостовик патрона устанавливают в отверстие шпинделя сверлильного станка и проверяют его биение. Сверла с коническим хвостовиком размещают непосредственно в шпинделе станка. В тех случаях, когда конус хвостовика сверла меньше конуса в шпинделе, применяют переходные втулки. Установка сверл с коническим хвостовиком обеспечивает их лучшие центрирование и закрепление по сравнению с установкой сверл в патроне. Для съема патрона или сверла в выбивное отверстие шпинделя вставляют клин, легкие удары молотком наносят по концу клина. Деталь закрепляют в тисках.

При сверлении отверстий диаметром более 10 мм тиски крепят к столу болтами, головки которых закладывают в продольные канавки на столе станка.

Сверление выполняют, предварительно совместив ось сверла с центром отверстия. Перемещение сверла на требуемую глубину определяют по линейке, закрепленной на станке, либо по лимбу. Для обеспечения максимальной производительности, сохранения стойкости сверл и качества обработки выбирают режим резания, т.е. сочетание скорости резания и подачи. Зная диаметр сверла, материал, из которого оно сделано и марку материала заготовки, можно выбрать режимы резания. Режимы резания при сверлении приведены в табл. 4. Во время работы сверло сильно нагревается, вызывая притупление режущих кромок, поэтому рекомендуется применять смазочно-охлаждающие технологические средства (СОТС).

Для повышения производительности труда и точности сверления отверстий применяют специальные приспособления — кондукторы. Точность сверления обеспечивается направлением сверла через направляющие закаленные втулки, укрепленные в корпусе кондуктора. При небольшой партии одинаковых деталей вместо кондуктора используют шаблон в виде пластины, форма которой соответствует форме детали. Шаблон накладывают на деталь, фиксируют в определенном положении и закрепляют струбцинами. При сверлении плоских тонких одинаковых деталей их собирают в пачку, накладывают шаблон и плотно стягивают струбцинами.

При глухом сверлении необходимо периодически выводить сверло из отверстия для удаления стружки из канавки сверла. При сверлении сквозных отверстий во избежание поломки сверла уменьшают подачу при его выходе. В процессе сверления пользуются ручной подачей. Сверление по разметке выполняют в два приема: пробное сверление, при котором сверлят небольшое углубление для контроля положения сверла, и окончательное по центру намеченного отверстия. Для получения отверстий диаметром более 20 мм предварительно сверлят отверстия сверлом меньшего диаметра и затем рассверливают его под размер сверлом большего диаметра. Разность диаметров первого и второго сверла составляет 10…15 мм.

Таблица 4. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин –1 (знаменатель) 1

1 При сверлении углеродистой конструкционной стали с σв = 650 МПа сверлом из стали Р18 и работе с охлаждением.

Для обеспечения точности рассверливание отверстий осуществляют с одной установки. Для этого из шпинделя вынимают сверло меньшего диаметра и вставляют сверло, диаметр которого соответствует заданному.

Наиболее сложной операцией является сверление отверстий в цилиндрических деталях. Вал или трубу укладывают в призму и с помощью штангенрейсмаса выполняют разметку и накернивают центры отверстий. Призму и деталь закрепляют на столе станка, совмещают сверло с намеченным углублением на детали и выполняют сверление.

Сверление электрическими или пневматическими ручными машинами выполняют в такой последовательности. Размечают и накернивают места сверления, подбирают сверло необходимого диаметра, закрепляют его в патроне и устанавливают патрон в шпинделе сверлильной машины. Подсоединяют токоподводящий провод к электросети или шланг к пневмосети. Проверяют работу машины на холостом ходу и биение сверла в патроне. Устанавливают сверло вершиной в керновое углубление и сверлят отверстие. В процессе сверления следят, чтобы ось сверла была перпендикулярна к плоскости сверления. Не выключая сверлильную машину, выводят сверло из отверстия. Отверстия диаметром до 9; 15 и 23 мм сверлят соответственно машинами легкого, среднего и тяжелого типа.

Сверление ручной дрелью выполняют в тех случаях, когда необходимо просверлить отверстие малого диаметра в труднодоступном месте крупногабаритного оборудования. При сверлении ручной дрелью работающий должен одновременно удерживать дрель в определенном положении, осуществлять соответствующий нажим, направленный по оси просверливаемого отверстия, и вращением рукоятки приводить во вращение сверло. Порядок выполнения операции при сверлении ручной дрелью аналогичен сверлению электрическими машинами.

Высокие производительность и точность сверления отверстий обеспечиваются правильно заточенным сверлом (с одинаковыми по размеру и остроте режущими кромками, определенным углом при вершине сверла, симметрично расположенным относительно его оси). Угол при вершине сверла выбирают в зависимости от материала заготовки: для стали и чугуна он должен составлять 116…118°, для латуни и бронзы 130…140°. Спиральные сверла затачивают на заточном станке с мелкозернистым шлифовальным кругом. Взяв сверло левой рукой за рабочую часть на расстоянии 15…20 мм от режущих кромок, правой охватывают хвостовик, слегка прижимая сверло к поверхности абразивного круга так, чтобы режущая кромка располагалась горизонтально и плотно прилегала задней поверхностью к кругу. Плавным движением правой руки, не отнимая сверла от круга, поворачивают его вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность.

Заточку проводят с охлаждением, периодически погружая конец сверла в воду. После заточки задних поверхностей режущие кромки должны быть прямолинейными. По мере стачивания сверла образуется поперечная кромка, которую укорачивают подточкой. Подточку поперечной кромки применяют для сверл диаметром более 12 мм. Качество заточки сверл проверяют специальным шаблоном.

Развертывание отверстий применяют для получения точного по размеру и форме отверстия с шероховатостью поверхностей в пределах Rz = 1,25…0,16 мкм. Развертывание отверстий выполняют вручную, электро- и пневмосверлильными ручными машинами или на сверлильных станках развертками. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками, отверстия со шпоночным пазом — развертками со спиральными канавками, а отверстия под конические штифты — коническими развертками соответствующей конусности. Диаметр развертки подбирают по диаметру отверстия, а припуск под черновое и чистовое развертывание определяют в зависимости от его диаметра.

| Диаметр отверстия, мм | 7…6 | 6…18 | 18…30 30…50 |

| Припуск под развертывание, мм | |||

| черновое | 0,15 | 0,3 | 0,4 0,5 |

| чистовое | 0,05 | 0,10 | 0,2 0,25 |

В качестве СОТС при ручном развертывании отверстий в заготовках из стали применяют эмульсии и минеральное масло. В заготовках из бронзы и латуни развертывание осуществляют без масел. Ручное развертывание цилиндрическими развертками выполняют следующим образом. Заготовку с предварительно просверленным отверстием закрепляют в тисках так, чтобы был свободный выход развертки снизу отверстия. Рабочую часть черновой развертки смазывают минеральным маслом. Ее заборную часть вставляют в отверстие без перекоса. На хвостовик надевают вороток и, слегка нажимая одной рукой на развертку, другой вращают вороток по часовой стрелке.

Периодически развертку извлекают из отверстия для очистки от стружки и смазочного материала. Черновое развертывание заканчивают, когда 3/4 рабочей части развертки войдет в отверстие. Черновую развертку выводят из отверстия (обратное вращение не допускается) и в отверстие вставляют чистовую развертку. Операцию повторяют в той же последовательности.

Развертывание конических отверстий выполняют черновой, промежуточной и чистовой развертками в той же последовательности, что и развертывание цилиндрических отверстий.

При развертывании отверстий машинными развертками, в зависимости от диаметра, материала развертки и марки материала заготовки, выбирают скорость резания и частоту вращения шпинделя (табл. 5).

Большие скорости резания следует применять при развертывании заготовок из нормализованных сталей, меньшие — при развертывании заготовок из вязких сталей. При чистовом развертывании на сверлильном станке скорость резания должна составлять 6…8 м/мин.

СОТС, применяемые при развертывании, приведены ниже.

конструкционная . . . . . РЗ-СОЖ; ЛЗ-СОЖ; МР-1; МР-4

инструментальная . . . . ЛЗ-СОЖ1; МР-1; МР-4

Чугун . . . . . . . . . . . . . . . Без охлаждения; керосин; ОСМ-1

Латунь . . . . . . . . . . . . . . Без охлаждения

Бронза . . . . . . . . . . . . . . Без охлаждения

Алюминий. . . . . . . . . . . . ЛЗ-СОЖ1; В-31

Отверстия развертывают с одной установки после окончания сверления. Сверло вынимают из шпинделя и вставляют черновую развертку, а затем — чистовую. При этом сокращается время на переустановку детали и повышается точность обработки.

Таблица 5. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин –1 (знаменатель), при черновом развертывании (углеродистая, конструкционная, хромистая и хромоникелевая стали с σв = 650 МПа; развертки из стали Р18; работа с охлаждением)

Калибрующая часть развертки ближе к шейке имеет обратный конус (0,04…0,6) для уменьшения трения о стенки отверстия. Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. Развертки с неравномерным шагом зубьев используют для обработки отверстий вручную. Они позволяют избежать образования огранки, т.е. получения отверстий неправильной цилиндрической формы.

Хвостовик ручной развертки имеет квадрат для установки воротка. Хвостовик машинных разверток диаметром до 10 мм выполняется цилиндрическим, других разверток — коническим с лапкой, как у сверл. Для черновой и чистовой обработки отверстий применяют комплект (набор) разверток, состоящий из двух-трех штук. Развертки изготовляют из тех же материалов, что и другие режущие инструменты для обработки отверстий.

Зенкерование — процесс обработки предварительно просверленных или полученных штамповкой либо литьем отверстий для получения правильной геометрической формы с точностью до 9–117го квалитетов и шероховатостью поверхности Rz = 1,25…2,5 мкм. Эта обработка может быть окончательной или промежуточной перед развертыванием.

Зенкерование выполняют на сверлильных станках специальными инструментами — зенкерами. Работа зенкера подобна работе сверла при рассверливании отверстия. Припуск на зенкерование зависит от диаметра отверстия.

| Диаметр отверстия, мм | 5…24 | 25…35 | 36…45 |

| Припуск, мм | 1,0 | 1,5 | 2,0 |

| Диаметр отверстия, мм | 46…55 | 56…65 | 66…75 |

| Припуск, мм | 2,5 | 3,0 | 3,5 |

По конструкции и оформлению режущих кромок зенкер отличается от сверла и имеет три-четыре зуба, что обеспечивает правильное и более устойчивое положение зенкера относительно оси отверстия.

Цилиндрические зенкеры различных диаметров применяют для получения цилиндрических отверстий, а конические с углом конуса при вершине 60, 75, 90 и 120° — для конических углублений. Зенкеры имеют направляющую цапфу, которая входит в отверстие, обеспечивая точность совпадения оси отверстия с цилиндрическим отверстием, образованным зенкером.

Зная диаметр, материал, из которого изготовлен зенкер, и марку материала заготовки, можно выбрать режим резания (табл. 6).

Таблица 6. Скорость резания, м/мин (числитель), и частота вращения, мин –1 (знаменатель), зенкера 1 (углеродистая конструкционная сталь с σв = 650 МПа; зенкеры из стали Р18; работа с охлаждением)

1 Глубина резания t = 1 мм, в остальных случаях t = 1,5 мм.

Зенкование — процесс обработки цилиндрических и конических углублений и фасок под головки болтов, винтов и заклепок в готовых отверстиях. Зенкование проводят на сверлильных станках с помощью зенковок или сверлом большего диаметра, чем диаметр отверстия. В отличие от зенкеров зенковки имеют режущие зубья на торце и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного углубления под головку винта.

По форме режущей части зенковки бывают цилиндрические и конические. Цилиндрические зенковки с торцовыми зубьями применяют для расширения отверстий под головки винтов, под плоские шайбы, а также для образования уступов в отверстиях. Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, получения конического углубления под головки винтов и заклепок. Крепление зенковок и зенкеров на сверлильных станках не отличается от крепления сверл.

Урок по учебной практике «Сверление металла, зенкование, зенкерование, развертывание металла.»

Научить студентов : Читать чертеж. Пользоваться применяемые в процессе работы инструментом. Выполнять слесарные операции.

продолжить формирования навыков по выполнению «сверление металла зенкование, зенкерование развертывание .»

Развивать у учащихся умение анализировать, контролировать свои действия; решать проблемные ситуации и применять на практике имеющиеся знания

воспитывать инициативу и самостоятельность; продолжить формирование осознанной потребности в труде; понимание значения мобильности профессиональных знаний; прививать желание рационализировать процесс;

Материальное обеспечение занятия:

Плакаты, технологические карты, образцы, заготовки, ручная дрель, электродрель, сверлильные станки, измерительный инструмент, набор сверл и зенковок, зенкеров, развертки и приспособления.

Методы проведения:

По источникам передачи – наглядный.

По дидактической задаче – формирование умений и навыков.

По фронтально- произвести опрос по пройденной теме.

1. Организационная часть- 5 минут

1.1. Контроль посещаемости и готовности к уроку.

1.2. Объяснение хода и последовательности проведения занятия, назначение дежурных.

1.3. Распределение по рабочим местам.

2. Вводный инструктаж-

2.1. Сообщить тему программы и тему урока, назвать его учебное значение.

2.2. Провести опрос учащихся по теоретическим знаниям данной темы урока фронтально.

2.3 Рассказать о значении данной работы для освоения профессии.

2.4Разобрать рабочие чертежи и схемы. Технические требования.

2.5 Разобрать технологическую последовательность выполнения работы.

2.6 Рассмотреть применяемые инструменты и приспособления.

2.7 Предупредить о возможных ошибках при выполнении работы, обратить внимание на приемы самоконтроля

2.8 Рассказать о передовых способах работы при выполнении задания

2,9 Разобрать вопросы рациональной организации рабочего места.

3.Опрос по пройденной теме опилевание металла.

А. Перечислите формы поперечных сечений напильников.

Б. Покажите напильник с насечкой рашпильного типа.

В. С какими неисправностями ручки запрещается дальнейшая эксплуатация

Г. Какие способы отпиливания применяются на практике?

Д. Каково правильное положение ног и рук при опиливании металла?

Е. Покажите правильный захват напильника «щепотью».

Ж. В чем заключается сущность балансировки напильника при обработке

плоских широких поверхностей?

4.Проверка знаний по пройденному материалу ,и освоению общих и профессиональных компетенций.

1. Значение сверление металла.

2. Оборудования для сверления металла.

3. Инструмент и приспособления для сверления металла.

4. Значение зенкования отверстий.

5. Подбор свёрл и зенковок .

6. Правила Т.Б. при сверлении и зенковании металла.

7. Значение зенкерования и развёртывания отверстий.

8. Оборудования для зенкерования и развёртывания отверстий.

9. Инструмент и приспособления для зенкерования и развёртывания отверстий.

10. Подбор зенкеров и разверток .

11. Правила Т.Б. при сверлении, зенковании, зенкеровании и развёртывании отверстий.

Сверлением называется - образованием снятием стружки отверстием в сплошном материале с помощью режущего инструмента - сверла, совершающего вращательное и поступательное движение относительно своей оси.

Сверление применяется - для получения невысокой степени точности и

шероховатости - под болты, заклейки, шпильки. т.д.

Развертыванием называется - увеличением размера отверстия в сплошном материале.

Сверла разделяются - на спиральные, с прямыми канавками, перовые для глубокого, кольцевого сверления и центровочные. Сверла изготавливают из быстрорежущих, легированных и углеродистых сталей.

Для сверления отверстий применяют спиральные сверла и реже специальные. Сверло состоит из рабочей (режущей) части цилиндрической формы и хвостовика Канавки служат - для выхода стружки. От направления винтовых канавок сверла подразделяют на правые и левые. Движение сверла происходит против хода и по ходу часовой стрелки. Левые редко применяют. Хвостовики у спиральных сверл могут быть коническими и цилиндрическими.

Конические хвостовики - сверла ф 6-80мм.

Цилиндрические - сверла ф до 20мм (патрон).

Комбинированные сверла- сверло- зенковка, сверло - развертка, сверло-метчик.

При сверление применяют охлаждающую жидкость - мыльная эмульсия сурепное масло, смесь керосин с касторовым маслом.

Затупившее сверла быстро нагревается, (пережог сверла) определяют по звуку и нагреву,

Заточку_сверла - под углом 60° плавным движением правой руки поворачивают вокруг своей оси не отнимая сверло от круга. Заточку ведут с охлаждением (водно-содовый) раствор и доводят- на бруске. Сверление производится в основном на сверлильных станках.

Ручная дрель, применяется дня сверления отверстий ф до 10мм.

Электродрель и пневмодрель бывает легкого, среднего Ф до 15мм и тяжелого типа до 30мм.

На сверлильных станках выполняют следующие работы:

Сверление сквозных и глухих отверстий.

3.Зенкование - цилиндрических и конических углублений фасок.

4.3енкерование - класс шероховатости отверстий.

5.Развертывание - точности шероховатости отверстий.

6. Нарезание внутренней резьбы метчиком.

Сверлильные станки делятся на три группы универсальные (общего назначения). специализированные и специальные. К универсальным относится: вертикально-сверлильные и радиально - сверлильные станки. Шпиндель расположен вертикально или горизонтально.

Универсальный вертикально - сверлильный станок состоит:

1.- фундаментная плита; 2- колонка:

4- шпиндельная бабка (внутри коробка подач и скоростей вращения шпинделя.)

7 - рукоятка подачи сверла.

Настольный вертикально - сверлильный станок 2М 112 предназначен для сверления отверстий Ф не более 12мм в небольших деталях.

Процесс сверления - главным, рабочим это вращательное движение и поступательное вдоль оси сверла называется движением подачи.

Для обеспечения точности при сверлении, детали закрепляют прочно на столе в тисках или других приспособлений.

Скорость резания - зависит от (детали, марки, диаметра отверстия, заточки сверла, подачи глубины и охлаждения сверла)

При сверлении различают сквозные и глухие неполные отверстия.

Сверление по разметке (наносят осевые риски и контуру будущего отверстия) -

Сверление осуществляют в два приема (пробное и окончательное)

Зенкование. это процесс обработки специальным инструментом цилиндрических и конических углублений и фасок отверстий под болты, винты и заклепок.

Зенковки имеют зубья на торце и подразделяют на цилиндрические и конические и состоит: из рабочей части и хвостовика

5. Безопасные условия труда при работе ЭЛ дрелью и на сверлильных станках.

ЭЛ дрелью работать только в резиновых перчатках и калошах или резиновый коврик под ногами.

1 .Перед включением электродрели сначала надо убедится в исправности проводки и изоляции, а также соответствует напряжение в сети для данной электродрели.

2.Включатъ электродрель при вынутом из отверстия сверла, а снимать сверло из патрона после выключения.

3.Переоднчески наблюдать за работой щеток электродвигателя при искрении или запаха или остановки нужно электродрель заменить.

При работе на сверлильных станках.

1.Правильно устанавливать и закреплять детали и заготовки на столе.

2.Не оставлять ключа в патроне после замены сверла.

З. Не браться за вращающийся шпиндель и режущий инструмент.

4.Не вынимать рукой сломанный режущий инструмент из отверстия.

З. Не нажимать сильно на рычаг подачи при сверлении (сверла малого ф).

6. Подкладывать деревянную подкладку на стол при смене патрона или сверла

7.Пользоваться специальным ключом или клином для удаления патрона, втулки, сверла из шпинделя.

8.Постоянно следить за исправностью режущего инструмента и устройство крепления заготовок.

9.Не работать на станках в рукавицах.

10.Не передавать и не принимать каких либо предметов через работающий станок.

Обязательно останавливать станок в случае:

1 .Ухода от станка даже на короткое время, прекращения работы.

2.Обнаружение неисправности в станке, приспособлениях, режущего инструмента.

4.Установки или смены приспособлений и другое.

5.Уборка станка, рабочего места и стружки с инструмента, патрона и заготовки.

Освоение сверления на уроке ,где можно применить сверление, зенкование, зенкерование при ремонте автомобиля?

6. Текущий инструктаж

Текущий инструктаж – целевые обходы рабочих мест учащихся:

Первый обход: проверить содержание рабочих мест, их организацию.

Второй обход: обратить внимание на правильность выполнения задания

Третий обход: проверить правильность соблюдения последовательности выполнения задания

Четвертый обход: проверить правильность ведения самоконтроля

Пятый обход: провести приемку и оценку выполненных работ. Выдать дополнительно задания наиболее успевающим ученикам.

7. Заключительный инструктаж.

5.1. Подвести итоги занятия.

5.2. Указать на допущенные ошибки и разобрать причины, их вызвавшие.

5.3. Сообщить и прокомментировать оценки учащимся за работу.

Б. С Покровский «Практические работы по слесарному делу» стр.82-101 .

-82%

Читайте также: