Свойства и применение волокнистых металлических композиционных материалов

Обновлено: 12.05.2024

Аннотация научной статьи по технологиям материалов, автор научной работы — Гришина О.И., Серпова В.М.

Контроль упругопластического поведения металлических композиционных материалов, армированных непрерывными волокнами , является наиболее важной задачей, определяющей эксплуатационные качества как самого материала, так и элементов конструкций. Рассмотрены методы контроля , которые в совокупности дают полное представление о механизме разрушения, прочностных и упругих характеристиках металлического композиционного материала , армированного непрерывными однонаправленными волокнами. Показано, что на поведение материала при приложении нагрузки особое значение оказывают технологические дефекты, возникающие в процессе изготовления.

Похожие темы научных работ по технологиям материалов , автор научной работы — Гришина О.И., Серпова В.М.

Новые поколения конструкционных металлических композиционных материалов на основе алюминиевого сплава, армированного непрерывными и дискретными волокнами Al2O3 (обзор)

Исследование границ раздела в металлическом композиционном материале на основе алюминиевого сплава, армированного волокнами оксида алюминия

ИССЛЕДОВАНИЕ ВЫСОКОТЕМПЕРАТУРНОЙ ПРОЧНОСТИ IN-SITU-КОМПОЗИТОВ НА ОСНОВЕ NB, АРМИРОВАННЫХ МОНОКРИСТАЛЛИЧЕСКИМИ ВОЛОКНАМИ α-AL2O3

Aspects of mechanical properties of metal matrix composites reinforced with continuous unidirectional fibers (review)

Control of elastic-plastic behavior of metal matrix composites reinforced with continuous fibers is the most important task of defining performance of both material and structural elements. The paper discusses methods of control, which together provide a complete understanding of fracture mechanism, strength and elastic characteristics of the metal matrix composites reinforced with continuous unidirectional fibers. It is shown that the behavior of material when applying the load specifically depends on technological defects arising during manufacture.

Текст научной работы на тему «Особенности контроля механических свойств волокнистых однонаправленных металлических композиционных материалов (обзор)»

УДК 669.018.95:621.775.8 О.И. Гришина1 В.М. Серпова1

ОСОБЕННОСТИ КОНТРОЛЯ МЕХАНИЧЕСКИХ СВОЙСТВ ВОЛОКНИСТЫХ ОДНОНАПРАВЛЕННЫХ МЕТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (обзор)

Контроль упругопластического поведения металлических композиционных материалов, армированных непрерывными волокнами, является наиболее важной задачей, определяющей эксплуатационные качества как самого материала, так и элементов конструкций. Рассмотрены методы контроля, которые в совокупности дают полное представление о механизме разрушения, прочностных и упругих характеристиках металлического композиционного материала, армированного непрерывными однонаправленными волокнами. Показано, что на поведение материала при приложении нагрузки особое значение оказывают технологические дефекты, возникающие в процессе изготовления.

Ключевые слова: металлический композиционный материал, непрерывные волокна, механические свойства, методы контроля.

Keywords: metal matrix composites, continuous fibers, mechanical properties, control methods.

Возможность реализации проектов создания новой техники, в частности в авиакосмической отрасли, определяющей уровень научно-технического прогресса общества, в значительной мере обусловлена наличием новых материалов, отвечающих условиям их работы в конструкциях. Помимо снижения массы конструкции новые материалы часто должны работать в условиях более высоких температур, вибрационных нагрузок, обеспечивая при этом высокую стабильность свойств и надежность работы всей конструкции [1].

Разрабатываемые в настоящее время проекты новых изделий для авиационной техники не могут быть реализованы при использовании только традиционных материалов. В частности, создание и внедрение новых газотурбинных двигателей (ГТД) предусматривает разработку, создание и эксплуатацию двигателей с большой степенью двухконтурности, высоким уровнем тяги, весового и эксплуатационного совершенства, уменьшенной номенклатурой деталей при обеспечении высокого ресурса, надежности и экономичности 3.

Применение волокнистых металлических композиционных материалов (МКМ) при создании современных аппаратов и устройств требует учета их характерных особенностей, таких как: анизотропия жесткости и прочности, вязкоупругие свойства,

неоднородность упругих и прочностных параметров, опасность разрушения вдоль поверхностей раздела, определяющих несущую способность конструкции [9]. Решение этой проблемы невозможно без комплексных теоретико-экспериментальных исследований, направленных на выяснение физической картины процессов, протекающих в конструкции и в материале при предлагаемых эксплуатационных нагрузках.

Распределение напряжений в детали в процессе эксплуатации влияет на выбор видов и методик испытаний материала для решения вопроса - подходит ли данный материал для применения в конструкции.

При экспериментальном изучении и описании свойств композитов приходится сталкиваться с трудностями, порожденными макроскопической анизотропией и неоднородностью. Это делает проблему изучения механических характеристик композитов значительно более сложной, чем обычных однородных изотропных материалов. Возникающие трудности связаны с ростом (в зависимости от типа анизотропии) числа определяемых независимых характеристик и жесткими требованиями к выбору формы, размеров образцов и способа нагружения [9].

Одной из наиболее важных эксплуатационных характеристик, решающей в вопросе о применении волокнистых МКМ в той или иной конструкции, является их сопротивление растягивающим нагрузкам, которое зависит в первую очередь от прочности и модуля упругости волокна и матрицы. В существенной мере прочностные характеристики также зависят от макро- (объемная доля, диаметр, тип укладки и дроблен-ность волокон) и микроструктуры (плотность очагов схватывания на границе раздела «волокно-матрица», дефектность переходного слоя от волокна к матрице) [10].

В рамках реализации комплексного научного направления 12.1. «Металлические композиционные материалы (МКМ), армированные частицами и волокнами тугоплавких соединений» («Стратегические направления развития материалов и технологий их переработки на период до 2030 года») [1] проведены теоретические исследования в области контроля прочностных характеристик волокнистых композиционных материалов при одноосном растяжении.

Разрушение композиционных материалов, армированных непрерывными волокнами, является многостадийным, многофакторным процессом, охватывающим различные масштабные и структурные уровни материала.

Для прогнозирования основных механизмов разрушения и прочности композиционных материалов необходимо учесть ряд параметров: свойства волокон и матрицы, межфазной границы, а также размер образца.

Для описания прочности при растяжении однонаправленного композиционного материала применяются различные модели, основанные на правиле смеси или аддитивности. Для оценки поведения при растяжении композиционных материалов, армированных непрерывными волокнами, исходя из аддитивности свойств отдельных компонентов, сделаны предположения о том, что все фазы при всех уровнях напряжений находятся в условиях равной деформации, волокна расположены параллельно оси нагружения, связь между волокном и матрицей является совершенной, свойства фаз остаются теми же, что и до объединения в композиционный материал, взаимодействие волокна с матрицей не приводит к появлению поперечных напряжений, при этом до нагружения в составляющих композиционного материала нет остаточных напряжений [11].

Образование хрупкого интерметаллида на межфазной границе может привести к ухудшению свойств композиционного материала. Термическое разупрочнение можно ограничить, изготавливая композиционный материал из взаимно нерастворимых составляющих или применяя покрытия на волокнах, которые служат барьерами для диффузии между матрицей и волокном. Например, нанесение электрофорезным осаждением порошка циркония на волокно карбида кремния позволяет предотвратить

взаимодеиствие волокна с титановои матрицей, тем самым существенно повысить прочность композиционного материала по сравнению с композиционным материалом, армированным тем же волокном без покрытия [12].

Одноосное растяжение является простейшим типом механических испытаний. Однако и для его реализации необходимо преодолеть ряд трудностей [13]. При исследовании механического поведения материала важен вопрос выбора ширины образца. Она должна быть достаточной для устранения «эффекта, перерезанных нитей». Далее у образцов из косо-, перекрестно- и ортогонально армированных материалов следует учесть взаимодействие слоев армирующих волокон и особенности напряженного состояния на свободных кромках материала, т. е. кромочный эффект, который заключается в возникновении около свободных кромок материала межслойных напряжений, направление действия и величина которых зависят от типа укладки волокон. Из-за отсутствия возможности теоретической оценки кромочного эффекта корректными можно считать только испытания образцов с однонаправленными волокнами, уложенными параллельно продольной оси образца [14, 15].

При выборе типа образца для экспериментального исследования свойств композиционного материала должно выполняться требование идентичности технологических условий изготовления образца и изделия. Так, если изделием является лист, например обшивка крыла самолета, то предпочтительными являются образцы, вырезанные из листа.

Конструкции плоских образцов, наиболее часто используемых для испытаний композиционных материалов вдоль и поперек волокон, схематически показаны рис. 1.

Рис. 1. Типы образцов для испытаний на статическое одноосное растяжение: 1 - утончение для повышения уровня напряжений

При выборе формы и способа изготовления образцов из МКМ должны быть правильно смоделированы все условия и процессы изготовления будущего материала, изделия или конструкции. Способы изготовления материала, соответствующие им образцы определенной формы и методы испытаний схематически показаны на рис. 2.

В зависимости от способа изготовления образцы для механических испытаний МКМ делятся на плоские (стержни, пластины) и тела вращения (кольца, трубы), а образцы в виде кольца (кольцевые) могут быть разрезаны на сегменты.

Образцы для механических испытаний волокнистых МКМ должны удовлетворять (кроме технологических) следующим требованиям: применимость для всех видов механических испытаний; простота и дешевизна приспособления для проведения

испытании; простота установки в испытательнои машине и проведения испытании; воспроизводимость вида разрушения, его местоположения и численного значения прочности; применимость для определения упругих характеристик и исследования влияния окружающей среды; нечувствительность к способу крепления. Удовлетворить всем этим требованиям трудно, поэтому для определения прочности и упругих постоянных применяют образцы разной формы и размеров.

Рис. 2. Типы образцов и методы испытания

Форма образцов из волокнистых МКМ в значительной степени зависит также от цели испытаний: проверки научных гипотез, технической паспортизации материалов, контроля качества материалов.

Сопротивление межслойному сдвигу у большинства композиционных материалов намного меньше их прочности при растяжении, поэтому такие образцы обычно разрушаются при низких нагрузках от межслойного сдвига.

У прямоугольного образца с небольшими выточками напряженное состояние в центре несколько отличается от состояния однородного образца, что делает нецелесообразным размещение датчиков деформации в этой области. Кроме того, хотя выточки и сделаны именно с той целью, чтобы образец не разрушался в захватах, прочность при растяжении все же получается заниженной из-за концентрации напряжений вблизи самих выточек.

Крепление образца через многочисленные отверстия приближает деформированное состояние при растяжении к однородному. Однако для испытаний вплоть до предельных нагрузок этот способ не пригоден. Наиболее распространенным типом плоского образца, позволяющим избежать расслоения при одноосном растяжении, является образец в виде прямоугольной плоскости с концевыми накладками.

Особое внимание при растяжении однонаправленных композиционных материалов необходимо уделять контролю за совпадением направления действия нагрузки с направлением армирующих волокон. Очень часто относительно низкие измеряемые значения модуля упругости и прочности при растяжении в направлении волокон являются следствием несоосности в направлениях армирования и действующей силы.

Минимально необходимое оборудование для одноосных испытаний при растяжении включает датчик нагрузки (обычно используется силоизмеритель самой испытательной машины) и датчик продольных деформаций (экстензометр или тензодатчик сопротивления). На основании их показаний, снимаемых вплоть до разрушения, можно легко получить зависимости между напряжениями и деформациями в направлении нагруждения, которое может быть различным по отношению к ориентации волокон.

При измерении коэффициента Пуассона в дополнении к упомянутому ранее оборудованию необходимы датчики деформаций, ориентированные под углом 90 град к направлению нагружения. Для удобства в этом случае обычно используют или два датчика деформаций (под углом 0 и 90 град к направлению нагружения), или датчик двухосных деформаций. Очень важно в этом случае при обработке результатов учитывать поперечную чувствительность тензодатчиков. Пренебрежение этим может привести к существенным ошибкам в определении коэффициента Пуассона [13].

Важным является и подход к технологии. Трещиноподобные дефекты, которые могут возникать на стадии изготовления материала или в процессе эксплуатации изделия, оказывают влияние на прочность, механизмы разрушения и эксплуатационные качества элементов конструкций. Особого внимания требуют технологические дефекты -в частности пористость, искривления и разориентация волокон. Пористость проявляется при оценке свойств, определяемых матрицей (например, прочности при сдвиге). Влияние искривления волокон проявляется при определении характеристики в направлении армирования.

Таким образом, контроль упругопластического поведения МКМ, армированных непрерывными волокнами является наиболее важной задачей, определяющей эксплуатационные качества как самого материала, так и элементов конструкций. Для оценки прочности и жесткости необходимо применять прямые и косвенные методы, которые в совокупности дают полное представление о механизме разрушения, прочностных и упругих характеристиках. Поскольку наибольшее предпочтение отдано прямым методам контроля, то необходимо учитывать направление приложения нагрузки.

1. Каблов E.H. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года» // Авиационные материалы и технологии. 2015. №1 (34). С. 3-33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

2. Каблов E.H. Современные материалы - основа инновационной модернизации России // Металлы Евразии. 2012. №3. С. 10-15.

3. Каблов E.H. Разработки ВИАМ для газотурбинных двигателей и установок // Крылья Родины. 2010. №4. С. 31-33.

4. Каблов E.H., Оспенникова О.Г., Базылева O.A. Материалы для высоконагруженных деталей газотурбинных двигателей // Вестник МГТУ им. Н.Э. Баумана. 2011. №SP2. С. 13-19.

6. История авиационного материаловедения. ВИАМ - 80 лет: годы и люди / под общ. ред. E.H. Каблова. М.: ВИАМ, 2012. 520 с.

7. Тарасов Ю.М., Антипов В.В. Новые материалы ВИАМ - для перспективной авиационной техники производства ОАО «ОАК» // Авиационные материалы и технологии. 2012. №2. С. 5-6.

8. Шмотин Ю.Н., Старков Р.Ю., Данилов Д.В., Оспенникова О.Г., Ломберг Б.С. Новые материалы для перспективного двигателя ОАО «НПО „Сатурн"» // Авиационные материалы и технологии. 2012. №2. С. 6-8.

9. Вильдеман В.Э., Соколкин Ю.В., Ташкинов А.А. Механика неупругого деформирования и разрушения композиционных материалов. М.: Наука-Физматлит, 1997. 288 с.

10. Кристенсен Л.М. Введение в механику композитов. М.: Мир, 1982. 334 с.

11. Браутман Л., Крок Р. Композиционные материалы. М.: Мир, 1978. Т. 1: Поверхности раздела в металлических композитах. 438 с.

12. Zirconium Diffusion Barrier in Titanium-Silicon Carbide Composite Materials: pat. 3717443 US; publ. 20.02.73.

13. Браутман Л., Крок P. Композиционные материалы. М.: Машиностроение, 1978. Т. 8: Анализ и проектирование конструкций. Ч. 2. 264 с.

14. Тамуж В.П., Тетере Г.А. Проблемы механики композитных материалов // Механика композитных материалов. 1979. №1. С. 34-45.

15. Шатерина М.А. Технология конструкционных материалов. М.: Политехника, 2005. 597 с.

Волокнистые композиционные материалы

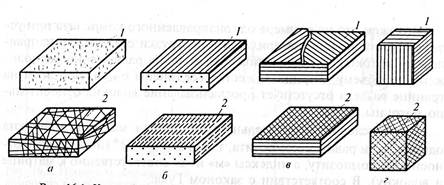

По структуре наполнителя композиционные материалы подразделяют на:

· волокнистые (армированы волокнами и нитевидными кристаллами),

· слоистые (армированы пленками, пластинками, слоистыми наполнителями),

· дисперсноармированные, или дисперсно-упрочненные (с наполнителем в виде тонкодисперсных частиц). (рис.2)

Рис. 2. Схемы строения композиционных материалов:

а) дисперсно-упрочненные; б) волокнистые; в) слоистые

1. Арматурой в волокнистых КМ могут быть волокна различной формы: нити, ленты, сетки разного плетения. Армирование волокнистых КМ может осуществляться по одноосной, двухосной и трехосной схеме (рис. 3, а).

Прочность и жесткость таких материалов определяется свойствами армирующих волокон, воспринимающих основную нагрузку. Армирование дает больший прирост прочности, но дисперсное упрочнение технологически легче осуществимо.

2. Слоистые композиционные материалы (рис. 3, б) набираются из чередующихся слоев наполнителя и матричного материала (типа «сэндвич»). Слои наполнителя в таких КМ могут иметь различную ориентацию. Возможно поочередное использование слоев наполнителя из разных материалов с разными механическими свойствами. Для слоистых композиций обычно используют неметаллические материалы.

Рис. 3. Схемы армирования волокнистых (а) и слоистых (б) композиционных материалов

3. В дисперсноупрочненные КМ искусственно вводят мелкие, равномерно распределенные тугоплавкие частицы карбидов, оксидов, нитридов и др., не взаимодействующие с матрицей и не растворяющиеся в ней вплоть до температуры плавления фаз. Чем мельче частицы наполнителя и меньше расстояние между ними, тем прочнее КМ. В отличие от волокнистых, в дисперсноупрочненных КМ основным несущим элементом является матрица. Ансамбль дисперсных частиц наполнителя упрочняет материал за счет сопротивления движению дислокаций при нагружении, что затрудняет пластическую деформацию. Эффективное сопротивление движению дислокаций создается вплоть до температуры плавления матрицы, благодаря чему дисперсноупрочненные КМ отличаются высокой жаропрочностью и сопротивлением ползучести.

Композиционные материалы с волокнистым наполнителем (упрочнителем) по механизму армирующего действия делят на дискретные с l /d ≈ 10…10³ , где l – длина волокна, d – диаметр волокна и с непрерывным волокном, в которых l / d → ∞. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон 0.1…100 мкм.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50 – 10 %), модуля упругости, коэффициента жесткости и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Прочность композиционных (волокнистых) материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы.

Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

Для упрочнения алюминия, магния и их сплавов применяют борные, а также волокна из тугоплавких соединений (карбидов, нитридов, боридов и оксидов), имеющих высокие прочность и модуль упругости. Нередко используют в качестве волокон проволоку из высокопрочных сталей.

Для армирования титана и его сплавов применяют молибденовую проволоку, волокна сапфира, карбида кремния и борида титана.

Повышение жаропрочности никелевых сплавов достигается армированием их вольфрамовой или молибденовой проволокой. Металлические волокна используют и в тех случаях, когда требуются высокие теплопроводность и электропроводимость. Перспективными упрочнителями для высокопрочных и высокомодульных волокнистых композиционных материалов являются нитевидные кристаллы из оксида и нитрида алюминия, карбида и нитрида кремния, карбидабора и др.

Композиционные материалы на металлической основе обладают высокойпрочностью и жаропрочностью, в то же время они малопластичны. Однако волокна в композиционных материалах уменьшают скорость распространения трещин, зарождающихся в матрице, и практически полностью исчезает внезапное хрупкое разрушение. Отличительной особенностью волокнистых одноосных композиционных материалов являются анизотропия механических свойств вдоль и поперек волокон и малая чувствительность к концентраторам напряжения.

Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления с полями напряжения.

Основным недостатком композиционных материалов с одно и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого лишены материалы с объемным армированием.

3.2. Дисперсно-упрочненные композиционные материалы.

В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций.

Высокая прочность достигается при размере частиц 10-500 нм при среднем расстоянии между ними 100-500 нм и равномерном распределении их в матрице.

Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности. (Аддитивность (лат. additivus — прибавляемый) — свойство величин, состоящее в том, что значение величины, соответствующее целому объекту, равно сумме значений величин, соответствующих его частям, в некотором классе возможных разбиений объекта на части. Например, аддитивность объёма означает, что объём целого тела равен сумме объёмов составляющих его частей.)

Оптимальное содержание второй фазы для различных металлов неодинаково, но обычно не превышает 5-10 об. %.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов иредкоземельных металлов), нерастворяющихся в матричном металле, позволяет сохранить высокую прочность материала. В связи с этим такие материалы чаще применяют как жаропрочные. Дисперсно-упрочненные композиционные материалы могут быть получены на основе большинства применяемых в технике металлов и сплавов.

Наиболее широко используют сплавы на основе алюминия – САП (спеченный алюминиевый порошок).

Плотность этих материалов равна плотности алюминия, они не уступают ему по коррозионной стойкости и даже могут заменять титан и коррозионно-стойкие стали при работе в интервале температур 250-500 °С. По длительной прочности они превосходят деформируемые алюминиевые сплавы. Длительная прочность для сплавов САП-1 и САП-2 при 500 °С составляет 45-55 МПа.

Большие перспективы у никелевых дисперсно-упрочненных материалов.

Наиболее высокую жаропрочность имеют сплавы на основе никеля с 2-3 об. %двуоксида тория или двуоксида гафния. Матрица этих сплавов обычно твердый раствор Ni + 20 % Cr, Ni + 15 % Mo, Ni + 20 % Cr и Mo. Широкое применение получили сплавы ВДУ-1 (никель, упрочненный двуокисью тория), ВДУ-2 (никель, упрочненный двуокисью гафния) и ВДУ-3 (матрица Ni +20 % Cr, упрочненная окисью тория). Эти сплавы обладают высокой жаропрочностью. Дисперсно-упрочненные композиционные материалы, так же как волокнистые, стойки к разупрочнению с повышением температуры и длительности выдержки при данной температуре.

3.3. Стекловолокниты.

Стекловолокниты – это композиция, состоящая из синтетической смолы, являющейся связующим, и стекловолокнистого наполнителя. В качестве наполнителя применяют непрерывное или короткое стекловолокно. Прочность стекловолокна резко возрастает с уменьшением его диаметра (вследствие влияния неоднородностей и трещин, возникающих в толстых сечениях). Свойства стекловолокна зависят также от содержания в его составе щелочи; лучшие показатели у бесщелочных стекол алюмоборосиликатного состава.

Неориентированные стекловолокниты содержат в качестве наполнителя короткое волокно. Это позволяет прессовать детали сложной формы, сметаллической арматурой. Материал получается с изотопными прочностными характеристиками, намного более высокими, чем у пресс-порошков и даже волокнитов. Представителями такого материала являются стекловолокниты АГ-4В, а также ДСВ(дозирующиеся стекловолокниты), которые применяют для изготовления силовых электротехнических деталей, деталей машиностроения (золотники, уплотнения насосов и т. д.). При использовании в качестве связующего непредельных полиэфиров получают премиксы ПСК(пастообразные) и препреги АПи ППМ (на основе стеклянного мата). Препреги можно применять для крупногабаритных изделий простых форм (кузова автомашин, лодки, корпуса приборов и т. п.).

Ориентированные стекловолокниты имеют наполнитель в виде длинных волокон, располагающихся ориентированно отдельными прядями и тщательно склеивающихся связующим. Это обеспечивает более высокую прочность стеклопластика.

Стекловолокниты могут работать при температурах от –60 до 200 °С, а также в тропических условиях, выдерживать большие инерционные перегрузки.

Из них изготовляют детали высокой прочности, с арматурой и резьбой.

3.4. Карбоволокниты.

Карбоволокниты (углепласты) представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей в виде углеродных волокон (карбоволокон).

Высокая энергия связи С-С углеродных волокон позволяет им сохранить прочность при очень высоких температурах (в нейтральной и восстановительной средах до 2200 °С), а также при низких температурах. От окисления поверхности волокна предохраняют защитными покрытиями (пиролитическими). В отличие от стеклянных волокон карбоволокна плохо смачиваются связующим (низкая поверхностная энергия), поэтому их подвергают травлению. При этом увеличивается степень активирования углеродных волокон по содержанию карбоксильной группы на их поверхности. Межслойная прочность при сдвиге углепластиков увеличивается в 1,6-2,5 раза. Связующими служат синтетические полимеры (полимерные карбоволокниты); синтетические полимеры, подвергнутые пиролизу (коксованные карбоволокниты); пиролитический углерод (пироуглеродные карбоволокниты).

Карбоволокниты отличаются высоким статистическим и динамическим сопротивлением усталости, сохраняют это свойство при нормальной и очень низкой температуре (высокая теплопроводность волокна предотвращает саморазогрев материала за счет внутреннего трения). Они водо- и химическистойкие.

Теплопроводность углепластиков в 1,5-2 раза выше, чем теплопроводность стеклопластиков.

Карбостекловолокниты содержат наряду с угольными стеклянныеволокна, что удешевляет материал.

Композиционные материалы с металлической матрицей

Композиционные материалы состоят из металлической матрицы, упрочненной высокопрочными волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие ту или иную композицию, получили название композиционные материалы.

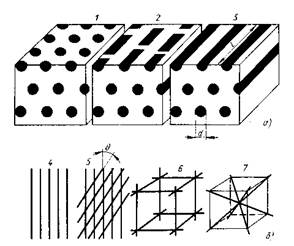

Схема структуры (а) и армирования непрерывными волокнами (б) композиционных материалов:

1 — зернистый (дисперсно-упрочненный) материал; 2 — дискретный волокнистый композиционный материал; 3 — непрерывно волокнистый композиционный материал; 4 — непрерывная укладка волокон; 5 — двухмерная укладка волокон; 6,7 — объемная укладка волокон

Композиционные материалы с волокнистым наполнителем по механизму армирующего действия делят на дискретные и с непрерывным волокном. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон от долей до сотен микрометров. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения.

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50—100%), модуля упругости, коэффициента жесткости и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Прочность композиционных материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

| Материал | σВ | σ-1 | E, ГПа | σВ/γ | E/ γ |

| MПа | |||||

| Бор — алюминий Бор— магний Алюминий — углерод Алюминий — сталь Никель — вольфрам | 1300 1300 | 84,6 100 100 24,40 |

Композиционные материалы на металлической основе обладают высокой прочностью и жаропрочностью, в то же время они малопластичны. Однако волокна в композиционных материалах уменьшают скорость распространения трещин, зарождающихся в матрице, к практически полностью исключают внезапное хрупкое разрушение. Отличительной особенностью одноосных волокнистых композиционных материалов являются анизотропия механических свойств вдоль и поперек волокон и малая чувстги-тельность к концентраторам напряжения.

Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления в полями напряжения.

Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, диборида титана и оксида алюминия значительно повышает жаропрочность. Особенностью композиционных материалов является малая скорость разупрочнения во времени с повышением температуры.

Основным недостатком композиционных материалов с одно- и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого недостатка лишены материалы с объемным армированием.

Дисперсно-упрочненные композиционные материалы. В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций. Высокая прочность достигается при размере частиц 10—500 нм при среднем расстоянии между ними 100—500 нм и равномерном распределении их в матрице. Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), нерастворяющихся в матричном металле, позволяет сохранить высокую прочность материала. В связи с этим такие материалы чаще применяют как жаропрочные. Дисперсно-упрочненные композиционные материалы могут быть получены на основе большинства применяемых в технике металлов и сплавов.

Наиболее широко используют сплавы на основе алюминия — САП (спеченный алюминиевый порошок). САП состоит из алюминия и дисперсных чешуек А12О3. Частицы А12О3 эффективно тормозят движение дислокаций и тем самым повышают прочность сплава. Плотность этих материалов равна плотности алюминия, они не уступают ему по коррозионной стойкости и даже могут заменять титан и коррозионно-стойкие стали при работе в интервале температур 250-500 °С. По длительной прочности они превосходят деформируемые алюминиевые сплавы. Длительная прочность для сплавов САП-1 и САП-2 при 500 °С составляет 45—55 МПа.

Большие перспективы у никелевых дисперсно-упрочненных материалов. Широкое применение получили сплавы ВДУ-1 (никель, упрочненный двуокисью тория), ВДУ-2 (никель, упрочненный двуокисью гафния) и ВД-3 (матрица Ni + 20 % Cr, упрочненная окисью тория). Эти сплавы обладают высокой жаропрочностью. Дисперсно-упрочненные композиционные материалы, так же как волокнистые, стойки к разупрочнению с повышением температуры и длительности выдержки при данной температуре.

Области применения композиционных материалов не ограничены. Они применяются в авиации для высоконагруженных деталей самолетов (обшивки, лонжеронов, нервюр, панелей и т. д.) и двигателей (лопаток компрессора и турбины и т. д.), в космической технике для узлов силовых конструкций аппаратов, подвергающихся нагреву, для элементов жесткости, панелей, в автомобилестроении для облегчения кузовов, рессор, рам, панелей кузовов, бамперов и т. д., в горной промышленности (буровой инструмент, детали комбайнов и т. д.), в гражданском строительстве (пролеты мостов, элементы сборных конструкций высотных сооружений и т. д.) и в других областях народного хозяйства.

Применение композиционных материалов обеспечивает новый качественный скачок в увеличении мощности двигателей, энергетических и транспортных установок, уменьшении массы машин и приборов.

У волокнистых композитов матрица (чаще всего пластичная) армирована высокопрочными волокнами, проволокой, жгутами и т. п., воспринимающими нагрузку, за счет чего и достигается упрочнение композитов. Композит приобретает ряд свойств, которыми не обладают его компоненты. При этом появляется возможность создавать материалы или непосредственно детали с заранее заданными характеристиками для определенных условий эксплуатации.

Свойства волокнистых композитов определяются природой материалов матрицы и волокна, а также способами армирования. Именно эти параметры лежат в основе классификации композитов.

В зависимости от материала матрицы композиты делятся на пластики (полимерная матрица), металлокомпозиты (металлическая матрица), композиты с керамической матрицей и матрицей из углерода.

При создании композиционных материалов применяются высокопрочные волокна из стекла, бора, углерода, металлической проволоки и нитевидных кристаллов оксидов, нитридов и других химических соединений.

Название композита определяется материалами матрицы и волокна, например, стеклопластик — это композит, у которого материал матрицы — пластмасса, упрочняющий компонент — стекловолокно.

Армирующие компоненты применяются в виде моноволокон, проволок, жгутов, сеток, тканей, лент, холстов. Различают композиты, образованные из слоев; армированные непрерывными параллельными волокнами; армированные тканями (текстолиты). Расположение волокон может быть направленным (одно- или многонаправленным) или хаотическим, двухмерным или трехмерным— пространственным (рис. 16.1).

Рис. 16.1. Классификация композитов по конструктивному признаку:

а — хаотически армированные (1 — короткие волокна; 2— непрерывные волокна); б— одномерно-армированные (1 — непрерывные волокна; 2— короткие волокна); в — двухмерно-армированные (1 — непрерывные нити; 2 — ткани); г — пространственно-армированные (1 — три семейства нитей; 2 — п семейств нитей)

Текстолит — это материал, полученный прессованием пакета кусков хлопчатобумажной ткани, пропитанной смолой. Выпускается в виде листов, плит, труб и стержней. Обладает хорошей способностью поглощать вибрационные нагрузки, водостойкостью, высокой ударной вязкостью, электроизоляционными и антифрикционными свойствами. Теплостоек до 80°С. Используется для изготовления зубчатых колес, вкладышей подшипников скольжения, электроизоляционных деталей радиоаппаратуры.

Стеклотекстолит отличается от текстолита тем, что в качестве наполнителя используется стеклоткань. Более прочен и теплостоек, чем текстолит, имеет лучшие электроизоляционные свойства. Применяется для изготовления корпусов судов, самолетов, автомобилей и других крупногабаритных изделий, для электроизоляционных деталей, работающих при повышенных температурах.

В асботекстолите наполнителем является асбестовая ткань. Кроме электроизоляционных, он имеет хорошие теплоизоляционные и фрикционные свойства. Применяется в качестве теплозащитного и теплоизоляционного материала, для изготовления тормозных колодок, дисков сцепления и др.

Гетинакс представляет собой материал, полученный прессованием нескольких слоев бумаги, пропитанной смолой. Он обладает электроизоляционными свойствами, устойчив к действию химикатов, может применяться при температуре до 120-140 °С. Применяется в электротехнике для изготовления печатных плат, в электрических машинах и трансформаторах в качестве изоляции, как декоративно-облицовочный материал.

Материалы матриц волокнистых композитов. Матрица должна обеспечивать монолитность композита, фиксировать форму изделия и взаимное расположение армирующих волокон. Она обеспечивает равномерную нагрузку на армирующие волокна и перераспределение нагрузки в случае разрушения части волокон. Кроме того, материал матрицы определяет технологию изготовления изделий из композита. Таким образом, требования, предъявляемые к свойствам материала матриц, можно разделить на эксплуатационные и технологические.

К первым относятся механические, физические и химические свойства, которые определяют возможность эксплуатации композита в различных условиях. Прочность матрицы должна быть такой, чтобы обеспечить совместную работу всех армирующих элементов. При нагрузках, приложенных в направлениях, отличных от ориентации волокна, прочность композита определяется во многом, если не в основном, прочностью матрицы. Природа матрицы обусловливает также уровень рабочих температур и среду эксплуатации композита.

В процессе операций изготовления композита должны быть обеспечены следующие условия:

• равномерное (без касания между собой) распределение волокон в матрице;

• достаточно прочная связь на границе раздела.

Для этого материал матрицы должен обеспечить хорошую смачиваемость волокна. Смачивание характеризуется растеканием жидкости по поверхности твердых тел. Если капля жидкости растекается по поверхности твердого тела, она его смачивает. Если же она принимает сферическую форму, например, капля ртути на стекле, жидкость обладает плохой смачивающей способностью.

Кроме того, желательно иметь невысокие значения параметров формообразования: температуру, давление, чтобы избежать изменения свойств или даже разрушения упрочняющей фазы, а также с целью снижения энергозатрат в процессе изготовления композита.

В качестве материала для изготовления матриц наибольшее применение нашли полимеры, углерод и металлы.

Для изготовления полимерных матриц используют термореактивные эпоксидные и полиэфирные смолы, а также целый ряд термопластичных пластмасс. Свойства полимерной матрицы достигаются в результате полимеризации и отверждения (для реактопластов), при этом материал матрицы должен иметь низкую усадку.

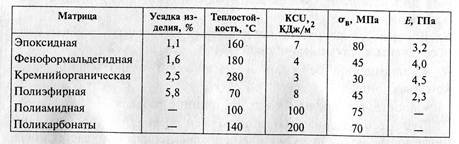

Недостатками пластиков являются их низкие жесткость, прочность и теплостойкость. Более высокая теплостойкость присуща термореактивным, а не термопластичным пластмассам. Наиболее теплостойкими (до 300÷350 °С) являются кремнийорганические и полиамидные пластмассы (табл. 16.2).

Таблица 16.2. Свойства полимерных матриц

Широкое применение для изготовления матриц нашли эпоксидные смолы. Они обладают более высокими механическими свойствами, что обеспечивает композиционным материалам на их основе большую прочность при сжатии и сдвиге. Их отверждение происходит при сравнительно низких температурах и с небольшой усадкой. При изготовлении деталей не требуется высоких давлений, что важно при создании композитов, армированных высокопрочными, хрупкими волокнами, так как снижается вероятность их повреждения.

Углеродная матрица обладает высокими значениями механических характеристик, высокой теплостойкостью (свыше 2000 °С в неокислительной среде), низкими коэффициентами трения и температурного расширения, высокой химической стойкостью.

Металлическая матрица характеризуется высокими значениями прочностных характеристик, ударной вязкости, модуля упругости. Металлы сохраняют свои свойства в более широком интервале температур, чем полимеры. В качестве матричных материалов преимущественно используют алюминий, титан, сплавы на их основе и магниевые сплавы.

В качестве матричного материала на основе алюминия применяют как технический алюминий, так и сплавы на его основе: АМц, АМг2, АМг6, Д16, Д20, В95 и др. Использование этих сплавов позволяет изменять механические характеристики матриц в достаточно широком пределе. Так, предел прочности сплава АМц составляет 130МПа, АМг6 - 300МПа, Д16 - 500МПа, В95 - 600 МПа. Модуль упругости алюминиевых сплавов — около 70 ГПа. Сплавы обладают малой плотностью, высокой коррозионной стойкостью. Для алюминиевых сплавов характерна высокая технологичность, они пластичны, хорошо обрабатываются резанием, заготовки могут быть получены вакуумной или аргоно-дуговой сваркой.

Магниевые сплавы обладают плотностью меньшей, чем алюминиевые, однако они уступают им по прочности, модулю упругости и технологичности. Так, предел прочности сплавов МА2-1, МА5, МА8, используемых в качестве матричных материалов,— 250÷300 МПа, модуль упругости около 40 ГПа. Горячая пластичность этих сплавов ниже, чем у алюминиевых.

Титановые сплавы ( в качестве матричного используют, например, сплав, содержащий 90 % Тi, 6 % А1, 4 % V) имеют более высокие, чем у алюминиевых и магниевых сплавов, модуль упругости, Е= 140 ГПа, и предел прочности — до 1000 МПа. Они сохраняют прочностные характеристики при нагреве до температур 300÷450 °С. Сплавы обладают удовлетворительной пластичностью в горячем состоянии. Однако для их пластической деформации необходимы достаточно высокие напряжения. Это затрудняет получение композитов с хрупкими армирующими волокнами.

Армирующие компоненты композиционных материалов. Армирующие волокна воспринимают основные напряжения, возникающие в процессе эксплуатации, и обеспечивают жесткость и прочность композита в направлении ориентации волокна. Таким образом, волокна должны обладать высокой прочностью и жесткостью, т. е. большим модулем упругости Е, химической стойкостью, и сохранять этих свойств в интервале эксплуатационных температур.

В качестве армирующих используют моноволокна, жгуты или ткани, сформированные из моноволокна. Основное применение получили следующие типы волокон.

Стеклянные волокна наиболее широко применяют при создании композитов с неметаллической матрицей. При малой плотности они имеют высокую прочность и теплостойкость, нейтральны к химическому и биологическому воздействию. Непрерывные волокна получают вытягиванием расплавленной стекломассы через фильеры диаметром 0,8÷3 мм и дальнейшим быстрым вытягиванием их до диаметра 3÷9 мкм. Поверхность стеклянных волокон покрывают замасливателем (например, парафиновая эмульсия) для предотвращения истирания волокон при транспортировке и технологических операциях.

Органические волокна используют для получения композитов с полимерной матрицей. Вследствие низкой плотности они обладают высокой удельной прочностью, превосходящей все известные в настоящее время армирующие волокна и металлические сплавы. Применяют волокна на основе ароматических полиамидов, которые обладают высокими значениями предела прочности при растяжении и модуля упругости.

Прочность углеродного волокна достигает 1500÷2000 МПа, что cоответствует прочности молибденовой проволоки.

Борные волокна обладают по сравнению с другими армирующими компонентами большим модулем сдвига G. Бор является полупроводником, поэтому композиты с таким волокном имеют пониженные тепло- и электропроводность. Метод получения борных волокон — химическое осаждение бора из смеси газов (2ВС13 + ЗН2 →2В + 6НС1) на вольфрамовую подложку при температуре около 1100 °С. Эти волокна применяют при создании композитов как с металлической, так и с полимерной матрицей.

Волокна из карбида кремния имеют пониженные механические свойства по сравнению с волокнами из бора и углерода, для них характерна повышенная чувствительность к поверхностным дефектам. Их используют для металлокомпозитов, работающих при высоких температурах.

Металлические волокна и проволоки являются наиболее экономичными. Для композитов, работающих при низких температурах, используют стальные и бериллиевые проволочные волокна, а эксплуатируемых при высоких температурах — вольфрамовые или молибденовые. Стальные волокна в основном изготовляют из высокопрочной коррозионностойкой стали.

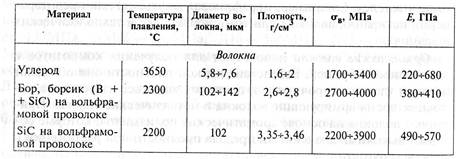

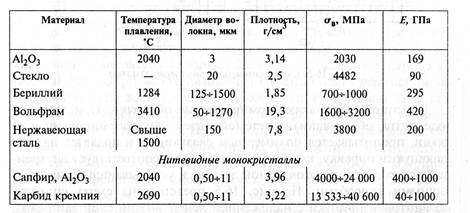

Коротковолокнистая арматура. Диаметр волокон — 1÷10 мкм при средней длине 275 мкм. Особо высокая жесткость и прочность, близкая к теоретической, характерны для нитевидных кристаллов («усов»), что обусловлено совершенством их структуры. Нитевидные кристаллы могут быть использованы для создания композитов с различными матричными материалами. Свойства некоторых армирующих волокон приведены в табл. 16.3.

Таблица 16.3. Свойства волокон и нитевидных монокристаллов

Тканые армирующие материалы используют для получения слоистых композитов. Используются стеклоткани, углеткани, органоткани с разным типом плетения.

Волокнистые композиционные материалы: что это такое

Композиционные материалы (неметаллические или металлические) отличаются своей структурой – их конструкция усилена элементами различного типа, в частности, волокнами. Одни из самых распространенных по частоте применения– волокнистые наполнители. Они занимают вторую ступеньку по популярности после дисперсионных.

Суть данной технологии в соединении абсолютно разнородных материалов в единое целое, чтобы получить новые качества, в отдельности им неприсущие. Например, в лабораторных условиях куску поваренной соли, строго говоря, хлористого натрия, удалось придать, пластичность, добавив в нее золото. Кстати, волокнистые композиционные материалы – это не приобретение нашего времени. К первым образцам подобных материалов можно смело отнести выполненные для египетских мумий оболочки, для которых использовались пропитанных смолой куски папируса .

Волокнистые материалы и их свойства ↑

Для армирования волокнистых композитов используют волокна либо нитевидные кристаллы. Даже небольшое их содержание в материале такого типа существенно улучшает его механические свойства. Возможность изменения при армировании ориентации волокон, их размера и концентрации позволяет еще шире варьировать свойства композитного материала.

Для армирования в большинстве случаев используют волокна углерода, бора, стеклянные, базальтовые или полимерные. Исключительный интерес, благодаря чрезвычайно высокому модулю упругости и прочности при растяжении, вызывают также монокристаллические волокна в виде нитевидных кристаллов.

Волокнистые композиционные материалы, скажем, цемент, гипсоволоконные плиты и другие, в своем составе обычно содержат волокна стекла, пластмассы, стали или углерода. Что же касается натуральных волокон, скажем, целлюлозы, то процент их использования в данном сегменте рынка значительно ниже, но и они, в свою очередь, придают композиту принципиально интересные характеристики. Среди них можно выделить:

- более высокую степень эластичности;

- лучшую способность влагорегулирования;

- меньшую плотность и вес.

Структура наполнителей ↑

По структуре же их классифицируют на четыре группы: непрерывные однонаправленные, тканевые, нетканые, объемного плетения. Придавая наполнителям различную структуру и фиксируя ее, помимо первичных крученых нитей, лент, можно получать разные виды усиливающих наполнителей: сетка, пленка, холст и другие.

Рассмотрим в качестве примера такой популярный волокнистый наполнитель, используемый для армирования, как стекловолокно.

- Обычное стекловолокно (диаметр частиц – 10-15 мкм, длина – 0.3-0.65 мм). Значительно увеличивает такие параметры изделия, как жесткость, прочность к механическим нагрузкам, устойчивость к ползучести, твердость и теплостойкость, усталостная прочность. Повышает плотность, износостойкость и неизменность размеров изделия. Стекловолокно длинное (длина –10-12 мм). Ко всем перечисленным выше характеристикам просто необходимо прибавить «очень». Изделия, укрепленные длинными стекловолокнами выполняют в условиях, не нарушающие целостности волокна.

- Стекловолокно(0.08 мм), мелкорубленное. Жесткость и механическую прочность композита увеличивается умеренно. Изделие – значительно менее износостойкое.

- Стеклянные полые сферы. Увеличивают жесткость, но уменьшают ударопрочность. Снижают вес, коробление и анизотропию усадки, то есть различие усадки в разных направлениях изделия.

Некоторые распространенные волокнистые материалы: свойство и применение ↑

Древесные композиты . ДСП, арболиты, ДВП, древесные пресспорошки и прессмассы, фанеры, клееные конструкции, древесно-полимерные термопластичные композиты и другие.

Большое распространение получили плиты ДВП. В процессе их производства резаная масса из древесины проходит через специально конструированные размалывающие диски, в результате появляются тончайшие волокна (толщина – 0,1 мм). После смешения с клеем, их прессуют и закаливают при высокой температуре. В дальнейшем поверхность плит обычно шлифуют. Конструкция композита имеет определенные преимущества:

- структура плиты по всей толщине равномерно плотная;

- крепко держаться крепежные детали: шурупы, гвозди;

- поддаются фрезерованию не хуже, чем массив дерева.

Бетоны. Номенклатура современных бетонов очень разнообразна и отличается по своим составам и свойствам. В их основе лежит традиционная цементная, как и выполненная из полимеров, эпоксида, полиэфира, акрила и другое. По своей прочности высокоэффективные бетоны приближаются к металлам. В последнее время распространение получили и декоративные.

Углепластики. Углеродные волокна, наполнители этих полимерных композитов, получают из природных и синтетических волокон из целлюлозы, акрилонитрила, сополимеров, каменноугольных песков, нефти и т. д. Матрицами в углепластиках служат термореактивные или термопластичные полимеры. Это легкий, но очень прочный материал, обладает низкой плотностью и высоким модулем упругости. Углепластики нашли применение в машино- , авиа-, ракетостроении, производстве медтехники и иных областях.

Стеклопластики. Усиление волокнистого композита проводят, используя стеклянные волокна, которые формируют вытяжкой из находящегося в расплавленном состоянии неорганического стекла. Композиты отличает высокая прочность, низкая теплопроводность, высокие электроизоляционные характеристики, не препятствуют прохождению радиоволн. Стеклопластики используют в судостроении, радиоэлектронике, строительстве и т. д.

Боропластики . Борными волокнами в виде мононитей или жгутов и лент с присутствием стеклянной или других нитей наполняют термореактивные матрицы. Композиты исключительно проявили себя в условиях длительных нагрузок в агрессивной среде. Производство борных нитей обходится достаточно дорого, поэтому сфера применения боропластиков ограничивается авиационной и космической промышленностью.

Пресспорошки (прессмассы). На сегодняшний день известно уже более 10000 типов композитных полимеров. Первый наполненный полимер, бакелит, был получен путем добавления под давлением пресс-порошка, в частности, древесной муки в частично отвержденный полимер. Таким образом хрупкое вещество невысокой прочности необратимо затвердевает в форме и приобретает повышенную прочность. Чаще всего в качестве наполнителя используют древесную муку, каолин, тальк, мел, слюду, сажу, базальтовое и стекловолокно и другое.

Впервые изделие, произведенное по этой технологии, ручку переключателя скоростей, было использовано в автомобилях «Роллс-Ройс».

Сегодня наполненные полимеры находят применение в различных областях.

Читайте также: