Свойства металлов и сплавов определения

Обновлено: 19.05.2024

Прочность – способность материала сопротивляться разрушению под действием нагрузок.

Пластичность – способность материала изменять свою форму и размеры по действием внешних сил.

Твердость – способность материала сопротивляться проникновению в него другого тела.

К физическим свойства относят:

- цвет

- плотность

- температуру плавления

- теплопроводность

- электропроводность

- магнитные свойства

Цвет – способность металлов отражать излучение с определенной длиной волны. Например, медь имеет розовато-красный цвет, алюминий – серебристо-белый.

Плотность металла определяется отношением массы к единице объема. По плотности металлы делят на легкие (менее 4500 кг/м 3 ) и тяжелые.

Температура плавления – температура, при которой металл переходит из твердого состояния в жидкое. По температуре плавления различают тугоплавкие (вольфрам – 3416 о С, тантал – 2950 о С и др.) и легкоплавкие (олово – 232 о С, свинец – 327 о С). В единицах СИ температуру плавления выражают в градусах Кельвина (К).

Теплопроводность – способность металлов передавать тепло от более нагретых участков тела к менее нагретым. Большой теплопроводностью обладают серебро, медь, алюминий. В единицах СИ теплопроводность имеет размерность Вт/(м·К).

Способность металлов проводить электрический ток оценивают двумя противоположными характеристиками – электрической проводимостью и электрическим сопротивлением.

Электропроводность оценивается в системе СИ в сименсах (См). Электросопротивление выражают в омах (Ом). Хорошая электропроводность необходима, например, для токонесущих проводов (их изготавливают из меди, алюминия). При изготовлении электронагревательных приборов и печей необходимы сплавы с высоким электросопротивлением (из нихрома, константана, манганина). С повышением температуры металла его электропроводность уменьшается, а с понижением – увеличивается.

Магнитные свойства выражаются в способности металлов намагничиваться. Высокими магнитными свойствами обладают железо, никель, кобальт и их сплавы, которые называют ферромагнитными. Материалы с магнитными свойствами применяют в электротехнической аппаратуре и для изготовления магнитов.

Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, растворами щелочей и др.

К химическим свойствам относят:

- коррозионную стойкость

- жаростойкость

Коррозионная стойкость – способность металлов сопротивляться химическому разрушению под действием на их поверхность внешней агрессивной среды (коррозия происходит при вступлении в химическое взаимодействие с другими элементами).

Жаростойкость – способность металлов сопротивляться окислению при высоких температурах

Химические свойства учитывают в первую очередь для изделий или деталей, работающих в химически агрессивных средах:

- емкости для перевозки химических реактивов

- трубопроводы химических веществ

- приборы и инструменты в химической промышленности

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки.

1. Литейные свойства — характеризуют способность материала к получению из него качественных отливок.

Жидкотекучесть – характеризует способность расплавленного металла заполнять литейную форму.

Усадка (линейная и объемная)– характеризует способность материала изменять свои линейные размеры и объем в процессе затвердевания и охлаждения. Для предупреждения линейной усадки при создании моделей используют нестандартные метры.

Ликвация – неоднородность химического состава по объему.

2. Способность материала к обработке давлением — это способность материала изменять размеры и форму под влиянием внешних нагрузок не разрушаясь.Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным. Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определенной высоты и изгиб.Критерием годности материала является отсутствие дефектов после испытания.

3. Свариваемость — это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва.

4. Способность к обработке резанием — характеризует способность материала поддаваться обработке различным режущим инструментом. Оценивается по стойкости инструмента и по качеству поверхностного слоя.

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях.

1. Износостойкость– способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

2. Коррозионная стойкость (см. Электрохимическая и химическая коррозия металлов) – способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

3. Жаростойкость (см. Жаростойкость. Жаростойкая сталь. Жаростойкие сплавы.) – это способность материала сопротивляться окислению в газовой среде при высокой температуре.

4. Жаропрочность – это способность материала сохранять свои свойства при высоких температурах.

5. Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах.

6. Антифрикционность – способность материала прирабатываться к другому материалу.

Лекция по теме "СТРОЕНИЕ,СВОЙСТВА МЕТАЛЛОВ И МЕТОДЫ ИХ ИСПЫТАНИЯ"

Металлы – один из классов конструкционных материалов, характеризующийся определенным набором свойств:

К физическим свойствам металлов относят плотность, температуру плавления, цвет, блеск, непрозрачность, теплопроводность, электропроводность, тепловое расширение. По плотности металлы разделяют на легкие (до 3000 кг/м 3 ) и тяжелые (от 6000 кг/м 3 и выше); по температуре плавления — на легкоплавкие (до 973 К) и тугоплавкие (свыше 1173 К). Каждый металл или сплав обладает определенным, присущим ему цветом.

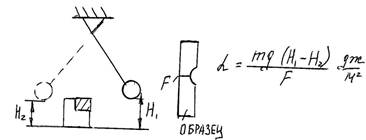

Прочность — способность металла в определенных условиях и пределах не разрушаясь воспринимать те или иные воздействия, нагрузки. Это свойство учитывается при изготовлении и проектировании изделий, выборе того или иного металла, сплава. Наибольшее напряжение, которое может выдержать металл, не разрушаясь, называют пределом прочности, или временным сопротивлением разрыву. Образцы для измерения прочности подвергают испытанию на специальной разрывной машине, которая постепенно, с возрастающей силой растягивает образец до полного разрыва.

Упругость — свойство металла восстанавливать свою форму после прекращения действия внешних сил, вызвавших деформацию. Наибольшее напряжение, после которого металл возвращается к своей первоначальной форме, называют пределом упругости. Если при дальнейшем повышении нагрузки напряжение превышает предел упругости и удлинение сохраняется после разгрузки образца, такое состояние называют остаточным удлинением. Далее наступает предел текучести, т.е. образец продолжает удлиняться без увеличения нагрузки.

Пластичность — свойство металла под действием внешних сил изменять, не разрушаясь, свою форму и размеры и сохранять остаточные (пластические) деформации после устранения этих сил . Данное свойство также определяется и измеряется на разрывной машине. Высокой пластичностью обладают золото, серебро, платина и их сплавы. Менее пластичны медь, алюминий, свинец. Это свойство металлов имеет большое значение в давильном и штамповочном производстве, волочении, прокатке.

Твердость — свойство металлов сопротивляться проникновению в них другого тела под действием внешней нагрузки, что необходимо учитывать при выборе инструментов для обработки металлов резанием. Например, важно знать твердость обрабатываемого металла, чтобы подобрать соответствующую фрезу или сверло. Испытания металлов на твердость проводят на специальных приборах — твердометрах.

Выносливость — свойство металлов сопротивляться действию повторных нагрузок . Температурные условия значительно влияют на механические свойства металлов: при нагревании их прочность понижается, а пластичность увеличивается; при охлаждений некоторые металлы становятся хрупкими, например, сталь некоторых марок, цинк и его сплавы. Нехладноломкими являются алюминий и медь.

Хрупкость — некоторые металлы обладают хрупкостью и при нормальных условиях, примером является серый чугун. В производстве изделий учитывается способность металлов поддаваться обработке, т.е. такие их технологические свойства, как ковкость, жидкотекучесть, литейная усадка, свариваемость, спекаемость, обрабатываемость резанием и некоторые другие.

Ковкость — способность металлов подвергаться ковке и другим видам обработки давлением (прокатке, прессованию, волочению, штамповке). Металлы могут коваться в холодном состоянии (золото, серебро, медь), а также в горячем (сталь).

Износостойкость – способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Коррозионная стойкость – способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

Жаростойкость – это способность материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность – это способность материала сохранять свои свойства при высоких температурах.

Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах.

Антифрикционность – способность материала прирабатываться к другому материалу.

Жидкотекучесть — свойство расплавленного металла заполнять литейную форму. Высокой жидкотекучестью обладают цинк и его сплавы, чугун, бронза, олово, силумин (сплав алюминия с кремнием), латунь, некоторые магниевые сплавы. Низкой жидкотекучестью обладают сталь, красная медь, чистое серебро.

Литейная усадка —уменьшение объема металла при переходе из жидкого состояния в твердое. Это необходимо учитывать при изготовлении формы для отливки. Отливка получается всегда меньше модели, по которой сделана форма. Металлы с большой усадкой для литья почти не используют.

Свариваемость — способность металла прочно соединяться путем местного нагрева и расплавления свариваемых кромок изделия. Сплавы свариваются труднее, чистые металлы — легче. Легко свариваются изделия из малоуглеродистой стали. Плохо поддаются сварке чугун и высокоуглеродистые легированные стали.

Из химических свойств металлов и их сплавов наиболее важными в производстве художественных изделий являются растворение (взаимодействие с кислотами и щелочами) и окисление (антикоррозийная стойкость, т.е.стойкость к воздействию окружающей среды — газов, воды и т.д.).

Растворение (разъедание) — способность металлов растворяться в сильных кислотах и едких щелочах. Это свойство широко используется в различных областях производства художественных изделий. Растворение бывает частичное и полное. Частичное применяется для создания чистой поверхности изделия.

Окисление — способность металлов соединяться с кислородом и образовывать окислы металлов.

Данные свойства обусловлены особенностями строения металлов.

Все металлы, затвердевающие в нормальных условиях, представляют собой кристаллические вещества, то есть укладка атомов в них характеризуется определённым порядком – периодичностью, как по различным направлениям, так и по различным плоскостям. Этот порядок определяется понятием кристаллическая решётка.

Другими словами, кристаллическая решетка это воображаемая пространственная решетка, в узлах которой располагаются частицы, образующие твердое тело.

Элементарная ячейка – элемент объёма из минимального числа атомов, многократным переносом которого в пространстве можно построить весь кристалл.

Элементарная ячейка характеризует особенности строения кристалла. Основными параметрами кристалла являются:

· размеры ребер элементарной ячейки. a, b, c – периоды решетки – расстояния между центрами ближайших атомов. В одном направлении выдерживаются строго определенными.

· углы между осями ().

· координационное число (К) указывает на число атомов, расположенных на ближайшем одинаковом расстоянии от любого атома в решетке.

· базис решетки количество атомов, приходящихся на одну элементарную ячейку решетки.

Рис. Схема кристаллической решетки

Классификация возможных видов кристаллических решеток была проведена французским ученым О. Браве, соответственно они получили название «решетки Браве». Всего для кристаллических тел существует четырнадцать видов решеток, разбитых на четыре типа;

· примитивный – узлы решетки совпадают с вершинами элементарных ячеек;

· базоцентрированный – атомы занимают вершины ячеек и два места в противоположных гранях;

· объемно-центрированный – атомы занимают вершины ячеек и ее центр;

· гранецентрированный – атомы занимают вершины ячейки и центры всех шести граней

В металлических материалах, как правило, формируются три типа кристаллических решеток: объемноцентрированная кубическая (ОЦК), гранецентрированная кубическая (ГЦК) и гексагональная плотноупакованная (ГП). Элементарные ячейки ОЦК, ГЦК и ГП решеток показаны на рис. 9.

Рис. Типы кристаллических решеток металлов.

а) Г.Ц.К, б) О.Ц.К., в) Г.П.У.

Основными типами кристаллических реш¨ток являются:

- Объемно - центрированная кубическая (ОЦК), атомы располагаются в вершинах куба и в его центре

- Гранецентрированная кубическая (ГЦК), атомы располагаются в вершинах куба и по центру каждой из 6 граней

- Гексагональная, в основании которой лежит шестиугольник:

- простая – атомы располагаются в вершинах ячейки и по центру 2 оснований (углерод в виде графита);

- плотноупакованная (ГПУ) – имеется 3 дополнительных атома в средней плоскости (цинк).

ОЦК решетку имеют такие металлы, как вольфрам, молибден, ниобий, низкотемпературные модификации железа, титана, щелочные металлы и ряд других металлов. Серебро, медь, алюминий, никель, высокотемпературная модификация железа и ряд других металлов имеют ГЦК решетку. ГП решетка у магния, цинка, кадмия, высокотемпературной модификации титана.

2. Физическая природа деформации металлов

Деформацией называется изменение формы и размеров тела под действием напряжений.

Напряжение – сила, действующая на единицу площади сечения детали.

Напряжения и вызываемые ими деформации могут возникать при действии на тело внешних сил растяжения, сжатия и т.д.,

Деформация металла под действием напряжений может быть упругой и пластической.

Упругой называется деформация, полностью исчезающая после снятия вызывающих ее напряжений.

При упругом деформировании изменяются расстояния между атомами металла в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение межатомного расстояния, атомы становятся на прежние места, и деформация исчезает.

Упругая деформация на диаграмме деформации характеризуется линией ОА (рис.).

Рис. Диаграмма зависимости деформации металла от действующих напряжений

Зависимость между упругой деформацией и напряжением выражается законом Гука

где: Е - модуль упругости.

Пластической или остаточной называется деформация после прекращения действия вызвавших ее напряжений.

В результате развития пластической деформации может произойти вязкое разрушение путем сдвига.

Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок.

В зависимости от условий нагружения механические свойства могут определяться при:

статическом нагружении – нагрузка на образец возрастает медленно и плавно.

динамическом нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер.

Прочность – способность материала сопротивляться деформациям и разрушению.

Испытания проводятся на специальных машинах, которые записывают диаграмму растяжения, выражающую зависимость удлинения образца (мм) от действующей нагрузки Р, т.е. .

Но для получения данных по механическим свойствам перестраивают: зависимость относительного удлинения от напряжения

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

3. Методы определения твердости

О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости).

Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса. Схемы испытаний представлены на рис. 7.1.

Рис. Схемы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

3.1. Твердость по Бринеллю ( ГОСТ 9012)

Испытание проводят на твердомере Бринелля (рис.7.1 а)

В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия.

Нагрузка Р, в зависимости от диаметра шарика и измеряемой твердости: для термически обработанной стали и чугуна – , литой бронзы и латуни – , алюминия и других очень мягких металлов – .

Продолжительность выдержки: для стали и чугуна – 10 с, для латуни и бронзы – 30 с.

Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля.

Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F:

Стандартными условиями являются D = 10 мм; Р = 3000 кгс; = 10 с. В этом случае твердость по Бринеллю обозначается НВ 250, в других случаях указываются условия: НВ D / P / , НВ 5/ 250 /30 – 80.

3.2. Метод Роквелла ГОСТ 9013

Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рис. 7.1 б)

Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” (1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, втечение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой.

В зависимости от природы материала используют три шкалы твердости (табл. 7.1)

Шкалы для определения твердости по Роквеллу

3.3. Метод Виккерса

Твердость определяется по величине отпечатка (рис.7.1 в).

В качестве индентора используется алмазная четырехгранная пирамида.с углом при вершине 136 o .

Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Нагрузка Р составляет 5…100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои. Высокая точность и чувствительность метода.

Способ микротвердости – для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра).

Аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании Р составляют 5…500 гс

3.4. Метод царапания.

Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала.

Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину.

3.5. Динамический метод (по Шору)

Шарик бросают на поверхность с заданной высоты, он отскакивает на определенную величину. Чем больше величина отскока, тем тверже материал.

Основные свойства металлов и сплавов

Техника - Совокупность средств человеческой деятельности, созданная для осуществления процессов производства и обеспечения непроизводственных потребностей общества. Техника развивается по мере развития науки и технологии.

Технология – совокупность методов обработки, изготовления, изменения состояния, свойств, формы сырья, материала или полуфабриката, применяемых в процессе производства для получения готовой продукции.

Конструкционные материалы – материалы, применяемые для изготовления деталей машин и механизмов, транспортных средств, сооружений, приборов. В качестве конструкционных материалов используются пластмассы, бетон, стекло, древесина, резина, композиционные материалы и т.д.

Механизм – совокупность подвижно соединенных звеньев, совершающих под действием приложенных сил определенные целесообразные движения. По структурно-конструктивным признаком различают кулачковые, зубчатые, винтовые, гидравлические и т.д.

Машины – механические устройства с согласованно работающими частями осуществляющие определенные целесообразные движения для преобразования энергии, материалов, информации, совокупность двигательного, передаточного, исполнительного механизма, образующая машину.

Деталь – изделие изготовленное из однородного материала без применения сборочных операций.

Основные свойства металлов и сплавов.

При выборе материала для конструкции исходят из комплекса свойств, которые подразделяются на механические, физические, технологические, эксплуатационные и антикоррозионные свойства.

Механические свойства характеризуют способность данного материала и изготовленных из него деталей сопротивляться действующей на него внешней нагрузки.

Основными механическими характеристиками являются:

1)Прочность – способность материала сопротивляться деформации и разрушению под действием постоянной или переменной по величине и направлению внешней силе. Для определения прочности при статической нагрузке образцы испытывают на растяжение, сжатие, изгиб, кручение (на растяжение обязательно).

2)Пластичность – способность материала под действием внешних сил пластически (необратимо) деформироваться без разрушения.

3)Ударная вязкость – способность материала выдерживать ударные нагрузки без разрушения.

4)Твердость – способность материала сопротивляться внедрению в него других более твердых тел.

Физические свойства характеризуют способность материала проводить электрический ток, нагреваться и т.д.

1)Плотность – отношение массы тела к объему тела. Характеризует относительную прочность материала и способность материала находиться на плаву.

2)Тепловое расширение – характеризует способность материала деформироваться под действием температуры.

3)Теплопроводность – способность материала проводить тепло от нагретых деталей.

4)Электропроводность – способность материала проводить электрический ток.

5)Намагничивание – способность материала обладать магнитными свойствами после воздействия на него магнитного поля.

6) Цвет – декоративное свойство, а также влияет на способность поглощать или отражать лучи.

Технологические свойства – способность материала воспринимать различные методы обработки, характеризуются литейными свойствами, ковкостью, сваримостью, обработкой режущим инструментом.

1)Литейные свойства определяются жидкотекучестью и склонностью к ликвации и усадке.

2)Ковкость – способность деформироваться при наименьшем сопротивлении и принимать необходимую форму при внешней нагрузке без разрушения.

3)Свариваемость – способность металлов и сплавов образовывать неразъемные соединения с требуемыми свойствами. Свариваемость определяется содержанием углерода.

4)Обрабатываемость режущим инструментом – способность материала воспринимать технические обработки точением, фрезерованием, шлифованием, сверлением и т.д.

Эксплуатационные свойства проявляться в процессе эксплуатации машины и зависят от свойств материала, из которых изготовлены ее детали и узлы.

1)Прирабатываемость – улучшение характеристик поверхности в процессе работы.

2)Фрикционность – повышенный коэффициент трения.

3)Ударопрочность - способность материала сохранять прочность при высокой температуре.

4)Износостойкость – способность детали сохранять свои физические и геометрические параметры при сопряженной работе детали.

5)Жаропрочность – способность деталей сохранять прочность при высоких температурах.

Антикоррозионные свойства оцениваются коррозионной стойкостью и жаростойкостью.

1)Коррозионная стойкость – способность материала сопротивляться химическому воздействию окружающей среды.

2)Жаростойкость – устойчивость против коррозии при высокой температуре.

Свойства металлов: химические, физические, технологические

Не секрет, что все вещества в природе делятся на три состояния: твердые, жидкие и газообразные. А твердые вещества в свою очередь делятся на металлы и неметаллы, разделение это нашло свое отображение и в таблице химических элементов великого химика Д. И. Менделеева. Наша сегодняшняя статья о металлах, занимающих важное место, как в химии, так и во многих других сферах нашей жизни.

Химические свойства

Все мы, так или иначе, но сталкиваемся с химией в нашей повседневной жизни. Например, во время приготовления еды, растворение поваренной соли в воде является простейшей химической реакцией. Вступают в разнообразные химические реакции и металлы, а их способность реагировать с другими веществами это и есть их химические свойства.

Среди основных химических свойств или качеств металлов можно выделить их окисляемость и коррозийную стойкость. Реагируя с кислородом, металлы образуют пленку, то есть проявляют окисляемость.

Аналогичным образом происходит и коррозия металлов – их медленное разрушение по причине химического или электрохимического взаимодействия. Способность металлов противостоять коррозии называется их коррозийной стойкостью.

Физические свойства

Среди основных общих физических свойств металлов можно выделить:

- Плавление.

- Плотность.

- Теплопроводность.

- Тепловое расширение.

- Электропроводность.

Важным физическим параметром металла является его плотность или удельный вес. Что это такое? Плотность металла – это количество вещества, которое содержится в единице объема материала. Чем меньше плотность, тем металл более легкий. Легкими металлами являются: алюминий, магний, титан, олово. К тяжелым относятся такие металлы как хром, марганец, железо, кобальт, олово, вольфрам и т. д. (в целом их имеется более 40 видов).

Способность металла переходить из твердого состояния в жидкое, именуется плавлением. Разные металлы имеют разные температуры плавления.

Скорость, с которой в металле проводится тепло при нагревании, называется теплопроводностью металла. И по сравнению с другими материалами все металлы отличаются высокой теплопроводностью, говоря по-простому, они быстро нагреваются.

Помимо теплопроводности все металлы проводят электрический ток, правда, некоторые делают это лучше, а некоторые хуже (это зависит от строения кристаллической решетки того или иного металла). Способность металла проводить электрический ток называется электропроводностью. Металлы, обладающие отличной электропроводностью, это золото, алюминий и железо, именно поэтому их часто используют в электротехнической промышленности и приборостроении.

Механические свойства

Основными механическими свойствами металлов является их твердость, упругость, прочность, вязкость и пластичность.

При соприкосновении двух металлов могут образоваться микро вмятины, но более твердый металл способен сильнее противостоять ударам. Такая сопротивляемость поверхности металла ударам извне и есть его твердость.

Чем же твердость металла отличается от его прочности. Прочность, это способность металла противостоять разрушению под действием каких-либо других внешних сил.

Под упругостью металла понимается его способность возвращать первоначальную форму и размер, после того как нагрузка, вызвавшая деформацию металла устранена.

Способность металла менять форму под внешним воздействием называется пластичностью.

Технологические свойства

Технологические свойства металлов и сплавов важны в первую очередь при их производстве, так как от них зависит способность подвергаться различным видам обработки с целью создания разнообразных изделий.

Среди основных технологических свойств можно выделить:

- Ковкость.

- Текучесть.

- Свариваемость.

- Прокаливаемость.

- Обработку резанием.

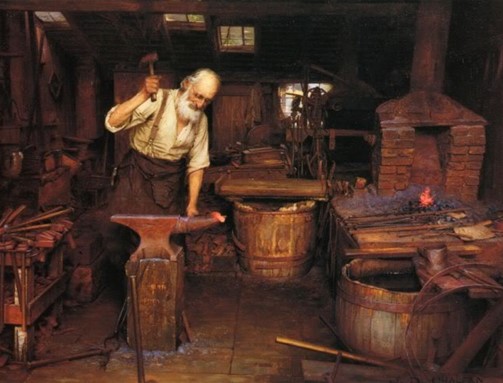

Под ковкостью понимается способность металла менять форму в нагретом и холодном состояниях. Ковкость метала, была открыта еще в глубокой древности, так кузнецы, занимающиеся обработкой металлических изделий, превращением их в мечи или орала (в зависимости от потребности) на протяжении многих веков и исторических эпох были одной из самых уважаемых и востребованных профессий.

Способность двух металлических сплавов при нагревании соединяться друг с другом называют свариваемостью.

Текучесть металла тоже очень важна, она определяет способность расплавленного метала растекаться по заготовленной форме.

Свойство металла закаливаться называется прокаливаемостью.

Интересные факты

- Самым твердым металлом на Земле является хром. Этот голубовато-белый метал был открыт в 1766 году под Екатеринбургом.

- И наоборот, самыми мягкими металлами являются алюминий, серебро и медь. Благодаря своей мягкости они нашли широкое применение в разных областях, например, в электроаппаратостроении.

- Золото – которое на протяжении веков было самим драгоценным металлом имеет и еще одно любопытное свойство – это самый пластичный металл на Земле, обладающий к тому же отличной тягучестью и ковкостью. Также золото не окисляется при нормальной температуре (для этого его нужно нагреть до 100С), обладает высокой теплопроводностью и влагоустойчивостью. Наверняка все эти физические характеристики делают настоящее золото таким ценным.

- Ртуть – уникальный металл, прежде всего тем, что он единственный из металлов, имеющий жидкую форму. Причем в природных условиях ртути в твердом виде не существует, так как ее температура плавления -38С, то есть в твердом состоянии она может существовать в местах, где просто таки очень холодно. А при комнатной температуре 18С ртуть начинает испаряться.

- Вольфрам интересен тем, что это самый тугоплавкий металл в мире, чтобы он начал плавиться нужна температура 3420С. Именно по этой причине в электрических лампочках нити накаливания, принимающие основной тепловой удар, изготовлены из вольфрама.

Видео

И в завершение образовательное видео по теме нашей статьи.

Автор: Павел Чайка, главный редактор журнала Познавайка

Определение металлов и сплавов

Исходя из природы конструкционных и инструментальных материалов, их можно разделить на следующие основные группы:

1. Металлические материалы, к которым относятся:

сплавы на основе железа – чистое железо, стали, чугуны;

стали и сплавы с особыми физическими свойствами (магнитные и немагнитные стали и сплавы, аморфные сплавы, сплавы с высоким электрическим сопротивлением, сплавы с эффектом памяти формы и т.д.);

цветные металлы и сплавы – алюминий и сплавы на его основе (деформирующиеся и литейные; упрочняемые и не упрочняемые термической обработкой), медь и сплавы на ее основе (латуни, бронзы), титан и сплавы на его основе, подшипниковые сплавы и др.

композиционные материалы с металлической матрицей;

2. Неметаллические материалы:

полимерные органические материалы – пластмассы (термореактивные и термопластичные), резины;

композиционные материалы с неметаллической матрицей (стекло-пластики, углепластики, оргпластики и др.);

неорганические материалы (стекло, ситаллы, керамика);

3. Материалы со специальными свойствами – электронные материалы, материалы с особыми оптическими свойствами (волоконная оптика, люминофоры), проводниковые материалы.

Определение металлов и сплавов

Металлами называются вещества, атомы которых располагаются в определённом геометрическом порядке, образуя при этом кристаллы. Им присущ специфический металлический блеск. Кроме того, металлы обладают хорошей пластичностью, высокой теплопроводностью и электропроводностью. Это дает возможность обрабатывать их под давлением (прокатка, ковка, штамповка, волочение). Металлы обладают хорошими литейными свойствами, а также свариваемостью, способны работать при низких и высоких температурах. Металлические изделия и конструкции легко соединяются с помощью болтов, заклепок и сварки. Наряду с этим металлы обладают и существенными недостатками: имеют большую плотность, при действии различных газов и влаги коррозируют, а при высоких температурах значительно деформируются.

Существует такое определение как «чистый металл» оно весьма условно. Так как любой чистый металл содержит примеси, а потому его следует рассматривать как сплав. Под термином «чистый металл» всегда понимается металл, содержащий примеси 0,01–0,001 %. Современная металлургия позволяет получать металлы высокой чистоты (99,999 %). Однако примеси даже в малых количествах могут оказывать существенное влияние на свойства металла.

Чистые металлы обладают высокой пластичностью и низкой прочностью, что не обеспечивает требуемых физико-химических и технологических свойств. Поэтому их применение в строительстве и технике в качестве конструкционных материалов сильно ограничено. Наиболее широко используют сплавы, обладающие более высокой прочностью, твердостью и износостойкостью и т. д.

Сплавы – это системы, состоящие из нескольких металлов или металлов и неметаллов. Так, например, прочность технического железа составляет примерно 250 МПа, при введении в железо углерода в количестве 0,9 мас.% прочность повышается до 980 МПа. Все металлы и образованные из них сплавы делят на две группы: черные и цветные

К черным металлам относятся железо и сплавы на его основе – стали и чугуны, остальные металлы являются цветными. В строительстве в основном применяют черные металлы – чугуны и стали для каркасов зданий, мостов, труб, кровли, арматуры в бетоне и для других металлических конструкций и изделий.

К цветным металлам относятся все металлы и сплавы на основе алюминия, меди, цинка, титана. Цветные металлы являются более дорогостоящими и дефицитными.

Чугун получают в ходе доменного процесса, основанного на восстановлении железа из его природных оксидов коксом при высокой температуре. Процесс восстановления железа оксидом углерода в верхней части доменной печи можно представить по обобщенной схеме: Fe2O3 > Fe3O4 > >FeO > Fe. Опускаясь в нижнюю часть печи, расплавленное железо соприкасается с коксом и превращается в чугун.

Чугуны в зависимости от состава и структуры подразделяются на серые (углерод в виде цементита и свободного графита) и белые (углерод в виде цементита). В зависимости от формы графита и условий его образования различают: серый, высокопрочный и ковкий чугуны.

Стали можно подразделить на две основные группы – углеродистые и легированные (рис. 1).

Углеродистые стали – основной конструкционный материал, который используется в различных областях промышленности. Они дешевле легированных и проще в производстве. В углеродистой стали свойства зависят от количества углерода, поэтому эти стали классифицируются на низкоуглеродистые, средне- и высокоуглеродистые.

Легированные стали содержат специально вводимые элементы для получения заданных свойств. По степени легированости стали подразделяются на низколегированные, средне- и высоколегированные.

Классификация сталей по качеству основывается на содержании вредных примесей серы и фосфора. Различают углеродистую сталь обыкновенного качества, сталь качественную конструкционную и сталь высококачественную.

По назначению стали подразделяются на три группы: конструкционные, инструментальные и с особыми свойствами. Конструкционные углеродистые стали содержат углерод в количестве 0,02 – 0,7 мас.%, к ним относятся и строительные стали, содержащие до 0,3 мас.% углерода. Низкое содержание углерода обусловлено тем, что строительные конструкции соединяются сваркой, а углерод ухудшает свариваемость. Стали, содержащие углерод в пределах 0,7 – 1,5 мас.%, используют для изготовления режущего и ударного инструмента. К группе сталей и сплавов с особыми свойствами относятся коррозионностойкие, нержавеющие и кислотоупорные, жаропрочные и жаростойкие стали и т. д.

Читайте также: