Таблица класс точности обработки металла

Обновлено: 05.07.2024

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОТЛИВКИ ИЗ МЕТАЛЛОВ И СПЛАВОВ

Допуски размеров, массы и припуски на механическую обработку

Metal and alloy castings. Dimensions and mass tolerances and machining allowances

Дата введения 1987-07-01

для отливок, выпускаемых и освоенных производством 1990-01-01

1. РАЗРАБОТАН Министерством автомобильной промышленности СССР, Министерством станкостроительной и инструментальной промышленности СССР, Государственным комитетом народного образования СССР, Министерством высшего и среднего специального образования РСФСР

А.А.Волкомич, канд. техн. наук (руководитель темы); А.П.Трухов, канд. техн. наук; Ю.А.Воробьев, канд. техн. наук; Р.К.Мещеряков, канд. техн. наук; Б.А.Британов (руководители тем); Ю.А.Сорокин, канд. техн. наук; С.П.Рябов; Ю.И.Крупчик; М.А.Тууль; В.Н.Исаев

ВНЕСЕН Министерством автомобильной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.10.85 N 3498

3. Срок проверки - 1993 г., периодичность проверки - 5 лет

4. Стандарт соответствует международным стандартам: ИСО 8015-85, ИСО 8062-84, ИСО 8062-84 (дополнение N 1 от 1986 г.)

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

7. Переиздание (март 1996 г.) с Изменением N 1, утвержденным в марте 1989 г. (ИУС 6-89)

Настоящий стандарт распространяется на отливки из черных и цветных металлов и сплавов и устанавливает допуски размеров, формы, расположения и неровностей поверхности, допуски массы и припуски на обработку.

(Измененная редакция, Изм. N 1).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Номинальный размер отливки следует принимать равным номинальному размеру детали для необрабатываемых поверхностей и сумме среднего размера детали и общего припуска на обработку - для обрабатываемых поверхностей. При определении номинальных размеров отливок учитывают технологические напуски.

1.2. Номинальную массу отливки следует принимать равной массе отливки с номинальными размерами.

Методика определения номинальной массы устанавливается в отраслевой научно-технической документации.

1.3. Технологические напуски устанавливает изготовитель и указывает в чертежах отливки или детали с указанием размера отливки.

1.4. Нормы точности устанавливают на отливку в целом, ее отдельные поверхности и размеры.

1.5. Точность отливки в целом характеризуют классом размерной точности отливки, степенью коробления, степенью точности поверхностей, классом точности массы.

Обязательному применению подлежат классы размерной точности и точности массы отливки. Использование других показателей точности отливок, а при необходимости и специфические требования к точности литых деталей в зависимости от их назначения и условий эксплуатации, регламентируется в отраслевой нормативно-технической документации.

1.6. Нормы точности отливок: классы размерной точности, степень коробления, степень точности поверхностей, классы точности масс, а также ряды припусков на обработку, для различных технологических процессов и условий изготовления и обработки отливок приведены в приложениях 1-7.

На отдельные размеры и поверхности отливок допускается устанавливать более жесткие нормы точности, чем в целом на отливку.

1.7. На чертеже отливки (или чертеже детали с нанесенными размерами отливки) следует указывать измерительные базы (базы разметки) и базы первоначальной обработки поверхностей.

1.8. Термины, применяемые в настоящем стандарте, и их определения приведены в приложении 9.

2. ДОПУСКИ РАЗМЕРОВ, ФОРМЫ, РАСПОЛОЖЕНИЯ

И НЕРОВНОСТЕЙ ПОВЕРХНОСТЕЙ ОТЛИВОК

2.1. Допуски линейных размеров отливок, изменяемых и не изменяемых обработкой, должны соответствовать указанным в табл.1.

Интервал номинальных размеров, мм

Допуски размеров отливок, мм, не более, для классов точности

Для наклонных, конических и фасонных поверхностей, заданных координатами от одной базы или поверхности, допускается устанавливать допуски на номинальное значение наибольшего из размеров.

Допуски размеров, установленные в табл.1, не учитывают допуски формы и расположения поверхностей отливок, кроме оговоренных в пп.2.6-2.8.

2.2. Допуски размеров элементов отливки, образованных двумя полуформами или полуформой и стержнем, устанавливают соответствующими классу размерной точности отливки. Допуски размеров, образованных одной частью литейной формы или одним стержнем, устанавливают на 1, 2 класса точнее. Допуски размеров, образованных тремя и более частями литейной формы, несколькими стержнями или подвижными элементами формы, а также допуски толщины стенок, образованных двумя и более частями формы или формой и стержнем, устанавливают на 1, 2 класса грубее.

2.3. Допуски размеров отливок от предварительно обработанной поверхности до литой поверхности должны соответствовать табл.1. Классы их точности и обозначения на чертежах устанавливаются отраслевыми нормативно-техническими документами.

2.4. Допуски угловых размеров в пересчете на линейные не должны превышать значений, установленных в табл.1 для линейных размеров соответствующих классов точности.

2.5. Допуски формы и расположения поверхностей отливок (отклонения от прямолинейности, плоскостности, параллельности, перпендикулярности, заданного профиля) в диаметральном выражении должны соответствовать указанным в табл.2.

Номинальный размер нормируемого участка отливки, мм

Допуск формы и расположения элементов отливки, мм, не более, для степеней коробления элементов отливки

Классы чистоты обработки металла

Классы обработки металла являются показателем качества выполненной работы. А от этого в свою очередь зависят прочностные характеристики деталей, их стойкость к износу и даже внешний вид.

Благодаря введению классификации степени обработки поверхности изделий стало гораздо легче определять их соответствие стандартам. Это не только способствует увеличению срока эксплуатации полученных деталей, но и предупреждает разногласия между исполнителем и заказчиком.

Понятие качества поверхности металла после обработки

После обработки на фрезерном станке, как и после других работ с заготовкой, на ее поверхности образуются неровности – гребешки и впадины (иначе говоря, шероховатости и волнистости). В верхних слоях материала также появляется остаточное напряжение, на некоторых глубинах проката возникает разность твердости, которая проявляется как упрочнение или наклеп. Такие изменения влияют на свойства готовых изделий и, следовательно, на качество их поверхностей. Все эти характеристики и определяют класс обработки металла.

Качество готовых деталей определяется как их физическими, так и геометрическими показателями.

Качество поверхности изделия определяется соотношением физических и механических свойств его центральной части с наружной.

Во время обработки металлических заготовок их поверхность подвержена пластическим изменениям, поэтому и прочие характеристики материала в готовом изделии отличаются от первоначальных. Внешняя часть пластины при этом упрочняется, в ней появляются внутренние напряжения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

После финального этапа обработки металла на фрезерной установке упрочненный слой распространяется всего на несколько сотых миллиметра, тогда как после первичного воздействия цилиндрической фрезой его толщина в среднем составляет 0,04–0,08 мм, достигая при этом и 0,12 мм. При воздействии торцевой фрезой параметр равняется 0,06–0,1 мм, хотя может быть и 0,2 мм. Возникающие внутренние напряжения и упрочнения поверхности понижают класс обработки металла за счет уменьшения усталостной прочности изделия. Такие деформации сокращают эксплуатационный срок детали, что приводит к необходимости ее скорой замены.

Рекомендуем статьи по металлообработке

- Микрогеометрические критерии качества.

При грубой черновой обработке зубчатой фрезой на больших оборотах и при повышенной глубине сечения на кромке изделия остаются неровности, которые заметны невооруженным глазом и легко определяются на ощупь. Шероховатости и волнистости, образующиеся при промежуточной и чистовой обработке на малых оборотах и при неглубокой резке, визуально незаметны и едва прощупываются.

Класс геометрической точности обработки металла зависит от наличия на поверхности изделия неровностей: впадин, гребешков, шероховатостей и пр. Подобные дефекты на малой площади поверхности называются ее микрогеометрией.

Микрогеометрия поверхности при обработке проката зависит от:

- геометрии фрезы, ее качества и степени износа;

- вибраций, возникающих из-за недостаточной жесткости станка или его рабочих элементов;

- установленных настроек работы фрезерной машины (скорости и глубины раскроя, подачи на зуб, охлаждения);

- механических свойств обрабатываемого листа и самой фрезы.

Влияние шероховатости на работу деталей

Как упоминалось ранее, в процессе придания металлическому листу нужной конфигурации на местах воздействия остаются шероховатости – небольшие впадины и гребешки, влияющие на определение класса обработки металла. Они могут возникнуть вследствие неровности режущего инструмента или вибраций, возникающих в ходе работы, остаться как отпечаток неровности на самом штампе или форме и т. д.

Наличие шероховатости детали, установленной в машину или другой агрегат, может привести к:

- некорректному сопряжению элементов за счет смятия материала или ускоренному износу выступов детали;

- падению прочности соединения, дефектам при наложении лакокрасочных и гальванических покрытий;

- некорректным результатам геометрических измерений элемента;

- снижению жесткости стыковых соединений;

- разрушению уплотнений, сопряженных с поверхностями валов;

- снижению усталой прочности элемента за счет концентрации напряжения в шероховатостях;

- ускоренному окислению и порче металла и др.

Категории чистоты обработки металла

Класс чистоты обработки металла зависит от степени шероховатости его поверхности. Он рассчитывается как высота неровностей и периодичность их повторений. На этот показатель влияет два основных фактора: метод воздействия и используемый инструмент.

Существует четыре категории чистоты обработки металлических заготовок:

- Грубая, когда шероховатости видны невооруженным глазом. Получается вследствие ручной обработки при помощи крупного напильника или при использовании фрез, ножей, сверл на первичном этапе машинной обработки.

- Получистая, когда неровности едва заметны или незаметны при визуальном осмотре. Достигается при использовании ручного мелкоабразивного напильника или специализированного станка в качестве чистовой обработки.

- Чистая, когда дефекты поверхности различимы только при использовании дополнительных инструментов. Получается при чистовой обработке бархатным напильником или при использовании специального шлифовального агрегата.

- Очень чистая, когда неровности поверхности отсутствуют практически полностью. Достигается в результате использования притирки или при высокоточной ручной шлифовке напильниками с минимальной степенью абразивности. Этот класс чистоты обработки металла считается эталонным.

14 классов обработки поверхности металла

Шероховатость готового изделия определяется специальным прибором. Единица измерения данного критерия – микрометр. Причем существует две категории шершавости: исходный, достигаемый за счет производственной обработки поверхности, и равновесный, который получается в процессе эксплуатации детали за счет ее естественного износа.

Чистота обработки металла регламентируется ГОСТом, который содержит четкие требования к характеристикам деталей той или иной категории. Всего существует 14 классов, при этом первый класс – наиболее грубый, четырнадцатый – максимально чистый.

Степень неровности поверхности определяется посредством трех числовых критериев:

- L – длина участка поверхности (мм);

- Rz – высота неровности (мкм);

- Ra – среднеарифметическое отклонение профиля (мкм).

Показатель среднеарифметического отклонения свидетельствует о степени шероховатости поверхности. Классы чистоты обработки металла с 6-го по 14-й имеют три разряда (а, б, в), поскольку характеризуются минимальными погрешностями.

Таблица. Значения параметров Ra и Rz, соответствующих той или иной категории шероховатости. Стоит отметить, что теоретически лучше использовать в качестве контрольного показателя Ra вместо Rz.

Класс чистоты обработки металла

Базовая длина l, мм

Ra предпочт., мкм

Ra допустимые, мкм

320; 250; 200; 160

1,60; 1,25; 1,00; 0,80

0,80; 0,63; 0,50; 0,40

0,40; 0,32; 0,25; 0,20

0,20; 0,16; 0,125; 0,100

0,100; 0,080; 0,063; 0,050

Методы определения степени шероховатости

Неровность поверхности определяется при помощи разных методик. В одних случаях она оценивается визуально, в других – посредством особых приборов. Причем контроль может производиться на разных этапах обработки. Стоит отметить, что визуальный осмотр не позволяет с точностью оценить уровень шероховатости изделия и, следовательно, определить класс обработки металла. Он лишь показывает, есть ли на детали выраженные дефекты.

Существует также два метода определения степени неровности металла: поэлементный, когда сравниваются отдельные показатели, и комплексный, когда проводится сравнение данного изделия с эталоном. Первый метод считается более точным. Его можно воплотить следующими способами:

1. Щуповой способ оценки класса обработки металла.

Замер осуществляется посредством непосредственного контакта с изделием при использовании особого прибора – профилометра. Он обладает тонкой и острой алмазной иглой, с помощью которой производится замер, а чувствительный датчик записывает показатели.

Алмазная игла устанавливается перпендикулярно измеряемой поверхности и равномерно перемещается. При обнаружении даже минимальных неровностей возникают механические колебания наконечника. Они направляются в датчик, который преобразует обычное волнение в сигнал, усиливает его с помощью преобразователя и замеряет. Полученные показатели предельно точно повторяют характеристики измеряемого объекта.

В зависимости от типа преобразователя профилометры делятся на электронные, пьезоэлектрические, индукционные и индуктивные. Последние являются наиболее распространенными.

Профилометры позволяют лишь измерить имеющиеся шероховатости, а полиграфы также обладают функцией их записи в рамках заранее определенного масштаба.

2. Оптический способ оценки класса обработки металла.

Определение неровности происходит бесконтактно. Существует целый ряд методов применения оптической оценки. К наиболее распространенным относятся: прием светового свечения и теневой метод, растровый и микроинтерференционный.

- Прием светового свечения и теневой метод.

Способ светового свечения предполагает следующий сценарий: поток света проходит через узкую щель, превращаясь в тонкий пучок световых волн.При помощи объектива этот пучок под определенным углом направляется на металлическую поверхность. Отражаясь от нее, поток света вновь проходит через объектив и, попадая на окуляр, генерирует изображение щели. Если изделие не имеет шероховатостей, то на окуляре проявится идеально ровная полоса света, если дефекты поверхности есть, то и световая линия будет искривленной.

Теневой метод – это, можно сказать, дополненный световой. Основное отличие состоит в том, что возле металлического изделия устанавливается линейка со скошенным краем. Световой луч подается на исследуемую поверхность и словно срезается ребром линейки. Из-за этого на детали появляется тень, которая точно повторяет ее форму. Для определения класса обработки металла таким способом полученную тень рассматривают под микроскопом и делают соответствующие выводы.

При оценке поверхности металлического изделия растровым методом на нее накладывается стеклянная пластина с нанесенными параллельными линиями, которые находятся на одинаково малом расстоянии друг от друга. При подаче на пластину светового луча под углом в местах шероховатостей тень от линий, нанесенных на стеклянную пластину, накладывается на реальные контуры. Образуются так называемые муаровые полосы, которые и говорят о наличии гребешков и впадин. Для более точной оценки показателей шершавости используют растровый микроскоп.

Метод предполагает применение особого устройства, который состоит из интерферометра и измерительного микроскопа. Первый элемент позволяет получить интерференционную карту поверхности с искривленными линиями в местах шероховатостей, а второй помогает их измерить.

Для оценки класса обработки металла в труднодоступных местах или на элементах со сложной геометрией можно применить метод слепков. Он предполагает выполнение негативных копий изделий при помощи гипса, парафина или воска и их исследование щуповым способом. То есть метод слепков является вспомогательным, а не самостоятельным и применить его можно только в комплексе с одним из измерительных приемов, описанных выше.

Внедрение категорий чистоты поверхностей металлических изделий позволило установить общепринятые нормы и проводить оценку деталей в соответствии с ними, составлять требования качества не для отдельных элементов детали, а целых групп, объединенных общими характеристиками. Разделение на классы обработки металла стало катализатором проектирования приборов, отвечающих тем или иным параметрам, появления единых принципов измерения и, как следствие, совершенствования процесса изготовления типовых элементов.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Классы точности металлорежущих станков

На каждом виде станков проводится испытание на соответствие норме точности. Результаты испытания записываются в акт, который вкладывается в паспорт станка. Каждый тип станков имеет ГОСТ, который регламентирует допустимые отклонения во всех проверках. Количество проверок для разных типов станков бывает различным. Некоторые модели настольных широкоуниверсальных фрезерных станков с ЧПУ имеют несколько десятков проверок. Все станки классифицируются по точности работы делением на классы:

- На станках нормальной точности обрабатываются заготовки из проката, литья и поковок. Обозначаются буквой Н.

- На станках повышенной точности (они выпускаются на базе станков с нормальной точностью, но их монтаж отличается особой тщательностью) можно обрабатывать заготовки такого же производства, но с более точным выполнением всех работ. Обозначаются буквой П.

- На станках высокой точности (обозначаются буквой В) и особо высокой точности (буквой А) более высокая точность достигается за счет специальных конструктивных особенностей и высокой точности изготовления их узлов, а также благодаря специальным условиям эксплуатации.

- На особо точных станках можно достичь наивысшей точности обработки очень ответственных деталей: делительных дисков, зубчатых колес, измерительного инструмента и других видов. Обозначаются буквой С.

Допустимые отклонения по проверкам соседних классов точности станков отличаются друг от друга в 1,6 раза. Вот таблица величин допускаемых отклонений при прямолинейном движении для станков, имеющих различный класс точности.

Класс точности станка

Допустимые отклонения, микроны

- точность обработки испытываемых образцов;

- геометрическая точность самих станков;

- дополнительные показатели.

Этот стандарт устанавливает порядок присвоения группе станков одинакового класса точности, который должен обеспечивать одинаковую точность обработки идентичных по форме и размеру образцов изделий.

Станок металлорежущий – технологическая рабочая машина, предназначенная для формообразования изделий путем обработки металлов резанием.

(Опр. из Википедии: Металлорежущий станок – станок, предназначенный для размерной обработки металлических заготовок путем снятия материала механическим способом.)

Станкостроение является основой машиностроения, благодаря тому что отрасль выпускает машины предназначенные для изготовления деталей всех других машин.

История металлорежущих станков

Считается, что история металлорежущих станков начинается с изобретения суппорта токарного станка. Во второй половине XVIII века французский инженер и изобретатель Жак Де Вокансон первый применил специальное устройство для фиксации резца — устранив таким образом непосредственное влияние руки человека на формообразование поверхности. По другим сведениям русский ученый Андрей Константинович Нартов разработал конструкцию первого в мире токарно-винторезного станка с механизированным суппортом и набором сменных зубчатых колёс (1738).

Классификация металлорежущих станков

Большое разнообразие конфигураций деталей (изделий) подразумевает применение различных по типу и виду металлорежущих станков.

Станки классифицируются по множеству признаков.

По способу обработки:

• токарные;

• сверлильные и расточные;

• фрезерные;

• зубо- резьбо-обрабатывающие;

• шлифовальные, полировальные, доводочные;

• строгальные, долбежные, протяжные;

и др., а также многооперационные станки (обрабатывающие центры (ОЦ)).

По массе:

• малые или легкие (до 1 тонны);

• средние (до 10 тонн);

• крупные (от 10 до 20 тонн);

• тяжелые (от 20 до 100 тонн);

• уникальные (свыше 100 тонн).

По классу точности металлорежущие станки делятся на пять классов:

• Нормальной точности (Н);

• Повышенной точности (П);

• Высокой точности (В);

• Особо высокой точности (А);

• Особо точные станки (мастер-станки) (С).

Точность станков определяется допустимой погрешностью обработки δ, которая для станков разной точности составляет геометрическую прогрессию со знаменателем φ=1,6.

По универсальности:

• универсальные, предназначенные для обработки различных деталей. Применяются в единичном и серийном производстве.

• специализированные, предназначенные для изготовления деталей определенного типа (например, зубообрабатывающие, шпоночно-фрезерные, токарно-затыловочные), а также для обработки режущего инструмента. Применяются в среднем и крупносерийном производстве.

• специальные, предназначенные для одной операции и изготовления детали одного типоразмера. Применяются в крупносерийном и массовом производстве, обладают высокой точностью и производительностью.

По степени автоматизации:

• с ручным управлением (ручные);

• полуавтоматы – требуют вмешательства рабочего для повторения цикла обработки;

• автоматические станки – требуют заправки заготовками и контроля работы;

• станки с ЧПУ;

• гибкие производственные системы (ГПМ).

Технологический агрегат, основное назначение которого заключается в обработке болванок резанием, называется металлорежущим станком. Он используется в случаях, когда заготовке необходимо придать определенную форму и размеры. Причем, обрабатывать таким образом можно различные материалы, а не только металл. Именно поэтому термин «металлорежущий станок» можно считать условным.

Станки распределяются по категориям, в зависимости от того или иного критерия. Например, этот вид оборудования классифицируют по типу производимых на них операций. Согласно классификации ЭНИМС станки делятся на 9 групп, а каждая из них, в свою очередь, подразделяется на 9 типов, подобранных на основе общих конструктивных и технологических признаков.

Характерной особенностью серийного производства станков является факт присвоения выпускаемым моделям машин конкретного обозначения. Название может состоять из нескольких цифр и букв:

- цифра, с которой начинается обозначение, свидетельствует о номере группы станка;

- вторая цифра указывает на номер типа агрегата;

- третья и четвертая цифры определяют основной параметр оборудования либо обрабатываемого на нем изделия (высота центров, габариты стола, диаметр прутка);

- буква, находящаяся после первой/второй цифры означает, что станок модернизировался, то есть базовая модель была видоизменена.

Проще всего разобрать нюансы обозначения на примере модели 7А36:

- 7 — группа строгально-протяжная;

- А — станок модернизирован;

- 3 — тип поперечно-строгальный;

- 6 — длина обрабатываемой детали не должна превышать 600 мм.

В случаях, когда в названии модели буква стоит в конце, то она означает класс точности станка. К примеру, буква П в обозначении 16К20П указывает на повышенный класс точности (нормальный класс точности не отмечается в названии).

Станки, оснащенные системой числового программного управления, можно распознать по названию модели, если в конце него имеется:

- буква Ф;

- цифра:

- 1 — наличие цифровой индикации и предварительного набора координат;

- 2 — наличие системы управления позиционного типа;

- 3 — наличие системы управления контурного типа;

- 4 — наличие системы комбинированного типа.

Например, станок 53А20Ф4 является зубофрезерным полуавтоматом, оснащенным системой ЧПУ комбинированного типа, а модель 6560Ф1 — вертикально-фрезерным станком с цифровой индикацией.

Агрегаты, оборудованные системой управления циклового типа, отличаются буквой Ц, которая ставится последней в обозначении модели (многорезцово-копировальный полуавтомат 1713Ц). Если машины оснащены оперативной системой управления, в конце названия указывается буква Т (токарный станок 16К20Т1).

Варианты комплектации оборудования инструментальным магазином отображаются в названии буквой М. Например, сверлильный станок повышенной точности 2350ПМФ2, оснащенный системой ЧПУ позиционного типа и инструментальным магазином.

Что касается универсальности оборудования, то оно делится на три типа: универсальное, специализированное, специальное.

Универсальные агрегаты пользуются особой популярностью в мелкосерийном и единичном производстве, так как на них можно обрабатывать разнообразные детали. Подобное оборудование характеризуется тем, что регулирование скоростей/подач осуществляется в широком диапазоне. К этому виду станков относятся: токарные (токарно-винторезные, токарно-револьверные), фрезерные, сверлильные, строгальные и многие другие.

Специализированное оборудование применяется в случаях, кода необходимо обрабатывать детали, отличающиеся общим наименованием, но разными габаритами. В эту группу включены станки, пригодные для изготовления коленвалов, муфт и труб, для нарезания резьбы, а также токарно-затыловочные станки и пр. Их основной особенностью является оперативная переналадка сменных механизмов, за счет чего они востребованы в серийном и крупносерийном производстве.

Специальные станки предназначены для работы с одним наименованием и размером изделия. Их целесообразно использовать в массовом и крупносерийном производстве.

Названия моделей специальных/специализированных станков отличается наличием индекса предприятия-изготовителя, который имеет буквенное обозначение (1-2 буквы). К примеру, ОАО «Егорьевскому станкостроительному заводу «Комсомолец» соответствует индекс ЕЗ, ОАО «Красный пролетарий» (Московский станкостроительный заврд) — МК. Следовательно, наименование станка, обрабатывающего диски памяти ЭВМ, выглядит следующим образом: МК 65-11.

В зависимости от точности оборудования, различают станки следующих классов:

- Н (нормальная точность) — включает множество универсальных станков;

- П (повышенная точность) — к нему относится оборудование, выполненное на основе агрегатов нормальной точности. Главное отличие таких станков — наличие ответственных деталей и узлов, к обработке, сборке и регулированию которых предъявляются более серьезные требования;

- В (высокая точность) — требуемая точность оборудования достигается конструкцией отдельных механизмов, состоящих из качественных деталей, чья сборка/регулировка осуществлялась в соответствии с высокими требованиями;

- А (особо высокая точность) — изготовление станков данного класса производится с учетом требований, превышающих требования в случае со станками категории В;

- С (мастер-станки) — сюда относятся агрегаты, используемые для изготовления двух предыдущих классов.

К трем последним классам точности относятся прецизионные станки. Данное оборудование рекомендуется эксплуатировать в цехах, где на протяжении круглого года поддерживается определенная температура и влажность.

Станки классифицируют в зависимости от веса: легкие — максимальный вес 1 т; средние — масса не превышает 10 т; тяжелые — вес более 10 т. При этом тяжелые станки делятся на следующие подвиды: крупные (не более 3 т), тяжелые (не более 100 т), уникальные (более 100 т).

Металлорежущие станки по степени автоматизации могут быть автоматами, полуавтоматами или оборудованием, управление которым выполняется вручную. Последний вариант предполагает, что пуск/останов агрегата, переключение скоростей/подач, отвод инструмента, установку болванок, снятие готовой детали, а также прочие вспомогательные операции выполняет человек.

Полуавтомат — агрегат, функционирование которого производится автоматически по заданному циклу, правда, для его повторения необходимо вмешательство станочника. В этом случае рабочему приходится устанавливать заготовку на станке, снимать обработанное изделие и повторно запускать оборудование для выполнения цикла. Кстати, цикл — временной период, который отводится на выполнение той или иной повторяющейся операции. При этом количество параллельно обрабатываемых болванок не имеет значения.

Автомат представляет собой машину, в которой все движения (рабочие, вспомогательные), предусмотренные циклом, производятся автоматически. Следовательно, от станочника требуется лишь наблюдать за функционированием агрегата, выполнять контроль над качеством металлообработки. Он выполняет наладку станка (регулирует взаиморасположение болванки и инструмента с целью достижения первоначальных параметров обработки), если этого требует ситуация.

Месторасположения шпинделя — еще один критерий, согласно которому станки делятся на горизонтальные, вертикальные, наклонные.

В зависимости от степени концентрации операций металлорежущие машины могут быть как однопозиционными, так и многопозиционными. Следует отметить, что термин «концентрация операции» означает возможность обрабатывать на одном станке сразу несколько разных поверхностей, используя при этом различный инструмент. Конструкцией однопозиционного оборудования предусмотрена обработка поверхностей всего одной детали. На многопозиционном станке допускается обрабатывать сразу несколько заготовок.

В отдельную группу выделены комбинированные машины типа токарно-шлифовальных или строгально-фрезерных станков.

Размерный ряд

Основные параметры, обуславливающие геометрические размеры металлорежущего оборудования и геометрию заготовки, в большинстве случаев определяется действующими госстандартами. Комплекс этих численных значений, рассортированных по мере убывания, представляет собой размерный ряд однотипных агрегатов (станки имеют схожее конструкционное исполнение, кинематическую схему, внешние составляющие).

Каждый станок, представленный в размерном ряду, оснащен стандартизованными комплектующими. Это значительно упрощает и удешевляет процесс его конструирования, производства и эксплуатации.

Построение размерных рядов осуществляется в соответствии с геометрической прогрессией, где основной параметр находится в том же ряду. Ниже представлена таблица, в которой можно ознакомиться с металлорежущими станками разных технологических категорий.

Размерные ряды станков в зависимости от технологической группы

Технологическая группа металлорежущих станков

Пределы изменения главного Параметра станка, мм

Знаменатель размерного ряда

Токарно-винторезные, токарные патронно-центровые и патронные станки

Наибольший диаметр изделия над станиной

Наибольший диаметр изделия

Токарные многошпиндельные прутковые горизонтальные автоматы

Наибольший условный диаметр отверстия при сверлении

Координатно-расточные, сверлильно- фрезерно-расточные вертикальные станки

Наибольший диаметр устанавливаемого изделия

3 ); удельные энергозатраты (единицы измерения кВт·ч);

В последние годы выбор подходящего станка осуществляется, исходя из соотношения цена-качество. Это дает возможность сопоставить разные модели оборудования со схожими параметрами.

Надежность

В современном машиностроении проблема надежности металлорежущих станков стоит чуть ли не на первом месте. Прежде всего следует прояснить, что надежность — это способность детали не терять функциональность в течение определенного периода. Другими словами, это свойство определяется долговечностью и исправностью изделия.

Долговечность изделия является свойством, предполагающим сохранение его функциональности на протяжении гарантийного срока эксплуатации. В этом случае принимаются во внимание и техническое обслуживание (ТО), и всевозможные ремонты.

Исправность представляет собой свойство, суть которого состоит в сохранении работоспособного состояния изделия на протяжении определенного времени. В данное понятие не входят подналадки, ТО и ремонты, то есть предмет должен безотказно функционировать определенный период.

Работоспособностью принято считать состояние продукта, позволяющее ему выполнять собственные функции в рамках исходных параметров, которые определяются соответствующей нормативно-технической документацией.

А.Н.Туполев, прославившийся на весь мир спроектированными самолетами, считал, что ненадежность, обнаруженная вдали от рабочего места конструктора, обходится весьма дорого. Если машина лишена надежности, то она не сможет продемонстрировать эффективную работу. Любая ее остановка по причине неисправности отдельных составляющих ухудшает технические характеристики в целом, а это приводит к материальным расходам или, что гораздо хуже, к катастрофе.

Недостаток надежности оборудования — основная причина огромных потерь, которые претерпевает промышленность. В пользу этого утверждения свидетельствует статистика: расходы на ремонт и ТО станка, подсчитанные за весь период эксплуатации, превышают его исходную стоимость в восемь раз.

Надежность — характеристика, закладываемая в оборудование на стадии его проектирования и реализуемая в процессе изготовления. На нее оказывает влияние качество деталей, точность сборки механизмов, способы контроля и методики испытания готового изделия.

Показатели исправности/долговечности становятся очевидными только в ходе эксплуатации станка. Они неразделимо связаны с качеством изготовления агрегата, условиями его эксплуатации, правильностью техобслуживания и ремонта, профессионализмом обслуживающего персонала.

Явление, когда деталь полностью/частично теряет работоспособность, имеет название — отказ. Причиной отказа может стать повреждение либо разрушение детали (поломка, износ, коррозия и пр.) или процессы, не связанные с дефектами изделия (ослабление натяга между подшипниками). Кроме полных и частичных отказов различают внезапные и постепенные, безопасные и опасные для человеческой жизни, исправимые и неисправимые.

Определить показатели исправности/долговечности можно, используя теорию вероятности. Повысить их у готового станка вполне реально, однако, это потребует значительных финансовых затрат.

Оценивая надежность продукта нельзя забывать об экономических составляющих.

Точность обработки деталей

Выпуск велосипедов, мотоциклов, тракторов, автомобилей, электродвигателей, швейных и других машин осуществляется на заводах такими темпами, когда счет времени обработки и сборки ведется не только минутами, но и секундами. Детали этих машин должны быть изготовлены точно по чертежам и техническим условиям так, чтобы при сборке они подходили одна к другой без слесарной подгонки, что сокращает время на сборку и удешевляет стоимость изделия. Важно также, чтобы при ремонте машины новая деталь, заменяющая изношенную, могла быть установлена на ее место без подгонки. Детали, удовлетворяющие таким требованиям, называются взаимозаменяемыми. Взаимозаменяемость – это свойство деталей занимать свои места в узлах и изделиях без предварительного подбора или подгонки по месту.

Сопряжение деталей.

Две детали, подвижно или неподвижно соединяемые друг с другом, называют сопрягаемыми. Размеры, по которым происходит соединение этих деталей, называют сопрягаемыми размерами. Размеры, по которым не происходит соединение деталей, называют свободными размерами. Примером сопрягаемых размеров может служить наружный диаметр фрезерной оправки и соответствующий ему диаметр отверстия в насадной фрезе, диаметр шейки оправки и соответствующий ему диаметр отверстия в подшипнике подвески. Примером свободных размеров может служить наружный диаметр установочных колец фрезерной оправки, длина фрезерной оправки, ширина цилиндрической фрезы.

Сопрягаемые детали должны быть выполнены взаимозаменяемыми.

Понятие о точности обработки.

Изготовить партию взаимозаменяемых деталей абсолютно одинакового размера невозможно, так как на точность обработки влияют неточность и износ станка, износ фрезы, неточности при установке и закреплении заготовки и другие причины. Как правило, все детали данной партии при обработке имеют отклонения от заданных размеров и формы. Но величины этих отклонений должны быть назначены таким образом, чтобы сопрягаемые размеры могли обеспечить сборку деталей без подгонки, т.е. чтобы детали были взаимозаменяемыми.

Конструкторы изделий при назначении величины допускаемых отклонений на сопрягаемые детали руководствуются установленными государством стандартами – ГОСТ. Ниже вкратце излагаются основные понятия о допусках и предельных отклонениях, вытекающие их ГОСТ 7713-55.

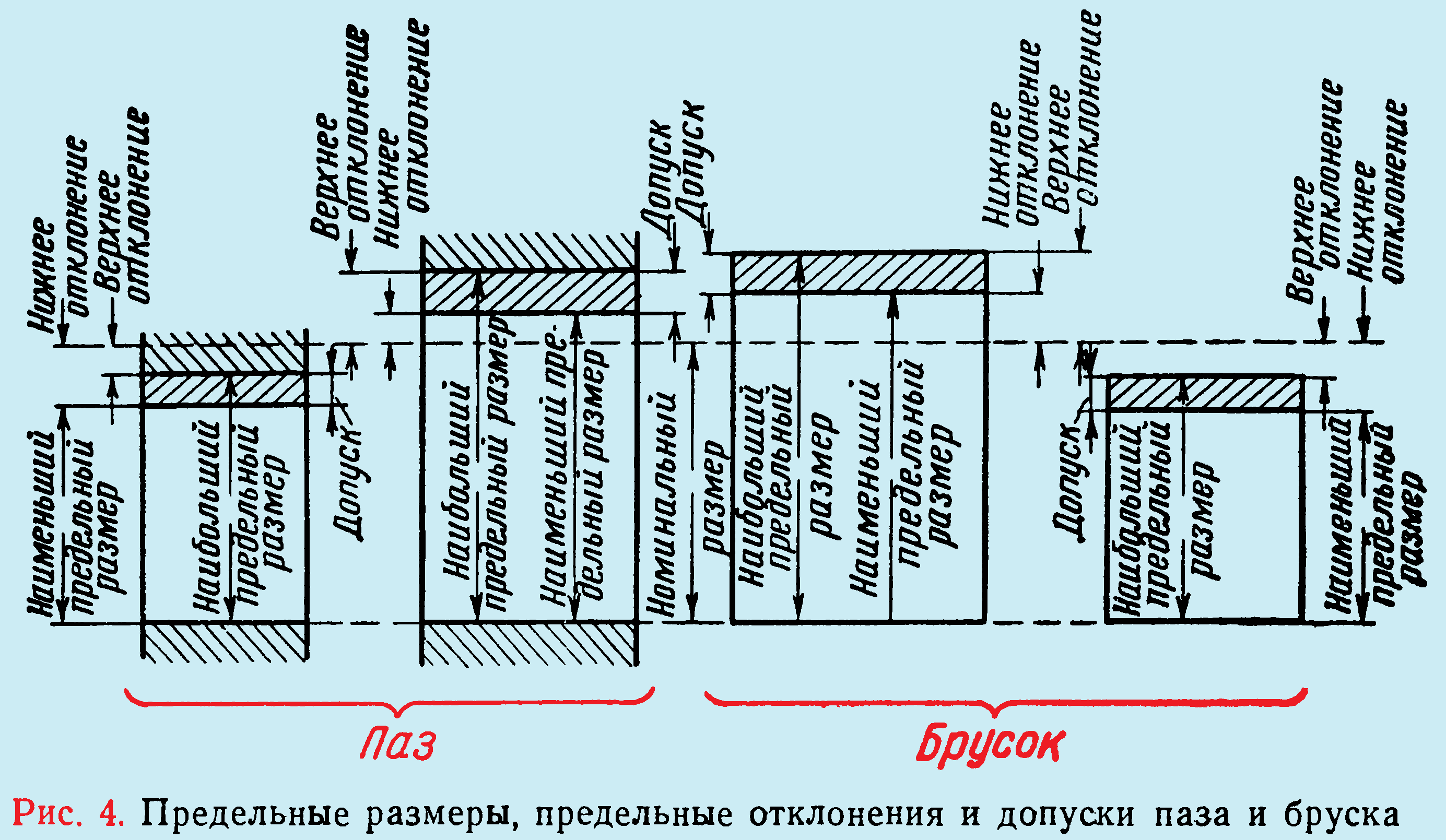

Понятие о допуске и предельных отклонениях. Величина допустимых отклонений указывается в чертежах детали со знаками плюс и минус.

Знак минус показывает, что деталь может быть изготовлена с отклонением в меньшую сторону; знак плюс показывает, что деталь может быть изготовлена с отклонением в большую сторону. Например, поставленный в чертеже бруска размер 10-0,1 мм показывает, что брусок может быть отфрезерован так, чтобы после его обработки его размер лежал в пределах между 10 мм и 9,9 мм. Точно также поставленный в чертеже диаметр паза 10 +0,2 мм показывает, что паз может быть отфрезерован так, чтобы после обработки его размер лежал в пределах между 10 мм и 10,2 мм.

Поставленный в чертеже размер 10 +0,2 -0,1 мм показывает, что обработанная деталь будет годной, если ее размер составляет не менее 9,9 мм и не более 10,2 мм, т.е. лежит в этих пределах.

Номинальным размером называется основной расчетный размер, от которого исходят при назначении отклонений. Если в чертеже указан размер 10 +0,2 -0,1 мм, то размер 10 мм называется номинальным.

Действительным размером называется размер, полученный при измерении обработанной детали. Размеры, между которыми может находиться действительный размер годной детали, называются предельными размерами. Действительный размер детали с размерами 10 +0,2 -0,1 мм может лежать в пределах 10+0,2 = 10,02 мм и 10-0,1 =9,9 мм. Больший размер называется наибольшим предельным размером, а меньший – наименьшим предельным размером.

Разность между наибольшим и наименьшим предельными размерами называется допуском размера.

- Верхним предельным отклонением называется разность между наибольшим предельным размером и номинальным размером.

- Нижним предельным отклонением называется разность между наименьшим предельным размером и номинальным размером.

Допуск можно также определить, как разность между верхним и нижним предельными отклонениями.

Действительным отклонением называется разность между действительным и номинальным размерами.

При графическом изображении допусков отклонения размеров откладываются от линии, соответствующей номинальному размеру и называемой нулевой линией; положительные отклонения откладываются вверх от нулевой линии, а отрицательные – вниз.

Зазоры и натяги.

Если брусок с размерами грани 10-0,1 мм посадить в паз с размерами грани 10 +0,2 +0,1 мм, то в соединении бруска с пазом получится зазор, и брусок можно будет передвигать вдоль паза. Такая посадка (сопряжение двух деталей) называется свободной. Наибольший зазор в этом случае составит 0,3 мм, а наименьший будет равен 0,1 мм.

Если же размер бруска будет 10 +0,2 +0,1 мм, а паза 10-0,1 мм, то брусок не войдет свободно в паз и его придется вставлять с силой или запрессовывать. В соединении получится натяг или отрицательный зазор, наименьшая величина которого равна 0,1 мм. А наибольшая 0,3 мм. Такая посадка называется неподвижной, так как брусок нельзя будет передвигать вдоль паза.

Таким образом, можно сделать следующие заключения.

- Зазором называется положительная разность между размером паза и размером бруска, обеспечивающая свободу их движения относительно друг друга.

- Натягом называется отрицательная разность между размером паза и размером бруска (размер бруска больше размера паза), которая после посадки бруска в паз создает неподвижное их соединение.

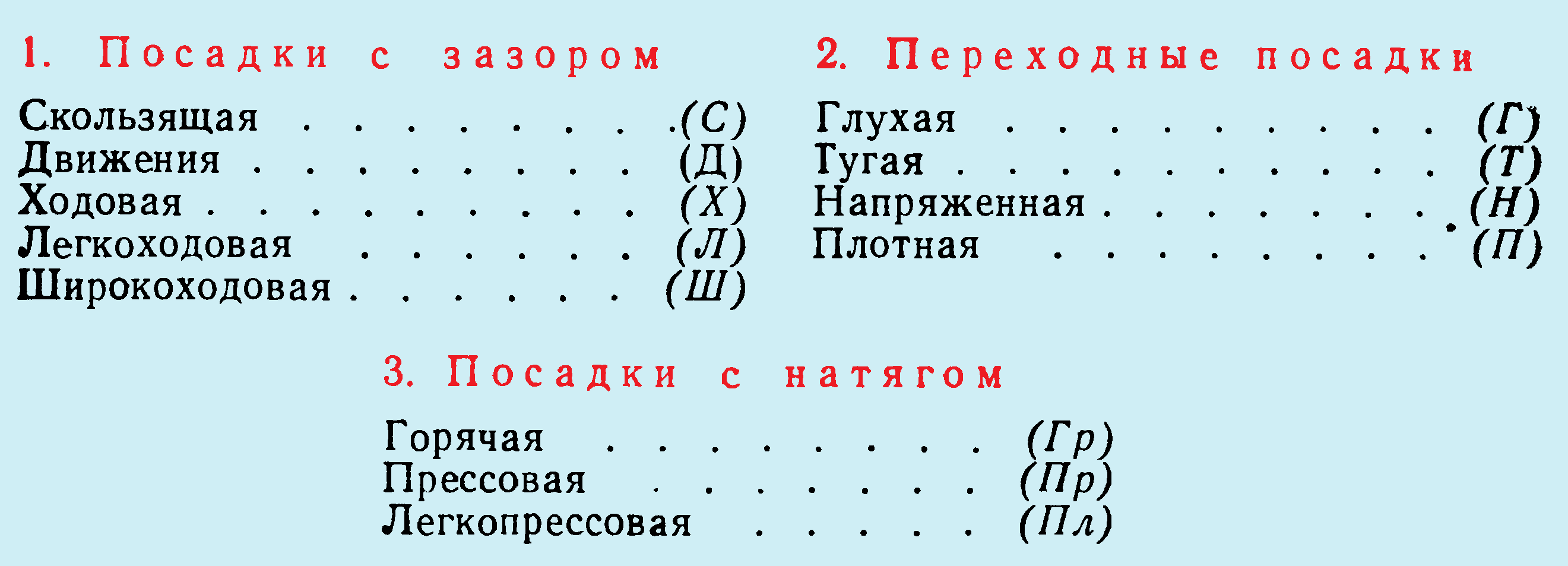

Посадки.

Посадкой называется характер соединения сопрягаемых деталей, определяемый разностью между размерами паза и бруска, создающий большую или меньшую свободу (зазор или натяг) их относительного перемещения или степень сопротивления взаимному перемещению. В зависимости от наличия в сопряжении бруска и паза зазора или натяга различают посадки с зазором, с натягом и переходные.

Посадками с зазором, или свободными, называют такие посадки, при которых обеспечивается возможность относительного перемещения сопряженных деталей во время работы. В зависимости от величины зазора степень относительного перемещения деталей, сопряженных свободной посадкой, может быть различной. Для вращения шпинделя фрезерного станка в подшипниках зазор должен быть меньшим и, следовательно, посадка более тугой, чем для посадки колец на фрезерную оправку.

Посадками с натягом, или неподвижными, называют посадки, при которых во время работы не должно происходить перемещения сопряженных деталей относительно друг друга. В зависимости от величины натяга степень свободы сопряженных деталей неподвижной посадки может быть различной. Так, посадку шейки вала в кольцо шарикоподшипника производят с меньшим натягом, чем посадку колеса железнодорожного вагона на шейку оси.

При переходных посадках возможно получение, как натягов, так и зазоров. При наибольшем предельном размере бруска и наименьшем предельном размере паза получается натяг, а при наименьшем предельном размере бруска и наибольшем предельном размере паза получается зазор (в таблицах допусков в графе «натяг» обозначен знаком минус).

Ниже приводятся посадки, относящиеся к рассмотренным трем группам; в скобках даются их сокращенные обозначения.

Наибольший натяг получается при горячей посадке, меньший — при прессовых посадках; наименьший зазор получается при скользящей посадке, немного больший — при посадке движения, почти втрое больший при ходовой, затем еще больший при легкоходовой и, наконец, наибольший при широкоходовой посадке.

При глухой, тугой, напряженной и плотной посадках, как указывалось выше, возможны натяги и зазоры в зависимости от получающихся отклонений размера.

Классы точности.

Точность изготовления характеризуется величиной допускаемых отклонений от заданных размеров и формы. Для разных машин требуются детали с различной точностью обработки. Очевидно, что детали плуга, дорожного катка и других сельскохозяйственных и дорожных машин могут быть изготовлены менее точно, чем детали фрезерного станка, а детали фрезерного станка требуют меньшей точности, чем детали измерительного прибора. В связи с этим в машиностроении детали разных машин изготовляют по разным классам точности. В СССР (были) приняты десять классов точности.

Применение классов точности в различных областях

Чтобы показать, с какой посадкой и по какому классу точности нужно изготовить деталь, в чертежах на номинальных сопрягаемых размерах ставится буква, обозначающая посадку, и цифра, соответствующая классу точности. Например, С4 означает: скользящая посадка 4-го класса точности; Х3 — ходовая посадка 3-го класса точности и т. п. Для посадок 2-го класса точности (особенно широко распространенных) цифра 2 не ставится. Поэтому, если в чертеже на сопрягаемом размере рядом с буквой посадки нет цифры, то это значит, что деталь надо изготовить по 2-му классу точности. Например, Л означает легкоходовая посадка 2-го класса точности.

Квалитет точности

Квалитет – степень допустимых отклонений в исполнении деталей, инструмента. В переводе с латинского слово «квалитет» означает качество, которое предполагает минимум погрешности при соблюдении размеров. В машиностроении существуют двадцать квалитетов точности. Каждый уровень норматива предполагает определенный набор допусков. Систему квалитетов применяют при заданном уровне точности и сложной конфигурации деталей, уникальном назначении изделий из металла, других материалов.

Таблица квалитетов

В системе допусков и посадок основу составляют квалитеты, предполагающие одинаковую степень точности. Таблица квалитетов составлена из 20 позиций, где по нарастающей указаны увеличения допуска. Другими словами, чем больше номер квалитета, тем ниже точность исполнения детали или технического изделия:

- первые четыре позиций используют для калибров;

- от пятой до двенадцатой опции – предусмотрены допуски;

Шагом точности принят 1 мм. В таблицу занесены номинальные значения по интервалам в миллиметрах. В первой строке минимальные значения соответствуют диапазону измерений от 3 мм до 6 мм. Максимально возможный интервал 650 единиц установлен от 2500 мм до 3150 мм.

Область применения квалитета

Специалисты по изготовлению деталей, режущего инструмента, других приспособлений и запчастей, комплектующих для машин, механизмов, оборудования выделяют следующие области применения:

- первые три уровня точности изготовления необходимы при выпуске элементов с концевыми плосконаправленными мерами длины;

- позиции второго, третьего, четвертого квалитета соответствуют допускам, которые возможны при работе с высокоточными приборами – пробками-калибрами, скобами-калибрами;

- пятый и шестой нормативы точности применимы в соединениях деталей, где необходимо совпадение размеров сторон;

- седьмой и восьмой допуски используют в станкостроении и машиностроении для получения отверстий высокой точности;

- девятый и десятый квалитеты стандартизируют изделия импортного производства;

- одиннадцатый и двенадцатый классы точности применимы к деталям, которые изготавливают способом литья или штамповки;

- тринадцатый и четырнадцатый квалитеты допуска указывают для запчастей, которые отливают методом литья в земляные формы;

- от пятнадцатого до восемнадцатого квалитета рассчитаны погрешности исполнения деталей, присоединение которых подразумевает использование переходников на другие размеры и точность литья.

В машиностроении разработана специальная таблица квалитетов с калибрами и допусками на каждый квалитет точности.

Система посадок и допусков

На основании экспериментальных изысканий и теоретических исследований выстроена схема допусков и посадок. В результате практического применения, опытов и тестирования выявлены оптимальные номинальные значения, которые позволяют создавать надежно работающее соединение механизма. При этом существующие квалитеты не дают высокого износа, выработки металлических комплектующих в соединительных узлах, приспособлениях, оборудовании. Табличные значения предполагают минимально возможные и допустимые погрешности исполнение, но при этом достаточные для обеспечения функциональности механизма.

Важной областью применения квалитетов являются инструменты для резки, измерительное оборудование. Существование номинальных значений допусков и посадок обеспечивает точное исполнение комплектующих для автомобилестроения, машиностроения. Важно сохранить точность в химической, медицинской сферах, где используют точные измерительные приборы. Предельные отклонения от точного размера указывают в таблице, на которую ориентируются изготовители разных деталей, запчастей, заготовок.

Размерные группы квалитетов

Специалисты выделяют пять групп квалитетов по размерам:

- первая группа – до 1 мм;

- вторая группа – от 1 мм до 500 мм;

- третья группа – от 501 мм до 3500 мм;

- четвертая группа – от 3150 мм до 10 000 мм;

- пятая группа – выше 10 001 мм.

Виды посадок

При проведении сборки механизмов, агрегатных узлов требуется обеспечить прочность соединения путем посадки одной детали на другую. Выделяют определенные виды посадки:

- с переходом;

- с натягом;

- с зазором.

Возможность заменять комплектующие точного исполнения

В процессе работы механизмы, оборудование, узлы и агрегаты подвергаются разному воздействию – напряжению, растяжению, давлению, сжатию. В связи с этим могут приходить в негодность отдельные комплектующие – элементы сложного механизмы. Для их замены выбирают новые детали такого же размера и конфигурации, поэтому важно соблюдать квалитеты точности при литье, штамповке любые заготовок, целых изделий. Комплектующие делают точно по заданным геометрическим параметрам. Для сборки одного механизма применяют заготовки, выпуск которых уже освоен и налажено производство. Это экономит расходы и позволяет соблюдать точную конфигурацию детали.

Модульная компоновка – эффективный метод стандартизации выпускаемых изделий технического направления. Благодаря этому способу обеспечивают взаимозаменяемость агрегатов, деталей, узлов. В промышленном производстве налажен массовый выпуск комплектующих к станкам, оборудованию, машинам, механизмам и агрегатам. Это позволяет организовать быструю замену неисправных запчастей сложной конфигурации оригинального исполнения.

Детали поставляют на сборочные конвейерные линии по выпуску разных машин, техники, оборудования. Благодаря точности квалитета элементам и комплектующим не нужна подгонка – монтаж осуществляется специальным инструментом в самые сжатые сроки. Оборудование с новыми деталями продолжает выполнять функции и демонстрирует номинальные эксплуатационные возможности.

Выбор сверла с учетом квалитета точности

Ручное приспособление должно обладать определенным квалитетом точности. Производители предлагают сверло класса А1, В1, В – в зависимости от квалитета точности. Инструмент с допуском А1 рассчитан на 10-13 диапазон отклонений, В1 – опция для номинальных значений 14 квалитета, В – позиция со значениями 15 норматива минимальных отклонений.

Читайте также: