Таблица режимов плазменной резки металлов

Обновлено: 18.05.2024

ПЛАЗМЕННАЯ РЕЗКА:

Плазма - ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток. Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа. В центральной части сварочной дуги газ нагрет до температур 5000 . 30 000 °С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму. Плазменную струю, используемую для сварки и резки, получают в специальных плазмотронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах.

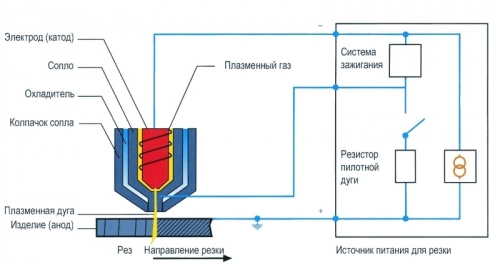

Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод-катод, разрезаемый металл - анод). Сущность процесса заключается в местном расплавлении и выдувании расплавленного металла с образованием полости реза при перемещении плазменного резака относительно разрезаемого металла.

Для возбуждения рабочей дуги (электрод - разрезаемый металл), с помощью осциллятора зажигается вспомогательная дуга между электродом и соплом - так называемая дежурная дуга, которая выдувается из сопла пусковым воздухом в виде факела длиной 20-40 мм. Ток дежурной дуги 25 или 40-60 А, в зависимости от источника плазменной дуги. При касании факела дежурной дуги металла возникает режущая дуга - рабочая, и включается повышенный расход воздуха; дежурная дуга при этом автоматически отключается.

Применение способа воздушно-плазменной резки, при котором в качестве плазмообразующего газа используется сжатый воздух, открывает широкие возможности при раскрое низкоуглеродистых и легированных сталей, а также цветных металлов и их сплавов.

Преимущества воздушно-плазменной резки по сравнению с механизированной кислородной и плазменной резкой в инертных газах следующие:

- простота процесса резки; применение недорогого плазмообразующего газа - воздуха;

- высокая чистота реза (при обработке углеродистых и низколегированных сталей);

- пониженная степень деформации;

- более устойчивый процесс, чем резка в водородосодержащих смесях.

Конструкция плазмотронов с аксиальной (а) (прямого действия) и тангенциальной (б) (косвенного действия) подачей газа

Вдуваемый в камеру газ (рис. 1), сжимая столб дуги в канале сопла плазмотрона и охлаждая его поверхностные слои, повышает температуру столба. В результате струя проходящего газа, нагреваясь до высоких температур, ионизируется и приобретает свойства плазмы. Увеличение при нагреве объема газа в 50 . 100 и более раз приводит к истечению плазмы с высокими околозвуковыми скоростями. Плазменная струя легко расплавляет любой металл.

На практике находят применение два основных способа включения плазменных горелок (см. рис. 1). В первом - дуговой разряд существует между стержневым катодом, размещенным внутри горелки по ее оси и нагреваемым изделием (плазменная струя прямого действия). Такие плазмотроны имеют кпд выше, так как мощность, затрачиваемая на нагрев металла, складывается из мощности, выделяющейся в анодной области, и мощности, передаваемой аноду струей плазмы.

Во втором - дуга горит между катодом и соплом, которое подключается к положительному полюсу источника питания (плазменная струя косвенного действия). Струей газа, истекающей из сопла, часть плазмы столба дуги сжимается и выносится за пределы плазмотрона. Тепловая энергия этой плазмы, складывающаяся из кинетической и потенциальной энергий ее частиц, используется для нагрева и плавления обрабатываемых изделий. В большинстве случаев общая и удельная тепловые энергии невелики, поэтому такие плазмотроны используют для сварки тонких изделий в микроплазменных установках для пайки и обработки неметаллов, так как изделие не обязательно должно быть электропроводным.

Для надежной стабилизации дуги и оттеснения ее от стенок сопла применяют осевую или тангенциальную подачу газа (см. рис. 1). Для устранения турбулентностей в осесимметричных потоках их формируют с помощью специальных конструкций сопл и вкладышей.

В дуговых процессах с неплавящимся электродом изменение силы тока при изменении напряжения дуги приводит к неравномерности глубины проплавления металла и нарушению стабильности процесса. Поэтому при плазменно-дуговой сварке оптимальными внешними характеристиками источника питания являются крутопадающие или даже вертикальные характеристики, позволяющие значительно изменять напряжение при постоянстве силы тока. Источники питания с вертикальными характеристиками появились сравнительно недавно, применительно к плазменно-дуговым процессам.

Существует специальное оборудование для ручной и механизированной плазменно-дуговой сварки, наплавки и резки. Оно отличается от ранее описанных сварочных устройств конструкцией горелки-плазмотрона. Существует множество горелок, отличающихся конструкцией катода (стержневой, полый, дисковый), способом охлаждения (водой, воздухом), способом стабилизации дуги (газом, водой, магнитным полем), родом тока, составом плазмообразующей среды и т.д.

С увеличением скорости истечения плазменной струи нарушается ламинарность потока. Кроме того в засопловом участке степень обжатия столба дуги уменьшается. В связи с этим в последние годы получают все большее распространение горелки с вторичным фокусирующим и защитным потоком газа (рис. 2). Газ подается под углом к оси горелки и как бы омывает столб дуги, интенсивно охлаждая его, благодаря чему при удалении от сопла несколько уменьшается диаметр столба дуги. При этом высокая концентрация плазменного потока достигается при сравнительно малой скорости истечения. Такие горелки, называемые иглоплазменными или микроплазменными, позволяют получить остроконечную плазменную дугу в области малых токов (0,5 . 30 А).

Дуговая плазменная струя - интенсивный источник теплоты с широким диапазоном технологических свойств. Ее можно использовать для нагрева, сварки или резки как электропроводных металлов, так и неэлектропроводных материалов, таких как стекло, керамика и др.

Тепловая эффективность дуговой плазменной струи зависит от силы сварочного тока и напряжения, состава, расхода и скорости истечения плазмообразующего газа, расстояния от сопла до поверхности изделия, скорости перемещения горелки (скорости сварки или резки) и т.д. Геометрическая форма струи может быть также различной (квадратной, круглой и т.д.) и определяться формой выходного отверстия сопла.

| ТЕХНИКА СВАРКИ |

Питание дуги, как правило, осуществляется переменным или постоянным током прямой полярности (минус на электроде). Возбуждают дугу с помощью осциллятора. Для облегчения возбуждения дуги прямого действия используют дежурную дугу, горящую между электродом и соплом горелки. Для питания плазмообразующей дуги используются источники сварочного тока с рабочим напряжением до 120 В, а в которых случаях и более высоким; для питания плазмотрона, используемого для резки, оптимально напряжение холостого хода источника питания до 300 В.

Плазменной струей можно сваривать практически все металлы в нижнем и вертикальном положениях. В качестве плазмообразующих газов используют аргон, азот, смесь аргона с азотом и водородом, углекислый газ и воздух (в основном для резки). В качестве электрода применяют вольфрамовые стержни или специальные медные со вставками из гафния или циркония.

К преимуществам плазменной сварки относятся высокая производительность, малая чувствительность к колебаниям длины дуги, устранение включений вольфрама в металле шва. Без скоса кромок можно сваривать металл толщиной до 15 мм с образованием провара специфической формы. Это объясняется образованием сквозного отверстия в основном металле, через которое плазменная струя выходит на обратную сторону изделия. Расплавляемый в передней части сварочной ванны металл давлением плазмы перемещается вдоль стенок сварочной ванны в ее хвостовую часть, где кристаллизуется, образуя шов. По существу, процесс представляет собой прорезание изделия с заваркой места резки.

Плазменной струей можно сваривать стыковые и угловые швы. Стыковые соединения на металле толщиной до 2 мм можно сваривать с отбортовкой кромок, при толщине свыше 10 мм рекомендуется делать скос кромок. В случае необходимости используют дополнительный металл. Для сварки металла толщиной до 1 мм успешно используют микроплазменную сварку струей косвенного действия, в которой сила сварочного тока равна 0,1 . 10 А.

Резка плазменной струей основана на расплавлении металла в месте реза и его выдувании потоком плазмы. Плазменную струю используют для резки металла толщиной от долей до десятков миллиметров. Для резки металла малой толщины используют плазменную струю косвенного действия. При повышенной толщине металла лучшие результаты достигаются при плазменной струе прямого действия. При резке даже углеродистых сталей во многих случаях она более экономична, чем газокислородная, ввиду высокой скорости и лучшего качества реза.

В зависимости от металла в качестве плазмообразующих газов можно использовать азот, водород, аргоно-водородные, аргоно-азотные, азото-водородные смеси. Использование для резки смесей газов, содержащих двухатомные газы, энергетически более эффективно. Диссоциируя, двухатомный газ поглощает много теплоты, которая выделяется на холодной поверхности реза при объединении свободных атомов в молекулу. В последнее время, когда появилась возможность использовать водоохлаждаемые циркониевые и гафниевые электроды, в качестве режущего газа стали использовать и воздух. Сварку и резку можно выполнять вручную и автоматически.

Скорость воздушно-плазменной резки в зависимости от толщины металла.

Максимальная скорость резки (м/мин) металла в зависимости от его толщины, мм

Плазменная резка — как работает плазморез по металлу

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха (плазмы), который разрезает заготовку.

Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока.

Плазморез создаёт в плазмотроне плазму (ионизированный воздух, разогретый до высокой температуры) и сварочную дугу, которые осуществляют раскрой материала.

Устройство плазмореза

Плазморез состоит из нескольких блоков:

- источник электропитания; ;

- компрессор;

- комплект кабель-шлангов.

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

- инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много:

- при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

![Конструкция и схема подключения плазмотрона]()

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

Принцип работы

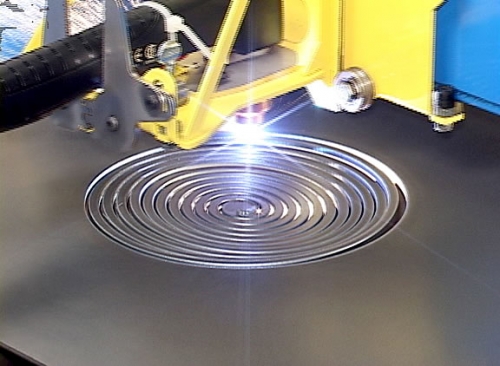

![Результат работы плазмотрона]()

Результат работы плазмотрона

Принцип действия плазмотрона заключается в следующем. Создаётся поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемой заготовки (т.е. воздух перестаёт быть изолятором и становится проводником электрического тока).

Образуется электрическая дуга, которая локально разогревает обрабатываемую заготовку: металл плавится и появляется рез. Температура плазмы в этот момент достигает 25000 – 30000 °С. Появляющиеся на поверхности разрезаемой заготовки частички расплавленного металла будут сдуваться с нее потоком воздуха из сопла.

Технология

Технология плазменной резки металла вкратце может быть описана следующим образом. Плазменной обработке поддаются все виды металлов толщиой до 220 мм.

Эффект появляется после воспламенения плазмообразующего газа при образовании искры в контуре электрической дуги (между наконечником форсунки и неплавящимся электродом. От искры загорается поток газа, здесь же он ионизируется, превращаясь в управляемую плазму (с крайне высокой, 800 и даже 1500 м/с скоростью выхода).

В выходном отверстии, от сужения, происходит ускорение потока плазмообразующего носителя. Высокоскоростная плазменная струя позволяет получить температуру на выходе около 20 0000с. Узконаправленная струя в тысячи градусов буквально проплавляет материал в точечной области воздействия, нагрев вокруг места обработки незначительный.

Плазменно-дуговой способ используется с замыканием обрабатываемой поверхности в проводящий контур. Другой вид резки (плазменной струей) — работает при наличии стороннего (косвенного) образования высокотемпературного компонента в рабочей схеме плазмотрона. Нарезаемый металл не включен в проводящий контур

Резка плазменной струей

Раскрой заготовок плазменной струей применяется для обработки материалов, не проводящих электрический ток. При резке этим методом дуга горит между формирующим наконечником плазмотрона и электродом, а сам разрезаемый объект в электрической цепи не участвует. Для разрезания заготовки используется струя плазмы.

Плазменно-дуговая резка

Плазменно-дуговой резке подвергаются токопроводящие материалы. При выполнении резки этим методом дуга горит между разрезаемой заготовкой и электродом, её столб совмещен со струей плазмы. Последняя образуется за счет поступления газа, его нагрева и ионизации. Газ, продуваемый через сопло, обжимает дугу, придает ей проникающие свойства и обеспечивает интенсивное плазмообразование. Высокая температура газа создает высочайшую скорость истечения и увеличивает активное воздействие плазмы на плавящийся металл. Газ выдувает из зоны реза капли металла. Для активизации процесса используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка применяется при:

- производстве деталей с прямолинейными и фигурными контурами;

- вырезании отверстий или проемов в металле;

- изготовлении заготовок для сварки, штамповки и механической обработки;

- обработке кромок поковок;

- резке труб, полос, прутков и профилей;

- обработке литья.

Виды плазменной резки

В зависимости от среды, существуют три вида плазменной резки:

- простой. Этот метод подразумевает использование только воздуха (или азота) и электрического тока;

- с защитным газом. Применяются два вида газа: плазмообразующий и защитный, который сохраняет зону реза от влияний окружающей среды. В результате повышается качество реза;

- с водой. В этом случае вода выполняет функцию, аналогичную защитному газу. Кроме того, она охлаждает компоненты плазмотрона и поглощает вредные выделения.

Основанная на указанных принципах плазменная резка обеспечивает не только высокопроизводительное производство, но и совершенно пожаробезопасное: применяемые в технологии материалы не огнеопасны.

Видео

Посмотрите ролики, где наглядно объясняется, как происходит плазменная резка:

Принцип работы воздушно-плазменной резки металла

Воздушно-плазменная резка: на чем основан принцип осуществления. Плазма, производящая резку, является разогретым газом с высоким значением электропроводности . Его еще называют ионизованным. Генерируется плазма специальным дуговым элементом. Принято называть этот способ резки плазменным.

Обычная дуга сжимается плазмотроном. Ионизованный газ вдувается в нее, с помощью чего она может генерировать горячий воздух. Она способна производить обработку, при помощи повышенной температуры. Металл разрезается, плавясь при этом.

Осуществление обработки металла происходит благодаря, как плазменной дуге, так и струе. В первом варианте на металлическое изделие оказывается прямое воздействие, во втором — косвенное. Наиболее распространенным и действенным является метод резки с помощью действия напрямую. Для материала, который не обладает электропроводностью (как правило это неметаллические изделия) применяют способ непрямого влияния. При любом из вариантов разрезаемый материал не теряет агрегатного состояния и его конструкция слабо подвергается деформации.

Принцип работы плазменного резака

Плазмотрон – это техническое устройство, которое образует электрический разряд между электродом (катодом) и поверхностью обрабатываемого изделия (анодом), это происходит в потоке газа который образует плазму.

Принцип работы устройства: для охлаждения применяется вода или газ, для получения плазмы используется плазмообразующий газ. Поток входящего в камеру газа подвергается нагреванию до высоких температур после чего ионизируется, тем самым приобретает свойства плазмы. Плазмообразующий газ и охлаждающий подаются в различные каналы плазматрона. При подаче питания между катодом и соплом образуется так называемый вспомогательный разряд, визуально её можно видеть как небольшой факел.

Основная (рабочая дуга) образуется при касании второстепенного разряда обрабатываемой поверхности, которая в данном случае выполняет роль анода (плюс). Стабилизация разряда может осуществляться магнитным полем, водой либо газом, зачастую стабилизирующий газ является и плазмообразующим. После этого можно проводить резку материала, нанесение покрытий, сварку, наплавку или даже добычу полезных ископаемых, путём разрушения горных пород.

Условно конструкцию плазмотрона можно представить как несколько основных элементов:

- изолятор;

- электрод;

- сопло;

- механизм для подвода плазмообразующего газа;

- дуговая камера.

Конструкция и принцип работы плазмотрона с совмещенным соплом и каналом

Особенностью плазмотрона, использующего воздушно-плазменную резку является совмещение канала и сопла. Воздух проходит через канал сопла наружу. Принцип работы схож, при подаче электропитания промеж катодом и соплом образуется вспомогательный разряд. Воздух закрученный по спирали, стабилизирует и сжимает столб рабочего разряда. Он же предотвращает соприкосновение электрической дуги стенок соплового канала.

Типы плазмотронов

Плазмотроны можно условно разделить на три глобальных типа

- электродуговые;

- высокочастотные;

- комбинированные.

Устройства работающие на основе электрической дуги оснащены одним катодом, который подключен к источнику питания постоянного тока. Для охлаждения применяют воду, которая находится в охладительных каналах.

Можно выделить следующие виды электродуговых аппаратов

- с прямой дугой;

- косвенной дугой (плазмотроны косвенного действия);

- с использованием электролитического электрода;

- вращающимися электродами;

- вращающейся дугой.

Автомат: принцип работы

Станок плазменной автоматической резки имеет:

- пульт управления,

- плазмотрон

- рабочий стол для заготовок.

На пульте управления происходит корректировка предварительно установленных программ, если резка отклоняется от установленных параметров. Для оперативного исправления в процессе работы и выбора оптимальных режимов резания.

Через установленный на рабочем столе лист, пропускается электрический ток. Между поверхностью листа и плазмотроном пробегает первичная электродуга. В которой сжатый воздух, разогревается до состояния плазмы. Первичная дуга скрывается в раскаленной ионизированной струе, которая и режет металла.

Резка начинается с середины или с края. Чем чаще происходит прерывание дуги и зажигание новой искры, тем меньше становится ресурс сопла и катода. Грамотный оператор автоматической резки выбирает режимы резания по таблице и отталкиваясь от конкретных условий (толщина металла, диаметр сопла). Благодаря чему можно добиться значительного сокращения расходов. По окончанию операции, автомат самостоятельно оповестит оператора, выключит и отведет плазмотрон от материала.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Важно! Для некоторых марок металла недопустимо применение определенных плазмообразующих смесей (к примеру, для резки титана нельзя использовать смеси, содержащие в составе азот или водород).

Все газы, используемые при выполнении плазменной обработки, условно делятся на защитные и плазмообразующие.

В целях бытового назначения (толщина до 50 мм, сила тока дуги – менее 200 А) применяется сжатый воздух, который может использоваться как защитный, так и плазмообразующий газ, а в более сложных условиях промышленного назначения применяются другие газовые смеси, которые содержат кислород, азот, аргон, гелий или водород.

Достоинства и недостатки плазменной резки

Обработка металлов аппаратами или станками плазменной резки дает в работе целый ряд преимуществ.

- По сравнению с кислородной горелкой, плазморез обладает более высокой мощностью, и соответственно, производительностью, и по данному параметру уступает только лазерным установкам промышленного масштаба.

- Плазменная резка выгодна с экономической точки зрения при толщине металла до 60 мм. Для резки материалов с толщиной более 60 мм рекомендуется использовать кислородную резку.

- Современные плазморезы отличаются высокоточной и качественной обработкой металлов. Срез получается «чистый», с минимальной шириной, благодаря чему, практически не требует дополнительной шлифовки.

- Также, плазменно-дуговая обработка характеризуется универсальностью применения, безопасностью и низким уровнем загрязнения окружающей среды.

Из недостатков можно отметить скромную толщину среза (до 100 мм), а также невозможность одновременной работы двух плазморезов и соблюдение жестких требований к отклонениям от перпендикулярности среза.

Возможности плазменной резки

Сфера применения плазменной резки очень разнообразна, благодаря своей универсальности и диапазону обрабатываемых металлов и металлических сплавов. Автоматизированная и ручная плазменная резка материалов широко применяется на предприятиях и во многих отраслях промышленности для выполнения обработки:

- Труб;

- Листового металла;

- Чугуна;

- Стали (в т.ч. нержавеющей);

- Бетона;

- Отверстий;

- Фигурной и художественной резки.

Характеристики плазморезов позволяют выполнять обработку нержавеющей стали, что недоступно кислородным горелкам. Плазморезы практически незаменимы для обработки тонкой листовой стали. Особого внимания заслуживают ручные устройства, которые отличаются компактными размерами и экономичным потреблением электроэнергии. Технология плазменно-дуговой резки особенно ценится за выполнение чистого среза без «наплывов», что положительно влияет на скорость и точность выполнения работ, а также на производственные возможности предприятий.

Технология воздушно-плазменной резки

Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод-катод, разрезаемый металл - анод).

Сущность процесса заключается в местном расплавлении и выдувании расплавленного металла с образованием полости реза при перемещении плазменного резака относительно разрезаемого металла.

Для возбуждения рабочей дуги (электрод - разрезаемый металл), с помощью осциллятора зажигается вспомогательная дуга между электродом и соплом - так называемая дежурная дуга, которая выдувается из сопла пусковым воздухом в виде факела длиной 20-40 мм. Ток дежурной дуги 25 или 40-60 А, в зависимости от источника плазменной дуги. При касании факела дежурной дуги металла возникает режущая дуга - рабочая, и включается повышенный расход воздуха; дежурная дуга при этом автоматически отключается.Применение способа воздушно-плазменной резки, при котором в качестве плазмообразующего газа используется сжатый воздух, открывает широкие возможности при раскрое низкоуглеродистых и легированных сталей, а также цветных металлов и их сплавов.

![Схема подключения плазмотрона к аппарату плазменной резки]()

Преимущества воздушно-плазменной резки по сравнению с механизированной кислородной и плазменной резкой в инертных газах следующие: простота процесса резки; применение недорогого плазмообразующего газа - воздуха; высокая чистота реза (при обработке углеродистых и низколегированных сталей); пониженная степень деформации; более устойчивый процесс, чем резка в водородосодержащих смесях.

Рис. 1 Схема подключения плазмотрона к аппарату плазменной резки.![Фазы образования рабочей дуги]()

Рис. 2 Фазы образования рабочей дуги

а - зарождение дежурной дуги; б - выдувание дежурной дуги из сопла до касания с поверхностью

разрезаемого листа; в - появление рабочей (режущей) дуги и проникновение через рез металла.Технология воздушно-плазменной резки.

Для обеспечения нормального процесса воздушно-плазменной резки необходим рациональный выбор параметров режима. Параметрами режима являются: диаметр сопла, сила тока, напряжение дуги, скорость резки, расстояние между торцом сопла и изделием и расход воздуха. Форма и размеры соплового канала обуславливают свойства и параметры дуги. С уменьшением диаметра и увеличением длины канала возрастают скорость потока плазмы, концентрация энергии в дуге, её напряжение и режущая способность. Срок службы сопла и катода зависят от интенсивности их охлаждения (водой или воздухом), рациональных энергетических, технологических параметров и величины расхода воздуха.

При воздушно-плазменной резке сталей диапазон разрезаемых толщин может быть разделён на два - до 50 мм и выше. В первом диапазоне, когда необходима надёжность процесса при небольших скоростях резки, рекомендуемый ток 200-250 А. Увеличение силы тока до 300 А и выше приводит к возрастанию скорости резки в 1,5-2 раза. Повышение силы тока до 400 А не даёт существенного прироста скоростей резки металла толщиной до 50 мм. При резке металла толщиной более 50 мм следует применять силу тока от 400 А и выше. С увеличением толщины разрезаемого металла скорость воздушно-плазменной резки быстро падает.

Максимальные скорости резки и сила тока для различных материалов и толщины, выполненные на 400 амперной установке приведены в таблице ниже.Таблица 2. Скорость воздушно-плазменной резки в зависимости от толщины металла.

Максимальная скорость резки (м/мм)

металла в зависимости от его толщины, ммМетодические рекомендации по подбору технологических параметров резки.

Кислородная резка основана на сгорании металла в струе технически чистого кислорода. Металл при резке нагревают пламенем, которое образуется при сгорании какого-либо горючего газа в кислороде. Кислород, сжигающий нагретый металл, называют режущим. В процессе резки струю режущего кислорода подают к месту реза отдельно от кислорода, идущего на образование горючей смеси для подогрева металла. Процесс сгорания разрезаемого металла распространяется на всю толщину, образующиеся окислы выдуваются из места реза струёй режущего кислорода.

Металл, подвергаемый резке кислородом, должен удовлетворять следующим требованиям: температура воспламенения металла в кислороде должна быть ниже температуры его плавления; окислы металла должны иметь температуру плавления ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью; металл не должен иметь высокой теплопроводности. Хорошо поддаются резке низкоуглеродистые стали.

Для кислородной резки пригодны горючие газы и пары горючих жидкостей, дающие температуру пламени при сгорании в смеси с кислородом не менее 1800 гр. Цельсия. Особенно важную роль при резке имеет чистота кислорода. Для резки необходимо применять кислород с чистотой 98,5-99,5 %. С понижением чистоты кислорода очень сильно снижается производительность резки и увеличивается расход кислорода. Так при снижении чистоты с 99,5 до 97,5 % (т.е. на 2 %) - производительность снижается на 31 %, а расход кислорода увеличивается на 68,1 %.

На машинах МТР "Кристалл" применяется резак "Эффект-М". Особенность резака - наличие штуцера для сжатого воздуха, который, пройдя через внутреннюю полость кожуха, истекает через кольцевой зазор над мундштуком и создает колоколообразную завесу, что локализует распространение продуктов сгорания и защищает элементы конструкции машины от перегрева.

Параметры режимов резки низкоуглеродистой стали приведены ниже в таблице 1:

1. Толщина разрезаемого металла

5. Давление кислорода

6. Скорость резки

7. Расход кислорода

8. Расход пропана

9. Ширина реза

10. Расстояние до листаВоздушно-плазменная резка

Применение способа воздушно-плазменной резки, при котором в качестве плазмообразующего газа используется сжатый воздух, открывает широкие возможности при раскрое низкоуглеродистых и легированных сталей, а также цветных металлов и их сплавов

Преимущества воздушно-плазменной резки по сравнению с механизированной кислородной и плазменной резкой в инертных газах следующие: простота процесса резки; применение недорогого плазмообразующего газа - воздуха; высокая чистота реза (при обработке углеродистых и низколегированных сталей); пониженная степень деформации; более устойчивый процесс, чем резка в водородосодержащих смесях.

![Схема подключения плазмотрона к аппарату плазменной резки.]()

Рис. 1 Схема подключения плазмотрона к аппарату.![Фазы образования рабочей дуги]()

Рис. 2 Фазы образования рабочей дуги

а - зарождение дежурной дуги; б - выдувание дежурной дуги из сопла до касания с поверхностью разрезаемого листа;

в - появление рабочей (режущей) дуги и проникновение через рез металла.Технология воздушно-плазменной резки. Для обеспечения нормального процесса необходим рациональный выбор параметров режима. Параметрами режима являются: диаметр сопла, сила тока, напряжение дуги, скорость резки, расстояние между торцом сопла и изделием и расход воздуха. Форма и размеры соплового канала обуславливают свойства и параметры дуги. С уменьшением диаметра и увеличением длины канала возрастают скорость потока плазмы, концентрация энергии в дуге, её напряжение и режущая способность. Срок службы сопла и катода зависят от интенсивности их охлаждения (водой или воздухом), рациональных энергетических, технологических параметров и величины расхода воздуха.

При воздушно-плазменной резке сталей диапазон разрезаемых толщин может быть разделён на два - до 50 мм и выше. В первом диапазоне, когда необходима надёжность процесса при небольших скоростях резки, рекомендуемый ток 200-250 А. Увеличение силы тока до 300 А и выше приводит к возрастанию скорости резки в 1,5-2 раза. Повышение силы тока до 400 А не даёт существенного прироста скоростей резки металла толщиной до 50 мм. При резке металла толщиной более 50 мм следует применять силу тока от 400 А и выше. С увеличением толщины разрезаемого металла скорость резки быстро падает. Максимальные скорости резки и сила тока для различных материалов и толщины, выполненные на 400 амперной установке приведены в таблице ниже.

Скорость воздушно-плазменной резки в зависимости от толщины металла: таблица 2

Режимы. таблица 3

Режимы воздушно-плазменной резки металлов. таблица 4

![Области оптимальных режимов воздушно-плазменной резки металлов для плазмотрона с воздушным охлаждением (ток 40А и 60А)]()

Рис. 3 Области оптимальных режимов резки металлов для плазмотрона с воздушным охлаждением (ток 40А и 60А)![Области оптимальных режимов воздушно-плазменной резки металлов для плазмотрона с воздушным охлаждением (ток 90А).]()

Рис. 4 Области оптимальных режимов для плазмотрона с воздушным охлаждением (ток 90А).![Зависимость выбора диаметра сопла от тока плазмы.]()

Рис. 5 Зависимость выбора диаметра сопла от тока плазмы.![Рекомендуемые токи для пробивки отверстия.]()

Рис. 6 Рекомендуемые токи для пробивки отверстия.Скорость воздушно-плазменной резки, по сравнению с газокислородной, возрастает в 2-3 раза (см. Рис. 7).

![Скорость резки углеродистой стали в зависимости от толщины металла и мощности дуги.]()

Рис. 7 Скорость резки углеродистой стали в зависимости от толщины металла и мощности дуги.

Пологая нижняя линия - газокислородная резка.При воздушно-плазменной резке меди рекомендуется применять силу тока 400 А и выше. Замечено, что при резке меди с использованием воздуха во всём диапазоне толщины и токов образуется легко удаляемый грат.

Хорошего качества реза при резке алюминия, с использованием воздуха в качестве плазмообразующего газа, удаётся достигнуть лишь для небольших толщин (до 30 мм) на токах 200 А. Удаление грата с листов большой толщины затруднительно. Воздушно-плазменная резка алюминия может быть рекомендована лишь как разделительная при заготовке деталей, требующих последующей механической обработки. Припуск на обработку допускается не менее 3 мм.

Точность плазменной резки

![Точность плазменной резки]()

Оборудование для плазменной резки металла сегодня повсеместно применяется во многих отраслях хозяйства. Подобные технологии используются на крупных заводах, на мелкосерийном производстве и в небольших частных мастерских, а иногда и в быту. Струя плазмы быстро и точно раскраивает металл любой толщины. Оборудование для такой резки достаточно недорого и освоить его не так уж сложно. Из этой статьи вы узнаете, что такое точность плазменной резки металла.

Технология плазменной резки

Суть такой резки – воздействие на металл струей плазмы, которая образуется в процессе ионизации и нагрева газа до +10 000 °С и выше. Такой газ в своем составе содержит как заряженные, так и нейтральные частицы, но при этом он квазинейтральный. Свободные радикалы в нем делают плазму проводником электрического тока.

Изучение электропроводности высокоскоростных потоков газов в условиях высокой температуры послужило толчком для разработки и создания плазменных аппаратов для резки металла.

Существуют два метода воздействия на металл:

При использовании первого способа электрическая дуга зажигается между катодным узлом внутри резака и металлическим изделием, выступающим в роли анода. Катод находится внутри корпуса с соплом. Струя газа под давлением проходит мимо электрода, нагревается до высоких температур и становится ионизированной. Большая скорость потока газа получается при выходе из сопла. Возникшая электрическая дуга расплавляет металлическое изделие. Нагретый газ выходит из зоны нагрева.

![Технология плазменной резки]()

Вторым способом раскраивают не только металл, но и материалы с низкой электропроводностью и диэлектрики. При косвенном резе источник электроискры размещается внутри резака, и на обрабатываемую поверхность воздействует исключительно струя плазмы. Стоимость оборудования с косвенной резкой выше, чем у аппаратов прямой плазменно-дуговой резки.

Общее техническое название резаков обоих типов – плазматрон, то есть генератор плазмы.

Технология плазменной резки имеет ряд преимуществ перед другими способами раскроя и обработки металла:

- качественная резка изделий из металла, после которой не требуется шлифовки места разреза;

- малые толщины до 50 мм режутся в 25 раз быстрее, чем посредством газопламенной резки;

- плазморезы годятся для художественных работ и сложной фигурной резки;

- обрабатываются не только металлы, но и прочие материалы;

- деталь греют локально в месте разреза, за счет чего избегают тепловых и механических деформаций;

- простота в использовании – не нужны баллоны газа под давлением, взрывоопасные и горючие вещества.

Оборудование для резки металла плазмой бывает промышленное и бытовое. На большом производстве для быстрой резки металла пользуются как ручными аппаратами, так и специальными стационарными автоматизированными плазменными станками с ЧПУ. Для бытовых целей используют небольшие переносные аппараты, питающиеся от электрической сети 220 или 380 V.

В аппаратах для бытового использования источником плазмы является сварочный генератор (инвертор) или трансформатор. Оборудование с инвертором меньшего размера и более удобно в использовании. Устройства с трансформатором отличаются высокой надежностью и долговечностью. Рабочее тело – подготовленный атмосферный воздух. Ручной аппарат обладает мощностью для распила металла толщиной не более 15–20 мм. У некоторых моделей есть функция бесконтактного зажигания дуги. В комплекте также плазмотрон и устройство подготовки воздуха.

На рисунке ниже дан графический пример для отображения понятия о точности плазменной резки металла. Пунктирная линия показывает край изделия согласно чертежу, который нужно получить после резки. Сплошная линия – кромка детали, которая получена фактически после обработки плазморезом.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Отчетливо видны отклонения от изначальных параметров и контура:

- АЛ, Дв, ДС, AD – отклонения габаритов от изначальных номиналов;

- Д/’лД/д, fc, А/0 – отклонения от изначальной формы краев.

В этом конкретном случае – это отклонение от прямолинейности, так называемая непрямолинейность. Таким образом, в это отклонение АЛ от номинала А входит изменение размера из-за перекоса кромки D.

![Точность плазменной резки]()

Помимо указанных отклонений, присутствуют:

- искажения от изначального взаимного расположения кромок из-за перекоса этих кромок относительно других или базовой;

- отклонения всей поверхности изделия от плоскости;

- неперпендикулярность плоскости разреза к поверхности изделия;

- неплоская поверхности разреза;

- отклонения от изначальных номинальных размеров и формы фасок под сварку;

- отклонения от изначальных номинальных размеров и формы вырезов.

Приемлемый размер отклонений в точности регламентируется ГОСТом 14792–80 «Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза». Указанный норматив касается изделий, которые обрабатывают механизированной кислородной и плазменной резкой.

Рекомендуем статьи по металлообработке

Изделия, согласно этому ГОСТу, выполнены:

- Из листовой стали следующих типов: низколегированной, низкоуглеродистой, высоколегированной, коррозионно-стойкой, жаростойкой и жаропрочной.

- Из листового алюминия и его сплавов.

Допустимы толщины в пределах от 5 до 100 мм при кислородной резке и от 5 до 60 мм при плазменной. ГОСТ допускает три класса точности для изделий одинаковых размеров.

Согласно исследованиям, использование портальных станков с цифровым программным управлением позволяет добиться первого и второго классов точности реза плазменной резки, если обеспечивается точность работы машин согласно их заводским установкам.

Второй и третий класс точности плазменной резки достигается станками с фотоэлектронным управлением, если согласно установочным чертежам требуется точность не менее ± 1,0 мм.

Переносные и ручные агрегаты для раскроя изделий обеспечивают третий класс точности выполняемых резов.

В нижеприведенной таблице указаны нормы допустимых отклонений в точности от номинальных значений при резке согласно ГОСТу 14792–80. Допустимые отклонения учитываются как половина допуска на размер.

Толщина листа, мм

Предельное отклонение при номинальных размерах детали или заготовки, мм

Плазменная и кислородная

В следующей таблице приведены нормы допускаемых отклонений на неперпендикулярность краев в зависимости от толщины металла, который режут плазмой. Чтобы добиться допусков, указанных в таблице, следует работать согласно технологическим заводским установкам и в отработанных режимах:

Нормы при толщине разрезаемого металла, мм

В третьей таблице даны допустимые нормы для шероховатости поверхности реза. Допустимы некоторые неровности, не укладывающиеся в указанные нормы шероховатости:

В последней таблице указаны нормы на ширину зоны термического влияния. Нормативы установлены для разреза плазмой сплавов алюминия. Они увеличиваются в два раза, если работают с углеродистой сталью, и уменьшаются в два раза, если речь идет об аустенитной стали:

Нормы для алюминиевых сплавов, при толщине в мм

ГОСТ или ISO для норм точности плазменной резки

Последние 10 лет на предприятиях российской промышленности широко используют технологию плазменной резки для заготовки материалов. В настоящее время лучшим считается оборудование для промышленной резки импортного производства, именно оно обеспечивает требуемую точность плазменной резки. Лидеры в этой области – компании из США Hypertherm и Victor, а также германская фирма Kjellberg. Однако производителями иностранного оборудования качество выполнения плазменной резки оценивается по ISO 9013:2002, а не по ГОСТ 14792-80.

Российский ГОСТ выпущен в 1980 году, а международный ISO – в 2002 году. Более поздний документ учитывает специфику современного оборудования и технологий, в отличие от более раннего ГОСТа. Каким же стандартом руководствоваться в своей работе конкретному российскому предприятию, решает не государство, как это было раньше, а руководство или отраслевые регламенты.

ГОСТ 14792–80 вводит следующие основные параметры:

- Точность разрезаемых деталей и заготовок.

- Критерии качества поверхности реза.

- Отклонение плоскости реза от перпендикулярности.

- Шероховатость плоскости реза.

- Зона термического воздействия.

В ISO 9013:2002 приведено подробное описание процесса термической резки и методов замера для разных типов реза и толщин.

![Лазерная резка по ГОСТ]()

Средняя высота профиля

Толщина обрабатываемой детали

Допуск на машинную обработку

Допуск на прямолинейность

Допуск на параллелизм

Наклон линии сопротивления резанию

Допуск на перпендикулярность

Верхнее предельное отклонение

Допуск на перпендикулярность или угловатость

Нижнее предельное отклонение

Высота элемента профиля

Угол скоса среза

Одиночная длина выборки

Угол (установочный) насадки

Плавление верхнего края

В ISO 9013:2002 шире перечень критериев для определения точности и качества заготовок и их взаимного влияния друг на друга.

В международном стандарте ISO более критично и детально оценивается точность геометрии, а значит, и качество реза. Также в этом документе описана достаточно гибкая методика расчета и определения мест замеров. В отличие от ГОСТа, где перпендикулярность реза оценивается по трем критериям, в ISO присутствует таблица с пятью классами точности, и по каждому из них можно определить конечное значение по вполне конкретной толщине исходного материала.

На рисунке представлен вариант оценки германской компанией Kjellberg качества и точности реза при использовании разных технологий.

![Оценка качества и точности реза]()

Здесь вполне наглядно можно сопоставить необходимое качество изделий с технологическими особенностями оборудования, чего не позволит сделать ГОСТ 14792-80.

И все-таки, чем же лучше руководствоваться: отечественным ГОСТом или международным ISO? Очевидно, что последний – более современный стандарт системы менеджмента качества, но нет смысла руководствоваться только им. Также очевидно, что отдельно взятое российское предприятие не сможет единолично обеспечить качество согласно ISO по всей цепочке до конечного потребителя, если прочие компании отрасли руководствуются другими стандартами и критериями качества продукции и услуг. Если на производстве используется отечественное оборудование, то работа согласно ГОСТов вполне оправдана.

Однако если предприятие ориентировано на экспорт или руководство компании ставит амбициозные задачи по организации бизнеса согласно международным стандартам, которые прописывают требования к точности плазменной резки, то руководством к действию послужат стандарты ISO.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: