Технологическая прочность и свариваемость металлов

Обновлено: 25.06.2024

Горячие трещины при сварке — хрупкие межкристаллические разрушения металла шва и околошовной зоны (ОШЗ), возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твёрдом состоянии, на этапе преимущественного развития вязко-пластической деформации. Такие дефекты могут возникать в сварных соединениях конструкционных сплавов при всех способах сварки плавлением.

Для анализа причин появления горячих трещин определяют высокотемпературные деформации и сопоставляют их с деформационной способностью металла в процессе сварки.

Деформации металла при сварке определяют дифференциальным методом:

где — деформация металла при сварке; — температурная деформация в свободном состоянии; — наблюдаемая деформация при сварке.

Величину для шва определяют по его усадке, а для металла околошовной зоны измеряют на дилятометрах. Величину обычно определяют экспериментально. Деформации при сварке измеряют на малых базах бесконтактным методом. Менее точны контактные методы с деформометрами рычажного, емкостного, индуктивного типов.

Изменение высокотемпературных деформаций при сварке описывается темпом (рис. 3). Он неоднозначно зависит от жесткости свариваемых элементов, их закрепления, теплофизических свойств металла, , и определяется в основном синхронностью изменения и температуры на базе измерения. Максимум его может как опережать, так и отставать от максимума термического цикла (рис.3,а, кривые и ). В первом случае на этапе кристаллизации развиваются деформации удлинения , но по величине, согласно формуле (1), они меньше, чем при = 0 (рис. 3, в, кривая ). Во втором случае в период кристаллизации деформация удлинения в затвердевающем металле резко увеличивается ( на рис. 3, б). Такой характер развития деформаций выявлен вдоль и поперек оси шва, а также по толщине и может иметь место как при сварке незакрепленных элементов малой жесткости, так и жестких закрепленных элементов. Увеличение жесткости заготовок и их закреплений, снижая , увеличивает в первом случае и снижает их — во втором.

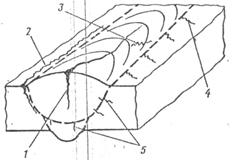

Рис. 2. Топография горячих трещин в сварных соединениях:

1—2 — продольные в шве и околошовной зоне; 3—4 — поперечные в шве и околошовной зоне; 5 — поперечные трещины по толщине свариваемого металла

ПОКАЗАТЕЛИ ТЕХНОЛОГИЧЕСКОЙ ПРОЧНОСТИ

Технологическая прочность — способность материалов выдерживать без разрушения различного рода воздействия в процессе их технологической обработки. При сварке различают технологическую прочность металлов в процессе кристаллизации (горячие трещины) и в процессе фазовых и структурных превращений в твердом состоянии (холодные и другие виды трещин). Для оценки технологической прочности используют следующие показатели:

1) склонность сварных соединений к образованию трещин, определяемая при сварке образцов проб лабораторного назначения, которые предусматривают интенсивное развитие одного или нескольких факторов, обусловливающих образование трещин;

2) сопротивляемость металла в различных зонах сварного соединения образованию трещин при сварке, определяемая испытанием сварных образцов внешне приложенными нагрузками и оцениваемая количественным показателем;

3) стойкость сварных соединений против образования трещин; зависит как от сопротивляемости материалов образованию трещин, так и от величины сварочных деформаций или напряжений; ее определяют путем сварки образцов технологических проб отраслевого назначения, включающих основной и сварочный материалы, тип и жесткость сварного соединения, термические и климатические условия сварки применительно к определенному виду сварных конструкций; степень (или группа) стойкости оценивается указанным выше комплексом условий сварки образца пробы, при которых еще не образуются трещины.

3. КОСВЕННЫЕ И ПРЯМЫЕ МЕТОДЫ ОЦЕНКИ

Методы определения технологической прочности приведены в табл. I. Группа 1-я объединяет косвенные методы. Их следует считать приближенными, так как технологическая прочность зависит не только от химического состава сплава, но и от способа выплавки, исходного размера зерна, степени наклепа, а особенно сильно от режима сварки. Группа 2—5 объединяет прямые методы, которые предусматривают проведение испытаний с помощью проб, т. е. сварку и исследование специальных образцов в заданной последовательности и при определённых условиях.

1. Методы оценки стойкости против образования горячих трещин (ГТ) в процессе кристаллизации при сварке

4. ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЯ СКЛОННОСТИ МЕТАЛЛА СВАРНОГО СОЕДИНЕНИЯ К ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН

Оценка технологической прочности металла с помощью лабораторных технологических проб. При использовании лабораторных проб определяют большое число критериев, пять из которых даны в табл. 1. Наиболее обоснован критерий — критический размер образца пробы, приводящий к образованию трещин при его сварке. Он определяется при сварке образцов проб МВТУ — ЛТП, а также ИМЕТ и Лихайской пробы (рис. II), в которых специально повышены деформации изгиба в плоскости образца [проба ЛТП, а также пробы № 1—3 (рис. II) приняты странами—членами СЭВ к. включению в национальные стандарты]. Проба ЛТП представляет собой набор образцов — пластин различной ширины (в), которые подлежат проплавлению или сварке однопроходным швом с полным проваром листа по направлению от края к середине, причем все образцы пробы должны свариваться в свободном, незакрепленном состоянии. Следует начинать сварку с пластины максимальной ширины (150—200 мм). Уменьшая ширину b образца в диапазоне bvar (рис. 11, г), усиливают изгиб свариваемых частей образца в его плоскости и темп деформации шва α в ТИХ согласно зависимости α (b). Ширина образца, при которой начинают возникать трещины, считается критической (bкр) и является сравнительным критерием. Она пропорциональна αп — αсв при q/v =const. Чем больше bкр, тем меньше сопротивляемость трещинам. Поскольку функция α = f (b) (см. рис. II, г) имеет максимум, снижать ширину образца пробы следует лишь до этого максимума, имеющего место на образцах шириной 30—40 мм. В пробе ЛТП значительно регулируется темп деформации шва, в связи, с чем она пригодна для оценки сварочных материалов с повышенной стойкостью против трещин. Ее используют для листов толщиной 2—15 мм, а также для труб малых диаметров. Критерий этой пробы сравним лишь при неизменном термическом цикле Сварки и химическом составе образца. Лихайскую пробу (см. рис. 11, б) применяют в США при испытании листов больших толщин. Образцы одной серии отличаются длиной прорезей, выполняемых для уменьшения жесткости образцов. В центре образца вырезают щель, в которую производят наплавку в один слой. Сопротивление металла шва образованию горячих трещин оценивают по максимальной длине а прорези, при которой в шве еще нет трещин. Сравнение этих проб показало, что проба ЛТП является более чувствительной и менее трудоемкой.

Проба ИМЕТ (см. рис. 11, в) предназначена для испытаний тонколистового металла (1—3 мм). Горячая трещина образуется от надреза. В качестве критерия сопротивления образованию горячих трещин принята максимальная длина а шва до надреза, при которой в шве нет трещины.

Общие недостатки этих проб — незначительные напряжения ниже ТИХ1 и непригодность для многослойной сварки. Пробы следует использовать при отсутствии машин, описанных ниже, или при невозможности их использования.

|

Рис. 11. Образцы проб для определения сопротивляемости сплавов образованию горячих трещин при сварке по критическому размеру пробы:

а – проба ЛТП МВТУ; б – Лихайская проба; в – проба ИМЕТ; г – влияние ширины образца пробы на темп деформации в ТИХ на базе х-х

Технологическая прочность и свариваемость металлов

Вы здесь: ГлавнаяMain Menu

Классификация способов сварки - Технологическая прочность и свариваемость металлов

Технологической прочностью материала называют его способность воспринимать без разрушения напряжения и деформации, возникающие в процессе обработки. При сварке низкая технологическая прочность металла приводит к образованию трещин в металле шва и в зоне термического влияния. Различают два основных вида трещин: горячие и холодные.

Горячие трещины Горячие трещины образуются в процессе первичной кристаллизации, поэтому их называют иногда кристаллизационными трещинами. Выделяющиеся из затвердевающего металла примеси образуют легкоплавкие прослойки между кристаллитами. В то же время при охлаждении металла его объем уменьшается, в нем возникают растягивающие напряжения. Пока прослойки между кристаллитами еще жидкие, под действием этих напряжений кристаллиты легко смещаются относительно друг друга. Но при последующем охлаждении прослойки примесей затвердевают. Их прочность в это время значительно ниже прочности металла кристаллитов, прослойки разрушаются, образуются трещины. Отсюда вытекают три внешних признака горячих трещин, по которым их можно определить при внешнем осмотре сварного шва. Вопервых, горячие трещины всегда располагаются по границам зерен, значит, они не прямолинейные, а извилистые. Во-вторых, они могут образовываться, только если металл хотя бы частично расплавляется, значит, они могут располагаться только в металле шва или около шовной зоны. В-третьих, они образуются при высоких температурах, значит, поверхность металла внутри трещины окисляется на воздухе и в изломе трещины должны быть видны цвета побежалости. Склонность металла сварного соединения к образованию горячих трещин зависит от химического состава металла шва, формы шва и режима сварки, определяющего скорость охлаждения металла. Некоторые из легирующих элементов (например, хром) могут уменьшать, а некоторые (например, никель) - увеличивать склонность металла к горячим трещинам. Для сталей и жаропрочных сплавов влияние основных элементов можно оценить приближенно по отношению эквивалентного содержания хрома Сгэ и никеля Ni3: Сгэ = Сг + Мо + 2А1 + 2Ti + Nb | W | 0,5Та + l,5Si; Ni31 Ni +30С + 12В + Со + 0,5Мп. Здесь суммируются процентные содержания легирующих элементов в данной стали или сплаве. Если Сгэ/ Ni3 > 1, то данный материал не склонен к образованию горячих трещин, и наоборот. . Следовательно, для повышения технологической прочности можно регулировать состав металла шва, выбирая электродный или присадочный металл, содержащий больше легирующих элементов, увеличивающих Сгэ, если это не ухудшит заданные свойства сварного соединения. Форма шва определяет преимущественное расположение ликвационных прослоек между столбчатыми кристаллитами по отношению к растягивающим напряжениям, возникающим при усадке металла, а также величину этих прослоек. Узкий шов с глубоким проплавлением наиболее склонен к образованию горячих трещин. Столбчатые кристаллиты в нем растут навстречу друг другу, образуя в центре шва обширную ликвационную прослойку, которая расположена поперек преимущественного направления напряжений. При увеличении коэффициента формы шва \|/ (см. подразд. 1.4.1), при увеличении ширины шва с той же глубиной проплавления кристаллиты располагаются под углом к оси шва и смыкаются только в верхней его части. Ликвационные прослойки невелики и расположены под углом к направлению напряжений. Стойкость такого шва против горячих трещин увеличивается, но при дальнейшем увеличении коэффициента формы шва вновь может снизиться, так как увеличиваются размеры ликвационных прослоек. Оптимальна форма шва с коэффициентом \|/ = 3. 7. Уменьшить склонность сварных швов к горячим трещинам можно, уменьшая скорость сварки. При этом уменьшается скорость охлаждения, напряжения в металле нарастают медленнее, металл межкристаллитных прослоек успевает деформироваться без разрушения, трещины не образуются. Тот же эффект можно получить, подогревая детали перед сваркой до температуры 300. 400 °С. Наиболее эффективное средство борьбы с горячими трещинами это создание в сварочной ванне условий для образования мелкозернистой структуры с минимальной химической неоднородностью. Способы создания такой структуры рассмотрены в разд. 1.4.

Холодные трещины Холодные трещины образуются в процессе вторичной кристаллизации при температуре от 200 °С и вплоть до комнатной температуры. При такой температуре в металле уже произошли основные фазовые превращения, металл приобрел присущие ему механические свойства. Если в это время в нем появятся внутренние напряжения, которые, возрастая, превысят предел его прочности, то металл разрушится - образуются трещины. Появление в металле таких критических напряжений объясняется двумя причинами: увеличением объема металла при фазовых превращениях и выделением водорода из твердого металла. Первая причин а связана с разностью удельных объемов образующихся при вторичной кристаллизации фаз. Например, у аустенита он составляет 0,1275 см3/г, а у прочного, но малопластичного мартенсита - 0,1310 см3/г. При сварке закаливающихся сталей исходная твердая фаза - аустенит - при охлаждении почти полностью распадается, превращаясь в другие фазы, в том числе и в мартенсит. Металл при Щ этом увеличивается в объеме, как бы разбухает. Основные превращения Л: происходят при температурах выше 400 °С, горячий металл пластичен, ^ напряжений в нем не возникает. Чем больше скорость охлаждения, тем больше образуется мартенсита, происходит закалка, но в то же время больше остается аустенита, не успевшего распасться при высоких температурах. Его превращение в мартенсит медленно продолжается при низких температурах, при которых металл приобрел высокую прочность, но стал хрупким. Теперь в результате увеличения объема возникают и накапливаются внутренние напряжения, образуются трещины. Вторая причин а возникновения внутренних напряжений связана с различной растворимостью водорода в твердом и жидком металле. В процессе сварки ванна жидкого металла интенсивно растворяет водород. При затвердевании металла в твердой фазе образуется избыток водорода, его атомы выделяются из раствора и, скапливаясь в микропустотах и несплошностях сварного шва, образуют молекулы. Количество водорода в этих несплошностях растет, давление в них увеличивается, в окружающем металле возникают и накапливаются напряжения, образуются трещины. Оба эти процесса протекают медленно, холодные трещины могут образовываться спустя несколько часов или даже дней после сварки. Холодные трещины можно отличить от горячих по внешнему виду. Они образуются при низких температурах, когда межкристаллитные прослойки приобрели достаточную прочность. Поэтому трещины проходят как по границам, так и по телу зерна. Они ровные, не извилистые. Их излом белый, блестящий, окисление его поверхности не происходит. Располагаются холодные трещины как в металле шва, так и в зоне термического влияния, на участках, где происходили фазовые превращения с образованием твердой и хрупкой структуры. Склонность металла сварного соединения к образованию холодных трещин зависит от химического состава свариваемого металла, а также от режима и условий сварки, определяющих скорость охлаждения металла и возможность попадания водорода в сварочную ванну. Легирующие элементы, способствующие возникновению закалочных структур, увеличивают склонность сталей к холодным трещинам. Их совокупное влияние можно определить по эквивалентному содержанию углерода Сэ как сумму их концентраций в данной стали в процентах с учетом коэффициентов влияния: Стойкость против холодных трещин хорошая при Сэ < 0,25, удовлетворительная при Сэ = 0,25. 0,45 и плохая при Сэ >0,45. Увеличить стойкость сварного соединения против холодных трещин можно, изменяя параметры режима сварки так, чтобы уменьшить скорость охлаждения металла, уменьшая тем самым опасность возникновения хрупкого закаленного участка в зоне термического влияния. Для этого можно выбирать режим сварки с повышенной энергией, увеличивая мощность источника тепла или уменьшая скорость сварки. Применяют подогрев изделия после сварки или сопутствующий подогрев во время сварки, например газовой горелкой, высокочастотным индуктором, либо второй сварочной дугой. Мелкие детали после сварки можно укладывать в ящик с песком. Детали из сталей с плохой стойкостью против холодных трещин подвергают после сварки общей термообработке (отпуску) в печах. Для уменьшения количества водорода в сварочной ванне надо тщательно контролировать и просушивать электроды, газы, флюсы и другие вспомогательные сварочные материалы, а также кромки свариваемых деталей, не допуская попадания влаги в зону сварки. Для предупреждения образования как холодных, так и горячих трещин надо уменьшать жесткость деталей, изменяя их конструкцию. Например, вместо массивных деталей лучше применять тонкостенные, выполненные из листа или профильного проката. Это уменьшит скорость охлаждения и позволит снизить внутренние напряжения, возникающие в металле при сварке за счет свободной деформации нежесткой детали. Свариваемость металлов Одно из важных технологических свойств металлов - это их свариваемость, под которой понимают способность данного металла или сочетания разнородных металлов образовывать сварное соединение, удовлетворяющее эксплуатационным требованиям к изделию. Для разных видов сварки свариваемость одного и того же металла может быть различной. Поскольку требования к сварному изделию различны и многообразны, различными могут быть и показатели свариваемости и способы ее определения. Из их числа можно выделить три основные группы испытаний на свариваемость. Это определение стойкости металла шва к образованию горячих трещин, определение стойкости сварного соединения к образованию холодных трещин и проверка служебных характеристик сварного соединения. Испытания на определение стойкости металла к образованию горячих трещин производят на специальных установках, в которых сваривают образцы, принудительно деформируя их с различной скоростью во время сварки. О стойкости против трещин судят па критической скорости деформирования, при которой появляются трещины. Более простой способ испытаний - сварка жестких образцов технологической пробы различных конструкций. Примером могут служить тавровая проба с ребрами жесткости и кольцевая проба (рис. 17). Сначала сваривают шов 7, затем шов 2. О сравнительной стойкости испытываемого металла и пригодности режима сварки судят по отсутствию или наличию трещин в шве 2 и по их суммарной длине. Для определения стойкости сварного соединения к образованию холодных трещин также применяют два вида испытаний. Это способы количественной оценки склонности к трещинам путем нагрева и охлаждения образцов с различными скоростями при одновременном их деформировании в специальных машинах и технологические пробы, которые позволяют производить оперативные испытания. Наиболее распространены технологическая крестовая проба и проба Кировского завода (рис. 18). На крестовой пробе в указанной последовательности а накладывают четыре шва.

Свариваемость металла и методы ее оценки

Свариваемость — свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Следовательно, свариваемость зависит, с одной стороны, от особенностей материала, технологии сварки и конструктивного оформления соединений, а с другой — от необходимых эксплуатационных свойств сварной конструкции. Последние определяются техническими требованиями, предъявляемыми к таким конструкциям.

Свариваемость материалов считается достаточной, если требования к эксплуатационным свойствам сварных соединений с принятыми допущениями удовлетворяются, и недостаточной, если не обеспечивается минимальный уровень хотя бы одного из эксплуатационных свойств сварного соединения. Различают свариваемость физическую и технологическую.

Физическая свариваемость определяет принципиальную возможность получения монолитных сварных соединений, что особенно важно при сварке разнородных материалов.

Технологическая свариваемость представляет собой реакцию материала на сварочный термодеформационный цикл и металлургическое воздействие сварки, которая оценивается, например, посредством сравнения механических свойств металла сварного соединения с одноименными свойствами основного металла.

При оценке свариваемости учитывают также стойкость металла к образованию трещин и его специальные свойства (коррозионную стойкость, прочность при высоких или низких температурах, сопротивление хрупкому разрушению).

Свариваемость углеродистых сталей определяется, в первую очередь, содержанием в них углерода. Под хорошей свариваемостью низкоуглеродистой стали, предназначенной для изготовления конструкций, работающих при статических нагрузках, понимают возможность с использованием обычной технологии получить сварное соединение, равнопрочное основному металлу, без трещин в металле шва и снижения пластичности в околошовной зоне. При этом металлы шва и околошовной зоны должны быть стойкими к переходу в хрупкое состояние при температуре эксплуатации конструкции и наличии концентраторов напряжений, обусловленных формой сварного узла.

Свариваемость материала оценивается посредством сравнения его свойств со свойствами ранее применявшихся материалов или основного металла. Свариваемость признают удовлетворительной, если результаты испытаний различных свойств сварного соединения соответствует нормативам, установленным техническими условиями на данную продукцию.

Стойкость металла сварного соединения к образованию горячих трещин — это наиболее важный показатель свариваемости, так как при сварке сплавов с широким температурным интервалом кристаллизации под действием возникающих при затвердевании растягивающих напряжений возможно появление горячих трещин, являющихся весьма серьезным дефектом.

Стойкость металла сварного соединения к образованию холодных трещин — это также очень важный показатель свариваемости, поскольку под действием сварочного нагрева изменяется структура основного металла. При этом в околошовной зоне закаливаемых сплавов в результате фазовых превращений образуются хрупкие структуры типа мартенситных, что может привести к появлению холодных трещин.

Процессы, происходящие в металле сварного соединения, могут вызвать хрупкие разрушения сварной конструкции. Причинами таких разрушений могут быть конструктивные недостатки, наличие макроскопических концентраторов напряжений, дефектов сварных соединений (раковин, пор, шлаковых включений, подрезов по краю швов), микротрещин и полостей.

Склонность металла сварного соединения к хрупкому разрушению — это также достаточно важный показатель свариваемости. Оценивают ее посредством специальных испытаний по сравнению со склонностью к хрупкому разрушению основного металла, зоны термического влияния и металла сварного шва. Считается, что лучшей свариваемостью обладают те металлы, сварные соединения которых не отличаются по склонности к хрупкому разрушению от основного металла.

Методы определения показателей свариваемости материалов подразделяются на прямые — при использовании которых выполняют сварку образцов заданной формы по выбранной технологии, и косвенные — основанные на замене сварочного процесса имитирующим его процессом.

Определение стойкости металла к образованию горячих трещин. Стойкость сварного соединения металла к образования горячих трещин определяют по результатам следующих испытаний:

- машинных испытаний, основанных на принудительном деформировании образцов, подвергнутых сварочному нагреву, в температурном интервале возникновения горячих трещин;

- технологических испытаний, или сварки проб, при проведении которых условия деформирования в температурном интервале образования горячих трещин регулируют выбором формы и размеров образцов, а также последовательности выполнения сварных швов и режимов сварки.

Машинные испытания заключаются в испытаниях образцов, проплавляемых сварочной дугой, на растяжение и изгиб, а образцов, нагреваемых по сварочному циклу, — на растяжение. Для машинных испытаний применяют специальные установки.

Процедура машинных испытаний включает в себя сварку серии образцов с одновременным деформированием шва при разной скорости перемещения активного захвата и определение критической скорости деформирования, вызывающей появление горячих трещин в нескольких образцах.

Технологические испытания основываются на положении о том, что металл, в котором не возникает трещин в искусственно созданных жестких условиях (что достигается выбором форм и размеров специальных технологических проб и типов их закрепления), не должен разрушаться и в реальных изделиях. При сварке кристаллизующийся металл подвергается деформации вследствие усадки шва и формоизменения технологических проб. Специальная конструкция и технология сварки проб обусловливают повышенные темпы высокотемпературной деформации.

Технологические пробы можно условно подразделить на два класса: количественные и качественные.

К количественным относятся технологические пробы, в которых образование горячих трещин можно связать с каким-либо конструктивным параметром (размерами пробы, глубиной или расположением надрезов и др.) или параметром режима сварки (скорость, температура подогрева). Сравнив такие пробы, можно выделить сплавы с меньшим и бо́льшим сопротивлением образованию горячих трещин.

Качественные технологические пробы предусматривают выполнение сварных швов на образцах постоянной формы в строго заданной последовательности и при соблюдении определенных режимов сварки. Сопротивление металла шва образованию горячих трещин оценивают в этом случае по их наличию или отсутствию на поверхности проб и шлифов или в изломах сварных швов. Качественные пробы не позволяют оценить количественно стойкость сплавов к образованию горячих трещин и предназначены лишь для отбраковки плохо сваривающихся сплавов.

Для определения стойкости металла к образованию горячих трещин используют различные виды проб.

Составная тонколистовая проба содержит несколько пластин разной ширины, соединенных с одной стороны прихватками. Сварку производят в направлении расширения пластин. При этом в местах пересечения стыков пластин сварным швом образуются горячие трещины. Показателем стойкости металла шва к образованию горячих трещин служит минимальная (критическая) ширина пластины, при сварке которой горячие трещины не возникают: чем меньше критическая ширина пластины, тем больше стойкость металла шва.

Проба ИМЕТ из тонколистового металла представляет собой пластину с постоянными размерами и надрезом, параллельным ее короткой стороне. Пластину проплавляют вольфрамовым электродом в струе аргона или электронным лучом таким образом, чтобы ось шва проходила через вершину надреза. Вероятность появления трещины от надреза зависит от его положения на пластине: чем больше длина шва до надреза, тем выше стойкость металла шва к образованию горячих трещин.

Проба Хоулдкрофта («рыбья кость») используется для оценки сопротивления металла шва образованию горячих трещин при сварке тонких листов легированных сталей, алюминиевых и магниевых сплавов. Данная проба представляет собой пластину с боковыми прорезями увеличивающейся длины. При испытании выполняют наплавку или проплавляют пластину вольфрамовым электродом в защитном газе. Критерием оценки стойкости металла служит длина горячей трещины.

Крестовидная тонколистовая проба применяется для определения склонности к образованию горячих трещин главным образом алюминиевых и магниевых сплавов. Две прямоугольные пластины сваривают друг с другом четырьмя валиковыми швами в определенных последовательности и направлениях. Критерием наличия склонности к появлению горячих трещин служит отношение длины швов с трещинами к общей длине швов.

Кольцевая сегментная проба для испытания листов большой толщины состоит из четырех заготовок с шлифованными торцевыми поверхностями, свариваемых друг с другом с двух сторон. Размеры такой пробы после сборки составляют 90 × 90 × 25 мм. На ее верхней стороне протачивают кольцевую канавку. При испытании пробу сваривают по канавке по ходу часовой стрелки. После ее охлаждения до температуры ниже 50 °С выполняют замыкающий шов. Горячие трещины образуются в местах стыка заготовок и распространяются вдоль сварного шва. Критерием стойкости металла шва к образованию горячих трещин служит процентное отношение суммарной длины образовавшихся трещин к длине шва.

Пробу с канавками изготовляют из пластин толщиной более

40 мм. При толщине пластины менее 60 мм ее приваривают к жесткой плите по флангам швом с катетом 20 мм, а канавки располагают с шагом 100 мм. При толщине пластины более 60 мм канавки выполняют с двух сторон образца, а пластины сваривают по канавкам с минимальной скоростью. Склонность к образованию горячих трещин в этом случае определяют по отношению суммарной длины образовавшихся трещин или их площади соответственно к длине или площади поперечного сечения шва, а также по коэффициенту периодичности — числу трещин на единице длины шва. При отсутствии горячих трещин в швах, выполненных на рекомендованных для анализа режимах сварки, переходят к сварке более узких образцов либо к сварке с повышенной скоростью.

Способы оценки склонности металла к образованию холодных трещин. Все способы оценки склонности (стойкости, сопротивления) металла сварного соединения к образованию холодных трещин подразделяются следующим образом. По операции оценки различают косвенные и прямые способы, по форме представления показателей — количественные, полуколичественные и качественные, по варианту использования результатов оценки — сравнительные и прикладные.

Косвенные способы позволяют оценить склонность сварного соединения к образованию холодных трещин посредством расчета без непосредственного испытания материалов.

Прямые способы оценки склонности к образованию холодных трещин предусматривают сварку технологических проб и проведение специализированных испытаний сварных соединений или основного материала, подлежащего сварке, в условиях, имитирующих сварочные.

Количественные способы оценки склонности к образованию холодных трещин обеспечивают получение числового значения показателя, связанного с изменением одного из факторов, обеспечивающих контроль этого процесса.

Качественные способы не обеспечивают количественной оценки склонности к образованию холодных трещин и по существу служат для отбраковки материалов.

Способы оценки, которые могут использоваться только для сопоставления материалов и технологических вариантов сварки в целях выбора лучших из них, относятся к сравнительным.

Способы, позволяющие оценить стойкость реальных сварных конструкций к образованию холодных трещин, относятся к прикладным.

По тем же признакам подразделяются и технологические пробы. Пробы отраслевого назначения, или прикладные, позволяют оценить склонность материалов к образованию холодных трещин в условиях, максимально приближенных к технологическим и климатическим условиям изготовления реальных сварных конструкций.

Проба «Геккен» представляет собой плоский прямоугольный образец толщиной 12 … 40 мм, имеющий в центре продольную прорезь с V-образной разделкой. Этот образец заваривается в свободном состоянии и затем выдерживается в течение 20 ч. Сварку выполняют вручную покрытыми электродами, под флюсом или в защитных газах. При этом трещины образуются в корневой части сварного соединения. Обязательное условие пробы — наличие в корне шва непровара, служащего концентратором напряжений. Количественным показателем стойкости к образованию холодных трещин в этом случае могут служить процентное отношение суммарной длины трещин к длине шва; процентное отношение площади трещин к площади сечения шва, температура подогрева, при которой не образуются трещины.

Крестовая проба состоит из трех пластин, собранных в крестовидное соединение. Все поверхности касания этих пластин предварительно шлифуются для обеспечения хорошего контакта. На пробе выполняют четыре угловых шва длиной 160 мм в определенной последовательности. Температура пробы перед сваркой очередного шва не должна превышать (28 ± 3)°С. Через 48 ч после сварки для снятия напряжений производится двухчасовой отжиг пробы при температуре 595 … 650 °С. Пробу разрезают на поперечные темплеты для изготовления микрошлифов и выявления трещин в околошовной зоне. Результаты испытаний считаются удовлетворительными, если на двух первых темплетах не обнаружено ни одной трещины.

Лихайская модифицированная проба состоит из образцов с прорезями, завариваемыми на разных режимах при различных температурах предварительного подогрева. При этом начало и концы прорезей образцов (по 2 … 3 мм) оставляют незаплавленными. Наличие трещин на поверхности сварного соединения, в корне шва и поперечном сечении выявляют через 24 ч после окончания сварки. Для оценки склонности материала к образованию холодных трещин определяют процентную долю разрушений сварных соединений в зависимости от скорости охлаждения металла с температурой 300 °С или от продолжительности его охлаждения в температурном интервале 800 … 300 °С. Скорость охлаждения, при превышении которой разрушение швов заметно усиливается, принимается в качестве критерия оценки сопротивления материала образованию холодных трещин. Также оценку можно производить и по критическому времени охлаждения материала или по минимальной температуре предварительного нагрева, необходимой для устранения холодных трещин.

Оценка влияния термического цикла сварки на изменение структуры и свойств свариваемых металлов. Предварительную оценку в этом случае выполняют по методикам, предусматривающим нагрев и охлаждение образцов по программе с заданными скоростями и механические испытания на любом этапе термической обработки. Такие испытания позволяют имитировать сварочные термические циклы любого участка сварного соединения и выявлять их воздействие на структуру и свойства металла. Для этой же цели используют и специальные технологические пробы, например валиковую. Для такой пробы на пластины металла толщиной 14 … 30 мм наплавляют валики на режимах с разной погонной энергией. Из пластин вырезают поперечные образцы для определения структуры и твердости, а также для испытаний на ударный и статический изгиб.

Расчетная оценка свариваемости конструкционных сталей по химическому составу выполняется следующим образом. Технологическая свариваемость металлов и их сплавов зависит от ряда факторов: их химической активности, степени легирования, содержания примесей и особенностей структуры. Чем выше химическая активность металла, тем больше его склонность к взаимодействию с окружающей средой и в первую очередь к окислению, а следовательно, требуется более эффективная его защита и металлургическая обработка при сварке. Защита расплавленных сталей и сплавов на основе железа от взаимодействия с воздухом обеспечивается с помощью электродных покрытий, флюсов и инертных газов.

Наибольшее влияние на свариваемость сталей оказывает углерод: при увеличении содержания углерода и ряда других легирующих элементов их свариваемость ухудшается.

Ориентировочным количественным показателем свариваемости стали является эквивалент углерода, рассчитываемый по формуле

Сэкв = С + Мn/6 + Si/24 (1)

в которой содержание углерода и легирующих элементов выражено в процентах.

В зависимости от эквивалента углерода (и связанной с этой величиной склонности материала к закалке и образованию трещин) все конструкционные стали подразделяются на четыре группы соответственно с хорошей, удовлетворительной, ограниченной и плохой свариваемостью.

Стали с Сэкв = 0,25 … 0,35 % свариваются удовлетворительно. Они не склонны к образованию холодных трещин при правильном выборе режимов сварки, однако в ряде случаев необходим их подогрев.

Стали с Сэкв = 0,36 … 0,45 % свариваются ограниченно с образованием трещин. Возможность регулирования сопротивления этих сталей образованию трещин посредством изменения режимов сварки ограничена, а следовательно, требуется их подогрев.

Стали с Сэкв > 0,45 % плохо свариваются. Они весьма склонны к закалке и возникновению холодных трещин. При сварке необходим их подогрев и применение специальных технологических приемов, а после сварки требуется термическая обработка.

Свариваемость сталей

Свариваемостью называется свойство металла (или другого материала) образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия (ГОСТ 2601).

Свариваемость различных металлов и их сплавов существенно отличается.

Степень свариваемости оценивают изменением свойств сварного соединения по отношению к основному металлу. Степень свариваемости сплава тем выше, чем больше способов сварки и режимов при каждом способе можно применить. Примером хорошей свариваемости является малоуглеродистая сталь.

Под технологической свариваемостью понимают отношение металла к конкретному способу сварки и режиму.

Физическая свариваемость определяется процессами, протекающими в зоне сплавления свариваемых металлов, по завершении которых образуется неразъемное сварное соединение. Все однородные металлы обладают физической свариваемостью. Свойства разнородных металлов зачастую препятствуют протеканию необходимых физико-механических процессов в зоне сплавления. В этом случае металлы не обладают физической свариваемостью.

Влияние элементов, содержащихся в сталях, на их свариваемость

Углерод. Малоуглеродистые стали хорошо свариваются всеми видами сварки. С увеличением содержания углерода в стали повышается твердость и снижается пластичность. Металл в сварном соединении закаливается, и образуются трещины. В результате интенсивного окисления углерода при сварке образуется значительное количество газовых пор.

Марганец. В количестве 0,3…0,8 % марганец не ухудшает свариваемость стали. Является хорошим раскислителем и способствует уменьшению содержания кислорода в стали. При содержании марганца 1,5…2,5 % свариваемость ухудшается и возможно появление трещин из-за увеличения твердости стали и образования закалочных структур.

Кремний. Содержание кремния в углеродистых сталях незначительно (0,03…0,35 %). Кремний вводят как раскислитель, и при содержании до 1 % он не влияет на свариваемость. С увеличением содержания кремния более 1 % свариваемость ухудшается, так как образуются тугоплавкие окислы, которые приводят к появлению шлаковых включений. Металл сварного шва имеет повышенные прочность, твердость и хрупкость.

Хром. В углеродистых сталях содержание хрома не превышает 0,25 % и в таком количестве его влияние на свариваемость не значительно. Конструкционные стали типа 15Х, 20Х, 30Х, 40Х содержат от 0,7 до 1,1 % хрома. При таком содержании хрома твердость увеличивается, а свариваемость ухудшается, особенно с увеличением содержания углерода. Стали, содержащие значительное количество хрома (Х5, 1X13, Х17) имеют самую плохую свариваемость. При сварке образуются тугоплавкие окислы, снижается химическая стойкость стали и образуются закалочные структуры.

Никель. Никель повышает прочность и пластичность металла сварного соединения и не ухудшает свариваемость.

Молибден. В теплоустойчивых сталях содержание молибдена составляет 0,2…0,8 %, а в специальных сталях, предназначенных для работы при высоких температурах, увеличивается до 2…3 %. Молибден значительно повышает прочность и ударную вязкость стали, но вызывает склонность к образованию трещин, как в самом шве, так и в переходной зоне.

Ванадий. Ванадий повышает прочность сталей. Содержание его в инструментальных и штамповых сталях достигает 1,5 %. Ванадий ухудшает свариваемость, так как способен сильно окисляться и при сварке необходимо вводить в зону плавления активные раскислители.

Вольфрам. Содержание вольфрама в специальных (инструментальных и штамповых) сталях составляет до 2 %. Стали с содержанием вольфрама имеют значительную твердость и прочность при высоких температурах. Вольфрам ухудшает свариваемость, сильно окисляется и поэтому сварка требует особых приемов.

Титан и ниобий. Титан и ниобий улучшают свариваемость стали. При сварке высоколегированных хромистых и хромоникелевых сталей углерод взаимодействует с хромом и образуются карбиды хрома. Это приводит к уменьшению содержания хрома по границам зерен, образованию межкристаллитной коррозии и разрушению сварных швов. При введении в стали титана или ниобия в количестве 0,5…1 % происходит их взаимодействие с углеродом, что препятствует образованию карбидов хрома.

Медь. В сталях, используемых для ответственных конструкций, содержание меди составляет 0,3…0,8 %. Медь улучшает свариваемость, повышает прочность, пластические свойства, ударную вязкость и коррозионную стойкость сталей.

Сера. Повышенное содержание серы приводит при сварке к образованию горячих трещин. Наибольшее допускаемое содержание серы до 0,06 %.

Фосфор. Повышенное содержание фосфора ухудшает свариваемость, так как вызывает при сварке появление холодных трещин. Допускается содержание фосфора в углеродистых сталях не более 0,08 %.

Кислород. Кислород ухудшает свариваемость стали, снижая ее механические свойства – прочность, пластичность, ударную вязкость.

Азот. Азот из окружающего воздуха при охлаждении сварочной ванны образует нитриды железа, которые повышают прочность и твердость стали и значительно снижают пластичность.

Водород. Водород попадает в сварочную ванну из влаги и коррозии на поверхности металла, скапливается в отдельных местах сварного шва, образует газовые пузырьки, вызывает появление пористости и мелких трещин.

Классификация сталей по свариваемости

Свариваемость сталей оценивается такими признаками как склонность к образованию трещин и механические свойства сварного соединения.

Количественной характеристикой свариваемости стали является эквивалентное содержание углерода Сэк, которое определяют по формуле

Сэк = С + (Мn/6) + [(Cr + Mo +V)/5 + (Ni + Cu)/15] ,

где С – содержание углерода, %;

Мn, Cr, Mo, V, Ni, Cu – содержание легирующих элементов (марганец, хром, молибден, ванадий, никель, медь), %.

Наибольшее влияние на свариваемость стали оказывает количество содержащегося в ней углерода и легирующих компонентов.

Стали по свариваемости делят на четыре группы: хорошо сваривающиеся стали, удовлетворительно сваривающиеся, ограниченно сваривающиеся и плохо сваривающиеся стали.

К первой группе относятся стали, сварку которых выполняют по обычной технологии без подогрева. Возможно применение термообработки для снятия внутренних напряжений.

Ко второй группе относятся стали, у которых при сварке в нормальных условиях, как правило, трещин не образуется. Для сварки сталей этой группы имеются ограничения по толщине свариваемого изделия и температуре окружающей среды.

К третьей группе относятся стали, склонные в обычных условиях сварки к образованию трещин. При сварке их предварительно подвергают термообработке и подогревают. Кроме того, большинство сталей, входящих в эту группу, подвергают термообработке после сварки.

К четвертой группе относятся стали, наиболее трудно поддающиеся сварке и склонные к образованию трещин. Эти стали свариваются ограниченно, поэтому сварку их выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой.

В табл. 1 приведена свариваемость и условия сварки сталей различных видов и марок.

Свариваемость металлов

Свариваемостью называется свойство или сочетание свойств металлов образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость — свойство материалов давать монолитное соединение с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость — технологическая характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами

Свариваемость металла зависит от его химических и

физических свойств, кристаллической решетки, степени легирования, наличия примесей и других факторов.

Назовем основные показатели свариваемости металлов и их сплавов:

• окисляемость при сварочном нагреве, зависящая от химической активности металла;

• чувствительность к тепловому воздействию сварки, которая характеризуется склонностью металла к росту зерна, структурными и фазовыми изменениями в шве и зоне термического влияния, изменением прочностных и пластических свойств;

• сопротивляемость образованию горячих трещин;

• сопротивляемость образованию холодных трещин при сварке;

• чувствительность к образованию пор;

• соответствие свойств сварного соединения заданным эксплуатационным требованиям.

Кроме перечисленных основных показателей свариваемости имеются еще показатели, от которых зависит качество сварных соединений. К ним относят качество формирования сварного шва, величину собственных напряжений, величину деформаций и коробления свариваемых материалов и изделий. 1

Окисляемость металла при сварке определяется химическими свойствами свариваемого материала. Чем химически активнее металл, тем больше его склонность к окислению и тем выше должно быть качество защиты при сварке. Это особенно наглядно видно на примере железоуглеродистых сплавов. Свариваемость углеродистой стали изменяется в зависимости от содержания основных примесей. Углерод является наиболее важным элементом в составе стали, определяющим почти все основные ее свойства в процессе обработки, в том числе и свариваемость..

Низкоуглеродистые и среднеуглеродистые стали свариваются хорошо. Стали, содержащие С >0,35%, свариваются хуже. С увеличением содержания углерода свариваемость стали ухудшается. В околошовных зонах появляются закалочные структуры и трещины, а шов получается пористым.

Марганца в стали содержится обычно 0,3—0,8%, что не затрудняет сварку стали. Однако при повышенном содержании марганца (1,8—2,5%) прочность, твердость и закаливаемость стали возрастают, и это способствует образованию трещин. При сварке высокомарганцовистых сталей (11—16% Мп) происходит выгорание марганца, если не принять меры по его восполнению через электродное покрытие, флюсы и др.

Хром увеличивает прочность стали, повышает ее устойчивость против коррозии и длительного воздействия высоких температур. Однако с увеличением содержания хрома возрастает закаливаемость сталбй и ухудшается их свариваемость.

Никель повышает прочность, пластичность и коррозионную стойкость стали, улучшает свариваемость. Однако при сварке требуется защита от воздействия кислорода воздуха во избежание выгорания никеля.

Титан повышает прочность, ударную вязкость стали, улучшает ее свариваемость, способствует измельчению зерен при кристаллизации металла. При сварке связывает углерод, препятствуя образованию карбидов хрома по границам зерен и возникновению межкристаллитной коррозии металла сварного соединения хромсодержащих сталей.

Кремний содержится в обычной углеродистой стали в пределах 0,02—0,3% и существенного влияния на свариваемость не оказывает. При повышенном содержании (0,8—1,5%) кремний затрудняет сварку, так как придает стали жидкотекучесть и образует тугоплавкие окислы и шлаки.

Сера является самой вредной примесью стали. Содержание серы в стали допускается не более 0,05 %. Сера образует в металле сернистое железо, которое имеет более низкую температуру плавления, чем сталь, и плохо растворяется в расплавленной стали. При кристаллизации стали сернистое железо располагается между кристаллами металла шва и способствует образованию трещин.

Фосфор является также вредной примесью стали. Содержание фосфора в стали доходит до 0,05 %. Фосфор ухудшает свариваемость стали, так как образует хрупкое фосфористое железо, придает стали хладноломкость.

Свариваемость стали принято оценивать по следующим показателям:

• склонности металла шва к образованию горячих и холодных трещин;

• склонности к изменению структуры в околошовной зоне и к образованию закалочных структур;

• физикомеханическим качествам сварочного соединения;

• соответствию специальных свойств сварного соединения техническим условиям.

Для определения свариваемости применяют два основных метода. По первому методу изготовляют образцы, на которые наплавляются по одному валику. Обработанные и протравленные образцы подвергают макро - и микроисследованиям, а затем механическим испытаниям на загиб и ударную вязкость. Результаты исследования позволяют не только оценить свариваемость стали, но и установить оптимальные режимы сварки.

Сталь считается сваривающейся хорошо, если трещины отсутствуют; удовлетворительно, если трещины образуются при охлаждении водой, но отсутствуют при охлаждении воздухом; ограниченно, если сталь для предупреждения образования трещин требует предварительного подогрева до 100— 150°С и охлаждения на воздухе. Плохо сваривающиеся стали требуют предварительного подогрева до 300°С и выше.

Углеродистые стали по свариваемости можно условно подразделить на следующие группы: хорошо сваривающиеся стали — СтО, Ст1, Ст2, СтЗ, Ст4 (ГОСТ 380—88); 08, 10, 15, 20, 25 (ГОСТ 1050—88); удовлетворительно сваривающиеся стали — Ст5 (ГОСТ 380—88); 30, 35 (ГОСТ 1050— 88); ограниченно сваривающиеся стали — Стб, Ст7 (ГОСТ 380—88); 40, 45, 50 (ГОСТ 1050—88); плохо сваривающиеся стали — 60Г, 65Г, 70Г, 70, 75, 80, 85.

В сварных строительных конструкциях используются главным образом стали первой группы. Стали СтО, Ст1, Ст2, СтЗ, Ст4, Ст5 применяют при изготовлении строительных конструкций, арматуры, горячекатаных и сварных труб с прямым и спиральным швами. Из стали СтЗ изготовляют бункера, резервуары, газгольдеры, подкрановые балки, конструкции доменного комплекса, балки перекрытий. Стали 10, 15, 20 и 25 используют для производства горячекатаных труб. Эти стали хорошо поддаются сварке и образуют сварной шов без хрупких структур и пористости.

Как правило, чем выше прочность свариваемого материала и больше стенень его легирования, тем чувствительнее материал к термическому циклу сварки и сложнее технология его сварки.

Чувствительность металла к тепловому воздействию сварки оценивают по свойствам различных зон соединений и, сварных соединений в целом при статических, динамических и вибрационных испытаниях (растяжение, изгиб, определение твердости, определение перехода металла в хрупкое состояние и др.), а также по результатам металло

графических исследований в зависимости от применяемых видов и режимов сварки.

Сопротивляемость металла образованию трещин при сварке: при сварке могут возникать горячие и холодные трещины в металле шва и в околошовной зоне.

Горячие трещины — хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии.

При кристаллизации жидкий металл шва сначала переходит в жидкотвердое, а затем в твердожидкое и, наконец, в твердое состояние. В твердожидком состоянии образуется скелет из кристаллитов затвердевшего металла (твердой фазы), в промежутках которого находится жидкий металл, который в таком состоянии обладает очень низкими пластичностью и прочностью.

Усадка шва и линейное сокращение нагретого металла в сварном соединении при охлаждении могут привести к образованию горячих трещин. Горячие трещины могут образовываться как вдоль, так и поперек шва.

Для оценки свариваемости металлов по сопротивляемости горячим трещинам применяют два основных вида испытаний — сварку технологических проб и машинные способы испытаний.

В технологических пробах сваривают узел или образец заданной жесткости. Пригодность материала, электродов, режимов сварки оценивают по появлению трещины и ее длине.

При машинных методах испытаний растягивают или изгибают образец во время сварки. Стойкость материалов оценивают по критической величине или скорости деформирования, при которых возникает трещина. Для предотвращения горячих трещин необходимо правильно выбирать присадочный материал и технологию сварки.

Холодные трещины — локальные межкристаллические разрушения, образующиеся в сварных соединениях преимущественно при нормальной температуре, а также при температурах ниже 200° С. Причины возникновения холодных трещин при сварке следующие:

• охрупчивание металла вследствие закалочных процессов при быстром его охлаждении;

• остаточные напряжения, возникающие в сварных соединениях;

• повышенное содержание водорода в сварных швах, который усиливает неблагоприятное действие первых двух главных причин.

Для 'оценки свариваемости металлов по сопротивляемости холодным трещинам применяют, как и при оценке сопротивляемости горячим трещинам, два вида испытаний — технологические пробы ц методы количественной оценки с приложением к образцам внешней постоянной механической нагрузки.

Преимуществом технологических проб является возможность моделировать технологию сварки и, следовательно, судить о сопротивляемости образованию трещин в условиях, близких к реальным. Проба представляет собой жесткое сварное соединение. Стойкость материала оценивают качественно по наличию или отсутствию трещин.

Существует много технологических проб, в которых имитируют жесткие узлы сварных конструкций. Пробы дают только качественный ответ: образуется или не образуется трещина.

Количественным критерием оценки сопротивляемости сварного соединения образованию холодных трещин являются минимальные внешние напряжения, при которых начинают возникать холодные трещины при выдержке образцов под нагрузкой, прикладываемой сразу же после сварки. Внешние нагрузки воспроизводят воздействие на ме

талл собственных сварочных и усадочных напряжений, которые постоянно действуют сразу после сварки при хранении и эксплуатации конструкции.

Методы борьбы с холодными трещинами основываются на уменьшении степени подкалки металла, снятии остаточных напряжений, ограничении содержания водорода. Наиболее эффективным средством для этого является подогрев металла перед сваркой и замедленное охлаждение после сварки.

Необходимость подогрева и замедленного охлаждения металла сварного шва можно оценить по эквивалентному содержанию углерода Сэкв, учитывающему химический состав свариваемого металла;

где С — содержание углерода в сотых долях %;

Mn, Ni, Cr, Mo, V - в %.

По величине Сэкв все стали можно разделить условно на четыре группы;

2. Сэкв = 0,25—0,35. Удовлетворительно сваривающиеся стали, которые допускают сварку без появления трещин в нормальных производственных условиях, т. е. при окружающей температуре выше 0°С, отсутствии ветра

3. Сэкв = 0,35—0,45. Ограниченно сваривающиеся стали, которые склонны к образованию трещин при сварке в обычных условиях. При сварке таких сталей необходим предварительный подогрев до 100—200°С. Большинство сталей этой группы подвергают термообработке и после сварки.

4. Скв > 0,45. Такие стали склонны к образованию холодных трещин при сварке. Их можно сваривать только с предварительным подогревом, подогревом в процессе сварки и последующей термообработкой.

Температуру предварительного подогрева можно рассчитать по формуле

Т = 350 v'Co6-0,25 , где Со6 — общий эквивалент углерода.

S — толщина свариваемого металла, мм.

Поры в сварных швах возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры представляют собой заполненные газом полости в швах, имеющие округлую, вытянутую или более сложные формы. Поры могут располагаться по оси шва, его сечению или вблизи границы сплавления. Они могут выходить или не выходить на поверхность, располагаться цепочкой, отдельными группами или одиночно, могут быть микроскопическими и крупными (до 4—6 мм в поперечнике). Причины возникновения пор следующие:

• выделение водорода, азота и окиси углерода в результате химических реакций;

• различная растворимость газов в расплавленном и твердом металле;

• захват пузырьков газа при кристаллизации сварочной ванны.

Для уменьшения пористости необходима тщательная подготовка основного и присадочного материалов под сварку (очистка от ржавчины, масла, влаги, прокалка и т. д.), на

дежная защита зоны сварки от воздуха, введение в сварочную ванну раскислителей (из основного металла, сварочной проволоки, покрытия, флюса), соблюдение режимов сварки.

Наряду с порами однородность металла шва нарушают шлаковые включения. Шлаковые включения связаны с тугоплавкостью, повышенной вязкостью и высокой плотностью шлаков, плохой зачисткой поверхности кромок и отдельных слоев при многослойной сварке, затеканием шлака в зазоры между свариваемыми кромками и в места подрезов. Помимо шлаковых включений в шве могут быть микроскопические оксидные, сульфидные, нитридные, фосфорсодержащие включения, которые ухудшают свойства сварного шва.

Технология сварки (вид сварки, сварочные материалы, техника сварки) выбирается в зависимости от основного показателя свариваемости (или сочетаний нескольких показателей) для каждого конкретного материала.

Читайте также: