Технология газопламенного напыления металла

Обновлено: 18.05.2024

Газотермическое напыление: суть технологии и сферы применения. Эксплуатационные свойства защитного покрытия. Основные источники тепла для газотермического напыления. Различия методов. Подготовка поверхности. Преимущества технологии. Используемое оборудование.

Газотермическое напыление – это технология нанесения специального покрытия на поверхность. Этим термином обозначают все процессы, связанные с обработкой заготовок материалами, которые не подвержены распаду под воздействием высокой температуры. Чаще всего процедуре модификации поверхности подвергают изделия из металла, пластика или бумаги.

Технология относится к категории энергосберегающих: масса нанесенного покрытия редко превышает десятые доли процента. По этой причине оборудование для газотермического напыления – непременный атрибут металлообрабатывающих предприятий, а также ремонтных цехов крупных объектов промышленности.

Сущность и назначение газотермического напыления

Сущность газотермического напыления покрытий заключается в использовании специальных материалов, которые поставляют в виде порошка, проволоки или прутков. Заготовку подают в высокотемпературную зону и нагревают до пластичного или жидкого состояния. Затем в камеру под большим давлением поступает газ: это может быть обычный воздух или особый состав в зависимости от требований к нанесенному покрытию и типа используемого оборудования. Его функция заключается в распылении основного материала на предварительно подготовленную поверхность. При взаимодействии с обрабатываемым изделием частицы, уровень нагрева которых близок к порогу плавления, деформируются и заполняют все поры и неровности заготовки. Так с помощью температуры и давления создается защитный слой, обладающий высокими эксплуатационными характеристиками.

Принцип действия оборудования основан на переносе расплавленного материала на подготовленную поверхность. Здесь можно увидеть сходство со сваркой. Ключевое отличие заключается в назначении процесса. Сварка призвана создать неразрывное соединение отдельных элементов, тогда как цель газотермического напыления – защитить поверхность от коррозии и других вредных факторов.

Качественное покрытие, устойчивое к внешним воздействиям, всегда востребовано на металлообрабатывающих предприятиях. С помощью рассматриваемой технологии можно снизить или полностью исключить негативное влияние следующих процессов:

- изнашивания;

- эрозии;

- коррозии (в том числе и высокотемпературной).

В зависимости от типа используемых материалов газотермическую металлизацию с успехом применяют для создания термических барьеров, получения электроизоляционного слоя или экранирования поверхности от воздействия продуктов распада радиоактивных элементов.

Стремительное развитие технологии привело к тому, что с ее помощью была реализована возможность получения слоя с биологически активными свойствами для искусственного выращивания органов.

Газотермическое напыление включает в себя следующие методы модификации поверхности, которые различаются источниками тепла:

- газопламенный;

- детонационный;

- плазменный;

- напыление с оплавлением;

- электродуговую металлизацию.

- Тип энергии. Технологии могут использовать электричество или тепло, которое образуется в процессе горения газов.

- Вид материала. Современное оборудование использует порошковые, стержневые или комбинированные методы напыления.

- Степень защиты. Процесс может протекать в любых условиях, включая обработку в герметичных камерах с пониженным давлением.

- Уровень автоматизации. Существует множество станков различной степени механизации. Например, при ручном режиме работы сопло перемещается оператором, а параметры потока распыляемого материала регулируются автоматически.

Особенности подготовки поверхности

От надежности сцепления защитного слоя с основной поверхностью зависят его долговечность и качественные характеристики. Кроме того, важную роль играют вид напыляемого материала и режим обработки.

Идеально подготовленная поверхность должна обладать незначительными дефектами, которые повысят адгезию защитного слоя. Для достижения оптимального результата обычно прибегают к следующим методам:

- к абразивной обработке;

- механическому воздействию;

- накатке.

Для повышения сцепления специалисты рекомендуют выполнить напыление специальным экзотермическим порошком.

Преимущества технологии

- Газотермическое напыление – универсальная технология. С ее помощью можно нанести покрытие без ограничений по размеру конструкции и температуре плавления. Толщина защитного слоя варьируется в пределах от 0,1 до 15 мм.

- По сравнению с другими методами модификации технология относится к экологически чистым процессам.

- Назначение покрытия с легкостью меняют путем изменения состава порошка.

- Процедура характеризуется низким температурным воздействием на обрабатываемое изделие. Благодаря этому изделие не подвержено изменениям структуры под действием тепловой энергии.

- Особенности технологии позволяют выполнять многократную обработку одного элемента в случае его износа.

Применяемое оборудование

Характеристики и специфика оборудования для газотермической модификации зависят от источника тепловой энергии. Например, современный комплекс для металлизации поверхности методом электродугового напыления состоит из следующих узлов:

- линии механизированной подачи;

- дробеструйной установки;

- камеры для нанесения защитного слоя;

- системы фильтрации воздуха;

- погрузочно-разгрузочного механизма.

Источник тока располагается в соседнем помещении или на расстоянии не менее 10 метров от установки для металлизации.

Газотермическое напыление – стремительно развивающаяся технология модификации поверхности. Она востребована во многих отраслях промышленности, которые связаны с обработкой металлов. Немаловажным преимуществом является экологическая чистота: толчок к развитию во многом связан с ограничением гальванического хромирования и других методов, которые характеризуются загрязнением атмосферы.

Какой метод газотермического напыления вы считаете самым перспективным? Напишите ваше мнение в блоке комментариев.

Сущность и задачи газодинамического напыления

Газодинамическое напыление металла: цель, назначение, разновидности технологии. Преимущества и недостатки метода. Область применения. Оборудование и особенности применения холодного напыления.

Газодинамическое напыление металла выполняется с целью придания поверхностям металлических и неметаллических изделий необходимых свойств. Это может быть повышение электро- и теплопроводности, прочности, защита от воздействия коррозионных процессов, восстановление геометрических размеров и т. д. При этом в зависимости от конкретной задачи, зависящей от металла изделия, подбирается необходимое оборудование, расходные материалы и технология выполнения напыления. Чаще всего поверхности подлежат металлизации, при этом наносимое покрытие имеет высокую адгезию с материалом, на которую оно наносится, а изделие получается механически прочным. Напыляться могут чисто металлические порошки или смеси, в состав которых, помимо металлической составляющей, вводится керамический порошок в определенных количествах. Это значительно удешевляет технологию получения порошкового покрытия и не сказывается на его свойствах.

Суть и назначение технологии газодинамического напыления

Сущность метода холодного газодинамического напыления заключается в нанесении и закреплении на поверхности изделия или детали твердых частиц металла или смеси материалов размером от 0,01 до 50 мкм, разогнанных до необходимой скорости в воздухе, азоте или гелии. Такой материал называют порошковым. Это частицы алюминия, олова, никеля, баббиты разных марок, смесь алюминиевого порошка с цинком. Среда, с помощью которой осуществляют перемещение материала, может быть холодной или подогреваться до температуры не выше 700 °C.

При контакте с поверхностью изделия происходит трансформация пластического типа, а энергия кинематического вида переходит в адгезионную и тепловую, что способствует получению прочного поверхностного слоя металла. Порошок может наноситься не только на металлические поверхности, но и на выполненные из бетона, стекла, керамики, камня, что значительно расширяет область применения способа создания поверхностей с особыми свойствами.

В первом случае в качестве рабочей среды, перемещающей порошковый материал размером от 5 до 50 мк, используют гелий и азот. Частицы металла, если они движутся, имеют давление больше 15 атм. Во втором случае используется сжатый воздух, который подается под давлением, не превышающим 10 атм. Различаются эти виды еще и такими показателями, как мощность подогрева и расход рабочей среды.

Этапы напыления следующие:

- подготовка поверхности изделия к напылению механическим или абразивным способом;

- нагревание рабочей среды (воздух, азот, гелий) до установленной в технологическом процессе температуры;

- подача нагретого газа в сопло оборудования вместе с порошком под необходимым давлением.

В результате порошок разгоняется в потоке до сверхзвуковых скоростей и соударяется с поверхностью детали или изделия. Происходит напыление слоя металла толщиной, величина которой зависит от температуры нагрева подаваемого газа и давления.

Подготовку поверхности изделия абразивным способом выполняют, применяя само оборудование для нанесения газодинамического напыления простой сменой параметров режима.

Область применения этого вида напыления довольно обширная. С помощью метода осуществляют герметизацию течей в емкостях и трубопроводах, ремонт деталей и отливок из легких сплавов, наносят электропроводящие, антикоррозионные и антифрикционные покрытия, устраняют механические повреждения, восстанавливают посадочные места в подшипниках.

Главные плюсы метода

- выполнение работ при любых климатических условиях (давлении, температуре, влажности);

- возможность применения оборудования стационарного и переносного типа, что в последнем случае позволяет осуществлять работы по месту их проведения;

- возможность нанесения покрытия на локальные участки (дефектные места);

- возможность создания слоев с разными свойствами;

- возможность создания слоя необходимой толщины или разных по толщине в многослойных покрытиях;

- процесс не оказывает влияния на структуру изделия, на которое наносится напыление, что является важным преимуществом;

- безопасность;

- экологичность.

К недостатку этого вида напыления относят только один факт. Слои можно наносить на пластичные металлы, такие как медь, цинк, алюминий, никель и сплавы на их основе.

Производители разных стран выпускают оборудование стационарного и переносного типа для ручного и автоматизированного нанесения покрытий разной производительности на разные металлы.

- емкости для порошка;

- системы подачи рабочей среды, включая баллон для сжатого газа и все необходимые комплектующие к нему;

- сопла (как правило, их несколько, они разной конфигурации и применяются для разных режимов напыления);

- пульта управления.

В РФ качественное оборудование для напыления газодинамическим способом выпускает центр порошкового напыления в Обнинске под товарным знаком «ДИМЕТ». Оно соответствует требованиям отечественных ГОСТов, сертифицировано и защищено патентами во многих странах, включая Россию.

Процесс ремонта детали газодинамическим напылением показан на видео:

Просим тех, кто работал с разными типами оборудования по газодинамическому напылению и разными металлами и типами порошков поделиться опытом в комментариях к тексту и рассказать, каким способом выполнялись подготовка поверхности и сам процесс напыления.

Газопламенное напыление металлов

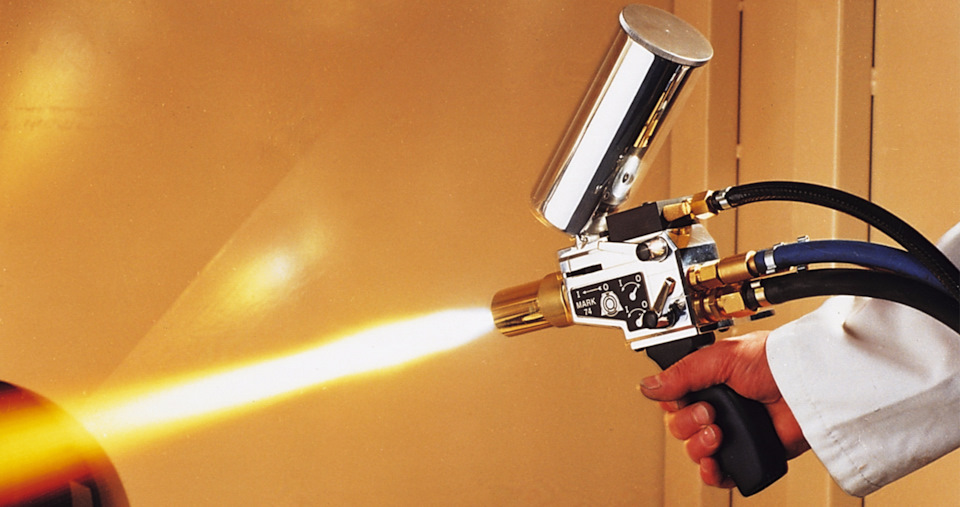

В продолжение предыдущего поста, развиваем рассказ о видах газотермических напылений. Сегодня речь пойдёт об одном из самых доступных и распространённых видах — газопламенном напылении металлов.

Технология газопламенного напыления позволяет использовать металлы, изначально находящиеся либо в виде порошка, либо в виде проволоки. Конструктивно системы различаются. В порошковых горелках металлический порошок подается из бункера (порошкового питателя), в проволочных системах металлическая проволока непрерывно подается из бухты, катушки, либо бочки.

В горелке, куда подается топливный газ, кислород и сжатый воздух, металл плавится и затем сжатым воздухом переносится на поверхность.

В силу особенностей, порошковые системы менее производительны по сравнению с проволочными, поэтому реже используются для напыления металлических порошков. Обычно их сфера применения — напыление износостойких либо жаростойких материалов на основе карбидов и оксидов металлов.

Для напыления антикоррозионных и инженерных металлических покрытий чаще используется система с подачей проволоки. Существуют две основные разновидности таких систем. В обоих случаях используется смесь из топливного газа и кислорода. Для легкоплавких металлов, таких как цинк, алюминий, баббит, некоторые цветные металлы, в качестве топливного газа используется пропан. Для тугоплавких (сталь) используется ацетилен, который обеспечивает более высокую температуру горения факела.

Мы продаем и сами используем системы газопламенного напыления производства компании Metallisation (Великобритания). Это надежные, простые системы с пневматическим приводом подачи проволоки (есть модификации с электроприводом), которые безотказно служат десятилетиями, естественно при надлежащем обслуживании). Например, в России есть система, которой уже более 40 лет и на нее до сих пор заказчик покупает у нас запчасти.

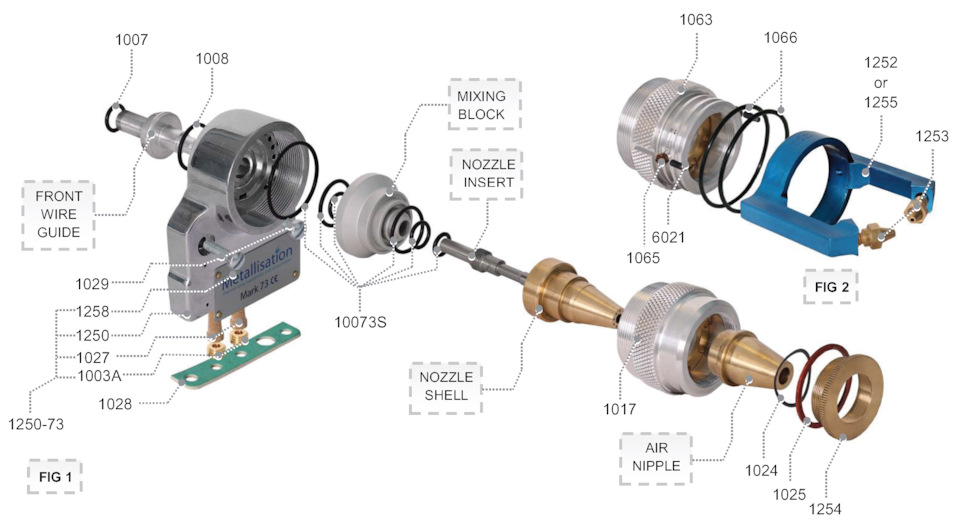

Современная система на пропане MK 73 — это комплект, состоящий из газовой консоли для подготовки и регулировки подачи газов и воздуха, непосредственно самой горелки, комплекта шлангов и размотчика для проволоки.

Горелка МК 73 позволяет работать с проволокой диаметром от 2,0 мм до 4,76 мм, обладает высокой производительностью (до 32 кг цинка в час) и высокоэффективной распылительной головкой. Достаточно сложная конструкция распылительной головки, состоящая из большого числа деталей, позволяет добиться максимальной однородности газовой смеси и точной фокусировки факела вне горелки. Это гарантирует высокую скорость расплавления металлов при отсутствии перегрева деталей горелки.

В результате, работа с такой системой максимально эффективна с точки зрения производительности и затрат на эксплуатацию. Оператор очень быстро овладевает необходимыми навыками работы с ней и ее обслуживания.

Ну а мы, как сервисная компания, с ее помощью легко и гарантированно обеспечиваем высокое качество покрытия, которое определяется стабильностью толщины и минимальной пористостью и шероховатостью.

Помимо стандартных задач, данное оборудование позволяет, например, выполнять ремонт деталей со сквозной коррозией. Вот, например, видео, демонстрирующее такую работу:

МЫ ПРЕДЛАГАЕМ УСЛУГИ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ ИХ ЦИНКА, АЛЮМИНИЯ, МЕДИ И ДРУГИХ МЕТАЛЛОВ ДЛЯ ЧАСТНЫХ ЗАКАЗЧИКОВ, АВТОМАСТЕРСКИХ И КОРПОРАТИВНЫХ КЛИЕНТОВ.

Особенности и преимущества газопламенного напыления

Газопламенное напыление: общие сведения о технологии и особенности присадочных материалов. Основные этапы технологического процесса. Выбор горючего газа. Преимущества и недостатки. Используемые установки и пистолеты при обработке металла.

Газопламенное напыление – метод нанесения специального покрытия на поверхность с целью получения дополнительных качеств. В качестве распыляемого материала используют металлические или полимерные порошки. Их нагревают до пластичного состояния с помощью пламени, которое формируется при сгорании смеси кислорода с пропаном или ацетиленом. Перенос на поверхность металла осуществляется с помощью сжатого воздуха.

Метод относится к категории газотермического напыления. По сравнению с другими способами металлизации он выгодно отличается высокой производительностью и низкой себестоимостью работ.

Общие сведения о методе газопламенного напыления

В основе метода лежит использование тепловой и кинетической энергии для повышения реставрационных, функциональных или декоративных характеристик изделия. Присадочный материал для выполнения работ выпускают в следующих формах:

Для каждого вида существует своя сфера применения. Например, для реставрации деталей машин и механизмов специалисты рекомендуют использовать порошки. В отличие от проволоки они позволяют менять состав покрытия, что способствует повышению качества напыляемого слоя.

Процедура обработки изделия состоит из следующих этапов:

- Порошок подают в зону термической обработки. Он может поступать по каналам питателя или подаваться с внешней стороны горелки.

- Под действием высокой температуры присадочный материал оплавляется, приобретая пластичные свойства.

- Газ выполняет функции переноса состава на обрабатываемую поверхность. Летящие частицы перемещаются с большой скоростью – она может достигать 160 м/с.

- Распыленный материал формирует защитный слой при взаимодействии с поверхностью.

Проволока или прутки подаются в зону термической обработки с помощью роликового механизма. Средняя величина сечения присадочного материала составляет 3 мм. При обработке больших площадей для повышения производительности допустимо использовать проволоку диаметром до 7 мм.

Существует и метод высокоскоростного газопламенного напыления, который отличается высокой скоростью подачи присадочного материала. Ввиду значительной отдачи исключена возможность обработки поверхности в ручном режиме. Все работы выполняют на автоматическом или роботизированном оборудовании.

Как было указано выше, температурная обработка осуществляется за счет тепловой энергии, которая образуется при сгорании горючего газа в кислородной среде. Наилучших результатов можно добиться при использовании ацетилена. Его температура горения варьируется в пределах 3100–3200 ºC. Для сравнения приведем аналогичные характеристики доступных заменителей:

| Вид горючего газа | Теплота сгорания, кДж/м³ | Температура пламени в кислородной среде, ºC | Расход кислорода, м³/ч |

|---|---|---|---|

| Ацетилен | 52800 | 3100-3200 | 2,5 |

| Водород | 10060 | 2100–2500 | 0,5 |

| Метан | 33520 | 2000–2700 | 2,03 |

| Пропан | 87150 | 2400–2700 | 5,15 |

| Бутан | 116480 | 2400–2700 | 6,8 |

- окислительное;

- нормальное;

- восстановительное.

Во втором случае соотношение газов паритетное. Окислительное пламя характеризуется избытком кислорода, а восстановительное – горючего вещества.

- Благодаря малому тепловому воздействию на обрабатываемую заготовку существует возможность нанесения покрытия практически на любой материал: стекло, пластик, фарфор и даже дерево или бумагу. Другие методы модификации поверхности предназначены преимущественно для изделий из металла.

- В процессе обработки заготовка не подвергается тепловой деформации и не меняет своих параметров.

- С помощью установок для газопламенного напыления можно обрабатывать заготовку различными составами. Это позволяет придавать поверхности различные свойства без замены оборудования.

- Неограниченный размер обрабатываемой площади. Другие способы металлизации ограничены различными факторами: для цементации – размером печи, для электролитического осаждения – габаритами емкости с раствором.

- Низкая себестоимость обработки. Лучше всего эффект проявляется при газопламенном напылении больших площадей.

- Большая толщина покрытия позволяет использовать метод для реставрации различных деталей. Припуск под обработку не превышает 0,7 мм.

- Простота рабочего оборудования и его мобильность дает возможность применения газопламенного напыления в труднодоступных местах. Технологическая операция также не отличается особой сложностью.

- Благодаря широкому выбору присадочных материалов можно получить изделие с заданными свойствами, не прибегая к прочим методам модификации поверхности.

Естественно, имеются и недостатки:

- Газопламенное напыление малоэффективно при обработке мелких деталей. Это связано с высоким коэффициентом расхода присадочного материала.

- Тяжелые условия производства. Для предварительной подготовки изделия выполняют пескоструйную обработку, что приводит к повышенному уровню запыленности рабочего участка.

- В процессе напыления мелкие частицы состава остаются в воздухе. По этой причине к производственным помещениям предъявляют повышенные требования по системе вентиляции.

Назначение и применение метода

Газопламенное напыление широко применяется в различных отраслях современной промышленности. С помощью технологии выполняют следующие работы:

- нанесение антикоррозийного покрытия;

- восстановление баббитового слоя подшипников;

- создание электропроводящего или электроизоляционного слоя;

- декоративная обработка различных поверхностей;

- устранение дефектов цветного и черного литья;

- ремонт деталей вращения: валов, цапф или кулачков.

Свойства поверхности зависят от типа состава. Например, для повешения жаростойкости поверхности применяют газопламенное напыление алюминиевым порошком. Такая процедура называется алитированием.

Современные производители предлагают широкий выбор установок для газопламенного напыления. В качестве примера рассмотрим устройство оборудования отечественного производства типа ППМ-10 (на фото).

Ее назначение – нанесение защитных покрытий с различными функциональными свойствами в ручном или механизированном режиме. В качестве присадочного вещества используется материал порошкового типа.

Основными узлами установки являются:

- Распылительный аппарат, который имеет внешнее сходство с пистолетом.

- Пульт управления газами.

- Камера для выполнения обработки.

- Подставки.

Для выполнения газопламенного напыления используются следующие расходные материалы:

- ацетилен;

- кислород;

- воздух, очищенный от влаги и механических включений.

Газопламенное напыление – востребованная технология, основными достоинствами которой являются высокая производительность и низкая себестоимость работ. А вы сталкивались с этим методом обработки? Как вы считаете, в какой отрасли промышленности газопламенное напыление пользуется наибольшим спросом? Напишите ваше мнение в блоке комментариев.

Часть 2 .Теория . Обработка металлических конструкций, газодинамическое (холодное ) напыление

Техобслуживание и ремонт немецких авто в СВАО: Audi, VW, Skoda, Seat, BMW, Mercedes-Benz и Volvo, Бесплатная диагностика ходовой части, подвески и тормозов ежедневно + 10% скидка на услуги сервиса!

Москва, Россия

Предисловие : На данном этапе проведения работ мне бы хотелось остановиться более подробно (прошу прощения, но будет много теории, ибо тут трудно иначе определить эффективность последующей обработки не зная о процессе ) поскольку автомобиль здесь служит больше посредником к раскрытию довольно интересного процесса по которому также существует масса не однозначных мнений, а меня в этом процессе интересовала возможность не столько антикоррозионного покрытия, сколько возможность восстановления самой поверхности при износе .

Небольшая историческая справка . Среди обширного класса методов нанесения покрытий и модификаций поверхности химических, электрохимических(гальванических), термохимических (цементация, азотирование и т.д.), физических (лазерная порошковая наплавка ) особое место занимают методы порошкового напыления (на данный момент наиболее распространенный вариант плазменное напыление ), но кроме первых двух методов любой из остальных методов предполагал, как основное условие -высокую температуру самого процесса .

Ранее предполагалось, что невозможно создать устойчивое к сдвиговым деформациям, малопористое и однородное покрытие без предварительного расплавления мелкодисперсных частиц перед подачей их в активную зону на подложку . Однако, как выяснилось -это условие оказалось совсем не обязательным )), в первые данный эффект был изучен нашими соотечественниками сибиряками (отделение РАН в г.Новосибирске ) при проведении экспериментов над механикой волн при сверхзвуковых скоростях двухфазного потока и воздействие их на предметы различной геометрической формы (исследование лопаток турбокомпрессоров ). Данное явление было обнаружено неожиданно, но учитывая перспективы не могло не захватить ученые умы . В чем же выражается перспективность такого метода, давайте разбираться . А, для начала, в качестве «противовеса» к сравниваемому методу мы возьмем из списка метод плазменного напыления и вспомним его свойства .

Хочу прежде всего выделить почему газотермические (в целом ) методы ремонта /модифицирования покрытия не столь распространены в ремонте ДВС и по-прежнему, ремонтные предприятия крайне неохотно берутся восстанавливать, например, шейки распределительных валов .

Напомню принцип -материал покрытия (порошок) нагревается и ускоряется в высокотемпературном газовом потоке и на подложку он попадает уже в расплавленном виде .Какие же недостатки имеются у такого метода ?

1. При движении порошка в таком потоке могут произойти значительные изменения его свойств (окисление, фазовые переходы, разложение )

2. Наличие самой высокотемпературной струи неминуемо приводит к локальному нагреву материала подложки (вспоминаем толщину шеек, стенок и переходов в ГБЦ современных ДВС ), что может привести к внутренним термическим напряжениям и микротрещинам в последствии .

3. Нельзя использовать мелкодисперсные порошки, обычно это частицы не менее 10 мкм, поскольку при уменьшении размеров частиц (а речь идет как понимаете о порошках не тугоплавких материалов ) они могут попросту испариться в струе .

4. Во многих случаях, наличие высоких температур не дает возможности использовать нанесение композиционных покрытий из механической смеси разных материалов .

И тут маленькое отступление для облегчения восприятия материала )) … Существует большое количество алюсиловых (никасиловых) блок- картеров (называть марки автомобилей не буду, Вы итак знаете -довольно распространенная конструкция ) в которых вместо применения, залитой описываемым сплавом стальной гильзы, используется (как раз с помощью плазменного напыления ) насыщение поверхностного слоя алюминиевого сплава(порядка 0,08 мм), например, кристаллами карбида кремния.

По идее конструкторов, такой поверхностный слой должен значительно снижать износ гильзы(воздействия излишков топлива или масляного голодания на такое покрытие я касаться не буду это тема отдельного разговора ) . Если брать практическое применение, то необходимо понимать, что такая поверхность не может быть восстановлена в условиях ремонтной мастерской, приходится после расточки гильзовать стальной /чугунной гильзой, а тут возникают вопросы к посадке ( термической напряженность), правильной геометрии (довольно тонкие стенки), правильном подборе поршневых колец, покрытия юбки поршня и т.д. и т.п.

Мысленно, пройдясь по пунктам, не трудно понять почему описываемый процесс получил «зеленый свет « и был внедрен производителями (речь идет о производителях отливок для ДВС в данном случае из которых хорошо известны два европейских флагмана отсюда и дублирование название в обозначении материала ) именно при работе с массивными блок -картерами . Но, стой же легкостью, приходит и ответ, а почему, собственно, говорят о таком высокотехнологичном ДВС — «одноразовый мотор» ))

Вывод, в целом, можно сделать очень простой — данные методы не эффективны в работе с малыми деталями или с деталями с малой толщиной переходных стенок . Скажу честно, устав в очередной раз,

искать ГБЦ из за шеек или менять очередной опорный кронштейн (VW), и ознакомившись с данным типом обработки () я был полон надежд … Однако, забегая вперед, завершилось это всего лишь антикоррозионной обработкой несущих деталей описываемого автомобиля, хотя я и встречал попытки его использования в качестве нанесения антифрикционного и износостойкого покрытия и горячего «пропагандирования « такого метода( активность которого в Ютубе, включая и создание собственных установок в противовес Димету и вызвало желание разобраться в вопросе более тщательно )) .

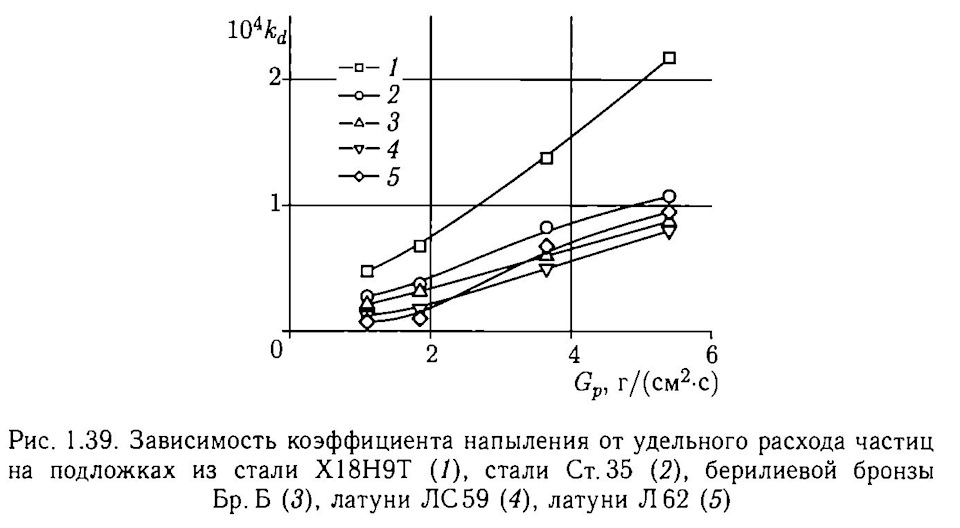

В процессе познания, изучил довольно весомый труд Клинкова, Алхимова с тов. с одноименным названием, а также разнообразные патенты доступные в сети, в попытках найти оправдание применения в ремонте ДВС выдержки из которых, опуская математические выкладки я и буду использовать далее ибо это не просто теория, но и практические исследования на результат которых, по моему мнению, и надо опираться . Я специально оставляю номера иллюстраций соответственно оригиналу . Перейдем непосредственно к процессу, итак .

Метод газодинамического напыления . Видимая простота и сложность применения .\

Надо сказать, что данный метод довольно давно поставлен на производственный поток (Обнинск, Димет -Зеленоград ), существуют аппараты для холодной порошковой обработки и выпускаются порошковые базы различных металлов или их смесей . В деле восстановления поверхностей различных наружных деталей (ручек, накладок, ободов, металлических деталей внешнего /внутреннего декора) -вещь просто незаменимая по эффективности трудозатрат, качества поверхности, и по достоинству оцененная любителями ретро техники, а также энтузиастов ее восстанавливающих . Но нас интересует ответы на конкретные вопросы . Каково качество слоя в противостоянии агрессивной среде ? Каким образом данный слой будет противостоять высоким сдвиговым деформациям при рабочих температурах ДВС ? Равномерность нанесения слоя в сложных геометрических формах? Возможно ли увеличение толщины слоя без потери прочностных и антикоррозионных свойств по отношению, скажем, к аналогичному слою созданным с помощью гальванопластики (где малая толщина слоя при высоких энергетических затратах -«ахиллесова пята « процесса ) ?

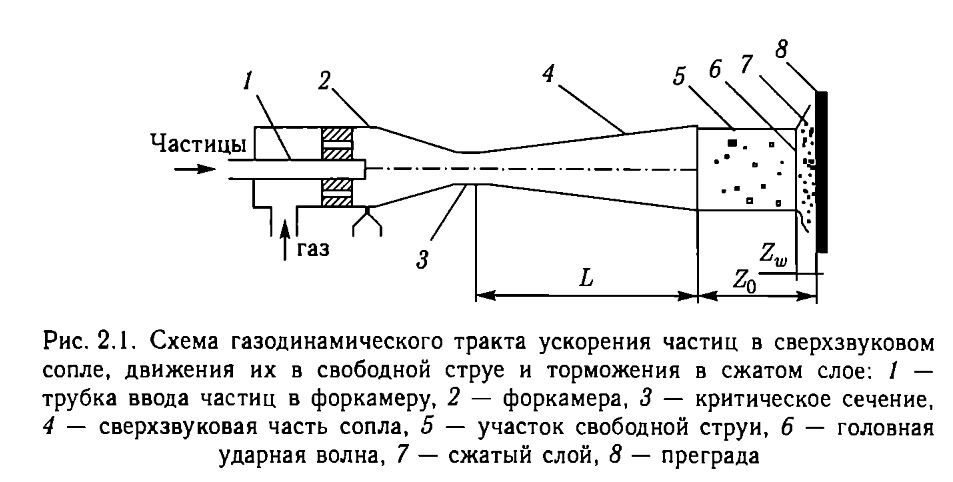

Кратко сам процесс в теории …

Важное значение имеет конструкция сопла аппарата, поскольку только при сверхвуковой скорости потока частиц возможен сам эффект напыления, при снижении скорости потока (или уменьшении концетрации частиц ) частицы свободно отражаются от подложки .( Тут интересная особенность в практическом применении, кстати, )) в виде налипания порошка внутри до критического сечения, после чего сопло .просто выбрасывается .)

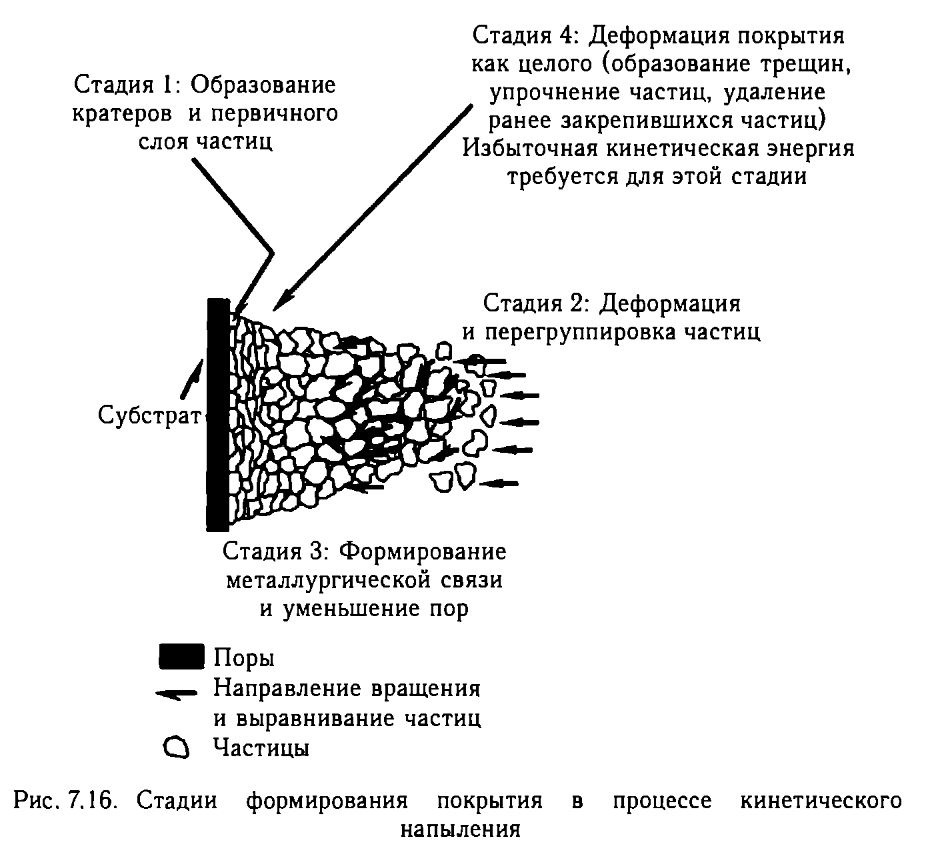

При этом, поскольку не процесса не соударения друг о друга, происходит обычная эрозия (разрушение ) подложки . Как показали испытания показатели на отрыв (в МПа) такого покрытия, микротвердость были аналогичны покрытиям полученным при газотермическом напылении .

Поперечный разрез (шлиф) покрытия показывает малую пористость и хорошую однородность такого покрытия по всей толщине слоя. Кроме этого, даже в том случае если поверхность на которое наносится такое покрытие обрабатывается по высокому классу чистоты (10) все равно после процесса имеет высокую шероховатость, что говорит о физической деформации и эрозии тела, что безусловно положительно отражается на прочностных характеристиках такого покрытия (и прежде всего нас интересует сдвиговая деформация ). В реальных условиях вместе с процессом напыления идет и процесс эрозии, просто используя избыточное количество частиц это процесс практически не заметен .

Казалось бы идеальный метод восстановления металлических поверхностей и не надо тратить больших усилий ? Увы, не все так просто … ))

Одним из положительных моментов такого метода напыления является использование разных материалов образуя смесь частиц, но о каких частицах идет речь . Экспериментальным путем было определено, что хорошее покрытие образуют элементы с октогональной решеткой, а это прежде всего металлы которые имею низкий предел прочности, так сказать легко «разупрочняются « с ростом температуры, данные элементы также объединяет показатель низкой температуры плавления, это, например, такие элементы как медь, цинк, алюминий . Материалы имеющие железо, никель содержащие материалы, различие виды пластиков, а также тугоплавкие материалы не могут образовывать хорошее покрытие, очевидно кинетической энергии при «холодной» подачи частиц на подложку не хватает для их устойчивой повторной деформации, даже такой материал как бронза (т.е. сплав из легких металлов ) тоже не подходит для этого процесса . Расход частиц при использовании различных легирующих сплавов тоже значительно возрастает …

Если же брать материалы с тэтрагональной решеткой, то приходится признавать абсолютную невозможность образования покрытия из таких материалов этим методом .Иначе говоря, различные виды керамики, кремний, твердые минералы становятся исключением из данного процесса . Учитывая, что кремний, магний широко используется наряду с медью, в изготовлении сплава деталей ДВС (головка блока цилиндров ) становится невозможным подобрать идентичный состав .Другими словами напылить алюминий или медь, или даже смесь из них на поверхность детали можно, но обладать теми же качествами ( а следовательно и ресурсом ), что и прежняя поверхность (например пресловутые шейки распределительного вала ) она не будет . Хорошо, допустим, это временное решение, чего уж греха таить . Есть определенная категория водителей, которые с удовольствием напылили бы шейку алюминием, для кратковременного восстановления давления масла например, и продали бы машину)) . Однако есть другие факторы, вспомним, детали подшипников всегда образуют криволинейную поверхность с малым радиусом в поперечном сечении …

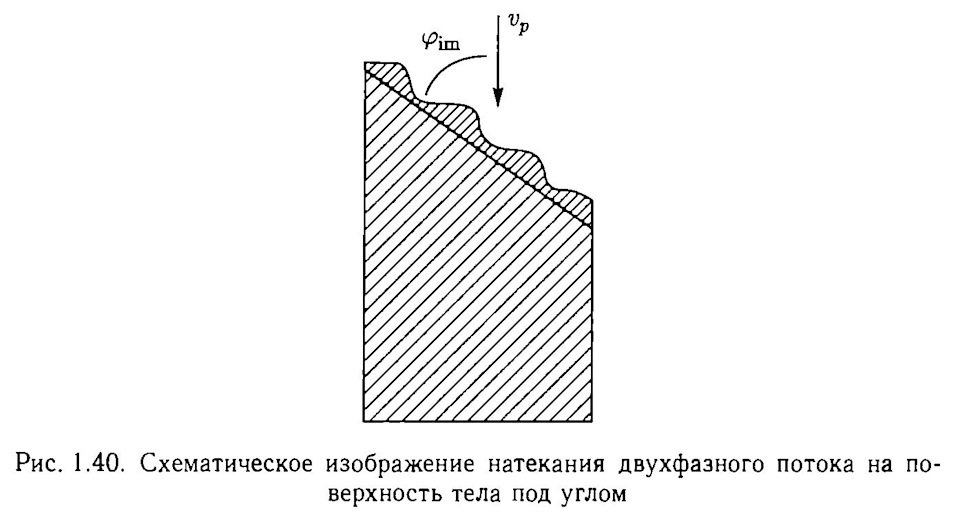

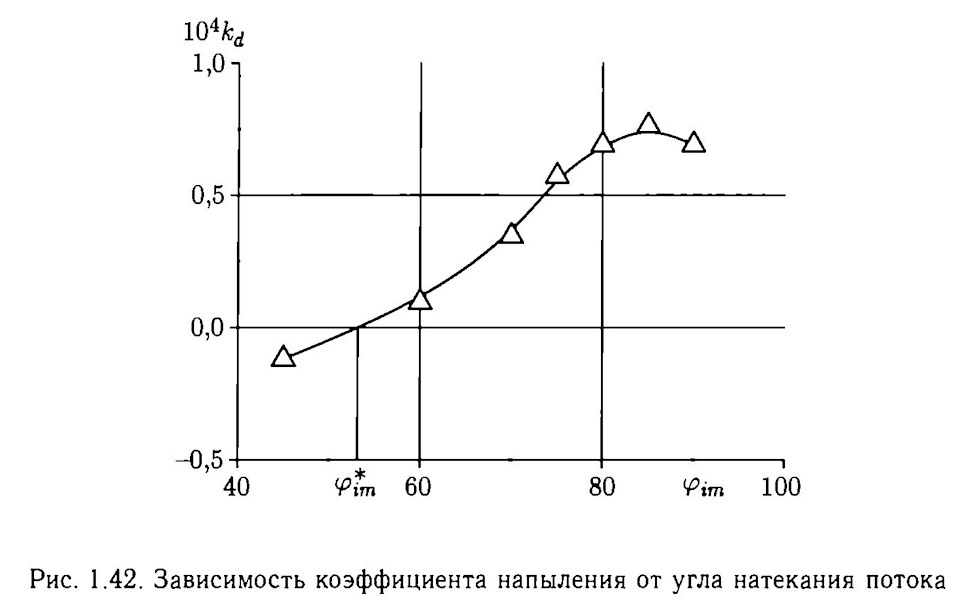

При исследовании эффективности метода во время изменения угла потока частиц было определено, что оптимальный угол образования покрытия -90 градусов, но важнее то, что начиная с 75 градусов угла напыления и далее появляется четко выраженная волнистая структура гребни которых расположены перпендикулярны к направлению движения частиц .При угле меньше 55 градусов покрытие уже не формируется, а наблюдается только эрозия частиц подложки , поскольку при углах 40 -70 градусов значительно вырастает коэффициент эрозии, возникает сильный вращающий момент при контакте частица –подложка .

Теперь нужно вспомнить, что согласно исследованиям наиболее эффективно процесс протекает при расстоянии 5-7 калибров от сопла до поверхности, а также то, что геометрические размеры такого сопла от критического сечения до среза (по длине) изменить нельзя (сверхзвук) .В итоге, мы получаем весьма значительные трудности в восстановлении таких поверхностей скольжения . Хорошо .Тогда получается, что хотя бы плоскость (например под различные фланцы охлаждения, корпусные крышки, термостаты ) восстановить можно ( а это не мало), а подшипники скольжения нет? Но, даже здесь не все просто … Тут уже вмешиваются характеристики «поровых» каналов в агрессивных средах .

Надо напомнить покрытие не однородно по своей сути, а представляет собой конгломерат постепенно уменьшающихся частиц относительно поверхности подложки .

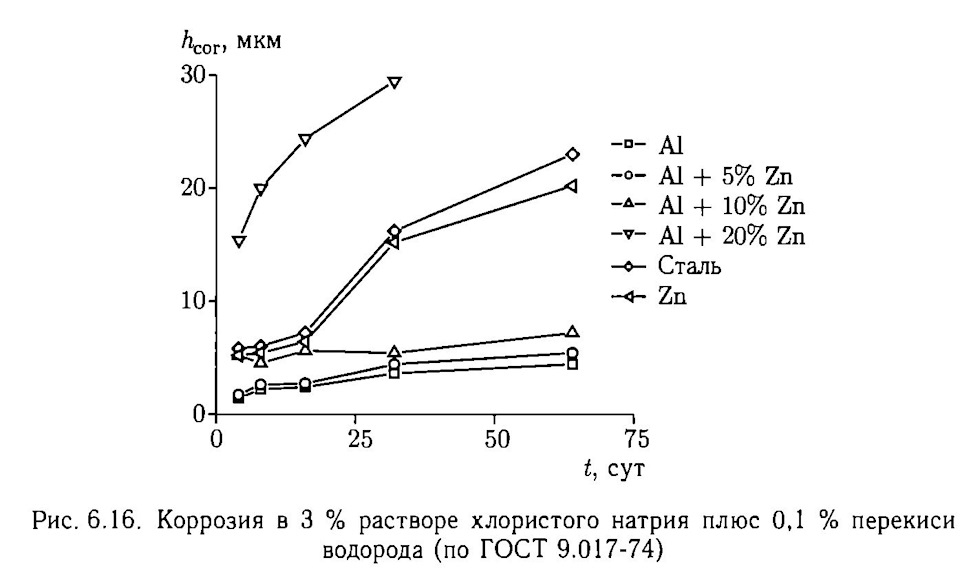

Если толщина слоя при напылении материала не большая, то пористость, находится на приемлемом уровне, если же проводится напыление в несколько этапов (сильное разрушение, каверна, скол), то пористость дальнего от подложки слоя слишком велика . А это сказывается на коррозионной стойкости такого покрытия в целом . Среди материалов наиболее сильно противостоящих коррозии нужно выделить алюминий, но чистый алюминий без смесей .

Такая особенность для данного металла связана с явлением «самозалечиванием «, когда оксид алюминия обладая лучшими характеристиками плотно «запечатывает» поры покрытия . Любая другая смесь, (и в особенности смеси с довольно дешевым цинком ) обладают прямо противоположным свойством, когда разрушение от коррозии происходит в разы быстрее основного материала .Какой же можно сделать вывод ? Для применения в деталях ДВС данный метод мало применим, как бы не хотелось, покрытия с нужными свойствами получить не удастся . Но, в то же время, данный метод напыления не плохо себе покажет в работах с кузовными деталями с учетом последующей обработки поверхности лако-красочными материалами . Приблизительно так я и представлял процесс, который ожидался при обработке рамных компонентов Лэндровера, но в нем все таки проявился один особенный аспект который значительно убавил комфорт проведения самого процесса, но изменил физические характеристики самого слоя .))Но, об этом в следующий раз …

Читайте также: