Технология гидроабразивная резка металла

Обновлено: 03.05.2024

Обязательным на любом машиностроительном и металлообрабатывающем предприятии является оборудование, позволяющее выполнять резку листового металла. Очень часто технических возможностей наиболее распространенных видов подобного оборудования бывает недостаточно для того, чтобы обеспечить высокое качество реза.

Процесс гидрообразивной резки

Сущность технологии

Гидроабразивная резка металла не является инновационной технологией, использовать ее начали еще в 1960-х годах. Первой станки для выполнения такой резки начала применять американская авиастроительная компания. Именно руководство этой компании сделало официальное заявление о данном методе, описав его преимущества и рекомендовав применять его для резки металла и других материалов, обладающих высокой твердостью. С этого момента абразивная резка металла с использованием воды стала активно применяться предприятиями и завоевывать все большую популярность.

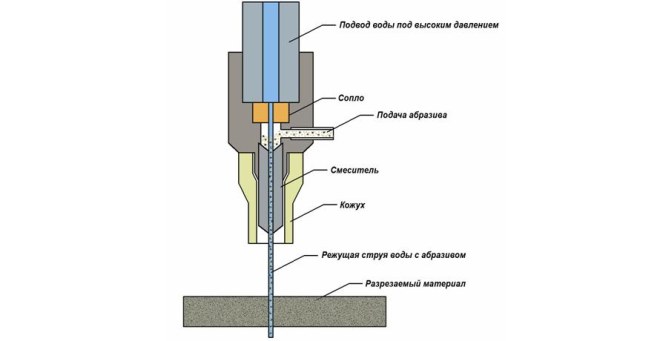

Суть данной технологии заключается в том, что в зону реза под большим давлением подается вода, в состав которой включены абразивные вещества. Любая установка гидроабразивной резки работает по следующей схеме.

- В смеситель аппарата из специальной емкости подаются вода и абразивный материал, в качестве которого преимущественно используется мелкий песок.

- После смешивания вода с абразивом поступает в сопло установки.

- В сопле формируется тонкая струя гидроабразивной смеси, которая под большим давлением подается в зону резки.

Принцип действия гидрообразивной резки

Технология, реализуемая по подобной схеме, позволяет не только выполнять резку быстро и с высоким качеством, но и значительно экономить на расходных материалах, самым дорогим из которых является обычный песок. Следует отметить, что по скорости выполнения абразивная резка с помощью воды сопоставима с плазменной технологией, а по качеству получаемого реза – с лазерной.

Сферы применения

Данная технология имеет серьезные отличия от всех остальных методов разделения листового металла. При использовании такого метода поверхность обрабатываемого металла не испытывает давления и механического воздействия другого типа. Благодаря этому в зоне резки отсутствует трение, соответственно, исключен нагрев инструмента и поверхности детали, что положительно сказывается на качестве обработки и значительно расширяет область применения такой технологии.

Чаще всего абразивная резка с участием воды применяется для разделения листового металла, но в последнее время такой метод все активнее используют для обработки других материалов, к которым относятся:

- природные камни (гранит, мрамор и др.);

- керамическая плитка, листовое стекло;

- углеродистая и нержавеющая сталь, титан и другие металлы;

- железобетонные конструкции;

- различные полимерные материалы и резина.

Использование технологии гидроабразивной резки позволяет минимизировать расход материалов, что является ее весомым преимуществом. Кроме того, резка с использованием абразива и воды – это единственно возможный способ разделения металла на предприятиях с высокой пожаро- и взрывоопасностью.

Оборудование для гидроабразивной резки

По сути, в аппаратах для гидроабразивной резки использована способность воды разрушать различные материалы, замеченная еще в древности. Для того чтобы такое разрушение было более точным, быстрым и эффективным, необходимо увеличить давление, с помощью которого вода с абразивом воздействует на материал, а также придать полученной струе требуемую направленность. В современных станках для гидроабразивной резки такие задачи решаются при помощи следующих элементов и способов.

Гидрообразивная резка позволяет разрезать материалы значительной толшины

Насос в таких аппаратах аккумулирует жидкость с абразивом и подает эту смесь на поверхность обрабатываемой детали. Производительность таких станков и толщина детали, которую они могут разрезать, зависят от мощности используемого насоса.

Гидроабразивные станки с таким регулятором могут резать с использованием рабочих смесей различного состава, подаваемых под регулируемым давлением, что дает возможность обрабатывать с их помощью материалы разной толщины и структуры. Так, для резки более твердых материалов используют трехкомпонентные гидроабразивные смеси, а для более вязких – состоящие из двух компонентов.

Смена сопла аппарата

Такая методика предполагает подбор для материалов разной толщины, состава и плотности сопла определенной конструкции.

Именно данный элемент, которым оснащен каждый современный гидроабразивный станок, отвечает за качество и равномерный состав рабочей смести и, соответственно, за точность и скорость резки, а также за возможность устройства обрабатывать детали большой толщины.

Автоматизация процесса резки

При резке металла из-за инерционности струи рабочей жидкости обязательно формируется конусность кромки, которая прямо пропорциональна скорости процесса обработки. Чтобы минимизировать этот нежелательный эффект, на современных гидроабразивных аппаратах используются автоматические системы, которые в зависимости от плотности обрабатываемого материала корректируют угол наклона сопла.

Подготовка воды перед ее использованием для резки

Качество используемой воды может оказывать серьезное влияние на результаты и скорость выполнения резки. Именно поэтому на всех современных станках используются системы для предварительной очистки воды от посторонних примесей.

Кроме основных систем и комплектующих, аппараты для гидроабразивной резки могут оснащаться дополнительным оборудованием, которое значительно расширяет их функционал (речь идет, в частности, о выполнение фигурных резов).

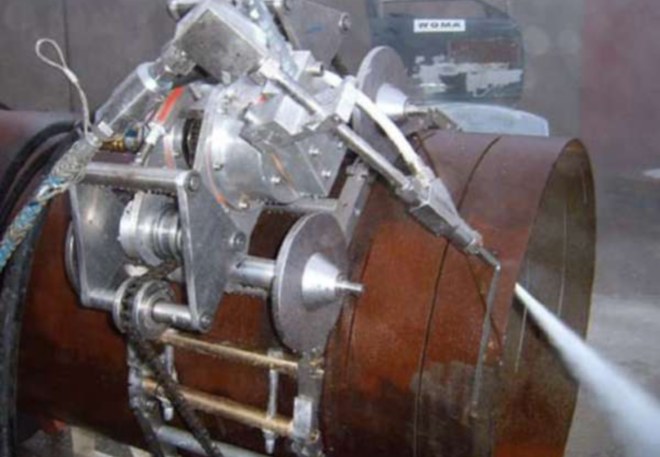

Современное оборудование, выполняющее резку материалов гидроабразивным способом, позволяет:

- выполнять точную и качественную резку под различными углами;

- резать даже самые сложные детали без участия человека – при помощи программного управления;

- работать с металлическими деталями даже значительной толщины (сталь – до 20 мм, титан – до 17 мм, высокопрочные сплавы – до 12 мм, медь и ее сплавы – до 5 мм);

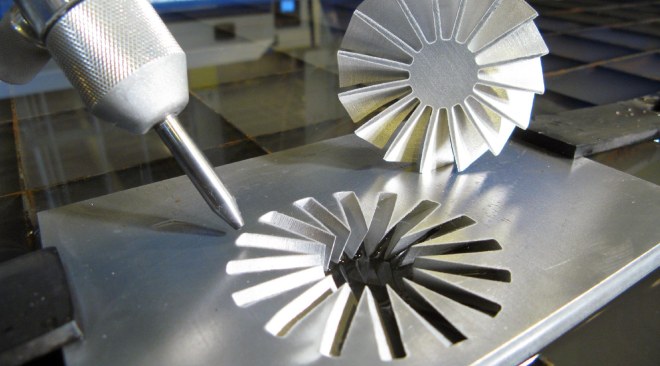

- получать фигурные резы, что очень актуально при производстве изделий декоративного назначения;

- выполнять резку труб (это возможно на отдельных моделях гидроабразивных аппаратов).

Станок для гидрообразивной резки труб

Станки для гидроабразивной резки с числовым программным управлением

Станок для гидроабразивной резки, оснащенный числовым программным управлением (ЧПУ), позволяет эффективно решать задачи по резке различной степени сложности. Высокая точность, с которой выполняет резку такой станок, позволяет изготавливать даже самые сложные детали и значительно минимизировать расход материала. Технологический процесс выполнения резки с помощью этого аппарата выглядит следующим образом.

- Для каждой детали на станок устанавливается специальное ПО, которое контролирует все параметры резки: состав рабочей смеси, ее давление и др.

- Станок для гидроабразивной резки с программным управлением обеспечивает постоянный контроль качества реза и корректирует режимы работы, если это необходимо. Именно такие опции подобного оборудования способствуют тому, что никакая дополнительная обработка готовых изделий, в том числе и шлифовка, после него не требуется.

- Станки с ЧПУ могут высверливать отверстия, а также выполнять еще целый перечень специфических операций.

Станок гидроабразивной резки — OMAX 60120

Выполнение гидроабразивной резки ручным способом

Ручные станки для гидроабразивной резки отличаются от автоматизированных тем, что все параметры обработки в них выставляются, контролируются и корректируются оператором. Несмотря на некоторые неудобства эксплуатации, по сравнению с оборудованием с ЧПУ, такие станки обладают целым рядом преимуществ.

- Для обслуживания таких станков, отличающихся простотой в управлении и минимумом функциональных возможностей, не требуется профильное образование.

- Функциональные возможности, которыми обладают ручные установки гидроабразивной резки, позволяют изготавливать качественные и точные детали простых геометрических форм.

- Ручной станок для гидроабразивной резки отличается доступной стоимостью (в среднем в 1,5 раза дешевле аппаратов с ЧПУ).

Между тем для резки деталей сложных геометрических форм и требующих особо высокой точности получаемых размеров необходимо использовать станки с ЧПУ.

Резка сложных форм

Необходимые материалы

При гидроабразивной резке расходуются два основных материала, за восполнением которых необходимо постоянно следить:

- мелкофракционный абразивный материал, в качестве которого чаще всего используется гранатовый песок,отличающийся особо высокой твердостью (размер крупинок такого песка не должен превышать 600 микрон);

- вода, прошедшая предварительную очистку от посторонних примесей.

Естественно, что это не единственные материалы, требуемые для осуществления резки с использованием воды и абразива. Для любого гидроабразивного станка необходимы электропитание, подача сжатого воздуха и замена изношенных элементов, к которым, в частности, относятся:

- элементы системы, отвечающей за подачу абразивной смеси: сопло, подающие трубки и др. (если своевременно не заменять изношенное сопло, то отверстие в нем может значительно увеличиться в диаметре, что приведет к снижению точности размеров формируемого реза).

- уплотнительные элементы насосной станции, которые отвечают за поддержание требуемого давления рабочей смеси.

Следует иметь в виду, что использование некачественных расходных материалов, в частности абразивного песка, приводит не только к снижению качества готовых изделий, но и к ускоренному износу аппаратов для резки.

Преимущества и недостатки резки с использованием абразива и воды

Оценить эффективность, производительность и точность гидроабразивной резки можно даже по видео такого процесса. Между тем существуют не только визуально оцениваемые преимущества данной технологии, к которым относятся:

- исключение нагрева обрабатываемой детали (отсюда невозможность ее деформации и, соответственно, высокая точность резки);

- широкий функционал оборудования, с помощью которого можно решать задачи даже самой высокой сложности;

- отсутствие необходимости в дополнительных работах по доработке полученных изделий;

- универсальность, которой обладает любой станок для гидроабразивной резки (с его помощью можно как резать резину, пластик, камень или металл, так и сверлить отверстия в различных материалах);

Гидрообразивная резка мрамора

Насколько бы эффективным и эффектным ни был процесс гидроабразивной резки (см. видео в конце статьи), есть у этой технологии и недостатки. В частности, к ним можно отнести следующие.

- При резке образуется конусность кромки отрезаемой детали. Особенно такой недостаток заметен при резке деталей большой толщины. Чтобы не допустить появления этого дефекта, необходимо использовать специальные автоматизированные устройства, корректирующие угол наклона сопла в процессе обработки.

- На гидроабразивных станках обрабатывают как толстостенные, так и тонкостенные детали с одной скоростью, что несколько снижает рентабельность применения такой технологии. Чтобы увеличить рентабельность, тонкие детали разрезают сразу по несколько штук, складывая их в пачку.

Использование гидроабразивной резки особенно целесообразно в тех ситуациях, когда необходимо разрезать сложные детали с особо высокой точностью, затрачивая при этом минимальное количество времени.

Гидроабразивная резка металла

Гидроабразивная резка металла сегодня востребована во множестве сфер человеческой деятельности. Легкая и тяжелая промышленность, авиа- и машиностроение – перечислять можно до бесконечности. Уникальность процесса в том, что с его помощью можно раскроить практически любой материал.

Во многих случаях данный способ металлообработки является отличной альтернативой лазерной и плазменной резке. Иногда же это единственно возможный вариант благодаря особенностям и многочисленным преимуществам метода. Но давайте обо всем поподробнее.

Гидроабразивная резка металла: немного истории

Еще в 1947 году в СССР советский инженер-изобретатель получил авторское свидетельство на метод резки твердых материалов с помощью струи воды. Суть его – в правильном расчете силы воздействия водяной струи на материал. Поток текущей воды должен был превосходить силу соединения молекул данного вещества. Давление при этом следовало поднимать до нескольких тысяч атмосфер.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Однако американцы считают, что именно их инженер Норман Франц создал данный принцип резки. Это неверно, поскольку он начал проводить свои исследования не раньше начала 50-х годов ХХ века. Изобретатель занимался деревообработкой и вел поиски способов разделки больших деревьев на доски. Его работа была успешной, он сумел создать технологию, при которой струи воды били под высоким давлением и могли резать не только древесину, но и иные материалы. Недостатком метода оказалась небольшая продолжительность процесса. Дело в том, что Франц не сумел добиться длительного поддержания высокого давления воды.

Рекомендуем статьи по металлообработке

Так случилось, что сейчас по своему прямому назначению – для разделки древесины – водяная резка практически не используется. Уже в 1979 году американец Мохаммед Гашиш, сотрудник корпорации Flow, обновил способ, добавив в воду абразив. Это дало возможность проводить резку любого материала. И в 1980 году технологию запустили, начав обрабатывать гидроабразивной струей бетон, сталь и стекло.

Использование гидроабразивной резки началось с отраслей, где требуется обработка твердых материалов: титана, нержавейки, композитов (углеволокна) и пр. Это, прежде всего, космическая и авиационная промышленности. После чего технология стала распространяться и на другие сферы производства, где применялись не только для резки металлов. Гидроабразив использовали для обработки керамики и камня, в строительстве, для работы над созданием авиадвигателей и пр.

Технология гидроабразивной резки металла

В основу данной технологии положен принцип истирания (эрозии) металла водяной струей с абразивным веществом. Твердофазные частицы имеют высокую скорость и становятся переносчиками энергии. Они бьют по частицам обрабатываемого материала, отрывают их и убирают из зоны реза. Скорость обработки в основном зависит от массы, твердости и формы струи с абразивом, а также от ее кинетической энергии, угла удара. Большое влияние на скорость оказывают и механические свойства изделия, подвергаемого раскрою.

Насосом создается чрезвычайно высокое давление воды, которая затем подается на режущую головку. Сквозь узкую дюзу малого диаметра жидкость с огромной скоростью (около или превышающей скорость звука) попадает в камеру для смешивания с абразивными частицами. В качестве последних могут выступать зерна электрокорунда, гранатовый песок, карбид кремния и прочие материалы повышенной твердости. Полученная таким образом смесь вырывается из сопла и производит резку материала.

Есть и такие типы оборудования, где абразивное вещество поступает непосредственно в смесительную трубку. Гидроабразивную струю, производящую резку, следует гасить, то есть лишать остаточной энергии. Для этого применяют слой воды толщиной от 70 до 100 см.

Твердость абразивных веществ измеряется по Моосу и должна быть более 6,5. На их выбор влияет прочность обрабатываемого материала. Кроме того, обязательно следует помнить о более быстром износе головки при использовании твердых веществ. Гидроабразивная смесь производит резку в основном за счет частиц, а вода в большей степени транспортирует (доставляет) их к месту разъединения. Крупицы абразива выбираются такого размера, чтобы они составляли от 10 до 30 % от диаметра струи.

Зерна абразива имеют размер от 0,15 до 0,25 мм, что составляет от 150 до 250 мкм. Иногда их размер может быть от 0,075 до 0,1 мм, то есть от 75 до 100 мкм. Такое вещество выбирают, когда поверхность реза должна иметь малую шероховатость. Оптимальным специалисты называют размер абразивных частиц меньший (dс.т.– dв.с.)/2. При этом dс.т. представляет собой диаметр смесительной трубки изнутри, dв.с. – диаметр водяного сопла.

О том, как происходит гидроабразивная резка металла, смотрите на видео:

Достоинства и недостатки гидроабразивной резки металла

Рассмотрим многочисленные достоинства гидроабразивной резки материалов. Перечислим основными из них:

- Отсутствие нагрева, а следовательно, и тепловой нагрузки на металл.

- Нет выбросов вредных веществ.

- Возможен раскрой взрыво- и пожароопасных материалов.

- Уровень шума достаточно низкий.

- Небольшие отходы резки.

- Высокая скорость работы.

- Нет необходимости в дополнительной очистке поверхности реза.

- Высокая точность разреза.

- Возможность работать с большим количеством материалов.

- Изготовление изделий сложных конфигураций.

Впрочем, у гидроабразивной резки имеются и недостатки, к числу которых можно отнести:

- высокую стоимость абразива (расходного материала, например, песка);

- чрезвычайно быстрый износ режущей головки;

- весьма вероятное возникновение ржавчины на месте реза;

- низкая скорость резки тонких листов металла.

Оборудование для гидроабразивной резки металла

Станки для гидроабразивной резки являются достаточно сложными и отличающимися повышенной энергоемкостью. Машина состоит из таких элементов, как:

- Головка инструментальная, которая может поворачивать резак на определенный угол. Это дает возможность работать с поверхностями, имеющими сложную конфигурацию.

- Насос, с помощью которого происходит прокачка и фильтрация воды.

- Компрессор, подающий абразивные частицы под давлением.

- Рабочее место, снабженное аппаратурой трехкоординатного позиционирования. При работе с оборудованием небольшого размера мастер проводит данные действия сам.

- Гасящая остатки энергии ванная, наполненная водой. Она жестко связана с остовом аппаратуры.

- Специальные емкости, в которые помещается абразивное вещество и вода.

- Устройство ЧПУ либо пульт, используемый оператором для позиционирования изделия.

Самой популярной является аппаратура для гидроабразивной резки компании WaterJet Cоrp. Inc. (Италия). Фирма производит оборудование портативного и консольного типа. Последнее используется для обработки изделий небольшого размера. Портативное же, имея большую жесткость и точность, предназначено для резки толстых изделий.

Компания изготавливает силовые установки для оборудования и насосы. На ходовой портал устанавливается система автопозиционирования, которая дает возможность проводить одновременную резку различных по составу и толщине материалов. Это качество отличает его от аппаратуры термической резки.

Дополнительные узлы для станка гидроабразивной резки

В процессе выбора оборудования для гидроабразивной резки следует обращать внимание не только на основные узлы и агрегаты, но и на вспомогательные опции. Это дает возможность мастеру в случае необходимости проводить фигурный раскрой материала.

Гидроабразивная резка металла значительно упрощается, если оснастить станок лазерной либо ультразвуковой системой, проводящей сканирование реза для распознавания любых шероховатостей и неровностей, а также для стабилизации зазора. В том числе она помогает повысить точность резки.

Оборудование для гидроабразивной резки металла, цена которого немного выше среднерыночной, снабжено прибором, помогающим убирать отработанный абразив. Существует несколько особенностей этой аппаратуры:

- она обязательно включает насос и бак-отстойник;

- тип насоса – мембранный, поскольку он может быть использован в агрессивной среде;

- бак-отстойник должен иметь разъемы для крепления шлангов, которые можно быстро снять, а также должна быть возможность перемещать его погрузчиком или кран-балкой.

Управление станком для гидроабразивной резки металла

Оборудованием можно управлять посредством его интерфейса или файлов-заданий, загруженных в систему. Они представлены как чертежи и технические параметры. Файлы должны иметь параметры, соответствующие программному обеспечению оборудования. Это может быть CAD, COREL DRAW и пр.

С помощью интерфейса мастер указывает координаты движения (его начала и конца), изменяет скорость и направление резки. После ввода задание поступает в автоматизированную систему управления (АСУ) с целью его выполнения.

На следующем этапе режущая головка ставится в начало и станок начинает работать. Программное обеспечение оборудования переводит содержащиеся в файле данные в команды, которые управляют дозатором для абразива, насосом, двигателем, управляющим головкой.

Пока происходит резка, АСУ читает показания всех датчиков, проводит корректировку скорости, с которой движется головка, подачи воды, выполнения работы. Система также отслеживают плановые и аварийные ситуации, отключает станок при необходимости.

Существует оборудование, которым управляет мастер. Он следит за выставлением всех параметров, включая угол наклона, что происходит вручную. Это снижает уровень комфорта работы. Однако существует ряд преимуществ оборудования гидроабразивной резки, не имеющего модуля ЧПУ. К ним относят:

- Стоимость аппаратуры – она в 1,5 раза меньше цены станков с ЧПУ.

- Мастер, работающий на станке, может не иметь профильного образования. Управлять оборудованием настолько просто, что оно не нужно. В то же время, машина дает возможность выполнять резку изделий, которые имеют простые формы.

Расходные материалы для абразивной резки

Гидроабразивная резка металла, услуги которой предлагаются различными производствами (крупными и мелкими), требует частой замены быстроизнашивающихся частей оборудования и расходных материалов. К ним относятся:

- Абразивное вещество, используемое для резки. Его минимальный расход в самых экономичных станках составляет от 300 до 350 г/мин. С увеличением толщины материала количество абразива также увеличивается. В таком качестве выступает разбитый на мелкие фракции песок из натурального граната. Он является чрезвычайно прочным и может применяться для работы с тягучими и тугоплавкими материалами.

- Вода – она должна быть обязательно специально подготовленной и прошедшей фильтрацию. Качество реза во многом зависит от состава и качества жидкости с абразивом. Поэтому водоподготовку необходимо проводить обязательно.

Помимо вышеперечисленного, для качественной гидроабразивной резки необходимы большое количество воздуха и электроэнергии, а также своевременная и постоянная замена износившихся деталей.

Например, один раз за 50 часов следует ставить другое сопло. Направляющая трубка при этом меняется один раз за 100 часов работы. Насосная станция имеет прокладки и уплотнения, которые также часто изнашиваются. От них зависит очень важный параметр – уплотнение. Уплотнители помогают поддерживать давление. Понять необходимость их замены можно по падению рабочего давления при сохранении одинаковых производственных параметров.

От чего зависит стоимость гидроабразивной резки металла

Гидроабразивная резка это процесс обработки материалов струей воды с частицами мелкого песка. Для начала работы необходима тщательная подготовка. Требуется просеять песок с особой тщательностью, в противном случае возможна неверная резка металла. Важно, чтобы работа мастера, проводящего резку, была отточена до мелочей. Именно поэтому такие работники особо ценятся и получают немалую заработную плату.

Стоимость гидроабразивной резки во многом зависит от трех факторов, а именно от:

- вида разреза;

- качества, с которым необходимо выполнить заказ;

- параметров используемого оборудования.

По виду разреза раскрой делят на прямой и криволинейный. Качество исполнения определяет заказчик. Это может быть грубый разрез или высокого качества, обработка которого в последующем не производится. Под параметрами станка имеется в виду мощность и время, которое требуется оборудованию на выполнение работы.

Достаточно большую часть себестоимости работ составляют затраты на гранатовый песок. В настоящее время на нашем рынке его стоимость составляет 20–35 тысяч рублей за тонну. Разброс цен зависит от производителя. Оборудование расходует абразив со скоростью, которая может достигать 25 кг/час, что зависит от интенсивности процесса. Экономия материала достигается вычислением количества абразива, необходимого на резку определенного металла. В некоторых случаях сэкономить можно применением чистой воды для обработки конкретных материалов.

Итак, гидроабразивная резка с успехом используется промышленными предприятиями для эффективной обработки практически любых материалов. Не сработает метод лишь с закаленным стеклом и алмазом.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Гидроабразивная резка

Столь широко распространённые процессы плазменно-дугового разделения материалов имеют свои ограничения. Например, электрическая дуга весьма нестабильна: при работе с металлами повышенной электропроводности (меди, латуни) операция во многих случаях характеризуется оплавлением боковых краёв. Наличие газов – побочных продуктов плазменной резки – вынуждает проводить дополнительные мероприятия по экологической защите участка такой резки. Плазменный раскрой материалов – диэлектриков (стекла, камня и т.д.) вообще невозможен. В подобных ситуациях нет альтернативы процессам гидрорезки. Наибольшую популярность среди такой группы методов получила гидроабразивная резка.

Гидроабразивная резка металла

Сущность способа и варианты его практической реализации

Разъединение материалов при гидравлической резке происходит вследствие воздействия на поверхность раздела узконаправленного потока жидкости — воды — высокого давления. При этом для интенсификации процесса в технологическую зону может одновременно подаваться мелкодисперсная абразивная среда (чаще всего с этой целью применяют различные виды песка). Соединяясь, эти два потока образуют чрезвычайно жёсткую струю, давление в которой (благодаря повышенной скорости движения) локально превышает предел прочности разрезаемого материала. Если перемещать инструментальную головку, в которой происходят все вышеописанные механические процессы, по определённой траектории, то можно с требуемым качеством и точностью получать весьма сложные конфигурации контура.

Гидроабразивная резка металла с применением воды обычно производится при следующих рабочих характеристиках:

- Давление — 2000…5000 ат (меньшие значения – для более мягких преимущественно тонколистовых материалов).

- Скорость водного потока – до 1000…1200 м/с.

- Расход абразива – до 50 г/с

- Средний размер абразивной частицы в плане – 100…600 мкм (с увеличением этого параметра точность разъединения материалов снижается).

- Расход воды – до 4 л/мин.

- Гидроабразивная обработка осуществляется в следующей последовательности. Разрезаемый материал укладывается в ванну, заполненную водой, и фиксируется по трём координатам относительно инструментальной головки. Это может выполняться своими руками на неавтоматизированной установке, а на оборудовании с ЧПУ – при помощи предварительно набранной программы разъединения материала.

Далее инструментальная головка погружается в ванну, после чего включается интенсивная подача воды соответственных значений скорости и давления. Жидкость, проходя через сопло резака, смешивается там с тангенциально подаваемым потоком абразива. Обе струи смешиваются, и через отверстие в нижнем торце сопла направляются на поверхность разъединяемого материала. Вручную или программно происходит сближение сопла, в результате чего результирующее давление струи резко увеличивается, производя размерное разрушение краёв.

Частицы материала увлекаются в образовавшийся зазор, после чего, теряя свою скорость, попадают на дно ванны, откуда откачиваются специальным насосом, предусмотренным конструкцией рабочей установки. В процессе откачки происходит отделение фракций абразива от воды, с последующей его фильтрацией и сушкой. Ввиду достаточной ёмкости баков для воды гидроабразивная резка может производиться непрерывно, и с увеличенными скоростями струи.

Пример резки металла на установке ГАР

Ванна оборудования, в которой производится гидроабразивная обработка, выполняет две функции:

- Снижает уровень шума при разрезании (до 78…80 дБ против 130…140 дБ в случае обработки вне водяной среды);

- Гасит энергию и скорость струи воды.

Строение сопла ГАР для резки чистой водой Строение сопла ГАР для резки водой с абразивом

Технологические возможности способа

Рассматриваемая технология наиболее эффективна в следующих случаях:

- Для материалов-диэлектриков, а также токопроводящих изделий, изготовленных из цветных металлов и сплавов на основе меди. Это объясняется тем, что параметры электропроводности медных сплавов не позволяют применять для резки электрическую дугу или лазер.

- При необходимости разъединения деталей весьма большой толщины – до 250…300 мм: в этом случае при плазменно-дуговой резке всегда происходит оплавление края.

- Для обеспечения должной точности поверхности раздела: при правильном подборе режима шероховатость кромки находится в пределах Ra 0,5…Ra 1,25, что заметно превышает возможности любого другого высокоэнергетического метода.

- При недопустимости коробления готового изделия, что неизбежно при любом из вариантов технологии термической резки.

Гидроабразивная резка металла имеет свои ограничения, поэтому технология разрабатывается с учётом следующих возможностей, в частности, по толщине:

- Для цветных металлов и сплавов, а также нержавеющей стали – не более 120…150 мм;

- Для углепластиков, композитных материалов – не более 150…200 мм;

- Для искусственного и природного камня (мрамора, гранита, базальта и т.п.) – не более 270…300 мм.

При разработке технологии следует учитывать, что токопроводящие материалы относительно небольшой толщины (до 5…10 мм) струя, вырабатываемая рабочей установкой, режет плохо: сказывается заметная энергоёмкость, при производительности, сравнимой с плазменно-дуговой или лазерной обработкой. Однако это не означает, что рассматриваемая технология неприменима для разделения тонких пластин или листов: в этом случае абразивный поток отключается, и отделение выполняется непосредственно водяной струёй. В результате поверхность не нагревается, что исключает окалинообразование, высокотемпературное оплавление лини раздела и прочие недостатки, характерные для всех технологий термического разделения материалов.

Оборудование гидроабразивной резки

Станок гидроабразивной резки – сложное и энергоёмкое оборудование, содержащее следующие узлы:

- Инструментальную головку, оснащаемую функцией поворота резака под определённым углом, что позволяет обрабатывать с заданной скоростью поверхности сложной конфигурации.

- Насосную установку для прокачки воды с системой её фильтрации.

- Компрессорную станцию подачи абразивных фракций под давлением.

- Рабочий стол с устройством трёхкоординатного позиционирования (для небольшого оборудования эту работу выполняет своими руками оператор установки).

- Ванну с водой, которая конструктивно связана со станиной оборудования.

- Рабочие ёмкости для воды и абразива.

- Управляющее устройство ЧПУ, или пульт для ручного позиционирования заготовки своими руками.

Пример продукции, которую изготавливают на оборудовании ГАР

Наибольшей популярностью пользуются аппараты гидроабразивной резки итальянской фирмы WaterJet Cоrp. Inc., которая выпускает оборудование консольного и портального типов. Первое предназначено для резки относительно небольшой по размерам продукции, второе, отличающееся повышенными точностью и жёсткостью, подходит для обрабатываемых изделий большей толщины.

WaterJet Cоrp. Inc производит не только сами силовые установки, но и насосное оборудование к ним. Ходовой портал аппаратов фирмы оснащается автоматизированным позиционированием, и позволяет одновременно выполнять разделение материалов, разных не только по своему химическому составу, но и по толщине – качество, невозможное в принципе для оборудования термической резки.

Массовая резка деталей на станке ГАР

Гидроабразивная резка во многих случаях считается единственным способом получения пространственных деталей. Например, только рассмотренной технологией возможно производить разделение практически без нагрева заготовки (максимальное повышение температуры кромки составляет 600 °С, а при обработке в водяном баке – и того меньше). Подобным оборудованием можно выполнить разделение толстолистового стекла, керамики, твёрдых сплавов – материалов, которые весьма чувствительны к повышенным температурам. Хорошее качество конечного результата исключает потребность в последующих переходах, а весьма малая толщина струи – до 0,8 мм – минимизирует потери материала. Высокие давления, создаваемые в зоне разъединения, не вызывают появление остаточных напряжений в заготовке, и способствуют последующему повышению её эксплуатационной долговечности.

Гидроабразивную резку металла

Гидроабразивная резка — процедура обработки материалов при помощи резки, где в качестве режущего инструмента, вместо резца применяется струя воды или смеси воды и абразивного материала, испускаемая под давлением, с высокой скоростью.

На сегодняшний день технология гидроабразивной резки является часто применимой и составляет серьезную конкуренцию таким традиционным способам резки как лазерная и плазменная.

Преимущества гидроабразивной резки

- Струя с абразивом по своим свойствам представляет собой высокоточный режущий инструмент, который не подвержен износу.

- Диаметр струи можно регулировать. Диаметр может составлять от 0,5 до 1,5 мм, что позволяет применять метод в изготовлении деталей любой сложности.

- Минимальное количество отходов.

- Рез можно начинать с любой точки листа.

- Благодаря отсутствию теплового и механического воздействия на металл, не изменяются его физико-механические свойства.

- Процесс пожаробезопасен, взрывобезопасен и экологичен.

- Температура в зоне реза не превышает 90 градусов, что позволяет избежать пригорания и оплавления по краю детали.

- Для определенных видов материалов, таких как сотовые и многослойные конструкции, керамика, композиты на сегодняшний день может применяться только гидроабразивная резка.

- Технология позволяет обрабатывать листы от 0,1 мм до 800 мм толщиной, в зависимости от мощности станка.

- Гидроабразивную резку можно применять при обработке большинства материалов от пружинной стали до цветных металлов.

5 причин заказать гидроабразивную резку металла в компании VT-Metall:

- Индивидуальный подход к каждому клиенту;

- Широкий спектр профессионального оборудования VT-Metall позволяет выполнить практически любую металлообработку и предложить комплексное решение поставленных перед заказчиком задач;

- Выгодные цены;

- Строгое соблюдение установленных сроков;

- Возможность выполнения заказов различных объемов.

История развития технологии

В промышленной сфере данную технологию впервые попытались применить в 30-е годы 20-го века для выемки руды, камня и угля. За тем, этот вид резки нашел применение в авиастроительной и аэрокосмической сфере.

Первоначально ученые пытались осуществить резку, используя только воду под высоким давлением. Но применение данного метода не являлось высокоэффективным и в 1979 году специалисты из США попробовали добавить в воду абразивный песок. Твердые частички песка, «отрывают» частицы металла и уносят его с собой с потоком под высоким давлением. Регулировка напора, расхода воды а так же размера и расхода твердых частиц, можно адаптировать данную технологию резки практически под любые поставленные задачи. Таким образом режущие свойства гидроабразивной резки были увеличены и в 1980 году был выпущен первый прототип гидроабразивного станка. А спустя 3 года началось серийное производство оборудования и комплектующих.

Читайте также: