Технология изготовления резца по металлу

Обновлено: 19.05.2024

Токарный резец – инструмент режущего типа, служащий для обработки разнообразных деталей с использованием соответствующих станков. У нас можно приобрести резцы токарные, изготовление которых производится в строгом соответствии с современными стандартами ГОСТ. Вся продукция реализуется по ценам производителя.

Напайка токарных резцов

Кроме производства и заточки токарных резцов мы оказываем услуги напайки. Чтобы более подробно ознакомиться с этим процессом, предлагаем посмотреть небольшое видео ниже.

Конструктивные особенности токарных резцов

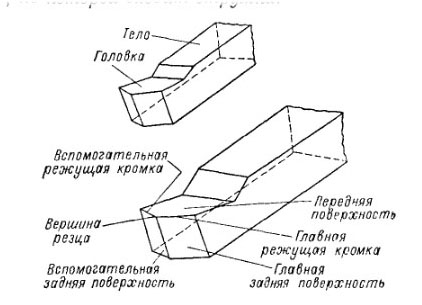

В производстве резцов для токарного оборудования используется два конструктивных элемента, служащих для:

- обработки металлических изделий – рабочая часть;

- крепления в резцедержателе станка – стержень-державка в форме прямоугольника или квадрата.

Рабочая половина включает в себя:

- переднюю кромку, по которой сходит обрезаемая стружка;

- основную заднюю, повернутую к области обрезания заготовки, часть;

- заднюю вспомогательную, повернутую к заготовке, поверхность;

- грань основную режущую, находящуюся на стыке двух (задней главной и передней) поверхностей;

- грань вспомогательную режущую, находящуюся в области соединения вспомогательной задней и передней части;

- вершину резца, находящуюся в месте, где пересекаются вспомогательная и режущая главная кромки.

Головки рабочие могут быть:

- с пластинами приварными или припаянными;

- целостные;

- с прикрепленными механически пластинами.

Классификация резцов

Производство резцов токарных и разделение их на категории осуществляется по ГОСТу:

- из стали легированной (редко из инструментальной), цельные;

- с твердосплавной напаяной пластиной – самый популярный вариант;

- со съемными пластинками из стали твердосплавной, крепящиеся на рабочей поверхности станка посредством винтов и прижимов.

По характеристикам качества обработки:

- черновые – характеризуются большой скоростью резания, крупной по ширине стружкой;

- получистовые, чистовые – для конечного точения готовой продукции, обладают низкой скоростью резания, снимающейся стружкой небольшой ширины и толщины;

- для тонких технологических манипуляций.

Приспособления для резьбы по металлу также могут иметь разное подающее направление:

- левосторонние – подающиеся слева направо;

- правосторонние – с подающим движением справа налево.

Разновидности резцов

Конструктивно резцы токарные разделяются на основные виды:

- прямые – приспособления с рабочим элементом и держателем, находящимися на одной или 2-х параллельных осях;

- отогнутые – рабочая головка отогнута от оси держателя (заметно сверху);

- изогнутые – с державкой, имеющей изогнутую форму (определяется сбоку);

- оттянутые – державка в ширину не превышает рабочую часть.

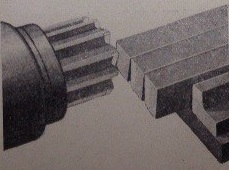

- резьбонарезные (нарезание резьбы наружной, внутренней);

- подрезные (подрезание уступов, выполнение торцевания);

- расточные (расточка отверстий);

- отрезные (отрезание заготовок, создание узких канавок);

- проходные (проточка заготовок параллельно оси вращения);

- фасонные (операции индивидуального характера);

- прорезные (прорезание канавок);

- универсальные.

По виду установки:

- радиальные (устанавливаются перпендикулярно к оси детали);

- тангенциальные (устанавливаются вдоль оси резца).

Изготовление резцов по металлу

Токарные резцы по металлу изготавливают в специализированных инструментальных цехах машиностроительных предприятий, на инструментальных заводах. Для изготовления режущих пластин служат в основном марки стали Т5К10, ВК8, Т15К6 (твердые сплавы), иногда Т30К4 и пр.

Державки делают из стали методом свободной ковки, литья в точных формах, горячей штамповки, для приспособлений с прямой рабочей головкой – из металлопроката прямоугольного сечения.

Технология изготовления резцов для токарного станка заключается в:

- отрезке заготовок (в крупносерийном производстве – рубка на эксцентриковом прессе);

- ковке головки державки;

- фрезеровании плоскостей и граней державки;

- снятии заусенцев от фрезерных обработок;

- клеймении изделия;

- напайке пластинок;

- очищении от избытков припоя;

- заточки предварительной режущих граней;

- заточки режущих поверхностей окончательной;

- доводке режущих поверхностей на специальном оборудовании.

Процесс ценообразования

Стоимость конкретного резца токарного по металлу зависит от предназначения рабочего инструмента, расценок на энергоносители, сырье и комплектующие. Если конструкция резца более простая, как, к примеру, у отрезного, то стоимость будет ниже. Резцы для нарезания внутренней и внешней резьбы имеют более сложную конструкцию, в связи с чем их ценник будет дороже. При добавлении в материал изготовления головки дорогостоящего вида металла вырастают расценки всего приспособления.

При выборе обрабатывающего инструмента не рекомендуется обращать внимание на дешевые изделия. Правильнее будет приобрести более надежный вариант от проверенного производителя по высокой цене, который не окажется одноразовым, будет служить долго и таким образом поможет сэкономить. Качественная продукция имеет сертификаты соответствия ГОСТ и ТУ, подтвержденные Декларацией «О безопасности машин и оборудования».

Заводы-изготовители предлагают обширный перечень номенклатуры токарных резцов. При необходимости предоставляется возможность производства нестандартного инструмента с требуемыми характеристиками по чертежам заказчика.

Изготовление быстрорежущих и углеродистых резцов

Изготовление быстрорежущих и углеродистых резцов. Быстрорежущие резцы лишь небольших размеров делают цельными. Резцы средних и крупных размеров, для экономии дорогостоящей быстрорежущей стали, должны быть наварными.

Пластинки из быстрорежущей стали привариваются к стержню резца с помощью различных порошков. Сварочный порошок накладывается слоем толщиной около 3 мм между пластинкой и стержнем резца. После этого резец помещают в индуктор высокочастотной установки, в крайнем случае в печь или даже кузнечный горн, где он нагревается до светло-красного цвета. Убедившись в том, что пластинка не сдвинулась, ударяют по ней один раз молотком для закрепления ее на месте. Затем резец снова помещают в печь и нагревают до температуры сварки, т. е. до светло-желтого, почти белого цвета и появления пузырей на пластинке. Вынув резец из печи, плотно прижимают пластинку к стержню под ручным прессом или легкими, но частыми ударами кузнечной кувалды (через гладилку). Охлажденный резец можно закаливать как цельный.

Резцы из быстрорежущей стали при закалке нагревают «ступенями»: сначала медленно нагревают до определенной температуры, затем быстро до следующей ступени температуры и только после этого быстро поднимают температуру нагрева до 1240—1300° С.

Охлаждение резца производится в масле или струе холодного воздуха. Для отпуска резца его нагревают, выдерживая в печи 3—4 после чего охлаждают в масле или в струе воздуха. Материал резца улучшается, если отпуск производят 2—3 раза с выдержкой 1 ч после нагрева.

Резцы из углеродистой стали изготовляют обычно цельными, независимо от их размеров. Такие резцы получают необходимую форму механической обработкой или ковкой. Придание резцу необходимой формы кузнечным способом всегда связано с понижением качества его материала — выгоранием полезных элементов, образованием трещин и т. д. Поэтому такой способ следует применять лишь в случае безусловной необходимости и выполнять со строгим соблюдением всех правил ковки. Откованные резцы следует подвергать отжигу, уничтожающему внутренние напряжения в стали, образовавшиеся во время ковки. Для этого резцы нагревают до температуры отжига, соответствующей марке стали изготовляемого резца, после чего резец охлаждают в сухом древесном угле, золе или песке.

Для закалки резца головка его нагревается до соответствующей температуры, затем резец охлаждается в какой-либо жидкости или на воздухе; после этого производится отпуск резца. Характер и продолжительность каждой из этих операций устанавливается в зависимости от сорта стали. Резцы из углеродистой стали, нагретые до соответствующей температуры (760—800° С в зависимости от марки стали), охлаждают в воде комнатной температуры.

Заточка новых быстрорежущих и углеродистых резцов с приваренными пластинками и изготовленных ковкой, производится в два приема. Предварительная заточка резцов выполняется до их закалки кругом из электрокорунда зернистостью 80—50 и твердостью CI—СТ1. При этой заточке должны быть получены все углы резца. Окончательная заточка таких резцов, а также переточка резцов, находящихся в работе и затупившихся, производится на круге из электрокорунда белого зернистостью 40 или 25 с твердостью СМ—СМ1, при окружной скорости круга 25—35 м!сек> при обильном охлаждении.

Резцы, форма головки которых получена механической обработкой, а также резцы с аккуратно приваренной пластинкой затачиваются полностью после термообработки (без предварительной заточки).

Окончательно заточенный резец подвергается доводке на диске или заправляется абразивным бруском. Для доводки быстрорежущих резцов применяют пасты — крупнозернистую и мелкозернистую.

Состав крупнозернистой пасты в % (по весу):

Электрокорунд белый или нормальный зернистостью М40—М28 - 70;

Стеарин технический - 28;

Олеиновая кислота - 2;

Состав мелкозернистой пасты в % (по весу): 65

Электрокорунд белый или нормальный зернистостью М20—M10: 32

Стеарин технический Олеиновая кислота: 3

Общие замечания о заточке и доводке резцов. Заточка и доводка резцов — одна из самых опасных работ, выполняемых токарем.

Поэтому при выполнении ее необходимо соблюдать следующие правила техники безопасности:

1) если заточка производится всухую и у станка нет защитного стекла, токарю необходимо надевать специальные очки;

2) при заточке резца надо стоять не напротив вращающегося круга, а несколько сбоку, чтобы в случае разрыва круга осколки его не задели рабочего;

3) подкладка, на которую опирается затачиваемый резец, должна быть установлена возможно ближе к шлифовальному кругу;

4) круг всегда должен быть в исправном состоянии и хорошо выправленным;

5) биение круга не допускается;

6) защитный кожух, закрывающий круг, всегда должен быть на месте.

Материалы токарных резцов

Материалы токарных резцов. Основное требование, предъявляемое к материалу рабочей части резца, — это твердость, которая должна быть больше твердости любого материала, обрабатываемого данным резцом. Твердость не должна заметно уменьшаться от теплоты резания. Одновременно с этим материал резца должен быть достаточно вязким (не хрупким); режущая кромка резца не должна выкрашиваться во время работы. Материал резца должен хорошо сопротивляться истиранию, которое происходит от трения стружки о переднюю поверхность резца, а также от трения задней поверхности резца о поверхность резания.

Этим требованиям в различной степени удовлетворяют инструментальные материалы — металлокерамические твердые сплавы, минералокерамика, быстрорежущие и углеродистые стали разных марок.

Наиболее современными материалами для токарных резцов являются металлокерамические твердые сплавы, сохраняющие свои режущие свойства при нагревании в процессе работы до температуры 800—900° С. Эти сплавы состоят из тончайших зерен карбидов 1 тугоплавких металлов — вольфрама, титана и тантала, сцементированных кобальтом. Мета и локер амические твердые сплавы разделяются на три группы: вольфрамовые, титано-вольфрамовые и титано-танталовольфрамовые.

Части конструкции резца и

элементы его головки.

Мелкозернистость сплава сообщает ему износостойкость большую износостойкости нормального сплава дайной марки, при меньшей прочности и сопротивляемости ударам, вибрациям и выкрашиванию.

Крупнозернистость сплава, наоборот, повышает его прочность и сопротивляемость ударам, вибрациям и выкрашиванию и понижает износостойкость сплава.

Титано-вольфрамовые твердые сплавы применяю- ся для обработки всех видов сталей. При токарной обработке используются сплавы марок Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4. В каждой из этих марок буква Т и поставленная за ней цифра указывают количество (в процентах) содержащегося в данном сплаве карбида титана, а цифра после буквы К — содержание (в процентах) кобальта. Остальное в данном сплаве карбид вольфрама. Таким образом, например, в сплаве марки Т5КЮ содержится 5% карбида титана, 10% кобальта и 85% карбида вольфрама.

Титано-танталсзольфрамовые сплавы используются в особо тяжелых случаях обработки сталей. В настоящее время в ГОСТ введена лишь одна марка этого сплава, а именно ТТ7К12, содержание которого — 7% карбидов титана и тантала, 12% кобальта и 81% карбида вольфрама.

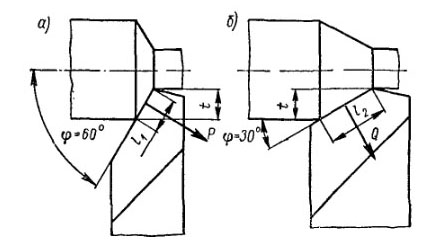

Влияние главного угла в

плане на процесс резания.

Для изготовления токарных резцов используются быстрорежущие стали марок Р18 и Р9. Основными элементами быстрорежущей стали марки Р18, наиболее широко применяемой для изготовления резцов, являются вольфрам (17,5—19%) п хром (3,8—4,4%), сообщающие стали свойство самозакаливаемости и теплостойкости при нагревании примерно до 600° С. Углерод (0,70—0,80%), входящий в состав рассматриваемой стали, соединяясь с вольфрамом и хромом, повышает ее твердость. Кроме того, в быстрорежущей стали марки Р18 содержится небольшое количество (1,0—1.4%) ванадия.

В менее распространенной быстрорежущей стали марки Р9 содержится вольфрам <8,5—10,0%), хром (3,8— 4,4%), углерод (0,85—0,95%), ванадий (2,0—2,6%) и другие не оказывающие существенного влияния элементы.

Кроме сталей Р18 и Р9 в последние годы для изготовления токарных резцов используются быстрорежущие стали марок Р18Ф2, Р14Ф4, Р9Ф5, Р18К5Ф2, Р10К5Ф5 и Р9К9. Буква Р в этих марках обозначает вольфрам, буква Ф — ванадий, буква К — кобальт. Цифры, стоящие после букв, определяют содержание в данной стали этих элементов в процентах. Кроме характеризующих данные марки стали элементов, указанных в их обозначениях, эти стали содержат также углерод, хром,молибден и другие составляющие.

Определить материал резца при отсутствии на нем маркировки можно «по искре».

При затачивании резца из быстрорежущей стали образуется небольшое количество искр красного цвета, похожих на звездочки. Чем больше в стали вольфрама, тем темнее искры и тем их меньше.

Из углеродистых сталей для изготовления резцов применяются стали марок У12А и У10А. В этих марках буква У условно обозначает, что сталь углеродистая; следующие за ней цифры указывают среднее содержание углерода в десятых долях процента, а буква А также условно указывает, что сталь высококачественная. Таким образом, маркой У12А обозначается высококачественная углеродистая сталь со средним содержанием углерода 1,2%. Кроме углерода, в этих сталях содержится марганец, кремний, хром, никель, сера и фосфор. При затачивании резца из углеродистой стали образуется много желтых искр в виде прямых линий.

При нагреве до 200° С резцы из углеродистой стали теряют стойкость и становятся негодными для дальнейшей работы. Поэтому в настоящее время они применяются очень редко и главным образом для обработки материалов мягких и средней твердости, при небольших скоростях резания.

Твердосплавные резцы. Изготовление резцов с пластинками.

Изготовление резцов, оснащенных пластинками из твердых сплавов производится в три этапа:

Только при правильном проведении всех операций технологического процесса резец с пластинкой твердого сплава даст надлежащий эффект в работе.

Стержни резцов рекомендуется изготовлять из конструкционной углеродистой или легированной стали, в зависимости от конструкции резца и условий его эксплуатации. Для стержней резцов достаточно устойчивой конструкции (проходные, подрезные и т. п.) применяется конструкционная углеродистая сталь марок 45 и 50 с пределом прочности при разрыве 65—75 кг/мм 2 . Для стержней резцов ослабленной конструкции (отрезные, прорезные, расточные и т. п.) применяется конструкционная легированная сталь марок 40Х или 45Х с последующей термической обработкой до твердости НRс =40 — 45. Для стержней резцов, работающих с небольшими нагрузками (резьбовые, чистовые и т. п.) допускается применение конструкционной легированной стали с пониженными механическими свойствами (марок 35 или 40).

Размеры сечения стержней резцов выбираются в зависимости от размеров оборудования и условий обработки. Рекомендуется выбирать наибольшие размеры сечения стержней для данного станка.

Длина стержней резцов выбирается в зависимости от условий крепления и характера выполняемой работы. Обычно длина стержней резцов с пластинками твердого сплава принимается такой же, как и у быстрорежущих резцов.

Ниже даются основные положения по изготовлению резцов с пластинками твердых сплавов.

1-й ЭТАП — ОБРАБОТКА СТЕРЖНЯ РЕЗЦА.

Заготовка материала для стержня.

Полосовая сталь требуемого сечения разрезается на заготовки предусмотренной чертежом длины.

Эффективнее всего производить разрезку материала на прессоножницах. Эту операцию можно также осуществить:

а) на дисковых пилах;

б) на приводных ножевках;

в) разрезкой на горизонтально-фрезерных станках;

г) кузнечным способом.

Кузнечная обработка головки резца.

Кузнечной обработке подвергаются стержни тех резцов, конструкция которых этого требует.

Обработка головки стержня выполняется ковкой в штампах или свободной ковкой с применением шаблонов и приспособлений. Наиболее эффективна ковка в штампах, при которой одновременно с головкой штампуются и задние грани стержня, что значительно сокращает последующую механическую обработку.

Отжиг после кузнечной обработки.

Стержни резцов, Прошедшие кузнечную Обработку, должны обязательно отжигаться с целью облегчения последующей механической обработки.

Стержни резцов, изготовленные из конструкционных углеродистых сталей марок 45 или 50, отжигаются при температуре 800 -850°, а изготовленные из хромистой конструкционной стали 40Х или 45Х — при температуре 840—870°.

Обработка опорной плоскости стержня.

![tverdosplavnye-rezcy-izgotovlenie-rezcov-s-plastinkami]()

Эта операция необходима для правильной установки стержня в резцедержателе станка и для получения базы для последующей

механической обработки стержня, заточки и доводки, а также для контроля при проверке углов заточки.

Наиболее эффективна обработка на мощных плоско-шлифовальных с станках с креплением стержней резцов на магнитной плите; при этом стержни одинаковой

формы и размеров обрабатываются одновременно по несколько штук.

Кроме, того операцию можно выполнить:

а) на вертикально-фрезерных станках торцевыми фрезерными головками;

б) на горизонтально-фрезерных станках цилиндрическими фрезами со спиральным зубом;

в) на поперечно-строгальных станках проходными резцами.

Обработка главной и вспомогательной задних граней стержня.

Операция заключается у обработке задних граней стержня для получения заданных углов.

Наиболее производительной является обработка на фрезерных станках с применением специальных поворотных многоместных приспособлений, позволяющих одновременно обрабатывать несколько стержней.

Операцию можно также осуществить:

а) на горизонтально-фрезерном станке угловой фрезой. При этом установка под требуемые углы осуществляется с помощью специальной клиновидной подкладки, либо поворотом тисков в горизонтальной плоскости;

б) на вертикально-фрезерных станках с поворотной головкой или при помощи клиновидной подкладки.

Обработка гнезда под пластинку.

Гнезда открытой формы наиболее эффективно обрабатывать на фрезерных станках в специальном поворотном многоместном приспособлении.

Гнезда полузакрытого типа следует обрабатывать па вертикально-фрезерных станках концевой фрезой в поворотном приспособлении.

Гнезда закрытого типа (врезные) обрабатываются на фрезерных станках дисковой фрезой. Опорная плоскость гнезда не должна быть выпуклой или вогнутой и не должна иметь заусенцев. Размеры гнезда должны соответствовать размерам пластинки твердого сплава.

Твердосплавные резцы. Изготовление резцов с пластинками.

2-й ЭТАП ПОДГОТОВКА К НАПАЙКЕ.

Шлифовка опорных плоскостей пластинок.

Операция шлифовки опорных плоскостей пластинок нужна только в случае необходимости удаления с поверхности пластинок короблений, мешающих плотному прилеганию пластинки к гнезду.

Наиболее эффективен метод химико-механического шлифования, основанный на принципе комбинирования процесса разрушения поверхностного слоя пластинки (кобальтовой связки) химическим воздействием раствора медного купороса с процессом шлифования (удаление разрушенного поверхностного слоя).

Процесс химико-механического шлифования осуществляется на специальном станке, при вращении двух дисков (верхнего и нижнего), как это показано на схеме.

Приклейка пластинок твердого сплава к верхнему диску производится клеем, состоящим из одной весовой части воска и трех весовых частей канифоли.

Состав суспензии, применяемой для химико-механического шлифования пластинок:

Вода — 1 литр, медный купорос (сернокислая медь) — 0,25 кг, абразивный порошок (корунд, наждак, электрокорунд) зернистостью 120—170 — 1 кг.

При индивидуальной шлифовке пластинок можно применять ручную зачистку на кругах из зеленого карбида кремния с применением ручных тисов.

Маркировка резца.

Знаки маркировки наносятся па левой боковой грани стержня клеймом

Кроме того, допускается окраска задних торцев стержня резца в следующие цвета в зависимости от марки твердого сплава:

Таблица цветовой маркировки резца.

| Марка сплава | Цвет маркировки |

| ВК2 | черный с белой полосой |

| ВКЗ | черный |

| ВК6 | синий |

| ВК8 | красный |

| Т5К10 | желтый |

| Т14К8 | серый |

| Т15К6 | зеленый |

| Т15К6Т | коричневый |

| Т30К4 | голубой |

| Т60К6 | голубой с белой полосой |

Если статья оказалась вам полезна — поделитесь ею в социальных сетях.

Читайте также: