Технология изготовления зубила по металлу

Обновлено: 25.06.2024

Рубкой называется операция, при которой с помощью зубила и слесарного молотка с заготовки удаляют слои металла или разрубают заготовку.

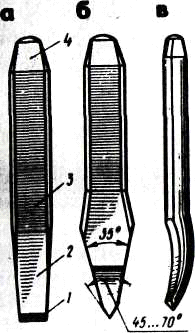

Зубило - простейший режущий инструмент, в котором форма клина выражена особо чётко. Слесарное зубило представляет собой стальной стержень изготовленный инструментальной углеродистой стали (У7, У8, 7ХФ, 8ХФ). Зубило состоит из трех частей - рабочей, средней и ударной.

Рабочая часть 2 зубила, представляет собой стержень с клиновидной режущей частью (лезвием 1 на конце), заточенной под определенным углом.

Ударная часть (боек) 4 сделана суживающейся кверху, вершина ее закруглена.

За среднюю часть 3 зубило держат при рубке. Угол заострения выбирают в зависимости от твердости обрабатываемого металла. Рекомендуемые углы (град) заострения зубила для рубки некоторых материалов приведены ниже.

• Твердые материалы (твердая сталь, бронза, чугун) - 70

• Материалы средней твердости (сталь) - 60

• Мягкие материалы (латунь, медь, титановые сплавы) - 45

• Алюминиевые сплавы - 35

Зубило изготовляют длиной 100, 125, 160, 200 мм, ширина рабочей части соответственно равна 5, 10, 16 и 20 мм. Рабочую часть зубила на длине 03-0,5 закаливают и отпускают. После термической обработки режущая кромка должна иметь твердость НRСЭ 53. 59, а боек НRСЭ 35. 45.

При испытании зубила на прочность и стойкость им отрубают зажатую в тиски полосу стали марки Ст6 толщиной 3 мм и шириной 50 мм. После испытания на лезвии зубила не должно быть вмятин, выкрошенных мест и заметных следов затупления.

Степень закалки зубила можно определить старым напильником, которым проводят по закаленной части. Если при этом напильник не снимает стружку, с закаленной части зубила (на ней остаются лишь едва заметные риски), закалка выполнена хорошо.

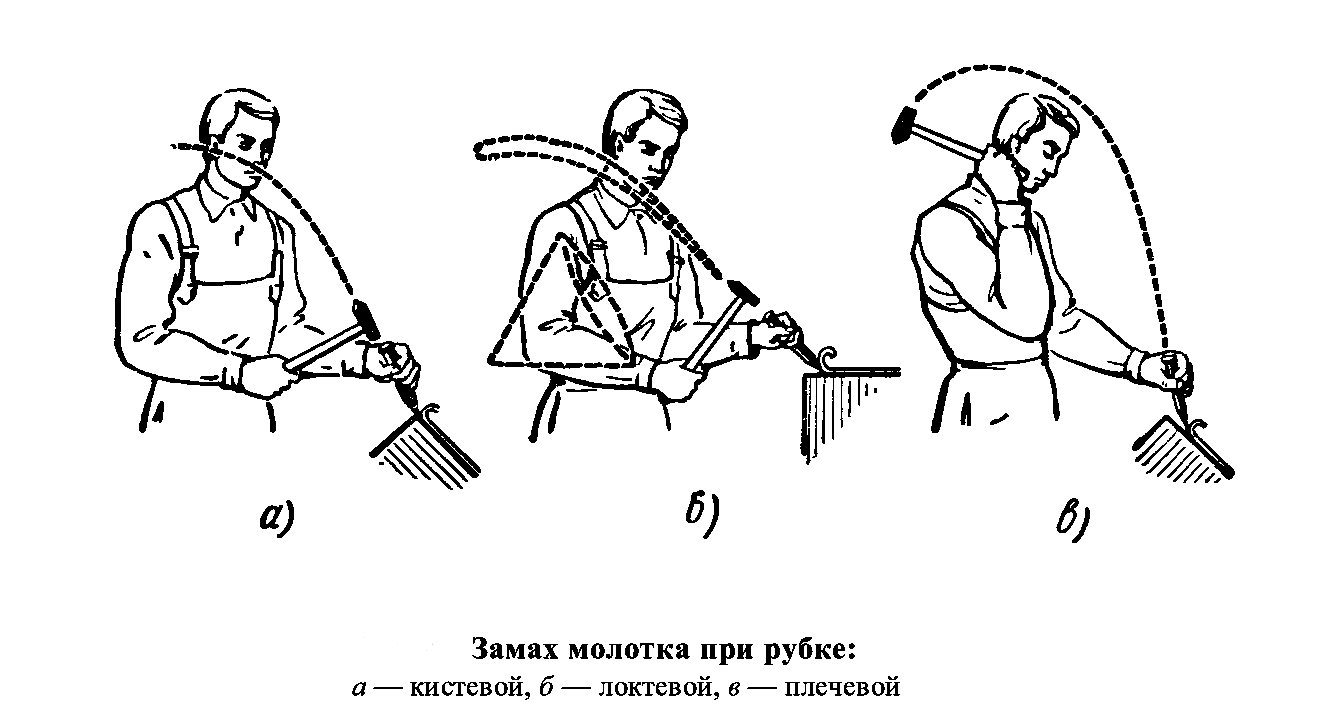

Замах молотка при рубке:

Инструменты для рубки:

а - зубило; б - крейцмейсель; в - канавочник.

Крейцме́йсель — разновидность зубила. Крейцмейсель предназначен для прорубки шпоночных пазов, узких канавок и углублений в твёрдых материалах. Также при помощи крейцмейселя вырезают бороздки при разрезании больших металлических поверхностей.

Канавочник применяют для вырубания профильных канавок: полукруглых, двугранных и т. п. От крейцмейселя он отличается только формой режущей кромки.

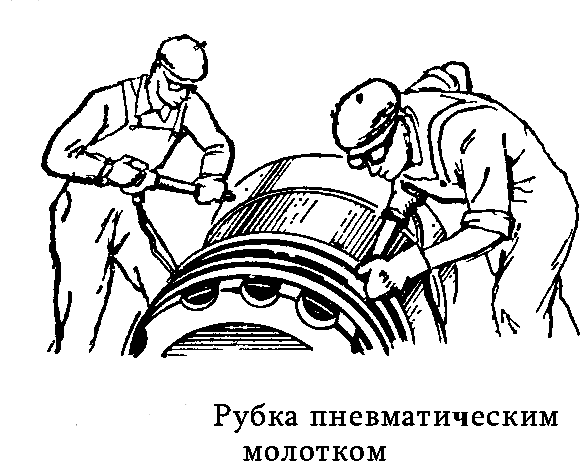

Механизированная рубка производится пневматическими или электрическими зубилами, снабженными набором широких и узких зубил. Для рубки используют рубильные пневматические молотки, работающие сжатым воздухом под давлением 5 ат при числе ударов от 1000 до 2400 в минуту.

При рубке необходимо выполнять следующие правила техники безопасности:

1. Работать только исправным инструментом:

молотки, зубила, крейцмейсели не должны иметь сбитых мест, расклепок (шляпок) и трещин;

рукоятка молотка должна быть целой (без трещин и сучков), из твердого и вязкого дерева и расклинена металлическим наершенным клином;

зубило и крейцмейсель должны быть заточены под требуемый угол в зависимости от обрабатываемого металла.

2. Надевать предохранительные очки. Место рубки ограждать экранами, щитками.

Для облегчения труда и повышения его производительности используют механизированные инструменты. Среди них наибольшее распространение имеет пневматический рубильный молоток:

Технологический процесс производства детали "Зубило"

Файлы: 1 файл

аня пз.doc

Министерство образования и науки РФ

Брянский Государственный Технический Университет

по дисциплине «Методология выбора материалов и технологии

______ Петраков О. В.

______ Туровец А.

Данная курсовая работа посвящена методологии выбора материалов и технологии в машиностроении. Представлена краткая характеристика изготовляемой детали и условия эксплуатации, на основе которых выбирается материал и составляется план технологических операций.

Изготавливаемая деталь

рис. 1. Зубило для холодной рубки металла

Зубило (рис. 1) представляет собой, в большинстве случаев, продолговатый стержень, в сечении имеющий прямоугольную, круглую, овальную или многогранную форму. Зубило затачивается с одного конца (рабочая часть), а другой конец его тела (затыльник) предназначен для ударов молотком. Для обеспечения безопасной работы и защиты рук от случайных ударов молотка, на тело зубила может надеваться «грибок» — полая рукоятка с бортиком, выполненная из резины, дерева, пластмассы или металла. Рабочая часть зубила имеет двухстороннюю заточку с главным и вспомогательным углами резания; для повышения стойкости режущая кромка слегка затуплена.

Хвостовик и рабочая часть зубила обязательно подвергается термоулучшению.

Для выбора материала необходимо учитывать требуемые параметры (рис. 2)

рис. 2. Требуемые параметры детали «зубило» при выборе материала

В зависимости от условий работы для изготовления зубил применяют следующие материалы:

- Углеродистые инструментальные стали (У7, У8, У9, У7А, У8А, 6ХС, 9ХС): для рубки металлов.

- Конструкционные стали (45, 50, 40Х, 60С2) оснащённые твердосплавными пла стинами (ВК15, ВК20, ВК25, ВК30, ВК8В

- Угол заточки лезвия зависит от металла, для рубки которого будет использоваться данное зубило – чем более твёрдым или хрупким будет металл, тем более тупым должен быть угол заточки. Стандартные углы заточки для рубки различных металлов следующие:

- твёрдая сталь, бронза, чугун – 70 градусов;

- сталь средней твёрдости – 60 градусов;

- медь, латунь – 45 градусов;

- цинк, алюминиевые сплавы – 35 градусов.

Выбор материала с учетом требуемых параметров

Исходя из условий работы детали «зубило» (рис. 3), и требуемых параметров (рис. 2), были подобранны наиболее подходящие материалы.

рис. 3. Условия эксплуатации детали «зубило»

После сравнения основных характеристик (рис. 4) материалов, выбираем наиболее подходящий, а именно сталь 6ХС (относящуюся к инструментальной стали), характеристики которой представлены на рис. 5.

рис. 4. Сравнение характеристик материалов

рис. 5. Химический состав и температура критических точек стали 6ХС

Получение деталей ковкой

Ковкой изготавливают поковки цилиндрические, сплошные, гладкие и с уступами (штоки, оси, валы, колонны, цапфы, и т.д.); прямоугольного сечения гладкие и с уступами (платы, пластины, штамповые кубки, вкладыши); со смешанными сечениями, сплошные с уступами и с расположением отдельных частей в одной, двух, трех и более плоскостях (коленчатые валы и др.); цилиндрические полые, гладкие и с малыми уступами (диски, фланцы, колеса, муфты и т.д.); цилиндрические полые, гладкие и с большими уступами при

большом отношении длины к размеру сечения (барабаны, полые валы, цилиндры); с кривой осью (крюки, бугели, скобы, днища).

Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. Каждая операция определяется характером деформирования и применяемым инструментом. К основным операциям ковки относятся: осадка, протяжка, прошивка, отрубка, гибка.

Основные кузнечные операции

Осадка - это кузнечная операция, заключающаяся в увеличении площади

поперечного сечения заготовки за счет уменьшения ее высоты. При осадке заготовку устанавливают вертикально (на торец), а инструмент движется вдоль ее оси. В процессе этой операции заготовка деформируется неравномерно вследствие влияния сил трения, возникающих на поверхности бойков и затрудняющих течение металла, а также из-за охлаждения торцов нагретой заготовки, контактирующих с инструментом. Результатом этого является бочкообразность. Основными разновидностями осадки являются: осадка плоскими бойками; осадка слитка с хвостовиком; осадка в подкладных кольцах; высадка; осадка разгонкой.

Протяжка - это кузнечная операция, заключающаяся в удлинении заготовки (или ее части) за счет уменьшения площади поперечного сечения

и являющаяся основной формообразующей операцией при ковке гладких,

ступенчатых и коленчатых валов, поковок типа шатунов и т. п.

При протягивании последовательно деформируют отдельные участки заготовки с кантовкой вокруг оси и подачей вдоль нее (при этом бойки не перекрывают заготовку целиком).

Прошивка - является основной кузнечной операцией, при которой в заготовке получают отверстие или углубление. Она осуществляется с помощью

специального инструмента − прошивня (пуансона, дорна). Заготовку перед прошивкой обязательно осаживают.

Основными способами прошивки являются: прошивка сплошным прошивнем, прошивка на подкладном кольце, прошивка пустотелым прошивнем.

Отрубка - это кузнечная операция, в результате которой происходит

полное отделение части заготовки путем внедрения в нее деформирующего инструмента (топора, зубила). Отрубку применяют для разделения прутков и болванок на мерные заготовки, удаления концевых излишков на поковках, прибыльной и донной частей слитка. Отрубку под молотами и прессами осуществляют только в горячем состоянии заготовок.

Гибка - операция, при которой исходной заготовке придается изогнутая

форма по заданному контуру. Процесс гибки сопровождается изменением фор-

мы поперечного сечения заготовки за счёт растяжения (утяжки) наружных слоев металла и сжатия внутренних.

Растяжение происходит выше нейтрального слоя. Сжатие, иногда с образованием складок, − ниже этого слоя и тем больше, чем меньше радиус закругления и больше угол загиба. При гибке нейтральная линия смещается в сторону сжатого волокна.

Закручивание - операция, с помощью которой одну часть заготовки поворачивают по отношению к другой на определённый угол. Закручивание применяют при изготовлении коленчатых валов, крупных свёрл, бурильных инструментов и т. п. Операция закручивания сопровождается некоторым уменьшением длины шейки и увеличением её диаметра.

Чтобы избежать образования трещин и разрывов, закручиваемая часть должна быть равномерно прогрета до максимально допустимой температуры, угол закручивания должен быть выбран возможно меньшим (для коленчатых валов не более 60° и в крайнем случае 90°), после закручивания необходимо медленное охлаждение.

Основы технологического процесса ковки

Для того чтобы разработать технологический процесс ковки детали «зубило» необходимо соблюдать некую последовательность.

На основании чертежа детали с учетом припусков, допусков и напусков

составляют чертеж поковки и определяют ее объем и массу;

– в зависимости от массы поковки выбирают вид заготовки – слиток или

– назначают величину укова, необходимого для обеспечения требуемых

механических свойств поковки;

– в зависимости от формы и сложности поковки выбирают операции ковки и назначают последовательность их выполнения, выбирают необходимые

для ковки инструменты и приспособления;

– в зависимости от химического состава стали назначают температурный

интервал ковки, выбирают режимы нагрева заготовки и охлаждения поковки и

– выбирают основное и вспомогательное оборудование для ковки;

– определяют количество нагревов, угар, отходы при ковке;

– подсчитывают объем и массу заготовки и ее размеры;

– устанавливают состав рабочей бригады и норму времени на ковку;

– подсчитывают коэффициенты выхода годного, весовой точнoсти и использования металла.

Разработку технологического процесса ковки выполняют с учетом обеспечения норм техники безопасности и рациональной организации рабочего

Процесс получения детали «зубило»

Процесс получения детали «зубило» можно представить в виде блок схемы последовательных операций (рис. 6)

В качестве заготовки используется цилиндр с диаметром

на 10% больше диаметра детали на чертеже (рис. 7)

рис. 7. Цилиндрическая заготовка

Заготовка нагревается до 1100 С и производится обжатие

на меньший диаметр и сбивка углов (рис. 8)

рис. 8. Заготовка после обжатия и сбивки углов

Затем оттягивают хвостовую часть. Следующим этапом является обрубка заготовки в нагретом состоянии, и загиб её на нужный угол при помощи захвата, молота и скругленной опоры (рис. 9). После чего деталь правят и выглаживают

рис. 9. Оттягивание хвостовой части, обрубка и гибка заготовки

После проведенных операций, деталь термической обработке (рис. 10). Режущую часть, нагретую до температуры 850°С, быстро опускают в воду, через несколько секунд вынимают и быстро затачивают лезвие наждаком или напильником.

По зачищенному месту наблюдают за цветом побежалости. Как только появляется фиолетовый цвет (соответствует 285 °С), зубило бросают в воду. После чего производится заточка лезвия на наждаке: для холодной рубки угол заточки равен 60°. Твердость кромки и бойка после отпуска достигает 56-59 HRC.

Тем же манипуляциям подвергается и бойковая часть зубила, но температура отпуска в данном случае составляет 310°С (светло-синий цвет побежалости). Твердость бойка немного меньше твердости кромки.

рис. 10. График термической обработки детали «зубило»

После проведенных технологических операций, готовую деталь подвергают финишной обработке для доведения формы и наведения нужной шероховатости, и контролю на три "разруба".

В ходе выполнения курсовой работы были получены навыки проектирования технологического процесса, изучены особенности получения детали из заготовки выбранным способом, выбран наиболее подходящий материал и проведена наиболее рациональная термическая обработка.

Список используемой литературы

Из чего сделать зубило по металлу

Зубило – ударно-режущий инструмент, который используется для рубки металла или скалывания камней.

Сфера применения прибора очень широкая.

Без этого приспособления не обойтись в строительстве, слесарном деле, в хозяйстве.

С его помощью выполняют канавки и пазы на металлических поверхностях, демонтируют кирпичные или бетонные стены.

Также можно снимать старую отделку, разбирать спресованное оборудование, вынимать гвозди или откручивать гайки.

Разные виды зубило предназначены для выполнения разных задач.

Устройство и характеристики

Зубило представляет собой металлический стержень, заточенный с двух сторон, с плоским обухом.

В зависимости от конструктивных особенностей приборы делятся на два вида: ручные и для электроинструментов.

Стержень может иметь овальное, прямоугольное, круглое сечение или форму многогранника.

- вид инструмента;

- назначение;

- тип хвостовика;

- длина и ширина рабочей части;

- диаметр;

- материал изготовления;

- конструкция;

- вес.

Для комфортной эксплуатации модели оснащаются специальными «грибками».

Это резиновая накладка, которая гасит отдачу, и обеспечивает точное попадание молотком.

Материал

Одним из самых важных критериев, на которые следует обращать внимание при выборе, является материал изготовления.

Модели, предназначенные для обработки разных видов металлов, изготавливаются из углеродистой инструментальной стали, для обработки камня – из конструкционной стали.

Размеры и вес

В работе чаще всего используется плоское зубило.

Существует более 20 видов.

Модели отличаются между собой по разным параметрам.

Общая ширина – 5-25 мм.

Общая длина – 100-200 мм.

Длина рабочей части – 25-60 мм.

Есть модели, используемые для обработки мягких, средних, твердых металлов.

От размера зависит и вес прибора.

Легкие ручные весят в среднем 210-380 г, тяжелые, предназначенные для применения с разными видами электроинструмента – 590-750 г.

Виды зубило и их назначение

Существует несколько разновидностей зубил.

От вида инструмента зависит его функциональное назначение и сфера применения.

• Слесарное – самое распространенное, используется для обработки незакаленного металла.

• Пика используется вместе с электроинструментом.

Это может быть как строительное зубило для пневматического бетонолома, который применяется при демонтаже бетонных стен, так и модели для перфораторов, отбойных молотков.

Кромка этого прибора не только заостренная, но и зауженная, благодаря чему можно выполнять пазы и небольшие канавки на металлических поверхностях.

Зубила этого вида отличаются наличием специальной кромки, при помощи которой можно делать фигурные вырезы на камне и металле.

• Кузнечное оснащается деревянной рукояткой, за счет чего его можно применять не только для холодной, но и для горячей рубки металла.

Еще один вид зубил – самодельное .

Такой инструмент вы можете сделать в своей кузне.

Нужно только располагать приспособлениями для раскалки, выпрямления и шлифования металла.

Его потенциала хватает для выполнения хозяйственных работ (рубка проволоки, откручивание старых гаек, вырубка канавок на металлических поверхностях).

Что нужно знать о зубилах

Используйте в работе только исправные зубила.

Определить это можно по внешнему виду.

Если на поверхности прибора есть какие-то дефекты, заусеницы, или он расклепан, его применять нельзя.

Чтобы увеличить рабочий ресурс прибора, его необходимо периодически затачивать.

Заточка проводится под углом 35, 45, 60 или 70 градусов в зависимости от вида инструмента.

Как пользоваться зубилом

Несмотря на то, что современный рынок переполнен различными электроинструментами, в некоторых случаях без применения обычного зубила не обойтись.

И тут возникает вопрос, как правильно пользоваться этим нехитрым инструментом.

Основные правила

Схема работы зависит от вида зубила.

При работе с ним нужно быть предельно осторожным, чтобы и поставленную задачу выполнить качественно, и травму не получить.

- Проверьте, надежно ли посажен молоток на рукоятку.

- Перед началом работы наденьте очки, перчатки.

- Инструмент должен быть сухим.

- При работе с металлическим листом учитывайте вид металла и его толщину.

Толстые листы лучше рубить в несколько подходов.

• Если нужно отрубить часть проволоки, не делайте этого одним махом.

Сначала выполните небольшой надрез, потом обломите стержень, он останется в руке, а не улетит в неизвестном направлении.

Современные модели оснащаются «грибками».

Это специальная головка, которая выполняет защитную функцию, поэтому ее наличие повышает безопасность работы, снижая к минимуму риск получения травмы.

Но в некоторых ситуациях это не помогает, поэтому работать с инструментом нужно очень аккуратно.

Как сделать зубило своими руками

Для изготовления зубила своими руками вам понадобится пружина, выполненная из прочного, закаленного металла, а также целый набор различных инструментов и приспособлений:

- кузнечный горн;

- вермикулит;

- кувалда;

- наковальня;

- шлифовальный станок;

- напильник;

- щипцы;

- УШМ-ка;

- масло.

Не забудьте о средствах защиты.

Надев очки и фартук, можете приступать к работе.

Технология изготовления инструмента достаточно проста, поэтому вы без проблем справитесь, если даже не делали этого никогда раньше.

- Отрезаем один виток пружины, разогреваем и выпрямляем его.

- Придаем рабочей части нужную форму (например, четырехгранную). Заготовку нагреваем и обстукиваем, формируем канавку.

- Раскаленный кусок металла помещаем в вермикулит, чтобы облегчить обработку.

- Заготовку обрабатываем при помощи напильника и шлифовального станка.

- Будущий инструмент нагреваем до температуры 760 градусов, затем помещаем в емкость с маслом. После нагреваем еще раз до температуры 200 градусов, даем остыть естественным путем. Такая закалка сделает металл прочным и твердым.

- Шлифуем, придаем эстетичный внешний вид.

Вот и все, инструмент готов.

Осталось попробовать его в работе.

Приниматься за изготовление зубила своими руками целесообразно, если под рукой есть все необходимые приспособления.

Если таковых нет, инструмент проще купить.

Рейтинг зубил

При изготовлении зубил производители уделяют внимание не только эксплуатационным характеристикам, но и форме, размеру, внешнему виду.

Выбрать хороший инструмент из широкого ассортимента довольно сложно. Ниже представлен рейтинг лучших зубил (по мнению экспертов и покупателей).

- FIT 46755. Ручное зубило из инструментальной стали с шестигранным стержнем, который практически невозможно согнуть.

Резиновая ручка снижает вибрацию. Затыльник оснащен грибовидной защитой, чтобы предотвратить удар по руке.

- TOPEX 03A149 применяется для выполнения больших углублений.

Крепкий хват и удобное использование обеспечивают четыре волнистых ребра на ручке.

Шестигранный стержень с ребрами жесткости не деформируется при нагрузках.

- Stanley FatMax 25х305 мм применяется для обработки разных металлов, надежно лежит в руке, не скользит благодаря фигурной прорезиненной рукоятке с увеличенным диаметром.

Инструмент оснащен прочным, устойчивым к изгибам шестигранным стержнем, защитным «грибком».

Ширина рабочей части – 25мм.

- SDS MAX MATRIX 70343 – модель для перфоратора, при помощи которой можно прокладывать коммуникации.

Инструмент устойчив к деформациям, коррозии, удобен в использовании, имеет большой рабочий ресурс.

- MATRIX. Оксидированное зубило защищено от корозии.

Модель выполнена из углеродистой стали 50 CrMo, инструмент успешно применяют для рубки различных материалов.

Какое зубило выбрать?

В первую очередь определитесь с целью применения инструмента и видом.

Обязательно обращайте внимание на материал изготовления и способ его обработки, размер, форму, защиту рук мастера, цену.

Дешевые модели от неизвестных производителей могут оказаться некачественными.

Выполненные из мягкого металла или незакаленные зубила быстро приходят в непригодность.

Хороший инструмент удобен в использовании, сохраняет полноценную функциональность в течение очень продолжительного времени.

Для чего и как работать с зубилом?

Отметим, что в некоторых случаях, может надеваться специальная головка – «грибок» на инструмент. Зубило в таком случае становится более безопасным с точки зрения работы, так как нанося удары по шляпке, риск промаха существенно снижается, соответственно, снижается и травматизм.

Материалы изготовления зубила

Очень важным критерием, предъявляющимся к зубилу, является материал, из которого оно изготовлено. Прежде всего, стоит отметить, что оба конца инструмента подвергают термоулучшению, так как на эти части приходится основная нагрузка. В целом, для изготовления зубила используют следующие виды стали:

– углеродистая инструментальная сталь (для рубки металла);

– конструкционная сталь с твердосплавными пластинами (для рубки камня).

Кроме функции рубки металла или камня, зубило можно использовать в совершенно разных целях. Например, как импровизированный гаечный ключ, с помощью которого можно открутить или закрутить гайку со «слизанной» гранью.

Типы и разновидности зубил

Теперь, более подробно рассмотрим виды зубил, которые чаще всего применяются на практике. Понятно, что в зависимости от типа зубила, будет различной его функциональность и назначение. Что ж, какие виды зубил нам известны?

Слесарное зубило. Пожалуй, наиболее распространенный тип данного инструмента, который применяется для рубки незакаленного металла. Этот тип инструмента можно встретить практически у любого мастера или просто мужчины, который умеет обращаться с инструментами. С помощью такого зубила можно выполнять различные задачи, начиная от тех, которые предусмотрены устройством инструмента, и заканчивая импровизацией его использования.

Крейцмейсель. Одно из разновидностей зубила, которое имеет некоторое конструкционное отличие. Так, если обычное зубило имеет обычную, заостренную кромку, то в случае с креймейселем, эта кромка имеет еще и зауженный вид. Это необходимо для вырубки пазов, а также небольших канавок на поверхности металла.

Канавочник. Данный вид зубила является одним из разновидностей крейцмейселя, который отличается лишь присутствием фигурной режущей кромки. С помощью такой кромки, можно делать фигурные вырезы на поверхности металла или камня (в зависимости от материала инструмента, как мы и говорили выше).

Пика-зубило. Собственно, это практически обычное зубило, однако имеет одно конструктивное отличие. Оно предназначено для оснастки электрических инструментов. Сюда относится зубило для перфоратора и зубило для пневматического бетонолома, для различных отбойных или рубильных молотков, и так далее. Форма режущей кромки инструмента ничем не отличается от обычного зубила.

Кузнечное зубило. Еще одна разновидность зубила, которая заключается в наличии деревянной ручки, подобно молотку или кирке. Такая особенность позволяет рабочему (кузнецу) удалиться от поверхности раскаленного металла, на безопасное расстояния, и продолжать выполнять работу. Но, не исключено и использование такого зубила и для холодной рубки. Кроме того, такие зубила могут иметь как классическую форму кромки, так и зауженную, в зависимости от задач, которые необходимо решить мастеру.

Итак, чтобы купить зубило, прежде всего, вам необходимо поставить задачу – для чего оно нужно? Если вы собираетесь работать с металлом, обратите внимание на зубила из углеродистой, инструментальной стали. Если же это будет работа с камнем – воспользуйтесь зубилами из конструкционной стали. Далее, руководствуйтесь тем, что вы будете делать, и в каких случаях применять зубило. Используете его ручным способом – остановитесь на слесарном зубиле. Решили использовать инструмент в сочетании с каким-нибудь электрическим прибором – используйте зубило для перфоратора, например.

И, конечно же, всегда обращайте внимание на производителя зубил. Как правило, инструменты от неизвестного производителя могут оказаться некачественными – концы зубила могут быть не обработаны термическим способом, поэтому металл будет мягким, и оно быстро придет в негодность. Хорошее и качественное зубило прослужит очень продолжительное время, и вряд ли когда-нибудь оно будет нуждаться в замене.

Еще статьи из раздела:

Еще по теме, где используется зубило и прочие инструменты:

Я люблю свои самопальные .Знакомый ковал .Р -18 сталь кажется ,но могу и ошибаться .Не знаток в марках стали . Много лет служат верой и правдой .

Ну это для тех кто умеет делать такие) В интернете есть rennsteig, bahco, heyco, licota, stahwille и прочие форсы с джонсвеями. Все же, может есть у кого опыт использования таких изделий и кто подскажет что лучше, качественнее, надежнее?

Я за rennsteig это их конек , есть в наличии кернер отличная вещь и цена 80 руб . Гвоздодеры их очень хвалят на форуме . Купил бы себе да не пользуюсь зубилами , как понадобиться побегу за rennsteig . Так что берите , потом раскажите интересно очень .За немцев еще то что дружат с металлом , не обязательно rennsteig, но не Тайвань и Китай . Bahco испортился , хотя разводные хороши , много делает не в Европе .

Разработка урока производственного обучения на тему: "Изготовление слесарного зубила"

1. Обобщить и систематизировать знания и умения, полученные при изучении слесарных операций.

2. Развивать навыки работы с инструментом и творческое мышление.

3. Воспитывать чувства ответственности за качество изготовленной

продукции, гордости за выбранную профессию, бережное отношение к

инструментам и материалам.

Межпредметные связи: черчение (единицы измерения), материаловедение (инструмент, применяемый при опиливании), охрана труда (техника безопасности при выполнении слесарных операций).

Метод обучения: демонстрационно-практический

Материально-техническое обеспечение:

1. Набор слесарного инструмента общего назначения.

2. Инструкционно-технологические карты

4. Эталон изделия

6. Точильный стано к

I . Организационная часть (2 мин)

а) внешний осмотр учащихся

б) запись в журнал

II . Фронтальный опрос учащихся по пройденным ранее темам: (8 мин)

1. а) Что называется разметкой;

б) Инструмент, применяемый при разметке;

в) Охрана труда при разметке.

2. а) Что называется опиливанием;

б) Инструмент, применяемый при опиливании;

в) Классификация напильников по профилю;

г) Классификация напильников по назначению (форме насечек);

д) Охрана труда при опиливании.

3. а) Составные части зубила;

б) Материал, используемый при изготовлении зубила;

в) Пользование измерительным инструментом (штангенциркулем).

III . Вводный инструктаж (35 мин)

2. Составные части зубила и материал, из которого его изготавливают.

3. Внешний осмотр заготовки.

4. Работа с инструкционно -технологической картой.

5. Выбраковка заготовки.

6. Снятие окалины и штамповочного слоя.

7. Опиливание торцевых поверхностей зубила по L - 160мм с припуском 1мм на заготовку и закругление ударной части.

8. Разметка заготовки по L - 161мм на части L - 40мм , L - 16мм с припуском 0,5мм.

9. а) Опиливание средней части;

б) Опиливание рабочей части;

в) Опиливание ударной части.

10. Опиливание боковых частей зубила.

11. Разметка и опиливание ударной части.

12. Разметка ударной части с торца.

13. Расправка рабочей части зубила при L - 55мм и заточка под углом 60 0

14. Притупить грани.

15. Самоконтроль в процессе работы.

16. Охрана труда в процессе работы.

17. Характерные виды брака и их причины.

18. Механизация опиловочных работ.

20. Закрепление вышеизложенного материала.

IV . Самостоятельная работа учащихся (4 ч. 45 мин)

1. Получение заготовок.

2. Целевые обходы рабочих мест студентов

a) Проверка рабочих мест студентов;

б) Проверка последовательности выполнения задания;

в) Проверка соблюдения инструкционно –технологической документации самостоятельно;

г) Проверка соблюдения правил охраны труда.

V . Заключительный инструктаж (12 мин.)

1. Подведение итогов работы за день

3. Сообщить допущенные ошибки

4. Отметить лучшие работы.

V I . Задание на дом

Повторение темы «Сверление отверстий»

Н.И.Макиенко «Слесарное дело» стр.300-305, стр.325-328.

VII . Уборка рабочего места (3 мин.)

При изготовлении слесарного зубила обобщаются знания, умения и навыки полученные при изучении учащимися слесарных операций. Задачи урока - изготовить слесарное зубила L -160мм.

Согласно квалификационной характеристики по окончании I курса учащимся присваивается I разряд слесаря по ремонту автомобилей и они должны уметь изготавливать этот инструмент согласно перечню работ.

При самостоятельном изготовлении того или иного инструмента учащиеся должны ознакомиться с нормой времени. Норма времени - это время на выполнение задания. Существует рабочая и ученическая нормы времени. Рабочая - это норма времени, достаточная для слесаря для выполнения данного задания, а ученическую норму времени мы получаем путем умножения рабочей на приведенный коэффициент, который берется из таблицы переводных коэффициентов с учетом курса и месяца обучения. В данном случае рабочая норма - 3 часа, умножаем на коэффициент 2, получаем ученическую - 6 часов. Оценивание будет производиться с учетом выполнения нормы времени, соблюдения предельных отклонений, техники безопасности, а также эстетического оформления изделия.

Зубило состоит из трех частей: рабочей, средней и задней. Из раздела материаловедения известно, что слесарное зубило изготовляется из углеродистой стали У7А, У7, У8, У8А. Из этой стали изготавливают инструмент и изделия, подвергающиеся ударам. Определить марку стали можно по искре. Чем больше в стали углерода, тем больше в ее искрах световых звездочек, следовательно сталь тверже. У7 - качественная сталь. У7А - высококачественная сталь. Цифры показывают среднее содержание углерода в десятых долях процентов.

Прежде, чем приступить к слесарным операциям, необходимо произвести внешний осмотр заготовки. Заготовка слесарного зубила не должна иметь трещин, искривлений, раковин, выкрошенных мест.

После этого, необходимо ознакомиться с инструкционно- технологической картой и произвести выбраковку заготовки, то есть определить достаточны ли имеющиеся припуски для обработки. Припуск на обработку должен быть не менее 0,6 - 1 мм на сторону.

После этого выработанным напильником или ребром напильника снять окалину и штамповочный слой (т.к. при снятии окалины забивается пространство между насечками напильника, он скользит по обрабатываемой поверхности и быстро выходит из строя).

Из раздела «Черчение» известно, что в машиностроении измерение ведется в мм. Прежде всего, определяем припуск по длине заготовки, но сначала необходимо оговорить, что нам необходим припуск на обработку, т.к. ударную часть нужно будет закруглить, а рабочую часть заточить (эти операции осуществляют в конце изготовления). Следовательно, длина зубила должна быть 161 мм с припуском на обе стороны по 0,5 мм. Все

размеры должны откладываться от выбранных баз. Нанесение размеров цепочкой недопустимо, т.к. ведет к накоплению ошибок. После этого торцевую сторону принимаем за базу и откладываем следующие размеры: 16 мм , 40 мм, с припуском по 0,5 мм на обе стороны.

После этого приступают к опиливанию. Заготовка должна быть закреплена так,' чтобы она выступала выше губок тисков на 5-8 мм. Необходимо помнить, что правая рука должна быть согнута в локте под углом 90°. Корпус работающего должен быть развернут по отношению к оси губок под утлом 45 . Для черновой обработки необходим драчевый напильник с насечкой № 0 и № 1, по профилю - прямоугольный плоский. Для чистовой обработки - прямоугольный плоский с насечкой № 2. Для окончательной обработки - бархатный, с насечкой № 3, № 4.

Необходимо работать с исправным инструментом: напильник должен быть насажен на рукоятку, рукоятка не должна иметь трещин, зазубрин. Сам напильник должен быть очищен от грязи, окалины. Сделать это можно с помощью кордовой щетки.

Опиливание плоскостей это трудоемкий процесс. Самым характерным дефектом при опиливании плоскостей является неплоскостность. Работая напильником в одном направлении, трудно получить правильную чистовую поверхность. Поэтому направление движений напильника, а следовательно и штрихов на обрабатываемой поверхности должна меняться.

Сначала опиливание выполняют слева на право под утлом 30-40 к оси тисков, затем, не прерывая работы прямым штрихом, заканчивают опиливание косым штрихом под тем же утлом, но справа налево. Такое изменение направления движения напильника обеспечивает получение необходимой плоскости и чистоты поверхности. При этом необходимо тщательно контролировать точность опиливания (с помощью линейки, угольника, штангенциркуля).

Определив припуск на рабочую часть, приступаем к. опаливанию средней части с одной и друтой стороны, а затем - ударной и рабочей частей. После этого, обрабатывают боковые поверхности зубила, выдержав размер длины 20 мм, методом качения напильника и осуществляют разметку ударной части на расстоянии 16 мм. Затем закругляют ударную часть зубила и заправляют рабочую часть зубила по необходимой длине. Затем затачивают под утлом 60°. Наводят продольные риски и притупляют грани. Термообработка: рабочая часть L 03 и L 05 закаливают и отпускают. После термообработки режущая кромка должна иметь твердость HRC - 52-57; боек HRC 32-40.

Характерные ошибки, возникающие у учащихся в ходе изготовления зубила и приводящие к браку:

1. Неправильное чтение чертежа

2. Неровности поверхности и завалы краев заготовки

3. Вмятины и повреждения, в результате неправильного зажима

заготовки в тисках

4. Задиры, царапины, небрежная работа.

Техника безопасности при изготовлении зубила:

1. Нельзя сдувать или сметать рукой опилки

2. Пользоваться только исправным инструментом. Нельзя работать

напильником без ручек или с расколотыми ручками, ручки должны

иметь кольца и полированную наружную поверхность

3. Осторожно зажимать заготовку в тиски

4. Не следует охватывать нос напильника снизу, при холостом ходу

можно задеть за заготовку и повредить пальцы. При чрезмерном

продвижении напильника вперед, можно задеть за край заготовки -

хвостовик выйдет из ручки, что приведет к травме.

5. Во избежание попадания стружки в волосы, работать следует в

головных уборах.

Большое значение при опиливании имеет правильная организация рабочего места. Верстаки должны быть прочными и устойчивыми. Ие допускается их шатание. Тиски необходимо прочно крепить на верстаках. Высота тисков должна соответствовать росту работающего. Если в мастерской имеются нерегулируемые верстаки, применяют ростовые подставки. Во время работы на верстаке не должно быть ничего лишнего. Порядок и чистота на рабочем месте ускоряют работу и повышают ее качество. Напильники должны укладываться на специальные подставки справа от тисков. Измерительный инструмент следует хранить в футлярах, в правом дальнем углу верстака. В ящиках инструменты хранятся в гнездах или на полочках. Употребляемые чаще инструменты, располагаются выше.

После окончания работы инструмент, тиски и верстак очищаются и протираются. Рабочие части измерительного инструмента смазывают техническим вазелином.

Приемы рубки металла.

Разрубание металла. При разрубании металла зубило устанавливают вертикально и рубку ведут плечевым ударом. Листовой металл толщиной до 2 мм разрубают с одного удара, поэтому под него прикладывают подкладку из мягкой стали. Листовой металл толщиной более 2 мм или полосовой материал надрубают примерно на половину толщины с обеих сторон, а затем ломают, перегибая его поочередно в одну и в другую сторону,или отбивают.

Разрубание полосы на наковальне.

Начало (а) и конец (б) установки зубила при рубке листового металла и надрубание по контуру

Вырубание заготовок из листового металла. После разметки контура изготовляемой детали заготовку кладут на плиту и производят вырубку (не по линии разметки, а отступив от нее 2. 3 мм - припуск на опиливание) в такой последовательности:

· устанавливают зубило наклонно так, чтобы лезвие было направлено вдоль разметочной риски;

· зубилу придают вертикальное положение и наносят молотком легкие удары, надрубая, по контуру;

· рубят по контуру, нанося по зубилу сильные удары; при перестановке зубила часть лезвия оставляют в прорубленной канавке, а зубило из наклонного положения опять переводят в вертикальное и наносят следующий удар; так поступают непрерывно до конца (замыкания) разметочной риски;

· перевернув лист, прорубают металл по ясно обозначившемуся на противоположной стороне контуру;

· вновь переворачивают лист и заканчивают рубку;

· если лист относительно тонкий и прорублен достаточно, заготовку выбивают молотком.

Вырубание заготовки из листового металла: а - прорубание заготовки по контуру, б - выбивание заготовки молотком.

При рубке зубилом с закругленным лезвием канавка образуется ровная, а при рубке зубилом с прямым лезвием - ступенчатая.

Рубку листового и полосового металла выполняют в тисках. Рубку листового материала, как правило, ведут по уровню губок тисков. Заготовку (изделие) крепко зажимают в тисках так, чтобы разметочная линия совпала с уровнем губок.

Зубило устанавливают к краю заготовки таким образом, чтобы режущая кромка лежала на поверхности двух губок, а середина режущей кромки соприкасалась с обрубаемым материалом на 2/3 ее длины. Угол наклона зубила к обрабатываемой поверхности должен составлять 30. 35º, а по отношению к оси губок тисков - 45°. Лезвие зубила при этом идет наискось относительно губок тисков и стружка слегка завивается. После снятия первого слоя металла заготовку переставляют выше губок тисков на 1,5. 2 мм, - срубают следующий слой и т. д.

Рубка листового металла в тисках: а, б - наклон зубила соответственно к обрабатываемой поверхности и оси губок.

Рубка по разметочным рискам является наиболее трудной операцией. На заготовку предварительно наносят риски на расстоянии 1.5. 2 мм одна от другой, а на торцах делают скосы (фаски) под углом 45º, которые облегчают установку зубила и предупреждают откалывание края при рубке хрупких материалов. Заготовку зажимают в тисках так, чтобы были видны разметочные риски. Рубят строго по разметочным рискам. Первый удар наносят при горизонтальном положении зубила, дальнейшую рубку выполняют при наклоне зубила на 25. 30º. Толщина последнего чистового слоя должна быть не более 0,5. 0,7 мм.

Рубка по разметочным рискам.

Рубка широких поверхностей является трудоемкой и малопроизводительной операцией, применяемой в том случае, когда невозможно снять слой металла на строгальном или фрезерном станке.

Работу осуществляют в три приема. Предварительно на двух противоположных торцах заготовки срубают немного металла, делая фаски (скосы) под углом 30. 45°, а на двух противоположных боковых торцах наносят риски, отмечающие глубину каждого рабочего хода. Затем на широкой поверхности заготовки выполняют Параллельные риски, расстояние между которыми равно ширине режущей кромки крейцмейселя, и заготовку зажимают в тисках.

После этого крейцмейселем предварительно прорубают узкие канавки (рис. 75, а), а потом зубилом срубают оставшиеся между канавками выступы. После срубания выступов выполняют окончательную обработку. Такой способ (предварительное прорубание канавок на широких деталях) значительно облегчает и ускоряет рубку. На заготовках из чугуна, бронзы и других хрупких металлов во избежание откалывания краев делают фаски на расстоянии 0,5 мм от разметочной риски.

При рубке цветных сплавов рекомендуется режущую часть зубила слегка смачивать мыльной водой или протирать промасленной тряпкой, а при рубке алюминия - скипидаром. Это способствует увеличению стойкости режущей части зубила до очередной переточки.

Читайте также: