Технология производства марганца металлического

Обновлено: 25.06.2024

Содержание > ГЛАВА 6. Электрометаллургия марганцевых ферросплавов > 6.6. Технология выплавки металлического марганца, низко– и среднеуглеродистого ферромарганца

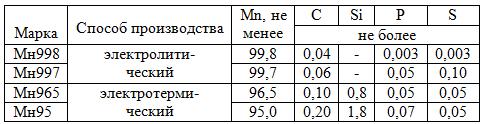

Металлический марганец. Марганец технической чистоты (95–99,8% Мn), называемый в соответствии с ГОСТ 6008–90 металлическим, получают электросиликотермическим и электролитическим способами. В некоторых странах металлический марганец получают алюминотермическим методом. Требования к химическому составу металлического марганца приведены в табл. 6.15. Марганец марок Мн998 и Мн997 получают электролическим, а Мн965 и Мн95 – силикотермическим способами.

Технология металлического марганца электрометаллургическим способом. Силикотермический процесс производства марганцевых ферросплавов основан на реакции восстановления MnO кремнием передельного силикомарганца.

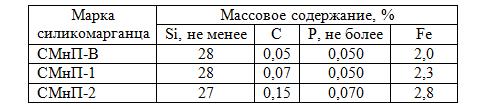

В ретроспективе технология металлического марганца включала три стадии: I – выплавка передельного малофосфористого высокомарганцевого шлака; II — выплавка передельного силикомарганца; III — получение металлического марганца.

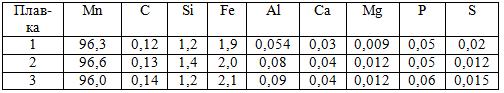

Таблица 6.16. Химический состав, %, передельного силикомарганца

Рис. 6.21. Трехстадийная технологическая схема производства металлического марганца с получением на первой стадии товарного ферромарганца ФМн78Б и передельного марганцевого шлака ШМП-78

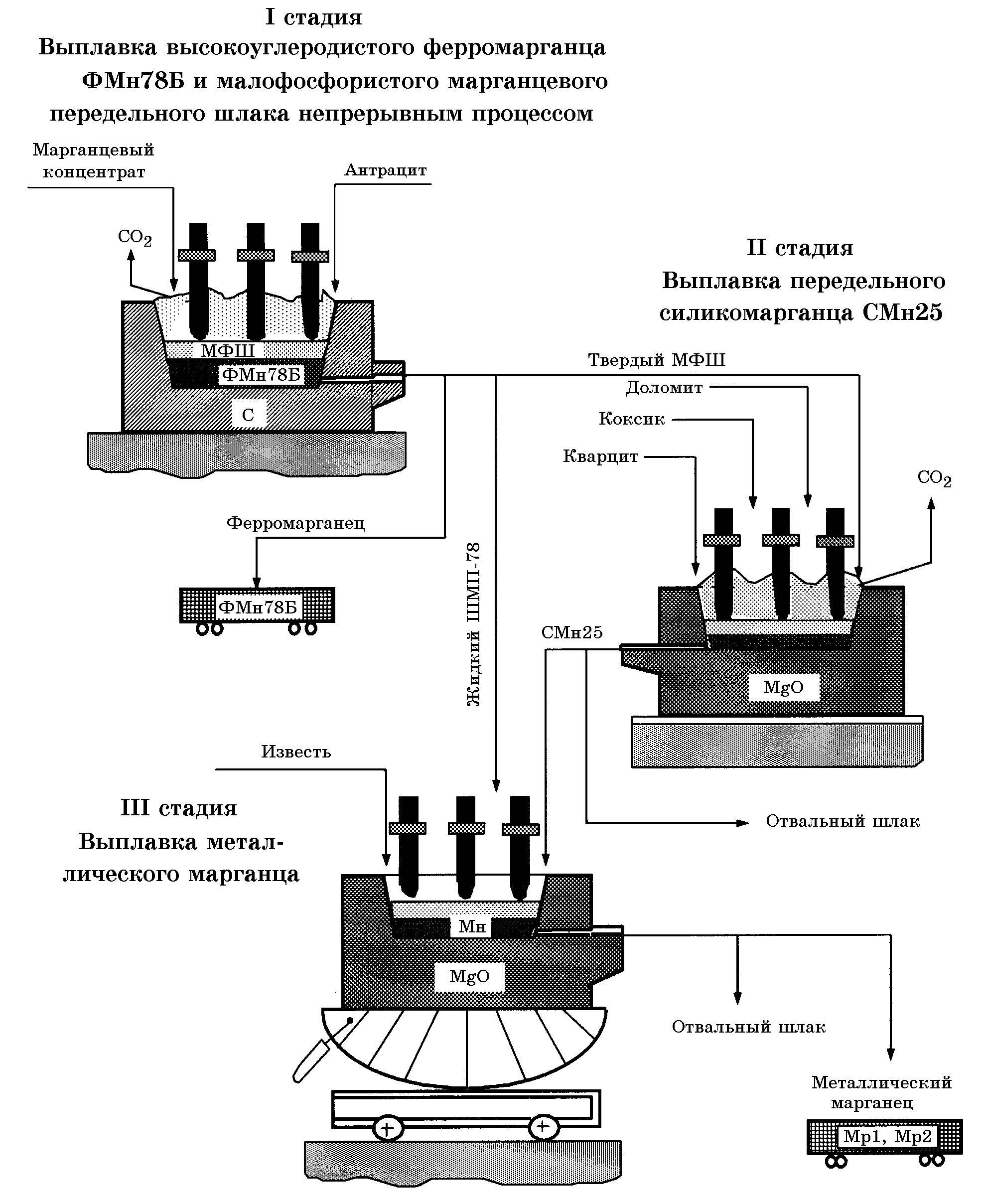

Рис.6.22. Общий вид ферросплавной рафинировочной печи для выплавки металлического марганца марок Мн965 и Мн95:

1 – ванна; 2 – электроды; 3 – контактный узел; 4 – рукав электрододержателя; 5 – телескопическая стойка; 6 – механизм подъема;

7 – люлька и механизм наклона

Нормальный ход печи характеризуется устойчивой посадкой электродов в шихте и равномерным выпуском металла и шлака из печи. Для получения силикомарганца с низким содержанием железа при плавке в печах 5 МВ∙А используют графитированные электроды (ГОСТ 4426–80) диаметром 450 мм. В сплав переходит 83,7% Mn и ~60% Si. В соответствии с расчетом шихты установлен следующий примерный состав навески: 800 кг малофосфористого шлака, 270–280 кг кварцита, 340–360 кг коксика.

Содержание углерода в сплаве составляет 0,08–0,1% при концентрации Si 27–29%. Химический состав отвального шлака силикомарганца (в %): 8,6 Mn (11,09 MnO), 18,8 CaO, 10,0 MgO, 46,8 SiO2, 9,9 Al2O3, 0,002 P, 1,7 S. Кратность шлака составляет 0,8–1.

Выплавка металлического марганца. Восстановление МnО кремнием силикомарганца можно представить следующим уравнением:

Введение оксида кальция улучшает термодинамические условия протекания процесса, сдвигая его в сторону более полного извлечения марганца и выхода металла. Для реакции

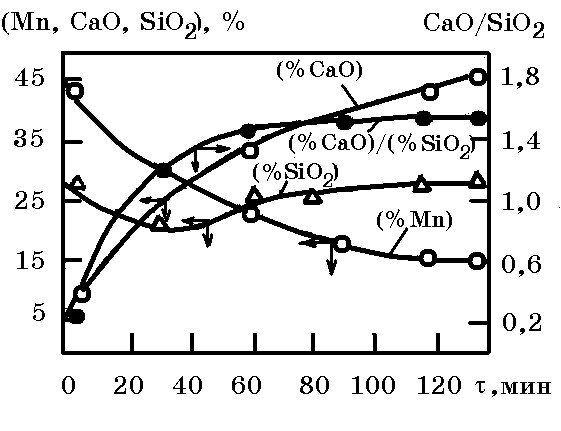

Добавка СаО в систему МnО–SiO2 увеличивает тепловой эффект реакции восстановления Мn кремнием. Плавку ведут с использованием жидкого малофосфористого марганцевого шлака в открытых наклоняющихся ферросплавных печах мощностью 5 и 7 МВ∙А. Ванну печи футеруют магнезитовым кирпичом. В качестве флюса применяют известь, %: 93,2 СаО; 0,3–0,5 SiO2; 0,04 FеО; 0,1 Аl2O3; 0,5МgO; 0,03 S; 0,005 Р; 7,5–7,8 п.п.п. Восстановителем является передельный дробленый (гранулированный) силикомарганец. Кинетика процесса характеризуется данными (рис. 6.23).

Рис. 6.23. Изменение химического состава шлака по ходу плавки металлического марганца

Таблица 6.17. Химический состав, %, металлического марганца

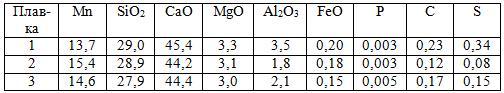

Таблица 6.18. Химический состав, %, отвального шлака металлического марганца

Отвальный шлак металлического марганца при охлаждении рассыпается в тонкодисперсный порошок из-за превращения β–2СаО∙SiO2 в γ–2СаО∙SiO2, которое сопровождается увеличением объема на 12%.

Особенность технологии получения марганца состоит в сравнительно низком сквозном полезном его использовании, не превышающем 50-52% от заданного, что является главной причиной высокого удельного расхода электроэнергии, шихтовых материалов и сравнительно высокой себестоимости марганца. Низкое извлечение марганца из концентратов в товарный металл объясняется большими потерями марганца с отвальными шлаками, в основном на III стадии процесса. Содержание оксида марганца MnO в отвальном шлаке (в пересчете на марганец) составляет 14–16%, чем и объясняется тот факт, что переход марганца в товарный металл на III стадии не превышает 60-63%.

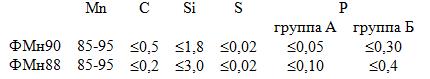

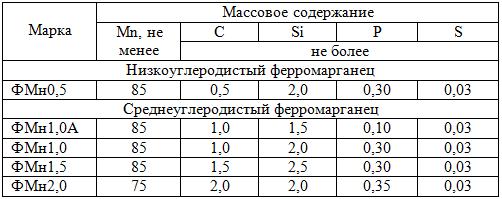

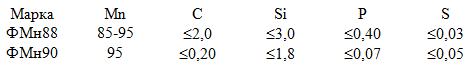

Выплавка низко- и среднеуглеродистого ферромарганца электросиликотермическим способом. Низко- и среднеуглеродистый ферромарганец по химическому составу должен удовлетворять требованиям ГОСТ 4755–80 (табл. 6.19). Изменением №3 (1990 г.) в этот стандарт введена марка низкоуглеродистого (ФМн90) и среднеуглеродистого (ФМн88) ферромарганца следующего химического состава (%):

Таблица 6.19. Химический состав, %, низко- и среднеуглеродистого ферромарганца (ГОСТ 4755-80)

В соответствии со стандартом Украины (ДСТУ 3547-97) средне- и низкоуглеродистый ферромарганец должен иметь химсостав (%):

Среднеуглеродистый ферромарганец получают силикотермическим способом по трехстадийной схеме аналогичной схеме производства металлического марганца (рис. 6.21). Физико-химические основы восстановления Мn кремнием рассмотрены выше. В шихту используют низкофосфористый марганцевый шлак бесфлюсовой плавки ферромарганца, передельный силикомарганец и известь (табл. 6.20, вариант 1).

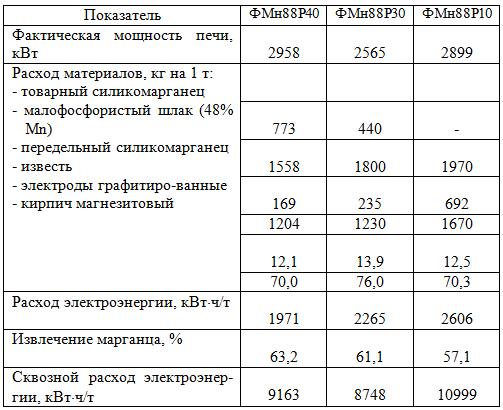

При выплавке ферромарганца с высоким содержанием фосфора (0,30% и 0,35%) шихта может состоять из передельного марганцевого шлака, никопольского марганцевого концентрата I сорта, а в качестве восстановителя передельный силикомарганец (отсевы фракционирования слитков) марки МнС17 и известь (табл. 6.20, вариант 2). Сравнительные данные выплавки среднеуглеродистого ферромарганца с различным содержанием фосфора приведены в табл. 6.21.

Из данных табл. 6.21 следует, что с понижением содержания фосфора в среднеуглеродистом ферромарганце полезное извлечение марганца уменьшается с 63,2% для сплава с 0,40% Р до 57,1% для сплава с 0,1% Р, соответственно растет удельный расход электроэнергии на 32,2%.

Получение металлического марганца электролитическим способом. Качество электролитического марганца регламентируется ГОСТ 6008–90 (марки Мн998, Мн997) (см. табл. 6.15). Сырьем являются оксидные руды и концентраты (пероксидный вариант технологии) или карбонатные концентраты (карбонатный вариант). Технология включает следующие основные стадии: 1) восстановительный обжиг оксидных концентратов при 700 о С; 2) выщелачивание; 3) очистка растворов от примесей; 4) электролиз.

Обожженную руду выщелачивают оборотным аналитом (15–17 Mn г/л): 135–145 г/л (NH4)2SO4, 20-25 г/л H2SO4. В выщелачивающий раствор добавляют серную кислоту и сульфат аммония, вследствие чего концентрация Н2SO4 повышается до 45–40 г/л, (NH4)2SO4 до 150–165 г/л. Процесс выщелачивания ведут до полной нейтрализации аналита (рН 3,5–4,5), при этом концентрация марганца в растворе повышается до 40 г/л, а содержание (NH4)2SO4 до 180 г/л. Раствор очищается от примесей (Fe, Ni, Al, Co, Mg, Cu, P и др.) при помощи сульфида аммония (NH4)2S, содержащегося в аммиачной воде коксохимического производства. После очистки от примесей раствор (33–35 г/л марганца и 145 г/л сульфата аммония, рН 7–7,5) подают в катодное пространство с торца ванны, изготовленной из винипласта. Анодный раствор выводят с другого торца ванны. Скорость обмена раствора составляет 30 мл/ч на 1А.

Таблица 6.20. Технико-экономические показатели производства среднеуглеродистого ферромарганца с использованием ШМП-78 (1) и концентрата 1 сорта (2)

Таблица 6.21. Технико-экономические показатели выплавки среднеуглеродистого ферромарганца с различным содержанием фосфора

Электролиз ведут при силе тока 2000А, что обеспечивает плотность тока на катоде 300–350 А/м 2 , а на аноде – 700 А/м 2 (температура электролиза 35–38 о С, продолжительность 24 ч). Осажденный на катод марганец снимается в виде чушек марганца и сплавляется в индукционных печах. На производство 1 т марганца расходуется 4000–4200 кг марганцевого концентрата (48% Mn), 1300–1500 кг серной кислоты (75% Н2SO4) , 1600–1900 кг сульфата аммония, 500–550 кг аммиачной воды, 450–500 кг условного топлива и 10500–12000 кВт×ч электроэнергии. Структура себестоимости производства 1 т электролитического марганца следующая: сырье 29,6%; электроэнергия 22,5%; расходы по переделу и прочие 49,1%. Себестоимость электролитического марганца в 3 раза выше себестоимости электросиликотермического производства.

Несмотря на высокое качество электролитического марганца, количество содержащихся в нем примесей иногда оказывается высоким. Так, при использовании марганца с содержанием серы 0,1% для выплавки сплава 75НД, допустимая концентрация серы в котором не должна превышать 0,02%, необходимо выполнять технологические операции для максимального снижения серы. Например, десульфурацию сплава 75НД (75% Mn), получаемого на основе электролитического марганца в ИМет АН Грузии, производили криолитом (Na3AlF6) в количестве 1,53% от массы шихты. Обработанный сплав содержал меньше вредных примесей – S, О2, N, а угар Mn был снижен вдвое. Однако, более перспективным следует признать десульфурацию исходного металлического марганца способом ЭШП (Ю.В.Латаш и др. ИЭС им. Е.О. Патона НАН Украины).

Шлаки тройной системы СаО-Al2O3-CaF2 имеют высокую десульфурирующую способность (LS = 20-30). Для десульфурации металлического марганца рекомендуется рафинирующая смесь состава: 40% СаО; 20% СaF2 12% Na3AlF6.

Производство марганца металлического в России

Чёрная металлургия даже в условиях кризисных явлений последних лет остаётся одной из самых прибыльных отраслей российской промышленности. Спрос на сталь и другие сплавы на внутреннем и мировом рынке стабильно высок. А собственная богатая сырьевая база обеспечивает конкурентоспособную себестоимость продукции. Однако по некоторым видам сырья российская металлургическая отрасль полностью зависит от импортных поставок. Речь, в частности, о марганце, который используется для раскисления стали, а также в качестве легирующего элемента при производстве высокопрочных сплавов (стали Гарфилда).

Несмотря на то, что в России больше 50 разведанных месторождений марганцевых руд с суммарным запасом 230 млн тонн, в настоящее время добыча практически не ведётся. Руда и концентраты для нужд металлургии импортируются. Основными поставщиками являются Китай, Украина, Казахстан, страны Африки. В 2020 году объём импорта марганца составил более 1 млн тонн. Такая ситуация вызывает определённые опасения: в случае санкций или срыва поставок по другим причинам российская промышленность может остаться без стратегического сырья. Поэтому курс на импортозамещение в этой сфере — необходимая и давно назревшая мера. Определённые шаги в данном направлении предпринимаются, хотя темпы оставляют желать лучшего.

Потребители марганца

Большая часть завезённого и произведённого в РФ марганца (около 70 %) используется при изготовлении нержавеющих и других сталей. Около 12 % — в цветной металлургии. Оставшаяся часть задействуется в основном в химической промышленности и производстве электроники. Приблизительно 90 % металлического марганца потребляется крупнейшими металлургическими холдингами «Северсталь», ММК, ОМК, НЛМК, EVRAZ.

Состояние отрасли

Марганец в металлургии применяется в виде ферросплавов. По содержанию основного элемента выделяют:

- силикомарганец (от 60 до 75 % Mn);

- ферромарганец (от 70 до 95 % Mn);

- металлический марганец (от 95 % Mn).

На территории России работает пять крупных предприятий, выпускающих ферросплавы первых двух типов. Косогорский металлургический завод в Туле и Саткинский чугуноплавильный завод в Челябинской области производят ферромарганец по доменной технологии. Челябинский электрометаллургический комбинат и Кингисеппский завод ферросплавов выпускают ферро- и силикомарганец с использованием рудно-термических печей. Западно-Сибирский электрометаллургический завод (Новокузнецк) производит силикомарганец тоже в рудно-термических печах. Общие производственные мощности российских заводов (700 тыс. тонн ферросплавов в год) позволяют удовлетворить потребности металлургической отрасли. Тем не менее реальные объёмы производства гораздо ниже. Проблема заключается в том, что все перечисленные предприятия работают на импортируемом сырье, поэтому затраты на транспортировку руды делают их продукцию менее конкурентоспособной.

Что касается металлического марганца, то его производство в России практически не осуществляется. Отечественные производители стали и других сплавов полностью зависят в этом отношении от поставок из-за рубежа. При этом именно металлический марганец становится всё более востребованным сырьём. Его всё чаще используют в качестве легирующего элемента, в частности при производстве трубных сталей с высоким уровнем прочности и хладостойкости. Потребность в нём оценивается минимум в 60 тыс. тонн в год. Главными импортёрами металлического марганца в Россию являются Китай и Украина.

Перспективы развития

По прогнозам экспертов, к 2030 году потребление марганцевого сырья в металлургической отрасли РФ вырастет на 50 %. В связи с этим задача импортозамещения в данной сфере стоит особенно остро. Необходимо проводить работу в двух направлениях:

- поиск и освоение перспективных месторождений;

- разработка новых технологий добычи и обогащения руды и производства ферросплавов марганца.

Среди уже разведанных крупнейшими месторождениями являются Усинское (Кемеровская область) с запасами 120 млн тонн, Южно-Хинганское (Еврейская АО) — 8 млн тонн, Порожинское (Красноярский край) — 29 млн тонн. Попытки их освоения предпринимались, но к ожидаемым результатам пока не привели.

Так, компания «Чек-Су» планировала начать добычу руды на Усинском месторождении, а также наладить её переработку и производство металлического марганца в Хакасии, но столкнулась с финансовыми трудностями и в 2017 году была признана банкротом. Попытки реанимировать проект продолжаются до сих пор, но вызывают много вопросов, в том числе с точки зрения экологической безопасности.

В 2007 году ООО «Туруханский меридиан» получило лицензию на разработку Порожинского месторождения. Также планировалось производство марганца в Сосновоборске. Но кризис 2008 года вынудил компанию отказаться от проекта.

Ещё один несостоявшийся проект — Троицкий металлургический завод в Челябинской области. Планировалась организация производства 33 тыс. тонн металлического марганца в год, но из-за недостатка финансирования всё свернули.

Единственным предприятием, которое ведёт сейчас работы по добыче марганца в РФ, является ООО «Хэмэн — Дальний Восток». Компания имеет лицензию на разработку Южно-Хинганского месторождения. Несмотря на большие вложения, проект развивается довольно медленно и пока не вышел на запланированные мощности.

Очевидно, что зависимость России от поставок металлического марганца в ближайшее время сохранится. Остаётся надеяться, что государство и заинтересованные крупные участники рынка уже осознали стратегическую важность этой отрасли и предпримут необходимые шаги для исправления ситуации.

Марганец: основные характеристики, производство и применение вещества

Минералы марганца, в частности пиролюзит, известны были еще в античные времена. Считали пиролюзит разновидностью магнитного железняка и использовали при варке стекла – для осветления. То, что минерал в отличие от настоящего магнитного железняка магнитом не притягивается, объясняли довольно занятно: полагали, что пиролюзит – минерал женского пола и к магниту равнодушен.

Что такое марганец

Марганец относится к подобной группе 7 группы 4 периода. Элемент является распространенным – занимает 14 место.

Содержание в земной коре – 0,03% от числа всех атомов, он второй по распространенности металл после железа.

Элемент относится к тяжелым металлам – атомная масса более 40. На воздухе пассивируется – покрывается плотной оксидной пленкой, препятствующей дальнейшей реакции с кислородом. Благодаря этой пленке в нормальных условиях малоактивен.

Данное видео расскажет о том, что такое марганец:

Особенности и отличия от других материалов

Марганец – серебристо-белый металл, плотный, твердый – тверже железа, с необыкновенно сложной структурой. Последняя является причиной хрупкости вещества. Известны 4 модификации марганца. Сплавы с металлом позволяют стабилизировать любую из них и получить твердые растворы с очень разными свойствами.

- Марганец относится к числу жизненно важных микроэлементов. Причем в равной степени это относится и к растениям, и к животным. Элемент участвует в фотосинтезе, в процессе дыхания, активирует ряд ферментов, является непременным участником мышечного метаболизма и так далее. Суточная доза марганца для человека составляет 2– 9 мг. Одинаково опасен как недостаток, так и избыток элемента.

- Металл тяжелее и тверже железа, однако практического применения в чистом виде не имеет из-за высокой хрупкости. Но его сплавы и соединения имеют необыкновенно большое значение в народном хозяйстве. Он используется в черной и цветной металлургии, в производстве удобрений, в электротехнике, в тонком органическом синтезе и так далее.

- От металлов своей собственной подгруппы марганец довольно сильно отличается. Технеций – радиоактивный элемент, получен искусственно. Рений относит к рассеянным и редким элементам. Борий также может быть получен только искусственным путем и в природе не встречается. Химическая активность и технеция и рения намного ниже, чем у марганца. Практическое применение, если не считать ядерного синтеза, находит только марганец.

Плюсы и минусы

Физические и химические свойства металла таковы, что на практике дело имеют не с самим марганцем, а с его многочисленными соединениями и сплавами, так что достоинства и недостатки материала стоит рассматривать с этой точки зрения.

- Марганец образует самые разнообразные сплавы практически со всеми металлами, что является несомненным плюсом. полностью взаиморастворимы, то есть, образуют твердые растворы с любым соотношением элементом, однородные по свойствам. При этом сплав будет иметь куда более низкую температуру кипения, чем у марганца.

- Наибольшее практическое значение имеют сплавы элемента с углеродом и кремнием. Оба сплава имеют огромное значение для сталелитейной промышленности.

- Многочисленные и разнообразные соединения марганца применяют в химической, текстильной, стекольной промышленности, при производстве удобрений и так далее. Основой такого разнообразия служит химическая активность вещества.

Недостатки металла связаны с особенностями его строения, не позволяющими использовать сам металл в качестве конструкционного материала.

Про химические и физические свойства марганца поговорим далее.

Свойства и характеристики

Физические характеристики металла заметно зависят от температуры. Учитывая наличие целых 4 модификаций это неудивительно.

Основные характеристики вещества таковы:

- плотность – при нормальной температуре составляет 7,45 г/куб. см. Именно эта величина слабо зависит от температуры: так, при нагревании до 600 С плотность уменьшается только на 7%;

- температура плавления – 1244 С;

- температура кипения – 2095 С;

- теплопроводность при 25 С составляет 66,57 Вт/(м·К), что для металла является низким показателем;

- удельная теплоемкость – 0,478 кДж/(кг·К);

- коэффициент линейного расширения, измеренный при 20 С, равен 22,3·10 -6 град -1 — ; Теплоемкость и теплопроводность вещества увеличиваются линейно при увеличении температуры;

- удельное электрическое сопротивление – 1,5– 2,6 мком·м , лишь немногим выше, чем у свинца.

Марганец является парамагнетиком, то есть, намагничивается во внешнем магнитном поле и притягивается к магниту. Металл переходит в антиферромагнитное состояние при низких температурах, причем температура перехода для каждой модификации разная.

Структура и состав марганца описаны ниже.

Марганец и его соединения — тема видеоролика ниже:

Структура и состав

Описаны 4 структурные модификации вещества, каждая из которых устойчива в определенном температурном интервале. Сплавление с определенными металлами может стабилизировать любую фазу.

- До 707 С устойчивой является а-модификация. – кубическая объемно-центрированная решетка, в состав элементарной ячейки которой входит 58 атомов. Такая структура очень сложна и обуславливает высокую хрупкость вещества. Его показатели – теплоемкость, теплопроводность, плотность, приводятся как свойства вещества.

- При 700–1079 С устойчивой является b-фаза с таким же типом решетки, но с более простым строением: ячейку составляет 20 атомов. В этой фазе марганец проявляет определенную пластичность. Плотность b-модификации – 7,26 г/куб. см. Фазу легко зафиксировать – закалкой вещества при температуре выше температуры фазового перехода.

- При температурах от 1079 С до 1143 С g-фаза стабильна. Для нее характерна кубическая гранецентрированная решетка с ячейкой из 4 атомов. Модификация отличается пластичностью. Однако зафиксировать фазу полностью при охлаждении не удается. При температуре перехода плотность металла составляет 6,37 г/куб. см, при нормальной – 7, 21 г/куб. см.

- Выше температуры 1143 С и до кипения стабилизируется d-фаза с объемно-центрированной кубической решеткой, ячейка которой включает 2 атома. Плотность модификации составляет 6,28 г/куб. см. Интересно то, что d-Mn может перейти в антиферромагнитное состояние при высокой температуре – 303 С.

Фазовые переходы имеют большое значение при получении разнообразных сплавов, тем более что физические характеристики структурных модификаций отличаются.

Производство марганца описано ниже.

Производство

В основном марганец сопровождает железо в его рудах, но встречаются и самостоятельные месторождения. Так, на территории чиатурского месторождения сконцентрировано до 40% мирового запаса марганцевых руд.

Элемент рассеян едва ли не во всех горных породах, легко вымывается. Содержание его в морской воде невелико, но на дне океанов он формирует вместе с железом конкреции, в которых содержания элемента достигает 45%. Эти залежи считают перспективными для дальнейшего разрабатывания.

На территории России крупных месторождений марганца мало, потому для РФ он является остродефицитным сырьем.

Самые известные минералы: пиролюзит, магнитит, браунит, марганцевый шпат и так далее. Содержание элемента в них варьируется от 62 до 69%. Добываются карьерным или шахтным способом. Как правило, руда предварительно обогащается.

Получение марганца напрямую связано с его применением. Главный его потребитель – сталелитейная промышленность, а для ее нужд требуется не сам металл, а его соединение с железом – ферромарганец. Поэтому говоря о получении марганца, зачастую имеют в виду соединение, необходимое в черной металлургии.

Ранее ферромарганец производился в доменных печах. Но из-за дефицита кокса и необходимости использовать бедные марганцовые руды производители перешли к выплавке в электропечах.

Для плавки используются открытые и закрытые печи, футерованные углем – таким образом получают углеродистый ферромарганец. Плавку производят при напряжении в 110–160 В, двумя методами – флюсовым и бесфлюсовым. Второй метод более экономичен, так как позволяет полнее извлечь элемент, однако при большом содержании кремнезема в руде, возможен только флюсовый способ.

- Бесфлюсовый метод – непрерывный процесс. Шихта из марганцевой руды, кокса и железной стружки загружается по мере переплавления. Важно следить за достаточным количеством восстановителя. Ферромарганец и шлак выпускаются одновременно 5–6 раз за смену.

- Силикомарганец производят сходным методом в электроплавильной печи. Шихта, кроме руды включает марганцевый шлак – без фосфора, кварцит и коксик.

- Металлический марганец получают аналогично выплавке ферромарганца. Сырьем служат отходы от разливки и разделки сплава. После расплавления сплава и шихты добавляют силикомарганец, а за 30 минут до окончания плавки продувают сжатым воздухом.

- Химически чистое вещество получают электролизом.

Применение

90% мировой добычи марганца уходит на нужды сталелитейной промышленности. Причем большинство металлов требуется не для получения собственно марганцевых сплавов, а для производства чугуна и стали как таковых.

- Свойства стали сильно зависит от тех или иных примесей, но если легирующие элементы вводятся специально для улучшения свойств сплава, то примеси кислорода и серы являются нежелательными. Ферромарганец и есть то соединение, которое участвует при выплавке стали и чугуна в качестве раскислителя и десульфатора. Во время плавки марганец связывает кислород и серу, тем самым уменьшая в готовом изделии их содержание.

В среднем на производство 1 тонны стали требуется 7,5 кг марганца, так что стоимость (цена) металла целиком определяется спросом на сталь.

- Кроме того, марганец сам по себе используется в качестве легирующего элемента. Так, нержавеющая сталь помимо хрома и никеля включает 1% элемента. Более того, он может полностью заместить никель, если повысить его содержание до 4–16%. Дело в том, что марганец как и никель стабилизирует в стали фазу аустенита.

- Марганец способен заметно понизить температуру перехода аустенита в феррит, что предупреждает осаждение карбида железа. Таким образом готовый продукт приобретает большую жесткость и прочность.

- Элемент марганец применяют для получения стойких к коррозии алюминиевых сплавов – от 1 %. Такой материал применяется в пищеобрабатывающей промышленности при изготовлении самой разной тары. Сплавы металла с медью – марганцовистая бронза, используются при изготовлении морских винтов, подшипников, шестерней и других деталей, контактирующих с морской водой.

- Соединения его очень широко используются в неметаллургической промышленности – в медицине, в сельском хозяйстве, на химических производствах.

Марганец – металл, который интересен не столько сам по себе, сколько свойствами своих многочисленных соединений. Однако переоценить его значение в качестве легирующего элемента сложно.

Реакция оксида марганца с алюминием продемонстрирована в этом видео:

Технология производства марганца металлического

В технической литературе описано еще несколько способов получения марганца. Некоторые из них имеют только исторический интерес, так как потеряли свое практическое значение. Однако другие, как например, процесс дистилляции, весьма важны, поскольку позволяют получить металл очень высокой (степени чистоты.

1. Дистилляция марганца. Дистилляция марганца в вакууме впервые описана Тиде и Бирнбрауэром; этой способ был использован Гейлером для получения очень чистого марганца. Дистилляцию производили на алюминотермическом марганце в аппаратах, показанных на рис. 23.

Длинная кварцевая труба 1 закрыта с обоих концов пробками 2. В верхнюю пробку была вставлена латунная трубка, которая имеет на конце смотровое окошко 9 и отводную трубочку 8, через которую печь может быть откачена. Магнезитовый тигель 5, содержащий марганцевое сырье, окружен кварцевой или не-глазурованной фарфоровой трубкой 4, пространство 10 между тиглем и трубкой заполнено глиноземом. Магнезитовый тигель 5 установлен на подставке 3 из магнезита. Другой магнезитовый тигель 6 стоит на первом в перевернутом состоянии, и шихта может рассматриваться через отверстие в основании этого тигля и через канал в другой магнезитовой подставке 7. Система откачивается, затем производится нагрев токами высокой частоты. Марганец возгоняется и попадает .в тигель 6 под давлением 1—2 мм рт. ст. при температуре немного ниже температуры плавления. Можно получить за пять часов 0,765 кг марганца из 2,721 кг шихты. При использовании тиглей из чистого магнезита были получены дистилляты весьма высокой степени чистоты; самые чистые из них практически не содержали кремния, алюминия, железа и фосфора и имели следы серы, а также 0,012% Ca. Наблюдается тенденция повышения содержания примесей в тex местах дистиллята, которые соприкасались с нагреваемой шихтой.

Очистка марганцa дистилляцией была также изучена Фриавом, экспериментальная установка которого аналогична той, на которой работал Гейлер; однако в установке Фриава осуществлялся процесс при более низких давлениях. Дистилляция проводилась при температуре выше точки плавления марганца; в течение трех часов из 2788 г шихты (исходного марганца) было получено 1010 г дистиллята. Анализы дистиллята показали, что в нем содержится 0,004% С и 0,002% Si, следы алюминия и практически полностью отсутствует железо.

2. Восстановление окислов марганца углеродом. Тамм получил марганец восстановлением MnO ламповой сажей в графитовом тигле под покровом флюса из натронной извести, стекла и плавикового шпата. Полученный металл был загрязненным и вновь сплавлялся под покровом флюса с карбонатом марганца. Полученный металл содержал 99,91% Mn. Гейлер пытался использовать подобный метод для очистки алюминотермического марганца, но получил неудовлетворительные результаты.

3. Восстановление окислов марганца водородом. Ньюберри и Принг получили чистый марганец из очень чистой двуокиси марганца при восстановлении водородом под высоким давлением.

4. Восстановление галоидных соединений натрием или магнием. Ранние и чаще всего безуспешные попытки получения марганца восстановлением натрием или магнием из галоидных солей описаны в работах Брюннера, Фреми и Глатцеля.

5. Электролиз расплавленных солей. Безуспешные попытки получения марганца электролизом его расплавленных окислов и силикатов были предприняты Нойндорфом и Зауэрвальдом. Дальнейшие и опять-таки безуспешные попытки были предприняты П.С. Лебедевым, который использовал расплавленный хлорид марганца. Однако Додеро получил марганец чистотой 98% при электролизе расплавленной смеси, состоящей из 50% силикофтористого натрия и 50% фтористого марганца, используя в качестве катодов медь и железо. Вместо фторидов может быть использована окись марганца, однако, если при этом увеличивается доля фторидов, то вместо металла образуется силицид марганца.

Из других ранних и, по крайней мере, до некоторой степени успешных попыток можно отметить работы Симона, который подвергал электролизу раствор MnO в кальците и фторидах, а также Бекмана, использовавшего расплавленную смесь MnO и CaO. Более ранние исследования подобных процессов были выполнены Картрайтом и Равицом; они подвергали электролизу расплавленный хлорид марганца и суспензию окислов марганца и углерода в расплавленном хлориде марганца. Температура ванны была 700°, причем катодом служило жидкое олово, а анодом — углерод. При использовании суспензии MnO (или Мn3О4, или MnO2) и углерода выход по току составлял 57—75%.

Хлор, образующийся на аноде, реагирует c суспензией углерода и окисла, регенерируя хлорид марганца в ванне. Авторы утверждают, что при (использовании цинка, вместо олова, марганец может быть легко получен — выделен дистилляцией его сплава с цинком, образовавшегося на катоде.

6. Электролиз с ртутным катодом. Относительно чистый марганец может быть получен при электролизе водного раствора марганцевой соли с использованием ртутного катода. Марганцевая амальгама, образующаяся при этом, фильтруется, а ртуть дистиллируется в вакууме. Этот метод был впервые использован Муассаном, а позже Гэнтцом. К недостаткам метода следует отнести то, что полученный марганец, хотя и достаточно чист, но представляет собой тонкий порошок, в связи с чем он легко окисляется, и часто пирофорен. Гэнтц обнаружил, что реакционная способность порошкового марганца уменьшается по мере повышения температуры, при которой происходит дистилляция ртути.

Читайте также: