Технология ручной обработки металлов и искусственных материалов 6 класс

Обновлено: 03.05.2024

Раздел «Технологии ручной обработки металлов и искусственных материалов».

Тема «Свойства черных и цветных металлов»

I. Предметные УУД

-познакомить учащихся с образцами черных и цветных металлов;

-научить определять сравнительную ковкость и твердость металлов;

-освоить правила ТБ при расплющивании и рубке металла.

II. Метапредметные УУД

-Познавательные: формировать умения анализировать, осуществлять поиск информации, работать со схемами.

-Регулятивные: формировать умения постановки цели, анализировать и моделировать ситуации, планировать свою деятельность, проводить рефлексию, оценивать свою работу и действия.

-Коммуникативные: развивать навыки построения диалога/монолога, организовать учебное сотрудничество.

III. Личностные УУД

-формирование ответственного отношения к учению, готовности и способности обучающихся к саморазвитию и самообразованию на основе мотивации к обучению и познанию; овладение элементами организации умственного и физического труда;

-развитие трудолюбия и ответственности за результаты своей деятельности, выражение желания учиться для удовлетворения перспективных потребностей;

-проявление технико-технологического и экономического мышления при организации своей деятельности.

-сформировать представление о профессиях, связанных с ручной обработкой металлов

-становление самоопределения в выбранной сфере будущей профессиональной деятельности.

Методическое оснащение урока

Учебные мастерские, слесарный верстак, слесарные тиски, наковальня образцы черного и цветного металла, проволока из стали и алюминия, молоток, напильник, пружины из стальной и медной проволоки

-учебник « Технология. Индустриальные технологии. 6 класс», авторы А.Т. Тищенко, В.Д. Симоненко, М.: Издательский центр «Вентана-Граф», 2013.

-стенд «Правила ТБ в учебной мастерской»

Устный опрос, рассказ, демонстрация, показ, практическая работа

Формы организации познавательной деятельности учащихся

Черные и цветные металлы, сплав, чугун, сталь, углерод, алюминий, медь, латунь, бронза

Комбинированный (освоение новых знаний, обобщение и систематизация изученного, применение новых знаний на практике)

1.Организационный момент

-готовность учителя к уроку

-готовность учащихся к уроку

2.Актуализация знаний учащихся.

ТБ в учебной мастерской, опрос учащихся.

3.Изложение нового материала

Тема урока: Свойства черных и цветных металлов

-Способствовать формированию и развитию первоначальных знаний о черных и цветных металлах, их свойствах;

-Способствовать соблюдению учениками правил ТБ;

-Способствовать формированию и развитию познавательного интереса учащихся к предмету.

Изложение программного материала

Черные и цветные металлы и сплавы. Механические и технологические свойства металлов и сплавов.

4. Вводный инструктаж

Название практической работы: «Изучение свойств металлов и сплавов».

Объект труда: образцы металлов и сплавов.

Цель практической работы: сформировать у учащихся первоначальные знания и навыки определения механических и технологических свойств металлов и сплавов.

Объяснение технологии выполнения практических работ.

Критерии оценки : норма времени, точность обработки, правильность выполнения трудовых приемов, организация рабочего места, соблюдение ПТБ и СГТ.

5. Практическая работа

Изучение свойств металлов и сплавов

6. Текущий инструктаж

Анализ и исправление ошибок. Разбор причин неправильной работы и допущенных ошибок при выполнении практической работы. Показ правильных приемов работы, повторение их с учащимися и продолжение работы.

7. Завершение практической работы

8. Заключительный инструктаж.

- Анализ допущенных ошибок.

- Инструктаж по выполнению домашней работы.

9. Уборка рабочих мест

Конспект урока:

1. Организационный момент

- проверка явки учащихся;

- заполнение учителем классного журнала;

- проверка готовности учащихся к уроку;

- проверка исправности техники и инструментов

2. Актуализация знаний учащихся

Сегодня наше занятие проходит в слесарной мастерской. Не забываем, что необходимо неукоснительно соблюдать правила по технике безопасности, так как нарушение этих правил может привести к порезам, травмам, ушибам, тем самым принося вред вашему здоровью. Все требования техники безопасности перечислены на стенде.

Нашей сегодняшней темой будет изучение свойств черных и цветных металлов.

Давайте повторим пройденный материал, ответив на следующие вопросы:

1)Что такое металл?

2)Какие виды металла вам знакомы?

3)С каким металлическим материалом вам приходилось работать?

4)С какими видами слесарных работ вы уже знакомы?

5)Какие графические изображения металлических предметов вы изучали ранее?

6)Какие инструменты используются при обработке металлов?

Черные и цветные металлы и сплавы

Приступая к изготовлению какого-либо изделия, в должны правильно выбрать наиболее подходящий для него материал. Как вы знаете, металлы в технике применяют не в чистом виде, а в виде сплавов. Сплав получают путем смешивания в расплавленном состоянии двух или нескольких металлов в точно определенном соотношении. Правильный выбор подходящего для вашего изделия металла или сплава можно сделать, зная его свойства. Все металлы и сплавы подразделяют на черные и цветные. К черным относят железо и сплавы на его основе — сталь и чугун. Все остальные металлы и сплавы — цветные.

Железо-металл серебристо-белого цвета с характерным блеском .Пластичен, хорошо обрабатывается, широко распространен в природе, но в чистом виде почти не встречается. Железо находится в земной коре в составе соединения с кислородом и другими элементами. Эти соединения называют железными рудами. Из них получают железо, которое применяют в виде различных сплавов с углеродом – чугунов и сталей.

Часто сплавы обладают лучшими свойствами, чем их составные части. Например, чистое железо имеет очень низкую прочность, а сплавы железа с углеродом — гораздо более высокую. Если углерода в сплаве меньше 2%, то такой сплав называется сталью. Если углерода от 2 до 4%, то это — чугун.

Сталь не только прочный, но и пластичный материал, хорошо поддающийся механической обработке. Из конструкционной стали делают детали машин и конструкций, а добавляя в сталь хром, вольфрам и другие металлы, получают очень твердые инструментальные стали, из которых изготавливают режущие инструменты для обработки металлов .

Чугун — хрупкий сплав, в связи, с чем его используют для изделий, которые впоследствии не будут подвергаться ударам. Чугун обладает очень хорошей жидкотекучестью, поэтому из него получают качественные и сложные отливки: станины, станков, радиаторы отопления и другие изделия .

Из цветных сплавов наибольшее распространение в технике получили медь, алюминий и сплавы на их основе, а также олово, цинк и другие .

Медь -металл розовато-красного цвета, обладающий электропроводимостью и теплопроводностью, пластичностью, но сравнительно невысокой прочностью, хорошо обрабатывается. Применяется в электро промышленности и химическом машиностроении.

Латунь — сплав меди с цинком желтого цвета. Обладает высокой пластичностью, твердостью и коррозионной стойкостью. Применяется для изготовления деталей, работающих в условиях повышенной влажности и в электротехнике.

Бронза — сплав меди со свинцом, алюминием, оловом и другими элементами, желто-красного цвета. Имеет высокую прочность, твердость, хорошо обрабатывается резанием и обладает коррозионной стойкостью. Применяется для изготовления водопроводных кранов и зубчатых колес, для отливки художественных изделий (скульптур, украшений и других элементов), в электротехнике.

Алюминий - металл серебристо-белого цвета, легкий, мягкий, вязкий, хорошо отливается и прокатывается в листы и проволоку. Широко используется в авиастроении, в электротехнике, при изготовлении предметов быта.

Дюралюминий — сплав алюминия с медью, магнием, цинком и другими элементами, серебристого цвета. Хорошо обрабатывается, обладает высокой коррозионной стойкостью. Применяется в авиации, машиностроении и строительстве, где требуются легкие и прочные конструкции.

Цинк - светло-серый металл с голубым оттенком. Обладает высокой коррозионной стойкостью. Применяется для покрытия стальных изделий в целях защиты от коррозий.

Олово - металл серебристо-белого цвета, мягкий и пластичный,. Олово можно легко раскатать в тонкие пласты, называемые фольгой. Применяют для покрытия тонких листов стали и получения белой жести.

Механические и технологические свойства металлов и сплавов.

Каждый металл и сплав обладает определенными механическими и технологическими свойствами.

К механическим свойствам относят прочность, твёрдость, упругость, вязкость, пластичность. Прочность - способность металла или сплава воспринимать действующие нагрузки не разрушаясь. Например, если сделанные вами подвески для стенда не разрушаются от его веса при закреплении на стене, значит, он обладают достаточной прочность .

Твердость — свойство материала сопротивляться внедрению в него другого, более твердого материала. Например, если на стальную и медную пластины нанести лунки с помощью кернера, ударив по нему молотком с одинаковым усилием, то в медной пластине глубина лунки будет больше, чем в стальной. Это свидетельствует о том, что сталь тверже меди .

Упругость — свойство металла или сплава восстанавливать первоначальную форму после устранения внешних сил. Если положить на две опоры металлическую линейку и в центре ее поместить небольшой груз, то она прогнется на некоторую величину, а после снятия груза примет первоначальное положение. Это показывает, что материал линейки обладает упругостью .

Вязкость — свойство тел поглощать энергию при ударе.

Пластичность — способность изменять форму под действием внешних сил не разрушаясь. Это свойство используют при правке, гибки , прокатке, штамповке заготовок.

К технологическим свойствам относят ковкость, жидкотекучесть, обрабатываемость резанием, свариваемость и др.

Ковкость — свойство металла или сплава получать новую форму под действием удара. Это свойство основано на использовании механического свойства — пластичности.

Жидкотекучесть — свойство металла в расплавленном состоянии хорошо заполнять литейную форму и получать плотные отливки.

Обрабатываемость резанием — свойство металла или сплава подвергаться обработке резанием различными инструментами.

Свариваемость — свойство металлов соединяться в пластичном или расплавленном состоянии.

Коррозионная стойкость — свойство металлов и сплавов противостоять коррозии.

Критерии оценки: норма времени, точность обработки, правильность выполнения трудовых приемов, организация рабочего места, соблюдение ПТБ и СГТ.

Инструктаж по технике безопасности при ручной рубке металла

Перед проведением рубки необходимо внимательно осмотреть весь инструмент и приспособления. Инструменты, находящиеся в работе, должны соответствовать следующим условиям:

1) Молотки должны быть прочно насажены на рукоятки и расклинены в отверстии стальными клиньями; рабочая часть молотка должна иметь гладкую, слегка выпуклую поверхность без трещин и отколов, а рукоятка – овальное сечение с равномерным утолщением к концу; поверхность рукоятки должна быть чистой, гладкой, без сучков, трещин и отколов.

2) Зубила и крейцмейсели не должны иметь трещин и отколов; ребра боковых сторон средней части должны быть закругленными и зачищенными, поверхность ударной части – гладкой и слегка выпуклой, длина зубила или крейцмейселя должна быть такой, чтобы его ударная часть находилась на расстоянии 25 мм от большого пальца. Угол заострения зубила колеблется в пределах 45 – 60 – 70 ° в зависимости от твердости обрабатываемого металла. Режущая кромка зубила должна представлять собой прямую или слегка выпуклую линию с одинаковой шириной фасок.

3) Во время проведения рубки необходимо следить, чтобы заготовка была надежно закреплена в тисках во избежание ее вылета из губок.

4) Необходимо следить, чтобы обрубаемые куски металла отлетали в сторону защитной сетки, а работающий имел защитные очки.

Указания по выполнению практической работы:

1) Рассмотрите образцы металлов и сплавов, определите их цвет.

2) Положите справа от себя образцы из черных металлов и сплавов, а слева - из цветных. Определите вид металлов, из которых сделаны образцы.

3) Растяните и отпустите пружины из стальной и медной проволоки. Сделайте вывод, об упругости стали и меди.

4) Положите на плиту для рубки металла образцы из стальной и алюминиевой проволоки и попытайтесь расплющить их молотком. Сделайте вывод, о ковкости стали и алюминия.

5) Закрепите в тисках стальной и латунный образцы и проведите по ним напильником. Сделайте вывод, об обрабатываемости стали и латуни.

6) Все выводы зафиксируйте в рабочей тетради.

Формирование новых умений:

- проверка организованности начала работы учащихся;

- проверка организации рабочих мест учащихся (рабочий стол, образцы металлов и сплавов);

- соблюдение правил техники безопасности при выполнении задания;

Усвоение новых знаний:

- инструктирование по выполнению задания в соответствии с указаниями по выполнению практической работы.

Целевые обходы:

- инструктирование учащихся по выполнению отдельных операций и задания в целом;

- концентрация внимания учащихся на наиболее эффективных приемах выполнения операций;

- рациональное использование учебного времени учащимися.

8. Заключительный инструктаж

Урок 13. Технологии ручной обработки металлов и пластмасс

Гибка – это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма.

Зенкование – процесс обработки с помощью зенковки отверстия в детали для образования гнёзд под потайные головки крепёжных элементов (заклёпок, болтов, винтов).

Зенкерование – (от нем. Senken – проходить, углублять (шахту)) – вид механической обработки резанием, в котором с помощью специальных инструментов (зенкеров) производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности.

Опиливанием – называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

Правка – слесарная операция, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму.

Развёртка – это режущий точный инструмент, используемый для чистовой обработки различных форм отверстий, придания им требуемой точности и шероховатости.

Рубкой – называется слесарная операция, при которой с помощью режущего (зубила, крейцмейселя и др.) и ударного (слесарного молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои металла или заготовка разрубается на части.

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла.

Основная и дополнительная литература по теме урока

- Технология. 6 класс: учеб. пособие для общеобразовательных организаций / В.М. Казакевич, Г. В. Пичугина, Г. Ю. Семенова и др.; под ред. В. М. Казакевича. – М.: Просвещение, 2017.

- Поделки своими руками для детей и взрослых. «Симпатичные самоделки из природных материалов». Елена Артамонова. – Эксмо, 2006.

- Очерки истории науки и техники гг. – М.: Просвещение. 1988.

- Техническое творчество школьников. – М.: Просвещение, 1981.

- От идеи до модели. – М.: Просвещение. 1988. – М.: Просвещение. 1970.

- Занятия по техническому труду. Пособие для учителя труда 5 – 6 классов. Под ред./- М.: Просвещение. 1985.

- Обучение конструированию на уроках труда. – М.: Просвещение. 1982.

- Основы технического творчества. – М.: Народное образование. 1996.

- Дидактический материал по трудовому обучению / пособие для 1 кл /. – М.: Просвещение. 1989.

Теоретический материал для самостоятельного изучения

Сегодня на уроке мы рассмотрим основные операции по обработке металлов. Эти операции обычно дополняют станочную механическую обработку или завершают изготовление металлических изделий соединением деталей, сборкой машин и механизмов, а также их регулированием. Слесарные работы выполняются с помощью ручного или механизированного слесарного инструмента либо на станках.

До начала работы необходимо: надев спецодежду, проверить, чтобы у неё не было свисающих концов; рукава надо застегнуть или закатать выше локтя; подготовить рабочее место; освободить нужную для работы площадь, удалив все посторонние предметы; обеспечить достаточную освещённость; заготовить и разложить в соответствующем порядке требуемые для работы инструменты, приспособления, материалы и т. п.; проверить исправность инструмента, правильность его заточки и доводки; проверить исправность рабочего оборудования и его ограждения;

Во время работы необходимо: прочно зажимать в тисках деталь или заготовку, а во время установки или снятия её соблюдать осторожность, так как при падении деталь может нанести травму; опилки с верстака или обрабатываемой детали удалять только щёткой; не пользоваться при работах случайными подставками или неисправными приспособлениями; не допускать загрязнения одежды керосином, бензином, маслом

Правка слесарная операция, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму. Правку применяют перед разметкой, после резки ножницами, рубки зубилом и др. операциями. Инструменты: киянка, молоток, чугунная правильная плита.

Разметка представляет собой процесс нанесения на обрабатываемую заготовку рисунка, определяющего контур детали и места обработки. Разметочные инструменты: измерительные линейки, угольники, чертилки, циркули, кернеры, молотки, центроискатели, штангенциркули, рейсмусы.

Перед разметкой следует провести подготовительные работы: изучить чертёж изделия, продумать наметить план разметки; измерить и заготовку и убедиться в её соответствии размерам изделия по чертежу; установить пригодность заготовки, очистить и выровнять; окрасить заготовку чтобы разметочные линии были хорошо видны.

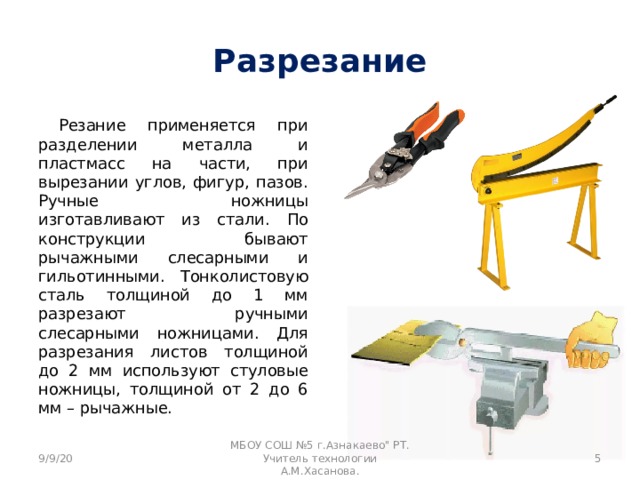

Резание, распространённая слесарная операция, широко применяемая при разделении металла на части, при вырезании углов, фигур, пазов. Ручные ножницы изготавливают и стали У 7 и У 8, состоят из двух пластин, шарнирно соединённых между собой.

Прямолинейные ножницы служат для резания тонколистового металла по прямым и кривым линиям внешнего контура без резких поворотов. Криволинейные ножницы, режущая часть которых выполнена в форме кривой, применяются для вырезки внутренних контуров заготовки. В заготовке вырубают отверстие для прохода ножниц, затем прорезают внутренний контур.

Для резки листового металла сечением больше 3 – 5 мм, а также сортового проката применяются ножовки. Операция называется пиление. Сортовой прокат более крупного сечения режут на приводных ножовках, дисковых пилах и специальных станках. Ручная ножовка состоит из рамки и полотна. Натяжение выполняется натяжным винтом. Ножовочное полотно представляет собой тонкую и узкую стальную пластину с двумя отверстиями и с зубьями на одном или обеих рёбрах. Полотна изготавливают из сталей У 10 А и Х 6 ВФ,

Ножовочное полотно устанавливают в прорези головки так, чтобы зубья были направлены от рукоятки, а не к ней. При этом сначала вставляют конец полотна в неподвижную головку и фиксируют его штифтом, затем вставляют второй конец полотна в прорезь подвижного штыря и также закрепляют штифтом. При этом из-за опасения разрыва полотна ножовку держат в удалении от лица. Степень натяжения полотна проверяют, легко нажимая на него пальцем сбоку; если полотно не прогибается, натяжение достаточно.

Положение корпуса работающего. При резке ручной ножовкой становятся перед тисками прямо, свободно и устойчиво, в пол оборота по отношению к губкам тисков или оси обрабатываемой заготовки. Ступни ног ставят так, чтобы образовали угол 60… 70 градусов при определённом расстоянии между пятками. Положение рук (хватка). Рукоятку обхватывают четырьмя пальцами правой руки так, чтобы она упиралась в ладонь; большой палец накладывают сверху вдоль рукоятки. Пальцы правой руки обхватывают гайку и подвижную головку ножовки.

В процессе резки осуществляется два хода – рабочий, когда ножовка перемещается вперёд от работающего, и холостой, когда к работающему. При холостом ходе на ножовку не нажимают, в результате чего зубья только скользят, а при рабочем ходе обеими руками создают лёгкий нажим так, чтобы ножовка двигалась прямолинейно.

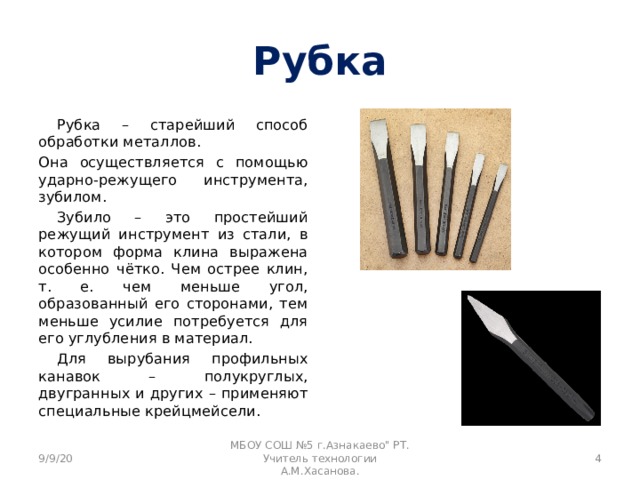

Рубкой называется слесарная операция, при которой с помощью режущего (зубила, крейцмейселя и др.) и ударного (слесарного молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои металла или заготовка разрубается на части.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. При рубке осуществляется резание – процесс удаления режущим инструментом с обрабатываемой заготовки (детали) лишнего слоя металла в виде стружки. Режущая часть (лезвие) представляет собой клин (зубило, резец).

Зубило – это простейший режущий инструмент, в котором форма клина выражена особенно чётко. Чем острее клин, т. е. чем меньше угол, образованный его сторонами, тем меньше усилие потребуется для его углубления в материал.

Крейцмейсель отличается от зубила более узкой режущей кромкой и предназначен для вырубания узких канавок, шпоночных пазов и т. п. Для вырубания профильных канавок – полукруглых, двугранных и других – применяют специальные крейцмейсели, называемые канавочниками. Канавочники изготовляют из стали У 8 А длиной 80, 100, 120, 150, 200, 300 и 350 мм с радиусом закругления 1; 1, 5; 2; 2, 5 и 3 мм.

При ручной рубке металлов следует выполнять следующие правила безопасности: Рукоятка ручного слесарного молотка должна быть хорошо закреплена и не иметь трещин; При рубке зубилом и крейцмейселем необходимо пользоваться защитными очками; При рубке твёрдого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток.

Опиливанием называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами, и т. п. Припуски на опиливании оставляются небольшими – от 0, 5 до 0, 25 мм. Точность обработки опиливанием составляет 0, 2… 0, 05 мм (в отдельных случаях – до 0, 001 мм).

Напильник представляет собой стальной брусок определённого профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники изготавливают из стали У 10 А, У 13 А, ШХ 15, 13 Х, после насекания подвергают термической обработке. Напильники подразделяют по размеру насечки, её форме, по длине и форме бруска.

Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений.

Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм – плоскогубцами или круглогубцами. Гибки подвергают только пластичный материал.

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкерование и развёртывания.

Зенкерование (от нем. Senken – проходить, углублять (шахту)) – вид механической обработки резанием, в котором с помощью специальных инструментов (зенкеров) производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Зенкерование является получистовой обработкой резанием.

Зенкование – процесс обработки с помощью зенковки отверстия в детали для образования гнёзд под потайные головки крепёжных элементов (заклёпок, болтов, винтов). Как большинство слесарных терминов в русском языке, слово заимствовано из немецкого языка от Senkung – спуск; склон, погружение, опускание.

Развертка – это режущий точный инструмент, используемый для чистовой обработки различных форм отверстий, придания им требуемой точности и шероховатости.

Примеры и разбор решения заданий тренировочного модуля

Задание 1. Из приведённых ниже вариантов выберите разметочные инструменты:

- Плашка

- Чертилка

- Кернер

- Угольник

- Отборник

- Зубило

- Штагенциркуль

Правильный ответ: 2;3;4;7.

Задание 2. Продолжите предложение, выбрав из перечисленных ниже вариантов правильный. Подчеркните правильный ответ. Перед разметкой необходимо?

Урок на тему: "Технология ручной обработки металлов и искусственных материалов" (6 класс)

Металлы играют огромную роль в жизни человека. Из них изготавливают различные машины, строительные конструкции, предметы быта. Они обладают разными свойствами. Часто металлы используют для изготовления изделий не в чистом виде, а в виде сплавов. Самые распространенные сплавы: сталь и чугун (сплавы железа с углеродом), дюралюминий (алюминия с медью, магнием), бронза (меди со свинцом, оловом и др.), латунь (меди с цинком).

Заготовки из металлов и сплавов производят на предприятиях в виде листов, прутков, труб, проволоки, что значительно облегчает изготовление из них различных изделий. Кроме листового металла, в промышленности широко применяется также проволока, которая отличается большой длиной и незначительной толщиной. Медная и алюминиевая проволока используется для изготовления электрических проводов и заклепок. Из мягкой стальной проволоки изготовляют гвозди, шурупы, винты, заклёпки, а из твёрдой – пружины, струны и др. Для обработки вручную изделий из различных материалов в домашних условиях.

Можно использовать верстак , который крепится к любой ровной поверхности при помощи присосок. Рабочим местом для ручной обработки металлов в школьной мастерской является слесарный верстак.

Слесарный верстак: 1 — основание; 2 — ящики для инструментов; 3 — тиски; 4 — крышка; 5 — защитная сетка.

Он состоит из основания 1, крышки 4, на которой закреплены слесарные тиски 3. Верстак имеет ящики для инструментов 2 и защитную сетку 5. Иногда слесарные работы выполняют на универсальном верстаке, который одновременно является и слесарным, и столярным (рис. 93).

Универсальный верстак: 1 — основание; 2 — сиденье; 3 — крышка; 4 — тиски; 5 — защитная сетка; 6 — подставка для технической документации.

Перед началом работы следует проверить, соответствует ли слесарный верстак твоему росту. Для этого нужно встать рядом с верстаком, опустив руки вниз, согнуть одну руку в локте под прямым углом и положить ладонь на верхнюю часть тисков. Если при этом рука не сгибается и не вытягивается, значит, высота верстака соответствует твоему росту. В противном случае нужно обратиться к учителю, и он отрегулирует высоту универсального верстака под рост ученика с помощью специального устройства, расположенного под крышкой.

Для того чтобы обработать заготовку из металла, её закрепляют в слесарных тисках. Опорную плиту 1 тисков крепят к крышке верстака. Вращая ходовой винт 2 с помощью рукоятки 3 по часовой стрелке, сближают подвижную губку 6 с неподвижной 4 и таким образом сжимают заготовку. Для надёжного закрепления заготовки на поверхности зажимных планок 5 нанесена крестообразная насечка.

Слесарные тиски: 1 — плита опорная; 2 — винт ходовой; 3 — рукоятка зажимная; 4 — неподвижная губка; 5 — зажимные планки с насечкой; 6 — подвижная губка; 7 — рукоятка фиксирующая.

При необходимости верхняя часть тисков может быть повёрнута на некоторый угол по отношению к опорной плите и закреплена в этом положении фиксирующей рукояткой 7. Чтобы не повредить поверхность зажимаемой заготовки из мягкого металла, на губки надевают уголки (нагубники) из меди или алюминия.

Крепление заготовки из мягкого металла в тисках: 1 — нагубники; 2 — заготовка.

К художественным видам обработки металлов относят литье, ковку и чеканку. В средине XX века к ним добавилась сварка. Каждый способ требует своих инструментов и приспособлений. С их помощью мастер либо создает отдельное художественное произведение, либо дополнительно украшает утилитарное изделие, придавая ему эстетическое наполнение.

Литьё – процесс получения изделий из металла при помощи метода заливания жидкого металла в специальную форму. Ковка - высокотемпературная обработка давлением различных металлов, нагретых до ковочной температуры.

Чеканка – создание рельефного изображения на поверхности металлического листа или самого готового изделия , например, кувшина. Чеканку выполняют и по нагретому металлу.

Химическая обработка металла — это воздействие на него специальными веществами с целью вызвать управляемую химическую реакцию . Выполняются как подготовительные операции для очистки поверхности перед сваркой или покраской, так и как финишные отделочные операции для улучшения внешнего вида изделия и защиты его от коррозии.

Инструменты для ручной обработки тонколистового металла и проволоки: а — зубило; б — слесарный молоток; в — киянка; г — ножовка; д — ножницы по металлу; в — напильник

Гибка – это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма. Слесарная гибка выполняется молотками в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм – плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкерование и развёртывания.

Зенкерование ( нем. Senken – проходить, углублять) – вид механической обработки резанием, в котором ( зенкеров ) производится обработка с помощью инструментов цилиндрических и конических отверстий с целью увеличения их диаметра, повышения качества поверхности. Зенкерование является получистовой обработкой резанием.

Зенкование – процесс обработки с помощью зенковки отверстия в детали для образования гнёзд под потайные головки крепёжных элементов (заклёпок, болтов, винтов).

Развертка – это режущий точный инструмент, используемый для чистовой обработки различных форм отверстий, придания им требуемой точности и шероховатости.

Правила безопасной работы.

1. На верстаке размещать только те инструменты, которые необходимы для данного вида работы.

2. Не повреждать крышку слесарного верстака режущими инструментами.

3. При закреплении заготовки в тисках запрещается ударять по рукоятке тисков молотком.

4. По окончании работы металлическую стружку с крышки верстака и тисков удалять только специальной щёткой.

Слесарь (по металлу) – специалист по ручной обработке металла. Он хорошо разбирается в свойствах металлов, выполняет разметку, резку, гибку, сверление, сварку, зачистку, соединение заготовок. Умеет затачивать и подготавливать слесарные металлорежущие инструменты.

Технологии ручной обработки металлов и пластмасс

Технологии ручной обработки металлов и пластмасс ручными инструментами включают в себя: рубку, резание, пиление, сверление, опиливание, шлифование. Эти технологии во многом сходны с подобными же технологиями обработки древесными материалами.

Содержимое разработки

Технологии ручной обработки металлов и пластмасс

Технология, 6 класс

- В чём заключается принципиальное отличие технологий резания металлов и пластмасс от технологий резания древесины и древесных материалов?

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

Технологии ручной обработки металлов и пластмасс

- Технологии ручной обработки металлов и пластмасс ручными инструментами включают в себя: рубку, резание, пиление, сверление, опиливание, шлифование. Эти технологии во многом сходны с подобными же технологиями обработки древесными материалами .

Рубка – старейший способ обработки металлов.

Она осуществляется с помощью ударно-режущего инструмента, зубилом.

Зубило – это простейший режущий инструмент из стали, в котором форма клина выражена особенно чётко. Чем острее клин, т. е. чем меньше угол, образованный его сторонами, тем меньше усилие потребуется для его углубления в материал.

Для вырубания профильных канавок – полукруглых, двугранных и других – применяют специальные крейцмейсели.

Резание применяется при разделении металла и пластмасс на части, при вырезании углов, фигур, пазов. Ручные ножницы изготавливают из стали. По конструкции бывают рычажными слесарными и гильотинными. Тонколистовую сталь толщиной до 1 мм разрезают ручными слесарными ножницами. Для разрезания листов толщиной до 2 мм используют стуловые ножницы, толщиной от 2 до 6 мм – рычажные.

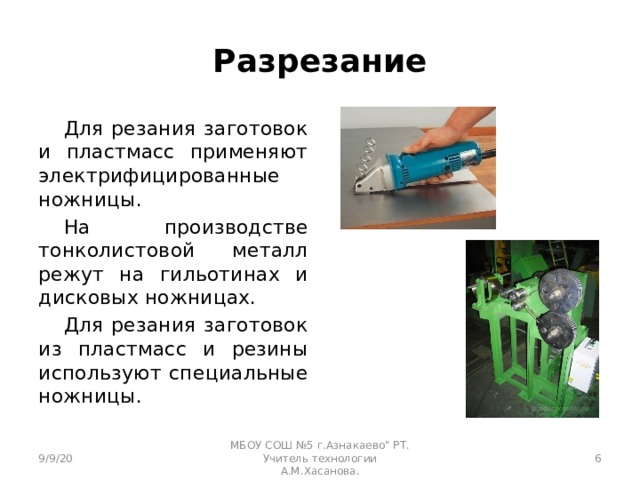

Для резания заготовок и пластмасс применяют электрифицированные ножницы.

На производстве тонколистовой металл режут на гильотинах и дисковых ножницах.

Для резания заготовок из пластмасс и резины используют специальные ножницы.

Металлические и пластмассовые заготовки большой толщины не разрезают, а распиливают. Операция пиления выполняется ножовками по металлу. Эти пилы имеют более мелкие зубья, чем ножовки для резания древесины.

Для распиливания металла можно использовать можно использовать также электрифицированные ножовки или лобзики.

Свёрла по металлу: коловороты, механические и электрические дрели. Центр просверливаемого отверстия размечают с помощью кернера, по которому ударяют молотком.

На производстве отверстия сверлят с помощью сверлильных или токарных станках.

Опиливание - операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами, и т. п.

Напильник представляет собой стальной брусок определённого профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина.

Напильники изготавливают из стали, после насекания подвергают термической обработке. Напильники подразделяют по размеру насечки, её форме, по длине и форме бруска.

Методы шлифования металлов, пластмасс и строительных материалов схожа на технологию по обработке древесных материалов.

В качестве абразивного инструмента используется шлифовальная шкурка.

Металлы, пластмасса и строительные материалы плохо поддаются ручной обработке. И для механизации технологии шлифования используют различные шлифовальные машины, станки и специальные стационарные установки.

Проверьте себя. Выполните тест Ответы вышлите по В/Ц: Задание 1. - _, _, _,_ , Задание 2.- _ , Задание 3. - _ , Задание 4. - _ .

Из приведённых ниже вариантов выберите разметочные инструменты:

- Плашка

- Чертилка

- Кернер

- Угольник

- Отборник

- Зубило

- Штагенциркуль

Заготовки из металла разрезают:

- столярной ножовкой;

- слесарной ножовкой,

- плотницкой ножовкой.

Опиливание заготовок из металла производят при помощи:

- напильников;

- стамесок;

- рубанков;

- рейсмуса.

Рубку металла осуществляют с помощью:

- Многие металлы нецелесообразно обрабатывать напильником с мелкой надсечкой.

-82%

Для 5 класса "Технология резания, пластического формования материалов"

Наше время называют веком машин и высоких технологий. Тем не менее обработка материалов ручными инструментами остается значимой. Не со всеми видами работ могут справится машины, особенно при разработке и создании новых изделий. Оригинальные художественные и прикладные изделия в ремесленном труде создаются преимущественно ручным трудом. Основными технологиями обработки материалов являются резание и пластическое формование.

Раздел. Разработка и изготовление материального продукта.

Технология резания, пластического формования материалов. Основные технологии обработки древесных материалов ручными инструментами. Основные технологии обработки металлов и пластмасс ручными инструментами.

Технологии ручной обработки материалов

Наше время называют веком машин и высоких технологий. Тем не менее обработка материалов ручными инструментами остается значимой. Не со всеми видами работ могут справится машины, особенно при разработке и создании новых изделий. Оригинальные художественные и прикладные изделия в ремесленном труде создаются преимущественно ручным трудом.

Основными технологиями обработки материалов являются резание и пластическое формование.

Тема урока: Технология резания. пластического формования материалов.

Резание – это разделение какого-нибудь объекта на фрагменты (куски) или отделение от него небольших частей (стружек, обрезков) с помощью острого инструмента

Технологии обработки резанием

При резании к инструменту должно быть приложено необходимое усилие с учётом свойств материала, из которого изготовлен объект. Твёрдость материала, из которого изготовлен режущий инструмент, должна быть выше, чем твёрдость обрабатываемого объекта.

Технологии обработки резанием заключаются в отделении поверхностных слоёв (стружки) с обрабатываемого объекта.

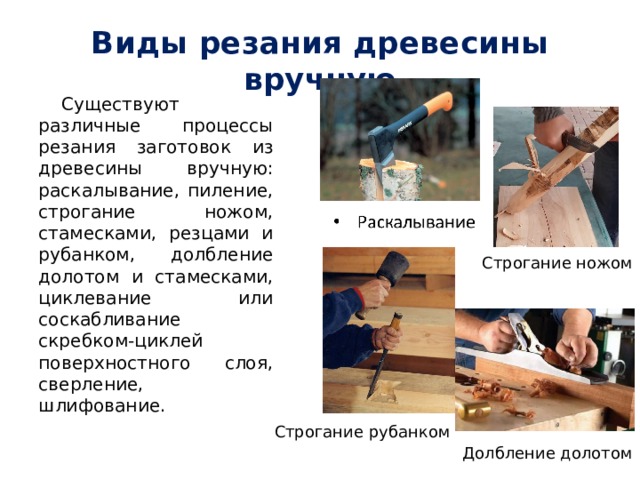

Виды резания древесины вручную

Существуют различные процессы резания заготовок из древесины вручную: раскалывание, пиление, строгание ножом, стамесками, резцами и рубанком, долбление долотом и стамесками, циклевание или соскабливание скребком-циклей поверхностного слоя, сверление, шлифование.

Технологии обработки металлов ручными инструментами

Процессы ручной обработки заготовок из металлов включает в себя: правку, рубку, резание и отрезание ножницами, сверление, пиление, опиливание напильниками, шлифование и полирование.

Проверь себя

- Что такое резание материалов?

- Какие основные технологии резания применяются при обработке древесины ручными инструментами?

- Какие основные технологии резания применяются при обработке металлов ручными инструментами?

- * Почему технологии шлифовальной бумагой относятся к технологиям резания, что является резцов в этой технологии?

Является ли резанием процесс полирования ювелиром драгоценных металлов с помощью войлочного круга. Обоснуйте ответ.

Тема урока: Технология пластического формования материалов.

Какие материалы, обладающие пластичностью, вы знаете? С какими из этих материалов вы уже работали?

Пластичность

Одним из технологических свойств, которыми обладают материалы, является пластичность. Пластичный с греческого означает «годный для лепки, податливый».

Пластичность – способность материала без разрушения изменять свои размеры и форму под действием внешних нагрузок и сохранять эти изменения после прекращения их воздействия.

Пластичность материалов при нагревании

Пластичность нагретого стекла.

При нагревании стекло, термопластичные пластмассы становятся пластичными, заметно увеличивается пластичность многих металлов и сплавов. Из нагретого стекла и пластмасс можно формовать различные изделия. Нагретый металл можно легко ковать, прокатывать, штамповать.

Пластичность материалов при намокании

Некоторые материалы приобретают пластичность при намокании. Набухшая глина становиться мягкой и податливой, и из неё можно делать посуду и художественную миниатюры. Намокшая древесина приобретает пластичность и сохраняет форму после высыхания. Даже намокший песок становиться пластичным.

Пластичность влажных материалов

Пластическое формование, придание изделиям или конструктивным элементам требуемой формы в процессе их изготовления, широко применяется в современном производстве. Оно позволяет создать необходимые, удобные и практичные вещи, экономя материалы, энергию и труд людей.

- Что такое пластичность материала?

- Каким образом металлы, пластмассы, стекло можно сделать более пластичными?

- Почему пластическое формование более целесообразно применить при производстве изделий вместо резания?

- *Можно ли для древесины использовать технологии пластического формования?

Домашняя работа

МБОУ "СОШ №5 г.Азнакаево" РТ. Учитель технологии Хасанова А.М.

Читайте также: