Температура нагрева металла при сварке

Обновлено: 28.09.2024

Основой для расчетов нагрева и плавления металла при сварке служат уравнения и формулы, полученные в гл. 6. Их используют для качественной оценки температурных полей, а также для количественных расчетов при определении термических циклов сварки, скоростей охлаждения, размеров зон термического влияния и т. д. Следует заметить, что в ряде случаев реальные процессы и явления протекают сложнее, чем это описывается формулами. Часто характер теплового воздействия при сварке, условия распространения теплоты и теплоотдачи от свариваемых деталей настолько сложны или неопределенны, что расчетное определение температур становится либо затрудненным, либо настолько неточным, что его использование оказывается неоправданным. Экспериментальное определение температур при сварке имеет свои преимущества перед расчетным, хотя и уступает ему в возможности получения и анализа общих закономерностей. Правильным следует считать подход, при котором оба метода дополняют друг друга, а решение об использовании того или иного метода принимается с учетом конкретной обстановки и поставленных задач.

Существует много методов экспериментального определения температур [11]. Рассмотрим лишь те, которые используют при сварке. Один из простейших методов состоит в использовании индикаторов температуры, например, термокрасок или термокарандашей. Некоторые термокраски меняют цвет непрерывно (в диапазоне 400. 700 К) и позволяют наблюдать положение изотермических линий. Другие краски резко меняют свой цвет при определенной температуре и сохраняют его в дальнейшем. Существуют краски для диапазона температур 300. 1800 К с одно-, двух-, трех - и четырехкратным изменением цвета при различных температурах. Термокарандаши изготовляют для диапазона 340. 950 К с градацией в 50. 80 К. Нанося различными термокарандашами риски, как мелом, можно быстро определить распределение температур по изменению цвета, например зеленого в коричневый, голубого в бежевый и т. д. С их помощью можно определить размеры зоны, нагретой до определенной температуры, момент времени, при котором достигается заданная температура. Этот метод удобен также для определения температуры подогрева перед сваркой. Точность измерения составляет несколько кельвин. Подробные сведения о цветовых индикаторах температуры, основанных на различных химических и физических явлениях, можно найти в работе [1].

Чаще всего для измерения температур при сварке используют термопары в виде двух тонких (0 0,1. 0,4 мм) проводников из различных металлов, соединенных между собой на концах, например, сваркой. Один спай помещают в точку измерения температуры, другой спай находится при известной постоянной температуре. Чем выше разность температур между спаями, тем больше термо-э. д.с. Диапазон измеряемых температур очень широк: от температур, близких к абсолютному нулю, до температур плавления наиболее тугоплавких металлов. В диапазоне температур до 1900 К термопары — одно из наиболее надежных средств измерения температуры твердых металлов. При температурах выше 1900 К термопары уступают оптическим пирометрам. Свойства сплавов, наиболее часто используемых в технике для изготовления термопар, приведены в табл. 6.1.

Значительные э. д.с. дают термопары хромель — алюмель, хромель — копель, железо — константан. Термо-э. д.с. несколько изменяются при различных температурах, поэтому термопары тарируют, шкалы показывающих приборов делают неравномерными, а при использовании в качестве показывающих приборов гальванометров температуру вычисляют по специальным таблицам.

Точность измерений зависит от плотности контакта спая с металлом, обеспечивающей одинаковую температуру спая и металла. Спаи либо приваривают контактной сваркой к металлу, либо зачеканивают в небольшое отверстие 0 1,5. 2,0 мм. При быстром изменении температуры металла температура у спая может быть несколько иной, поэтому целесообразно применять тонкие проволоки. С помощью термопа*р можно измерять температуру жидкого металла.

Пирометры при определении температур при сварке используют значительно реже. Основное их достоинство состоит в отсутствии механического контакта с поверхностью, где измеряют температуру. Они удобны как датчики обратной связи в случае непрерывного слежения за зоной сварки или ванной расплавлен-

Таблица 6.1. Свойства некоторых материалов, используемых для изготовления термопар

Металл сварного шва

Свойства, качество, процесс кристаллизации металла сварного шва зависят от множества параметров. К первичным относятся расходные материалы, используемые при сварке, свойства металла заготовки, режим работы сварочного аппарата. Вторичные – это среда, в которой производилась сварка, скорость выполнения шва, его остывания и т. д.

Подбирая те или иные параметры, можно заранее прогнозировать, каким получится сварной шов. Также это поможет избежать распространенных дефектов металла. Больше информации о металле сварного шва вы узнаете из нашего материала.

Параметры, влияющие на свойства металла сварного шва

Физические характеристики, определяющие особенности швов, сформированных сваркой, принято называть комплексными механическими свойствами сварных соединений. Подобные свойства зависят от расчетного соотношения механических показателей поверхности шва, зоны обработки, термических особенностей структуры изделия.

При проведении работ отталкиваются от характеристик металла сварного шва, а любые соединения в норме имеют структуру, приближенную к строению самого материала изделия.

Сварное соединение называют качественным, если достигнут предел прочности, а текучесть находится на уровне, обеспечивающем достаточную пластичность.

Равнопрочность сварного шва зависит от ряда технических и физических характеристик, таких как:

- используемые расходники (электроды, флюс, проволоки);

- химические показатели металла сварного шва;

- режим проведения работы;

- методика пайки, резки материала;

- размеры изделия, причем основным показателем, с точки зрения прочности металла сварного шва, является толщина заготовки;

- скорость охлаждения материала;

- вероятная деформация в пластических характеристиках шва.

В соответствии с данным регламентом устанавливают физические и технические параметры металла, что упрощает определение его фактических характеристик при переходе от легированного к нелегированному типу и обратно.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Ключевые нормы определения механических свойств для сварных швов установлены в ГОСТ 9467-60. Причем подобные методы определения используются в том числе и для операций с применением флюса и иных методов сварки. К последним относится ручная, дуговая, электродуговая сварка автоматом и полуавтоматом.

Факторы, влияющие на качество металла сварного шва

Качество металла сварного шва зависит от ряда факторов, таких как свариваемость, степень подверженности металла термическим воздействиям, окисляемость, пр. Важно учитывать все подобные критерии, чтобы готовые сварные соединения подходили под определенные условия эксплуатации.

Свариваемость металлов является показателем, от которого зависит способность металлов и сплавов при подходящей обработке формировать соединения с заданными параметрами. Специалисты выделяют физическую и технологическую свариваемость.

В любом случае значимую роль здесь играют физические, химические особенности металлов, их кристаллическая решетка, присутствие примесей, степень легирования, пр., что сказывается на надежности металла сварного шва.

Физической свариваемостью называют способность материала образовывать монолитное соединение с устойчивой химической связью. Данное качество свойственно большинству чистых металлов, а также их техническим сплавам и некоторым комбинациям металлов и неметаллов.

Технологическая свариваемость – это реакция материала на сварку и способность сформировать шов с необходимыми характеристиками.

Чтобы определить критерии свариваемости, учитывают такие свойства материалов:

- чувствительность к тепловому воздействию в процессе сварочных работ;

- склонность к росту зерна при сохранении неизменных пластических и прочностных характеристик, структурным, фазовым изменениям в области нагрева;

- химическая активность, которая сказывается на окисляемости металла во время термического воздействия;

- способность сопротивляться поробразованию, растрескиванию в холодном и горячем виде.

Качество сталей во многом зависит от их раскисляемости, которая определяется долей марганца, кремния и ряда прочих элементов в составе металла. Также на нее влияет и то, насколько равномерно распределены эти компоненты. На основании раскисляемости выделяют кипящие стали, маркируемые как «КП», полуспокойные с обозначением «ПС» и спокойные, то есть «СП».

В кипящей стали примеси распределены неравномерно по толщине проката, что наиболее ярко проявляется в случае с серой и фосфором и объясняется неполным раскислением марганцем.

У подобных сталей быстро проявляется старение, формируются кристаллизационные трещины на металле сварного шва и прилежащей к нему области. В результате при температуре ниже 0°C материал становится хрупким.

Спокойная сталь отличается равномерным распределением примесей, благодаря чему не так склонна к старению. Кроме того, на ней меньше отражается повышение температуры при сварке.

Полуспокойная сталь по своим свойствам находится между кипящей и спокойной.

Названные характеристики ложатся в основу выбора метода сварки, способов создания сварного шва, параметров теплового воздействия, пр.

Процесс кристаллизации металла сварного шва

Во время кристаллизации металл сварочной ванны испытывает на себе влияние горячей сварочной дуги и холодного окружающего металла. Иными словами, дуга вводит теплоту, а металл изделия ее отводит.

Переход металла из жидкого состояния в твердое сопровождается формированием кристаллов – это и есть кристаллизация. Металл сварного шва претерпевает этот процесс на протяжении всего процесса сварки.

Сварной шов обладает структурой литого металла. При сварке плавятся кромки заготовки и электродная проволока, подаваемая в зону ванны. Условно, последняя состоит из передней или головной и хвостовой части: в первой идет плавление, а во второй протекает кристаллизация и формируется шов.

Принято выделять первичную и вторичную кристаллизацию. Первичная – это переход жидкого металла в твердое состояние, что сопровождается формированием кристаллов. Сначала образовавшийся кристалл растет свободно, обладает правильной формой.

Но поскольку идет параллельное развитие множества кристаллов, постепенно они начинают касаться друг друга, соответственно, форма нарушается. В итоге они становятся округленными, больше всего напоминающими зерно, поэтому кристаллы обозначают как зерна.

От хода кристаллизации зависит размер зерен: они бывают крупными, различимыми без специального оборудования, и мелкими. Вторые видны только под микроскопом.

Кристаллическое строение металла, сплава называют структурой. Также принято говорить о макроструктуре или строении металлов, которое можно различить невооруженным глазом или при помощи лупы.

Кристаллизация металла сварных швов происходит с гораздо большей скоростью, чем аналогичный процесс со слитками. Это объясняется тем, что интенсивный нагрев сварочной ванны быстро сменяется отводом тепла в заготовку.

Кристаллизация протекает в отдельных тонких слоях. Когда сформировался первый слой кристаллов, охлаждение металла замедляется на фоне выделения скрытой теплоты от протекающего процесса. Далее затвердевает второй слой, и так дальше по всей ванне.

Кристаллизационные слои имеют толщину от десятых долей миллиметра до нескольких миллиметров – конкретный показатель определяется объемом сварочной ванны и особенностями теплоотвода. Столбчатые кристаллы каждого нового слоя становятся продолжением предыдущего, благодаря чему кристаллы перерастают из слоя в слой.

Чтобы запустился процесс первичной кристаллизации, должны сформироваться ее центры или зародыши, которые будут непрерывно расти. Данную роль выполняют оплавленные зерна металла, оказавшиеся на дне сварочной ванны.

Далее могут появиться дополнительные центры кристаллизации – обычно это тугоплавкие частицы, обломки зерен или самопроизвольно сформировавшиеся в жидком металле центры.

Во время многослойной сварки функция центров ложится на кристаллы предыдущего слоя. Они растут, присоединяя атомы из окружающего жидкого металла.

Каждый кристалл представляет собой группу элементарных столбчатых кристаллов, один конец которых соединен с общим основанием или оплавленным зерном основного металла. По форме и расположению кристаллов специалисты различают зернистую, столбчатую и дендритную или древовидную структуру остывшего металла.

Испытание металла сварного шва на прочность

Механические испытания сварных швов позволяют определить эксплуатационные характеристики и на их базе рассчитать возможные нагрузки.

Подобные проверки металла сварного шва проводятся различными способами, но всегда предполагают разрушение образцов при помощи разнонаправленных нагрузок. Также здесь используется специальное контрольное оборудование.

В первую очередь выбирают несколько серийных образцов, чтобы при помощи ряда идентичных операций определить пластичность, устойчивость шва к разрушениям.

Для швов, сформированных посредством различных видов сварки существует комплекс исследований. Речь идет о группах методов испытаний с направленными напряжениями:

- Статический метод предполагает постепенное повышение разрушающей нагрузки. Чтобы обеспечить постоянное напряжение, на испытания отводят много времени.

- Динамическое напряжение является мгновенным, не требуя большого отрезка времени для проведения проверки.

- Усталостные способы связаны с неоднократным воздействием на образец, причем количество циклов достигает десятков миллионов, а нагрузка изменяется по знаку, значению.

Без механических испытаний металла сварных швов не обходится серийное производство деталей. При помощи статических проверок оценивают стыковые соединения, замеряют такие физические характеристики швов, как твердость, ползучесть, растяжимость, пластичность, способность к изгибу, пр.

Для этого соединение сравнивают с образцом из целостного металла. На исследования отправляют образцы с зачищенным и не зачищенным валиком.

Стоит пояснить, что условный предел текучести – это напряжение, на фоне которого длина изделия увеличивается на 0,2 %. Испытание на изгиб позволяет контролировать пластичность диффузного слоя. Подобная нагрузка замеряется до появления первой трещины на продольном и поперечном сечении сварного шва.

Такие эксперименты проводят с плоскими и трубчатыми образцами.

С помощью динамических испытаний устанавливают вероятность усталостной деформации шва, прочность на ударный изгиб. Для проверки задают разные условия, а именно нормальную, пониженную и повышенную температуру. Все полученные показатели фиксируются в протоколе в формате графиков, после чего исследуются по типу кривых.

Иногда могут использоваться иные, нормативно утвержденные исследования и расчеты показателей металла сварного шва.

Твердость замеряют в области диффузного слоя и зоны термического воздействия. Для проверки структурной прочности металла задействуют метод металлографии, с помощью которого исследуют такие области, как:

- диффузный слой шва;

- зона термического влияния;

- металл изделия, не испытывавший воздействия повышенной температуры в процессе сварки.

Причины возникновения дефектов

Дефекты могут появляться по объективным и субъективным причинам. Дело в том, что любой вид металлопроката имеет определенный уровень свариваемости, который зависит от метода его изготовления и состава сплава. Если планируется работа с плохо свариваемыми деталями, то в технологических картах изначально прописывается значительный процент брака.

Обычно сварка швов связана с такими проблемами, как:

- нарушение целостности металла;

- деформация элементов под действием внутренних напряжений;

- нарушение формы валика шва;

- изменение геометрии наплавочного валика;

- структурные изменения в металле, а именно меняется размер зерна в зоне фазового перехода сварного соединения.

Внешние дефекты несут меньшую опасность, чем внутренние, и могут быть обнаружены при помощи неразрушающих методов проверки. Однако важно понимать, что рискованно формировать ответственные сварные швы, не имея достаточных знаний и навыков, и лучше обратиться за помощью к специалистам.

Обычно нарушение целостности металла сварных швов и зоны, подвергавшейся температурному воздействию, происходит по таким причинам:

- некачественно проведена обработка стыков, например, плохо выполнена зачистка металла сварных швов от окалины, ржавчины, остатков оксидной пленки, жира и грязи, допущены нарушения в процессе удаления кислорода из металла сварного шва;

- использована наплавочная проволока, электроды, не подходящие к металлу заготовки;

- неисправно оборудование;

- неправильно установлены параметры на регуляторах сварочного аппарата, такие как сила тока, напряжение;

- допущена ошибка при укладке деталей, не учтен коэффициент линейного расширения;

- нарушено расстояние между электродом и заготовкой, из-за чего дуга имеет слишком большую или недостаточную длину.

Сварочные работы сильно влияют на механические свойства низкоуглеродистой стали. А обработка конструкционных сталей приводит к структурным изменениям в зоне термического воздействия, из-за чего снижаются механические показатели соединения. При этом в металле сварного шва появляются закалочные структуры, трещины.

Нужно понимать, что шов, зона термического влияния и металл заготовки, не подвергавшийся воздействию, имеют разную прочность. А значит, во время исследования важно расценивать сварное соединение как неоднородное тело. Разрушения могут происходить в любой из трех названных зон – все зависит от того, где наблюдается самая низкая прочность.

Рекомендуем статьи

Сегодня удается добиваться равнопрочности сварных швов и основного металла при помощи электродов с качественными покрытиями и других расходников.

Надежность соединений обеспечивается прочностью металла сварного шва, а также зависит от ширины перегретого металла в зоне термического участка, общей ширины материала шва и перегретого металла. Немаловажными факторами становятся характер приложения внешней нагрузки, температура, при которой эксплуатируется изделие, пр.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка с подогревом металла

Сварка с подогревом металла имеет свои преимущества. Среди специалистов нагрев шва в околошовной зоне называется просто – предварительный нагрев. Чаще всего такой подход имеет место при изготовлении печей, резистивных нагревательных элементов, горелок и высокочастотных нагревательных элементов. Благодаря такому нагреву можно избежать появления холодных трещин на металле. Кроме того, он препятствует чрезмерному повышению твердости.

Для изготовления действительно качественного изделия необходимо знать особенности такого типа сварки. Подробнее об этом поговорим ниже.

Для чего нужна сварка с подогревом металла

Преимуществами использования сварки с предварительным нагревом металла являются:

- Устранение или уменьшение растрескивания материала, имеющего высокую влажность поверхности. Нагрев изделия убирает влагу, что снижает вероятность появления трещин.

- Улучшение процессов расплавления металлов шва и их осаждения, происходящее при основной сварке.

- Снижение напряжений материалов. Подогрев помогает равномерно расширяться и сжиматься металлам сварного соединения и изделия.

- Повышение качества структуры шва. Предварительное нагревание металла замедляет последующее его охлаждение. Следовательно, соединение затвердевает более равномерно, улучшая механические свойства микроструктуры материала.

Рекомендуем статьи по металлообработке

Существует несколько способов термической обработки изделий, которые определяются их дальнейшим применением:

- Предварительный подогрев – еще до начала сварки мастер задает минимальную температуру соединения. Получить эту информацию можно в WPS (спецификация сварки), где содержатся данные о температурном диапазоне.

- Подогрев между проходами – при ведении многопроходной сварки мастер должен максимально прогреть материал до начала нового этапа. Температура нагрева при этом не должна опускаться ниже минимального значения обработки, проведенной предварительно.

- Поддержание сварочной температуры, ниже которой не должна охлаждаться сварочная зона до окончания работ. Если процесс соединения останавливается, следует поддерживать тепло на указанном уровне.

Как выбрать температуру для сварки с подогревом металла

Сварочные кодексы содержат информацию о минимально возможной температуре предварительного нагрева. Вполне возможно, что тепловая обработка металла при указанной температуре сможет предотвратить появление трещин, но существует вероятность, что ее будет недостаточно. Это выясняется только опытным путем.

Например, получение балочно-стоечного соединения низководородистым электродом, имеющим большое сечение А36 (чья толщина находится в диапазоне от 10,2 до 12,7 мм), сделанным из сплава ASTM A572-Gr50. Для данного сопряжения необходима температура предварительного прогрева +107 °С (AWS D1.1-96). В случае изготовления стыковых соединений из материалов большого сечения предварительный нагрев рекомендуется поднять выше минимального значения. Институт AISC рекомендует нагревать до температуры +175 °С (AISC LRFD J2.8).

Рекомендация в достаточной степени консервативна. Она указывает на возможно недостаточный минимальный показатель нагрева металла у похожих соединений с высоким напряжением, указанный в документе AWS D1.1

А что же делать, если сварочные кодексы отсутствуют? Как определить нужную температуру? Обратимся к следующему документу – AWS D1.1-96, Приложение XI: «Руководство по альтернативным методам определения предварительного подогрева». Он указывает на существование двух возможностей определения температуры нагрева. Это процедуры, которые были составлены в ходе проведения специальных тестов в лабораториях для выявления образования трещин. Следовать им рекомендуется в ситуациях, когда есть высокие риски появления трещин вследствие напряжения, а также в зависимости от особенностей состава материала, количества водорода или излишне малого тепловложения в ходе сварочных работ.

Приложение № 11 к AWS D1.1-96 содержит два таких метода. Один из них заключается в контроле твердости в HAZ (области теплового воздействия). А второй регулирует количество водорода. Первый способ используется исключительно для угловой сварки. В его основе лежит предположение, что можно избежать появления трещин, поддерживая твердость HAZ на уровне ниже какого-то определенного заранее значения.

Такая возможность появляется при контроле скорости охлаждения металла. Прослеживается прямая взаимосвязь между критической скоростью охлаждения (при заданной твердости) и углеродным эквивалентом стали. Расчет происходит в соответствии со следующей формулой:

CE = C + ((Mn + Si)/6) + ((Cr + Mo + V)/5) + ((Ni + Cu)/15)

По окончании определяется минимальная температура нагрева, которая основывается на критической скорости охлаждения. Процедура описана в труде Блодгетта «Расчет скорости охлаждения методом компьютерного моделирования». Она основана на скорости охлаждения, температуре, при которой скорость охлаждения становится критической, толщине заготовки, тепловложении, температуре, с которой происходит предварительный разогрев материала, его теплоемкости и теплопроводности.

Однако в параграфе 3.4 того же Приложения 11 к документу AWS D1.1-96 говорится следующее: «Несмотря на то, что данным методом можно пользоваться для выяснения температуры предварительного нагрева, создан он для вычисления минимального тепловложения, которое должно помочь избежать излишнего затвердевания, вследствие чего образуется минимальный шов».

Второй метод, предлагающий контролировать водород, исходит из предположения, что избежать возникновения трещин поможет водород, если его количество, остающееся в остывшем до +50 °С шве, будет менее критического значения, определенного заранее. Данный показатель зависит от напряжения стали и ее состава. Описанная процедура подойдет в первую очередь сталям высокой прочности низколегированных сортов, имеющим высокую закаливаемость. Для углеродистых сталей расчетный нагрев металла может быть недостаточен.

Существуют три основных этапа метода контроля количества водорода в металле. На первом рассчитывается параметр состава материала, который эквивалентен углеродному. На втором – определяется индекс восприимчивости – это функция параметра состава, а также содержания водорода, который способен к диффузии в заполняющем металле. На третьем этапе происходит расчет температурного минимума для предварительного нагрева материала с использованием параметров напряжения, индекса восприимчивости и толщины металла.

Где применяется сварка с подогревом металла и какое оборудование необходимо

Предварительному нагреву чаще всего подвергается основной материал на расстоянии от сварного соединения. Рассмотрим пример. А является определенным участком углового шва.

Для расчета расстояния от него до места, где следует проводить предварительный нагрев, потребуется решить две проблемы:

- При толщине металла равном или меньшем 50 мм расчетное значение не должно быть более 50 мм от сварного соединения.

- При толщине материала более 50 мм расстояние от шва для предварительного нагрева берется меньше 75 мм. Это указано в инструкции сертификации работников, осуществляющих проверку качества сварных соединений – CSWIP 23.4.

На сегодняшний день производителями предлагается несколько видов различного оборудования для определения контроля, индикации и измерения температуры предварительного подогрева металла. Его используют в ряде коммерческих отраслей промышленности.

Рассмотрим основные измерительные приборы и датчики температуры, используемые с этой целью:

- Контактный термометр – применятся с целью замера температуры не выше +350 °С. В основе прибора лежит «термистор» – измеритель температуры. Сопротивление последнего понижается при нагревании, следовательно, оно обратно пропорционально температуре. Сложностью данного прибора является «периодическая калибровка», которую нужно проводить для получения точных результатов измерений.

- Термокарандаш и термопаста, в составе которых находится материал, изменяющий цвет и плавящийся под воздействием разной температуры нагрева. Их достоинствами стали низкая стоимость и простота использования. А недостатком – не очень точный результат измерений.

- Термопара. Принцип, применяемый в данном приборе, – расчет термоэлектрической разности потенциалов свариваемого материала и разогретого металла шва с целью расчета температуры. Использовать прибор следует во время и после сварки, а также для термической обработки. Он проводит постоянный мониторинг температуры охлаждения и нагрева в большом диапазоне. Однако требует регулярной калибровки, что считается достаточно большим его недостатком.

Сварка с подогревом металла: пошаговый алгоритм

В процессе транспортировки либо вследствие иной причины металлические заготовки могут подвергнуться деформации. Если это произойдет, то при стыковке деталей в зоне сварки могут возникнуть проблемы. Как правило, они приводят к ухудшению качества сварного соединения.

- Для предотвращения появления некачественного шва производят правку изделия до сварки – горячую и холодную. Выбор способа зависит от сложности деформации и размеров деталей. Правку можно делать вручную либо использовать специальные приспособления. Например, стальные или чугунные плиты исправляют вручную с помощью кувалды или молотка. Если для правки необходимо большое давление, то используется ручной пресс. Это винтовой аппарат, состоящий из двух плит. Высокое давление, создаваемое последними, выправляет дефект заготовки, уложенной между ними.

Существует следующие способы разметки: оптическая, ручная, мерная резка. Ручная разметка производится с использованием простых инструментов, таких как штангенциркуль или линейка. В случае, когда необходимо провести разметку небольшой партии заготовок одного типа, пользуются шаблонами, изготовленными из профилируемых листов либо алюминия. Ручной способ разметки имеет высокую трудоемкость и небольшую скорость работ.

Разметно-маркировочное оборудование используется для разметки заготовок оптическим способом. Оно работает со скоростью до 10 м/мин. Для работы следует ввести в аппарат специальную программу, основанную на установленных параметрах. В таком устройстве разметка наносится с использованием пневматического крена.

При мерной резке разметка на профили не наносится. Оборудование разрезает заготовки в соответствии с заложенной в специальные устройства программой. В ней указаны размеры деталей и их конфигурация.

Резка бывает механической и термической. Первая предполагает использование как ручного, так и механического инструмента. Термическая же представляет собой плавку материала по нанесенным заранее отметкам. Она тоже бывает ручной и автоматизированной. Для работы используют плазмотрон, кислородный резак и дуговую сварку. Кроме того, применяется оборудование, которое осуществляет резку в полуавтоматическом либо в автоматическом режиме.

Термический способ резки считается универсальным, поскольку процесс может идти в разных направлениях: прямо- или криволинейно.

Следует помнить о том, что на поверхности металла при длительном контакте с воздушной средой появляется оксидная пленка. Благодаря свои жаростойким свойствам она не дает провести качественную сварку заготовки. Избавиться от нее можно, очистив шов металлической щеткой или болгаркой.

В условиях промышленного производства заготовки очищаются с помощью дробеструйных или пескоструйных агрегатов. Возможно проведение химической чистки в ванне посредством опускания детали в химический реагент. Применение данного способа, как правило, ограничивается подготовкой цветных металлов. А черные и стальные изделия очищают ручным способом.

Сварка с подогревом металла предваряется зачисткой краев изделия, в особенности если заготовка имеет большую толщину. Кроме того, кромки необходимо подрезать до придания им определенной геометрической формы. Края бывают Х-образные, плоские или V-образные. У тонких деталей делают плоские кромки, а остальные используют для сварки толстых изделий.

Края заготовок для соединения готовят следующим образом: обрабатывается ширина зазора, угол разделки, регулируется длина откоса. При сварке труб самой разной толщины подготовке кромок нужно уделять повышенное внимание, иначе металл может не провариться. Необходимо выбрать правильный скос, который поможет сделать переход между заготовками плавным. В результате при дальнейшем использовании готового изделия не будет напряжения нагрузки.

В ходе подготовительных мероприятий холодной сварки труб проводят подрезку последних с помощью ручного инструмента и станков. А для термической сварки требуются автоматические либо ручные горелки.

Проводить сборку следует только после окончания подготовки (очистки и пр.) поверхности материала. Места сварки должны быть полностью доступны. А для предотвращения деформации части конструкции следует надежно закрепить.

ТЕМПЕРАТУРНОЕ СОСТОЯНИЕ МЕТАЛЛА ПРИ СВАРКЕ Температурное поле при сварке тонких пластин

Температурное поле представляет совокупность мгновенных значений температур во всех точках изучаемого пространства или рассматриваемого тела в данный момент времени. Температурное поле изображается при помощи изотермических линий или изотермических поверхностей.

При сварке изделия сосредоточенным источником тепла производится интенсивный кратковременный местный нагрев металла до высоких температур. Тепло, выделяемое источником нагрева, расплавляет небольшой объем металла в месте сваривания и вследствие теплопроводности распространяется в прилегающие слои основного металла. За короткое время температура металла в месте сварки изменяется в широких пределах: от температуры окружающей среды до температуры плавления; затем по мере удаления источника нагрева металл остывает. При этом в сварочной ванне происходят физико-химические и металлургические процессы, а в наплавленном и основном металле — структурные и объемные изменения. Большая скорость нагрева при сварке и сравнительно быстрое охлаждение создают в сва-риваемом металле неравномерное температурное поле со значительным падением температуры при переходе от места сварки к холодным участкам металла.

Рассмотрим подвижное температурное поле при нагреве сварочной дугой тонкой пластины.

Тонкими пластинами называют такие, в которых при однопроходной сварке распределение температуры по толщине можно считать равномерным, т. е. в рассматриваемой точке пластины температура по толщине металла одинаковая.

В начальный период сварочного нагрева температурное поле будет неустановившимся. Температура отдельных точек свариваемого металла с увеличением времени нагрева будет повышаться до некоторых предельных значений, при которых темпе-

ратурное поле достигнет своего предельного состояния и в дальнейшем остается неизменным, т. е. установившимся.

При нагреве сварочной дугой предельное состояние температурного поля в области, близкой к источнику нагрева, практически наступает довольно скоро после начала сварки. При элек- тродуговой сварке установившееся предельное подвижное температурное поле наступает после нескольких минут, а иногда даже нескольких секунд. Установившееся предельное температурное поле движется вместе С дугой ПОСТОЯННОЙ МОЩНОСТИ ПрЯМОЛИ' 'нейно и равномерно с постоянной скоростью V. Такое поле будет квазистационарным. Изотермы :квазистационарного температурного поля движутся с ним поступательно с той же скоростью, не изменяясь по величине. В подвижном квазистационарном поле температурное состояние металла, наблюдаемое в сечении 1 в момент времени 11, повторяется в параллельном сечении 2 в момент времени t2 и т. д.

Наиболее полное исследование температурного поля при сварке произведено Н. Н. Рыкалиным [1]. Приняв ряд допущений^ Н. Н. Рыкалин теоретически и экспериментально исследовал температурное состояние металла в разных точках поля для случаев, когда источник нагрева при сварке неподвижный и когда он движется прямолинейно и равномерно вдоль шва.

При электродуговой сварке тонких пластин схему распространения тепла от источника нагрева принимают линейной, как показано на фиг. 1 (линия 00'), т. е. считают, что все тепло, воспринимаемое пластиной от источника нагрева, распространяется от линии 00' и вследствие теплопроводности нагревает прилегающие слои металла.

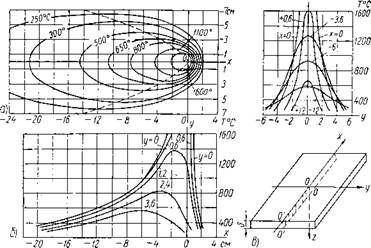

При нагреве пластины по схеме линейного источника температурное поле будет плоским. Температура в каждой точке поля по толщине пластины считается одинаковой.. Температурное состояние точек пластины в плоском поле определяется двумя координатами х и у. Изотермы плоского температурного поля представляют собой замкнутые цилиндрические поверхности, построенные на изотермических «кривых. Образующими этих поверхностей служит толщина пластины. На поверхности пластины изотермы подвижного плоского температурного поля имеют вид вытянутых вдоль линии шва замкнутых кривых, которые перемещаются с постоянной скоростью вместе с источником нагрева, не изменяясь по величине (фиг. 1, а). Центр подвижной системы координат совпадает с положением движущегося источника нагрева.

Наиболее крутое падение температуры образуется впереди источника нагрева там, где изотермы очень сгущены. Крутое падение температуры наблюдается также в направлении оси у. Сварочная дуга как бы сгущает изотермы впереди себя и сбоку. В направлении, обратном движению дуги, изотермы вытянуты, а градиент падения температуры невысокий.

Плоское температурное поле образуется при сварке однопроходным стыковым швом в том случае, когда проплавление основного металла обеспечивается по всей толщине пластины. Практически тепловой расчет по схеме нагрева линейным источником можно применять при автоматической сварке под флюсом для пластин толщиной до 16—20 мм, свариваемых обычно за один

Фиг. 1. Подвижное плоское температурное поле в бесконечной тонкой пластине по Рыкалину: а — изотермы подвижного поля; б — кривые распределения температуры по линиям, параллельным оси ох-% в — кривые распределения температуры по линиям, параллельным оси оу.

проход. Температура в любой точке плоского температурного поля в градусах определяется по формуле Н. Н. Рыкалина:

где г — расстояние точки от источника нагрева, равное Ух2у2 х — координата точки до начала подвижной системы координат;

q — эффективная тепловая мощность источника нагрева в кал/сек (для электрической дуги q = г • 0,24/6/, где / и U — ток и напряжение сварочной дуги); т] — коэффициент использования тепла, принимаемый в пределах: при сварке угольным электродом 0,50—0,70, при сварке открытой дугой металлическим электродом 0,70— 0,80 и при сварке под флюсом 0,75—0,90; v — скорость перемещения источника нагрева по оси х в см/сек;

8 — толщина пластины в см

X — коэффициент теплопроводности в кал/см • сек град; а — коэффициент температуропроводности в см2/сек (а = —, где су — объемная теплоемкост)ь; b — коэффициент температуроотдачи в 1/сек; Ъ =

km — коэффициент поверхностной теплоотдачи радиацией в кал /см2 • сек град]

Ко (Ц)—бесселева функция нулевого порядка второго рода от мнимого аргумента.

В табл. 1 приведены значения функции Ко (^) Для некоторых значений аргумента (и).

Читайте также: