Температура плавления металла при сварке

Обновлено: 04.10.2024

Сваркой называется формирование неразъемного соединения деталей, при котором изменяются старые связи между атомами и образуются новые. Для обеспечения техпроцесса нужна энергия.

Соединение материалов может достигаться благодаря механическим усилиям. В результате происходит пластическое деформирование, называющееся сваркой давлением.

Сварочный процесс, который обеспечивается сильным нагреванием материалов, называют плавлением. Изменения металлов при высокотемпературной сварке подобны классическим металлургическим превращениям.

Плавление

Одним из основных металлургических процессов является плавление. Температура плавления – это показатель, при котором вещества переходят из твердого состояния в жидкое. В сварочных процессах температуры достигают 5-7 тысяч градусов.

В твердых материалах атомы расположены близко друг от друга. В металлах маленькая длина междуатомных связей приводит к обобществлению электронов.

Образующиеся группы подвижных электронов называются металлической связью. Она обуславливает все свойства металлов: высокие значения тепло- и электропроводности, пластичность, химическую активность.

Тепловые процессы при сварке приводят к отдалению друг от друга атомов на кромке соединяемых металлов, продвижению их в зону расплава, перемешиванию в ней. В результате металлургических процессов плавления в сварочной ванне образуется новый расплавленный материал, из которого после застывания получается шов.

Характер источника тепловой энергии определяет виды сварки. Чаще всего выполняется электродуговое, электрошлаковое, электроннолучевое, диффузное сваривание. При необходимости используют другие технологии термического воздействия.

Технологические особенности

Понятие о металлургических процессах, реализующихся при сварке, полностью формируется при рассмотрении всех физико-химических явлений, химических реакций в рабочей зоне.

Они подобны преобразованиям, проходящим на сталеплавильных комбинатах. Существует несколько технологических особенностей сварки, отличающих ее от металлургии:

- в небольшом пространстве взаимодействует сразу несколько фаз;

- в разных точках сварочной ванны значительно отличаются показатели температур. Для центральной части зоны характерен большой перегрев;

- расплавленная масса интенсивно движется, перемешивается, обновляется;

- место сплава быстро охлаждается, образуя новую твердую фазу.

В таких специфических условиях идет быстрое взаимодействие частиц расплава с молекулами окружающих газов, флюсов, присадок. Взаимодействие между плавящимся материалом и окружающей средой в зоне дуги разнообразны.

Одновременно протекают реакции окисления, раскисления (восстановления), легирования. В зоне шва могут поглощаться или выделяться газообразные продукты.

Часто реакции идут не до полного завершения. Все превращения сказываются на качестве шва. Чтобы обеспечить прочное соединение материалов, нужно регулировать процесс со знанием его металлургических особенностей.

Расщепление молекул

Расщепление молекул газов и других сложных веществ во время сварки часто называют диссоциацией. Это не совсем верно, но термин прижился.

При классической диссоциации образуются ионы. При распаде молекул в металлургических процессах сварки образуются только атомы или новые молекулярные вещества и атомы.

Так расщепление простых газов (водорода, кислорода, азота) приводит в каждой реакции к образованию атомов. Причем, первые два из приведенных газов расщепляются почти полностью.

Распад азота идет медленнее. Расщепление молекулы воды при разных температурах дает принципиально отличающиеся продукты. В одном случае образуется атомарный кислород, который инициирует реакции окисления. В других условиях выделяется атомарный водород – сильнейший восстановитель.

В состав покрытий электродов часто содержится фторид кальция, называемый плавиковым шпатом.

При его расщеплении образуется атомарный фтор. Его возможное влияние на сварку двояко. Атомы фтора могут понижать стабильность дуги, но при этом связывать атомарный водород, уменьшая, таким образом, восстановительное направление реакций.

Покрытия электродов часто содержат карбонаты, известные склонностью к термическому разложению с образованием углекислого газа.

При температуре сварочной зоны он разлагается с выделением атомов кислорода. Атомарный кислород внедряется в металлургический процесс, ухудшает качество расплавов.

Окислительные реакции

Окисление существенно влияет на качество сварного соединения. Реакция может стимулироваться кислородом среды, шлаками рабочей зоны, оксидами поверхностей деталей.

Из всех оксидов железа наихудшим образом на состояние шва влияет низший оксид. Он имеет небольшую температуру плавления, внедряется в расплав, затвердевает в нем первым при охлаждении.

Высшие оксиды всплывают вверх или остаются в виде шлаков, которые можно легко удалить. Ухудшают механические качества швов оксиды других элементов: кремния, углерода, марганца. Для обеспечения качественного металлургического процесса при сварке влияние окислителей нужно минимизировать.

Раскисление

Добиться полного отсутствия окислительных реакций в металлургических сварочных процессах очень сложно.

Для уменьшения влияния оксидов проводят восстановление металла из них, связывание кислорода с другими химическими элементами. Эта реакция называется раскислением.

Хороший результат наблюдается при образовании нерастворимых оксидов, которые легко переходят в шлак.

В качестве восстановителей в сварочных металлургических процессах чаще всего применяют кремний, титан, углерод, марганец, алюминий.

Восстанавливающие добавки вносят в рабочую зону посредством плавящихся электродов, флюсов, электродных покрытий. В результате взаимодействия с углеродом образуется газ, который в структуре шва сформирует поры. Если нужно получить плотный шов без пор, применяют другие восстановители.

При использовании в качестве раскислителей марганца, кремния свойства шва улучшаются. Эти добавки в металлургическом процессе выполняют одновременно легирующую функцию. Улучшать сварочное соединение можно кобальтом, никелем другими элементами легирования, которые хорошо растворяются в рабочей зоне.

Очистка и применение неплавящихся электродов

Негативно сказываются на прочности сварочного шва газообразные вещества водород и азот. Для уменьшения насыщения среды вредными газами в металлургических технологиях применяют специальные приемы, прежде всего очистка и прокаливание исходных материалов.

Особыми приемами рафинирования из рабочей зоны выводят серу, фосфор. Суть этой стадии металлургического процесса сводится к выведению серы и фосфора из сульфидов и фосфидов в состав шлаковых веществ.

При использовании тугоплавких электродных материалов количество химических компонентов в металлургическом процессе сварки значительно уменьшается.

Сварочную зону составляют только расплавы крайних частей деталей. Инертное газовое облако сводит на нет вероятность окислительных реакций. Шов образуется из атомов исходных материалов без инородных вкраплений.

При необходимости введения дополнительных компонентов в сварочную зону вводят присадочную проволоку. Хорошее сплавление возможно при использовании присадок из металлов, идентичных по составу материалу исходных деталей.

Электрошлаковая и плазменная технология

В электрошлаковой технологии дуга пронизывает сварочную ванну через расплавленный шлак, компоненты которого естественным образом участвуют в химических реакциях.

В первые мгновения металлургического процесса расплавляется флюс, через который затем проходит дуга и достигает расплавленный шлак. Система в данной технологии имеет много компонентов.

Для получения хорошего сварочного соединения нужно учитывать химические свойства каждого вещества, возможность их взаимодействия; направлять процесс в требуемое русло регулированием параметров.

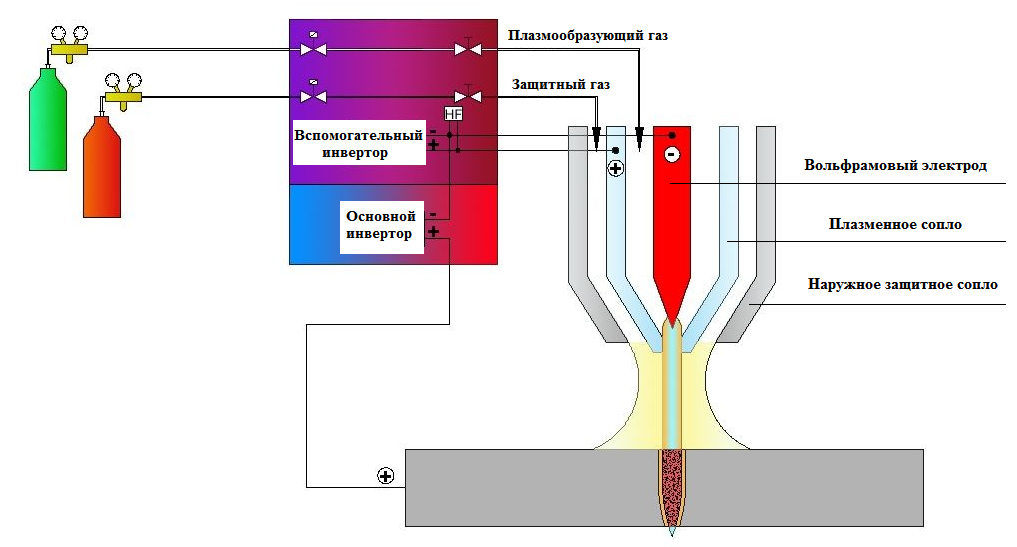

Источником энергии, вызывающим расплавление в плазменной технологии, является ионизированный газ. Образование плазмы обеспечивается действием тока с большой плотностью через сдавленный газ.

Обычно используют инертные газообразные вещества, например аргон. Формируют шов электродами из вольфрама. Участие всех других веществ во время плазменной сварки исключается.

Металлургические процессы сваривания в плазме имеют специфику. Механизмы реакций существенно отличаются от изменения атомных связей при обычных взаимодействиях. Плазменная сварка используется для получения швов очень высокого качества.

Все виды сварки по сути происходящих технологических процессов являются разновидностью металлургических превращений. Понимание роли каждого химического компонента рабочей зоны, его влияния на результат, возможности взаимопревращений среды позволяет получить хорошее сварочное соединение.

При какой температуре плавится металл

При термическом воздействии на детали в процессе сварки важно учитывать температуру плавления металлов. От этого показателя зависят токовые параметры. Необходимо создать электрической дугу или пламя в газовой горелке такой тепловой мощности, чтобы разрушить молекулярные связи. Параметр, при котором сталь или цветной сплав плавится, учитывают при выборе конструкционных материалов для узлов, испытывающих силу трения или металлоконструкций, испытывающих термическое воздействие.

Процесс плавления

При термовоздействии на деталь изменение внутренней структуры происходит за счет накопления энергии молекулами. Скорость их движения возрастает. В критической точке нагрева начинается разрушение кристаллической структуры, межмолекулярные связи уже не могут удержать молекулы в узлах решетки. Взамен колебательным движениям в пределах узла происходит хаотическое движение, образуется ванна расплава в месте нагрева. Точку начала расплавления вещества в лабораторных условиях определяют до сотых долей градуса, причем этот показатель не зависит от внешнего давления на заготовку. В вакууме и под давлением металлические заготовки начинают плавиться при одной и той же температуре, это объясняется процессом накопления внутренней энергии, необходимой для разрушения межмолекулярных связей.

Классификация металлов по температуре плавления

В физике переход твердого тела в жидкое состояние характерен только для веществ кристаллической структуры. Температуру плавления металлов чаще обозначают диапазоном значений, для сплавов точно определить нагрев до пограничного фазового состояния сложно. Для чистых элементов каждый градус имеет значение, особенно, если это легкоплавкие элементы,

значения не имеет. Сводная таблица показателей t обычно делится на 3 группы. Помимо легкоплавких элементов, которые максимально нагревают до +600°С, указывают тугоплавкие, выдерживающие нагрев свыше +1600°С, и среднеплавкие. В этой группе сплавы, образующие ванну расплава при температуре от +600 до 1600°С.

Разница между температурой плавления и кипения

Точкой фазового перехода вещества из твердого кристаллического состояния в жидкое нередко называют температуру плавления металла. В расплаве молекулы не имеют определенного расположения, но притяжение удерживает их вместе, в жидком состоянии кристаллическое тело сохраняет объем, но теряет форму.

При кипении теряется объем, молекулы слабо взаимодействуют, хаотично движутся во всех направлениях, отрываются от поверхности. Температура кипения – это когда давление металлических паров достигает давления внешней среды.

Для наглядности разницу между критическими точками нагрева лучше представить в виде таблицы:

| Свойства | Температура плавки | Температура кипения |

|---|---|---|

| Физическое состояние | Сплав превращается в расплав, кристаллическая структура разрушается, исчезает зернистость | Переход в газообразное состояние, отдельные молекулы улетают за пределы расплава |

| Фазовый переход | Равновесие между жидкой и твердой фазами | Равновесие между давлением паров металла и внешним давлением воздуха |

| Влияние внешнего давления | Не меняется | Изменяется, падает при разряжении |

Таблицы температур плавления металлов и сплавов

Для удобства границы фазового перехода указаны по группам в порядке возрастания t фазового перехода из твердого в жидкое состояние. Из всех элементов выбраны часто встречающиеся.

Таблица плавления легкоплавких металлов и сплавов (расплавляются до +600°С).

Таблица плавления среднеплавких металлов и сплавов, диапазон фазового перехода от +600 до 1600°С.

Таблица плавления тугоплавких металлов и сплавов (свыше +1600°С).

Сварка плавлением

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В промышленности этим способом соединяют детали производимой продукции ― от бытовых приборов до космической техники. В домашних условиях сварку используют для ремонта и сборки несложных металлических конструкций.

Сущность процесса сварки плавлением

Сварка плавлением ― это способ соединения заготовок методом расплавления соприкасающихся поверхностей без сжатия. Источник энергии должен обеспечивать мощность, достаточную для плавления кромок деталей и присадочного материала. Для образования сварочной ванны, которая представляет собой смесь жидких металлов, пламя концентрируют на небольшом участке стыка. При перемещении места приложения тепловой энергии вдоль линии соединения после остывания создается сварочный шов по всей длине.

Вместе с металлом плавятся загрязнения, поэтому на поверхности ванны образуется шлак. Верхние слои нагреваются выше температуры плавления, что приводит к изменению структуры и механических характеристик шва после остывания. К достоинствам сварки плавлением относят универсальность и возможность соединения разнородных металлов.

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

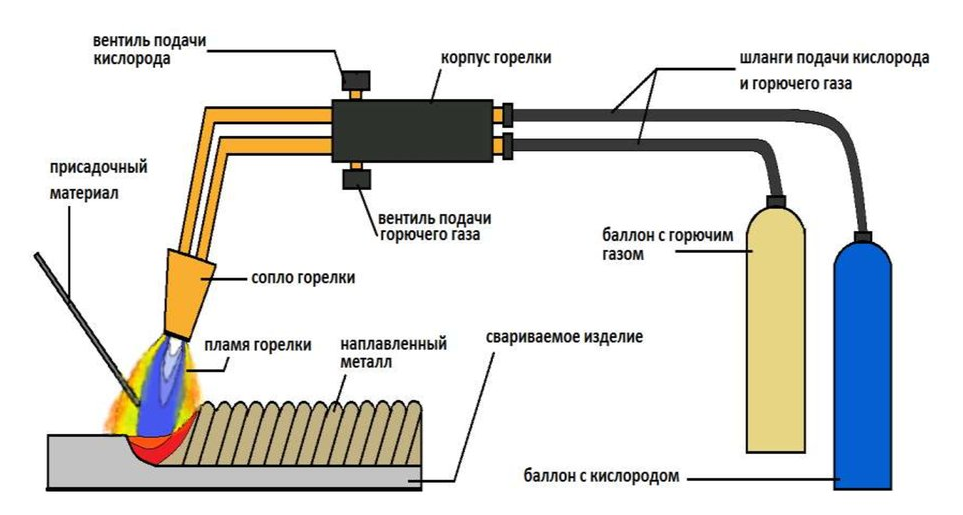

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

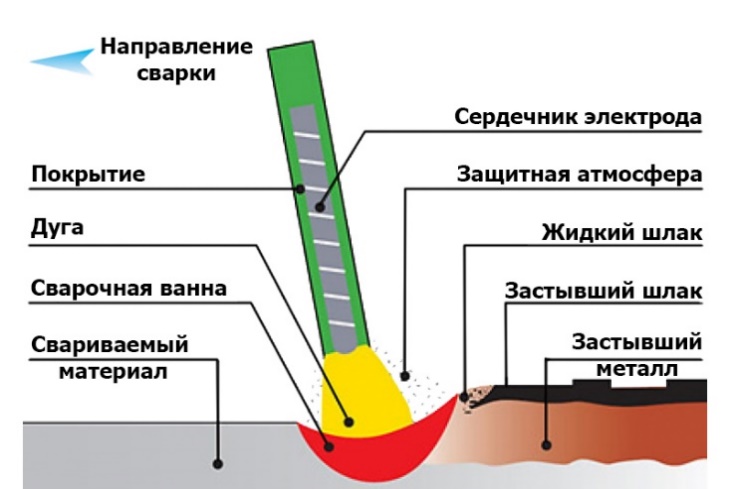

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Плазменная

Нагревание осуществляется за счет энергии дугового разряда внутри плазмотрона. Поток газа (аргон, азот, воздух) проходит через канал с горящей дугой, ионизируется, выводится через сопло наружу в виде потока плазмы с температурой больше 5500⁰C. Для защиты от перегрева сопло охлаждают проточной водой. Газ нагревается дугой косвенного действия между встроенными электродами.

Плазменная сварка применяется в авиа и приборостроительной отрасли для работы с молибденом, вольфрамом, нержавеющей сталью, никелевыми сплавами. За счет большой глубины плавления можно соединять листы металла толщиной 9 мм. Качественная сварка алюминиевых сплавов проводится в среде защитного газа.

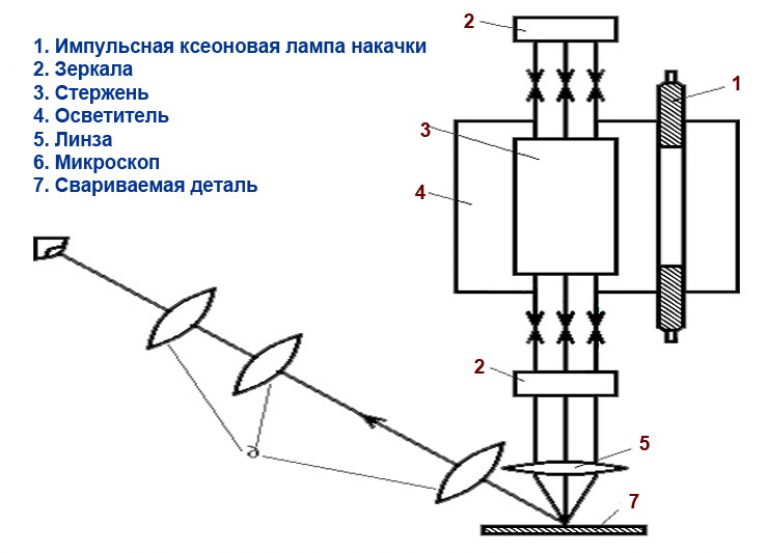

Лазерная

Кромки нагреваются лучом лазера. Среди способов сварки плавлением, этот самый точный для соединения элементов сложной конфигурации. Для снижения себестоимости процесса при массовом производстве световой поток линзами разделяют на несколько лучей, которыми одновременно нагревают несколько стыков. Для домашних работ производители выпускают компактные модели небольшой мощности. Лазером можно формировать непрерывные и точечные швы со сквозным или поверхностным плавлением.

Лазерная сварка применяется для работы с титаном, нержавеющей сталью, цветными и драгметаллами, пластиком, стеклом. Этим методом сваривают тонкостенные листы и заготовки с большой толщиной. Лазер широко используется в оборонной, космической и атомной отрасли, радиоэлектронике, автомобилестроении.

- не нагреваются участки возле шва, что снижает риск деформирования;

- с гибкими световодами можно работать на труднодоступных участках;

- переход на резку без модификации аппарата;

- не нужны расходные материалы;

- из-за малой площади нагрева и быстрого перемещения луча расплавленный металл не успевает окислиться, поэтому работать можно без флюса и защитного газа.

К недостаткам относят высокую цену оборудования и низкий КПД.

Электрошлаковая

Этот метод основан на тепловой энергии, которая выделяется при прохождении тока от электрода к деталям через слой электропроводного расплавленного шлака (флюса). Заготовки ставят вертикально с зазором между ними. Электродная проволока подается в промежуток между деталями через один или несколько мундштуков, подключенных к источнику тока. Сварочная ванна удерживается с обеих сторон медными ползунами с водяным охлаждением. По мере заполнения зазора они вместе с мундштуками передвигаются вверх.

Электрошлаковая сварка используется в машиностроении при изготовлении крупногабаритных конструкций. Этим способом можно соединять детали из цветных металлов, стали, чугуна, титана, сплавов на основе никеля толщиной от 20 мм до 1 м и больше. Основным плюсом электрошлакового метода считают возможность сварки деталей за один проход независимо от толщины. Из минусов отмечают необходимость тепловой обработки шва для повышения пластичности.

Требования к качеству сварочных швов

Перечень требований, предъявляемых к сварным соединениям, определяется назначением готового изделия. Однако есть обязательные требования, в соответствии с которыми должен выполняться сварной шов. По твердости и прочности он не должен уступать металлу заготовок.

Для визуального контроля шов очищают от шлака и окалины, которые образуются при сварке плавлением. Ширина шва должна быть одинаковой по всей длине, поверхность мелкочешуйчатой. Не допускается наличие наплывов, пропусков, сужений. Если на металле есть поры или трещины шов бракуется.

Вид сварки плавлением выбирают в зависимости от решаемых задач. Когда приходится часто работать вне помещения удобней будут переносные дуговые аппараты или газовая горелка с баллонами. При работе на одном месте лучше выбрать полуавтоматический вариант, а для массового производства автоматический.

Виды и особенности сварки цветных металлов и сплавов

При самостоятельной сварке цветных металлов необходимо знать особенности сплавов. Сложно сделать качественный шов на бытовом оборудовании, необходимо использовать тугоплавкие электроды, защитную атмосферу.

Особенности сварки цветных металлов

В процессе фазового перехода легкие компоненты улетучиваются, выгорают, это пагубно сказывается на состоянии шва. Он растрескивается. Тугоплавкие окислы – еще одна проблема. Иногда необходимо увеличить рабочий ток, чтобы пробить оксид. При сварке цветных металлов и сплавов нередко расплав становится слишком текучим, необходимо изолировать ванну расплава. Для некоторых сплавов необходимо ограничить не только контакт с кислородом, но и другими компонентами воздуха. Азот в качестве защитной атмосферы для некоторых сплавов не годится.

Технология сварки цветных металлов

Подготовительный этап заключается в удалении жирных пятен, очищении деталей от грязи. Окислы зачищают до блеска, свариваемые поверхности протравливают перед работой. На толстых деталях формируют кромки. Сварку цветных металлов и их сплавов проводят в нижнем положении, некоторые расплавы по текучести напоминают ртуть. Выбор электродов, режима работы зависит от химического состава сплава. При выборе сварочного аппарата необходимо правильно оценивать свариваемость сплава, учитывать температуру плавления, толщину заготовки.

Алюминиевые сплавы

Дюрали, силумин, авмель и другие сплавы на основе алюминия сильно различаются по свариваемости. Электродугой алюминий сваривают плавящимися и неплавящимися электродами, используют оборудование, генерирующее постоянный ток. Контакты подключают в обратной полярности. Рекомендуется предварительный прогрев заготовок:

- толщиной до 8 мм – до 200°С;

- свыше 8 мм – до 400°С.

Сваривают алюминий на токах до 200 А при толщине листа до 4 мм без предварительной разделки кромок. У заготовок свыше 4 мм края стачивают под углом, варят на токах, в 35-40 раз больше толщины заготовки (до 160 А). Газовую среду используют высококлассную, чтобы облако не смещалось с рабочей зоны в процессе образования и застывания шва. Расстояние между прихватками делают с учетом толщины заготовки:

Толщина заготовки, мм

Интервал между прихватками, мм

Тугоплавкий или угольный электрод, разжигающий электродугу, держат под прямым углом к присадке, чтобы исключить непровары корня шва.

Медь и ее сплавы

Медные сплавы, латуни, бронзы сваривают несколькими способами:

- электродуговой сваркой в атмосфере азота;

- ручной, полуавтоматической, автоматической аргоновой;

- электронно-лучевой, создающей высокую температуру в ограниченной зоне.

При сварке цветных металлов толщиной до 2 мм нужен постоянный ток обратной полярности. В качестве присадки используют наплавочную проволоку с большим содержанием раскислителей. Толщину подбирают под размер свариваемых заготовок. Минимальный диаметр присадки – 1,5 мм, максимальный – 8 мм. Сварку меди и цветных сплавов с высоким ее содержанием, проводят:

- ручным электродуговым методом током прямой полярности, варят металл короткой дугой, длиной от 35 до 40 мм, чтобы сократить разбрызгивание металла (рекомендуется избегать поперечных движений электродом);

- в атмосфере аргона током обратной полярности; если сплав плавится до 400°С, бронзовая проволока укладывается в стык с большой скоростью, чтобы не перегревались заготовки.

В качестве флюса используют буру или смесь буры с борной кислотой, поваренной солью, метилборатом.

Никелевые сплавы

Цветные сплавы на основе никеля отличаются высокой вязкостью, пластичностью. Детали из никеля плавятся при 700–1000°С, процесс сопровождается насыщением сплавов газами, шов становится пористым, непрочным. Хотя никель устойчив к коррозии. При аргонодуговой сварке подбирают электроды с ниобием, кремнием, алюминием. В расплаве также желательно присутствие марганца, магния. Свариваемость металла повышается, образуется прочное соединение.

Для работы с никелевыми сплавами нужны сварочные аппараты, выдающие постоянный рабочий ток. Сварка никелевых цветных заготовок производится на токе обратной полярности, чтобы защитный газ ионизировался, электродуга становится стабильнее. При обратной полярности заготовка нагревается меньше, чем электрод. Это особенно актуально для заготовок небольшой толщины. Регулируя потенциал тока, можно уменьшить температуру заготовки.

Обработка титана

Титан в расплавленном состоянии бурно реагирует с тремя компонентами воздуха: кислородом, водородом, азотом. Необходимо снизить их содержание в защитной атмосфере до минимума. Газ должен быть качественным, если нужен надежный шов. Он должен остывать в защитной атмосфере, чтобы не образовывались трещины. Для сварки титана в промышленных объемах используются герметичные камеры. При ручной сварке необходимо экранировать рабочую зону, чтобы облако инертного газа не смещалось со шва, аргон или гелий, смеси должны быть первого или высшего сорта. Защитный газ за счет высокой плотности вытеснит воздух. Используется сварочное оборудование, генерирующее постоянный ток. Сварка цветного металла проводится током прямой полярности. Основная термическая нагрузка концентрируется на поверхности заготовки, корень шва углубляется, дуга поддерживается стабильно, металл меньше разбрызгивается.

Работы с магнием

У магниевых деталей проваривают полностью всю кромку. Для работы с заготовками толще 10 мм, необходимо мощное сварочное оборудование, работающее от трехфазной сети мощностью 380 В, генерирующее переменный высокочастотный ток. В периоды обратной полярности дуга пробивает оксидную пленку, она расплавляется. При работе рекомендуется использовать подкладки с низкой теплопроводностью.

Сварка магния и цветных металлов на его основе производится под атмосферной защитой гелия или аргона, он предохраняет расплав от насыщения азотом, шов не пузырится, на нем не образуется окалина. Подачу газа в рабочую зону начинают до розжига дуги, прекращают через 20 секунд после затухания, когда верхняя часть шва схватится.

Сплавы из свинца

Разница между температурой плавления оксидов и самого свинца более 500°С, свинец становится жидким при 327°С, оксиды нужно прогревать до 888°С. Учитывая повышенную текучесть свинца, приходится экранировать зону расплава сварочной ванночкой. Сверху горячий цветной сплав оберегают флюсы, в состав которых входит стеарин, канифоль. Этими же флюсами смазывают стенки сварочной ванночки, чтобы исключить прилипание к ней свинца.

Сварка разнородных цветных металлов

Сложность процесса заключается в ограниченной взаимной растворимости. При сварке цветных металлов и сплавов между собой используют несколько технологий, обеспечивающих надежность соединения:

- шов формируют, воздействуя на детали импульсным электронным лучом, скорость прогревания заготовок увеличивается, при высокой температуре происходит схватывание деталей;

- при сварке давлением цветной металл разогревается за счет энергии, выделяющейся при пластической деформации структурной решетки, концентрированная тепловая энергия скапливается в зоне контакта, детали не нужно дополнительно прогревать;

- для сварки цветных разнородных цветных металлов используют промежуточный слой, сцепляющийся с заготовками, риск охрупчивания швов снижается;

- в среде аргона проводят автоматическую, ручную и полуавтоматическую сварку разнородных цветных металлов, электрод держат перпендикулярно деталям, чтобы шов был качественным.

Защитный газ снижает степень окисления, насыщения цветного металла азотом и водородом. Высокотемпературные технологии внутреннего воздействия увеличивают скорость сварки. За счет текучести цветных металлов заполняются пустоты, стык проваривается насквозь. При подборе буферного слоя учитывают компонентный состав заготовок, температуру плавления сплавов.

Имея аппарат для аргоновой сварки, можно заниматься ремонтом деталей из цветных металлов самостоятельно. В промышленных условиях применяют передовые технологии, не позволяющие расплавленному металлу реагировать с воздухом.

Читайте также: