Температура шлака при сливе металла

Обновлено: 19.05.2024

Свойства шлаков определяются их составом и температурой. На практике при проведении расчетов вместимости металлургических агрегатов, при конструировании плавающих на границе шлака и металла устройств для отсечки шлака и в других случаях необходимо знание плотности шлака. Основные компоненты шлака при комнатной температуре имеют следующую плотность, г/см 3 : 1) «легкие» компоненты — Si02 (тридимит) 2,26, СаО 3,4, MgO 3,65; 2) «тяжелые» компоненты — МпО 4,5, Fe2O3 5,24, FeO 5,7. Плотность шлака практически определяется содержанием в нем «тяжелых» оксидов (рис. 9.9). Плотность реальных шлаков во время плавки непосредственно в сталеплавильном агрегате изменяется в зависимости от степени вспенивания шлака.

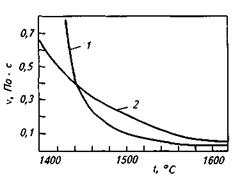

Вязкость жидких сталеплавильных шлаков колеблется в широких пределах, причем характер изменения вязкости от температуры зависит от со става шлака. Из рис. 9.10 видно, что, в то время как вязкость кислых шлаков по мере изменения температуры изменяется плавно («длинные» шлаки), основные шлаки имеют короткий температурный интервал перехода из жидкого в твердое состояние («короткие» шлаки); вязкость таких шлаков обычно резко возрастает при снижении температуры ниже 1500 ºС.

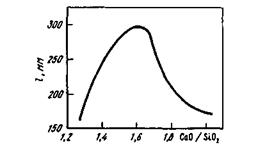

Рис. 9.8.Толщина слоя шлака l в 160-т мартеновских печах в момент расплавления ванны

Рис. 9.9.Зависимость плотности основных

шлаков от содержания оксидов железа и марганца

Вязкость основных шлаков в значительной степени зависит от содержания таких тугоплавких составляющих, как Сг2О3 (t пл= 2280 °С). и MgO (tпл = 2800 °С). При продувке кислородом расплава, содержащего более 2 % Сг, содержание Сг2О3 в шлаке может превысить 20 %. Температура плавления такого шлака возрастает настолько, что шлак становится комкообраз-ным. При интенсивном разрушении футеровки агрегата в шлаке начинает увеличиваться содержание MgO, вязкость такого шлака растет вплоть до превращения шлака в вязкую, полутвердую массу.

Теплоемкость шлаков в зависимости от состава и температуры изменяется в довольно узких пределах: 0,8— 1,2кДж/(кг*К).

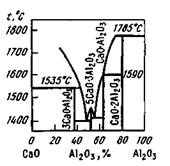

Жидкие шлаки обладают электрической проводимостью, что является показателем их ионного строения. Электрическая проводимость основных шлаков выше, чем кислых. При повышении температуры электрическая проводимость увеличивается. При температурах сталеплавильных процессов электрическая проводимость шлаков в зависимости от их состава колеблется в пределах от 0,2 до 1,0 Ом -1 • см -1 . Данные об электрической проводимости шлаков необходимы при организации процессов электроплавки, электроподогрева шлака в ковше при внепечной обработке металла, при электрошлаковом переплаве и т. п. Электрическая проводимость обычно выше у шлаков, обладающих повышенной теплопроводностью и пониженной вязкостью. Теплопроводность шлаков изменяется в зависимости от состава в широких пределах; при повышении температуры теплопроводность возрастает. Реальные шлаки представляют собой многокомпонентные системы, поэтому сложно определить их температуру плавления, зная температуры плавления составляющих этих шлаков. Обычно используют данные тройных диаграмм состояния шлаковых систем, позволяющие приближенно судить о температурах плавления реальных шлаков более сложного состава. Из диаграммы состояния СаО-А12О3 (рис. 9.11) следует, что при введении в основной шлак А12О3 (в боксите много А12О3)

Рис. 9.11.Диаграмма состояния СаО-А12О3

Рис. 9.12.Зависимость температуры плавления шлаков /щ, от содержания в них SiO2

температура плавления шлака снизится (или при неизменной температуре возрастет ререгрев шлака над температурой плавления) и соответственно понизится вязкость шлака и повысится его жид-коподвижность. На температуру плавления шлаков в значительно степени влияет изменение содержания в них кремнезема (рис. 9.12). Содержание SiO2 в шлаке определяет его основную характеристику: основный шлак или кислый.

Температура шлака при сливе металла

Уточним понятие температуры плавления или температуры затвердевания шлака.

Технолога интересуют температура, регулирующая нагрев горна, и температура перехода шлака из твердого состояния в жидкое. Определенная температура, одновременно отвечающая затвердеванию и плавлению (как например, 0° для воды-льда), для шлака отсутствует ввиду сложности его состава, длительности процесса кристаллизации и протекания его в широком интервале температур.

Кроме того, при температурах даже выше эвтектики шлак иногда бывает вязким настолько, что его еще можно считать «твердым», так как он не течет в условиях доменной печи. По температуре начала кристаллизации тоже нельзя определить жидкоподвижность шлака, так как при этой и более низкой температуре шлак часто может быть подвижным, несмотря на то, что в нем содержится твердая фаза.

Ввиду неопределенности этих понятий принято считать температурой плавления ту температуру, при которой аморфная изотропная масса приобретает кристаллическое анизотропное строение. Для этого снимаются термограммы, а на них по горизонтальной площадке находят температуру плавления. Иногда нужную температуру определяют иначе: выдерживают исследуемое вещество, завернутое в фольгу, в печи при разных температурах с последующей быстрой закалкой. Затем под микроскопом наблюдают изотропность вещества до нагрева и после закалки. При достаточно узких интервалах температур удается уловить, в каком из интервалов произошли изменения свойств вещества. Температура, при которой в жидкости появляются первые кристаллы, обладающие анизотропией (или при нагреве вся масса становится изотропной), есть температура начала кристаллизации, точка «ликвидус». Температуру же, при которой в процессе охлаждения не остается частиц, обладающих свойством изотропии, можно считать точкой конца затвердевания или начала плавления при нагреве.

На рис. 92 при охлаждении вещества состава G точка а относится к началу затвердевания или к концу плавления; точка b относится к концу затвердевания и началу плавления. Точно также на рис. 93, если точки S1—S12 аналогичны точкам чистых компонентов А и В на рис. 92, то эвтектические точки е1, е2, е3 и др. соответствуют точке С на рис. 92.

Применив упомянутые методы, Ренкин и другие определили «температуры перехода кристаллического состояния в стекло», т. е. температуры начала затвердевания для различных сплавов системы SiO2—Al2O3—CaO. Соединив точки одинаковых температур, получили изотермы (рис. 94).

Если температуры начала затвердения чистых окислов (SiO2 Al2O3, CaO) или минералов (S1—S12), а также эвтектик (е1—е11) могут быть найдены по рис. 93, то температуры начала затвердевания любых сложных расплавов определяются из рис. 94, на котором нанесены изотермы через каждые 100°. Температуры начала затвердевания расплавов, попадающие в точки, расположенные не на изотермах, а между ними, находятся интерполяцией.

Рассмотрим некоторые случаи процесса затвердевания шлака. Из рис. 94 выделим только тот участок диаграммы, к которому эти примеры относятся (рис. 95). Пусть требуется описать процесс кристаллизации кислого древесноугольного шлака, содержащего 30% CaO, 50% SiO2 и 20% Al2O3 (точка 1). Состав этого шлака расположен на равном примерно расстоянии между изотермами 1300 и 1400°; поэтому температуру начала его кристаллизации можно принять 1350°. Шлак будет «жидким» (стеклообразным) при температуре выше 1350°, а при Охлаждении ниже 1350° начнется выделение кристаллов анортита, содержащего 36,7% Al2O3. Поскольку в кристаллах Al2O3 больше, чем в первоначальном расплаве, то состав стеклообразной жидкой массы обедняется глиноземом, а концентрация окислов CaO и SiO2 в жидкой фазе растет. Если соединить прямой точки 1 и АН и продолжить ее до линии, разграничивающей область анортита от псевдоволлостанита (бисиликат кальция CaO*SiO2), то в месте пересечения оба компонента будут находиться в равновесии. При охлаждении системы до 1300° состав жидкой фазы будет соответствовать точке пересечения этой изотермы 1300° с продолжением линии 1 — АН. При температуре затвердевания двойной эвтектики (1275°), соответствующей равновесному составу, на линии раздела фаз в точке а обе фазы одновременно начнут выкристаллизовываться из оставшейся жидкости, а последняя будет меняться так, что в ней будет возрастать содержание SiOa (кремнезема в кристаллизующейся смеси анортита и воллостанита меньше, чем в точке, соответствующей начальному составу). Изменение состава остающейся массы будет происходить по линии раздела до ближайшей тройной эвтектики E1 (на рис. 93, 95), содержащей 62% SiO2, 23,25% CaO и 14,75% Al2O3, застывающей при температуре 1165°.

Используя прием, примененный при рассмотрении рис. 92, можно рассчитать относительное количество кристаллической и стеклообразной фаз в каждый момент процесса застывания.

Аналогично предыдущему можно описать процесс кристаллизации при охлаждении расплавов 2 и 3 (рис. 95), причем в первом случае будут первыми выпадать кристаллы воллостанита, а во втором — геленита, но в обоих случаях тройной эвтектикой будет точка Ez, соответствующая составу: 42% SiO2, 38% CaO и 20% Al2O3, застывающему окончательно при 1265°. Расплав 3 близок по составу к основному шлаку коксовой плавки.

Таким образом, при затвердевании шлака происходят существенные изменения его физических свойств. Подвижность его различна в зависимости от того, насколько подвижна жидкая фаза, и от того, далеко или близко от линии раздела устойчивых фаз и от положения выпадающего избыточного компонента лежит данная точка. Чем дальше она от границы фаз и ближе к положению господствующего в данном поле компонента, тем больше будет твердой фазы, и наоборот.

Затвердевание начинается при температуре, указываемой изотермой на диаграмме Ренкина, а заканчивается в эвтектической точке. Чем больше жидкой эвтектики в каждом данном состоянии и чем меньше кристаллов в нем, тем шлак подвижнее.

Однако по диаграмме рис. 94 нельзя установить температуру, при которой шлак действительно течет. Так, может быть, что температура плавления по диаграмме Ренкина достаточно высока, а шлак течет и при более низкой температуре. Например, расплав, содержащий 33,14% SiO2, 13,48 Al2O3 и 53,38% CaO, имеет температуру плавления по Ренкину около 1700°, а при 1500° он еще достаточно подвижен. Это объясняется тем, что при 1500° в шлаке содержится только 35% твердой фазы, а 65% его массы составляет жидкая фаза малой вязкости. Поэтому такая гетерогенная смесь еще достаточно подвижна.

В другом случае шлак по диаграмме Ренкина может иметь низкую температуру плавления, а в действительности он не будет подвижным и при температурах выше на несколько сот градусов. Это становится понятным, если вспомнить, что метод, которым определялись температуры плавления по Ренкину, дает лишь температуру перехода кристаллической фазы в «стекло», но стеклообразная масса, хотя и потерявшая кристаллическое строение, может все-таки практически не течь. Отмеченные уже эвтектики E1 и E2 (рис. 93 и 95), имеющие температуру плавления по Ренкину, 1165 и 1265°, становятся практически текучими только при 1600 и 1500°.

На диаграмме Ренкина имеются и такие составы, температуры плавления которых соответствуют их действительному переходу в подвижное состояние. Так, шлак состава 47% SiO2, 18,6% Al2O3 и 34,4% CaO, расположенный на границе двух фаз, имеет температуру плавления по Ренкину 1299°; он уже при перегреве на 100° становится подвижным. Выше рассмотрены самые типичные основные и кислые шлаки.

Иногда в доменных печах России, Венгрии и других стран выплавляются чугуны при шлаках, содержащих 45—55% глинозема и 5—10% кремнезема.

Такие шлаки необычны, причем получение их возможно как при коксовой, так и при древесноугольной плавке. Шлаки эти получаются при вводе в шихту бокситов, весьма глиноземистых пород, содержащих также окислы железа и небольшое количество кремнезема. Высокоглиноземистые шлаки могут быть использованы для извлечения из них алюминия, а также для получения чистого глинозема. Они могут использоваться в качестве глиноземистого цемента, твердеющего в течение суток, а не недель, как обычные известковые цементы.

Ввиду большой ценности глиноземистых цементов, доменная плавка на глиноземистых шлаках имеет большое значение. При такой плавке шлак является продуктом производства, как и чугун. Выплавляемый при этом чугун, называемый карботиталом, мало отличается от обычного литейного чугуна: в нем содержатся небольшие количества титана и алюминия от восстановления ТiO2 и Al2O3, находящихся в бокситах.

При доменной плавке глиноземистых шлаков расход кокса составляет 1,2 т на 1 т чугуна, а выход шлака равен количеству чугуна. В бокситах содержится всего 18—20% железа. Поэтому для получения нужного количества чугуна без ввода ненужного кремнезема приходится вводить в шихту железо в виде металлодобавки. При содержании в шлаке около 50—55% Al2O3 и 5—8% SiO2 температура плавления его по Ренкину превышает 1500°. Этот шлак крайне неустойчив по свойствам, поэтому нужен высокий его перегрев, чтобы он при незначительном охлаждении не застыл. В жидком состоянии высокоглиноземистый шлак достаточно подвижен.

При освоении плавки глиноземистых шлаков на коксе был ряд случаев загромождения горна, забивания летки, а иногда прорывов горна, связанных с особенными свойствами этих шлаков. Тщательный анализ показал, что нормальная работа возможна при сохранении нужного перегрева шлака (около 1600°) с принятием мер, обеспечивающих стойкость футеровки горна. Необходим ровный и высокий нагрев горна (достаточный нагрев дутья и расход кокса). He допускаются простои печи и течи воды из холодильников. Необходимо применять удлиненные фурмы и высокоогнеупорный кирпич.

Проводились лабораторные исследования над шлаками, содержащими 2,4 — 17% SiO2, 43,6 — 60% Al2O3 и 31,8—52,15% CaO. Для алюминиевой промышленности пригодны шлаки состава: 48—55% Al2O3, 5% SiO2 и 40—47% СаО; для цементной: 5—55% Al2O3 и 5—9% SiO2 при 36—44% СаО. Найдено, что шлак, содержащий 6—7% SiO2, 44—46% CaO и 46—48% Al2O3, очень подвижен при достаточном перегреве и даже может разъедать кладку заплечиков. Шлак же более глиноземистый и кремнеземистый, содержащий всего 30—40% СаО, пригодный для получения цемента, текуч в меру и иногда даже способствует «нарастанию» лещади, т. е. застывает на ней.

Кроме рассмотренной диаграммы системы SiO2—CaO—Al2O3, имеются другие трехосные диаграммы с участием, например, FeO, MnO, MgO и других окислов.

Несмотря на то, что диаграммы дают достаточно ясное представление о температурах начала и конца кристаллизации, о вязкости шлака между температурами солидуса и ликвидуса, эти данные недостаточны для суждения о технологических свойствах шлака. Определяемые по диаграммам температуры не являются температурами плавления, при которых шлак действительно начинает течь в печи. Вязкости, подсчитываемые по относительному количеству кристаллического и жидкого компонентов в гетерогенной системе, не характеризуют действительной подвижности шлака. Поэтому для достаточно ясного представления о технологических свойствах шлаков и определения действительной температуры перехода шлака в жидкое состояние и его вязкости при этой и более высокой температурах следует изучать вязкость различных шлаков, учитывая влияние не только важнейших трех компонентов, входящих в диаграмму Ренкина, но и других окислов (MgO, MnO, FeO, щелочей, TiO2 и сернистых соединений).

Однако, если диаграмма Ренкина недостаточна для окончательного выбора шлаков, то она при известных условиях достаточна для предварительного выбора состава конечного шлака по условиям нагрева горна, если только действительный состав шлака имело отличается от трехкомпонентного. Для этого случая В.Е. Васильев с сотрудниками на основании производственных данных о 5500 шлаках установили соответствие между содержанием кремния в чугуне и температурой начала кристаллизации шлака, т. е. температурой ликвидуса, даваемой диаграммой Ренкина (рис. 96). То же получил и Н.В. Рулла в результате обработки 2500 составов различных шлаков (рис. 97).

Когда шлак заметно отличается от трехкомпонентного, то диаграмма Ренкина не может служить для решения вопроса о соответствии шлака нагреву горна. В таких случаях нужно пользоваться другими диаграммами или таблицами, характеризующими действительную точку начала кристаллизации. Ho во всех случаях чем выше температура шлака, тем горячее горн.

Для освещения второго технологического вопроса — о вязкости шлака — диаграмма Ренкина и подобные ей недостаточны. Требуется специальное изучение вязкости при температурах, близких к температурам плавления шлаков, с учетом реальных составов, т. е. влияния не только SiO2, Al2O3 и CaO, но и MgO, MnO, FeO и других окислов.

Основные технологические свойства шлаков могут быть рассмотрены только при изучении процесса их охлаждения и кристаллизации. Различные шлаки, как известно, обладают разной кристаллизационной способностью- Последняя зависит от того, какие силикаты преобладают в шлаке. Так, моносиликаты Me2 SiO4, где Me — любой двувалентный металл, имеют сравнительно высокую кристаллизационную способность и застывают в «стекло» только при быстром охлаждении.

Бисиликаты Me SiO3 ведут себя иначе: одни кристаллизуются хорошо, другие даже при медленном охлаждении застывают в «стекло». Этим объясняется разный излом твердых шлаков, описанный выше.

Шлаки как силикаты склонны к переохлаждению, что особенно резко сказывается у шлаков с малой кристаллизационной способностью. Это явление заключается в том, что даже при медленном охлаждении шлак не застывает при температуре плавления и остается в жидком состоянии при дальнейшем охлаждении до некоторой более низкой температуры. Переохлаждение применительно к сплавам силикатов и металлов изучал А.А. Байков, который показал, что температура плавления любого кристаллического вещества в известных пределах зависит от размера кристаллов: чем они мельче, тем ниже температура плавления. При охлаждении жидкого расплава из него выпадают прежде всего микроскопически малые кристаллы, которые в дальнейшем начинают расти. Следовательно, при достижении температуры плавления нормального кристалла выпадения кристаллов еще нет, так как мельчайшие кристаллы, которые могут выпасть, имеют более низкую температуру затвердевания. Жидкость переохлаждается. Толчок, встряхивание или присутствие в жидкости твердых частичек ускоряют застывание жидкости в виде кристаллов. Во многих случаях застывание, начавшись, идет бурно, с некоторым повышением температуры до точки плавления.

Кристаллизация при застывании связана с вязкостью жидкости. При большой вязкости перестройка расположения атомов из не вполне упорядоченного у жидкости в кристаллическую решетку твердого тела затрудняется. При малой вязкости этот процесс совершается быстрее. Чистые силикаты обладают в расплавленном состоянии высокой вязкостью, и поэтому рост в них кристаллов при застывании затруднен. Они застывают, не закристаллизовавшись, в виде аморфного тела — стекла. Если вязкость вещества невелика, рост кристаллов облегчается. Образование кристаллической структуры из аморфного тела, по аналогии с затвердением, связано с выделением тепла; поэтому при кристаллизации повышается температура всей массы. Это способствует уменьшению вязкости оставшейся жидкой массы и, следовательно, дальнейшему ускорению процесса кристаллизации.

Кислые шлаки, содержащие 48—50% SiO2 и выше, вязки в жидком состоянии и застывают, не кристаллизуясь, в стекло. Основные же подвижные шлаки кристаллизуются хорошо. Поэтому кривые застывания (абсциссы — время, ординаты — температура) будут для кислых шлаков плавными. Между тем, кривые застывания основных шлаков имеют горизонтальный или слабонаклонный участок при температуре кристаллизации. Этот участок отвечает выделению тепла кристаллизации, передающегося расплаву. Это тепло уменьшает понижение температуры системы, несмотря на ее охлаждение.

По этому участку на кривой и определяют температуру плавления и другие критические точки. Таким образом, для основных шлаков можно установить температуру начала кристаллизации, а для кислых — нет, так как в последнем случае переход из жидкого состояния в твердое совершается в некотором температурном интервале без выделения тепла кристаллизации и без остановок на кривой охлаждения.

Поэтому вязкость кислых шлаков повышается при охлаждении постепенно и медленно, а шлаки становятся твердыми только после значительного понижения температуры. Между тем, основные шлаки, более подвижные в жидком состоянии, резко повышают вязкость и быстро застывают при незначительном понижении температуры. Это объясняется тем, что уже в начале кристаллизации появившиеся кристаллы снижают подвижность системы, вследствие чего температурный интервал затвердевания таких шлаков весьма узок. Шлаки первого типа принято называть «длинными», второго — «короткими» (рис. 91). «Длинные» шлаки обычно «устойчивы», по вязкости, а «короткие» неустойчивы в смысле сохранения вязкости в широком интервале температур. В.Е. Васильев впервые применил понятие «устойчивость» к изменению температуры плавления шлаков с изменением их состава. Это понятие можно использовать и применительно к изменению вязкости от температуры, или — при постоянной температуре — с изменением химического состава. Таким образом, кислые шлаки устойчивы по вязкости и представляют собой гомогенную систему; основные — «короткие», неустойчивые шлаки представляют собой суспензию кристалликов выпавшего при охлаждении вещества в жидкой массе. Видимая вязкость такой смеси больше вязкости чистой жидкости.

Ниже приводится формула, выведенная при допущении, что частицы имеют шарообразную форму

Если они имеют другую (отличную от шарообразной) форму, то вязкость суспензии увеличивается еще больше. Согласно приведенной формуле подвижность шлака со взвешенными в нем 40% твердых частиц от общего объема вдвое меньше, чем подвижность чистой жидкости. Энделл показал, что добавка к касторовому маслу зерен кокса размером от 0,02 до 0,25 мм удваивает вязкость, а зерен размером 0,5—1 мм увеличивает вязкость в пять раз.

Обычно шлаки при охлаждении начинают затвердевать при одной температуре, а окончательно становятся твердыми — при другой. Если для короткого шлака можно зафиксировать температуры начала кристаллизации или затвердения остающегося после выпадения кристаллов жидкого раствора, то для длинного шлака трудно установить эти температурные точки.

При кристаллизации аморфная беспорядочная масса переходит в кристаллическую, упорядоченную. При этом аморфное вещество изотропно, т.е. его свойства — прозрачность, прочность и другие — одинаковы во всех направлениях. Вещество же кристаллическое анизотропно: его свойства изменяются в разных направлениях. Появление первых кристаллов твердого вещества при охлаждении шлаков сопровождается переходом от изотропного к анизотропному состоянию.

На рис. 92 представлена диаграмма состояния системы, состоящей из компонентов A и B.

Для сплава состава G температура начала затвердевания при охлаждении определяется ординатой точки а. При этой температуре начинают выпадать чистые кристаллы вещества А, и постепенно остающийся жидкий расплав обогащается составляющей В. Состав жидкости при охлаждении изменяется по линии GC, а температура выпадения кристаллов — от a до b. Когда состав жидкости, вмещающей кристаллы A, станет эвтектическим (точка С), а температура понизится до уровня, соответствующего положению точки b, раствор, не меняясь в составе, окончательно застынет. Таким образом, застывание происходит в интервале температур между уровнями а и b, а масса при этом представляет собой гетерогенную систему — раствор переменного состава со взвешенными в нем кристалликами вещества А, причем количество взвеси определяется концентрацией компонента А в жидкости. Поэтому процесс застывания жидкости и кристаллизации приводит к постепенному ухудшению подвижности системы. Застывшая масса представляет собой поле эвтектики постоянного состава С с вкрапленными в нем кристалликами вещества А тем в большем количестве, чем левее лежала точка G на диаграмме.

Количественное соотношение кристаллов А и эвтектики С равно отношению отрезка GC к AG. Если расплав принять за 100 частей, а отношение GC : AG — 0,7 : 0,3, то кристаллов будет 70 частей, а эвтектики — 30.

Такой вид имеют некоторые диаграммы температур плавления из двух компонентов, в том числе и компонентов, входящих в состав доменных шлаков. Однако в последнем случае окислы металлов редко входят в твердый сплав самостоятельно. Как показывают минералогические исследования застывших шлаков, в их состав входят преимущественно разные минералы, состоящие из первоначальных окислов в тех или иных количественных сочетаниях. Так, если за основу шлака принять только SiO2, CaO и Al2O3, то при застывании шлака, может образоваться много разных минералов.

На рис. 93 приведена треугольная диаграмма состояния SiO2, CaO и Al2O3, где точками отмечены минералы, образующиеся при остывании расплавов (табл. 11).

На диаграмме двойные соединения расположены на сторонах треугольника, тройные — внутри. Точки расположения легко найти простым расчетом. Так, для нахождения, например, места точки S2 внутри треугольника следует подсчитать молекулярный вес соединения 2СаО*Al2O3*SiO2, а по нему установить процентное содержание каждого окисла:

Отложив на диаграмме соответствующие значения CaO, SiO2 и Al2O3, получим точку S2.

Приведенные минералы могут образовать между собой и с чистыми окислами сплавы с разной температурой плавления. При этом в каждой системе из двух компонентов, т. е. из двух минералов или из минерала и одного из чистых окислов, возможны двойные эвтектики. На рис. 93 они обозначены буквами е1, е2 и т. д. Зная температуру плавления каждой эвтектики, ее состав, а также температуры и составы компонентов, образующих эвтектику, можно построить диаграмму, подобную рис. 92, по которой можно проследить начало кристаллизации, течение этого процесса и количество твердой фазы в расплаве в любых условиях.

Могут быть и тройные эвтектики, состоящие из трех компонентов и имеющие еще более низкие точки плавления (табл. 12).

От свойств первичного, промежуточного и конечного шлака зависит ровность схода шихты, температура в горне и другие характеристики процесса. Важнейшими свойствами шлаков являются их температура плавления, вязкость и химический состав. На работу печи влияет также и количество шлака.

Рассмотрим влияние этих факторов на ход печи. С повышением температуры плавления шлак при прочих равных условиях поступает в горн более нагретым. В свое время Де-Ватер, а позже М.А. Павлов показали, что температура плавления шлака определяет температуру, которую он будет иметь на уровне фурм: если шлак легкоплавкий, он расплавится на относительно высоком горизонте, причем, расплавляясь, будет поглощать тепло без повышения температуры. Лишь полностью перейдя в жидкое состояние, шлак продолжает нагреваться, но в жидком состоянии он подвигается между кусками шихты быстрее, чем его составные твердые части и кусковой материал. Поэтому после расплавления шлак не может нагреться достаточно сильно. В противоположном случае, когда температура плавления шлака высока, он переходит в жидкое состояние в более низком горизонте печи, приходит к фурмам нагретый до соответственно более высокой температуры.

Таким образом, температура шлака в горне определяется не только расходом кокса и нагревом дутья, но и нагревом поступающих жидких продуктов плавки. Чугун, образующийся всегда при одной приблизительно температуре, стекает в горн с одинаковыми примерно скоростью и теплосодержанием. Теплота же нагрева шлака различна и зависит от температуры его плавления. Если шлак приходит в горн нагретым до более высокой температуры, то и горн будет более «горячим», несмотря на то, что расход кокса и нагрев дутья могут быть в обоих случаях одинаковы. А так как в нижней части печи происходит восстановление наиболее грудно-восстановимого элемента кремния, то при более тугоплавком шлаке кремния в чугуне больше — чугун, как говорят, «химически горячее». Отсюда установившееся положение: тугоплавкий шлак «греет» горн, легкоплавкий — «охлаждает». Это следует понимать не буквально, а условно: более тугоплавкий шлак приходит к фурмам с более высокой температурой, чем легкоплавкий, и при этом температура продуктов плавки выше. При легкоплавком шлаке труднее добиться той же температуры горна, что при тугоплавком. Другие меры для лучшего нагрева горна, а именно — повышенный расход кокса и нагрев дутья — также способствуют повышению содержания кремния в чугуне, но путь этот менее эффективен, со значительным при этом и ненужным повышением температур по всей высоте печи и даже на колошнике.

В действительности шлак редко расплавляется при вполне определенной температуре. В большинстве случаев процесс расплавления растягивается в довольно широком интервале температур и в обширном объеме печи. Тем не менее можно условно различать шлаки трудно- и легкоплавкие. Роль плавкости шлаков усиливается тем, что наиболее легкоплавкие и подвижные из них — обычно железистые и марганцовистые. Кроме того, эти шлаки имеют наибольший удельный вес. Вследствие этого они быстрее стекают вниз и меньше нагреваются. В заплечиках и горне восстановление железа и марганца из шлаков происходит быстро, но с поглощением большого количества тепла, а это также ведет к дальнейшему охлаждению горна. Поэтому охлаждающее действие легкоплавких шлаков часто оказывается следствием не только низкой температуры их плавления, но и чрезвычайно быстрого их протекания в горн и большого потребления тепла в горне на восстановление железа и марганца твердым углеродом.

Таким образом, подвижность и удельный вес первичного и промежуточного шлаков играют существенную роль в регулирующем нагрев горна действии шлака. Если легкоплавкий шлак окажется малоподвижным, он дольше задержится на пути от места плавления до горна и нагреется до более высокой температуры, чем шлак легкоподвижный; наоборот, подвижный шлак согреет горн меньше, чем малоподвижный, если даже он будет тугоплавким.

Подвижность шлака обычно определяется вязкостью, т. е. «внутренним трением» жидкости. Понятие это обратно текучести: чем вязче шлак, тем он менее подвижен. Вязкость шлака измеряется пуазами. Представление об этой величине можно составить, если учесть, что, например, касторовое масло при 20° имеет вязкость около 10 пуаз, глицерин — 7,8 пуаза, а вода — 0,01 пуаза. Легкоподвижные доменные шлаки при выпуске из печи обладают вязкостью 3—6 пуаз, а шлаки, почти не вытекающие из печи — до 50 пуаз и более. Вязкость каждого шлака уменьшается с повышением температуры.

В доменной печи происходит «саморегулирование» вязкости шлака, связанное с тем, что вязкость первичного шлака зависит от содержания FeO и MnO в нем, а скорость продвижения и нагрева зависит от вязкости. Так, интенсивное восстановление железа и марганца на некотором горизонте вызовет повышение вязкости шлака; следствием этого будет задержка его схода и усиленный его нагрев. Поэтому шлак будет достаточно текучим, несмотря на пониженное содержание в нем FeO и MnO. Наоборот, при медленном восстановлении Fe и Mn шлак, сохраняя высокую текучесть, приходит в горн быстро и потому нагревается мало. Вследствие этого его текучесть не будет чрезмерно велика. Вот почему его вязкость при данном содержании FeO и MnO в первичном шлаке оказывается более или менее стабильной, независимо от интенсивности восстановления Fe и Mn при продвижении шлака к горну.

В силу такого саморегулирования и можно говорить о вязкости в зависимости от состава первичного шлака, как о величине, характерной и для конечного шлака.

Все сказанное убеждает в том, что шлак в доменной печи никогда не может быть значительно перегрет сверх температуры его плавления, на что много раз указывал А.А. Байков. Фактически перегрев колеблется в пределах 50—100°, а при выплавке ферросилиция — 200°.

Данные о температуре, теплоте плавления и вязкостях обычно относятся не к первичным и промежуточным шлакам, свойства и поведение которых определяют ход печи, а к конечным. Последние образуются только в горне и не регулируют процессов в печи, поскольку при более низких температурах в распаре и заплечиках не бывает шлака конечного состава. Свойства конечного шлака, однако, в некоторой степени отражают свойства первичного и промежуточного шлаков в том смысле, что более тугоплавкому и вязкому окончательному шлаку соответствуют, как правило, более тугоплавкие и вязкие первичный и промежуточный шлаки. Если, например, более известковый шлак является более вязким и тугоплавким, то такому конечному шлаку отвечает и промежуточный шлак, интенсивно теряющий содержавшиеся в нем FeO и MnO и растворяющий в себе CaO. Такой промежуточный шлак также сравнительно тугоплавок и вязок. Обратная картина имеет место при малоизвестковых конечных и отвечающих им промежуточных шлаках (в условиях плавки на коксе).

Указанные свойства шлака влияют не только на температуру горна, но и на ход печи. Так, например, тугоплавкий и вязкий шлак, заполняя пространство между кусками шихтовых материалов (главным образом кокса), ухудшает газопроницаемость столба материалов. Наоборот, легкоплавкие и подвижные шлаки, энергично протекая и как бы «проливаясь» сквозь слой кусковых материалов, оставляют еще не заполненными межкусковые пустоты, через которые проходят газы. Газопроницаемость всего столба в этом случае оказывается больше, а ход печи — ровнее.

Вязкий шлак может налипать на стенки печи, способствуя образованию настылей или создавая условия кострения материалов при опускании, зависания шихты. Чрезмерно подвижный жидкий шлак тоже вреден, так как может не только остудить горн, но и разрушить футеровку нижней части печи.

Вред вязких шлаков сказывается тем сильнее, чем больше их количество. Сравнительно вязкий шлак, если его немного, заполняет не все пустоты и оставляет путь для газов; очень подвижный шлак, даже в относительно большом его количестве, может еще оставить проходы газам. Однако большое количество весьма вязкого шлака значительно нарушает ровный сход шихты. При этом даже вязкий шлак течет в пустотах между кусками кокса лучше, чем шлак с механически примешанными кусочками коксика, извести или других твердых веществ. Эти примеси затрудняют свободное и быстрое продвижение шлака в межкусковых пространствах. Вредное действие механических примесей в шлаке ослабевает с уменьшением его вязкости.

Таким образом, количество шлака во взаимосвязи с его вязкостью является одним из важнейших факторов ровного хода печей.

На газопроницаемость столба материалов в печи влияет не только состояние участка, где жидкий шлак проходит между кусками материалов, но и расположение и распространение зоны, в которой находятся тестообразные массы руды, частично размягчившейся и начинающей спекаться. Такая вязкая масса заполняет пустоты между кусками и создает преграду движению газов. Слой пластической массы должен быть тоньше, а это возможно только при условии, что интервал температур размягчения руды небольшой. Чем ниже температура размягчения руды, тем больше железа остается невосстановленным до размягчения и, следовательно, больше закиси железа переходит в первичный шлак. Следовательно, низкая температура размягчения способствует образованию железистых шлаков, и чем ниже эта температура, тем более легкоплавки и менее вязки первичные шлаки, содержащие много закиси железа. Однако широкий интервал температур размягчения, даже при низкой температуре начала размягчения, не дает возможности использовать хорошую подвижность шлака для ровного хода печи, а толстый слой тестообразной массы, имеющий плохую газопроницаемость, будет ограничивать возможность вдувания в печь большого количества дутья.

Из сказанного видно, что легкоплавкие и маловязкие шлаки благоприятствуют форсированной работе, но не дают возможности получить кремнистые, «горячие» чугуны. Наоборот, тугоплавкие и не очень подвижные шлаки «греют» горн, но нарушают ровный ход при большом количестве дутья.

Две отмеченные крайности интересны с принципиальной стороны, но они условны, и практически ни одна из них не допустима в работе. Чрезмерно легкоплавкий и подвижный железистый шлак приводит к похолоданию горна, а тугоплавкий и вязкий шлак — к тугому ходу и зависанию. Технолог должен избегать не только этих крайностей, но и всякого приближения к ним, выбирая, в зависимости от обстоятельств, такое течение процессов образования первичного и конечного шлаков, которое обеспечивает в каждом случае ровный ход при необходимом тепловом напряжении горна.

Интересен такой практический пример влияния свойств шлака на температуру горна: высокомарганцовистым чугунам, например, ферромарганцу с 80% Mn, сопутствуют легкоплавкие и подвижные не только первичные, но и конечные шлаки с высоким содержанием MnO. Вследствие этого, хотя плавка ферромарганца ведется при расходе кокса, превышающем в 2—2,5 раза таковой при плавке передельного чугуна и при высоком нагреве дутья (700—1000°), температура чугуна и шлака, а также температура на фурмах оказывается ниже, чем при обычных чугунах. Ройстером измерены следующие температуры при выплавке разных чугунов (табл. 10).

Если при литейном чугуне, когда горн горячее, чем при мартеновском, соответственно выше все температуры, то при плавке марганцовистых чугунов все температуры гораздо ниже, чем при мартеновском, несмотря на более высокие расходы кокса и нагрев дутья. При этом у ферромарганца это сказывается резче, чем у зеркального чугуна (с содержанием около 20% Mn), так как в шлаке первого соответственно больше MnO, чем в шлаке второго.

А.П. Любан показал, что при выплавке ферромарганца температуры металла и шлака оказываются тем выше, чем больше содержится в шлаке CaO. Так, например, при шлаке с 25% CaO температура металла составляла 1295°, а шлака — 1350°; при 35% CaO соответственно 1415 и 1430°, а при 39% CaO в шлаке — 1515 и 1587°.

Оказывается, что расход кокса и нагрев дутья нужно изменять для регулирования нагрева чугуна не произвольно, а только в тесной связи во свойствами шлаков; игнорирование этого условия может дать обратный результат.

В связи со сказанным, можно отметить следующее обобщение М.А. Павлова. В шихте восстановимость руд и плавкость их пород могут сочетаться по-разному: в легковосстановимой руде может присутствовать легкоплавкая и трудноплавкая порода. С теми же видами породы может сочетаться и трудновосстановимая руда.

Из отмеченных четырех характерных сочетаний крайними являются два: 1) трудновосстановимая руда при легкоплавкой породе и 2) легковосстановимая руда при трудноплавкой породе. При этом основную роль играет восстановимость, так как порода руды большей частью мало отличается по плавкости Нетрудно видеть, что эти случаи соответствуют: первый — выплавке малокремнистого чугуна при низком нагреве горна с возможно большей форсировкой печи; второй — производству кремнистого чугуна при медленном ходе печи. Все прочие случаи соответствуют промежуточным характеристикам хода доменной печи.

Химический состав шлаков также оказывает существенное влияние на процессы в печи. Чем больше в шлаке оснований, тем легче восстанавливаются элементы, связанные с кислородом в основные окислы, т. е. железо, марганец и ванадий; наоборот, при кислых шлаках труднее восстанавливаются Mn и V, больше их окислов входит в шлак. Основность шлака влияет и на растворение серы в шлаке.

Говоря о влиянии основности шлака на ход химических реакций, нужно иметь в виду, главным образом, конечный шлак, поскольку о восстановлении элементов и шлаковании серы судят по окончательному эффекту этих процессов, т. е. по содержанию тех или иных элементов в конечных продуктах плавки — чугуне и шлаке.

При этом состав шлака влияет на интенсивность реакции в тесной связи с вязкостью шлака. Так, восстановление элементов и шлакование серы проходят тем полнее, чем подвижнее шлак. Количество шлака также влияет на эти процессы: с увеличением количества шлака возрастает количество восстанавливаемого кремния и количество шлакуемой серы, но хуже восстанавливается марганец.

Эллиптическое днище – это составляющая конструкции трубопровода. Оно имеет выпуклую форму и представляет собой разрезанный эллипс, отсюда и исходит его название.

Подобное оборудование сегодня встречается повсеместно, ни исключая их наличие в частных владениях.

Многие видели рабочих, которые выполняют различные работы на высоте. Понятно, что это профессионалы.

Современные трубопроводы используются для транспортировки самых разнообразных веществ. Это не только вода, сточные воды, газ или нефть.

Оборудование, которое впервые появилось в Союзе в 39 году прошлого столетия. Это были небольшие мобильные заправки, которые использовались для заправки газом бытовых.

В строительстве, реставрации, облицовке и утеплении зданий пользуются строительными лесами.

Покупка столешницы из натурального мрамора на кухню – довольно ответственный шаг, так как стоимость таких изделий достаточно высока. Перед тем, как заказать столешницу.

Не стоит считать, что услуги профессиональных фотографов ограничиваются фотографией на документы или фото сессией. Это лишь незначительная часть услуг, которые.

Физические свойства шлаков определяют поведение шлаков в процессе плавки

Существует множество показателей характеризующих основность шлака, но любая из них прежде всего должна позволять оценить фосфоро- и серопоглотительную способность шлака.

При переделе малофосфористых чугунов за показатель основности шлака принимают отношение: В= (CaO)/(SiO2), при переделе высокофосфористых чугунов - В = (CaO)/(SiO2 + P2О5).

Кислые шлаки состоят главным образом из кислотного окисла SiО2 и некоторого количества таких основных окислов, как FeO и MnO. Составы кислых шлаков характеризуются степенью их кислотности (или просто «кислотностью»), выражаемой обычно отношением SiО2/(FeO + MnO).

2. Окисленность шлака - это способность его оказывать окислительное воздействие на металлическую фазу, передавая кислород в эту фазу.

В общем случае окислительная способность шлака находится в сложной зависимости от содержания в нем оксидов железа (FeO), его основности (В), концентрации углерода в металле ([С]) и температуры ванны. Окислительная способность шлака возрастает по мере повышения содержания оксидов железа в нем, концентрации углерода в металле и температуры и снижения основности шлака до 1,7-1,8.

В качестве меры окисленности шлака в производственных условиях обычно принимают или содержание (в %) в шлаке FeO, или содержащуюся в нем сумму FeO + Fе2О3, или содержание в шлаке железа.

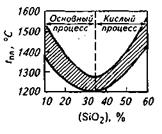

1. Температура плавления шлаков

Наиболее легкоплавкие шлаки (tпл = 1200-1300°С) содержат 30-40% SiO2. Как снижение, так и увеличение содержания SiO2 в шлаке выше указанных пределов приводит к повышению температуры плавления.

Содержание SiO2 равное 30-40%, обычно наблюдается в начале плавки как в основных, так и в кислых процессах. По ходу плавки в основных процессах содержание SiO2 снижается, а в кислых процессах повышается, поэтому температура плавления шлаков по ходу плавки обычно повышается.

Обычно для разжижения основных шлаков используют добавки боксита (основные составляющие Al2O3, SiO2, Fе2О3), плавикового шпата (CaF2), боя шамотного кирпича (SiO2, Al2O3), в некоторых случаях песка (SiO2).

2. Вязкость шлаков

Вязкость шлака является важнейшим из свойств. Повышенная вязкость шлака затрудняет тепло- и массоперенос в шлаке, вызывает замедление всех процессов нагрева и рафинирования металла, приводит к излишнему угару раскисляющих и легирующих присадок, уменьшает выход годной стали. Вязкость шлака зависит от его температуры и состава.

Зависимость вязкости шлаков периода плавления в основной мартеновской печи от температуры приведена на рисунке 2, из которого видно, что в области умеренно низких температур начала плавки (вблизи температуры плавления) вязкость шлаков высока и возрастает при увеличении их основности. Значения вязкости нормальных шлаков по ходу плавки обычно находятся в пределах 0,1-0,3.

Вязкость основных шлаков существенно снижается при введении 2-5% CaF2 5-7% Al2O3, 5-7% Na2O или К2О.

3. Вспенивание шлака

Вспенивание шлака вызывают мелкие пузыри СО, образующиеся в результате окисления углерода металла и остающиеся в шлаке ввиду того, что архимедова (подъемная) сила из-за большой удельной поверхности оказывается недостаточной для преодоления сопротивления (силы трения) шлакового расплава.

Некоторое, не чрезмерное вспенивание шлака в кислородных конвертерах с верхней подачей дутья играет положительную роль - повышается и стабилизируется усвоение кислорода ванной, создаются препятствия выпуску из конвертера капель металла и поглощению азота из подсасываемого через горловину воздуха. Чрезмерное вспенивание приводит к выбросам значительных объемов шлака из любого агрегата, что недопустимо. В мартеновских печах даже умеренное вспенивание, не приводящее к выбросам шлака, нежелательно, поскольку пенистый шлак, обладая низкой теплопроводностью, ухудшает теплопередачу от факела к металлу, что вызывает удлинение плавки и повышение износа футеровки, особенно свода печи, поскольку значительная часть неусвоенного металлом тепла поглощается футеровкой, а это приводит к ее перегреву.

Причиной чрезмерного вспенивания шлака могут быть повышенное содержание в шлаке SiO2 и Р2О5 образующие поверхностно-активные анионы SiO4 4- и РО4 3- , которые повышают устойчивость пены. Аналогичное действие оказывает наличие в шлаке очень мелких твердых частиц, которые повышают механическую прочность шлаковых пленок (служат "каркасом").

Для снижения склонности шлака к чрезмерному вспениванию из-за наличия в нем очень мелких твердых частиц необходимо повышение температуры, которое обеспечивает растворение твердых частиц в шлаке. Если же чрезмерное вспенивание вызывается повышенным содержанием в шлаке SiO2 и Р2О5, то необходимо повысить основность шлака присадкой в ванну извести, еще лучше присадка CaF2, и оксидов щелочных металлов.

Читайте также: