Температура запекания порошковая краска по металлу

Обновлено: 19.05.2024

Типовой технологический процесс получения покрытий из порошковых красок включает три основные стадии:

• подготовка поверхности,

• нанесение порошкового материала,

• формирование покрытия - полимеризация (запекание).

Качество покрытий зависит от строгого соблюдения технологических режимов всех стадий процесса.

Подготовка поверхности

1. Детали, на которые наносят порошковые покрытия, должны быть предварительно подготовлены, обладать ровной поверхностью без окислов, ржавчины и т.п. Для подготовки поверхности пригодны как сухие, так и мокрые способы очистки - обезжиривание, удаление оксидов, а при жестких условиях эксплуатации нередко дополнительно наносят конверсионные покрытия. В качестве обезжиривающих веществ применяют органические растворители, водные моющие (щелочные и кислые) растворы и эмульсии растворителей в воде (эмульсионные составы). Органические растворители (уайт-спирит, нефрас, ацетон) из-за вредности и огнеопасности применяют для обезжиривания способом ручной протирки изделий ограничено, главным образом при окрашивании небольших партий.

2. Основной промышленный способ обезжиривания связан с использованием водных моющих составов - концентратов. Моющий раствор получают путем растворения моющих средств-порошков в требуемом количестве воды. Обезжиривание проводят при 40-80 градусов по Цельсию продолжительностью по времени при окунании 5-20 мин, при распылении 1-5 мин. Этот способ приемлем для обработки как черных, так и цветных металлов.

3. Щелочное обезжиривание требует специального оборудования, предусматривающего не только обработку изделий моющим составом, но и последующую их промывку и сушку, также необходимы очистка и утилизация сточных вод, поэтому не для всякого покрасочного цеха это приемлемо.

4. Способы обезжиривания, не связанные с применением химикатов. Например, пароводоструйный (обработка поверхности пароводяной струей с температурой 90-100°C и давлением 0,5-2,0 Мпа) и термический (нагревают изделия с масляными и жировыми загрязнениями до 400-450°C) способы. Термический способ обработки используют при окрашивании труб. Для удаления оксидов (очистка поверхности от ржавчины, окалины, старых покрытий) в основном используют механические (струйная абразивная обработка) или химические способы (растворение или отслаивание оксидов с помощью кислот в случае черных металлов, с помощью щелочей в случае алюминия и его сплавов).

5. Нанесение конверсионных покрытий преследует цель улучшить защиту изделий, сделать ее более надежной. Наиболее распространено фосфатирование черных металлов и оксидирование цветных, в первую очередь, алюминия и его сплавов. Эти способы используют преимущественно для изделий, эксплуатирующихся вне помещения и в условиях переменной влажности и температуры. При фосфатировании чаще всего используют цинкосодержащие фосфатирующие концентраты. Фосфатирование обычно проводят струйным способом в агрегатах мокрой очистки при температуре 50-60°C, продолжительностью обработки 1,5-2,5 мин. Химическое оксидирование обычно проводят соединениями, содержащими хром, поэтому операцию называют хроматированием. Химическое оксидирование проводят при 20-30°C продолжительностью 5-30с. Толщина оксидных покрытий обычно не превышает 1 мкм.

6. Завершающей стадией получения конверсионных покрытий, как и любых операций мокрой подготовки поверхности, является сушка изделий от воды. Ее проводят обдувкой горячим воздухом при 110-140°C.

Нанесение порошкового материала

Сущность процесса нанесения состоит в следующем:

• Полимерный порошок поступает из бункера в смеситель, где смешивается с воздухом в необходимой пропорции, регулируемой блоком вентилей (флюидизации).

• Смесь порошка и воздуха поступает в распылитель. В распылителе находится высоковольтный источник создающий высокое (до 100 кВ) напряжение на коронирущем электроде. Проходя мимо него, пылинки приобретают необходимый электрический заряд, благодаря которому, пролетая вблизи покрываемой детали, прилипают к ее поверхности.

Нанесение необходимо производить равномерно, уделяя особое внимание труднодоступным местам (углы, углубления, отверстия и т.д.). Слой должен быть достаточным, но не излишним. Для качественного окрашивания изделий сложно формы рекомендуется подбирать режимы высоковольтного источника или использовать технологию трибостатического нанесения.

Не прилипший порошок:

• уносится потоком воздуха в вытяжную вентиляцию

• проходя через циклон, он высаживается сначала на его внутренней поверхности, а затем осыпается вниз и собирается в накопительном бункере

• из бункера снова поступает на вторичное использование

• толщину слоя, его плотность можно регулировать параметрами высоковольтного источника.

Для исключения попадания порошка в рабочую зону запрещается работать без общей и локальной систем вентиляции!

Производительность работы определяется, в данном случае, наиболее трудоемкой и плохо поддающейся механизации операцией - завешиванием детали на оснастку (крючки, скобы и т.п.) и их установкой в кабину, а после нанесения слоя порошковой краски, завешивания в печи для запекания. Хорошие результаты дает использование "групповой" оснастки, когда в кабине и в печи устанавливаются сразу несколько деталей. Благодаря тому, что заряженные частицы порошка могут налипать с "тыла" и "флангов" наносить слой можно не со всех сторон, а с нескольких удобных для работы направлений.

Последовательность операций такова:

1. проверить качество подготовки поверхности деталей

2. завесить всю партию деталей на крючки и разместить на установленные возле кабин вешала

3. проверить наличие контакта между деталью и крючком

4. провести напыление порошка

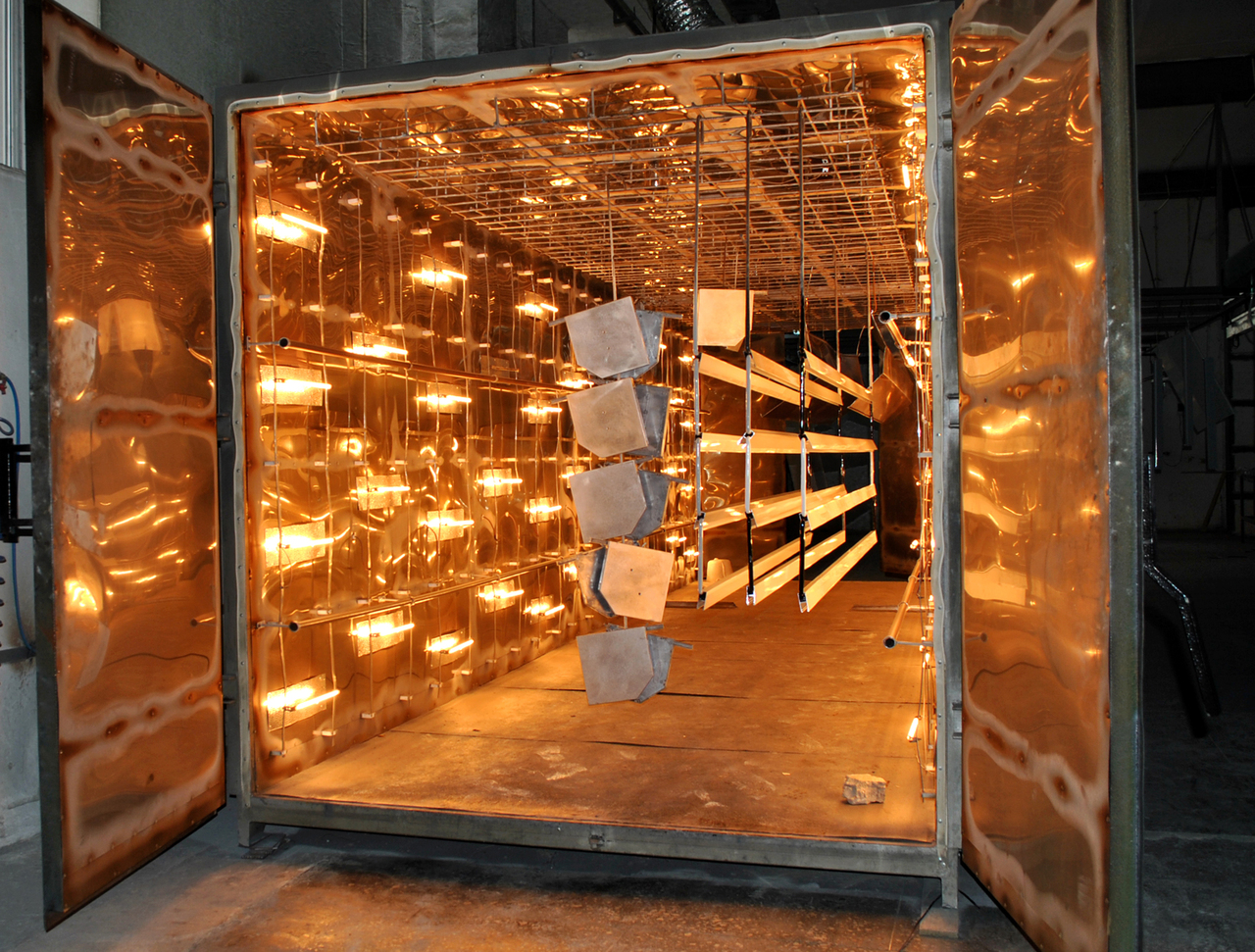

5. после напыления детали на оснастке (с тем, чтобы не повредить напыленный слой) завешиваются на выкатываемые из печи тележки

6. тележки осторожно (чтобы не раскачать детали) закатываются в печь

Формирование покрытия - полимеризация (запекание)

Запекание следует проводить при температуре, указанной в технической документации (TDS - Technical Data Sheet) на используемую краску. Обычно она составляет от 160°C до 200°C. Время полимеризации так же указывается в техническом паспорте - от 10 до 20 минут. Крайне важно учитывать, что для полной полимеризации необходимо, чтобы сама деталь была нагрета до указанной температуры. Например, если в документации на краску указан режим запекания (полимеризации) 180°C / 10 минут, то необходимо что бы изделия нагрелись в печи до 180°C после чего выдерживают еще 10 минут. Время разогрева печи 0,5-4 часа (зависит габаритов и мощности печи, от массы изделий, теплоемкости деталей и величины температуры запекания).

При запекании деталей, окрашенных антикварными порошковые красками («антик») или красками с эффектом «шелк» или «кожа», требуется быстрый нагрев изделий – термо-удар. Для этого заранее разогревают печь до 230 °C-230 °C и помещают изделия в уже прогретую печь, это увеличивает скорость нагрева и создает терму-удар для лучшего раскрытия структуры краски.

ВАЖНО. Нарушение температурного режима приводит к неправильной полимеризации, нарушаются защитные свойства покрытия, его внешний вид. Если температура или время запекания ниже чем указаны в документации (не додержали) покрытие теряет адгезию – отстает от изделия, твердость - царапается, не формируется структура у структурных красок. При превышении режимов нанесения (температура или время выше чем указаны в документации) может происходить разрушение покрытия, изменение цвета, хрупкость при деформации.

Следует учитывать, что при запекании нагрев изделия может вызвать его коробление и деформацию, поэтому при переходе на новые изделия необходимо покрыть пробную партию для того, чтобы подобрать краску с оптимальным режимом запекания. Например, изделия из алюминия запекают при температуре на выше 180°C так как при более высокой температуре он начинает «газить». Температура и время запекания устанавливаются на пульте управления печи. После запекания изделие медленно остывает при комнатной температуре в течение примерно 10-15 минут. Окончательно свои физико-химические свойства покрытие набирает в течении 24-х часов с момента запекания.

Температура запекания порошковая краска по металлу

Технология порошкового окрашивания.

Порошковая покраска * Как начинал… набираем опыт

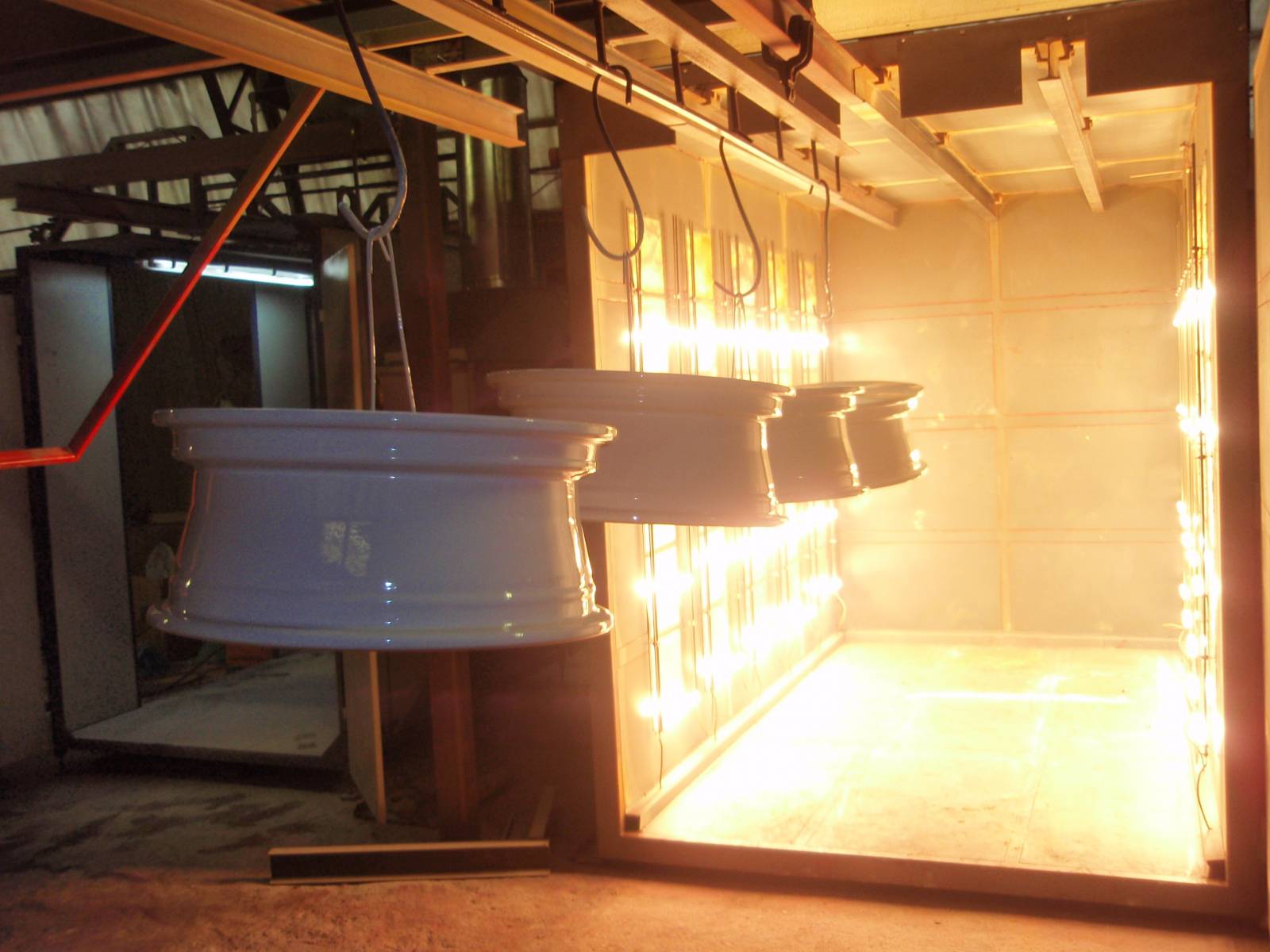

Красил диски жидкими красками уже давно и вот решил летом 2016 года, что необходимо мне освоить еще и порошковую покраску дисков и любых других металлических изделий. Т к диски бывают в очень печальном состоянии и кроме как вариант пескоструй и порошок им другого варианта не светит, чтобы стать как новыми.

До момента покупки оборудования, долго изучал в инете тех процесс, много интересного узнал с форума , очень редко давали советы люди. Вот на этом моменте я немного прифигел. Столкнулся с тем, что люди которые занимаются покраской дисков порошком, на отрез не хотят делится информацией и что-то подсказать. Сложилось такое впечатление, что это какая то нано технология не подвластная любому человеку ))) Типа мы не будем ничего рассказывать, т к мы сами пока шишку не набили, не научились красить, зачем нам типа конкуренты ))) Даже за денежное вознаграждение передать опыт, отказывались… Мне от такого смешно, а на тот момент, насторожило… Подумал, что неужели так сложно красить порошком? Жидкими красками я обучался работать, там процесс совсем не легкий, но такие высказывания меня вгоняли в ступор. Решил все же покупать оборудование и начинать… Пробовать, учиться, естественно начинать с своих дисков.

Минимум оборудования нужно:

Печь для полимеризации краски, пожалуй самая дорогая вещь.

Оборудование для нанесения краски

Многие делают печи самостоятельно, дабы снизить стоимость и возможность сделать печь по размерам как им нужно. Я не стал заморачиваться с самостроем и купил готовую печь, в фирме по производству оборудования для полимерки. + необходимое оборудование для нанесения. Единственное сэкономил на камере нанесения порошка, т к сама по себе она не представляет сложной конфигурации и опыт постройки камеры для обычной малярки у меня был. Основы её, это чистое помещение без пыли, приточка и вытяжка… крепления с заземлением изделий, делай какое самому будет удобно. Сделал сам. Всё остальное купил, установил и начал пробовать!

Красить стал порошком AkzoNibel. Материалы не дешёвого производителя красок. Выбор был, во первых для того, чтобы в начале своего опыта, именно в порошковой покраске, свести к минимуму какие либо косяки связанные с не очень хорошими материалами, а если они будут, то по вине не опытности. Порой бывает у людей возникают проблемы в покраске, а понять из-за чего это произошло из-за дешевых материалов, не правильного настроенного оборудования или по своей вине потом трудно понять, поэтому я исключил для понимания этого дела несколько факторов, использовать хорошие материалы и правильно настроенное оборудование. Ну и по опыту жидкими красками, жестко соблюдать техничку по материалам. Ну и всё…

Честно скажу, не хвастаясь, первый же пробный комплект покрасил хорошо, косяков почти не было.

Единственное чуть помучился с нанесением, пока настроил сам пистолет для нанесения порошка, но там так, не понравилось как напылилась краска, взял обдувочный пистолет, всю краску сдул в мусор и снова наноси, пока не устроил вариант, если краски не жалко. Вот такие вот дела.

Складывается впечатление, что у людей, которые не могут научится красить, либо рукожопы либо самодельные камеры, которые не могут создавать в печи правильный температурный режим. Поэтому лучше первую печь либо купиь, либо доверить сделать специалисту. Ну на крайний вариант, чтобы сказали или проконтролировали, как ее сделать.

Да оборудование у меня не самое суперское, но для начала оно хорошее. Возможно в дальнейшем есть смысл делать апгрейт оборудования по увеличению самой печи и купить дорогущий пост нанесения краски такой как Gema ))

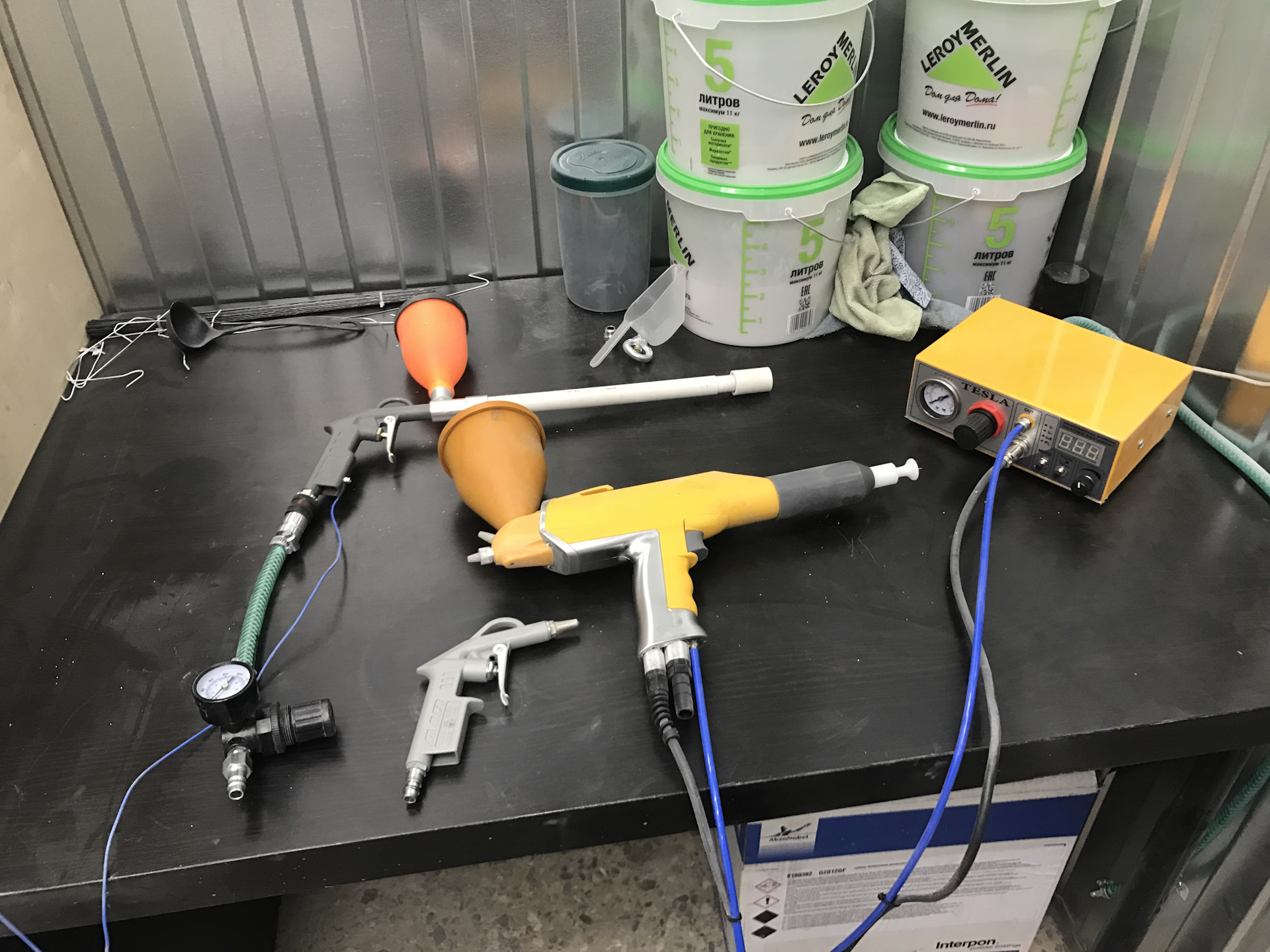

Кому интересно, мое оборудование:

Печь производства Питерской компании Arfitec, модель КП-230 14кВт с внутренней циркуляцией нагреваемого воздуха. Размер внутри печи 1100х1400х1550 мм, позволяет полностью засунуть комплект дисков.

Пистолет нанесения порошка:

1. Электростатика Tesla Profi, дополнил информацию о ней в новом блоге, т к много пишут и спрашивают "Как она?"

2. Трибостатика Start 50 Tribo

3. Камеру нанесения сделал самостоятельно. Отдельная комната с приточкой и отводом воздуха с помощью канального вентилятора с фильтром на входе от камаза )) Чтобы порошок оседал на фильтре и не улетал на улицу. Подвес сварен из профильной трубы.

4. Естественно, фильтр для подачи воздуха, модульный профессиональный от малярки Sata

Что такое порошковая покраска.

С поверхности металлических изделий удаляются все органические и неорганические загрязнения. Если изделие перекрашивается, то очень важно качественно удалить прошлый слой краски. Удаление старого слоя производится с помощью пескоструйки. Грубые абразивы позволяют быстро и качественно удалить старый слой краски, а неорганические абразивы позволяют сгладить рельеф. Нанесение порошкового грунта

После того как мы подготовили поверхность под покраску, изделие помещается в камеру напыления. Там порошковый грунт, имеющий электростатический заряд, с помощью электростатического распылителя наносится на заземленное изделие. Он предназначен для противокоррозионной защиты. Нанесение порошковой краски

После того как грунт оплавился и закрепился на поверхности с помощью электростатического распылителя в камере напыления, порошковая краска, имеющая электростатический заряд, наносится на заземлённое изделие. Покраска должна осуществляться в несколько слоев, это обеспечит гладкое и равномерное покрытие. Нанесение порошкового лака

После того как мы достали изделее из печи полимиризации ему необходимо дать остыть до комнатной температуры. После этого мы наносим порошковый лак (глянцевый или матовый). Порошковый лак наносится на уже окрашенное изделие для улучшения внешнего вида и, частично, защиты от ультрафиолетовых лучей, так же он придает порошковому покрытию дополнительную маханическую прочность и практичность.В некоторых случаях он наносится на чистый металл, для сохранения текстуры и защиты от окисления. Полимеризация покрытия

Окрашенные изделия поступают в печь (камеру полимеризации). При температуре 180-200°С частицы порошковой краски оплавляются и закрепляются на поверхности изделия. Процесс полимеризации длится от 15 до 30 минут. (повторяется после каждого нанесенного слоя) Преимущества порошковых красок

порошковые полимерные покрытия обладают уникальными механическими и декоративными характеристиками и имеют ряд преимуществ перед покрытиями, получаемыми при жидком окрашивании, а именно:

Высокая адгезия (сцепление покрытия с поверхностью)

Широкий диапазон толщины покрытий

Отсутствие потеков на вертикальных поверхностях

Повышенная прочность на удар, изгиб

Стойкость к истиранию и коррозии

Сопротивляемость атмосферному воздействию

Стойкость к химии и перепаду температур. Ну и немного видео.

Технология порошковой покраски металлических изделий: подробная инструкция

Покраска металлических изделий необходима, чтобы увеличить их срок службы, защитить от пагубных факторов, также это придает декоративное оформление предмету. Обычные жидкие лакокрасочные материалы не всегда дают необходимый высокий уровень защиты, более эффективным считается порошковое окрашивание. Подробно об особенностях средства и работы с ним будет рассказано далее.

Что такое порошковые краски

Порошковая покраска заключается в нанесение состава за счет электризации частичек порошка. Процесс может достигаться сторонним воздействием либо трением частичек друг об друга. Красящие средства заряжаются положительным зарядом, а окрашиваемая поверхность имеет отрицательный заряд, за счет этого происходит соединение порошка на основании.

Но чтобы процесс завершился, и состав надежно закрепился на металле, требуется провести этап запекания. Для этого изделие помещается в специальную камеру полимеризации. Запекаясь, порошок закрепляется на предмете и создается прочное пленочное покрытие.

Что окрашивают сухими красками

Порошок закрепляется в печи для полимеризации в течение 40-60 минут, при этом оказывается воздействие температурой 150-200 градусов. Не каждый материал способен выдержать подобное высокотемпературное воздействие, это является причиной, почему использование ограничено металлоизделиями. Вариант не подойдет для деревянных и пластмассовых материалов.

Порошковая окраска производится для следующих предметов:

- Кованые предметы, используемые внутри и снаружи здания, также красят фасадные кассеты;

- Профили из алюминия и оцинкованной стали;

- Для металлической мебели;

- Детали корпуса в бытовой технике;

- Статичные элементы в авто, применяют и для дисков;

- Для инвентаря, используемого в спорте;

- Для промышленного оборудования.

Покраска металла порошковой краской желательна, когда требуется высокая устойчивость к образованию ржавчины на металлоконструкции. Также, если условия эксплуатации подразумевают воздействие химическими веществами и механические нагрузки, тогда слой поможет создать оптимальный барьер от подобных влияний.

Покраска металла порошковой краской желательна, когда требуется высокая устойчивость к образованию ржавчины на металлоконструкции.

Суть метода

Порошковая окраска технология подразумевает, что наноситься тонкий слой покрытия, который выглядит с материалом единым целым. В промышленности применяется именно данная технология покрытия металла, красят разнообразные предметы, которые сделаны из металлических материалов.

Изначально проводится процесс покрытия частичками краски поверхности изделия с помощью краскопульта. Нанесение происходит с помощью давления воздуха, а удерживается порошок на основании из-за электрической реакции, когда противоположные заряды сталкиваются. После требуется провести высокотемпературное воздействие, чтобы запустился процесс полимеризации.

В итоге краска оставляет тончающую пленку, которая может выдержать высокие температуры и солнечные лучи. Оставить царапины на слое сложно, поэтому держится покрытие много лет. Также слой отличается красотой.

Нанесение происходит с помощью давления воздуха, а удерживается порошок на основании из-за электрической реакции, когда противоположные заряды сталкиваются.

Методы работы с порошковой краской

Принцип действия специальных приборов для нанесения порошковой краски так, чтобы она зарядилась нужным электрическим зарядом разный. Так есть два вида работы пистолета для покраски:

- Электростатический, в данном инструменте проходя через сопло, порошок заряжается, когда задевает электрод, на который оказывается отрицательное напряжение в 10000 Вольт;

- Трибостатический, в этом случае применяется пистолет с длинным стволом. Изнутри закреплен абразивный материал, когда частички краски трутся друг об друга и получают нужный заряд.

Изнутри закреплен абразивный материал, когда частички краски трутся друг об друга и получают нужный заряд.

Плюсы и минусы

Покраска алюминиевого профиля либо другого изделия из металла порошковым составом отличается следующими преимуществами:

- Уменьшение количества слоев покраски, так производить процесс можно быстро, а себестоимость предмета становится меньше;

- Экологическая чистота работы, производственный процесс безопасный для мастера, при высокотемпературном воздействии вредные вещества не превышают нормы;

- В составе нет разбавителей, поэтому не образуются микропоры и раковины, и усадка получается низкого уровня;

- Низкий расход средства, также нет нужды выделять отдельную зону для просушки слоя;

- Низкий уровень взрыво- пожароопасности;

- Слой отличается твердостью, поэтому перевозить предмет можно будет без создания дополнительной защиты;

- Высокая устойчивость ко многим агрессивным влияниям и горюче-смазочным составам;

- Разнообразие цветов, представлено больше 5 тысяч оттенков краски.

Описание состава нельзя оставить и без упоминания недостатков вида, первым минусом отмечают недоступность применения для пластиковых и деревянных предметов. Другие отрицательные моменты:

- Используемое оборудование узконаправленное, в крупных печах высушивать маленькие предметы экономически невыгодно, а в маленькие не поместить крупные изделия;

- Нелегко распределять состав на сложные по форме конструкции;

- Высокая стоимость необходимого оборудования;

- Нельзя колеровать состав, применимы лишь варианты, представленные в палитре.

Также в услуге есть минус в том, что убрать дефект нанесения лишь в этой зоне не получится, придется полностью удалить покрытие и нанести новый слой.

Слой отличается твердостью, поэтому перевозить предмет можно будет без создания дополнительной защиты.

Цвета порошковой краски для металла

Цветовая палитра подобного средства радует своим разнообразием. Представлено около 5000 оттенков, поэтому выбрать необходимый вариант, если решено провести окрашивание, не будет сложно. Удобно пользоваться для выбора каталогом RAL.

Но добавить пигмент для изменения цвета не получится, можно использовать лишь готовый вариант.

Требуемые материалы и оборудование

Порошковая покраска металлических изделий в домашних условиях сложна, из-за того, что требуется наличие специальных приборов. Но часто в бизнес плане автомастерских включено наличие необходимой линии для подобной окраски, ведь порошковая краска часто применяется именно для авто.

Необходимы следующие приспособления:

- Камера для полимеризации, есть возможность сделать ее самостоятельно, но процесс требует определённых знаний;

- Распылитель для порошка.

Порошковая покраска металлических изделий в домашних условиях сложна, из-за того, что требуется наличие специальных приборов.

Подготовка поверхности

Покрасить поверхность своими руками порошковым составом можно, если знать все этапы работы. Подготовительная часть важна, требуется очистить основание от всех типов грязи, обязательно удаляется коррозия. Убираются и старые покрытия полностью. После проводится обезжиривание, наносится грунтовочный раствор. Потребуется провести пассивирование, чтобы исключить образование ржавчины.

Нанесение краски

Порошковая краска для металла наносится несложно, выполняют нижеописанные действия:

- Распылителем распределяют ровным слоем порошок по основанию, следят, чтобы расстояние между инструментом и предметом все время было одинаковое;

- Электрическое напряжение способствует плотному прилеганию частичек к поверхности;

- Остатки порошка можно будет после покраски собрать и использовать повторно.

Основные этапы окрашивания

Окрашивание должно проводиться по технологии, потребуется выполнить нижеперечисленные этапы:

- Производится подготовка основания.

- Наносится распылителем краска.

- Окрашенное изделие отправляется в печь, важно правильно установить температуру прогрева, обычно производитель указывает необходимые показатели в инструкции. Также подбирает время нагрева.

- Предмет должен остыть, остывать он может на открытом воздухе.

Для работ с предметами, эксплуатируемыми на улице, подходят полиэфирные типы красок, и они лучше выдерживают внешние факторы. Эпоксидные чаще выбираются для внутренней отделке металла.

Важно правильно установить температуру прогрева, обычно производитель указывает необходимые показатели в инструкции.

Температура запекания

Температурный показатель для запекания может варьироваться между 150 и 220 градусами, и определяется типом красящего средства. Некоторые краски могут использоваться для стекла и керамики, тогда градусы обычно ставятся на 180 градусов. Для металлических оснований возможен нагрев до 220 градусов.

Температурный показатель для запекания может варьироваться между 150 и 220 градусами, и определяется типом красящего средства.

Расход на 1 м2

Средний расход покрытия указывается на упаковке. Но на него оказывают влияние различные факторы, возникающие при работе:

- Тип окрашиваемого материала, на гладкие основы потребуется меньше средства, чем на шероховатые;

- Форма предмета, чем она сложнее, тем больше придется нанести краски;

- Уровень плотности состава, чем он выше, тем больше расход;

- Толщина слоя;

- Умение мастера, неопытный маляр нанесет для получения более ровного покрытия больше порошка.

Порошковая окраска металла: правила и рекомендации

Есть ряд рекомендаций, которые следует выполнять, чтобы провести работы безопасно и качественно:

- Мастер должен надеть защитную одежду и респиратор;

- Не стоит ставить распылитель на усиленную подачу воздуха, чтобы он слишком быстро не вышел из строя;

- Обязательно делается заземление;

- Недопустимо смешение разных оттенков краски;

- Хранится состав в теплом и сухом месте;

- Технологический процесс должен выполняться правильно, чтобы не получить изъянов на покрытии.

Порошковое окрашивание дает хорошие результаты защиты основания, и является долговечным. Важно приобретать порошок, сделанный по ГОСТу, тогда он будет безопасным и качественным, поэтому у продавца следует запросить сертификат соответствия.

Читайте также: