Типы фрез по металлу

Обновлено: 05.10.2024

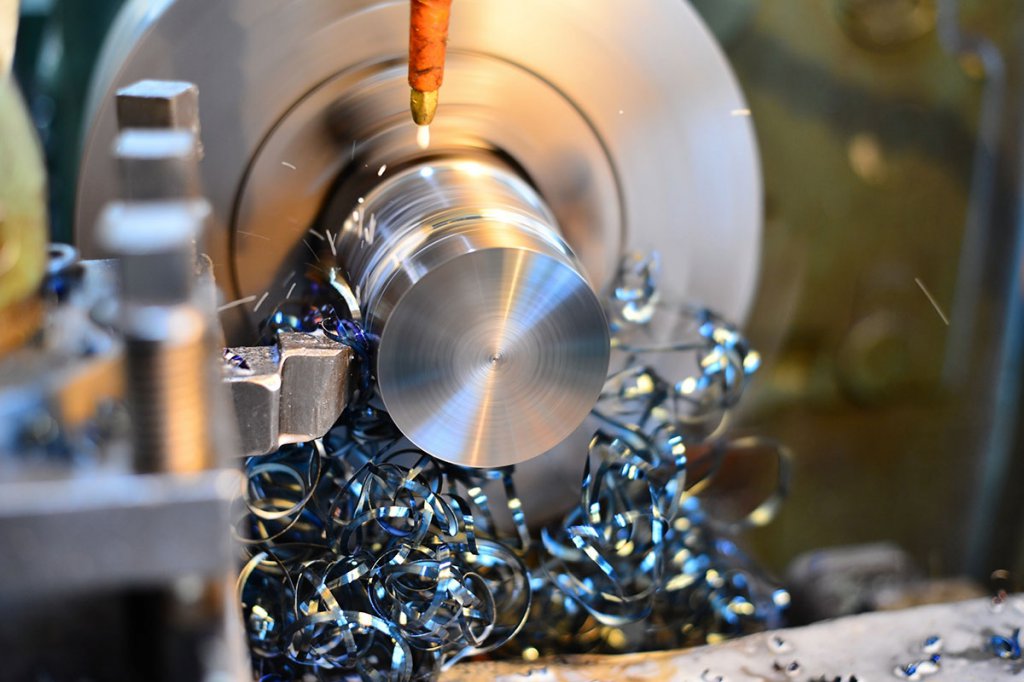

Одной из наиболее распространенных и незаменимых процедур по стали является фрезерная обработка металлов – что это, расскажем в статье. Поговорим об истории и особенностях способа металлообработки, разновидностях.

Развитие технологии

Способ механического резания заготовки с помощью вращения металлических фрез был открыт в 1668 году в Китае. Правда, вместо станины из крепкого материала был оборудован каменный фундамент типа плиты, а электродвигатель заменяли мулы, которые осуществляли движение механизма.

К началу 19 века данный принцип, уже усовершенствованный и оснащенный электрическим приводом, был впервые применен в промышленных целях. Эли Уитни (англ. Eli Whitney) установил станок на оружейной фабрике в Америке. Это оборудование было довольно грубым, массивным и деревянным, но прослужило очень долго – два поколения. Только внуки предпринимателя приняли меры по совершенствованию агрегата.

Конструкция, которая больше всего напоминает настоящий современный вариант, была создана компанией «Гай, Сильвестер и Ко» в США в 1835 году. Именно тогда начали применять плоский ремень для передачи основного вращательного движения. Рядом со шкивом находилось зубчатое колесо, которое было посажено на оправку. На ней уже фиксировался резец. Таким образом можно было обрабатывать только плоские заготовки. Оборудование имело устройство передвижения фрезы по вертикали.

Когда изготовление оружия показало эффективность фрезерования, способ начали применять и для гражданской промышленности. Первыми деталями производства были гайки – подобным образом делали их грани, а также внутреннее отверстие – станок был создан в Америке.

Спустя еще 20 лет фирма Линкольн впервые создала механизм, который был изготовлен из стали, а не из дерева. Многие запчасти получилось уменьшить в размерах, а также это позволило увеличить долговечность, снизить износ деталей и дало возможность работать с более прочными сплавами и массивными изделиями. Приятное дополнение – появление в конструкции ходового винта с маховиком.

С тех пор мы имеем дело с современным методом фрезерования – вручную, когда механик (фрезеровщик) выполняет основные действия по креплению, выбору сверла, наладке, перемещению и пр. Но ручной режим характерен частыми ошибками, ведь это и есть человеческий фактор, а также сбоями, поломками, простоями, браком и дефектами. Главную сложность составляли криволинейные поверхности, которые нужно было вытачивать с особенной тщательностью.

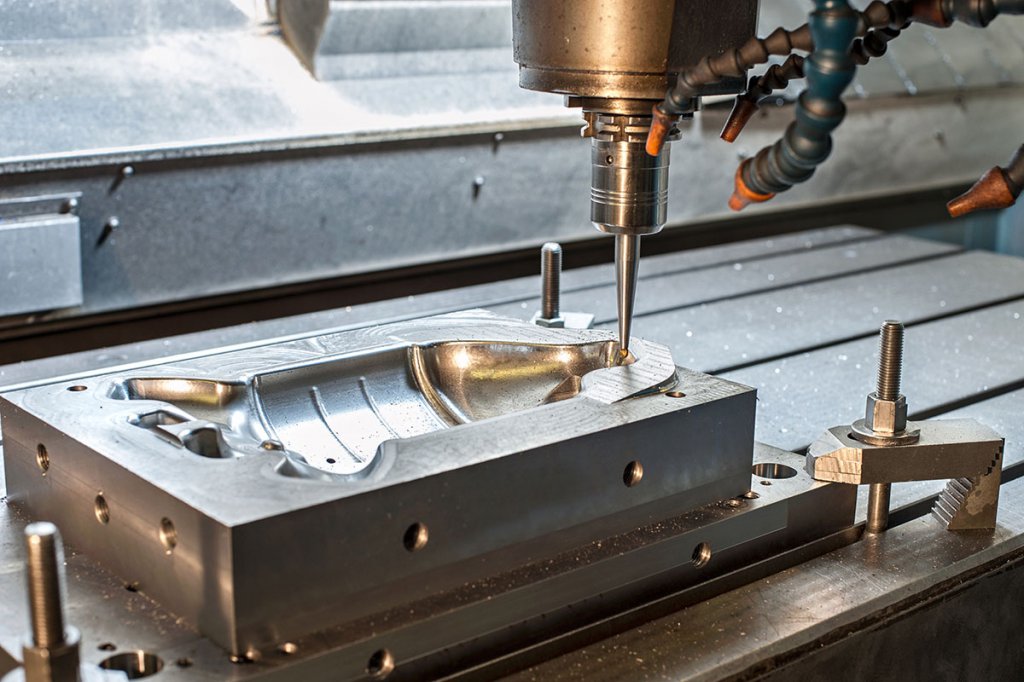

Увеличение автоматизации процесса проходило вместе с появлением пультов цифрового и, более совершенного, числового управления. Оборудование, оснащенное ЧПУ, имеет очень высокую точность резания, потому что программное обеспечение самостоятельно закладывает основные параметры, в том числе, режимы, скорость, перемещение фрезы во всех возможных плоскостях.

Сейчас есть лазерные виды фрезерования. Установка оснащена лучом лазера, который быстро и с повышенной точностью производит иссечение металла.

Назначение фрезерной обработки

Преимущество этого метода отделки в том, что с помощью разных инструментов и технологий (схем резания) можно выполнять множество процедур. Универсальность, помимо этого, заключается в том, что большинство современных станков с ЧПУ предназначены не только для металлообработки, но и для работы по дереву, пластмассе, стеклу и прочим материалам.

Основная задача фрезеровки – механическое снятие с поверхности верхнего слоя посредством фрезы или более современных лезвий. Что можно сделать с помощью разных схем фрезерования:

- распил детали на два и более элемента;

- шлифовка – применяются специальные насадки с мелким абразивным веществом;

- наносить специальную гравировку, узоры;

- просверлить отверстие с последующим нанесением внутренней и внешней резьбы, и многое другое.

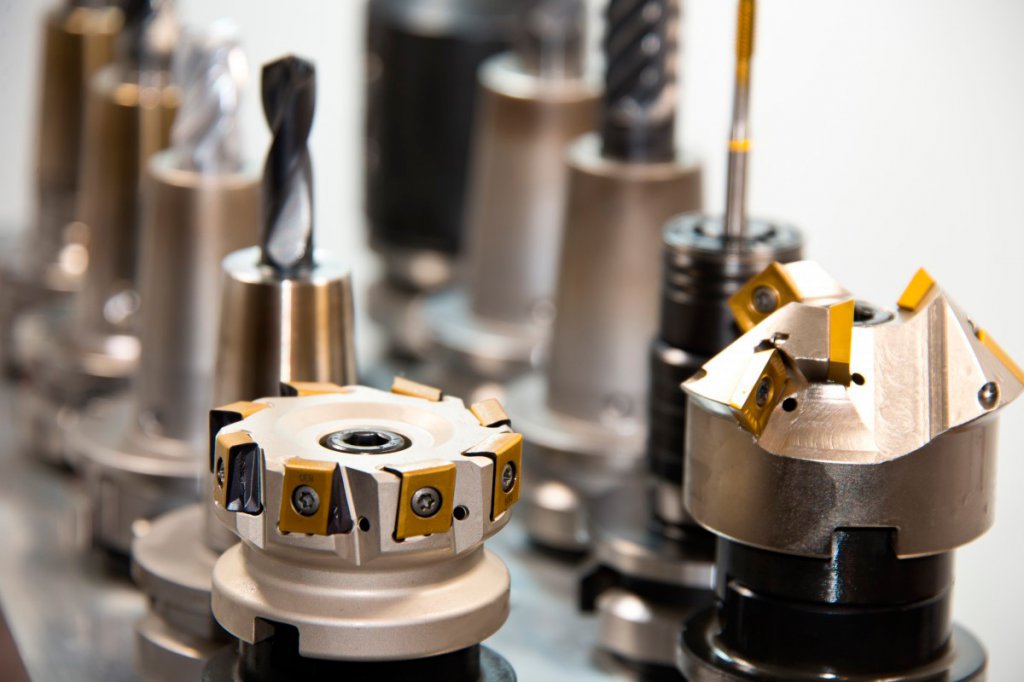

У фрезеровщика всегда есть большой набор фрез (они могут быть многозубчатые, режущие). В зависимости от того, как оснастка установлена в оборудовании (горизонтально, вертикально), будет производиться обработка. Помимо этого, если режущая кромка будет установлена в определенном направлении, то можно говорить про угол резания. Среди классических можно выделить цилиндрические, торцевые, концевые, зубчатые, фасонные, а остальные – более сложные.

Перечислять сферы применения фрезеровки бессмысленно, поскольку аппарат применяется при изготовлении как крупных, так и мельчайших изделий, которые, в свою очередь, могут использоваться в абсолютно разных производственных процессах, как то: автомобилестроение, станкостроение, металлообработка и даже ювелирные мастерские.

Основным преимуществом использования фрезерования является то, что обрабатывать можно любой материал вне зависимости от его прочности. В зависимости от заготовки, а именно ее формы и стройматериала, подбирают фрезу.

Сейчас считается популярной фигурная резка алюминия, потому что этот металл очень легкий, он используется в архитектуре, дизайне помещений. Он отличается достаточной прочностью, но при этом прост в металлообработке, имеет малый вес и низкую температуру плавления. Алюминий не только можно вырезать фигурным способом, но и делать гравировку, узор, не оставляя на поверхности заусенцев.

Стоит отметить, что большинство станков ЧПУ легко перенастроить к другим материалам. Набирает популярность трехмерная фрезеровка пластика. Из него делаются элементы для салона автомобиля, различные корпусы.

К преимуществам следует отнести:

- Высокую скорость обработки.

- Небольшую себестоимость работ.

- Большое многообразие схем и процедур.

Попутное и встречное фрезерование металла: что это такое

Это два самых распространенных вида, которые уже своим названием характеризуют основное отличие. По пути, то есть по подаче, как говорят многие фрезеровщики, – это способ отделки, в ходе которого фреза вращается в ту же сторону, в которую направлен ход заготовки. У метода есть преимущества:

- Естественным образом происходит прикрепление обрабатываемой стали к станине, поэтому нет необходимости очень сильно закреплять изделие к столу.

- Износ зубьев у режущей кромки незначительный, потому что вдоль движения они затупляются намного меньше.

- Припуск снимается очень плавно, поэтому на покрытии поддерживается оптимальный уровень шероховатости.

- Легкое стружкоотведение – стружки не лезут под нож.

К недостаткам следует отнести:

- Не подходит для металлообработки грубых, неподготовленных поверхностей, то есть для обдирочных работ.

- Твердые включения могут затупить лезвие.

- Необходима высокая жесткость станка, чтобы не было сильных вибраций.

- Минимальное количество зазоров.

Встречное фрезерование металла – это направление фрезы на встречу движения заготовки. Основные характеристики: производительность повышается, а вместе с тем увеличивается и износ оснастки.

- Мягкий процесс резания с небольшой нагрузкой на механизм.

- Сырье в ходе работы подвергается небольшой деформации, что упрочняет материал.

- Сила резки уходит частично на отрыв шаблона от стола, поэтому нужна надежная фиксация.

- Нельзя использовать высокий режим с большой скоростью, потому что быстро происходит износ фрезы.

- Стружка сходит в неудобную сторону – она может попасть в зону резания.

Когда какой тип применяется

Способ применяется в зависимости от материала и от степени металлообработке. При первичной (обдирочной) обработке стали лучше применять встречный вариант, в то время как при последующем движении рекомендовано использовать метод «по пути».

Когда вы работаете с мягким типом металла, лучше работать попутной технологией, а если есть твердые включения – идти навстречу заготовке.

Классификация и виды фрезерных работ

В основном специалисты классифицируют деятельность по выбранной фрезе. Можно различать фрезерование:

- Торцовое. В этом случае с помощью лезвий создаются канавки, подсечки и прочие боковые элементы вырезки стали. Также срезаются торцы.

- Концевое. Для вырезания уступов по вертикали и по горизонтали.

- Цилиндрическое. Для обработки прямых или фигурных поверхностей.

- Зубчатое – создание зубцов на колесах и иных деталях.

- Фасонное. С помощью соответствующего инструмента делаются фаски (сферы, эллипсы и пр.).

Это неполный перечень видов работ. В зависимости от типа оснастки может быть произведена отделка сверлом, зенкер, отрезными фрезами, криволинейными типами, двойными дисками и другими.

Кроме того, существует классификация по способу установки инструмента – горизонтальное, вертикальное или по диагонали, то есть под углом.

Сложные и простые станки для фрезерной обработки металла

В зависимости от того, как устроено производство на заводе (крупные или мелкие серии, разновидность процедур), закупается одно универсальное оборудование с возможностью его быстро перенастраивать или несколько узкоспециализированных, которые отличаются своей определенной задачей.

Во второй представленной ситуации, когда видов установок несколько, дополнительно создается конвейерная лента.

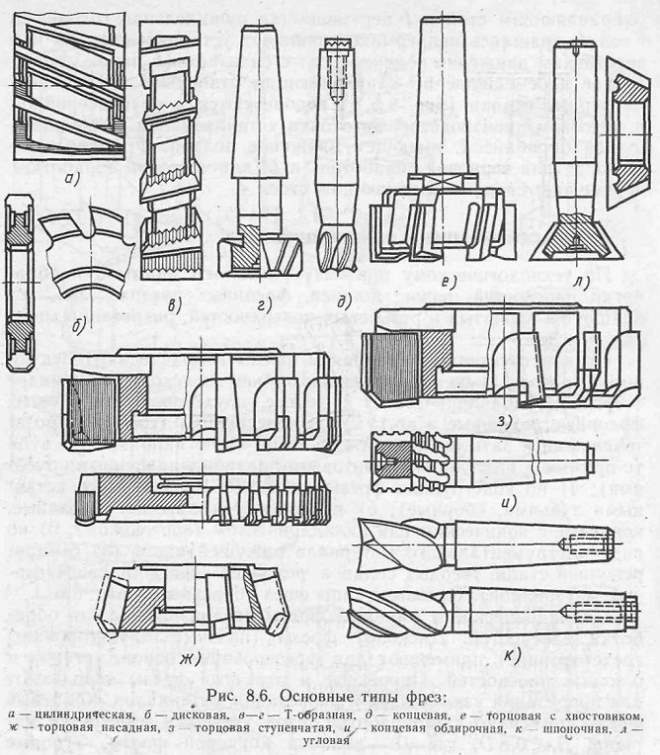

Основные виды фрез

Есть три признака, по которым проходит классификация:

- По форме, например, цилиндрические, конусные, сферические, дисковые.

- По назначению: торцевые, отрезные, прорезные, пазовые.

- По материалу, который они обрабатывают. Нас, в данном случае, интересуют те, которые предназначены для обработки металла.

Конструкционные отличия

Конструктивно они различаются на следующие типы:

- Кольцевые, или корончатые сверла. Они нужны для получения отверстий с более высокой точностью и увеличенной в 4 раза скоростью, относительно обычного сверления.

- Червячные – касаются стали одновременно несколькими режущими краями.

- Фасонные с остроконечными или затылованными зубьями. Имеют два ряда лезвий, а второй подвид отличается наличием острых краев с внутренней торцевой стороны.

- Концевые – для создания пазов, уступов.

- Угловые – отлично обрабатывают кривые поверхности и углы.

- Цилиндрические с винтовыми или прямыми зубьями. Первые универсальны, вторые – только для прямых покрытий.

- Торцевые – монолитные или со сменными пластинами.

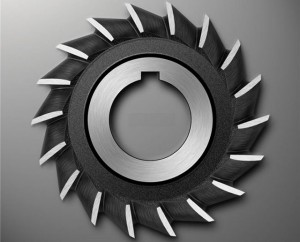

- Дисковые – предназначены, как правило, для отрезки стального листа и прорезки канавок.

Влияние режимов резания на результаты работ

Если установлен станок старого типа, то его наладка происходит вручную перед каждой новой процедурой. От верности движений мастера зависит:

- Снятие определенной толщины слоя за один проход.

- Скорость вращения инструмента (обороты шпинделя).

- Плавность и направление подачи заготовки.

В основном все параметры занесены в таблицы, но они имеют свои погрешности, особенно если взята некачественная сталь, оборудование обладает недопустимым уровнем вибрации, то есть плохим креплением, а также выбран старое приспособление.

Чтобы не допускать таких ошибок, выгоднее приобрести станок с ЧПУ.

Технологические этапы процесса

В целом действия являются одинаковыми, но чем современнее механизм, тем меньше действий нужно делать оператору.

На обычной установке

- Заготовку фиксируют на столе.

- В шпиндель вставляют необходимую фрезу, выбирая при этом угол и направление.

- Ручками задают глубину резания.

- Выставляют скорость, она определяется в оборотах в минуту.

- Включают аппаратуру, регулируя движение бабки и держателя инструмента.

С ЧПУ

- Фиксация изделия.

- Проектирование будущей детали на компьютерной программе.

- Установка схемы на пульт управления.

- Монтаж.

- Запуск.

Как мы видим, исключаются одни из важнейших этапов – изначальный выбор режимов и последующее управление приспособлением

Лазерная обработка

Не будем приводить алгоритм, скажем только, что он отличается от последнего отсутствием необходимости выбора и крепежа резца. Ведь в установке основное воздействие не механическое, а тепловое – под воздействием луча лазера происходит испарение металла.

Сопровождающие явления

Есть процессы, которые могут повлиять на качество результата:

- Стружка. Если она попадает в зону резания, то может сделать деталь дефектной или повредить саму режущую кромку.

- Наклеп. Из-за увеличения температуры в зоне резки происходит повышение твердости края при снижении его прочности.

- Трение и вибрации – они естественным образом приводят к более медленному процессу.

Защита обрабатываемых изделий и инструмента

- Использовать вещества и жидкости для смазывания и охлаждения рабочей зоны.

- Заранее предусмотреть отвод стружки.

- Использовать виброгасители.

Все это вместе с правильным подбором режима поможет избежать основных сопровождающих явлений.

Возможности процедуры

В статье мы рассказали про фрезеровку – что это такое и какие обширные сферы применения она имеет. Теперь мы предлагаем каждому читателю опробовать все возможные функции на своем универсальном станке.

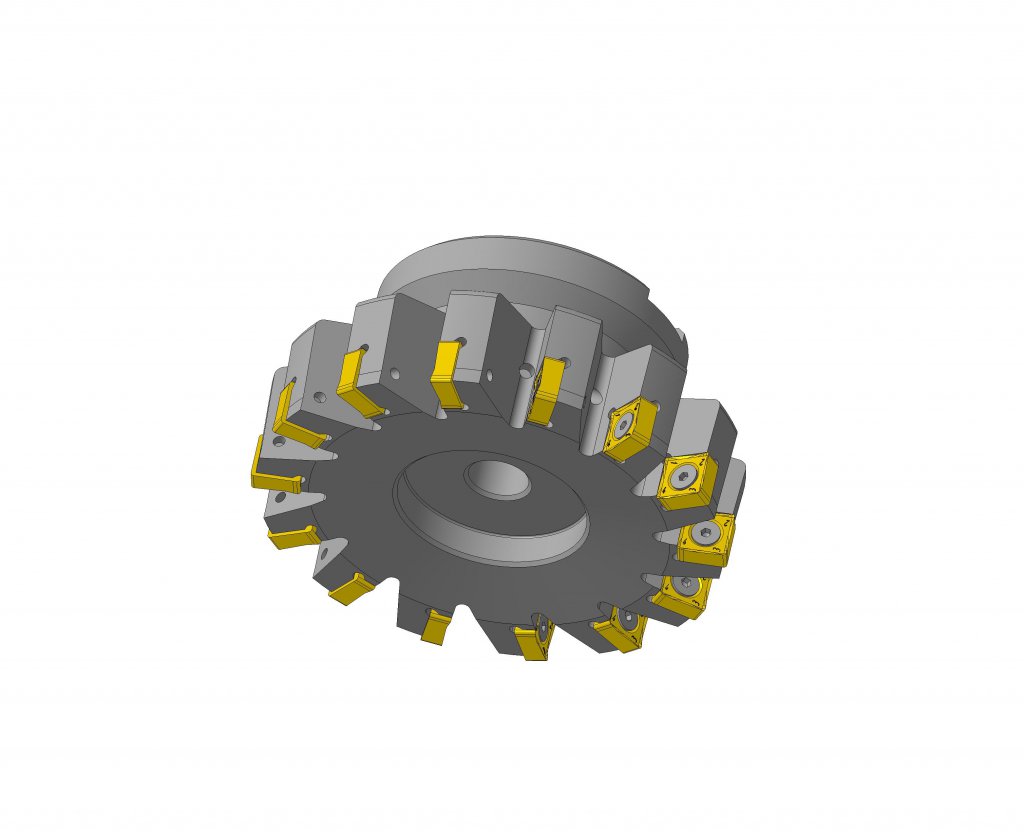

Торцевая фреза по металлу: виды, фото и ГОСТ

Подробно рассмотрим один из самых востребованных сегодня инструментов для обработки деталей. Начнем с того, что такое торцевая фреза: это резец, в нашем случае по металлу, выполненный в цилиндрической (круглой, многогранной) форме и обладающий целым рядом зубов, размещенных на боковых частях. Каждый из них, по сути, представляет отдельное лезвие, контактирующее с материалом заготовки независимо и поочередно. Благодаря такой конструкции достигается сравнительно лучшая производительность при сохранении стабильно высокого качества и точности. Безусловным плюсом также считается возможность одновременной расточки двух взаимно перпендикулярных поверхностей – за счет расположения кромок.

Такой набор свойств и обуславливает широкое использование в сфере машиностроения: для зубчатых колес и валов, чистовой подготовки уступов и пазов и тому подобных операций.

Что такое успешное торцевое фрезерование

Под ним понимают обработку детали, выполненную максимально безопасно, строго с заданной точностью (с формированием необходимых углов у заготовки), а также с оптимальной производительностью. Это возможно только при правильном подборе инструмента: модель с главным углом в плане 450 обеспечит одну глубину и силу резания, 900 – уже другую, и так далее.

На практике успешность выполнения технологической операции зависит от целого ряда факторов, требующих учета, и это:

- Взаимное расположение зубов и поверхности – изменяя его, можно контролировать воздействие на кромку, характер формирования стружки, результат.

- Ширина обработки – при нескольких проходах ее устанавливают в 3/4 диаметра торцевой фрезы, в других случаях – на 20-50% меньше.

- Расстояние между осями инструмента и заготовки – чем оно меньше, тем короче путь резцов и лучше компенсация ударных нагрузок. Но при этом важно, чтобы не было полного совпадения по симметрии, иначе циклические изменения спровоцируют вибрации, способные повредить пластину и/или не дать устранить шероховатость.

- Пересечение пазов и отверстий – при этом следует снижать подачу до 50% от обычной. Но еще надежнее выполнять сверление и/или места стыков уже после обработки.

- Непрерывность контакта – она важна при отделке деталей большой площади. В таких случаях метод нескольких параллельных проходов неприменим – рациональнее двигаться по периметру, а на углах – по большему радиусу, чтобы избежать возникновения разрушительных колебаний.

- Характер входа инструмента при замкнутом контуре – можно врезаться, по спирали или маятниковым способом, или выполнить нужное отверстие сверлением, а далее уже осуществить все необходимые операции.

Особенности торцевой фрезы по металлу

- Режущие кромки у нее располагаются только с торца – в этом ее отличие от других вариантов инструмента. При такой конструкции непосредственную обработку детали осуществляют вершины зубов, а съем материала выполняется при продольной подаче, боковыми частями.

- Лезвий у нее много, и они контактируют с поверхностью заготовки поочередно, что значительно продлевает срок службы оснастки.

- С помощью резцов сравнительно легко формировать грани под наклоном и/или вертикальные уступы – главное, чтобы высота последних не превышала величины зубьев.

- Формируемые углы обработки определяют не припуски, а размеры торцевых фрез (в первую очередь – их диаметры).

- Вращение может быть как левым, так и правым, но технологическую операцию в любом случае необходимо начинать с края детали (или с выемок, если те сделаны предварительно).

- Конструктивное исполнение – либо монолитное, либо со сменными лезвиями, но оба варианта характеризуются высокой степенью жесткости (в том числе и закрепления), что позволяет стабильно поддерживать высокую производительность труда, особенно при правильном подборе смазочных и охлаждающих жидкостей.

- Геометрия кромок бывает различной – от окружностей до ломаных под сложными углами линий, – но она всегда должна обеспечивать плавный съем материала при минимальных припусках, не изменяющих угол контакта.

Мы разместили особенности в произвольном порядке, а не по степени их важности, но все они помогают определять назначение торцевой фрезы, которое состоит в быстром, качественном и безопасном формировании плоскостей нужного уровня шероховатости, а также уступов с необходимым наклоном стенок.

Сфера применения

Данные инструменты используются в качестве резцов в вертикально ориентированных станках, выполняющих операции чистовой обработки простых и сложных фасонных поверхностей, а также пазов и отверстий. Наиболее востребованы в машиностроении, так как растачивают широкую номенклатуру деталей, чаще всего – валы или зубчатые колеса.

По характеру выполняемых задач подразделяются на 3 принципиально разные группы. Рассмотрим сами технологические операции и актуальные рекомендации при их реализации.

Прерывистое торцевое фрезерование плоскостей

Его следует избегать тогда, когда это в принципе возможно. При этом особенно важно воздержаться от обработки технологических отверстий и мест стыков, иначе спровоцируете лишние нагрузки, как на саму деталь, так и на инструмент. Учитывайте также негативное влияние входов (врезаний) и выходов: каждый новый повышает износ кромок.

Чтобы сделать при этом стружку более тонкой, рекомендуется вдвое снизить стандартную величину подачи лезвия в точках расположения прерывающих элементов. Хотя лучше всего, повторимся, сверлить или организовывать соединения уже после проведения съема материала.

Торцевое фрезерование отгибающихся и тонкостенных деталей

При решении задач данной категории следует руководствоваться следующими соображениями:

- В обязательном порядке учитывать, в каком направлении будет осуществляться движение кромки, при закреплении заготовки – для надежной фиксации и сохранения стабильного положения.

- Поддерживать глубину проникновения на уровне от 0,5-2 мм – для снижения эффекта от осевых сил.

- Использовать инструмент с довольно крупным шагом зубов – для минимизации количества вовлеченных в техпроцесс резцов, а значит и для продления общего срока службы.

- Применять лезвия заостренной геометрии, с L-образными задними углами, в тех случаях, когда площадь контакта должна быть наименьшей.

- Выбирать торцевую фрезу с углом в 900 для обработки заготовок со слабой устойчивостью по осевым направлениям, потому что у нее радиальный характер распространения нагрузок.

- Активно эксплуатировать инструмент и в условиях ненагруженного резания.

- Отдавать предпочтение кромкам с неравномерным (несимметричным) шагом в сложных и нестандартных случаях.

Учет всех вышеперечисленных моментов на практике позволяет оптимизировать производственные процессы, повысить точность съема материала, защитить режущие элементы от преждевременного выхода из строя. Внимание, это специфические нюансы, которые перекликаются с общими рекомендациями, а их мы отдельно рассмотрим ниже.

Работа торцевой фрезой над кромками тонкостенных деталей

В данном случае следует ориентироваться на следующие правила:

- Располагать инструмент со смещением к краю от центра – для стабилизации движений и более равномерного распределения нагрузок вдоль стенок с целью предотвращения вибраций.

- Выбирать пластины с максимально острой геометрией по принципу: «средняя будет лучше тяжелой, но хуже легкой».

- Отдавать предпочтение такому шагу, при котором в процессе резания сможет одновременно участвовать хотя бы пара зубов.

- Решать стандартные задачи на низких режимах функционирования станка, с небольшой подачей и незначительной глубиной.

- Останавливаться на пластинах с короткими фасками и минимально возможным радиусом – для уменьшения вероятности появления колебаний с их негативным эффектом.

Также есть общие рекомендации к использованию фрезы торцевой по металлу ГОСТ 26595-85. Они сводятся к следующим советам:

Виды торцевых фрез

Вариантов данного инструмента достаточно много – в силу большого объема и актуальности тех задач, которые можно решить с его помощью. Все разнообразие разделяют по нескольким показателям, первый из которых – металл исполнения режущей части. Это может быть либо углеродистая сталь (чаще всего), либо минералокерамические сплавы (реже), либо алмазы (в ограниченных случаях – для шлифовки особо твердых поверхностей).

Следующий параметр – конструкция, по которой выделяют цельные или сборные модели. Первые монолитные, зубья расположены прямо в корпусе, у вторых вставные кромки. Посмотрите, как в каждом случае выглядит торцевая фреза, чертеж наглядно демонстрирует разницу.

Форма резцов – еще одни классификатор, и она может быть скругленной, прямо- и криволинейной (сложной). От геометрии зависит интенсивность влияния сил биения, а значит и износ. Наиболее долговечным считаются U-образные лезвия, поэтому они используются для черновых и получистовых операций.

Устанавливаться инструменты могут как на хвостовик – тогда они концевые, – так и в оправу со шпонкой – тогда они надсадные, удобные для съема металла с уступов и поверхностей из чугуна. Оба варианта исполняются из быстрорежущей стали, поэтому отличаются сравнительно хорошей прочностью. Качество крепления торцевых фрез при этом обычно одинаково высокое.

Теперь давайте рассмотрим инструменты по группам их применения.

Торцевые и плунжерные с углом в плане 10-65

Предназначены для растачивания под воздействием осевых сил резания и этим отличаются от традиционных, у которых характер нагрузок преимущественно радиальный. Могут похвастаться сравнительно низкой мощностью потребления и малым уровнем шума. Эффективны при обработке глубоких, узких, закрытых пазов, а также углов карманов (после проведения черновых операций).

В эту же категорию входят модели с малым главным углом, которые интересны тем, что существенно повышают подачу без перегрузок пластины за счет тонкой стружки. Главное – не приближать лезвие к позиции, перпендикулярной поверхности заготовки, ведь в таком случае придется значительно увеличивать глубину проникновения в материал.

Фрезы для обработки торцов с углом в плане 45

Классически распространены в общих случаях – из-за следующих особенностей:

- Уровень вибраций сравнительно низок даже при нежесткой настройке, что особенно удобно при значительных вылетах.

- Есть эффект уменьшения толщины стружки, за счет которого можно совершенно безопасно повысить производительность выполняемых операций.

С углом в плане 90

Инструменты для более специфических ситуаций – с их помощью обрабатывают:

- заготовки, закрепленные не жестко;

- детали с тонкими стенками;

- уступы под прямым углом (перпендикулярно оси).

Отличаются небольшими действующими силами, поэтому нашли достаточно широкое применение.

С круглыми пластинами и большого радиуса

Значительно облегчают врезание под углом, поэтому подходят как для сложных случаев, так и для общей профильной обработки. Могут похвастать прочнейшими кромками, способными эффективно снимать даже слои жаропрочных сплавов категории ISO S. И это при плавном резании и сравнительно большой производительности. Сочетание столь полезных свойств и обусловило высокую степень универсальности данных инструментов.

Выбор метода обработки

Сводится к установке главного угла в плане, который бывает:

- 100 – позволяет поддерживать исключительную (максимально высокую) скорость подачи, чему благоприятствуют осевые векторы прилагаемой силы, но лезвие проникает на сравнительно малую глубину, что не всегда удобно;

- 25-650 – за счет хорошей производительности и наличия большого количества зубов может похвастать широкой применяемостью;

- 900 – отличается значительной степенью врезания, поэтому снимает слои металла даже тогда, когда в других условиях инструменты уже пасуют, причем при незначительных силах воздействия (потому не приведет к деформации тонких стенок), но несколько замедляет выполнение работ.

Действующий ГОСТ на торцевые фрезы

Межгосударственный стандарт 26595-85 описывает право- и леворежущие инструменты, регулируемые и нет, сборные – с твердосплавными или минералокерамическими кромками, а также не содержащие вольфрам или защищенные износостойким слоем.

Согласно ему, есть два варианта исполнения:

- с фиксацией на оправках;

- с закреплением на шпинделе.

Допуски – в интервале от 50 до 500 мм. Возможна как круглая, так и трех-, четырех-, пятигранная форма лезвий. Фиксация – по схеме: «клинья – опора – корпус – резец и вставка» (в первом случае) или с помощью кольца, державки, пружины, штифтового/болтового соединения.

Если фрезы торцевые насадные со сменными пластинами, ГОСТ уже 24359-80, если мелкозубые – 9473-80.

Широкие возможности станков

Современное оборудование, оснащенное данными режущими инструментами, при условии эргономичной и безопасной конструкции, обрабатывает стальные, чугунные, медные, латунные, алюминиевые детали, а также заготовки из других сплавов и материалов.

При правильной установке и регулярной заточке резцов не проблема добиться сверхточной обработки поверхности. А датчики – скорости вращения, температуры двигателя и других параметров – позволяют обеспечивать максимальную производительность, не допуская возникновения опасных ситуаций.

Нюансы выбора

Чтобы добиться лучшего качества обработки плоскости, стоит:

- использовать пластины из кермета, если планируете осуществлять врезание на высокой скорости;

- не забывать о масляном тумане и СОЖ в случае с материалами класса ISO S или M (вязкими);

- отдавать предпочтение острым кромкам с PVD-покрытием, когда нужно гарантировать сверхточность;

- обращать внимание на таблицы зависимости глубины и шероховатости от главного угла и ширины лезвия.

Посмотрите, как выглядит торцевая фреза: фото тех или иных ее вариантов дают достаточно верное представление о ее конструкции. А для получения более полной информации обращайтесь для бесплатной консультации в «Сармат»: в процессе заказа станка квалифицированные менеджеры помогут выбрать и оптимальные режущие инструменты для нужного оборудования.

Виды фрез по металлу для фрезерного станка – классификация, особенности

Чтобы иметь возможность обрабатывать стальные заготовки, придавая им нужную форму, на производстве широко используют фрезерные станки. Благодаря фрезам по металлу для фрезерных станков получают изделия в точном соответствии с инженерным проектом. Типы фрез, представленные сегодня на отечественном рынке, отличаются большим разнообразием, что позволяет подобрать наиболее подходящий для конкретного случая вариант.

Основные разновидности фрез

Принципы классификации фрез по металлу

Различные виды фрезерных станков обусловлены конструкцией и назначением инструмента, а также способом подачи фрезы, среди которых можно выделить винтовой, вращательный и прямолинейный. Рабочие кромки режущего инструмента, каждая из которых, по сути, представляет из себя резец, изготавливаются из особо твердых сплавов стали или из таких материалов, как керамика, алмаз, кардная проволока и прочих.

Разнообразие фрез дает возможность осуществлять выборку материала на самых сложных участках, в результате чего заготовке придается требуемая форма и она превращается в конкретную деталь.

Множество видов фрез на одном фото

Классификация фрез производится по следующим параметрам:

- расположение зубьев (резцов);

- конструкция (сборная, цельная);

- конструкция зубьев;

- направление зубьев;

- способ крепления режущих элементов;

- материал режущих элементов.

Типы фрез по металлу

Любому начинающему мастеру, столкнувшемуся с необходимостью обработки металла, приходится искать информацию о том, какие бывают фрезы. Опишем наиболее распространенные виды фрез по назначению.

Дисковые фрезы используются для следующих типов работ:

- обрезки заготовок;

- прорезания пазов;

- выборки металла;

- снятия фасок и т.д.

Режущие элементы таких инструментов могут располагаться как с одной, так и с двух сторон. В зависимости от вида обработки (от предварительной до финишной) меняется размер фрезы и ее зубьев. Твердосплавные дисковые фрезы работают в самых сложных условиях при высокой вибрации и невозможности эффективно выводить стружку из области резания.

Из разновидностей таких инструментов можно выделить:

- пазовые;

- прорезные;

- отрезные;

- предназначенные для обработки детали из металла с двух или трех сторон.

Названия этих инструментов определяются их назначением: так, отрезные фрезы нужны для отрезки заготовок из металла на фрезерных станках, а с помощью прорезных производят прорезку пазов и шлицев.

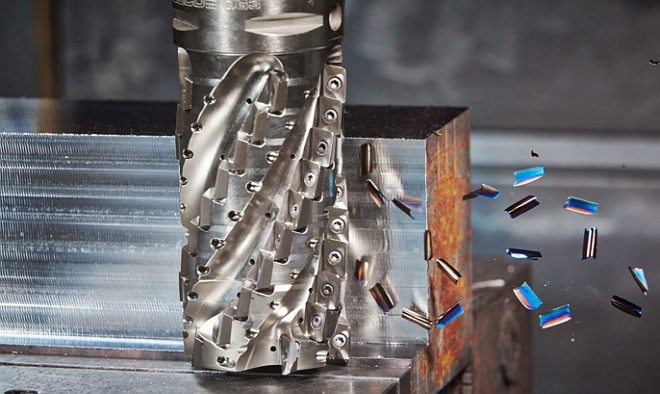

Торцевые фрезы со сменными пластинами

Такие фрезы работают с плоскими и ступенчатыми поверхностями деталей из металла. Из самого названия понятно, что торцевая часть инструмента является рабочей, соответственно, ось его вращения перпендикулярна обрабатываемой плоскости детали. Чаще всего такие фрезы довольно массивны, благодаря чему в них удобно использовать сменные пластины. Большое количество зубьев на участке соприкосновения с деталью из металла позволяет добиться высокой скорости обработки и плавности работы инструмента.

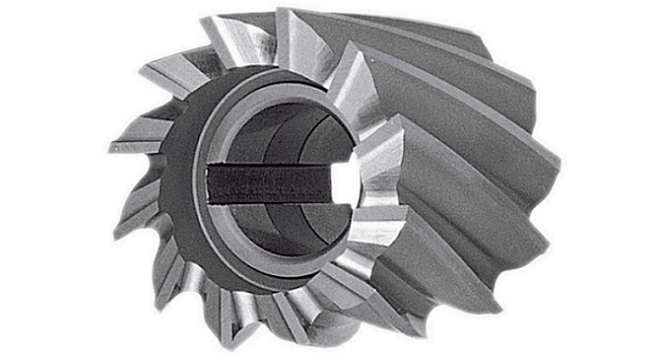

Фрезы такого типа могут быть как с прямыми, так и с винтовыми зубьями. Первыми обрабатывают узкие плоскости, а вторые работают плавнее и потому получили универсальное применение.

Осевые усилия, возникающие при определенных режимах работы фрез с винтовыми зубьями, бывают весьма высокими. В этих случаях применяют сдвоенные инструменты, зубья которых расположены с разным направлением наклона. Благодаря этому решению возникающие в процессе резания осевые усилия уравновешиваются.

К этому типу также относятся рашпильные фрезы типа «кукуруза», с их помощью обрабатывают уступы и прорезают канавки.

Цилиндрическая фреза типа «кукуруза» в работе

Край такой фрезы по металлу, используемой для обработки наклонных поверхностей, а также угловых пазов, имеет коническую поверхность. Существуют как одноугловые, так и двухугловые типы инструментов, отличающиеся между собой расположением режущей кромки (в двухугловых моделях они расположены на двух смежных конических поверхностях, а в одноугловых – на одной конической поверхности). С помощью таких фрез можно выполнять стружечные канавки в инструментах разного рода.

Угловая фреза типа «ласточкин хвост»

Для формирования пазов со скошенными боковыми поверхностями применяются одноугловые инструменты по металлу типа «ласточкин хвост» и перевернутый «ласточкин хвост».

Чаще всего концевые (или пальчиковые) фрезы по металлу применяют для создания пазов, контурных уступов и выемок, обработки взаимно перпендикулярных плоскостей.

Концевые фрезы делятся на несколько разновидностей по следующим признакам:

- монолитные или припаянными режущими элементами;

- с коническим или цилиндрическим хвостовиком;

- для конечной обработки металла (мелкие зубцы) или для грубой (крупные зубцы).

Концевые твердосплавные фрезы применяются для работы с плохо обрабатываемыми металлами – сталью, чугуном и др. Среди концевых фрез выделяют также сферические (шаровые), необходимые для обработки выемок сферической формы, радиусные, служащие для выборки пазов разнообразных форм, грибковые – твердосплавные фрезы для Т-образных пазов на заготовках из чугуна, стали, цветных металлов. К концевым также относятся граверы или фрезы для гравировки, которые используются для обработки драгоценных металлов, меди, латуни и других материалов.

Из названия становится ясно, что данный тип режущего инструмента призван обрабатывать фасонные поверхности. Такие фрезы активно применяются для обработки деталей из металла со значительным соотношением длины заготовки к ее ширине, так как фасонные поверхности деталей небольшой длины на крупных производствах чаще изготавливают методом протягивания. Фасонные фрезы с затылованным углом сложнее всего подвергать заточке.

По типу зубьев фасонные фрезерные инструменты по металлу делятся на два типа:

- с остроконечными зубьями;

- с затылованными зубьями.

Обработка выполняется методом обката за счет точечного касания заготовки инструментом. Червячные фрезы подразделяются на ряд подвидов по следующим параметрам:

- цельные или сборные;

- правые или левые (направление витков);

- много- или однозаходные;

- с нешлифованными или со шлифованными зубьями.

Кольцевые фрезы (или корончатые сверла)

Такие инструменты служат для получения отверстий, причем кольцевые фрезы обеспечивают более высокую скорость резания в сравнении со спиральными сверлами приблизительно в 4 раза.

Существуют фрезы по металлу не только для станков с ЧПУ, но и для дрели. Иначе их еще называют борфрезами. В их конструкции предусмотрена специальная шпилька для зажима в патроне дрели. В продаже борфрезы можно встретить только в виде комплектов, поскольку работа с металлом с помощью дрели требует точности и соответствующих конкретной задаче форм фрезы.

Для ручного фрезера фрезы тоже покупают комплектом. Существуют кромочные инструменты с подшипником и без него. Первые применяются для обработки на ручном фрезере кромки детали, вторые могут быть использованы на любом участке заготовки, однако для более точной их работы требуются шаблоны. На отечественном рынке встречаются, как правило, китайские режущие инструменты для ручного фрезера, однако их качество можно оценить как достаточно высокое.

В домашних условиях для обработки металла можно использовать такой инструмент, как сверло-фреза. Однако применять его можно только для деталей небольшой толщины. Специалисты не рекомендуют вставлять его в ручной фрезер – оно должно использоваться только в электродрели.

Широкие возможности фрезерных станков

Следует отметить, что современные фрезы позволяют работать практически со всеми видами металлов и сплавов, включая сталь, чугун, алюминий, медь и так далее. Современные фрезерные станки отличаются хорошей эргономичной конструкцией, высокой безопасностью и наличием большого числа датчиков, контролирующих температуру двигателя, скорость вращения фрезы и прочие параметры.

Правильный выбор и своевременная заточка инструмента позволяют работать с максимальной отдачей и высокой точностью, придавая детали требуемую форму.

Инструменты и приспособления для фрезерования

Инструменты и приспособления для фрезерования – обширный перечень механизированных и ручных агрегатов, предназначенных для трансформации заготовок из металла, дерева и даже полимерных материалов. В него входят, собственно, режущие инструменты (они и производят обработку), приспособления, обеспечивающие надежность крепления фрезы, базирование и закрепленность заготовки, вспомогательные устройства для изготовления нестандартных изделий, пазов, отверстий, конфигураций (оснастка станков)

Основное оборудование

Станки – промышленное оснащение процесса производства в широкомасштабной деятельности с уникальными возможностями. Первый образец был запатентован еще в начале XIX века. С того момента агрегаты, которые применяют при фрезеровании, приобрели бесконечное множество форм, и уже невозможно охарактеризовать их в единой классификации, охватывающей все отличительные черты агрегатов. Самое простое деление – на 2 вида: фрезерные по металлу и по дереву.

Те, что используются для металлических заготовок (это не только сталь, но и алюминий, сплавы цветных металлов), делятся:

- по количеству шпинделей: вертикальные, горизонтальные с одним устройством для закрепления обрабатываемого изделия и универсальные с двумя шпинделями для возможности обработки детали в двух плоскостях;

- по рабочему столу: в консольных он перемещается в продольном направлении на салазках, в бесконсольных тоже есть салазки, благодаря которым можно формировать 3 вектора (еще по наклонной и по вертикали);

- по сфере применения: промышленные (на производстве, в цехах и мастерских) и бытовые – компактные, недорогие рассчитанные на стандартное напряжение и мобильные.

Деревообрабатывающие – преимущественно с вертикальным шпинделем (отдельная разновидность – фрезерно-копировальные – для нестандартного контура, вырезания филенки и резьбы орнамента или узоров). Для профилирования, изготовления шипов и пазов оптимальны станки с нижним расположением закрепляющего патрона. Здесь тоже есть производственные и бытовые модели, которые отличаются весом, мощностью, продолжительностью бесперебойной работы.

Виды фрез

Фреза – инструмент вариабельной формы с разным количеством лезвий (в просторечье именуются зубьями). Внешний вид, сложность конструкции, число зубьев, размер и материал изготовления зависят от предназначения: состава заготовки, нужной формы, сложности выполняемого процесса. Для металла применяют быстрорежущую сталь, сплавы с керамикой или минералами, для дерева – менее дорогое и прочное сырье. Для пазов используются дисковые или цилиндрические, для плоских поверхностей – торцевые и концевые в зависимости от размера и расположения необходимой плоскости

По назначению

Сохраняется основная дифференциация – для работы по металлу и по дереву. Разница не только в составе, но нередко и в креплении, направлении режущих частей, конструкции и даже заточке.

Для обработки металла применяют одну из четырех разновидностей.

- Цилиндрические, с разной формой зубьев. Винтовые востребованы для вариабельных процессов, прямые – хороши, если проводится обработка узкой поверхности.

- Торцовые – только для вертикальных станков. Для черновой обработки – с 1 зубом, для раскроя и получистовой работы – с 2 зубьями, большее количество лезвий – для выборки и чистовой обработки отдельных видов металла.

- Угловые фрезы в металлообработке используются для изготовления канавок. Одноугловые нужны для фрезерования прямых, двухугловые обычно несимметричны и нужны для винтовых канавок. Есть и симметричные – со специфическим применением.

- Три типа дисковых фрез тоже подразумевают разные сферы применения инструмента. Использование шпоночных (иногда их называют шлицевыми) – для распиловки, обработки пазов, двухсторонние и трехсторонние – для чистовой обработки, профилирования, отделки кромок. Их разнообразие породило множество профессиональных названий для отдельных видов – они есть с напайными и сменными пластинами, возможностью регулировать картриджи, отсюда и широкая сфера применения.

На этом перечень не заканчивается. В нем приведены общеупотребительные виды, но есть и другие – фасонные, червячные (обработка поверхности обкатом), в которых бывают правые и левые, с одним или несколькими заходами, кольцевые (второе название – корончатые) сверла, куда более производительные в нарезании отверстий, чем традиционные спиральные.

Специалисты рекомендуют для работы по металлу приобретать комплект необходимых видов, но иногда этого недостаточно, и приходится придумывать какие-то дополнительные самодельные приспособления.

Для деревоотделочных работ, особенно для бытового фрезера, применяются пазовые (фасонные, конструкционные и галтельные), кромочные, комбинированные (многопрофильные) и фигирейные. Здесь сфера применения во многом зависит от конструкции мини-аппарата, необходимого для осуществления процесса. Например, среди комбинированных есть рамочные, пазо-шиповые или применяемые для изготовления вагонки.

По форме режущих зубьев

Форма лезвий – не единственный, но важный критерий, имеют значение диаметр инструмента, направление, материал изготовления и количество зубьев. Для определения потребности во фрезе обращают внимание на конструкцию, способ крепления пластин и даже форму, заточку.

Прямые – редкий вариант, преимущественно применяемый для обработки доступных участков. Винтовые более функциональны – они работают на узких, труднообрабатываемых зонах, расположенные под разными углами наклона граней пригодятся и для уменьшения осевых нагрузок. Еще одна дифференциация – на остроконечные и затылованные зубья.

Вторую категорию тоже затачивают, но разница – в способе заточки, а также в количестве и форме режущих кромок.

Остроконечные могут быть в форме трапеции, параболы или усиленного вида. Вторая прочна на изгиб, а первая – проще в изготовлении, фреза усиленного вида пригодится для тяжелых процессов. Отмечено, что затылованные зубья обладают рядом недостатков, поэтому уступают остроконечным в работе и по качеству, и по производительности.

Вспомогательные инструменты

Процесс подбора дополнительного оснащения для плодотворного рабочего процесса настолько же сложен, насколько затруднителен выбор основного средства производства (особенно если речь идет о приобретении бытового фрезера). Домашнему мастеру непременно потребуется выбрать:

- параллельный упор для прямолинейного реза (у хорошего производителя он идет в комплекте к основному прибору);

- направляющая шина (для прямолинейного фрезерования) определяет упор движения;

- циркуль потребуется для радиальной фрезеровки и прорезания окружностей;

- для выборки паза применяют функциональное приспособление, которое можно приобрести в специальном магазине или изготовить самостоятельно (подробнее – в видеоролике);

- копир (пантограф) применяется для переноса на деревянную поверхность сложного узора (точная копия с образца гарантирована);

- шаблон, копировальные кольца и втулка нужны для разных целей (втулка защитит шаблон, особенно самодельный, а кольцо передаст форму детали фрезе);

- приспособление для вырезания пазов (обработки тел вращения) наглядно демонстрируется здесь;

- при работе по дереву нелишними окажутся приспособления шип-паз и шипорезное.

Придется позаботиться и о столе для бытового фрезера. Его можно приобрести в готовом виде, однако большинство народных умельцев предпочитают делать его своими руками, тем более что для этого можно использовать подручные материалы (ДСП или толстую фанеру), а заодно предусмотреть дополнительные площадки и ящички для инструментов. Средства для заточки – очищающая жидкость, бруски с вариабельной абразивной поверхностью – не помешают, но специализированная мастерская – наилучший вариант для этого процесса.

Если сравнивать стоимость новой фрезы и оплату услуг мастера, восстановление инструмента покажется мизерной тратой. А вот покупка новой выйдет в десятки раз дороже.

Инструменты и приспособления для фрезерования в видео ниже.

Читайте также: