Токарная обработка наплавленного металла

Обновлено: 05.10.2024

Механическую обработку резанием используют в качестве подготовительной и окончательной обработки при восстановлении деталей различными способами. Механическая обработка необходима для восстановления геометрии поверхности изношенных элементов деталей, а также обеспечения номинального размера и заданной чистоты поверхности деталей после наращивания. Предварительная обработка изношенных и окончательная обработка деталей после наращивания имеют особенности, затрудняющие механическую обработку по сравнению с обработкой при изготовлении новых деталей. Такими особенностями являются:

- трудности с выбором технологических баз, которые часто после эксплуатации имеют износы и повреждения;

- высокая твердость и плохая обрабатываемость резанием из-за закаливания и наличия в нанесенных слоях оксидов, карбидов, шлаковых включений и других примесей.

Для обработки покрытий обычно используют точение и шлифование. Токарную обработку применяют в случае, когда припуск на обработку после нанесения покрытия превышает 0,25…0,3 мм. Шлифование применяют при твердости покрытия детали более HRC 40, либо когда необходима высокая точность обработки и малая шероховатость поверхности. Шлифование применяют после предварительной токарной обработки или нанесения покрытия.

1. Выбор технологических баз при восстановлении деталей

Базы – поверхности, линии, точки или их совокупности, необходимые для ориентации детали на станке, ее расположения в узле или изделии и измерения. По назначению базы различают на конструкторские, технологические и измерительные.

Конструкторские базы – совокупность поверхностей (линий, точек), от которых даны размеры и положения деталей и узлов при разработке конструкции машины.

Технологические базы – поверхности (линии и точки), служащие для установки детали на станке и ориентирующие ее относительно режущего инструмента.

Измерительные базы – поверхности (линии и точки), от которых измеряют выдерживаемые размеры.

Основной технологической базой является поверхность (линия, точка), которая предназначена для ориентации детали на станке, а так же в сборочной единице или машине. Например, отверстие зубчатого колеса используют при ориентации колеса в процессе сборки относительно других деталей. Оно же может служить технологической базой при чистовой обработке колеса на токарном станке.

Вспомогательные технологические базы – поверхности (линии, точки), которые необходимы при установке детали на станке, но при этом они не влияют на ее работу в машине. К ним относят центровые гнезда вала, которые используют при его изготовлении на токарных и шлифовальных станках; внутренние проточки в юбке поршня для его крепления на станках; обработанную плоскость и два отверстия в разных концах корпусной детали для ее размещения в процессе обработки.

В зависимости от вида обработки используют следующие основные виды базирующих поверхностей:

- точение и круглое шлифование: два центровых гнезда; наружная (внутренняя) цилиндрическая поверхность и центровое гнездо; наружная (внутренняя) цилиндрическая поверхность и торец;

- фрезерование, сверление и плоское шлифование: две перпендикулярные плоскости и точка в третьей взаимно перпендикулярной плоскости; плоскость и два отверстия; три-четыре центровых гнезда; цилиндрические поверхности для зажима детали в призмах; конические поверхности.

При бесцентровом шлифовании и развертывании самоустанавливающейся разверткой технологическими базами служат обрабатываемые поверхности деталей.

При выборе технологических баз руководствуются следующими правилами.

Использование вспомогательных баз. Так как основные технологические базы являются поверхностями соединения и поэтому изнашиваются в процессе эксплуатации, в качестве технологических баз используют вспомогательные (центровые гнезда у валов и осей; плоскость и два отверстия у корпусных деталей и др.). Вспомогательные базы проверяют и если они деформированы их исправляют.

В ряде случаев технология изготовления детали предусматривает удаление технологических баз. Для таких деталей при восстановлении создают вспомогательные базы, образуя новые центровые гнезда в самой детали или в припаянных пробках из мягкой стали. Растачивают центровые фаски на внутренних поверхностях отверстий (валиков коромысел, поршневых пальцев, шкворней поворотных цапф).

Использование основных баз. Некоторые детали вспомогательных баз не имеют, а основные изношены. В качестве технологической выбирают наименее изношенную основную базу, обрабатывают ее и, используя как основную технологическую, обрабатывают остальные поверхности. Этот способ применяют для ремонта корпусных деталей (блоков, коробок передач, корпусов редукторов, задних мостов, корпусов подшипников, ступиц и втулок).

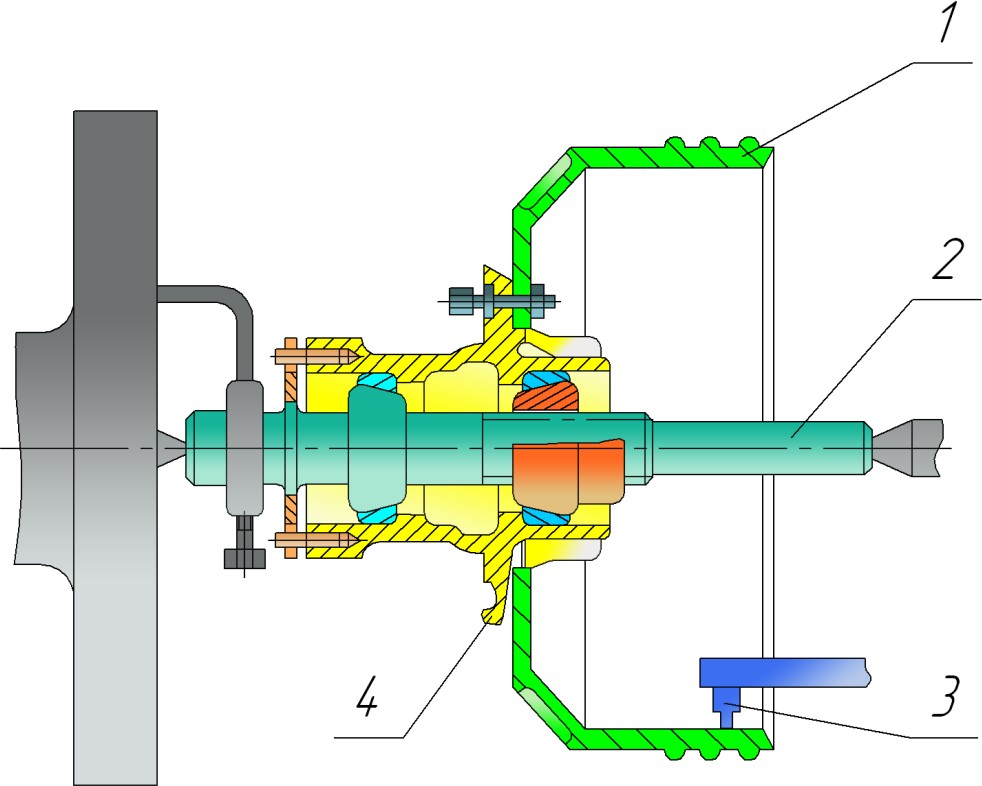

Использование баз соединяемой детали. В ряде случаев обрабатываемую деталь более точно можно установить на станок вместе с соединяемой. Например, при расточке рабочей поверхности тормозного барабана на токарном станке. Тормозной барабан 1 (рис. 1) размещают на ступице 4. Последнюю жестко закрепляют на конусах оправки 2, установленной в центрах станка.

Рис. 1. Схема расточки на токарном станке тормозного барабана в сборке со ступицей колеса: 1 – тормозной барабан; 2 – оправка; 3 – резец; 4 – ступица колеса

Создание новых баз. В случае, когда использование баз, применяемых при изготовлении деталей, невозможно, создают новые базы. В качестве новой базы выбирают обработанные поверхности, которые связаны с поверхностью прямым (без пересчета), возможно, более точным размером. При этом необходимо совмещение установочной и измерительной баз. В противном случае точность обработки детали снижается из-за появления погрешности базирования.

Обработка при минимальном числе баз. Рекомендуется при обработке детали (подготовительная, нанесение покрытия и заключительная механическая обработка) использовать одни и те же постоянные базы. Чем больше баз используется, тем ниже точность обработки.

2. Расчет режимов механической обработки

2.1 Выбор режимов резания при шлифовании

Шлифование нанесенных покрытий производят при твердости выше HRC 40.

К основным элементам режима резания относятся: глубина резания, подача, частота вращения и скорость резания.

Наплавленные покрытия при черновом шлифовании выполняют кругами из нормального электрокорунда зернистостью 40…50, твердостью СТ…СТ1. Глубина шлифования (резания) при черновом шлифовании составляет 0,01…0,05 мм. Чистовое шлифование выполняют кругами из белого электрокорунда зернистостью 25…40, твердостью СМ2…СМ1. Глубина шлифования (резания) при этом составляет 0,005…0,01 мм.

Покрытия из сормайта шлифуют кругом 4А40СМ16К из хромистого электрокорунда, а покрытия УС-25 и ФБХ-6-2 – кругом 64С25СМ16К из карбида кремния.

Покрытия, полученные термическим напылением порошковых материалов, шлифуют при черновой и чистовой обработке кругами из нормального электрокорунда зернистостью 45…60, твердостью СМ2…СМ1. Глубина резания при черновой обработке составляет 0,01…0,03 мм, а при чистовой обработке – 0,005…0,01 мм.

При контактной приварке стальной ленты производят только чистовую обработку кругами из белого электрокорунда зернистостью 25…40, твердостью СМ2…СМ1. Глубина резания при этом составляет 0,005…0,01 мм.

Покрытия, полученные железнением, подвергают чистовому шлифованию при помощи кругов из синтетического алмаза АСП10К, АСП15К, АСП25К-50, АСП30К-50. Глубина резания составляет 0,01…0,02 мм.

Хромовые покрытия обрабатывают чистовым шлифованием с глубиной резания 0,005…0,01 мм и кругами из нормального электрокорунда зернистостью 40…50, твердостью С1…С2.

Число проходов i определяют по формуле

где z – припуск на шлифование (на одну сторону), мм;

t – глубина резания, мм.

В табл. 1 приведены минимальные припуски z на механическую обработку при различных способах восстановления деталей.

Продольную подачу рассчитывают по формуле

где Sд – продольная подача в долях ширины круга на один оборот детали;

В – ширина шлифовального круга, В = 20…60 мм.

Таблица 1. Минимальный припуск на механическую обработку при различных способах восстановления деталей

Автоматическая наплавка под слоем флюса

Наплавка в среде углекислого газа

Электродуговая наплавка в среде аргона

Для деталей, изготовленных из любых материалов: при черновом шлифовании и диаметре до 20 мм, Sд = 0,3…0,5; при диаметре больше 20 мм, Sд = 0,6…0,7, при чистовом шлифовании независимо от ее диаметра Sд = 0,2…0,3. Применительно к чугунным деталям Sд = 0,75…0,85.

Окружная скорость вращения детали составляет: для чернового шлифования Vд = 20…80 м/мин; чистового шлифования Vд = 2…5 м/мин.

Частоту вращения детали можно определить по формуле

n = 1000 Vд / π D, где D – диаметр детали, мм.

Скорость продольного перемещения стола Vст определяют по формуле

где Vст – скорость продольного перемещения стола, м/мин.

Оперативное время рассчитывают по формуле

tоп = tо + tв, где tо – основное время, мин;

tв – вспомогательное время, мин.

Основное время при шлифовании

где L – длина продольного хода стола, мм, при шлифовании на проход

L = l + (0,2…0,4) B, при шлифовании в упор L = l – (0,2…0,4) B; l – длина шлифуемой поверхности, мм;

К – коэффициент точности, при черновом шлифовании К = 1,1; при чистовом – К = 1,4.

Вспомогательное время tв определяют при помощи табл. 2.

Таблица 2 Вспомогательное время при работе на круглошлифовальных станках

2.2 Выбор режимов резания при токарной обработке

Токарную обработку применяют как предварительную и окончательную операции при наплавке в случае, когда припуск на обработку после нанесения покрытия превышает 0,25…0,3 мм. При точении наплавленного слоя твердостью менее HRC 40 используют резцы с пластинками из твердых сплавов Т5К10, Т15К6, более HRC 40 используют резцы с пластинками из твердых сплавов Т14К8, ВК6, ВК8 или сверхтвердого инструментального материала гексанита-Р.

Черновое точение твердосплавного покрытия ПГ-СР2 выполняют резцами с пластинками твердых сплавов ВК6 и ВК3, а чистовое – резцами с пластинками из сверхтвердого инструментального материала гексанита-Р.

При обработке осталенных поверхностей используют пластинки из твердого сплава Т30К4.

Частоту вращения n рассчитывают по формуле (10.1). Глубину резания t при черновом и чистовом точении принимают равной припуску z на механическую обработку.

Скорость резания определяют по формуле

V = С / t х S у T m , где С, х, у и m – коэффициенты;

T – стойкость инструмента, мин.

Значения коэффициента С: для стальных деталей С = 41,7, для деталей из чугуна и медных сплавов С = 24,0.

Значения коэффициентов х и у: при обработке стали х = 0,18 и у = 0,27, при обработке чугуна х = 0,15 и у = 0,30.

Значения коэффициента m выбирают из табл. Б.1. (в конце статьи)

Подачу токарного резца S при черновом точении определяют по табл. Б.2 (в конце статьи)

Стойкость инструмента Т выбирают из табл. Б.4. Вспомогательное время можно определить при помощи табл. Б.5. (в конце статьи)

Значения подачи токарного резца при чистовом точении в зависимости от заданной шероховатости поверхности выбирают из табл. Б.6.

Выбранные значения будут справедливы для всего интервала скоростей резания.

Оперативное время рассчитывают по формуле (2).

Основное время определяют по формуле

где L – расчетная длина обработки в направлении подачи, мм;

i – число проходов.

Расчетную длину обработки в направлении подачи рассчитывают по формуле

L = l + l1 + l 2 + l3, где l – длина обрабатываемой поверхности, мм;

l1 – длина врезания инструмента, которая равна глубине резания t, мм;

l2 – длина подхода и перебега инструмента, l2 = 2…5 мм;

l3 – длина проходов при взятии пробных стружек, l3 = 5…8 мм.

2.3 Выбор режимов фрезерования

Глубину резания t (мм) выбирают в зависимости от припуска на обработку и требований чистоты поверхности. В большинстве случаев при черновом фрезеровании глубина резания составляет 2, 5, 8 мм, а при чистовом – 0,5…5 мм. При черновом фрезеровании весь припуск рекомендуется снимать за 1 проход.

В случае фрезерования шлицов на цилиндрических поверхностях глубину резания t определяют по формуле

где dн – начальный диаметр обрабатываемой поверхности, мм;

dв – внутренний диаметр шлиц, мм.

Расчетную длину обработки L с учетом вида фрезерных работ (фрезерование поверхностей, шпоночных пазов, шлицов и т. п.) рассчитывают по формуле

где l – длина обрабатываемой поверхности по чертежу детали, мм;

l1 – величина врезания фрезы, зависящая от типа фрезы, мм;

l2 – величина выхода фрезы, принимается l2 = 2…5 мм. Величину врезания фрезы l1 определяют по формуле

где D – диаметр фрезы, мм.

По таблицам Б.6…Б.10 выбирают значения подачи фрезы S0 (мм/об) и скорость резания VP (м/мин).

Расчетную частоту вращения шпинделя nР (мин -1 ) рассчитывают по зависимости

По паспорту станка принимают фактическую частоту вращения шпинделя nФ, наиболее близкую по значению к рассчитанной.

Расчетную минутную подачу фрезы Sм расч (мм/мин) определяют по формуле

По паспорту станка принимают фактическую минутную подачу Sм, наиболее близкую по значению к расчетной подаче.

Затем определяют фактическую скорость резания Vр Ф (м/мин) по зависимости

Основное время То (мин) на фрезерование рассчитывают по формуле

При фрезеровании сегментных шпоночных канавок, основное время рассчитывают по формуле

Sм верт – вертикальная минутная подача, мм/мин. Вспомогательное время Тв определяют по формуле

где Тву – вспомогательное время на установку и снятие детали зависит от способа установки и крепления (табл. Б.11) (в конце статьи), мин;

Твп – вспомогательное время на проход (табл. Б.12), мин;

Тви – вспомогательное время на измерения зависит от способа измерения (назначается при наличии перехода измерений и определяется по приложению Б), мин.

Дополнительное время Тдоп определяется в процентном отношении от оперативного времени по формуле

где К – процент дополнительного времени (для фрезерных работ К =7 %).

Штучное время Тшт (мин) определяют как сумму основного, вспомогательного и дополнительного времени

Подготовительно-заключительное время Тпз устанавливается на партию деталей, зависит от вида обработки, способа установки детали и определяется по таблице Б.12.

3. Электрохимические методы обработки деталей

К электрохимическим методам обработки относятся электроконтактная (анодно-механическая) черновая обработка, электрохимическое шлифование и доводка (полирование).

Электроконтактная черновая обработка основана на совместном воздействии электрических, тепловых и механических факторов на обрабатываемую заготовку. Инструментом является вращающийся дисковый стальной электрод, соединенный с отрицательным полюсом источника постоянного тока. Деталь присоединена к положительному полюсу. В зону контакта инструмента и детали подается электролит (эмульсия).

Зона контакта дискового электрода и детали имеет повышенное сопротивление для электрического тока. Поэтому ток, проходящий через эту зону, разогревает, размягчает и даже плавит металл. Для предотвращения плавления, электрод вращается с большой окружной скоростью (15…25м/с). Электроконтактная обработка может применяться при резке металла, а также поверхностной черновой обработке наплавленных слоев.

Обработку ведут по следующему режиму: напряжение на электродах 2…3 В, сила тока короткого замыкания 300…600 А, сила рабочего тока 100…200 А, расчетная плотность тока 5…30 А/мм 2 , давление 60…80 кПа, интенсивность съема металла 1000…10000 мм 3 /мин.

Способ применяют для черновой обработки наплавленных поверхностей со значительными припусками на обработку (наплавка под слоем флюса, индукционная и литейная наплавка и др.).

Электрохимическое шлифование и доводка (полирование) служат для обработки деталей, восстановленных твердосплавными покрытиями.

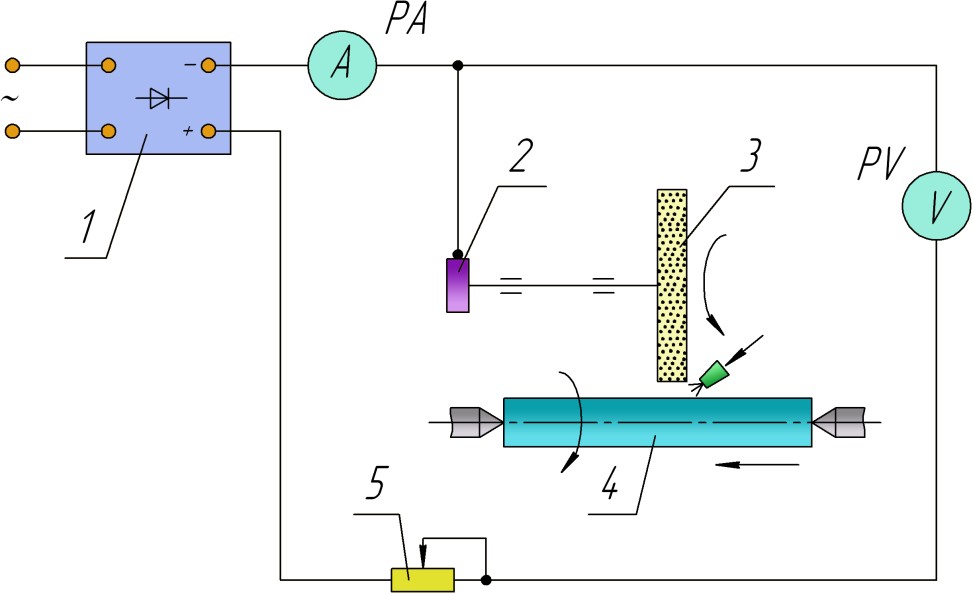

Токопроводящий абразивный круг соединен с отрицательным полюсом источника 7 (рис. 2) постоянного тока через скользящий контакт 2. Обрабатываемая заготовка 4 является анодом. Резистором 5 изменяют силу тока в цепи. В зону обработки подают электролит (раствор жидкого стекла, раствор хлорида натрия и карбонада натрия с антикоррозионной добавкой нитрата натрия). Абразивный круг 3 и деталь вращаются, кроме того деталь перемещается в продольном направлении. В ходе процесса происходит анодное растворение металла поверхности детали и абразивное резание. При этом основной съем металла происходит за счет анодного растворения. Для шлифования используют абразивные круги М5-5 и М5-4 на алюминиевой связке. Детали обрабатывают в два прохода (шлифованием и доводкой), которые отличаются режимами.

Рис. 2. Схема электрохимического шлифования

Режим шлифования: напряжение 20…30 В, плотность тока 20…30 А/см 2 ; давление круга 15…20 МПа.

Режим доводки: рабочее напряжение 5…15 В; плотность тока 3…5 А/см 2 ; давление круга 20…25 МПа. Окружная скорость круга при шлифовании и доводке одинакова и составляет 15…18 м/с.

Дальнейшее развитие получает электрохимическое шлифование с применением алмазных токопроводящих кругов. Отличие заключаются в использовании более высокой плотности тока (до 200 А/см 2 ) и низкого напряжения (6…10 В). Применяют круги на связке МВ1, МО13Э и алмазах АСР и АСВ зернистостью 125/100 или 160/125 100 %-й концентрации. Окружная скорость круга составляет 20…25 м/с.

Производительность съема металла при электрохимическом шлифовании твердосплавных покрытий по сравнению с механическим шлифованием увеличивается более чем в 4 раза. После доводки поверхность изделия достигают 10 класса шероховатости.

Таблица Б.1 Значения коэффициента m в зависимости от вида материала детали, типа резца и условий обработки

Рис. 2. Методы обработки наплавленных поверхностей различной твердости

Обработка деталей, отнесенных к группе 1, наименее сложна и осуществляется общеизвестными способами механической обработки.

Обработка деталей групп 2 и 3 затруднительна вследствие необходимости снимать слой высокой твердости, неоднородный по химическому и структурному составу, характеризующийся высокой макронеровностью.

Особенности строения высокотвердых наплавленных поверхностей существенно отличают процесс их обработки от процесса обработки закаленных стальных поверхностей с постоянным припуском на обработку. Наличие в наплавленном слое неметаллических включений способствует быстрому истиранию инструмента при механической обработке, а значительная макронеровность поверхности и имеющиеся в слое трещины и раковины вызывают выкрашивание инструмента вследствие ударных нагрузок.

Электрофизические (плазменно-механическая, механическая с ультразвуком, электроискровая, магнитно-абразивная и др.) и электрохимические (анодно-механическая, электрохимическое полирование и др.) методы в достаточной мере оправдывают себя при обработке труднообрабатываемых восстанавливаемых деталей сложной конфигурации, громоздких размеров и т. п., так как обладают определенными достоинствами, такими как возможность обработки деталей сложной формы при пониженном силовом воздействии инструмента на деталь, возможность получения высокой точности обработки и малой шероховатости поверхности, использование электрической энергии с высоким КПД и др. Однако им присущи и следующие недостатки, имеющие существенное значение при внедрении этих методов на ремонтных предприятиях:

- необходимость использования дорогостоящего оборудования;

- коррозионное воздействие электролитов на металлические части станков;

- необходимость дополнительного переоборудования обычных станков для механической обработки;

- дополнительное потребление электрической энергии;

- токсическое воздействие паров электролита на организм человека.

Наибольшее распространение при обработке наплавленных поверхностей получило абразивное шлифование, несмотря на присущие ему недостатки. Применение абразивного шлифования для обработки высокотвердых наплавленных поверхностей ограничивается из-за значительного удельного износа абразивных кругов, достигающего 100 % и более от объема снятого металла. С увеличением твердости круга удельный износ уменьшается, однако при этом увеличивается радиальная сила, что приводит к появлению на поверхности микротрещин на глубину до 0,6 мм при шлифовании на режимах с повышенными параметрами, в деформированном поверхностном слое в результате термического воздействия увеличиваются остаточные направления растяжения.

При обработке наплавленных слоев точением даже невысокой твердости износ инструмента более интенсивен по сравнению с износом при обработке сталей и чугунов. Увеличение износа инструмента объясняется наличием в наплавленном слое значительного количества нитридов, окислов железа, шлаков, пор и трещин, что приводит к увеличению как абразивного, так и других видов износа. Для обработки поверхностей, наплавленных вибродуговым способом, целесообразна двухстадийная обработка. При первом проходе снимается корка наплавленного металла резцами с напайками из твердого сплава типа ВК8, после чего обработку целесообразно осуществлять минералокерамическими резцами, например, из сплава ЦМ-332. Превалирующим при обработке наплавленного слоя является абразивно-механический износ, что обосновывает целесообразность применения минералокерамического инструмента. Однако в связи с тем, что наплавленный металл обладает пористостью, трещиноватостью и наличием инородных включений по глубине слоя, использование минералокерамических резцов даже на чистовом проходе связано с усиленным выкрашиванием режущей части из-за низкой ударной вязкости минералокерамики.

Для точения наплавленного слоя высокой твердости геометрические параметры режущей части резцов следует назначать исходя из особенностей физико-механических свойств слоя. Геометрия резцов для точения наплавленного слоя должна обеспечить:

- возможно большую механическую прочность режущих кромок в условиях работы с переменной силой резания;

- хороший отвод тепла из зоны резания;

- уменьшение давления на задние грани.

В соответствии с этим геометрические параметры резцов для точения наплавленного слоя твердостью HRC 40–58 имеют следующие значения: передний угол γ = –5. 11°; главный задний α = 5. 12°; главный угол в плане φ = 25. 90°; вспомогательный угол в плане φ1 = 14…45°; угол наклона главной режущей кромки λ = 0…13°; радиус при вершине r = 0,5–1,0 мм.

Такие геометрические параметры предлагаются при использовании резцов из твердых сплавов (ВК6М, ВК8, T15K6, Т15К10, Т30К4) для точения высокотвердых наплавленных поверхностей при следующих режимах резания: V = 20–70 м/мин; S = 0,10–0,30 мм/об; t = 0,2–1,0 мм. При обработке наплавленного слоя точением твердосплавными резцами можно достичь только шероховатости поверхности Ra = 1,6–3,2 мкм и обеспечить точность размера не выше 8–9 квалитетов. Поэтому с целью достижения меньшей шероховатости (Ra = 0,2–0,40 мкм) и большей точности размеров восстанавливаемой детали (5–6 квалитетов), чаще всего применяют после токарной обработки абразивное шлифование.

В связи с освоением сверхтвердых режущих материалов, таких как эльбор-Р, гексанит-Р и др., обладающих повышенными твердостью и термостойкостью, а также химической инертностью к углероду, представляет существенный интерес использование резцов из сверхтвердых материалов для тонкого обтачивания наплавленных поверхностей вместо операции шлифования.

Обработка деталей после наплавки

Механическая обработка детали после восстановления производится для предания детали правильной геометрической формы , снятия дефектного слоя .

Режим обработки наплавленной поверхности шлицов по наружному диаметру .

Для чистовой обработки наплавленных поверхностей используется шлифование .

Обработка осуществляется шлифовальным кругом из электрокорунда белого повышенного качества 39 А ,зернистостью 24-40 , твердостью СМ2-1С с керамической вязкостью .

Режим шлифования поверхности шлицов по наружному диаметру .

Предварительное шлифование для обрабатываемого материала Нл-65Г , твердости более 45 HRC , скорость съема материала 10000 мм мин , при окончательном 1000 мм мин , скорость вращения круга 25 м/сек , скорость вращения детали при предварительном шлифовании 15-20 мм/мин , при окончательном 20-25 мм/мин , минутная подача не превышает 0,15 мм/мин.

Шлифование шлицев производится в том же режиме , что и после токарной обработки .

Шлифование осуществляется на шлифовальном станке с применением соответствующих специальных шлифовальных кругов .

5.5 Обработка деталей после гальванического наращивания

Механическая обработка деталей ,восстанавливаемых твердым железом , представляет определенные трудоемкости обусловленные высокой твердостью , достигающей 5500-6500 МП

Металлическую обработку твердых железных покрытий выполняют на шлифовальных станках .

Особенности физико-механических свойств железных покрытий определяет характер стружкообразования , шероховатость обработанных поверхностей и износ режущего инструмента .

Наибольшие припуски на механическую обработку , требуемые при обработке деталей электролитическим железом , вызывают необходимость применения в процессе обработки небольшой глубины резания t=01,15-0,20 мм и подачи 0,15-0,20 мм/об .

Для обработки шлифования твердого электролитического железа характерно работа образивных кругов с притуплением . Возрастает окружность граней у зерен .Наиболее рациональным образивным кругом является круг 33А40СМ2К .

При шлифовании целесообразно применять продольную подачу , не выше 0,012 мм , чтобы не ухудшить качество поверхностного слоя электролитического железа .

В качестве охлаждающей жидкости при шлифовании твердого железа целесообразно применить 1%-й раствор воды , который наибольшим образом понижает температуру в зоне резания .

6.Ремонт карданной передачи

Современная технология ремонта предусматривает замену ключевых компонентов карданной передачи. Ассортимент предлагаемых сегодня на рынке комплектующих позволяет не только восстановить, но и изготовить любой вариант карданного вала на заказ по предоставленному чертежу. Как выяснилось, на складе крупных компании хранится несколько сотен позиций оригинальных комплектующих ведущих мировых производителей (Klein, Spicer, GWB). Примечательно что в этой сфере присутствуют последние технические инновации, например, скользящие поверхности шлицевых соединений имеют антифрикционное рильсановое покрытие.

Сейчас, пожалуй, уже никто не возьмется за восстановление старых шеек крестовин или наплавку шлицов компенсатора длины. Сделают по-другому: изношенную часть аккуратно демонтируют и на ее место установят заводскую деталь. К примеру, взамен дефектной вилки приварят новую, аналогичным образом поступят и с изношенной шлицевой частью. Технология тщательно отработана. Сначала вал зажимают в патроне токарного станка и аккуратно стачивают заводской сварной шов, затем впрессовывают шлицевой конец из трубы, а установленную на освободившееся место новую деталь фиксируют полуавтоматической сваркой. Одним из самых дорогих ремонтов считается замена карданной трубы тягача Scania R. Стоимость такой работы (без учета запасных частей) может достигать 17 тыс. руб.

Любой ремонт карданной передачи завершается балансировкой. Наличие оборудования для выполнения этих операций и определяет статус предприятия и конечный итог выполненных работ. Уравновешивается карданная передача в сборе. Для этого в составе оборудования имеется комплект универсальных адаптеров, позволяющий произвести имитацию крепления карданного вала в автомобиле. К примеру, немецкие станки Schenck и Hofmann позволяют произвести динамическую балансировку карданных валов длиной до 4000 мм в диапазоне рабочих частот от 100 до 6000 мин-1. Устраняют дисбаланс путем фиксации на трубе балансировочных пластин, установкой прокладок под стопорные крышки подшипников, а в некоторых случаях, скажем, когда вал слишком короткий, — снятием металла с технологических приливов на фланцах. Нельзя обойти стороной еще одну оригинальную услугу — вибродиагностику компонентов трансмиссии непосредственно на автомобиле. Такую работу недавно добавила в свой официальный перечень одна из крупных столичных компаний, специализирующаяся на изготовлении и ремонте карданных передач. Функциональные возможности переносного прибора Schenck Vibroport 41 позволяют не только измерить суммарную вибрацию, но и разложить ее по составляющим частотам, представив полученные данные в цифровом либо графическом виде. Правда, как нам пояснили, пользуются этим методом достаточно редко, надо понимать, берегут для особо сложных случаев. В повседневной работе опытные ремонтники все же предпочитают диагностировать снятые валы на стационарных стендах.

В качестве резюме возьмем на себя смелость предположить, что в ближайшей перспективе развитие подобных услуг продолжится. Пример тому — европейские страны, в которых обширная сеть независимых сервисных центров прочно заняла определенную нишу. В результате эксплуатационник имеет возможность выбора. Требуется новый карданный вал или вполне разумным будет восстановление старого — на рынке есть соответствующие предложения

Последующая обработка и контроль качества изделий

Износостойкой наплавке нередко подвергают детали из подкаливающихся средне- и высокоуглеродистых сталей. В таких случаях охлаждение на воздухе после наплавки может стать причиной растрескивания и отрыва наплавленного слоя. Для предотвращения этих нежелательных явлений необходимо принимать меры по снижению скорости охлаждения металла путем газопламенного нагрева наплавленного участка.

С целью получения необходимых свойств наплавленного металла, снижения твердости под последующую механическую обработку, уменьшения остаточных напряжений после наплавки часто проводится термическая обработка наплавленных деталей. Конкретные режимы термической обработки определяются составом наплавленного металла.

При наплавке сосудов высокого давления или иных изделий из низколегированной стали, склонной к образованию трещин замедленного разрушения, в период после окончания наплавки до начала термообработки (отпуска) температуру наплавленного изделия необходимо поддерживать на уровне ~300 °С.

Обработка для снятия напряжений.Под влиянием термического цикла наплавки в изделиях могут возникать остаточные напряжения, вызывающие образование трещин как в основном, так и в наплавленном металле и создающие угрозу разрушения конструкций в целом. В таких случаях после наплавки необходима обработка, обеспечивающая релаксацию остаточных напряжений.

Наиболее распространенными видами такой обработки являются отпуск для снятия напряжений, механическая релаксация напряжений и проковка.

Механическая релаксация напряжений состоит в том, что на конструктивный элемент, содержащий внутренние остаточные напряжения, действует постоянная нагрузка, после снятия которой происходит релаксация напряжений. Способ механической релаксации не используется для крупных конструктивных элементов и наплавленных изделий с недостаточной пластичностью.

Проковка – деформация поверхностного слоя наплавленного металла специальным молотком (проковка) с целью релаксации в нем напряжений. Этот способ используют для снятия внутренних напряжений и предотвращения образования трещин в наплавленном металле, например, высокомарганцовистой аустенитной стали.

Механическая обработка.Наплавленные изделия во многих случаях подвергают последующей механической обработке под заданные чистовые размеры. Механическая обработка сопровождается освобождением остаточных напряжений в наплавленном металле и, как следствие, деформацией изделия. Поэтому изделия, которые после наплавки требуют механической обработки, следует подвергать термообработке для снятия напряжений.

Изделия с наплавками из твердых сплавов, механическая обработка которых технологически затруднена, подвергают смягчающей термообработке, а после механической обработки их наплавленный металл зачастую вновь подвергают термообработке для получения заданной твердости.

Контроль качества наплавки.Применяются следующие методы неразрушающего контроля:

– визуальный контроль для определения качества формирования наплавленного металла, наличия трещин, отколов, свищей и других дефектов, выходящих на поверхность наплавленного металла;

– люминесцентный или цветной контроль с целью выявления дефектов, выходящих на поверхность наплавленного металла, но не выявляемых визуально;

– магнитный контроль для выявления дефектов на поверхности и на небольшой глубине под поверхностью наплавленного металла;

– ультразвуковой контроль, гамма- и рентгенодефектоскопия для выявления дефектов в наплавленном слое и на границе сплавления.

Как правило, разрушающим методам контроля подвергают образцы-свидетели, которые наплавляют и одновременно подвергают термообработке со штатными изделиями. К этой группе методов контроля можно отнести:

– контроль химического состава наплавленного металла;

– механические испытания и контроль твердости наплавленного металла (предел прочности, предел текучести, относительное удлинение и сужение, ударную вязкость, прочность сцепления основного и наплавленного металла на срез и отрыв);

Читайте также: