Токарный станок по дереву из сверлильного станка по металлу

Обновлено: 14.05.2024

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

Друзья, хочу поделиться с вами опытом изготовления своего небольшого токарного станка.

Первый опыт был не удачен, хотел сделать на основе токарного станка по дереву. Ну сразу скажу, такие затеи обречены на провал изначально. Говорили мне умные люди, не послушал, месяц конечно не зря прошёл, хоть дошло через руки.

И ещё, поперечная подача и малая на валах и втулках, себя показала с худшей стороны. Очень большие люфты, и потом всё в сумме даёт плохое качество на работу станка.

Всё получилось очень слабое. Только для дерева. Вот потом подсказали, что в моём случае делать всё более жёстко и крепко, на рельсах.

Первый выриант был закрыт.

Была рельса, разрезал пополам по 110 см. Установил на два лонжерона 120-х. На рельсы приварил угольник 63-й. Выровнял при помощи стекла. Потом начал делать суппорт И направляющие - ласточкин хвост, как на токарных станках. Только делал по своему исходя из материала. Угол обрезал болгаркой и точил на напильнике 4 дня. писец. И потом чтоб всё собрать Понадобились строго вертикальные отверстия и много. Пришлось делать сверлильный станок.

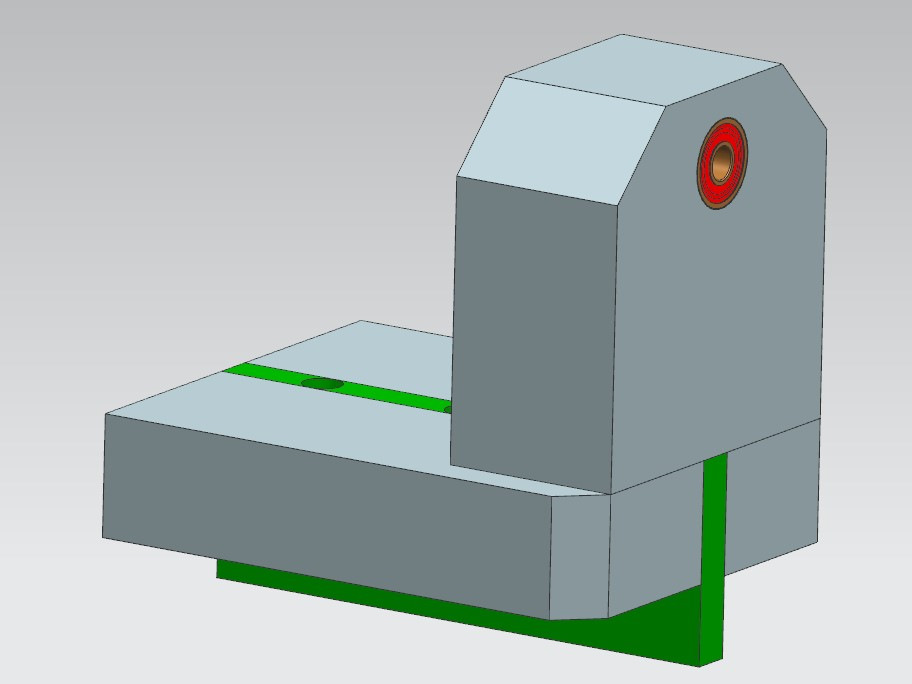

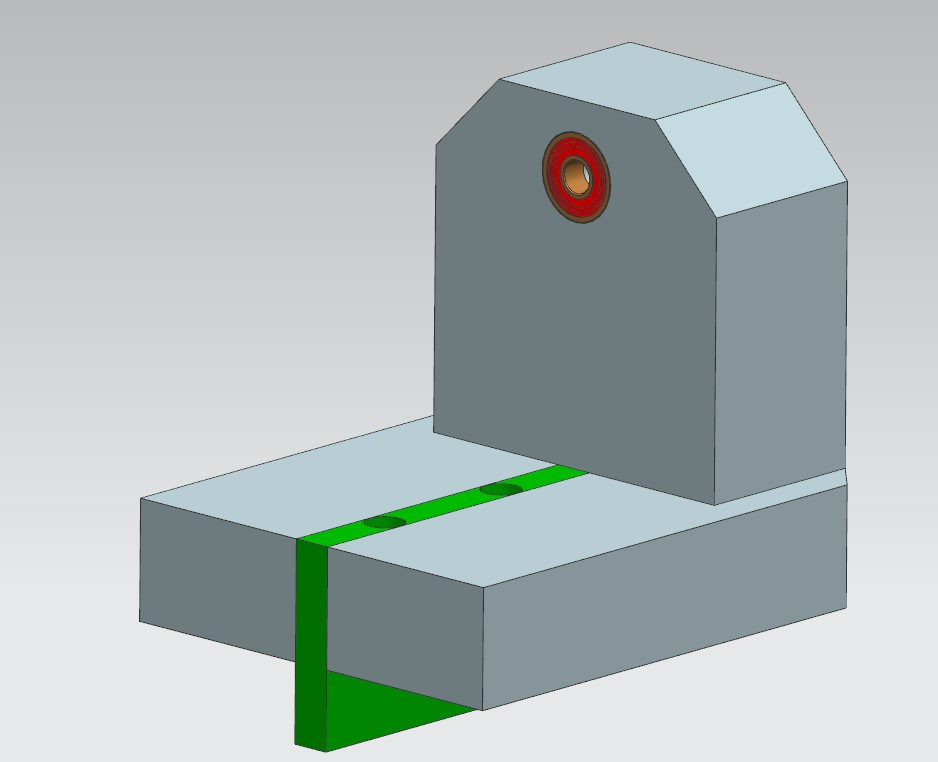

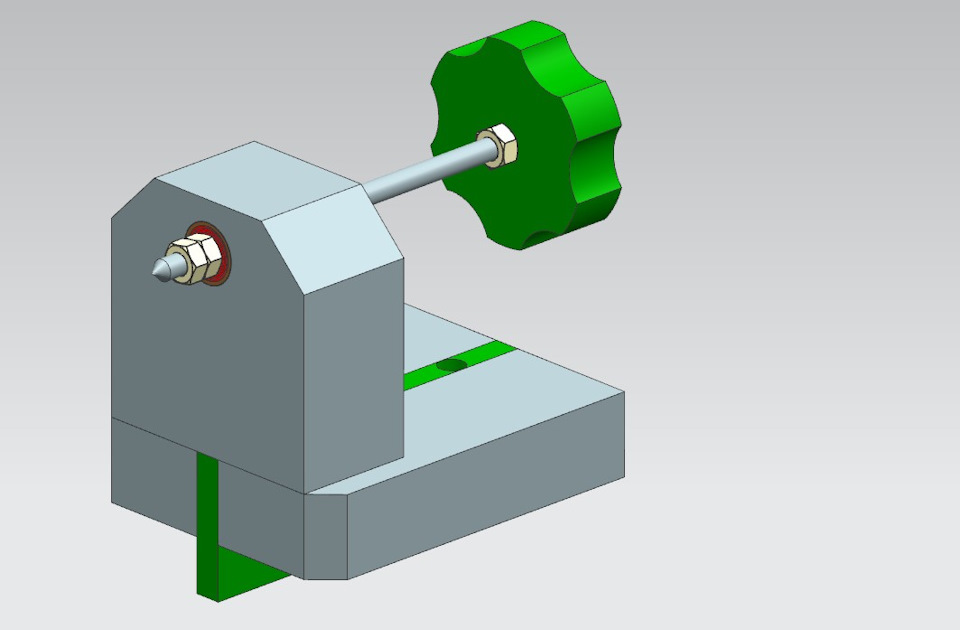

По случаю попался вот такой "поросёнок", на заднюю бабку, подшипники 310 пришлось поменять. Внутри труба толстостенная. d наружный 48 мм, внутренний 35 мм.

Сборка пошла дальше. Вот такое перемещение суппорта, с низу поджим угольником 73-м. и двумя болтами. Малую подачу делал точить конуса Морзе.

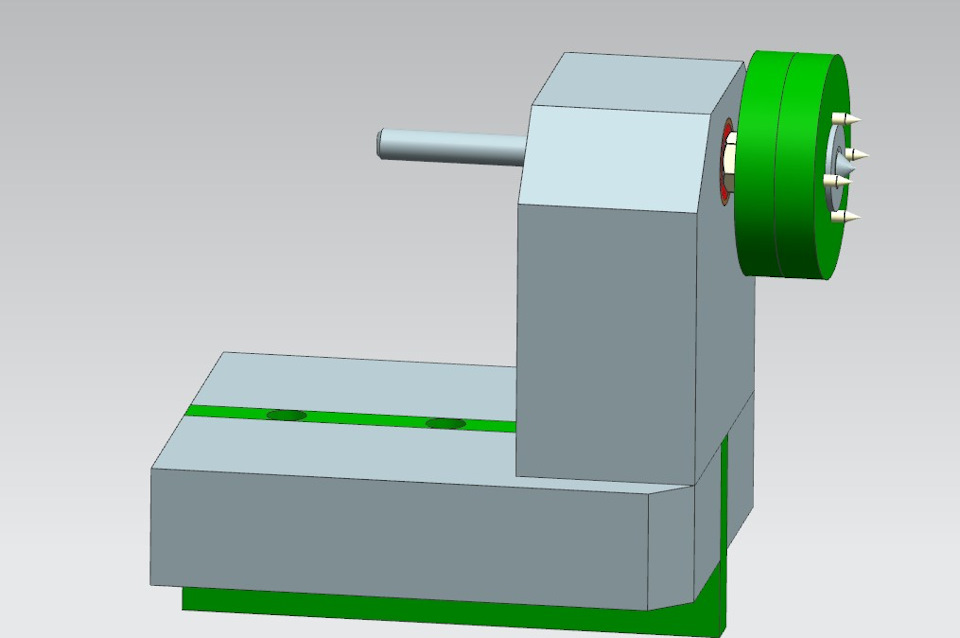

В общем собрал заднюю бабку. В трубу пока вставил вал со шкивом. пока. И занялся план шайбой, из листа 20 мм.

теперь дело в стало за заднюю бабку. Приобрёл цилиндр жатки комбайна. Вот из него и делал. Выточил конус Морзе. Собрал бабку и сделал крепление, удерживающий зажим тоже угольником. Потом выточил конус на патрон. Ну вот пока так. продолжение будет.

Так как малая продольная подача убирается, убрал, для уменьшения лишних зазоров при резании. Режет дюймовую трубу, хоть ест немного дребезжание, но режет. Обороты надо бы уменьшить. Сейча с обороты в пределах 700 - 600. Хочу поставить Кпп Ваза -01.

Дальше прикупил побольше патрон сверлильный на 16 внутренний зажим. Патроны думаю должны быть разные. Под него конус выточил..

решил выставить переднюю бабку по индикатору, спасибо Николаю, поспособствовал, выручил индикатором. Вставил шток от амортизатора, по нему и выводил. Долго биение устранял на конце штока. Вообщем вывел, биение по вертикали - 0,04 мм, по горизонтали 0,01 мм. Купил такой приборчик, старый что то подводить стал.

Резцедержатель переделал, и резцы не стали подходить по высоте, отфрезеровал в станке. Да , чуть не забыл, проточил кулачки, как посоветовали, а то зажим детали был такой. Растачивал по 0.01 ммна расслабленных кулачках.Получилось. Зажимал трубу дюймовую 40 см, на конце биение 0,4. Может так попал с зажимом. но думаю для коротких деталек нормально.

Позже покажу как дополнительно суппотр крепил к станине.\\\\

Молодец, круто. Вопрос другой - эти все усилия сопоставимы с тем, что новый нормальный станок стоит 10 тыс руб?

Внутри труба толстостенная. d наружный 48 мм, внутренний 35 мм.

Алексей добрый день в вашей хате! От чего такая труба?, давно лазяю по металоприёмках ищу что то на подобии на вал шпинделя. Ставить сплошной вал очень не хотелось бы.

Молодец, круто. Вопрос другой - эти все усилия сопоставимы с тем, что новый нормальный станок стоит 10 тыс руб?

У нас на ОЛХ 1$ в среднем.

Токарный станок по дереву своими руками

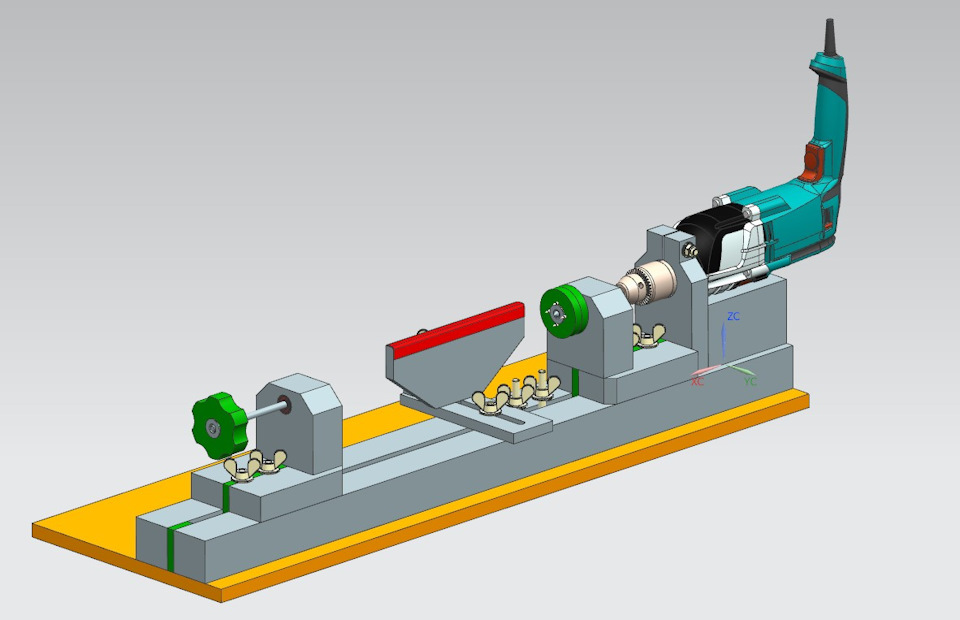

Приветствую автолюбителей – гаражных самоделкиных. Предлагаю ознакомится с моей версией изготовления токарного станка по дереву с приводом от дрели. Надеюсь, кого-то воодушевит мой проект на создание своего станка. Конструкция получилась надежной, жесткой и безопасной – работать на таком самодельном станке не страшно (по крайней мере мне, возможно самоделкины с драйва меня переубедят, но это не точно).

В качестве «привода» использовал дрель Зубр:

Для начала я смоделировал будущую поделку в 3D, и только потом приступил к изготовлению.

Сложно описать весь процесс в одной статье, потому пройдемся по основным узлам.

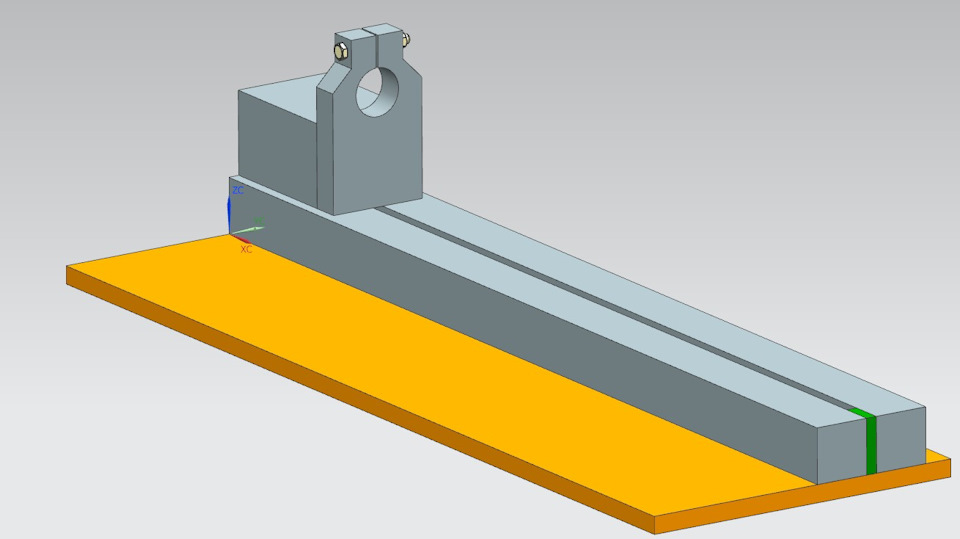

Основание

Основание я изготовил из листа ДСП с двумя направляющими из бруса 50х50.

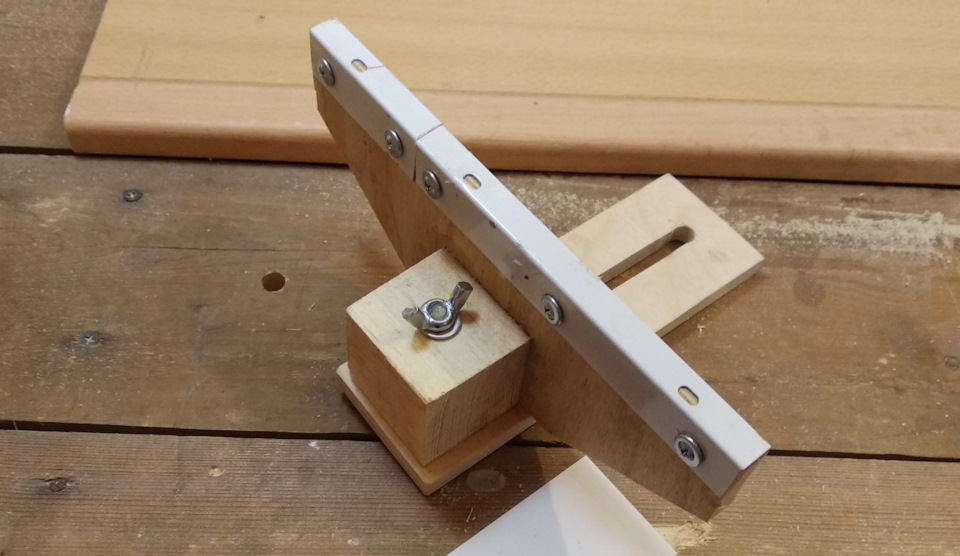

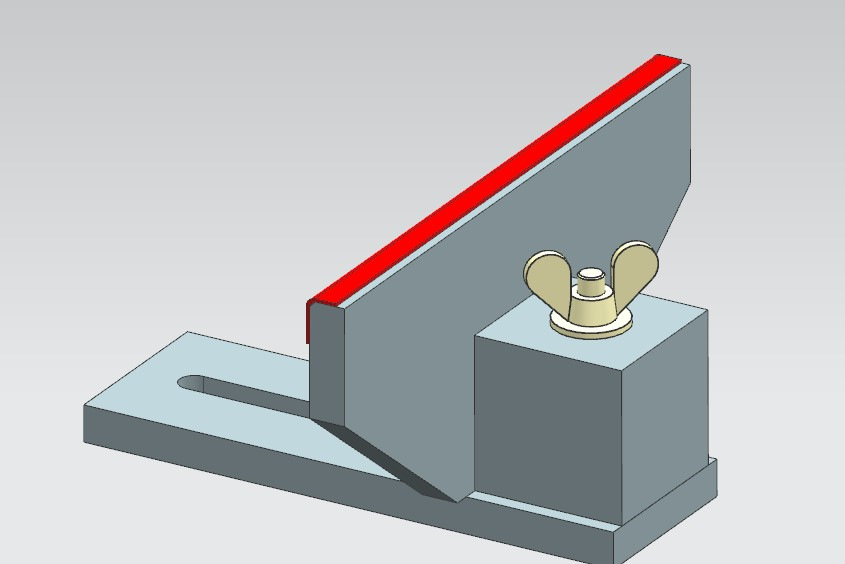

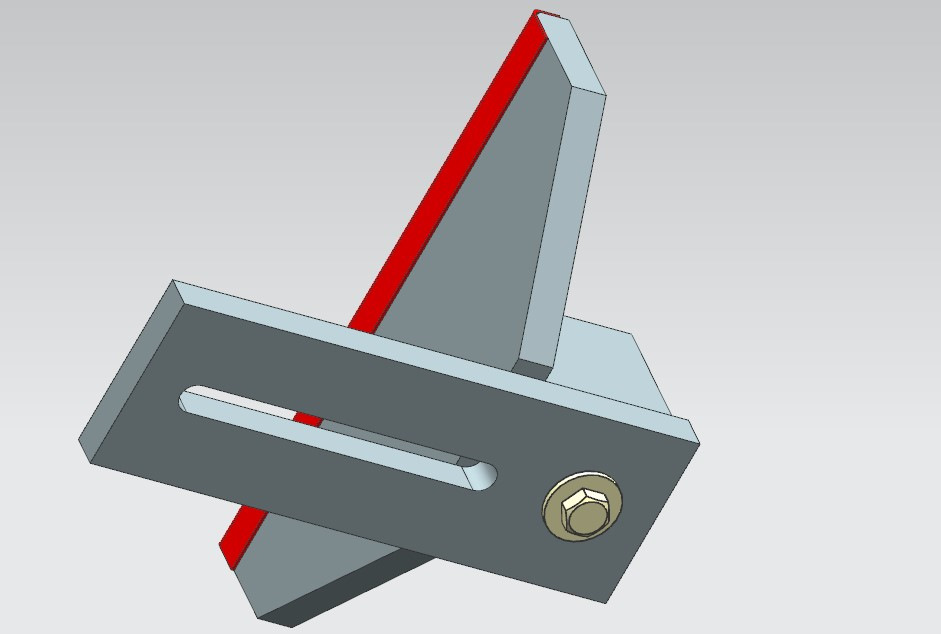

Зажим для дрели вырезал из доски (лиственница) с болтом М8 и барашковой гайкой.

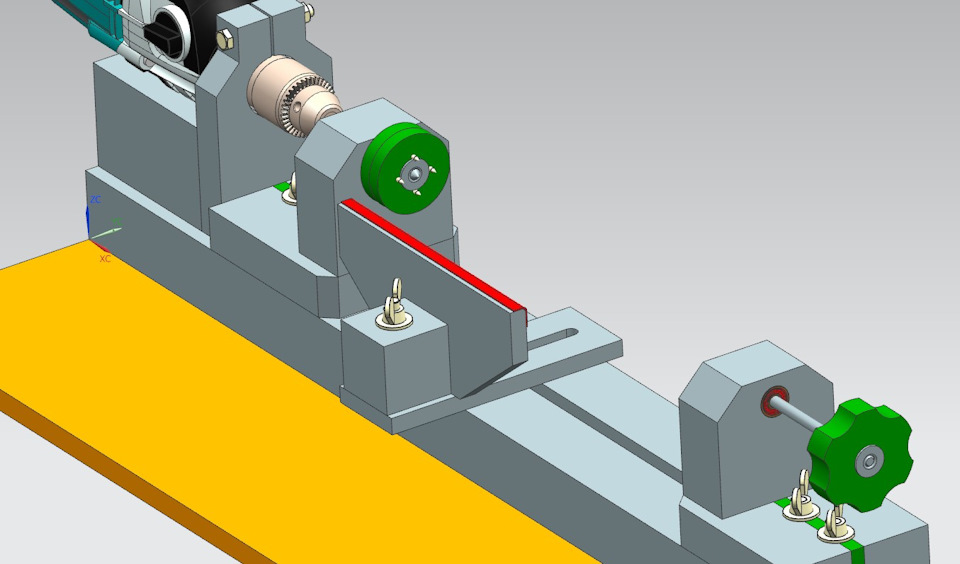

Передняя бабка

Изготовлена из фанеры 10 мм, брусков 30х50 и 45х90 мм.

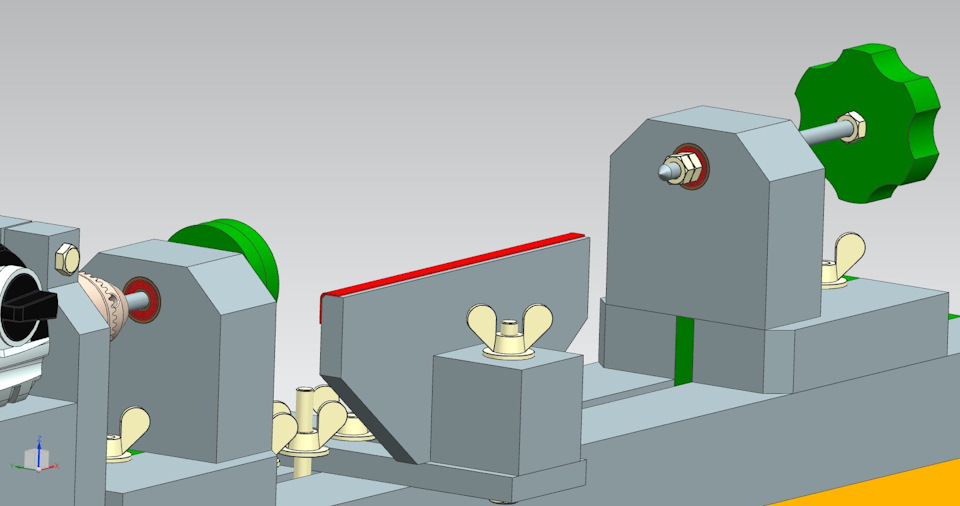

Задняя бабка

Конструктивно сделана аналогично передней

Подручник также сделан из фанеры толщиной 10 мм и бруска 50х50 мм с накладкой из металлического уголка (уголок даже не знаю от чего – валялись в гараже до лучших времен и их славный час, как мы видим, настал).

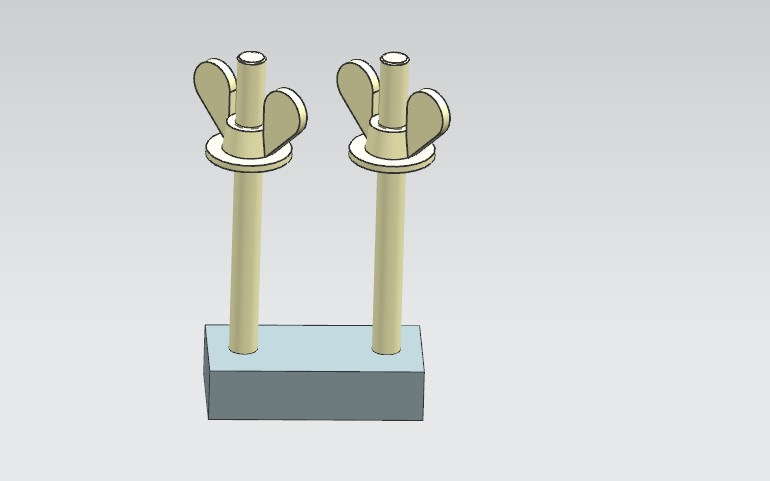

Закрепляются подвижные части при помощи вот таких самодельных винтов

Процесс изготовления и готовый токарный станок в работе, а также первую выточенную деталь вы можете увидеть на видео:

Чертежей нет, но я выложил 3D модель на известный ресурс GrabCAD – вы можете сказать её совершенно бесплатно — без регистрации и смс.

Метки: sam_столяр, sam_инструмент, sam_кулибин, токарный станок

Комментарии 68

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

я такой же делаю

подскажите: задняя бабка должна вращаться вместе с заготовкой (будет же дерево гореть)? если да — то как это сделать?

Сделал чертеж — скачать PDF с размерами можно тут — mazaydiy.com/plans/lathe-plans.pdf

Конструкция задней бабки немного отличается в чертеже и видео — на чертеже как раз вращающийся центр, а на видео стационарный. Если бы я сейчас делал такой станок, то я бы сделал стационарный вообще без подшипников в задней бабки — только 2 гайки, так жестче. А капелька масла на заготовку решает все проблемы с "горящей" древесиной

спасибо!а то я уже сварил 2 гайки под болт с резьбой на 20 и теперь думаю как переделывать!

кстати, что если вместо всей передней бабки взять обычно перьевое сверло?как думаете надежно будет крутить?

Если вы его просто хотите вставить в дрель без подшипников, то не выйдет — сверло слишком длинное. Если обрезать, то можно попробовать, но имейте ввиду, что тогда всю нагрузку от сил резания будет брать на себя патрон дрели, а не подшипники. Можно теоретически сверло продеть через подшипники + я бы тогда укоротил само перо — перьевые сверла не отличаются стойкостью к изгибу

Д.день) а нет возможности пересохранить модель в формате stl, либо obj, либо svg?

всем привет, никому не интересен станок деревообрабатывающий Metabo swift 260

ЧПУ нет — не кошерно)))

Красиво и правильно сделано, не хватает только защиты. Но я бы лучше купил советский станок для школьников. Цены на авито в районе 3-6 тыс. Зато из металла. Школьные СТД-120М. Новый СТД-450 стоит в районе 8 тыс.

Приветствую вас! Работа слов нет! Классная! Судя по тому что вы професионально работаете с деревом мой вопрос будет к стати, подскажите чем лучше клеить фанеру, чтобы хорошо держалось?Буду очень признателен за ответ!

Titebond — дорого-богато, но надежней непридумаешь

Если площадь большая, то ПВА тоже будет держать отлично

Я извиняюсь за назойливость но titebond видов немеренно, каким вы пользуетесь? Мне поверхности 4см в ширину и 80см в длинну в пакет собрать надо физическое воздействие на деталь по плоскости не вребро.

Я не так много клею и не считаю себя специалистом. В вашем случае я думаю вам подойдет любой столярный клей, главное место склейки прижать посильнее

Очень шумный и много лишнего. Могли бы сделать в разы проще. Такой, каким я пользуюсь уже 12 лет!

Интересная идея, проще действительно трудно придумать

Тоже делал себе токарный…ПРавда из металла и отдельным движком, реверс, все дела. И уже несколько лет стоит, пару ручек вырезал. Нафига он мне нужен? Выкинуть жалко, а место занимает. Что Вы делаете на токарном?

Прикольно. Но вряд ли дрель предназначена для длительной работы

+1, надо что-то другое бы подобрать.

кнопка с фиксацией подразумевает, что палец развалится раньше, чем дрель)

Заметил Ваш сверлильный станок. Есть обзор по нему?

Есть —

)))) В далёком 1998 годе, отделывали мы коттедж и была в нём лестница деревянная с балясинами с осины .Заказчик не расчитал их число и не хватало трёх… заказывать было поздно, контора сдулась.а заготовки для них были .

Скамейка деревянная как станина, дрель советская мощная установлена, суппорт сделан, кнопку вкл-выкл шоб под ногой лежала и работала только при нажатии на неё, ну и планка, упор для стамески .стамески китайские, длинные, разной ширины .и всё !

брус окультуриваешь, топором углы стёсываешь, по шаблону форму намечаешь и вперёд ! ))) день -балясина, вырезанная и шкуркой отполирована )))

Подробная инструкция по изготовлению токарного станка по дереву из дрели

Токарный станок — что это такое, и возможно ли его сделать собственноручно

Это приспособление позволяет делать в домашних условиях разные изделия и заготовки — палочки, бочонки, цилиндры. Они могут применяться в ремонте или строительстве. Нередко такие элементы применяют для создания декоративных изделий. Также они могут использоваться в моделировании.

Приобретение крупного токарного станка нужно не всегда. Он имеет высокую цену и крупные размеры. Изготовление токарного станка по дереву своими руками из дрели отличается простотой и доступностью.

Принцип действия такого устройства прост. Для начала заготовку пропилом устанавливают в патрон передней бабки. При этом задняя бабка фиксирует изделие по длине. Затем нужно установить подручник, включить дрель и приступить к вытачиванию детали.

Составные компоненты домашнего токарника

По конструктивному устройству домашний станок мало чем отличается от производственного стационарного оборудования.

К общим составляющим узлам любого станочного оборудования, связанного с токарной обработкой древесины относятся:

- Станина – это неподвижная опорная платформа, на которой крепится вся конструкция. Заводские стационарные станки оборудуются неподвижной металлической опорой. В самодельных мини — станках в качестве станины можно использовать прочные деревянные балки, соединенные между собой брусом. Станина «отвечает» за устойчивость всего токарного оборудования.

- Бабка, размещаемая на опоре токарного станка. Основное предназначение этого узла состоит в точном поддержании и перемещении обрабатываемой деревянной заготовки по отношению к сверлу электродрели. В зависимости от расположения на станочном оборудовании и функционального назначения этот узел подразделяется на переднюю бабку, отвечающую за точность вращательного движения и заднюю бабку, основное назначение которой заключается в создании упорной части станка.

- Электродвигатель для создания вращательного момента обрабатываемой детали. Фабричные стационарные модели оборудуются трехфазными электроприводами, работающими от напряжения 380 Вт и частотой вращения электромотора 1500 об/мин. В домашнем варианте достаточно электродвигателя мощностью от 200 до 400 Вт.

Задняя и передняя бабки – это главные рабочие части токарного станка. Между исполнительными элементами устанавливают заготовку из древесины.

Токарный станок оборудуется: токарным патроном, элементом вращения, специальным упором для размещения обрабатываемой детали, направляющей балкой, закрепляющими винтами для фиксации деревянных болванок и другими элементами.

Станочное токарное оборудование независимо от места установки (завод или домашняя мастерская) имеет один и тот же принцип работы:

- Электрический двигатель передает заготовке вращательное движение через переднюю бабку.

- Задняя бабка остается в статичном положении и удерживает зафиксированную деталь неподвижной.

- Перемещение бабки создается за счет ручного привода.

Устройство

Любой токарный станок включает определенный набор компонентов, которые должны быть и в домашнем устройстве.

Станина

Этот узел представляет собой основу. Он обеспечивает надежную фиксацию элементов и их правильное размещение. Также станина делает прибор устойчивым.

Передняя бабка

Эта часть устройства фиксирует и вращает заготовку, закрепленную в патроне.

Для справки! На маленьких самодельных приборах она двигается по направляющим элементам станины.

Задняя бабка

Она представляет собой подвижную часть, которая фиксирует и прижимает заготовку к патрону. Это осуществляется при обработке в центрах. Данный элемент должен обладать совершенной соосностью со шпиндельным узлом.

Суппорт

На станках небольшого размера функцию суппорта должен выполнять подручник. Важно, чтобы он двигался по направляющим станины и хорошо крепился в рабочем положении. На маленьких станках этот фрагмент выполняет функцию упора для резцов.

При изготовлении устройства важно учитывать его конструкцию

Основные узлы

Независимо от сложности, обусловленной необходимостью решения тех или иных технических задач, каждый самодельный сверлильный станок содержит в своей конструкции следующие основные узлы:

- станина;

- электродвигатель;

- патрон для сверла;

- передаточный механизм;

- органы управления и измерительное оборудование.

Основным конструктивным элементом любого станочного оборудования является станина — массивный конструктивный узел, к которому крепятся все остальные детали. Как правило, в качестве станины используют массивную металлическую или деревянную плиту.

Патрон выполняет функцию держателя сверла, которое будет использовано в ходе сверления отверстий различных диаметров.

Электрический двигатель, получающий питание от бытовой сети, предназначен для создания вращающего момента и передачи его патрону через передаточный механизм.

Передаточный механизм позволяет уменьшать или увеличивать скорость вращения патрона при перестановке имеющегося в нем приводного ремня с одной пары шкивов на другую. Шкив для сверлильного станка можно взять от оборудования промышленного изготовления или сделать самостоятельно.

Измерительное оборудование представляет собой линейку, которая закреплена на вертикально движущейся части станка. При этом точка отсчета расположена на неподвижной части, а движущаяся совместно со сверлом вниз линейка указывает глубину высверливания глухого отверстия.

Выбор материалов для создания устройства

Чтобы сделать прибор, потребуется:

- Электродрель — выполняет функции привода. Ее нужно фиксировать на стенке передней опоры.

- Суппорт — желательно делать из досок и брусьев. Оптимальным вариантом станет изделие в форме буквы Т.

- Опоры — их изготавливают из металлических уголков или брусьев. Используемые материалы влияют на прочность и надежность станка.

- Станина — может быть изготовлена из стали. Благодаря этому инструмент получится более надежным.

Варианты самодельных станков

Чтобы сделать токарный станок, рекомендуется выполнить целый ряд действий:

- Прикрепить элементы, которые будут регулировать интервал от стола до патрона. Для этого можно использовать доски.

- Сделать заднюю опору из деревянных брусьев. В их конструкции важно предусмотреть винт, который можно регулировать.

- Сделать подручник из деревянных брусков. К нему нужно прикрепить рейку. Ее длина должна совпадать с интервалом между опорами.

- Предусмотреть кнопку, которая будет приводить устройство в работу. Для этого нужно вывести контакты на новую кнопку или заблокировать штатный нажим. Во втором случае устройство будет запускаться при включении вилки в розетку.

Также существуют различные виды модификаций устройства:

- В качестве основания может выступать брус или конструкция из металла.

- Для фиксатора дрели можно использовать 3 фанеры в виде буквы П.

- При наличии сварочного аппарата можно самостоятельно сделать заднюю бабку. Для этого потребуется несколько гаек, болтов, подшипников. Также нужно взять листовую сталь и короткие фрагменты трубы.

Особенности применения станков

Работа дрелью на весу при удержании инструмента только руками существенно ограничивает ее возможности. Вес инструмента и вибрация не позволяют жестко зафиксировать дрель в нужном положении. Но если продумать и сконструировать специальную станину, где она будет устойчиво крепиться, то обыкновенная ручная дрель превратится в профессиональное, почти промышленное оборудование.

Из дрели можно самостоятельно сделать такие виды станков:

- сверлильный;

- токарный;

- фрезерный;

- шлифовальный.

Причем после замены рабочего или режущего элемента станки становятся взаимозаменяемыми. Предусматривают функцию два в одном, например, сверлильный и фрезерный станок, токарный и шлифовальный. Все зависит от условий монтажа и потребностей владельца.

Мощность станков и их возможности будут зависеть от вида дрели (мощности ее электродвигателя), способу крепления, так как именно она в этом случае выступает главной рабочей частью оборудования.

Практические примеры самодельного токарного станка

Чтобы сделать простой станок, важно следить за соосностью вала дрели с опорным наконечником. Его можно располагать на станине из прочной фанеры. Применять шпиндель необязательно. Тонкие заготовки вполне допустимо зажимать в патроне дрели. Для более крупных предметов можно сделать специальную план шайбу. Сама дрель поддерживается особым кронштейном. Это помогает предотвратить вибрации.

Упор для резцов требуется делать подвижным по горизонтали и по вертикали. Задняя бабка по вертикали не регулируется. При этом по горизонтали осуществляется точная настройка винтом.

Обратите внимание! Основным плюсом такой конструкции считается возможность использования дрели по прямому назначению. Для этого ее нужно демонтировать.

Полезные советы

При работе на домашнем станке, собранном своими руками и с электроприводом от обычной дрели, рекомендуется ознакомится с несколькими полезными советами:

- Для лучшей обрабатываемости заготовок, электродрель должна работать на малых оборотах.

- Резец следует располагать по отношению к деревянной болванке под углом от 25 до 30 градусов.

- Окончательная обработка изделия производится в несколько подходов.

- Шлифовка и полировка изделий производится при работе дрели, работающей максимальном режиме. обороте. Для шлифования используется наждаки с зерном более 60, а полируются детали шлифовальной бумагой с зернистостью от 120 единиц.

- Покраску или лакировку отполированного готового изделия производят непосредственно в токарном станке. После высыхания нанесенного окрасочного слоя готовую деталь снимают.

По сравнению с мощным производственным деревообрабатывающим оборудованием самодельный токарный станок своими руками по дереву из дрели кажется просто игрушкой. Однако его функциональных возможностей вполне хватает для бытовой обработки деревянных изделий.

Можно ли сделать такой по металлу

Чтобы сделать такое устройство, нужно учесть, что мощности электродрели будет мало. К тому же токарный станок изготавливают исключительно из металла. В любом случае его можно использовать только для мягких материалов, таких как медь, алюминий или бронза.

Важно! Вместо дрели нужно применять мощный и профессиональный инструмент. Бытовые устройства слишком быстро ломаются.

Станок по металлу должен быть более мощным

Оригинальная идея

Оригинальность идеи заключается в том, что наш самодельный токарный станок будет делаться на базе ранее описанного сверлильного станка (см. статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.»), а также на базе того же сверлильного можно создать еще два других станка, которые описаны в статьях:

- Рейсмусовый станок своими руками: чертежи, фото и видео.

- Шлифовальный станок из дрели своими руками. Чертежи, фото и видео.

В них также подробно расписаны все технологические операции создании, есть фото и видео. Таким образом, получается, что все четыре станка имеют одну общую базу – это довольно удобно, универсально и унифицировано.

В случае необходимости, имея под рукой все комплектующие, можно по мере надобности собирать или разобрать нужный в данный момент станок.

Это интересно: Координатный стол для сверлильного станка: виды, изготовление своими руками

Правила ухода и эксплуатации

Чтобы устройство служило как можно дольше, необходимо обеспечить ему качественный уход. Для этого нужно делать следующее:

- вовремя удалять отходы, которые попадают на устройство во время эксплуатации;

- держать станок в сухом месте, поскольку деревянные элементы могут пострадать от влаги, а металлические — покрыться ржавчиной;

- своевременно менять детали при их выходе из строя — это нужно делать до начала очередных работ.

Сделать токарный станок из дрели не составит особого труда. Чтобы получить качественную и надежную конструкцию, нужно продумать все ее составляющие и подготовить чертежи с указанием размеров.

Инструменты, оборудование и расходные

Переходим к сбору инструментов, с помощью которых нам предстоит соорудить станок для токарных работ своими руками.

Набор самый простой, не требующий инструкции:

- метчик для нарезки резьбы М12, с держателем;

- ножовка по металлу с запасными полотнами, или небольшая «болгарка» с диском на 125-150 мм.

- ножовка по дереву с мелким зубом, еще лучше электролобзик;

- широкая стамеска;

- наждачная бумага с зерном средней крупности 20-25Н;

- угольник столярный;

- ключи гаечные, отвертка крестовая и индикаторная эл. монтажная, нож с выдвижным лезвием;

- тиски слесарные, средние;

- линейка или складной метр, плотницкий карандаш.

Самое сложное устройство из тех, что необходимо: электрическое точило. Если его нет, договоритесь с кем-нибудь, чтобы пустили самому поработать на полчаса-час. Поскольку дрель у нас имеется, запасемся сверлами по металлу диаметром 4; 7; 11 и 12 мм по дереву.

Приступаем к работе. Материалы

Мы будем создавать самый простой мини-станок с прямой передачей вращения патрона дрели на заготовку. Сделав его своими силами, вы сможете перейти к более сложным моделям.

Сначала заготовим древесину. Для основания берем сухую доску метровой длины, 50х300 мм. На заднюю и переднюю бабки запасем брус из дерева сечением 60х60 мм или немного больше. Для устройства суппорта хватит дощечки шириной 6-8 см толщиной 20 мм. Лучше всего использовать дуб. В крайнем случае, подойдет древесина березы или сосны.

Кроме этого понадобятся:

- Пяток болтов М10 мм, шайбы, (в том числе Гровера) и гайки, шурупы по дереву.

- Длинный (25-30 см) болт или шпилька с резьбой М12.

- 30 см стальной полоски 1,5-2,0 мм толщиной, шириной 3-5 см и кусок резины от старой камеры. Из этого сделаем хомут для крепления дрели.

- Еще одна полоса стали шириной 3-5 см длиной 15-20 см и толщиной 4-5 мм, для подручника (суппорта).

- Кольцевая фреза для дерева и гипсокартона в виде чашечки, диаметром 15-20 мм.

- Отрезок швеллера приблизительно 10 см, высотой 65-80 мм ( номер 6,5 или

- Кнопочный выключатель на два положения. Мощность его должна соответствовать дрели, используемой в качестве привода.

- Розетка, вилка и пару метров гибкого кабеля с двойной изоляцией и двумя медными жилами сечением 2,5 мм2.

Заготовка металлических деталей и узлов

Прежде всего, нарисуем схему, а лучше чертежи будущего станка из дрели. С указанием хотя бы общих габаритов и основных деталей. После переходим к изготовлению узлов для крепления обрабатываемой в нашем приспособлении заготовки.

Инструкция по изготовлению:

- Рассверливаем отверстие в днище кольцевой фрезы под болт М10. Его головку обтачиваем в виде призмы с пропилом посредине, так чтобы образовалась пара зубцов.

- Вставляем болт в отверстие фрезы, затем одеваем большую (4-8 см диаметром) шайбу, гровер и зажимаем гайкой.

- Для устройства пиноли (подвижная часть задней бабки) используем длинный штифт с резьбой на М12. Головку затачиваем в виде конуса.

- Надеваем шайбу, зажимаем гайкой с гровером. Это будет центровка, для упора в торец обрабатываемой детали из дерева.

- У наружного края полок швеллера сверлим соосные отверстия.

- Нарезаем в них резьбу, и вкручиваем пиноль, куда предварительно наденем гайку. Вращаясь, шток, сможет выдвигаться на нужное расстояние и фиксироваться в этом положении.

- В стенке швеллера с пинолем сверлим четыре отверстия под шурупы.

Из стальной полосы сгибаем хомут. Сверлим несколько маленьких отверстий под шурупы для крепления его к передней бабке и одно большое, для зажимного болта.

Читайте также: