Токарный станок по металлу красный пролетарий

Обновлено: 05.10.2024

Токарные станки являются наиболее распространенным оборудованием, использующимся в механических цехах машиностроительных заводов, предприятий других отраслей промышленности, а также на ремонтных участках и в мастерских различного профиля.

Токарные станки по металлу представлены на нашем сайте в широком ассортименте, который позволит Вам выбрать и купить оборудование наиболее оптимальное по цене и функционально подходящее для решения новых задач, поставленных на Вашем производстве, или для смены оборудования, эксплуатация которого на Вашем предприятии становится нецелесообразной, вследствие морального или физического износа.

Возможности токарного оборудования

При помощи токарных станков обтачивают поверхности, подрезают торцы, делают резьбу и накатку (рифления), сверлят отверстия. Токарные станки, оборудованные дополнительными устройствами, используют также для фрезеровки, сверления, шлифовки и нарезки зубьев. Токарные станки по металлу могут обрабатывать детали из материалов различной твердости - сталей, легированных и обычных, чугуна, цветных металлов и их сплавов, пластмасс и дерева.

Виды и назначение токарных станков

Одним из важных узлов токарного станка является шпиндель – несущее приспособление, выполняющее установку заготовки детали, которую нужно обработать. Шпиндель обеспечивает главное движение станка - вращение заготовки, а резец выступают в качестве режущего инструмента, движение которого, продольное или поперечное, задает другой важный механизм - суппорт.

В зависимости от того как расположен шпиндель, различают горизонтальные и вертикальные токарные станки. К горизонтальным станкам относят токарно-винторезные станки, токарно-револьверные, трубонарезные, настольные токарные и схожие с ними. К вертикальному типу относятся токарно-карусельные станки. Их используют преимущественно для работы с большими заготовками (с большим диаметром и весом).

Токарные станки различаются в том числе по назначению и сборке, а также механизации.

Существуют токарно-винторезные, токарно-фрезерные настольные и токарные станки с ЧПУ.

Токарно-винторезные станки

Токарно-винторезные станки – это наиболее востребованное оборудование, относящееся к универсальному типу и позволяющее выполнять широкий спектр технологических операций, связанных с механической обработкой заготовок - точение цилиндрических и конических поверхностей, наружных и внутренних, растачивание, осевое сверление, развертывание, зенкерование, а также нарезание разнообразных резьб резцами и метчиками. Их используют преимущественно для обработки небольшого количества деталей в партии.

Токарные станки с ЧПУ

Токарные станки с ЧПУ используют в крупносерийном производстве. Эти станки обладают высокой степенью автоматизации, контроль за работой станка осуществляется оператором визуально. Станки этой группы выпускают высококачественные изделия. Человек ответственный за производство принимает участие в подготовительном этапе и на завершающей стадии: ему нужно только установить и снять деталь, наладить оборудование. Токарные станки с ЧПУ обладают производственной гибкостью, это еще одно преимущество этих станков. Это означает, что для обработки деталей отличающихся размером и материалами, из которых они изготовлены, нужно просто заменить программу. Такие станки могут выполнять точную обработку деталей, выпуская идентичные изделия.

Токарно-фрезерные станки

Токарно-фрезерные станки, их обычно называют обрабатывающими центрами, осуществляют фрезеровку и сверление деталей. Центр обработки делает детали, состоящие из нескольких частей, т.е. таких, которые требуют точения и фрезеровки, например, коленвала.

Выгодные цены на токарные станки

Токарные станки обладают большими технологическими возможностями. Это необходимый инструмент для обработки различных металлических и деревянных деталей.

В компании Станочный Мир можете купить новые токарные станки по металлу отечественных и зарубежных производителей по выгодным ценам. Наиболее подходящий вариант Вам смогут подобрать специалисты отдела продаж.

Московский станкостроительный завод Красный Пролетарий им. А.И. Ефремова

В 1929-1930 годах в результате специальных правительственных мероприятий были созданы организационные предпосылки, необходимые для планового развития в СССР специализированной станкостроительной промышленности.

29 мая 1929 года - образование «Станкотреста» и явилось датой официального создания самостоятельной отрасли станкостроение.

В 1930 году на основе объединения станкостроительных и инструментальных трестов учреждено Государственное всесоюзное объединение станкоинструментальной промышленности «Союзстанкоинструмент».

Для подготовки специалистов открыт Московский станкоинструментальный институт (Станкин); организованы станкостроительные факультеты при МВТУ им. Н. Э. Баумана и Ленинградском политехническом институте им. М. И. Калинина.

В целях создания научной и экспериментальной базы для развивающегося станкостроения в 1931 году в Москве был создан НИИ станков и инструментов переименованный в 1933 в ЭНИМС (Экспериментальный научно-исследовательский институт металлорежущих станков).

Впервые в СССР и в Европе ЭНИМС в 1934 году разработал агрегатные многошпиндельные станки. Реконструкция действующих предприятий и строительство новых позволили увеличить производственные мощности по выпуску металлорежущих станков в годы 1-й пятилетки (1929-1932) в 2,5 раза. За годы 2-й пятилетки (1933-1937) число станкостроительных заводов увеличилось в 1,8 раза, а выпуск станков возрос более чем в 2 раза.

В данной статье приводится история завода Красный Пролетарий, выпускающего станки токарно-винторезные центровые, вертикальные многошпиндельные, специальные токарные для автомобильной, авиационной, нефтегазодобывающей и других отраслей промышленности, и, также, особо точные токарные станки.

Основание завода

Завод был основан в 1857 году. Начало заводу положила мастерская, открытая в Замоскворечье, на Щипке, сыновьями служащего Ивана Бромлея - англичанина, принявшего русское подданство выходца из Ганновера - Эдуардом Ивановичем (род. 1830) и Фёдором (Фридрих) Ивановичем (род. 1838). Первой продукцией, выпускавшейся на заводе, были топоры, пилы, молотки, серпы и косы. В деревянном сарае на Щипке были установлены токарный станок с ручным приводом, кузнечный горн и слесарный верстак.

В 1863 ручной привод в мастерской заменен 12-сильной паровой машиной, количество работающих увеличилось к этому году до 100 человек. В 1864 у Калужской заставы братья Бромлей приобрели участок земли площадью 10,5 га, на котором расположен двухэтажный каменный корпус и небольшой деревянный дом. А в 1865 году владельцы завода ходатайствуют перед московским генерал-губернатором о разрешении на постройку новых зданий.

В 1864 году Бромлеи для расширения производства приобрели у Калужской заставы напротив Нескучного сада земельный участок площадью 10,5 га, где к началу 1870-х годов возвели два больших двухэтажных корпуса. В 1878 году были построены сборочные мастерские.

К 1870 году на заводе работало уже около 500 человек. Завод стал производить строгальные станки для своих механических мастерских. На Всероссийской промышленной выставке в Санкт-Петербурге в этот год сверлильные и строгальные станки производства этого завода были удостоены золотой медали. А в 1872 заводские станки по обработке металла получают серебряную награду на Московской промышленной выставке.

К 1882 году на заводе был расширен выпуск разнообразных моделей – выпускались токарные станки для обточки вагонных колес, расточные, сверлильные и строгальные станки. На Всероссийской художественно-промышленной выставке продукция завода была широко представлена и отмечена высокой наградой - Государственным гербом. Братья Бромлей начинают получать крупные заказы на поставку оборудования для мастерских на строящейся Великой Сибирской магистрали, что требовало расширения производства, постройки новых корпусов для литейного и механического цехов.

К концу XI века завод располагал производственной площадью 15 тысяч квадратных метров, 350 металлорежущими станками, 70 подъемными кранами, 3 паровыми машинами. Число рабочих достигло 1100 человек. Кроме станков, завод начал изготовлять паровые машины до 12 лошадиных сил для крестьянских мельниц с рассрочкой платежа на 2-3 года, выпускал технику для лесопилок. В это же время завод акционируется, главным пайщиком становится Русский банк для внешней торговли, но при этом братья Бромлей остались совладельцами завода. Акции "Общества механических заводов Бромлей" высоко котировались на биржах. Новое правление предприятия также начало проводить техническое перевооружение, размещать крупные заказы за границей.

На Всемирной выставке в Париже в 1900 году паровая машина тройного расширения, с помощью которой приводились в движение экспонаты одного из разделов выставки, удостоилась Большой Золотой медали.

Московский станкостроительный завод в начале XX века

В 1904 году был освоен выпуск насосов с керосиновыми двигателями, которыми оснащался нефтепровод Баку-Батуми.

В 1910 году завод увеличивает объемы производства за счет выполнения заказов, поступавших от железных дорог, а также за счет растущего спроса на двигатели.

Собрание акционеров в 1913 году поддержало предложения Правления общества о выпуске дополнительного количества акций и новой реконструкции завода. Было также намечено сократить номенклатуру продукции и создать мощности для выпуска тяжелых металлорежущих станков.

В 1914 году завод переключается на работу для нужд обороны. Основной продукцией становятся станки для обработки снарядов, шанцевый инструмент и двигатели. Количество рабочих приблизилось к 3 тысячам.

В 1917 году "Общество механических заводов братья Бромлей" попадает в сложное положение – оборудование нуждалось в замене, на банковском счету денег фактически не было, завод работал с перебоями. Численность рабочих к лету 1917 года сокращается до 1914 человек. Рабочие завода участвуют в Октябрьских вооруженных боях.

В ноябре 1918 года завод национализируется и получает новое название "Государственный машиностроительный завод №2".

В 1919 году завод перешел на самообеспечение металлом и электроэнергией. В цехах были установлены дополнительные двигатели, вырабатывающие электроэнергию. Но завод переживает тяжелое для всей страны время – из станочного парка используется лишь треть, численность рабочих сократилась до 800 человек. А к 1921 году на заводе остается около ста человек.

В 1922 году по просьбе рабочих получил название «Красный пролетарий», стал специализироваться на выпуске металлорежущих станков и двигателей внутреннего сгорания.

В 1923 году заводом были получены государственные дотации на продукцию, нужную крестьянам, а крестьянам выдается дешевый кредит на приобретение промышленной продукции. Осваивается выпуск лесопильных и обрезных машин. Начинается реконструкция с переходом на поставки литья с других заводов. А к 1926 году был достигнут довоенный уровень производства, началось строительство новых цехов. Проектируются универсальные токарные станки ТН-10, ТН-15, ТН-20. В цехах работают уже 1163 человека.

На станках ТН-15, ТН-20 выпуска 1923 года имелся ступенчатый шкив плоскоременной передачи, сплошной шпиндель, механизм подачи со сменными зубчатыми колесами и небольшой коробкой передач. ТН-20 приводился в действие трансмиссией от общецехового двигателя и имел мощность 3,2 кВт.

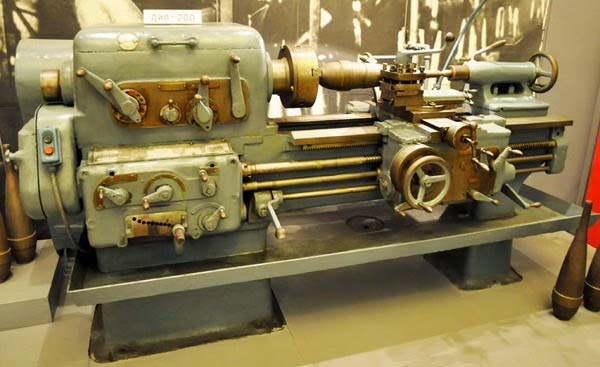

В 1930 году было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП – «Догоним и перегоним», по главному лозунгу первой пятилетки. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. ДИП-200 был вдвое мощнее станка ТН-20. Главный привод осуществлялся от отдельного электродвигателя мощностью 5,6 кВт. ДИП мог давать от 12 до 600 оборотов в минуту, что подходило для очень широкого спектра операций. Станок лучше всего подходил для мелкосерийного производства, ремонтных и инструментальных мастерских, которые имелись на всех заводах. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП.

25 апреля 1932 года был собран и опробован первый советский ДИП. К концу 1932 года было выпущено 25 ДИПов.

Немецкий токарно-винторезный станок фирмы VDF модель Е2-V8 - прототип ДИП-200 (1Д62, ДИП-20)

Высота центров - 220мм., РМЦ - 1200мм., внутренний диаметр шпинделя 60мм. Двигатель - 4 кВт, 380в., электрика оригинальная - двигатель AEG, коммутация Siemens. Общая длинна - 3м., масса 2т. Конуса: в шпинделе КМ6, в задней бабке - КМ4.

Немецкий токарный станок фирмы VDF модель Е2

Фото первой модели токарно-винторезного станка ДИП-200 в музее автозавода ЗИЛ

В 1933 году производство дизелей передается в Воронеж, станков ТН-15 – на Средневолжский станкостроительный завод. Ежемесячный выпуск станков доходит до 300 штук.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1935 году ставится новая задача – создать производство вертикальных полуавтоматов, мелкосерийное производство которых началось три года спустя.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков.

Обозначения по новой системе приобрели современный вид:

- ДИП-200 стал называться модель 1Д62. По мере совершенствования конструкции станка появились модели 1А62, 1620, 1Б62, 1М620, 1622, 1К62, 16К20

- ДИП-300 - модель 163

- ДИП-400 - модель 164

- ДИП-500 - модель 165

Но абревиатура ДИП-200, ДИП-300 сохранилась и по сей день - для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм, 300 мм.

В начале 1942 года часть оборудования возвращается в Москву, и в апреле изготовлены первые 25 станков, в августе — 205, в октябре — 240. За год выпущено 1442 станка. И это одновременно с выпуском мин (в среднем до 75 тысяч в месяц). Во время войны было спроектировано и выпущено 14 новых типов станков для авиационных, артиллерийских и танковых заводов.

В 1944 году впервые в мировой практике станкостроения на заводе внедрена конвейерная сборка станков. Выпуск доводится до 500 штук в месяц.

Московский станкостроительный завод Красный пролетарий в послевоенные годы

В послевоенные годы создаются тяжелые токарные станки для обточки вагонных и паровозных осей. Оказывается содействие Рязанскому и Тбилисскому станкозаводам в освоении станков. Завод также налаживает конвейерное производство детских колясок.

В 1949 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Наряду с выпуском серийных станков коллектив завода освоил производство прецизионных станков, вертикальных многошпиндельных полуавтоматов.

Внедрение на машиностроительных заводах скоростного резания потребовало от станкостроения выпуска новых моделей высокооборотных станков. Коллектив конструкторов завода «Красный пролетарий» в течение ряда лет работал над созданием новых конструкций быстроходных универсальных токарно-винторезных станков.

1950 год был завершен выпуском станка 1620 с высотой центров 225 мм и бесступенчатым регулированием оборотов шпинделя.

Этот станок был спроектированы с учетом требований, предъявляемых к станкам промышленностью, и отвечал задачам развития скоростных методов обработки металлов.

Кроме работ, обычных для токарно-винторезных станков, на станке 1620 завода «Красный пролетарий» можно было выполнять копировальные работы по шаблону и образцу, обтачивать ступенчатые валики по упорам, нарезать архимедовы спирали.

По своим технико-экономическим показателям станок 1620 имел значительные преимущества по сравнению с существовавшими универсальными токарно-винторезными станками.

Широкий предел бесступенчатого изменения числа оборотов шпинделя (18..3000 в минуту) обеспечивал все виды токарно-винторезных работ от фасонного точения и нарезки различных резьб до высокоскоростной отделки легких сплавов. Это давало возможность повысить скорости резания и резко, сократить машинное время по сравнению со скоростями резания, допустимыми на существующих моделях станков аналогичного назначения.

С 1951 года завод носит имя А. И. Ефремова — министра станкостроения СССР в 1941—1949.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

В 1960 году начинается строительство корпуса вертикальных полуавтоматов.

В 1966-1970 годы освоен и запущен в серийное производство вертикальный восьмишпиндельный полуавтомат модели 1К282, выпущен целый ряд принципиально новых моделей специальных станков, освоено также серийное производство станков с числовым программным управлением.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972-1973 годы проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков, на базе этого станка создаются станки с ЧПУ и различные специальные станки. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На заводе имеется 3 вида производства:

- крупносерийное - универсальные токарные и прецизионные станки, а также станки с числовым программным управлением

- серийное - вертикальные многошпиндельные полуавтоматы

- мелкосерийное и единичное - специальные станки различных моделей главным образом для автомобильной и тракторной промышленности

В 1973 году объём реализованной продукции увеличился по сравнению с 1960 почти в 3 раза. Значительное количество станков экспортируется в социалистические и капиталистические страны. Завод участвует в международных выставках, имеет дипломы и медали.

В 1976 в состав Московского производственного объединения «Красный Пролетарий» вошел Гомельский завод станочных узлов, который поставлял коробки подач и фартуки к универсальным токарным станкам 16к20. В 1991 году ГСЗУ вышел из объединения и начал самостоятельно производить универсальные токарные станки ГС526 - полный аналог 16к20.

В 1983 году на заводе был осуществлен переход на серийный выпуск станков с ЧПУ. Началась их сборка на конвейере. А к 1985 годовой выпуск станков с ЧПУ был доведен до 5600 штук.

Московский станкостроительный завод Красный пролетарий в наши дни

В 1991 году падает спрос на станки с ЧПУ и происходит постепенный возврат к производству на заводе универсальных станков типа МК6056.

В 1992 году завод был реорганизован в акционерное общество открытого типа.

В 1993 году производство станков сокращается, количество работников уменьшается до 4373. В 1994-1997 гг. кризис нарастает. За 1994 г. было выпущено всего 1187 станков, в 1995 г. – 888, а в 1996 г. – лишь 350. Численность рабочих сократилась до 1653 человек в 1996 г.

В 1999 году завод перебазируется в Новые Черемушки, перевезено почти 300 единиц лучшего, наиболее работоспособного оборудования. Конструктора и технологи получили новые рабочие места на базе современных персональных компьютеров. Развернуты работы по внедрению системы управления качеством на основе международных стандартов. Выпущено 99 станков, в том числе 1 с ЧПУ. В 2000 году было закончено перебазирование производства и концентрация его в Новых Черемушках. В этот год было выпущено 164 станка, в том числе 30 с ЧПУ. Выручка от реализации основной продукции увеличилась вдвое. Возросла численность основных рабочих.

К 2001 году выпуск станков увеличился на 50 процентов. Завод обеспечил почти четвертую часть внутреннего рынка страны по токарным станкам. Началось возрождение прецензионного направления. На выставке "Машиностроение" в Сокольниках было показано четыре станка, каждый из которых либо содержал новинку, либо сам по себе был новинкой.

В 2011 году завод "Красный пролетарий" прекратил выпуск станков.

Территория завода Красный пролетарий

Московский станкостроительный завод «Красный пролетарий» им. А.И.Ефремова расположен в престижнейшем районе Москвы по адресу Малая Калужская ул., д. 15, занимает недвижимость общей площадью 106 104 кв. м, расположенной на территории 12,41 га, и стоит по разным оценкам около $250..300 миллионов долларов.

Территория завода располагалась в Донском районе – одном из уникальных и старейших уголков столицы, между Садовым и Третьим транспортным кольцами, в непосредственной близости от трассы Ленинского проспекта и станций метрополитена «Октябрьская», «Шаболовская», «Ленинский проспект» и «Тульская».

Еще в середине восьмидесятых годов прошлого столетия производственные мощности завода стали постепенно выноситься на территорию его филиала, расположенного в Юго-Западном округе Москвы на улице Бутлерова.

К концу XX века «Красный пролетарий» полностью переехал на территорию своего филиала, а земля на Малой Калужской улице была передана дочернему предприятию завода – ЗАО «Влакра».

На волне расцвета противостояний за имущественные комплексы столицы, объекты подобные «Красному пролетарию» стали желанной добычей для набирающих обороты рейдерских компаний.

Ряд экспертов указывают на то, что территория «Красного пролетария» пригодна как для сдачи в аренду так и для строительства жилья. «На территории завода наиболее перспективно строительство жилья бизнес-класса. Участок вблизи от метро, в доступности от Ленинского проспекта, но при этом автономен от крупных транспортных магистралей»,– отмечает старший консультант отдела консалтинга Knight Frank Игорь Роганович.

21 мая 2010 г. прошло собрание акционеров ЗАО «Влакра». К тому времени 50% акций ЗАО «Влакра» принадлежало кипрской компании NBI Trading Ltd., подконтрольной Инвестиционной компании «А1» (Инвестиционное подразделение "Альфа-групп"). Собрание приняло решение о ликвидации ЗАО «Влакра» и его реорганизации путем присоединения к ОАО «РН Влакра».

На основании этих решений NBI Trading Ltd. оценивает потенциальные убытки всех иностранных совладельцев компании в сумму, превышающую 100 миллионов долларов.

В настоящее время территорией завода Красный пролетарий владеют Инвестиционное подразделение "Альфа-групп" "А1" и государственная компания "Роснефть" (Rosneft Investments Limited).

Московский станкостроительный завод КРАСНЫЙ ПРОЛЕТАРИЙ

Московский станкостроительный завод Красный Пролетарий имени А. И. Ефремова - один из лидеров советской станкостроительной индустрии, поставивший для нужд народного хозяйства СССР, а также зарубежным потребителям, большое количество разнообразных токарно-винторезных станков, одна из моделей которых - 16К20 является легендарной и в данное время нередко служит эталоном при определении техническими специалистами таких качеств, применямых к токарным станкам как надежность, простота эксплуатации, ремонтопригодность и технический ресурс (на некоторых предприятиях возраст эксплуатируемых станков 16К20 давно перешагнул отметку в 40 лет).

История завода Красный Пролетарий

1857 - 1917

Год 1857

Начало заводу положила мастерская, открытая в Замоскворечье, на Щипке, сыновьями служащего Ивана Бромлея - Федором и Эдуардом. Первая продукция - топоры, пилы, молотки, серпы и косы. В деревянном сарае на Щипке были установлены токарный станок с ручным приводом, кузнечный горн и слесарный верстак.

1863

Ручной привод в мастерской заменен 12-сильной паровой машиной. Количество работающих увеличилось до 100 человек.

1864

У Калужской заставы братья Бромлей приобретают участок земли площадью 10,5 га, на котором расположен двухэтажный каменный корпус и небольшой деревянный дом.

1865

Владельцы завода ходатайствуют перед московским генерал-губернатором о разрешении на постройку новых зданий.

1870

На заводе работают около 500 человек. На Всероссийской промышленной выставке в Санкт-Петербурге сверлильные и строгальные станки удостоены золотой медали.

1872

На Московской промышленной выставке заводские станки по обработке металла получают серебряную награду.

1882

За предшествующие годы на заводе расширен выпуск разнообразных моделей - токарных станков для обточки вагонных колес, расточных, сверлильных и строгальных станков. На Всероссийской художественно-промышленной выставке продукция завода была широко представлена и отмечена высокой наградой - Государственным гербом.

1891

Братья Бромлей получают крупные заказы на поставку оборудования для мастерских на строящейся Великой Сибирской магистрали, что требует расширения производства, постройки новых корпусов для литейного и механического цехов.

1895

Завод располагает производственной площадью 15 тысяч квадратных метров, 350 металлорежущими станками, 70 подъемными кранами, 3 паровыми машинами. На нем работает 1100 рабочих. Кроме станков, завод изготовляет паровые машины до 12 лошадиных сил для крестьянских мельниц с рассрочкой платежа на 2-3 года, выпускает технику для лесопилок.

1896

Завод акционируется, главным пайщиком становится Русский банк для внешней торговли, но при этом братья Бромлей остаются совладельцами завода. Акции "Общества механических заводов Бромлей" высоко котируются на биржах. Новое правление проводит техническое перевооружение предприятия, размещает крупные заказы за границей.

1900

На Всемирной выставке в Париже паровая машина тройного расширения, с помощью которой приводились в движение экспонаты одного из разделов выставки, удостаивается Большой Золотой медали.

1902

Завод вступает в синдикат, целью которого было регулировать размеры производства и цены на продукцию, выпуск которой в первые годы ХХ века сократился на треть.

1904

Освоен выпуск насосов с керосиновыми двигателями, которыми оснащается нефтепровод Баку-Батуми.

1905

Завод - опорный пункт декабрьского вооруженного восстания в Замоскворечье.

1910

Завод снова увеличивает объемы производства за счет выполнения заказов, поступивших от железных дорог, а также за счет растущего спроса на двигатели.

1912

Открывается Музей изящных искусств (ныне Музей изобразительных искусств имени А.С. Пушкина), на строительство которого завод поставлял балки и железную арматуру.

1913

Собрание акционеров поддерживает предложения Правления общества о выпуске дополнительного количества акций и новой реконструкции завода. Намечено сократить номенклатуру продукции и создать мощности для выпуска тяжелых металлорежущих станков.

1914

Завод переключается на работу для нужд обороны. Основной продукцией становятся станки для обработки снарядов, шанцевый инструмент и двигатели. Количество рабочих приблизилось к 3 тысячам.

1916

Выпускается дополнительно 30 тысяч акций для получения средств на обновление производства.

1917

В этот год "Общество механических заводов бр. Бромлей" попадает в сложное положение - оборудование нуждается в замене, на банковском счету денег фактически не было, завод работал с перебоями. Численность рабочих к лету 1917 года сокращается до 1914 человек. Рабочие завода участвуют в Октябрьских вооруженных боях.

1918

В ноябре завод национализируется и получает новое название "Государственный машиностроительный завод №2". Строится ветка железной дороги до станции Канатчиково, ремонтируется несколько вагонов и паровозов, и на юг страны отправляются отряды за углем и хлебом. Численность рабочих сокращается до 1146 человек.

1919

Завод переходит на самообеспечение металлом и электроэнергией. В цехах устанавливаются дополнительные двигатели, вырабатывающие электроэнергию.

1920

Из станочного парка используется лишь треть. Рабочие ходят греться в кузницу. Численность сокращается до 800 человек.

1921

На заводе остается около ста человек.

1922

В году по просьбе рабочих завод получил название «Красный пролетарий». Предприятие переходит на хозрасчет. Начинается выпуск 50-сильных двигателей.

1923

Получены государственные дотации на продукцию, нужную крестьянам, а крестьянам выдается дешевый кредит на приобретение промышленной продукции. Осваивается выпуск лесопильных и обрезных машин.

1925

Начинается реконструкция с переходом на поставки литья с других заводов.

1926

Достигнут довоенный уровень производства.

1927

Начинается строительство новых цехов. Проектируются универсальные токарные станки ТН-10, ТН-20. В цехах работает 1163 человека.

1928

Выходит первый номер заводской газеты "Двигатель".

1930

Принимается решение о разработке нового станка, получившего позже название "ДИП".

1932

В Политехническом музее организуется общественный суд над ДИПом. ДИП успешно защищает В. Д. Горбунков, один из инициаторов его создания. К концу года выпускается 25 ДИПов.

1933

Производство дизелей передается в Воронеж, станков ТН-15 — на Средневолжский завод. Ежемесячный выпуск станков доходит до 300 штук.

1934

Осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500.

1935

Ставится задача — создать производство вертикальных полуавтоматов.

1938

Начинается мелкосерийное производство вертикальных полуавтоматов.

1939

Завод награждается орденом Ленина.

1940

Создаются и испытываются опытные образцы танков-амфибий.

1941 - 1985

1941

С первых дней войны в ряды 1-ой дивизии народного ополчения вступает около 300 краснопролетарцев. В цехах приступают к изготовлению ручных гранат, реактивных снарядов и направляющих "катюш". В ночь с 14 на 15 октября принимается решение об эвакуации завода, и в конце октября последний эшелон с демонтированным оборудованием отправляется на Урал. В декабре на новом месте организуется производство продукции для фронта.

1942

В начале года часть оборудования возвращается в Москву, и в апреле изготовлены первые 25 станков, в августе — 205, в октябре — 240. За год выпущено 1442 станка. И это одновременно с выпуском мин (в среднем до 75 тысяч в месяц).

1943

Спроектировано и выпущено 14 новых типов станков для авиационных, артиллерийских и танковых заводов.

1944

Впервые в мире московским станкозаводом освоено поточное конвейерное производство станков. Выпуск доводится до 500 штук в месяц.

1945

Из 1850 краснопролетарцев, сражавшихся на фронтах Великой Отечественной, почти треть не вернулась на завод — они отдали жизнь за Родину.

1946-1947 гг.

Создаются тяжелые токарные станки для обточки вагонных и паровозных осей. Оказывается содействие Рязанскому и Тбилисскому станкозаводам в освоении ДИПов. Завод налаживает конвейерное производство детских колясок.

Красный Пролетарий переходит на выпуск станка 1А62, создаются специальные станки по обработке дисков и лопаток авиационных турбин.

1952-1953 гг.

Проектируются и изготавливаются автоматические линии по производству каркасов железобетонных колонн, применяемых в массовом жилищном строительстве.

1954

Изготовлен опытный образец станка 1К62.

1956

Происходит переход к серийному производству станков 1К62. За последующие 18 лет, в течение которых они изготавливаются, их выпущено 202 тысячи штук.

1957

Празднуется 100-летие со дня основания завода. На юбилейном многотысячном вечере в Лужниках присутствуют руководители страны. Завод награждается орденом Трудового Красного Знамени.

1960

Начинается строительство корпуса вертикальных полуавтоматов.

1965

В мае открыт памятник Вечной славы — в честь краснопролетарцев, отдавших жизнь во имя победы в Великой Отечественной войне.

1971

На станкостротельном заводе Красный Пролетарий изготовлена опытная партия (и будущем легендарных) станков модели 16К20.

1972

На Лейпцигской ярмарке токарный станок 16К20 удостоен золотой медали.

1973

Осваивается серийное производство станков 16К20, на его базе создаются станки с ЧПУ и различные специальные станки. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

1975

Начинается строительство филиала в Новых Черемушках.

1981

Еще одну золотую медаль получается завод на Лейпцигской ярмарке — за станок 16К20Т1.

1983

Осуществлен переход на серийный выпуск станков с ЧПУ. Началась их сборка на конвейере.

1984

Осваивается производство роботов и роботизированных комплексов на территории в Новых Черемушках.

1985

Годовой выпуск станков с ЧПУ Московским станкозаводом Красный Пролетарий доведен до 5600 штук.

1991 - 2011

1991

Падает спрос на станки с ЧПУ и происходит постепенный возврат к производству универсальных станков типа МК6046.

1992

Завод реорганизуется в акционерное общество открытого типа.

1993

Производство станков сокращается, а роботов и РТК прекращается. Количество работников уменьшается до 4373.

1994-1997 гг.

Кризис нарастает. За 1994 г. выпущено 1187 станков, в 1995 г. — 888, в 1996 г. — 350. Численность сокращается до 1653 человек в 1996 г.

1998

Начинается перебазирование производства на филиал завода. Выпуск уменьшается до 125 станков, в том числе 1 с ЧПУ.

1999

Перебазировано с М. Калужской почти 300 единиц лучшего, наиболее работоспособного оборудования. Конструктора и технологи получили новые рабочие места на базе современных персональных компьютеров. Развернуты работы по внедрению системы управления качеством на основе международных стандартов. Выпущено 99 станков, в том числе 1 с ЧПУ.

2000

Закончено перебазирование производства и концентрация его в Новых Черемушках. Выпущено 164 станка, в том числе 30 с ЧПУ. Выручка от реализации основной продукции увеличилась вдвое. Возросла численность основных рабочих.

2001

Выпуск станков увеличился на 50 процентов. Завод обеспечил почти четвертую часть внутреннего рынка страны по токарным станкам. Началось возрождение прецензионного направления. На выставке "Машиностроение" в Сокольниках показано четыре станка, каждый из которых либо содержал новинку, либо сам по себе был новинкой.

2011

Компания Станочный Мир предлагает станки Московского станкостроительного завода им. А. И. Ефремова "Красный Пролетарий" или аналоги по доступным ценам.

Назначение и устройство, технические характеристики токарного станка 1А62

Токарный станок 1А62, относится к универсальному оборудованию и производится известной фирмой «Красный Пролетарий» с 1949 года. 1А62 заменил модели ДиП и оснащает теперь фабрики.

Назначение и область применения

Благодаря своей универсально, токарные станки 1А62 можно использовать в выполнении заготовок, имеющих цилиндрическую, коническую и фасонную конфигурацию. И нарезать резьбу разного вида – метрическую, дюймовую, модульную и питчевую.

Опытные работники различают токарные станки по одному лишь фоту, но более полную информацию о станке можно узнать, посмотрев на цифры в названии.

- «1» – обозначение группы, в которую входит токарный станок.

- «А» – обозначение поколения станка.

- «6» – обозначение принадлежности к винторезной группе.

- «2» – данная цифра позволяет поделиться высотой центра (над станиной), для этого станка 22 см.

Отличительно от других станков, 1А62 имеет расширенный функционал и улучшенные характеристики.

А главными улучшениями можно назвать:

- Увеличение скорости шпиндельного узла до 1200 об/мин, плюс возможность выбора из двадцати одной скорости вращения по прямой и двенадцать по обратной.

- Установка более мощного двигателя на семь киловатт.

- Главный привод станка использует надежное клиновое оборудование.

- Фрикционная муфта агрегата имеет усиленную конструкцию.

- Установка надежного роликового подшипника в шпиндельном узле.

- Для предотвращения самопроизвольного отсоединения патронов от шпиндельного узла, что происходит во время прекращения вращательных движений в двигателе, предусмотрено наличие специальной канавки, дабы разместить предохранители.

- Точную резьбу гарантирует коробка передач с прямым включением работы ходового винта.

- Лицевая часть фартука станка располагает лимб, который отвечает за проведение продольной подачи через суппорт.

- Имеет усиленную заднюю бабку.

- Усовершенствованная конструкция резцедержателя позволяет повернуть его в любую сторону, с любым углом не за действуя вторую руку.

- Станок имеет улучшенную систему охлаждения, с электрическим насосом и резервуаром, находящимся сзади устройства.

- Установка люнет возможна, чтобы достичь требуемую жесткость при использовании длинных деталей на токарном станке 1А62.

Технические возможности

Токарный станок отвечает стандартам категории «H», можно выделить основные технические характеристики устройства:

- Идет с максимальным диаметром для заготовок – на суппорте -21 см, над станиной 40 см.

- С максимальной длиной заготовок, которая может обрабатываться на токарно-винторезном станке в 75, 100 и 150 см.

- С максимально доступной массой для обработки заготовок, при обработке в патроне – 500 кг, при обработке с использованием центра – 1500 кг.

Параметры

Станок 1А62 идет со следующими рабочими параметрами:

- С расстоянием между центрами – 75, 100 и 150 см.

- С наибольшим диаметром точения на станине – 40 см.

- С наибольшим диаметров точения на суппорте – 21 см.

- С наибольшим диаметром обрабатывания прутка – 3.6 см.

- С наибольшей длиной точения – 65, 90 и 140 см.

- С отверстием в шпиндере – 3,8 см.

- С конусом Морзе 5.

- С рабочими скоростями в количестве — 21 шт.

- С рабочими обратными скоростями – 12 шт.

- С продольными и поперечными подачами в количестве – 35 шт.

- Модульные резьбы – 10.

- С мощностью электродвигателя в 7 киловатт.

- С числом оборотов шкива – 730 в минуту.

- С величиной модульной резьбы – 3.

Габарит рабочего пространства

Габаритные размеры станка предполагают:

- Высоту – 121 см.

- С площадью устройства при РМЦ 750 – 251 на 158 см.

- С площадью устройства при РМЦ 1000 – 265 на 158 см.

- С площадью устройства при РМЦ 1500 – 317 на 158 см.

- Весит станок, не считая электрооборудование при РМЦ 750 – 2, 045 тонн.

- Масса при РМЦ 1000, не считая электрооборудование – 2,105 тонн.

- Весит станок, не считая электрооборудование при РМЦ 1500 – 2, 370 тонн.

Органы управления

Лицевая панель устройства располагает следующие органы управления агрегатом:

- Рукоятку устанавливающую необходимую скорость вращения шпинделя.

- Рукоятку, увеличивает резьбу обрабатываемой детали.

- Рукоятку, устанавливающую левое или правое направление для резьбы.

- Рукоятку, регулирующую подачу и шаг резьбы.

- Рукоятку, включающую в работу ходовой винт или ходовой валик, которые используются только при тихом ходе.

- Рукоятку, регулирующую прямой или обратный вал вращения мотора на главном приводе.

- Рукоятку, изменяющую направление суппорта при обтачивании детали, переключающую между продольным и поперечным направлением подачи.

- Орган, управляющий фартуком.

- Рукоятку, включающую и выключающую режим механической подачи, для использования маховика, задействуя ходовой винт и перемещения продольных салазок.

- Рукоятку, которая управляет ручной подаче на суппорте, фиксирует резцовые головки, перемешает часть шпинделя.

- Рукоятку, которая фиксирует заднюю бабку, вместе с маховиком, обеспечивающим плавный ее ход.

Также, наличие электрических выключателей, для освещения рабочего места. Выключатель для насоса, который охлаждает станок. И кнопки, отвечающей за пуск двигателя.

Коробка скоростей

Для коробки скоростей было предусмотрено 30 возможных скоростей, но в связи с совпадением, с числом оборотов в шпиндельном узле их число сократилось до 21 различных типов.

Рукоятка на коробке скоростей содержит информацию о числе оборотов шпиндельного узла, поворачивается в разные стороны в зависимости от типа работы, до тех пор, пока указатель не покажет требуемое число оборотов.

Реверс

Используется для фиксации деталей.

- Идет с диаметром и размером, имеющими сквозную форму – 3,6 см.

- С допустимым размером прутка, не более 3,8 см.

- С несколькими ступенями вращения (21 при прямом вращении и 12 в реверсивной передаче).

- С двусторонней фрикционной муфтой.

Реверс определяющий инструмент для вращения головки шпинделя. В прямом режиме скорость варьируется от 11, 5 до 1200 оборотов за минуту. При обратном вращении 18–1500 об/ мин.

Коробка подач

Коробка подач обеспечивает, нарезку метрическим, дюймовым, модульным и питчевым способом, не применяя при этом сменные шестерни.

- Резьбу с метрическим шагом от 1 до 12 мм (19 ступеней).

- Резьбу с дюймовым шагом от 2 до 24 ниток на 1 дюйм (20 ступеней).

- Резьбу с модульным шагом от 0,50 до 3 модулей (10 ступеней).

- Резьба с питчевым шагом от 7 до 96 питчей (24 ступени).

Фартук

Фартук отвечает за преобразование вращательных движений ходового винта или валика в поступательные для суппорта (подачу) вдоль направления станины.

Располагается фартук в корпусе станка, стандартно повернут к суппортам. Обеспечивает вращение червячного колеса.

Суппорт

Суппорты 1А62, как и на других схожих моделях отвечают за перемещение режущих инструментом относительно обрабатываемых заготовок. Состояние этой части агрегата, напрямую влияет на точное выполнение работы и функционирование станка.

Суппорт 1А62 имеет следующие технические возможности:

- Перемешает продольную каретку на 65, 90 и 140 см, поперечную – на 28 см.

- Имеет продольные и поперечные подачи в количестве – 35 шт.

- Подачу совершает в пределах 0,082–1,59 мм/об для продольных, и 0,027–0,522 мм/об для поперечных.

- Нарезаемая резьба: металлическим способом 19 (шаг от 1 до 12 мм), дюймовым – 20 (шаг – 2–24 ниток/дюйм), модульным – 10 (шаг – 0,5–3 модуля), питчевым – 24 (шаг – 7–95).

Резцовую салазку, токарный станок использует для измерения точности в перемещении резцовых головок, чем управляют несколько маховиков и специальные рычаги.

Что положительно сказывается на характеристиках работы:

- Максимальное перемещение увеличивается до 11,3 см.

- С максимальным углом перемещения в 90 градусов, а шкала одного деления указывает на один градус.

- С максимальным сечением державки 2,5 на 2,5 см.

Назначение и устройство задней бабки

Задняя бабка устройство, надежно закрепляет деталь при обработке в центре или при установке резца.

Задняя бабка имеет характеристики:

- с диаметром пиноли, закрепляющим режущий инструмент, – 70 мм;

- с внутренним посадочным конусом категории «Морзе 4»;

- с величиной максимального перемещения – 15 см, при этом на одно

- деление лимба пиноль перемещается на 0,1 мм;

- с максимальной величиной поперечного смещения (в обе стороны) – 15 мм.

Управление электроаппаратурой

Рычаги электроаппаратуры служат в качестве включателя и выключателя от сети. Также включают освещение рабочего места. Отвечают за работу насоса. Контролируют кнопочную станцию, для включения и выключения главного двигателя станка.

Кинематическая схема

Электрическая схема

Рекомендации по эксплуатации оборудования

Для того, чтобы работать на агрегате было эффективно, а производимые детали отличались высоким качеством и соответствовали параметрам, следует правильно настроить станок.

Установка происходит на специально подготовленной платформе, которая сможет заглушить вибрации от нагрузки и выдержать массу станка.

Окончательная настройка режимов работы и правила использования указаны в инструкции, идущей в комплекте со станком. Основываясь, на опыте работников с такими типами оборудования, сопроводительная документация дает четкий порядок действий и инструкцию по эксплуатации агрегата.

Проверка масла

Затем, необходимо произвести запуск шпинделя на максимальном числе оборотов. Такой способ, поможет проверить падает уровень масла выше нормы или нет, процедуру рекомендуется проводить на холостом ходу.

Модель станков 1А62, уже давно используется в промышленном производстве и хорошо зарекомендовала себя, благодаря обновленной системе работы и объемному функционалу.

Подробный обзор токарного станка по металлу 1К62

Первый 1К62 выпустил Московский станкостроительный завод «Красный пролетарий». Сам завод построили в одна тысяча восемьсот пятьдесят седьмом году. Какая история 1К62, почему им активно пользовались предприятия?

Краткая история серии

- Первые токарно-винторезные станки с коробкой скоростей выпускались на заводе «Красный пролетарий» и назывался ДИП 200,

- ДИП 300 и так далее. Буквы означали «Догнать и перегнать», а цифры высоту над станиной.

- ЭНИМС приняла единую систему условных обозначений станков. По системе ДИП 200 начал называться 1Д62, соответственно и его модификации поменяли названия.

- Вскоре появились первые модели ДИП 200, которые назывались 1Д62,

- 1Д62М. После эти модели заменила более новая — 1А62. 1А62 выпускали несколько лет, после чего на замену ему пришел 1К62, который выпускался еще восемнадцать лет. К 1К62 выпускались модификации.

- Затем в производство вошел 16Б20П, который был переходной моделью между двумя станками.

- Через еще шесть лет произвели первые токарные станки 16К20. Станки понемногу стали производить все меньше и меньше. Их начали модифицировать, но модификации не были долгожительными.

- Через семнадцать лет после первых 16К20 на смену им пришли станки серии МК: МК6046, МК6047.

Назначение и область применения токарно-винторезного станка по металлу

Токарный станок 1К62 — универсальный и используется для чистовых, получистовых токарных задач. Им нарезают левые и правые резьбы: метрические, дюймовые.

Используется для обработки закаленных заготовок, потому что шпиндель обеспечивает жесткость аппарата. На нём высококачественно режут твердосплавным инструментом из-за большого диапазона скоростей 1К62.

Аппарат — лобовой и на нем обрабатывают короткие заготовки, большого диаметра. На аппарате обрабатывают пологие конуса, потому что его задняя балка может смещаться.

Основные разновидности и расшифровка модификаций

Первый 1К62 был выпущен на заводе «Красный пролетарий» и прошел длинный путь, множество модификаций.

Основными разновидностями были: 1К625, 1К620, 1К62Б. У модификаций имеются расшифровки, каждая цифра и буква имеет значение:

- Цифра 1 означает, что станок токарный.

- Буква К говорит о поколении аппарата.

- Цифра 6 показывает, что станок токарно-винторезный.

- Цифра 2 говорит о высоте центров.

- Цифры 25 на конце — максимальный диаметр заготовки над суппортом.

- Цифры 20 — высота центров над станиной.

- Буква Б — значение изменения основной модели.

Так выглядят основные модификации, их расшифровки 1К62.

Технические характеристики

Основными техническими характеристиками выделяют:

- Диаметр обработки над суппортом — двести мм.

- Расстояние между центрами составляет тысячу мм.

- Мощность электродвигателя — 10 квт

- Масса станка — 3035 кг.

- Поперечное смещение корпуса примерно пятнадцать мм.

Основные параметры

Основными параметрами называют: расстояние между центрами, которое составляет тысячу миллиметров, вес станка в две тонны.

Пределы оборотов шпинделя в прямом направлении доходят до 2 тыс. оборотов в минуту, в обратном направлении до 1900 оборотов в минуту. Диаметр патрона — 250 миллиметров.

Шпиндель

Шпиндель — вал, имеющий правые, левые обороты вращения. Шпиндель устанавливается для фиксации инструментов, а также заготовок. Следовательно, к нему крепится зажимный патрон или другие элементы. Это зависит от аппарата.

Суппорт и подачи

Суппорт предназначен для перемещения, закрепленного в резцедержателе резца, вдоль, поперек оси шпинделя. Он состоит из трех основных узлов — каретки, поперечных салазок, резцовых салазок суппорта. В технической литературе они могут называться по-другому.

Коробка подач служит для переключения скорости вращения ходового винта, вала, то есть для выбора скорости подачи резца вдоль оси шпинделя. Внутри коробки обычно расположен редуктор.

Редуктор сделан из зубчатых передач, которые переключаются. На входной вал подач поступает крутящий момент от шпинделя. Перед этим он проходит через гитару.

Резцовые салазки

Резцовые салазки — одни из основных узлов суппорта. Их устанавливают под углом к осевой линии центров станка. Обработка конуса происходит при ручном перемещении резцовых салазок. Этот способ позволяет обрабатывать внутренние, наружные конуса с любыми углами уклонов.

Задняя бабка

Бабка — узел, который используется во многих металлорежущих станках. Бабка точно поддерживает, перемещает деталь относительно инструмента, который ее режет. Обычно она находится, крепится на станине. Различают три функции:

- Передняя.

- Задняя.

- Шлифовальная.

У задней, у узла есть конусное отверстие для установки центра. Центр поддерживает заготовку и используется для закрепления инструмента.

Электрооборудование

Электрооборудование предназначается для приведения агрегатов, механизмов в движение, автоматического управления ими, контролирования их состояния. От электрооборудования зависит производительность, надежность агрегатов.

Габариты и масса

У агрегата имеются габариты, масса:

- Мощность двигателя быстрых перемещений суппорта — от 0,75 до 1,1 кВт.

- Мощность насоса охлаждения — 0,12 Квт.

- Габаритные размеры станка составляют две тысячи восемьсот двенадцать миллиметров в длину, тысяча сто шестьдесят шесть в ширину и тысяча триста двадцать четыре в высоту.

- Масса станка составляет три тысячи тридцать пять килограмм.

Общая конструкция и принцип работы

В конструкции привычно для экспертов расположены регулирующие органы, использована простая схема управления. Модель состоит из узлов:

- станина;

- передняя, задняя тумбы;

- передняя бабка;

- зажимной патрон;

- задняя бабка;

- резцедержатель;

- фартук с механикой подачи суппорта;

- ходовой вал;

- коробка подач.

Конструкция рассчитана на высокую выносливость к вибрации, жесткость. Основой являются тумбы, а для повышения их жесткости используют вертикальные ребра на стенках.

В левой части агрегата имеется передняя бабка, внутри нее коробка передач, шпиндель с патроном. С правой стороны задняя бабка. Суппорт может смещаться в разные стороны за счёт фартука.

Фото и описание устройства

Только что, была рассмотрена общая конструкция аппарата, а сейчас вместе с картинками будут подробно описаны устройства агрегата, их свойства, особенности, значения в механизме.

Общий вид

На данной картинке можно любоваться общим видом токарно-винторезного аппарата. Сразу же видны узлы, различные приборы, рассмотренные ранее.

Вес составляет более двух тонн, а мощность двигателя доходит до десяти кВт. На следующей картинке виден более подробный чертеж, где указаны узлы, их местоположение.

Чертеж

Это — общий чертеж конструкции. На нем указаны все основные узлы. Они будут очень скоро рассмотрены по одиночке. В левом верхнем углу располагается бабка передняя, в левом нижнем углу коробка передач и моторная установка.

Справа от бабки передней виден патрон, а справа от патрона находится ограждение, каретка. Под цифрами 12, 13 в середине — переключение, фартук.

Справа сверху — суппорт, механизм отключения рукоятки, охлаждение, бабка задняя, электрооборудование, станина.

Расположение органов управления

На снимке — все органы управления, их местоположение. Всего — двадцать два органа. От самых простых до очень сложных в управлении, изучении.

Ими управляются все механизмы, за счет них агрегат работает, выполняет задачи. Они не будут рассматриваться, однако, чтобы работать со станком их необходимо знать для избежание происшествий.

Кинематическая схема

На фото расположена кинематическая схема, то есть условное изображение агрегата, которое показывает связь между элементами механизма, передающими движение. Схема помогает лучше разобраться в устройстве конструкции, правильно чинить ее, производить верные подсчеты.

Каждый элемент на схеме имеет свое обозначение. Обозначения надо учить, чтобы понимать схему. Вал обозначается прямой линией, ходовые винты — волнистой линией и так далее.

Шпиндельная бабка

Ранее рассматривалась задняя, а есть еще шпиндельная. Лучше всего она видна на картинке выше. Конструкция представляет из себя узел шлифовальных станков.

Он состоит из несущего шпинделя, который сообщает вращательное движение шлифовальному кругу. Цель механизма — разместить шпиндель, механизмы его привода.

Устройство переключения скоростей и подач

Коробка скоростей — основная часть привода шпинделя станка, предназначена для передачи движения от электродвигателя, изменения частоты вращения. Обычно, механизм монтируется в отдельном корпусе и связан передачей со шпинделем.

Коробка подач обеспечивает большое число подач в станке. Помощь в этом ей оказывает вторая коробка, потому что она изменяет скорость. Механизм подач включается муфтами — фрикционной, кулачковой.

На картинке выше изображен фартук токарного агрегата. Фартук преобразует вращательное движение ходового винта, валика в поступательное перемещение суппорта вдоль направляющих станины.

Механизм обычно крепится к переднему торцу каретки суппорта. Он имеет четыре кулачковые муфты. Муфты позволяют каретке, суппорту совершать прямой, обратный ход.

У фартука есть блокирующее устройство, которое препятствует одновременному включению продольной и поперечной подач.

Изображен суппорт 1К62. Суппорт предназначен для перемещения, закрепленного в резцедержателе резца вдоль, поперек оси шпинделя.

Он состоит из трех главных узлов — каретки, поперечных салазок, резцовых салазок. В учебниках, книгах узлы могут называться по-другому, но функции они выполняют всегда одни и те же.

Выше изображена конструкция, называющаяся задней бабкой. Она служит для поддержания обрабатываемой заготовки при обработке в центрах, представляет собой вторую опору агрегата.

Во время сверления механизм присоединяется к каретке суппорта, чтобы получить механическую подачу. Механизм не может произвольно сдвигаться, должен давать правильное положение оси центра.

Схема электрическая принципиальная

Сверху находится электрическая принципиальная схема. Каждый агрегат имеет эту схему. Она показывает основные узлы, детали, величины токов.

Без наличия данной схемы, поломка аппарата будет роковой, потому что починить ее без неё будет невозможно. Схема, скорее всего, находится в паспорте станка.

Инструкция по первому запуску и эксплуатации

При первом запуске и последующих необходимо учитывать технику безопасности. Перед запуском:

- Роба должна быть застегнута.

- Очки, спецодежда должна быть одета.

- Надо проверить исправность узлов.

- Свет должен быть настроен.

- На рабочем месте не должно быть лишних предметов.

Только после всех этих процедур аппарат можно спокойно запустить.

Правила эксплуатации и ухода

Для агрегата есть правила ухода за ним, чтобы он не ломался, был всегда готов к эксплуатации. Оборудование надо регулярно осматривать, проверять на наличие повреждений.

Работа двигателя определяется по звуку. После запуска прислушайтесь. Если нет посторонних звуков, масло подается, то двигатель исправен. Если же посторонние звуки есть, надо разобрать механизм, узнать причину.

Аккуратно надо следить за предохранительным щитком, удержанием заготовки. Даже при малой неисправности надо прекратить работу, отнести детали в ремонт.

Временами чистить трубы, оборудование, менять резцы, чтобы нагрузка на движок была меньше.

Паспорт

В паспорте указаны все технические характеристики модели, схема токарного станка, инструкцию по ее ремонту, эксплуатации. Сам паспорт можно скачать ТУТ.

Современные аналоги

Современными аналогами являются модели ТРЕНС. Производство идет в Словакии. Они обладают современной конструкцией и лучшими немецкими комплектующими, поэтому агрегаты 1К62, скорее всего, гордятся своим аналогом.

Читайте также: