Толщина металла газового баллона на 27 литров

Обновлено: 20.09.2024

Для тех, кто проживает в районах без централизованного газоснабжения, купить пропановый газовый баллон – означает — решить самые насущные бытовые проблемы. В быту, пропан – бутановая смесь используется для приготовления пищи, отопления жилья, в промышленности и на стройке – для проведения сварочных и кровельных работ, на транспорте – как экономически выгодная и экологически безопасная замена бензину.

Сварной стальной сосуд для газа изготовлен из высокопрочной стали. Надежная конструкция включает в себя основные элементы:

- цилиндрический корпус (обечайка);

- сферическое днище (нижняя часть);

- горловина (для установки вентиля или клапана);

- колпак (предохраняет вентиль от ударов);

- вентиль или клапан;

- башмак (для обеспечения устойчивости);

- кольцо горловины (для установки защитного колпака)..

50 литровый сосуд для сжиженного газа отличает от емкостей на 5л, 10 л, 18 л, 27 л, отсутствие защитного воротника.

Данная емкость обладает следующими техническими характеристиками:

- объем: 50 литров

- вес (без учета вентиля): 22 кг с погрешностью 2,2 кг

- диаметр: 299 мм с погрешностью 3 мм

- высота: не более 1015 мм

- толщина стенки: 3,0 мм

- масса газа: 21,2 литра

- номинальное давление: 1,6 МПа

- испытательное давление: 2,5 МПа

- разрушающее давление: более 5 МПа

- диапазон рабочих температур: от – 40 градусов С до + 45 градусов С

В комплект входит вентиль ВБ – 2 или ВБ – 2- 1 (ГОСТ 21804 – 94).

Пропановый баллон 27 литров

Компактная, прочная и легкая газовая емкость на 27 литров подходит и для использования на даче, и на пикнике, или даже на природе. Обладая схожими конструктивными особенностями с прочими газовыми сосудами для сжиженного газа, следует отметить наличие защитного воротника, предохраняющего вентиль или клапан от механических воздействий.

- объем: 27 литров

- вес (без учета вентиля): 14,5 кг

- диаметр: 299 мм

- высота: 600 мм

- толщина стенки: 3,0 мм

- масса газа: 21 кг

- номинальное давление: 1,6 МПа

- испытательное давление: 2,4 МПа

- разрушающее давление: не менее 5 МПа

- диапазон рабочих температур: от – 40 градусов С до + 45 градусов С

Используя сосуды с сжиженным газом, следует неукоснительно соблюдать правила хранения и эксплуатации газовых сосудов. Они должны располагаться вне зданий, в специальных шкафах или под кожухом, закрывающим верхнюю часть, или в пристройках из негорючих материалов, располагаться у глухого простенка стены, не ближе 5 м от входа в здание, цокольный или подвальный этаж. Шкафы или пристройки должны запираться на замок, иметь жалюзи для вентиляции, и иметь надпись: «Огнеопасно. Газ». При использовании более двух емкостей с газом и для установок внутри здания, где проживают люди, необходимо руководствоваться требованиями нормативных документов по безопасности, действующими в газовом хозяйстве. У входа в коттеджи, дачи, жилые дома, а также около зданий и сооружений, в которых используют газовые сосуды, необходим знак пожарной безопасности

При использовании газовых емкостей запрещено:

- осуществлять ремонт сосудов с газом

- использовать искрообразующий инструмент для присоединения деталей газовой арматуры

- использовать газовые приборы при наличии утече газа

- проверять герметичность соединений с помощью источников открытого пламени (свечи, спички, зажигалки).

Купить пропановый баллон емкостью 50 л и 27 л вы можете у нашей фирмы. Цены на сегодняшний день можно уточнить у нашего менеджера по продажам (услуга действует на всей территории Украины, все цены – в гривнах).

Размеры газовых и бытовых баллонов, область их применения

Газовые баллоны, как и кислородные, выпускаются различных размеров, и владелец выбирает наиболее удобный для себя объем. Ведь с их помощью проводятся работы с металлом: сварка или резка, кислородные применяются в медицине для реанимации пациентов или их лечении от кислородного голодания, а также используются для собственного применения в домашних условиях, с помощью газовых емкостей можно отапливать дом или подогревать воду – способов использования множество.

Стандартные размеры газового баллона 50л

50-литровый газовый баллон – размеры его стандартны. Высота

составляет 96, а ширина в диаметре 29.9 см. Толщина стальной стенки составляет 3 мм, а вес – 22 кг. Для баллонов подобного объема рабочее давление составляет до 1,6 МПа (кг/см2). Хорошо подходит для транспортировки газа, его хранения, и для работ в объемном производстве.

Газовый баллон 40 литров и его размеры

40 литровые газовые баллоны имеют такой же диаметр, как и 50 литровые, а вот высота у них разная, и может достигать 146 см. Его также применяют для хранения, транспортировки и объемных работ. Рабочее давление в 40 литровых баллонах может различаться, и составлять кроме 1,6 МПа (кг/см2), еще и 1,47 МПа (кг/см2).

Размеры газового баллона 27 литров

Газовые емкости объемом 27 литров считаются удобными и применяются в быту. Высота емкости составляет 59 см при диаметре 29,9 см, что удобно для расположения на кухне, в случае подведения газового баллона к плите. Рабочее давление газа в 27 литровом баллоне, как и в 50 литровом, составляет 1,6 МПа (кг/см2), что стандартно для всех бытовых газовых сосудов. Вес пустого баллона в 14,5 кг не станет преградой для его перемещения, но важно помнить, что пустой баллон лучше сразу отдать на заправку, чем хранить его в домашних условиях.

Размеры бытовых газовых баллонов

Размеры газовых баллонов для автомобилей

Одно из требований к автомобильному газовому баллону изначально было, его компактность и что бы он мог с легкостью помещаться в багажник. Разработчики учли это требование, и как результат, выдали газовые емкости для автомобилей длиной от 66,5 до 121,5 см, а в диаметре – 35,6 см. Литраж автомобильных газовых сосудов составляет от 50 до 100 литров, что позволяет ездить без заправки не один день.

Размеры тороидальных газовых баллонов – новинки на нашем рынке

На Украинском рынке существуют так же и тороидальные газовые баллоны, которые используются для оснащения автомобилей, и по своей форме очень хорошо помещаются в отсек для запасного колеса, экономя место в багажнике автомобиля. Их емкость составляет от 40 до 42 литров, а размеры в среднем 60х20 см.

ГОСТ 15860-84* Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа. Технические условия

Настоящий стандарт распространяется на стальные сварные баллоны с запорными устройствами (далее - баллоны) объемом 5, 12, 27 и 50 л на давление до 1,6 МПа, предназначенные для транспортирования и хранения сжиженных углеводородных газов (пропана, бутана и их смесей).

Требования настоящего стандарта являются обязательными.

Стандарт соответствует рекомендации по стандартизации - PC 2978 в части баллонов объемом 12, 27 и 50 л.

(Измененная редакция, Изм. № 1, 2).

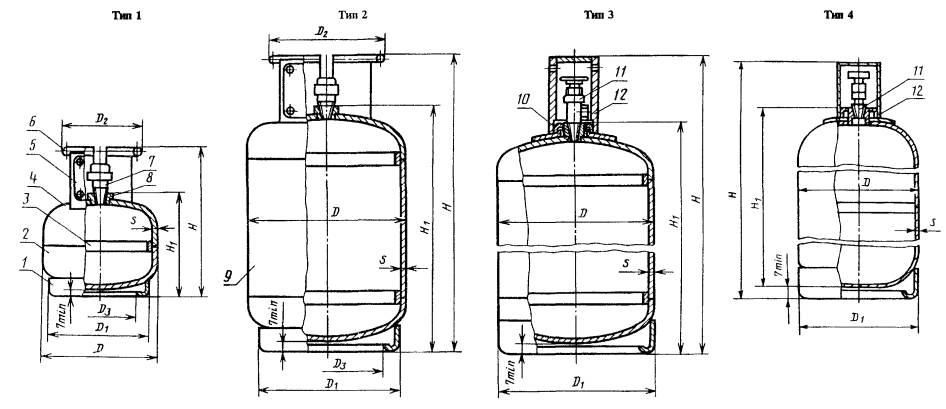

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1 - баллоны без обечайки с клапаном;

2 - баллоны с обечайкой и клапаном;

3 - баллоны с обечайкой и вентилем;

4 - баллоны без обечайки с вентилем;

с воротником - В;

с ручкой (ручками) - Р.

(Измененная редакция, Изм. № 2).

1 - башмак; 2 - днище нижнее; 3 - кольцо подкладное; 4 - днище верхнее; 5 - табличка; 6 - воротник; 7 - клапан; 8 - горловина; 9 - обечайка; 10 - кольцо горловины; 11 - вентиль; 12 - колпак

1. Чертеж не определяет конструкции баллона.

2. Допускается изготовлять баллоны без подкладных колец путем соединения с внутренней обжимкой одной из деталей.

Масса сжиженного газа (пропана), кг, не более

Масса порожнего баллона, кг

1. Наружный диаметр D указан без учета усиления швов.

2. Масса порожнего баллона указана с учетом массы нанесенной эмали без учета массы запорного устройства, колпака и защитных колец.

3. Масса сжиженного газа при изготовлении баллона не контролируется и дана для маркировки на табличке.

Пример условного обозначения баллона типа 3, объемом 50 л, с толщиной стенки 2,5 мм, исполнения К:

Баллон 3-50-2,5-К ГОСТ 15860-84

смещение кромок в стыковых сварных соединениях, мм:

продольных - 0,1 s

кольцевых - 0,1 s +1

( s - толщина стенки баллона)

относительная овальность обечайки и цилиндрической части днищ в любом поперечном сечении баллона в сборе, %

отклонение профиля продольного сечения эллиптической части днища от геометрической формы эллипса, мм

0,01 D ( D - наружный диаметр баллона)

отклонение от плоскостности торцовой поверхности днища, мм

утонение фактической толщины стенки днища, мм

отклонение от перпендикулярности цилиндрической части баллона на длине 100 мм относительно опорной плоскости башмака, мм

отклонение от соосности воротника и верхнего днища баллона, мм

отклонение от соосности резьбы горловины и верхнего днища, мм

увод (угловатость) кромок в сварных швах для баллонов с обечайкой, мм

Наружная высота эллиптической части должна быть не менее:

55 мм - для баллонов объемом 5 и 12 л;

65 мм - для баллонов объемом 27 и 50 л.

Высота цилиндрической части днищ должна быть не менее 15 мм.

1.5. Резьба горловины баллона должна быть W 19,2 или W 27,8 по ГОСТ 9909. Для баллонов объемом 5 и 12 л допускается метрическая резьба М22 ´ 1,5 по ГОСТ 8724 .

Допускается безрезьбовое соединение, обеспечивающее надежную фиксацию колпака.

(Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Баллоны должны изготовляться в соответствии с требованиями настоящего стандарта, «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР, по рабочим чертежам и образцу-эталону, утвержденным в установленном порядке.

Изготовление баллонов должно осуществляться при наличии разрешения Государственного испытательного центра газовой аппаратуры (ГИЦ ГА).

2.3. Детали баллона: обечайка, днища и подкладные кольца должны изготавливаться из листовой углеродистой стали марки Ст3сп или Ст3пс по ГОСТ 380 , группы прочности ОК370В, 5-й категории по нормируемым характеристикам, III группы отделки поверхности, с гарантией свариваемости по ГОСТ 16523 . Предел текучести не менее 250 МПа. Сортамент листовой стали должен соответствовать ГОСТ 19903 или ГОСТ 19904 .

Остальные детали должны изготовляться из сталей марок Ст3 по ГОСТ 380 или из сталей марок 08, 10, 15 по ГОСТ 1050.

Горловина должна изготовляться из сталей марок Ст3сп или Ст3пс по ГОСТ 380, или из стали марки 20 по ГОСТ 1050.

Допускается изготовление деталей баллона из других марок сталей, рекомендуемых "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением".

2.5. Колпаки должны изготовляться из стали или чугуна, или алюминиевых сплавов или из других материалов, обеспечивающих сохранность запорного устройства.

2.6. На наружных и внутренних поверхностях баллона не допускаются плены, раковины, закаты, трещины и глубокие риски, если они выводят толщину стенки баллона за пределы допускаемых минусовых отклонений на толщину листа по ГОСТ 19903 и ГОСТ 19904.

2.8. При сварке обечайки, днищ, горловины, воротника и башмака должны применяться сварочная проволока по ГОСТ 2246 и электроды по ГОСТ 9467 , при сварке под флюсом - флюс по ГОСТ 9087 или по техническим условиям на флюсы конкретных марок, при сварке в среде защитных газов - двуокись углерода по ГОСТ 8050 .

Признаки разрыва, течи, слезки, потения и видимые остаточные деформации не допускаются.

Течи, потения и видимые остаточные деформации в сварных соединениях не допускаются.

Допускается при изготовлении исправлять дефекты сварных соединений не более одного раза в одном и том же месте.

временное сопротивление разрыву - не менее 370 Н/мм;

угол загиба - не менее 100°.

Окрашенная поверхность должна соответствовать требованиям ГОСТ 9.032-74, класс покрытия V ; для внутренних поверхностей башмака и воротника и поверхностей баллона внутри башмака и воротника - класс покрытия VII .

Перед окрашиванием поверхности баллона должны быть очищены от грязи, масел, ржавчины и покрыты грунтовкой.

Допускается поверхность баллона под табличкой при ее наличии не окрашивать.

Покрытие грунтовкой и окрашивание резьб и таблички при ее наличии не допускается.

2.12, 2.13. (Измененная редакция, Изм. № 2).

3. КОМПЛЕКТНОСТЬ

кольца защитные - 2 шт. по согласованию с потребителем (для баллонов объемом 12, 27 и 50 л);

колпак - 1 шт. (для баллона объемом 50 л).

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия баллонов требованиям настоящего стандарта следует проводить приемо-сдаточные, периодические и типовые испытания.

5.2. Приемо-сдаточные испытания проводит предприятие-изготовитель. Периодические и типовые испытания проводит ГИЦ ГА.

5.3. Приемо-сдаточным испытаниям следует подвергать:

каждый баллон на соответствие требованиям пп. 1.2 (масса порожнего баллона); пп. 2.3-2.9; 2.11; 2.13; 2.14; 3.1; 3.2; 4.1; 4.3; 7.1-7.6;

на соответствие требованиям пп. 1.2; 1.3 и 1.5 - не менее трех баллонов в начале и трех в конце смены;

на соответствие требованиям п. 4.2 - в начале и в конце смены;

на соответствие требованиям пп. 1.4, 2.10 один баллон от партии. За партию принимают количество баллонов, изготовленных из металла одной плавки, но не более 5000 шт. Результаты выборочного контроля распространяют на всю партию;

на соответствие требованиям п. 2.11 проникающими излучениями просвечивают продольные швы, места их пересечения с кольцевыми и 25 % кольцевых швов у каждого баллона без обечайки;

на соответствие требованиям п. 2.12 по одному контрольному соединению на каждой установке для сварки продольных и кольцевых швов в начале и в конце смены. Результаты испытания распространяются на всю партию баллонов, изготовленных в данной смене.

Результаты приемо-сдаточных испытаний должны оформляться в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».

5.4. Периодические испытания должны проводиться не реже одного раза в год в объеме не менее трех баллонов каждого типа на соответствие всем требованиям настоящего стандарта.

Баллоны должны отбираться из числа прошедших приемо-сдаточные испытания.

5.5. Типовые испытания следует проводить при изменении конструкции, технологии изготовления и материалов, влияющих на прочность, параметры и требования, установленные настоящим стандартом.

Типовым испытаниям следует подвергать не менее трех баллонов на соответствие требованиям настоящего стандарта.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1.1. При проведении испытаний должна быть использована следующая аппаратура:

термометр лабораторный с погрешностью ±1 °С для измерения температуры воздуха в помещении;

секундомер для измерения продолжительности испытаний или реле времени, настроенное на выдержку t + d ( t - номинальное время выдержки, с; d - предел допускаемой погрешности, с);

манометры для измерения давлений, класс точности 1,5 с верхними пределами измерений: 2,5 МПа - при испытаниях на плотность; 4,0 МПа - при испытаниях на прочность; 16,0 МПа - при испытаниях на разрушение;

прибор для измерения относительной влажности воздуха в помещении с погрешностью не более ±4 %;

универсальная испытательная машина для измерения временного сопротивления на разрыв с погрешностью ±1 %;

измерительный инструмент для измерения угла загиба с погрешностью ±1°;

весы для измерения массы: баллонов объемом 5 и 12 л с погрешностью не более 0,1 кг; баллонов объемом 27 и 50 л с погрешностью не более 0,2 кг;

тарированный ключ для измерения момента силы завинчивания запорного устройства в горловину баллона с погрешностью ±10 Н × м;

средства измерения для контроля размеров, обеспечивающие указанные предельные отклонения.

Допускается применять другую аппаратуру, обеспечивающую указанную точность измерений.

6.2. Условия проведения испытаний

6.2.1. Периодические и типовые испытания следует проводить в помещении при соблюдении следующих условий:

температура окружающего воздуха (25±10)°С;

относительная влажность воздуха не более 80 %.

6.3. Проведение испытаний

проверку соответствия баллона требованиям пп. 1.2-1.6; 2.12; 7.2; 7.3; 7.5 проводят измерением инструментами; массу - взвешиванием; контроль наружного диаметра баллона проводят в любом поперечном сечении обечайки на расстоянии не менее 50 мм от продольного шва или в любом поперечном сечении цилиндрической части днища;

Проверку по п. 2.2 проводят по методике, утвержденной в установленном порядке.

6.3.2. Профиль продольного сечения эллиптической части днища (пп. 1.3 и 1.4 в части эллиптической формы) контролируют внутренним проходным калибром (черт. 2). Профиль внут реннего проходного калибра должен соответствовать наибольшей внутренней высоте ( h ВН ) эллиптической части днища и наименьшему внутреннему диаметру ( d ВН ) днища. Отклонение профиля контролируют щупом.

6.3.3. Прочность (п. 2.9 ) баллона проверяют гидравлическим испытанием.

Гидравлические испытания баллона проводят испытательным давлением 2,5 +0,2 МПа в течение не менее 60 с с последующим снижением давления до 1,6 +0,1 МПа.

При давлении 1,6 +0,1 МПа проводят осмотр всех сварных соединений и прилегающих к ним участков.

Баллоны считают выдержавшими гидравлические испытания, если не обнаружено признаков разрыва, течи, слезок, потения и видимых остаточных деформаций в сварных соединениях и в основном металле.

При испытаниях наружная поверхность баллона должна быть сухой.

6.3.4. Плотность (п. 2.9 ) баллона после гидравлических испытаний проверяют пневматическим испытанием давлением 1,6 +0,1 МПа. Баллон погружают в ванну с водой таким образом, чтобы над ним был столб воды 20-40 мм. Время выдержки - не менее 60 с. Появление пузырьков не допускается.

Баллон должен находиться в бронекамере под давлением 2,5 +0,2 МПа не менее 60 с, после чего давление снижают до 1,6 МПа и баллон погружают в ванну с водой для проверки на плотность по методике п. 6.3.4.

6.3.2-6.3.5. (Измененная редакция, Изм. № 2).

внешним осмотром в соответствии с требованиями ГОСТ 3242 и отраслевой инструкции по сварке и контролю сварных соединений;

просвечиванием проникающими излучениями в соответствии с требованиями ГОСТ 7512 или ГОСТ 23154, или радиоскопическими методами с применением рентгенотелевизионных установок;

испытаниями на статические растяжение и изгиб по ГОСТ 6996 стыковых сварных соединений обечаек и днищ;

6.3.6.1. Для проверки механических свойств продольных и кольцевых швов сварку контрольных соединений производят отдельно от свариваемых элементов баллона с обязательным соблюдением всех условий сварки контролируемых стыковых соединений.

Размеры контрольных соединений должны быть выбраны такими, чтобы из них можно было вырезать по два образца всех видов механических испытаний и, при необходимости, дополнительно удвоенное количество образцов для проведения повторных испытаний.

При получении неудовлетворительных результатов допускается повторное испытание на удвоенном количестве образцов, вырезаемых из тех же контрольных соединений.

6.3.6.2. Проверку сварных соединений (п. 2.11) гидравлическими и пневматическими испытаниями проводят при испытаниях по п. 2.9 по методике пп. 6.3.3-6.3.5.

6.3.7. Проверку на разрушение (п. 2.10) проводят гидравлическим давлением. Испытание проводят повышением давления до 2,5 МПа, при этом баллон не должен деформироваться. После достижения давления 2,5 МПа и проверки диаметра баллона давление повышается до наступления разрушения баллона. Контроль наружного диаметра баллона проводят в поперечном сечении на расстоянии не менее 50 мм от сварных швов.

Не допускается разрыв баллона при давлении менее 5 МПа.

6.3.8. Объем баллона (п. 1.2) проверяют наполнением водой до основания резьбы горловины и определяют объем или массу (с последующим пересчетом в объем) воды.

После испытания баллон просушивают. Если при испытаниях используют воду с температурой не ниже 60 °С, процесс сушки не обязателен.

Допускается определять объем баллона другими способами, обеспечивающими необходимую точность.

Проверка объема баллонов 5 и 12 л не является обязательной.

6.3.9. Массу порожнего баллона (п. 1.2) проверяют взвешиванием с точностью: ±0,1 кг - для баллонов объемом 5 и 12 л; ±0,2 кг - для баллонов объемом 27 и 50 л.

6.3.10. Проверку по п. 4.2 проводят контролем величины момента на стенде (приспособлении) для завинчивания.

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

товарный знак предприятия-изготовителя;

условное обозначение баллона (без обозначения толщины стенки и исполнения);

номер баллона по системе нумерации предприятия-изготовителя;

масса баллона с газом (МГ), кг;

масса порожнего баллона (МП), кг;

месяц и год изготовления и год следующего освидетельствования;

рабочее давление (Р), МПа;

испытательное давление (И), МПа;

клеймо ОТК предприятия-изготовителя круглой формы диаметром 10 мм.

Крепление таблички должно быть надежным и долговечным.

Допускается нанесение данных для баллонов объемом 5 и 12 л на воротнике или башмаке, для баллонов объемом 27 и 50 л - на воротнике.

1. При маркировке наносят сокращенные обозначения, указанные в скобках.

2. Пример нанесения даты изготовления и освидетельствования: при изготовлении в ноябре 1984 г. и освидетельствовании в ноябре 1989 г.: 11-84-89.

3. Объем баллонов 5 и 12 л указывается номинальный; баллонов 27 и 50 л - фактический до первого знака после запятой. При выборочном контроле проставляется фактический минимальный объем последних проверенных баллонов.

4. Масса баллона с газом включает массу порожнего баллона, массу запорного устройства и массу сжиженного газа.

3. Масса порожнего баллона указывается фактическая до первого знака после запятой.

Высота букв должна быть: 20 +3 мм - для баллона объемом 5 л; 40 +3 мм - для баллона объемом 12 л; 60 +3 мм - для баллонов объемом 27 и 50 л.

условное обозначение баллона;

сведения о приемке баллонов ОТК.

Транспортная маркировка груза по ГОСТ 14192 с нанесением манипуляционных знаков: «Верх», «Хрупкое. Осторожно», «Беречь от влаги».

Допускается по согласованию с торговыми организациями упаковывать баллоны в другую тару, обеспечивающую их сохранность при транспортировании и хранении.

Баллоны объемом 12, 27 и 50 л транспортируются без упаковки с защитными кольцами толщиной (16±1) мм или без них по согласованию с потребителем.

7.7. Баллоны транспортируются всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозок груза, действующими на каждом виде транспорта.

Допускается перевозка баллонов открытым автомобильным транспортом.

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. Баллоны должны эксплуатироваться в соответствии с требованиями "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением" и "Правил безопасности в газовом хозяйстве", утвержденных Госгортехнадзором СССР.

8.2. Баллоны следует эксплуатировать при температуре стенки от минус 40 до плюс 45 °С.

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель должен гарантировать соответствие баллонов требованиям настоящего стандарта при условии соблюдения правил хранения, транспортирования и эксплуатации.

9.2. Гарантийный срок эксплуатации - 2,5 года со дня продажи баллонов через розничную торговую сеть, а для баллонов внерыночного потребления - со дня получения баллонов потребителем.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством газовой промышленности СССР

РАЗРАБОТЧИКИ

Н.Д. Отычко, Е.С. Кравченко, Л.В. Коваленко, В.Ф. Гайдуков, А.Н. Васильева, Э.Е. Кутуков, Н.И. Будаговский

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.04.84 № 1444

Все что вы должны знать о пропановом газовом баллоне

Среди таких энергоносителей, как углеводороды, пропан занимает весьма значимую позицию. Его широко используют в промышленности и в быту. При сварке и резке металлов, в качестве энергоносителя в системах отопления, в химической промышленности – и это лишь малый перечень областей жизнедеятельности человека, где не обойтись без этого газа. Для его транспортировки, использования и хранения предназначены пропановые газовые баллоны.

Среди линейки выпускаемых промышленностью стандартных емкостей для сжиженного газа, баллон пропановый 50л – самого большого объема. Данная емкость обладает следующими техническими характеристиками (ГОСТ 15860 – 84):

- вес пустого баллона: 22кг +/- 2,2 кг, без учета массы вентиля

- максимальное давление газа в баллоне: 1,6 МПа

- минимальное давление в баллоне: 0,1 МРА

- давление испытательное: 2,5 МПа

- максимальная рабочая температура: 45 градусов С

- объем: 50 л

- вес пропана: 21,2 кг

Габаритные размеры:

- высота: 0,960 м

- диаметр: 0,299 м

- толщина стенок корпуса: 0,003 м

В комплект входит вентиль ВБ – 2 или ВБ – 2 – 1 для работы с редуктором (например, с регулятором давления РДСГ 2 – 1,2), кольцо горловины для крепления колпака, колпак, при необходимости – башмак. Корпус окрашен красный цвет с белой маркировкой.

Используемый газ – пропан, в большинстве случаев представляет пропан–бутановую смесь, процентное соотношение которой меняется в зависимости от времени года или от назначения используемого топлива. Помимо использования в производственных целях, например в сварочных работах на стойках или предприятиях, газовая смесь широко используется в частном секторе. При отсутствии магистрального газопровода, емкости с бытовым газом являются предметом первой необходимости. Поступающий из них газ используют в газовых плитах, для приготовления пищи. Газовый баллон пропановый 50 л, благодаря большому объему, пользуется повышенным спросом при отоплении частных домов. Несколько таких емкостей с газом способны обеспечить теплом помещение значительной площади. Еще одна область применения – автотранспорт. С каждым годом, все больше транспортных средств переходит на газовое топливо, что приводит к значительной экономии денежных средств и улучшению экологии.

Пропановые газовые баллоны один раз в пять лет должны проходить освидетельствование или переаттестацию. При техническом освидетельствовании производятся следующие работы:

- внешний осмотр корпуса

- удаление остатков газа

- проверка вентиля

- определение степени износа стенки взвешиванием

- промывка и гидроиспытания

- сушка внутренней части

- монтаж вентиля (нового)

- покраска

В верхней части корпуса, вокруг вентиля, устанавливают металлическую бирку с информацией:

- давление рабочее, МПа

- давление испытательное, МПа

- объем при изготовлении (по факту), л

- номер, присвоенный на заводе

- дата, месяц, год изготовления

- масса при изготовлении (без газа)

- масса с газом

- информация о следующей переаттестации

В целях безопасности, к работе допускают освидетельствованные и исправные газовые емкости:

- вентиль должен быть плотно ввернут

- стенки газового сосуда недолжны иметь деформаций, вмятин, вздутий, трещин и значительной коррозии

- окраска должна соответствовать ГОСТ и занимать не менее 70 % поверхности

- остаточное давление должно быть не менее 0,05 МПА

- информация на бирке должна легко читаться

Периодичность освидетельствования должна проводиться согласно правилам устройства и безопасной эксплуатации сосудов, работающих под давлением. Соблюдение всех правил техники безопасности и пожарной безопасности позволяет безаварийно использовать газовое оборудование на протяжении всего срока его службы.

Читайте также: