Толщина полимерного покрытия металла

Обновлено: 30.06.2024

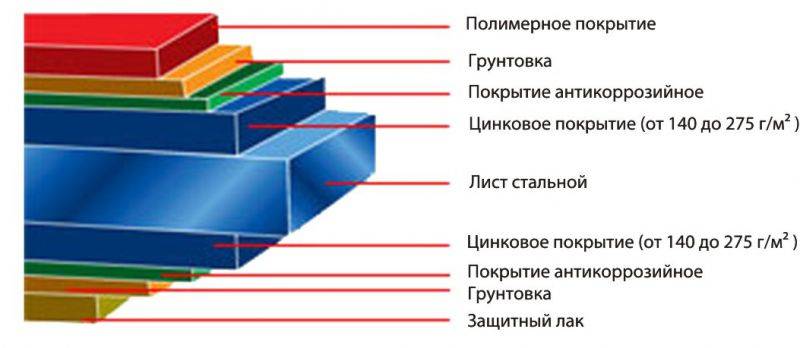

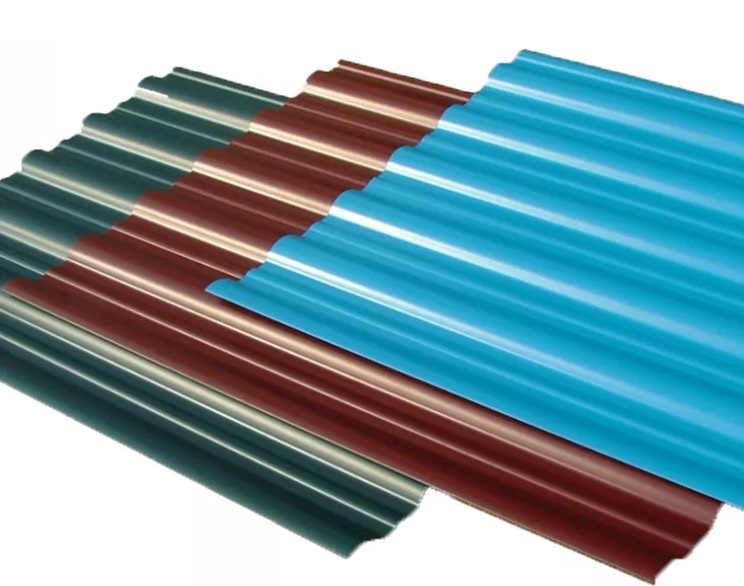

Структура листа стального оцинкованного многослойна: металлический лист, с двух сторон цинковое покрытие, слой пассивации и грунтовка, далее, с лицевой стороны – цветное полимерное покрытие, а снизу – защитный лак. Полимерное покрытие дополнительно защищает стальные листы от коррозии и придает эстетический вид.

Полиэстер (Polyester) - глянцевое покрытие, в технической документации обозначается сокращенно «PE». Это самое распространенное покрытие оцинкованных листов в России, такие листы популярны за счет низкой цены и хорошей цветостойкости. Толщина покрытия всего 25-27 мкм, из-за чего покрытие обладает невысокой устойчивостью к механическим повреждениям. При производстве нащельников рекомендовано использовать листы с покрытием полиэстер дополнительно покрытые защитной пленкой, которая удаляется после монтажа доборных элементов.

Пурал (Pural) - покрытие на основе полиамида и полиуретана. Толщина покрытия составляет 50 мкм. У металлического листа с покрытием пурал выше устойчивостью к механическим повреждениям и он более устойчив к климатическим воздействиям. Покрытие хорошо переносит ультрафиолетовое излучение, резкие перепады температур и воздействие агрессивных веществ в атмосфере. Нащельники с покрытием пурал изготавливаются только под заказ, срок изготовления значительно и цена значительно больше, чем из металла с покрытием полиэстер.

ПВДФ (PVDF) - полимерное покрытие на основе поливинилдифторида и акриловой краски. Толщина покрытия ПВДФ примерно такая же как у полиэстера – 27 мкм, но из-за того что в состав входит акрил, покрытие гораздо прочнее и имеет выразительный блеск. Устойчивость к коррозии у ПВДФ несколько ниже, чем у пурал, однако металл с покрытием ПВДФ лучше защищен от выцветания. На практике доборные элементы с покрытием ПВДФ используются не часто.

Пластизол (PVC) состоит из пластификатов и поливинилхлорида. Толщина его полимерного слоя равна 200 мкм. Это покрытие обладает самой высокой прочностью и цена доборных элементов из металла с покрытием пластизол самая высокая из представленных. Покрытие имеет шероховатую поверхность. Листы с покрытием пластизол хорошо подходят для изготовления эксклюзивных элементов – колпаки, флюгарки, парапеты для забора.

Таблица сравнения полимерных покрытий:

| Свойства покрытий | Полиэстер | Пластизол | Pural | PVDF |

|---|---|---|---|---|

| Толщина мкм | 25 | 200 | 50 | 27 |

| Коррозионная стойкость | 4 | 5 | 5 | 4 |

| Стойкость к атмосферным воздействиям | 4 | 3 | 4 | 5 |

| Макс. допускаемая температура °С | 120 | 60 | 120 | 120 |

| Мин. допускаемая темп. обработки °С | - 10 | + 10 | - 15 | - 10 |

| Мин. радиус изгиба (формуемость) | 3 х t (3) | 0 x t (5) | 1 x t (4) | 1 x t (4) |

Следим за толщиной порошково-полимерного покрытия. Почему важно держать баланс?

34 года совместного опыта технической поддержки AMIKA показывает, что Потребители начинают экспериментировать с толщиной стандартных архитектурных и индустриальных порошковых покрытий в двух случаях:

- В погоне за улучшением показателей производительности и экономии;

- В стремлении сделать изделие более прочным и/или атмосферостойким.

ЧЕМ ОПАСНЫ В ТАКИХ СЛУЧАЯХ ТОНКОЕ И ЧРЕЗМЕРНОЕ ТОЛСТОЕ ПОРОШКОВОЕ ПОКРЫТИЕ?

- Просвечивает металлическое основание, покрытие имеет неравномерную структуру и цвет;

- Снижается стойкость покрытия к атмосферным воздействиям;

- Повышается риск появления коррозии;

- Появляются дефекты покрытия - проколы, кратеры, “псевдошагрень” или “апельсиновая корка”;

- Не раскрывается рисунок у структурных покрытий.

- искажает цвет и степень глянца покрытия;

- провоцирует “апельсиновую корку”, отслаивание, подтеки, “эффект рамки”, осыпание полимерного слоя.

- не позволяет порошковому покрытию пройти полный цикл полимеризации. Как следствие - ухудшение адгезии и потеря физико-механических свойств порошково-полимерного покрытия.

К тому же, излишняя толщина полимерного покрытия влечет бОльший расход материала и дополнительные затраты.

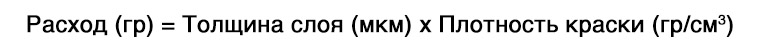

Как рассчитать расход краски на м 2 ?

При увеличении толщины на 30 мкм ( приблизительно 3 прохода окрасочного пистолета) расход порошковой краски увеличивается на 30%.

ЧТО ВЛИЯЕТ НА ФОРМИРОВАНИЕ ПОЛИМЕРНОГО ПОКРЫТИЯ И ЕГО ТОЛЩИНУ

1. Назначение лакокрасочного покрытия.

Еще на стадии разработки изделия, в конструкторской документации проектировщик/дизайнер/инженер указывает назначение и класс лакокрасочного покрытия.

Для покрытий декоративного назначения (предметы интерьера, канцелярские товары, корзинки и другие товары народного потребления) приемлема толщина до 60 мкм.

Для защитно–декоративных покрытий (металлические двери, фасадные кассеты, мебель, ограждения, доборные элементы кровли и т.д.) оптимальная толщина покрытия составляет 60–120 мкм, для покрытий со спец.эффектами - до 200 мкм.

Для защитных покрытий (корпуса и детали сельскохозяйственной техники) толщина должна быть в пределах 60–120 мкм, но в особых случаях может быть увеличена до 400–500 мкм.

Увеличение количества слоев порошковой краски не улучшают стойкость полимерного покрытия к выгоранию и атмосферному воздействию.Важно использовать материал архитектурного назначения (полиэфирные, полиуретановые), соблюдать технологии подготовки поверхности, нанесения и полимеризации порошковых покрытий.

2. Тип формируемой поверхности.

Производители порошковых ЛКМ в технической документации всегда указывают рекомендованные толщины для каждого вида пленкообразователя и структуры поверхности.

Только при соблюдении данных рекомендаций, производитель может гарантировать соответствие заявленным в технической документации физико-механическим свойствам.

Первое, что проверяет отдел технического контроля AMIKA - толщину пластины для физико-механических тестов. Если она не соответствует рекомендованным, лаборант обязательно делает повторный образец.

Рекомендованные толщины для полиэфирных,

эпокси-полиэфирных и полиуретановых порошково-полимерных красок и лаков AMIKA:

Тип формируемой поверхности

Рекомендуемая толщина покрытия, мкм

эффекты «шелк», «кожа»

Архитектурные порошково-полимерные покрытия для алюминия Qualicoat должны соответствовать актуальной спецификации и заявленным в ней требованиям к толщине покрытия:

Двухслойное порошковое покрытие

(классы 1 и 2)

Двухслойное порошковое покрытие PVDF

3. Цвет подложки и укрывистость краски.

Чем больше контрастность между цветом металла и цветом лакокрасочного материала - тем меньше будет укрывистость лакокрасочного слоя.

Каждый цвет порошковых красок имеет разную способность укрывать подложку при одинаковой толщине краски. Белые, пастельные и желтые цвета порошковых красок, часто обладают меньшей укрывистостью. Следовательно, при большой контрастности субстрата и цвета краски, толщину слоя возможно придется увеличить.

Для того, чтобы уменьшить контрастность между металлом и порошковой краской светлого оттенка, можно использовать порошково-полимерный грунт светло-серого цвета.

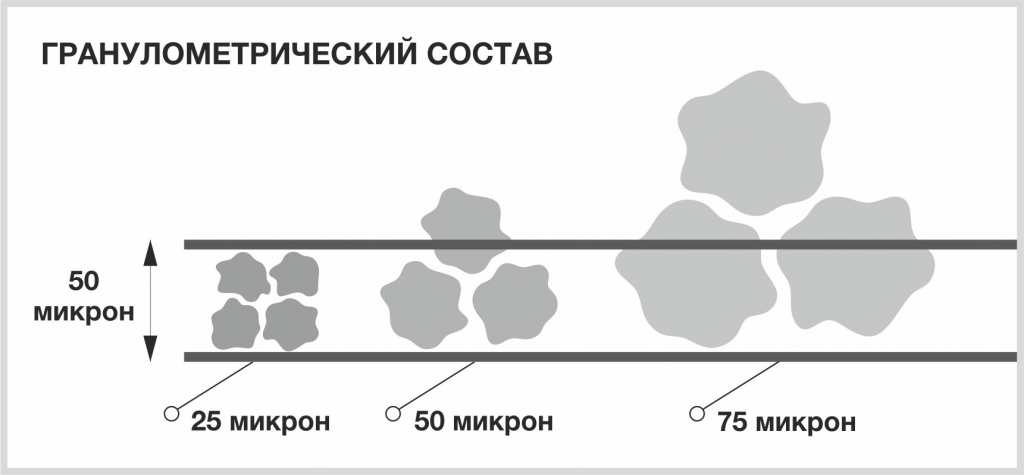

4. Гранулометрический состав порошковой краски.

Гранулометрический состав характеризует размер частиц порошковых красок.

Тонкодисперсная краска (размер частиц от 10 до 50 мкм ) обладает меньшей сыпучестью, повышенной гигроскопичностью и требует тщательной настройки параметров оборудования. Толщина тонкодисперсной краски после отверждение не превышает 60 мкм. В основном, применяется для создания декоративных и тонкопленочных покрытий для бытовой техники.

Крупнодисперсный порошок (размер частиц от 110 мкм) обладает хорошей сыпучестью, но из-за большого размера частиц сложнее переносит заряд и образует гладкие покрытия с дефектом “апельсиновая корка”. Поэтому крупнодисперсную порошковую краску применяют для получения крупных текстурных покрытий муар и шагрень. Крупнодисперсные покрытия образуют толщину от 110 мкм и выше.

Порошковые краски с нестандартным гранулометрическим составом требуют изменение классической схемы производства порошковых ЛКМ и установление специальных параметров для нанесения и формирования покрытий. Поэтому в промышленной окраске широко применяют порошковые материалы с усредненным гранулометрическим составом (60 - 100 мкм)

5. Метод нанесения и настройки оборудования.

Покрытия, нанесенные методом окунания в псевдоожиженный слой, в среднем имеют толщину от 250 до 500 мм. При многократном нагревании и погружении толщина может достигать 2,5 мм, т.е. 2500 мкм.

При газопламенном нанесении толщина варьируется от 200 до 600 мкм, при необходимости может достигаться и большая толщина пленки. Покрытия, полученные методом газопламенного напыления, не всегда имеют ровную поверхность, их назначение скорее имеет защитный, чем декоративный характер.

При нанесении методом электростатического напыления, толщина получаемого покрытия во многом зависит от:

- концентрации порошковой краски в факеле распылителя;

- размера факела;

- скорости движения факела или времени прохода изделия через факел распылителя;

- напряжения на коронирующем электроде (степени зарядки порошковой краски);

- заземления изделия.

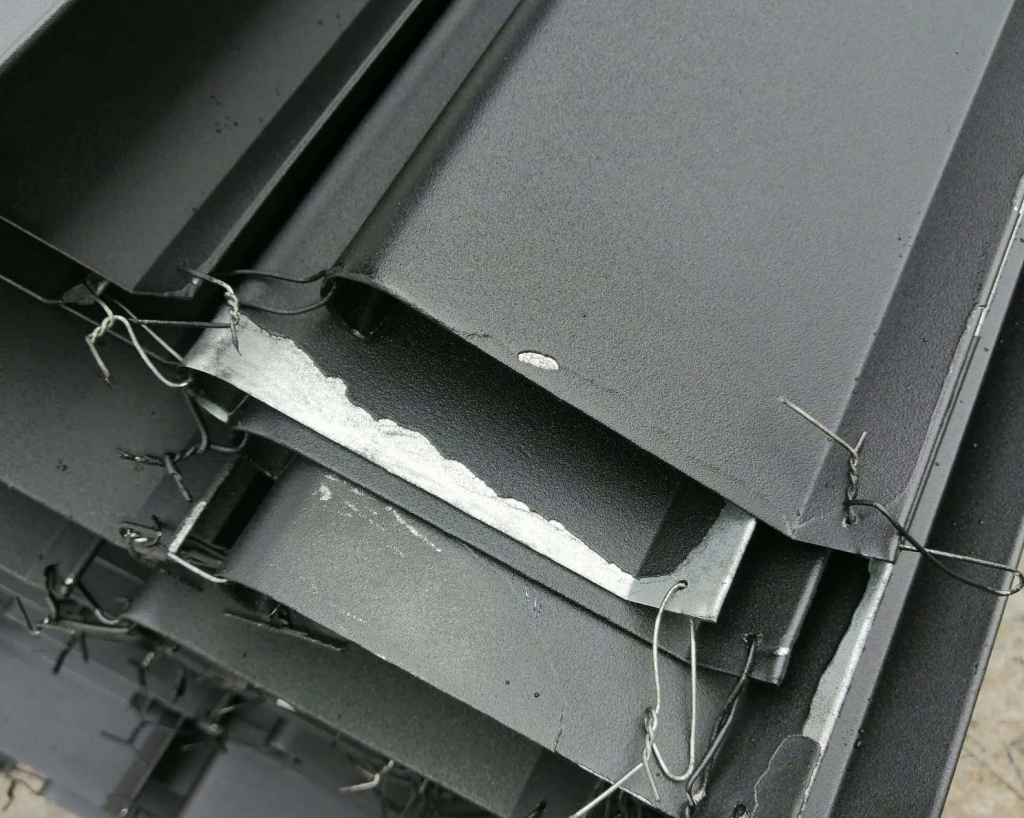

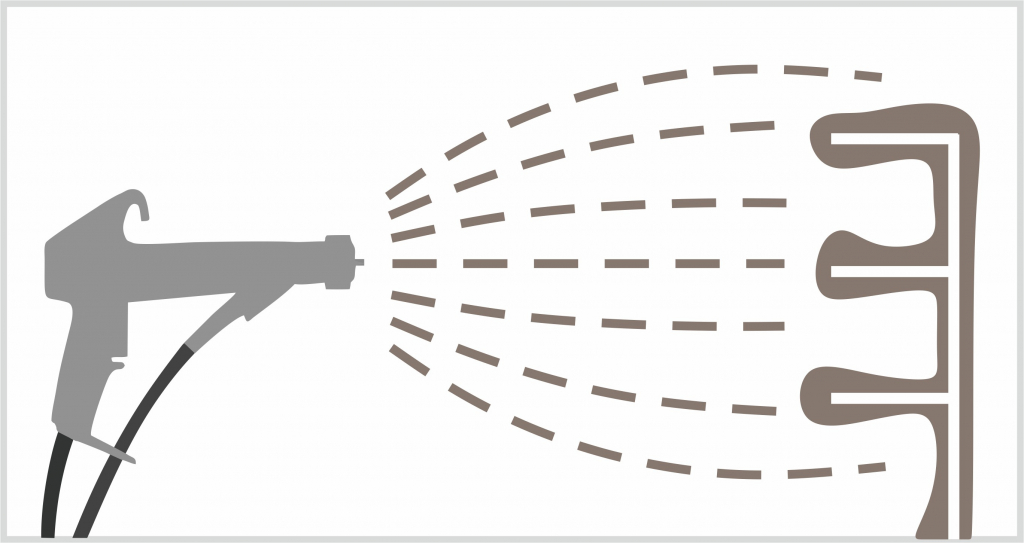

6. Форма изделия.

Из-за эффекта клетки Фарадея края изделия притягивают больше частиц порошка чем углубления. Чем сложнее форма изделия, тем больше вероятность того, что толщина порошково-полимерного слоя будет меняться по всей его поверхности.

- Проверить напряжение на коронирующем заряде. Оптимальное значение 20 мкА;

- Проверить величину заземления , начиная от конвейерной цепи до подвески с деталью. Следите,чтобы величина заземления была не более 800 кОм.

- Уменьшить подачу порошка;

- Увеличить поток воздуха;

- Установить распылительные форсунки с формой, которая удлиняет факел распыления;

- Ежедневно очищать детали пистолета от слоя налипшей порошковой краски и вовремя заменяйте изношенные детали пистолета.

- Отрегулировать положение пистолета так, чтобы облако краски было направлено непосредственно в углубление.

7. Человеческий фактор при ручном напылении.

Современное оборудование для нанесения порошковых покрытий сводит к минимуму человеческий фактор, однако полностью его исключить, особенно при ручном нанесении, невозможно.

Толщина порошкового покрытия при ручном напылении во многом зависит от внимательности оператора нанесения порошковых материалов и количества совершаемых им проходов .

Высокая квалификация оператора может обеспечить снижение расхода краски до 10 - 15%.

Как измерять толщину полимерного покрытия.

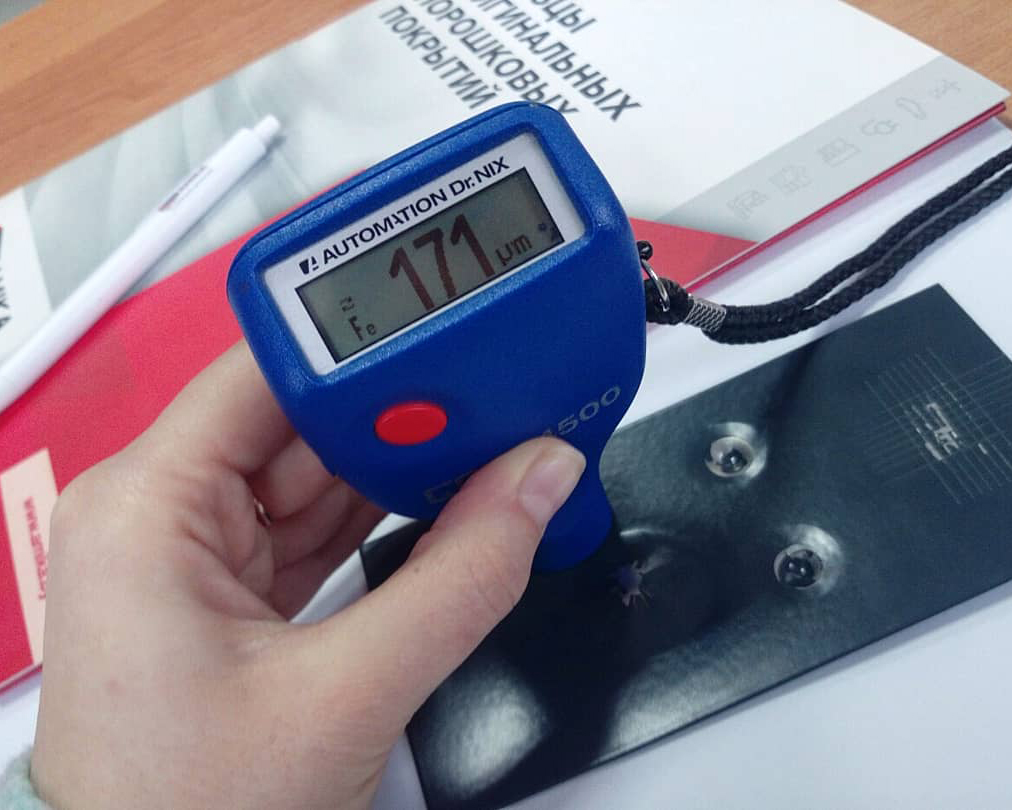

Для контроля толщины сформированного порошково-полимерного покрытия согласно ГОСТ 31993-2013 (ISO 2808:2007) чаще всего применяют толщиномеры, основанные на магнитном и вихретоковом действиях.

Данный толщиномер сочетает в себе оба вышеуказанных метода измерения. Для измерения на стали прибор использует магнитный метод, а для измерения толщины порошково-полимерного покрытия на алюминии - метод вихревых токов.

Толщиномер позволяет быстро определять толщину полимерного слоя на разных участках изделия и при необходимости корректировать процесс нанесения покрытий.

Новый тип приборов для измерения толщины покрытия до полимеризации основан на ультразвуковом методе. Данные приборы неразрушающего конроля можно использовать при неотвержденном порошково-полимерном слое и прогнозировать толщину финальной отвержденной пленки.

Какой должна быть толщина слоя порошковой краски

Современные технологии нанесения защитных покрытий на различное оборудование предполагают активное применение полимерных порошковых покрытий. Краски представляют собой полимеризованную мелкодисперсную смесь из нескольких основных компонентов:

- полимерных смол;

- пигментов, отвечающих за цвет краски;

- специальных добавок, улучшающих текучесть расплава и адгезию покрытия к основному материалу.

Даже небольшая толщина слоя порошковой краски способна надежно защитить изделие от химической коррозии и механических повреждений. Это обстоятельство сделало использование покрытий этого класса чрезвычайно экономичным и эффективным.

Преимущества красок порошкового типа

Порошковые краски – существенный шаг в сфере нанесения декоративно-защитных покрытий. Их использование отвечает современным требованиям безопасности, отличается простотой применения и непревзойденным качеством результата. Основные преимущества такого способа окрашивания:

- Экономичность. Мастер может нанести на поверхность ровно столько красителя, сколько для этого требуется. Осыпавшиеся частицы собираются и используются повторно. Отсутствие потерь – существенный довод для перехода на данный вид покраски.

- Экологическая безопасность. В процессе нанесения краски не происходит испарение растворителя. Затвердевшее покрытие не выделяет каких-либо вредных веществ в течение всего срока службы изделия.

- Высокая технологичность процесса и возможность его автоматизации.

- Надежность. Готовое покрытие прочно удерживается на основании, не боится механического и химического воздействия, долго сохраняет свой цвет.

Применение твердых красок принципиально отличается от традиционных методов окрашивания. Чтобы разобраться в том, каким образом достигается необходимое качество покрытия, необходимо получить представление об основных видах и способах нанесения порошковой краски.

Классификация порошковых красок

По химическому составу рассматриваемые нами краски бывают трех типов:

- эпоксидные смеси отличаются исключительной прочностью и устойчивостью к разрушительному воздействию большинства агрессивных веществ, но постепенно теряют свои свойства под влиянием ультрафиолетового излучения;

- полиэфирные красители устойчивы к растворителям, прочны и долго сохраняют первоначальный цвет, не выгорают на солнце и успешно противостоят механическому воздействию

- эпоксидно-полиэфирные смеси самые дешевые, но не так инертны к химическим растворителям.

По способу превращения порошка в равномерный слой порошковой краски различают:

- термопластичные составы, расплавляющиеся под действием высокой температуры и застывающие при охлаждении;

- термоактивные смеси, преобразующиеся за счет химических реакций, протекающих во время термообработки.

Технология окрашивания

Окрашивать материалы с применением порошковых смесей следует в три стадии:

- Подготовка поверхности с применением травления, механической зачистки, промывки, осушки.

- Нанесение порошка в специальных камерах с повышенными требованиями к чистоте. Распыление частиц осуществляется с применением пневматических аппаратов, передающих им электростатический заряд. Именно он отвечает за равномерность распределения и удерживание крупинок красителя на поверхности обрабатываемой детали, которая при этом должна быть надежно заземлена.

- Термообработка в печи. Температура и продолжительность нагрева зависит от состава смеси и указывается изготовителем.

Расход краски в общем случае составляет порядка 100 грамм на 1 кв.м. окрашиваемой поверхности. При соблюдении предписанной технологии покрытие получается равномерным, прочным и устойчивым к неблагоприятным воздействиям. Отличительной чертой данного вида покраски является возможность обработки даже труднодоступных зон, которые встречаются у деталей сложной конфигурации.

Как выбирается толщина слоя порошковой краски

Толщина слоя краски, наносимой на обрабатываемый объект, зависит от множества факторов:

- Свойств используемой краски. Влияет химический и фракционный состав. Чем меньше размер частиц, тем более тонкий защитный слой можно получить без риска оставить необработанные микрозоны.

- Качества окрашиваемого материала. Для гладкой поверхности требуется меньше порошка, чем для структурированной. Наличие множества углов, пазов, технологических отверстий приводит к увеличению расхода смеси.

- Условий эксплуатации объекта. Для декоративных целей бывает достаточно 50 мкм. Защитно-декоративные покрытия имеют толщину не менее 800 мкм. Там, где принципиально важно высокое качество защиты, приходится накладывать краску в несколько слоев.

Качественные порошковые краски не относятся к разряду самых дешевых материалов. С ценами на порошковые краски вы можете ознакомиться в разделе или запросить прайст по телефону. Поэтому при выборе толщины слоя следует подходить с позиций разумной достаточности.

Полимерное покрытие металла

Порошковое полимерное покрытие металла – это наиболее эффективный на данный момент известный способ защиты изделий от разрушительного воздействия коррозии. Суть метода заключается в нанесении на поверхность предмета порошковой краски, которая при затвердевании образует сплошную непроницаемую полимерную пленку. Данное средство является хорошей альтернативой:

- жидким лакокрасочным материалам;

- изолирующим материалам (резина, пластик);

- оцинковке.

Прочное крепление обеспечивается за счет притяжения частичек краски к электростатическому полю металла. Важным преимуществом покрытия является способность сохраняться в самых неблагоприятных условиях. Еще один плюс полимерной пленки заключается в ее эстетичности, материалу можно придать любую расцветку. Метод позволяет значительно повысить эксплуатационные свойства и долговечность металлических изделий.

Таким образом, полимерное покрытие обладает следующими свойствами:

- высокая эстетичность;

- непроницаемость;

- низкая цена;

- стойкость в неблагоприятной среде;

- абсолютная устойчивость к воде;

- большая прочность;

- жаростойкость;

- электроизоляционные свойства;

- экологичность;

- абразивостойкость;

- плотное прилегание к защищаемой поверхности;

- высокая вариативность окраса;

- долгое сохранение первоначального цвета.

Технология полимерного покрытия металла

Объект предварительно очищается, с его поверхности удаляются окалины, устраняются другие дефекты, например, окислы, ржавчина. С этими задачами хорошо справляется пескоструйная обработка. Непосредственно перед нанесением краски на участок последний обезжиривается при помощи химических средств. Нередко полимеризация проводится не на всей поверхности изделия. В таком случае не предназначенные для окраски участки прикрываются чехлами, данный процесс называется маскировкой.

нанесение состоит из трех этапов:

- напыление;

- термическая обработка;

- полимеризации.

Предмет помещается в камеру, с помощью распылителей на него наносится порошковая краска. Важно следить, чтобы смесь распределялась равномерно. Температура в камере повышается до момента, когда порошок начинает плавиться, иногда она может достигать 200 градусов Цельсия. Расплавленный материал преобразуется в гладкую и ровную пленку, которая заполняет все поры на поверхности металла. Технология оплавления заключается в прохождении трех этапов:

- оплавление, когда материал переходит в вязко-текучее состояние;

- оплавленные частицы преобразуются в единый слой;

- поверхность металла смачивается расплавленным полимером, в результате чего образуется полимерно-порошковая смесь.

Образование твердого полимерного слоя происходит в камере охлаждения. По мере понижения температуры покрытия оно постепенно становится менее вязким и стягивается, в результате изделие оказывается надежно обтянуто пленкой. Термореактивные разновидности полимерно-порошковых смесей не требуют обязательного специального охлаждения. Обычно покрытие полностью затвердевает в течение суток.

Виды материалов

Для полимерной защиты предметов чаще всего применяются:

- полиэстер;

- пластизоль;

- полиуретаны;

- поливинилдефторид.

Полиэстер является наиболее популярной разновидностью, именно он чаще всего применяется в металлочерепице и профнастилах. Толщина полимерного покрытия составляет 0,02-0,03 мм. Материал отличается прочностью и долговечностью, так срок службы кровли в среднем составляет 20-30 лет, при этом гарантия действует не менее 10 лет.

Покрытие из пластизола обычно обладает большей толщиной, около 2 мм, благодаря чему оно отличается высокой устойчивостью к механическим повреждениям и обеспечивает хорошую защиту от коррозии.

Состав полимерного покрытия

Основой любой порошково-полимерной смеси является так называемое связующее вещество, которое в свою очередь состоит из наполнителя и отвердителя. Всего в состав полимерного покрытия металла входят следующие компоненты:

- связующее;

- пигменты-колеры;

- добавки для достижения технологических характеристик.

Во многие краски можно самостоятельно добавлять колеры, тем самым изменяя их первоначальный цвет.

Сфера применения

Сфера применения порошковых красок постоянно расширяется, материал позволяет значительно повысить эффективность и долговечность традиционных металлических конструкций. Также данный метод используется для покрытия других материалов:

- бетона;

- стекла;

- керамики;

- МДФ;

- стеновых камней.

В быту полимерно-порошковая смесь применяется для обработки мебели и фурнитуры, оконных профилей, различной техники, в том числе и офисной, ограждений, кровельных материалов, перегородок, элементов фасада, спортивного инвентаря. Кроме этого, смесь задействуют для защиты производственного оборудовании, станков, складской и торговой техники, колесных дисков.

Толщина слоя порошковой краски

Порошковая краска – прочное и эстетичное покрытие, устойчивое к царапинам, сколам и образованию потёртостей. Толщина слоя порошковой краски определяется способом её нанесения и условиями выполнения работы.

Для получения качественного покрытия необходим особый микроклимат в покрасочной камере, а параметры температуры, влажности, скорости нанесения, должны точно соответствовать нормативам.

На этот параметр влияет фракционный состав краски. С частицами меньшего размера можно получить более тонкий качественный слой краски , не беспокоясь о том, что какие-то части останутся не прокрашенными.

На гладкой поверхности слой может быть более тонкий, чем на рельефной, или структурированной. Наличие в окрашиваемой детали отверстий, разъёмов, углов требует более толстого слоя нанесения.

- Толщина слоя порошковой краски для декоративных целей – от 40 мкм;

- защитно-декоративное покрытие должно иметь толщину от 80 мкм;

- если требуется высокое качество защиты, краску необходимо наносить минимум в два слоя. Например, эпоксидные составы наносят поочередно слоями по 100 мкм, получая покрытия в 300 – 500 мкм. Такая технология используется для окраски небольших изделий сложной формы, например, элементов электродвигателя, труб, катушек, сеток.

Преимущество полимерно-порошковых составов в экономном расходе. Если толщина слоя увеличивается, возрастают расходы на окрашивание, что особенно заметно при промышленном использовании. Слишком толстый неправильно рассчитанный слой никак не улучшает качество покрытия , наоборот, в структуре покрытия могут возникать пузыри или крупные поры.

Для сокращения расходов фракционный состав, нужный плёнкообразователь, плотность краски необходимо подбирать только после того, как выяснились все особенности окрашиваемого изделия.

Методы нанесения порошковой краски

Наиболее распространены три способа окраски:

Погружение в псевдоожиженный (кипящий) слой. Толщина покрытия может достигать 1000 мкм.

Используется для крупных деталей, требует довольно большого расхода порошка, используется для деталей простой формы, тонкий слой получить невозможно.

Выбор способа нанесения краски должен определяться начальными параметрами. Есть три основных распространенных типа порошковой окраски:

Трибостатическое напыление. Специальное оборудование позволяет получить качественный слой краски с предельной толщиной более 250 мкм: с трибо-зарядкой краска попадает даже в труднодоступные места.

Электростатическое напыление. Так наносятся наиболее тонкие слои и можно окрашивать изделия сложной формы. Частицы изначально заряжаются в электростатическом поле. Толщина краски за один цикл составляет от 35 мкм. Обычно процесс полностью автоматизирован.

Методы контроля

Современные способы позволяют контролировать толщину покрытия без его разрушения. Специальные приборы используются как на магнитных, так и на немагнитных поверхностях. Микрозонды позволяют замерить толщину даже на труднодоступной поверхности. Приборы, оснащённые карбидным зондом, могут измерять покрытие дол 1000 мкм, их чаще всего используют на производстве для крупных партий изделий. Усовершенствованные модели могут замерять слой краски на деталях, только что вытащенных из сушильной печи, ещё до их остывания.

- Толщину покрытия на стали измеряют, как правило, магнитными измерительными приборами;

- На алюминиевых и титановых сплавах — приборами, принцип действия которых – вихревые токи;

- На пластиках, древесине, бетоне и прочих неметаллических изделиях – ультразвуком.

Слишком толстое эпоксидное покрытие часто имеет недостаточную адгезию, слоится, откалывается от основания. Если же слой окажется слишком тонким, краска не покроет всю поверхность ровным слоем , и не обеспечит требуемую защиту от коррозии (для стальных изделий), или от окисления (для алюминиевых сплавов). Недостаточная толщина сделает покрытие неэстетичным.

Толщина слоя порошковой краски может влиять на гибкость, твёрдость, сопротивление механическим нагрузкам, действию агрессивных сред.

Результаты измерения дают возможность регулировать процесс окраски в соответствии с рекомендациями производителя краски и требованиями заказчика.

Читайте также: