Тормозные колодки из какого металла

Обновлено: 21.09.2024

От колодок сильно зависит безопасность автомобиля: они помогают его остановить.

С другой стороны, это расходный материал и деталь, которую на любом автомобиле приходится регулярно менять.

В этой статье вы узнаете

Как работают тормозные колодки

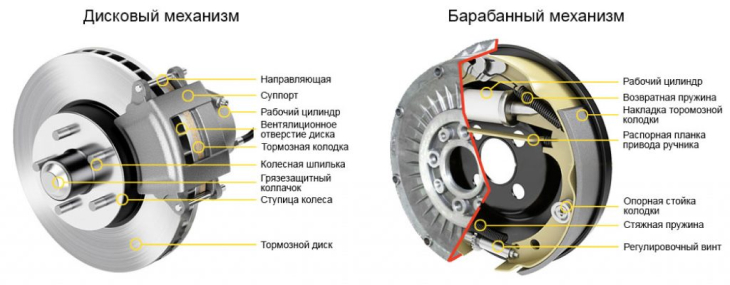

Тормоза бывают дисковыми и барабанными.

С практической точки зрения дисковые тормоза работают так: на оси колеса есть тормозной диск — он вращается с той же скоростью, что и колесо. Тормозные колодки — это накладки, которые во время торможения с силой прижимаются к диску — за счет трения колодок о диск машина тормозит.

Колодки расположены парами — с внутренней и внешней стороны диска, к диску во время торможения их прижимает специальный механизм — суппорт.

Барабан располагается там же , но колодки выглядят и работают по-другому : они давят на стенки барабана изнутри. На задней оси бюджетных автомобилей B класса — вроде Лады Весты, Рено Логана и Хендай Соляриса — чаще всего ставят барабанные тормоза. Также их можно встретить на малолитражных Тойотах, Пежо, Ситроенах и Смартах.

Еще серповидные колодки из барабанного тормозного механизма обеспечивают работу ручного тормоза: когда ручник работает, они давят на стенки заднего тормозного диска в точности так же , как давили бы на внутренние стенки барабана.

Сила трения колодок о диск или барабан зависит от силы, с которой они прижимаются к поверхности тормозного диска или барабана. В зависимости от того, как сильно водитель жмет на педаль тормоза, меняется интенсивность торможения. Тормозная система через тормозную жидкость пропорционально передает это давление на колодки, а машина замедляется медленно или быстро.

Барабанные тормоза на задней оси двухместного Смарта от ателье «Брабус»: достаточно мощная для своего веса и недешевая машина

Как устроены сами тормозные колодки

Тормозная колодка — это металлическая пластина, на которой зафиксирована фрикционная накладка — та часть, которая прижимается к диску. Размеры и форма пластины для разных автомобилей отличаются, хотя в некоторых случаях колодки могут подходить на разные марки автомобилей. Так бывает, если марки принадлежат одному концерну. Например, колодки от Пежо Тревеллера 2021 года можно поставить в Опель Зафиру 2021 года, потому что технически это один и тот же автомобиль.

Фрикционную накладку крепят к металлической пластине специальным термо- и водостойким клеем. Накладки на колодках для барабанных тормозов вместо клея могут фиксировать заклепками.

Колодка для дискового тормоза. Верхний слой — металлическая пластина. Все что ниже — фрикционная накладка. Она контактирует с тормозным диском в процессе торможения

Колодка для барабанного тормозного механизма. Также металлический корпус и фрикционная накладка. Она контактирует с внутренней поверхностью тормозного барабана в процессе торможения

Кроме металлической основы и фрикционной накладки в составе колодки могут быть и другие элементы:

- Фиксаторы или пружина, которая удерживает колодку в нужном положении. Могут быть отдельно от колодки, а могут быть закреплены на ней.

- Противоскрипная пластина, которая снижает шум колодок при торможении и затрудняет передачу тепла на скобы суппорта и тормозной поршень, чтобы тормозная жидкость не закипела. Она может быть приклеена к колодке и состоять из нескольких слоев полимерного материала, может быть слоем каучукообразной массы, а может быть отдельной металлической пластиной.

- Датчик износа либо более примитивное устройство — скрипун. В нужный момент сигналит, что колодки пора поменять. Подробно про такие устройства мы расскажем дальше.

Колодки ATE для Шкоды Октавии A5. Те, что поменьше — на заднюю ось: противоскрипной пластины нет, есть слой клея, который помогает зафиксировать колодки на тормозном суппорте. Те, что побольше — на переднюю ось. Одна из колодок — с датчиком износа. Колодки такого типа чаще всего ставят на автомобили европейских автопроизводителей

Передние колодки для Киа Оптимы Brembo P30066. Металлические противоскрипные пластины отдельно, фиксаторы — тоже. На правой верхней колодке — скрипун — примитивное механическое приспособление, альтернатива датчику износа. Закреплен на колодке заклепкой. Колодки такого типа чаще всего ставят на автомобили корейских или японских автопроизводителей. Источник: «Озон»

Из чего делают фрикционные накладки

Фрикционная накладка — это часть колодки, которая контактирует с тормозным диском. Она состоит из фрикционной смеси, которая определяет свойства колодки. От нее зависит, насколько колодка будет долговечна, насколько эффективно она будет работать и как сильно будет вредить окружающей среде.

В состав фрикционной смеси колодок для легковых автомобилей входят десятки компонентов: различные волокна, металлы, каучук, смолы, керамика и так далее. У каждого производителя своя рецептура смеси, а ее состав и технология производства — коммерческая тайна.

Полуметаллические колодки примерно на 50% состоят из тончайших волокон стали. Они довольно хорошо противостоят перегреву, хорошо работают при намокании, но плохо на морозе и относительно быстро изнашивают тормозной диск. На колесах будет черный налет из-за оксида железа — это нормально для полуметаллических колодок. Такие колодки дают оптимальный баланс качества и эффективности торможения в стандартных условиях эксплуатации.

Низкометаллические колодки состоят из стали примерно на 20—30% , остальное — органика. Такую смесь иногда называют NAO — Non-asbestos Organic, или безасбестовой органикой. По потребительским качествам отличаются от полуметаллических: при температуре 250—400 °С коэффициент трения снижается, но остается стабильным. Для легковых коммерческих автомобилей это не критично, можно брать.

Керамические колодки — самые современные и дорогие. Их разрабатывали для спортивных автомобилей. У них превосходная эффективность под большими нагрузками, они долговечны и слабо изнашивают тормозной диск.

Также керамические колодки при работе не будут оставлять на дисках оксид железа — если сталь в составе и будет, то очень мало, — а значит, на колесах не будет черного налета. При намокании диска работают немного хуже полуметаллических и низкометаллических, но это тоже некритично. За такие колодки есть смысл переплатить, если раздражает черный налет на тормозных дисках, но особенно эффективны они будут на горячих хэтчбеках и на тяжелых кроссоверах.

Органические колодки. В составе фрикционной смеси органические компоненты, смолы, волокна, а доля металлов ниже, чем в низкометаллических. Они относительно быстро изнашиваются, щадят тормозной диск и пылят. Их используют в странах с жесткими экологическими нормами, по которым в колодках недопустимы даже 20% стали.

Деление по составу фрикционной смеси — очень условное и говорит только об особенностях состава фрикционной смеси. Идеальных колодок, которые были бы одновременно недорогими, долговечными и одинаково эффективными на любых машинах и в любых условиях эксплуатации, не существует.

Иногда на колодках пишут, что они безасбестовые или в них нет меди. Асбест вреден для человека и запрещен в 67 странах, поэтому колодки с ним найти почти невозможно. Медь токсична для беспозвоночных, рыб и растений, и есть колодки без нее, но избавиться от нее полностью получается не всегда. В составе многих полуметаллических и низкометаллических фрикционных смесей от 0,5 до 5% меди.

Тормозные колодки: как и из чего их делают

О том, как выглядит тормозная колодка и для чего она предназначена, известно большинству автомобилистов – даже тем из них, которым и в голову не придет заниматься ремонтом своей машины самостоятельно. Тормозные колодки подвержены естественному износу и требуют регулярной замены – как правило, в ходе планового технического обслуживания. В отличие от большинства других узлов и агрегатов автомобиля, вмешательство в которые требуется скорее из-за их внезапной поломки. Из чего же состоят эти простые на вид и знакомые всем детали, и как их производят?

Горячая работа

Колодка дискового тормоза современного автомобиля – часть ответственного механизма, которая должна безотказно работать в очень тяжелых условиях. Выдерживать интенсивные механические нагрузки, воздействие высокой температуры и ее перепады, влияние грязи и химических реагентов, способствующих развитию коррозии. При этом не издавать посторонних звуков, не изнашиваться чрезмерно быстро и не слишком интенсивно «съедать» поверхность более дорогого тормозного диска.

Подобный «букет» задач и требований – подчас весьма противоречивых – неизбежно превращает обыкновенную тормозную колодку в технологически сложное изделие. И чтобы выпустить качественные детали, способные эффективно служить в течение долгого времени, производитель должен строго следовать установленному регламенту, контролируя качество продукта на каждом этапе. Рассмотрим, как это происходит.

Из чего состоит колодка

Основные элементы тормозной колодки – несущая стальная пластина и прикрепленная к ней фрикционная накладка, вступающая во взаимодействие с рабочей поверхностью тормозного диска при торможении. Однако и в этой элементарной конструкции есть несколько важных нюансов.

Основа для будущей колодки должна быть чистой, ровной и шероховатой – для этого перед сборкой металлические заготовки подвергают дробеструйной обработке. Слой клея, наносимого на пластину должен лежать максимально равномерно. В процессе производства колодок Ferodo правильность нанесения клея контролируется автоматически для каждой колодки. Также отслеживаются и их геометрические параметры.

Помимо «рабочего» фрикционного материала на несущую пластину сначала наносят термоизоляционный слой, препятствующий излишней отдаче тепла по направлению к рабочей поверхности поршня тормозного цилиндра. Хотя современные тормозные жидкости имеют высокую температуру кипения (свыше 250° С), а их уплотнительные манжеты изготавливаются из прочных и эластичных материалов, излишнее воздействие высокой температуры здесь ни к чему. Как известно, жидкость является несжимаемой средой. Вскипание тормозной жидкости в гидравлическом контуре тормозной системы приведет к образованию паровых пробок и потере эффективности торможения. Поэтому важно ограничить передачу тепла от колодки в суппорт и далее в гидравлический контур тормозной системы. Главная деталь, служащая для рассеивания тепла, возникшего в процессе трения – сам тормозной диск. Кроме того, термоизоляционный слой способствует лучшему сцеплению фрикционной накладки с несущей пластиной и снижает возникающие в процессе торможения вибрации, уменьшая уровень возникающего шума.

Сделать колодку более «тихой» призван специальный шумоизолирующий слой, получаемый использованием либо специальной антискрипной накладки или нанесением антискрипной мастики на обратной стороне несущей пластины – той, которая обращена к цилиндру. Впрочем, на возникновение шума при торможении влияют очень многие факторы. Подробно об этом мы рассказывали здесь

Оптимальный состав

В состав фрикционного материала для тормозных колодок входит до 30 компонентов. Это органические и неорганические волокна, абразивы, металлы, наполнители, натуральные и синтетические смазочные материалы. И каждая из составляющих тем или иным образом влияет на эксплуатационные свойства готового изделия. К примеру, применение неорганических волокон повышает коэффициент трения и снижает износ колодки, но увеличивает шум при работе. Применение большего процента абразивов увеличивает коэффициент трения, но в то же время делает колодку более шумной и к тому же увеличивает ее износ. Смазывающие вещества снижают шум и износ – но вместе с тем ухудшают эффективность работы за счет уменьшения трения.

Задача специалистов, выводящих формулу смеси – обеспечить оптимальный баланс характеристик. А также учесть, на каком автомобиле будет применяться деталь и какими динамическими свойствами он обладает.

Совместно с автопроизводителем

Тормозные колодки, поставляемые на конвейерную комплектацию, проектируют в тесном сотрудничестве с инженерами автопроизводителя и производителя тормозной системы автомобиля. Колодки Ferodo серии Premier, поставляемые на вторичный рынок, производятся по оригинальным технологиям на тех же предприятиях, что и оригинальные комплектующие, соответствуют всем необходимым спецификациям – а в ряде случаев даже превосходят их. Качественная тормозная колодка должна обеспечивать эффективное торможение в холодном и прогретом состоянии, в сухих и мокрых условиях, быстро восстанавливать работоспособность в случае перегрева, а также обладать высокой прочностью на срез – то есть исключать возможность разрушения рабочей поверхности даже при экстренном торможении на высокой скорости. Отдельные требования предъявляются к шумам, вибрации и сроку службы.

Формуем, прессуем и запекаем

Итак, колодка спроектирована и испытана, состав смеси утвержден, а стальные несущие пластины прошли предварительную обработку. Какова последовательность превращения компонентов в готовое изделие? Смеси для фрикционного и термоизоляционного слоев готовятся в специальных миксерах – при строгом контроле, взвешивании компонентов на электронных весах и точном соблюдении рецептуры. На несущую пластину наносится ровный слой клея (что также контролируется автоматикой). Далее – термоизоляционный и фрикционный слои. Затем будущие тормозные колодки отправляются под пресс и одновременно нагреваются: в течение нескольких минут происходит их формование и первичная вулканизация. После пресса заготовки несколько часов выдерживаются при высокой температуре в специальной камере – для завершения этого процесса и стабилизации. По завершении этого процесса следует первичная механическая обработка – колодки доводят до предусмотренной спецификацией толщины. Затем рабочая поверхность колодки подвергается поверхностному обжигу в печи при температуре около 1050° С. Под воздействием высокой температуры из поверхностного слоя фрикционного материала испаряются летучие соединения, смолы, обнажая зерна абразива. Этот процесс ускоряет период приработки колодки к поверхности тормозного диска, снижая риск его перегрева в первоначальный период эксплуатации.

Финишная прямая

Как? Опять в печь?! Да. Очередное воздействие высоких температур почти готовые тормозные колодки получают для запекания слоя краски, нанесенной в электростатическом поле, формируя надёжную защиту от коррозии. Окраске предшествует окончательная механообработка и нанесение всяких противоскрипных хитростей – фасок, проточек и специальных покрытий или пластин на тыльной стороне основания. Остается только окончательно обмерить изделия, сфотографировать, нанести на них маркировку и упаковать в коробки. Следующая остановка – автомагазин.

Из чего делают тормозные диски и колодки

Зима предъявляет повышенные требования к тормозным свойствам автомобиля. В значительной степени тормозной путь на скользкой дороге зависит от выбора покрышек. И, разумеется, от эффективной работы тормозной системы. В последнем случае стоит уделить особое внимание такой важной части тормозной системы, как тормозные колодки. Отказ или неэффективная работа тормозов в самый неподходящий момент – это, пожалуй, самое худшее, что может произойти с водителем на дороге. В свою очередь, надежные тормозные колодки обеспечат спокойствие и надлежащую безопасность, будут служить верой и правдой до окончания установленного срока их эксплуатации. Чтобы не ошибиться в выборе этого элемента тормозной системы, необходимо побольше узнать о нем.

По большому счету, именно сопряжение тормозных дисков (барабанов) и колодок можно считать самым важным элементом тормозной системы, потому что именно эти элементы, взаимодействуя друг с другом, обеспечивают провоцируемое водителем замедление и остановку колеса. Гидравлическая часть тормозной системы только передает усилие с педали на тормозные механизмы и колодки, а ABS и другие технические достижения лишь призваны сделать процесс торможения максимально эффективным.

Здесь на первый план выходит вопрос материалов, которые используются для производства дисков и накладок. Большая часть тормозных дисков, как и барабанов, делается из чугуна. Этот сплав (железа с углеродом) используется в тормозной системе автомобиля не только потому, что имеет невысокую цену, но и потому, что он обладает лучшими фрикционными свойствами, чем, например, нержавеющая сталь, из которой делают диски для мотоциклов. При том, что масса мотоцикла меньше, чем автомобиля, а сами диски постоянно открыты для агрессивного воздействия окружающей среды, именно поэтому в производстве двухколесной техники применение материала, защищенного от коррозии, является оправданным.

Тормозные колодки TRW

В автопромышленности несколько другие условия эксплуатации и другие материалы. В частности, в автоспорте используют диски из углеволокна. Это легкий и весьма эффективный материал, имеющий как достоинства, так и недостатки. Карбоновые диски эффективно работают только при высоких температурах. Это означает, что применять их целесообразно только в случае агрессивного, спортивного вождения. В обычном городском режиме они просто не будут успевать прогреваться и, по сути, будут работать не так эффективно, как это необходимо. При этом, стоимость таких тормозных механизмов чрезвычайно высока. Диски из углеволокна – это вариант для «Формулы-1» и других элитных автогоночных чемпионатов и серий. Используются также диски из материалов на основе кремния, но они, пока что, также не получили широкого распространения, хотя, возможно, именно за ними будущее.

2011 Ferrari 458 Italia

Главное в тормозных колодках – материал, из которого сделаны накладки. Именно состав отличает одни колодки от других. Важнейшая часть состава – фрикционная смесь, которая отвечает за поведение тормозов. Фрикционные смеси можно разделить на асбестовые, безасбестовые и органические, от которых получили свои названия и соответствующие тормозные колодки. Асбест, используемый в качестве армирующего материала – это недорогой и вполне традиционный вариант, который применяют для изготовления обычных тормозных колодок. Безасбестовые тормозные колодки – это уже следующий этап развития технологий. В них в качестве армирующего материала используют стальную вату, медную или латунную стружку или полимерные материалы. Органические материалы, которые используют для изготовления тормозных колодок, показывают, на данный момент, наилучшие тормозные свойства, но их стоимость позволяет использовать такие накладки только в мире профессионального автоспорта.

И напоследок, об эксплуатации тормозов. Водитель всегда должен помнить о том, что менять тормозные колодки следует в сроки (в зависимости от пробега), указанные в руководстве на данную модель автомобиля. Обычно это происходит каждые 10-12 тыс. км пробега. Если вы сторонник агрессивной манеры езды, в этом случае проверять состояние тормозных накладок нужно регулярно. Если их толщина составляет или приближается к критической отметке (2 мм), колодки следует менять в обязательном порядке. Не дожидаясь неприятностей!

Как выбрать тормозные колодки

В чем разница между дисковыми и барабанными тормозными системами? Какой материал колодок лучше? Что такое категории качества? Что важнее: коэффициент трения или рабочая температура колодок? Стоит ли покупать электронный датчик износа?

На эти и другие вопросы ответим в нашей статье.

Тормозные системы: дисковая vs барабанная

Тормозные системы бывают двух типов: дисковые и барабанные. Каждая из систем состоит из двух элементов, которые контактируют друг с другом при нажатии педали тормоза. Один из элементов в обеих системах — тормозные колодки. Второй элемент отличается в зависимости от типа системы: в дисковой — это диск, в барабанной — барабан.

В дисковой тормозной системе под давлением поршня тормозного цилиндра колодки вступают в контакт с поверхностью диска. За счет этого возникает большая сила трения, и машина останавливается.

В барабанной тормозной системе поршень раздвигает колодки, в результате этого они соприкасаются с внутренними поверхностями барабана. В этот момент также создается сила трения, которая останавливает вращение колес.

Тормозные колодки бывают разной формы: для дисковых тормозов — прямые, для барабанных — дугообразные. Кроме этого, передние колодки по размеру больше задних, потому что на них приходится бо́льшая нагрузка во время торможения.

Интересно знать: на передние тормоза в процессе торможения приходится 70 % нагрузки, а на задние — только 30 %. По этой причине передние колодки изнашиваются быстрее.

Материал колодок: керамика, металл и органика

Тормозные колодки состоят из двух основных деталей: металлической пластины, которая выступает в роли основы, и фрикционной накладки. От материала накладки напрямую зависят тормозные характеристики. По этому критерию колодки делятся на следующие виды:

- керамические — состоят из керамических волокон, а в качестве наполнителя используются цветные металлы или каучук. Это износостойкие и долговечные колодки. Они имеют высокий коэффициент трения, не теряют своих свойств при высоких и низких температурах, создают меньше пыли. Но керамика не рассеивает тепло, что может привести к перегреву тормозных колодок, а также быстрее вывести из строя тормозной диск;

- органические — производятся из органических материалов, таких как углерод, резина, графит, кевлар, резина с добавлением металлов, количество которых не превышает 15%. Благодаря такому составу фрикционной накладки колодки получаются мягкими и не шумными, они не скрипят и не изнашивают тормозные диски. В то же время такие колодки пылят, не долго служат и теряют свои качества при высоких температурах;

- полуметаллические — делаются из сплавов цветных и черных металлов с добавлением синтетических материалов, смол, графита. Содержание металла в них — от 50 до 70%. Такие колодки устойчивы к высоким температурам и износу, долго служат и хорошо отводят тепло, что уменьшает риск перегрева. Однако они плохо работают при низких температурах, а также шумят и уменьшают срок службы тормозных дисков или барабанов;

- низкометаллические — это подвид полуметаллических колодок. Содержание металла в них — 15–30%. Так же как полуметаллические, они хорошо отводят тепло, но при этом создают много пыли и шумят.

Резюмируем, что полуметаллические колодки больше всего подходят для быстрой и агрессивной езды, низкометаллические и органические — для спокойного перемещения по городу и редких выездов на трассу, а керамические — универсальный, но дорогой вариант.

Категории колодок, или Дилемма между ценой и качеством

Бывает, что абсолютно одинаковые на вид колодки могут значительно отличаться по цене. Все дело в разных категориях качества:

- I категория — это колодки, производящиеся для поставки на конвейер, то есть для установки на автозаводах. Они соответствуют всем требованиям, имеют хорошее качество. Часть таких из каждой партии поступает в розничную продажу. Это самая дорогая, соответствующая всем стандартам, категория;

- II категория — это устройства, которые делают специально для розничной продажи на рынках автозапчастей. Разница в цене с товарами из I категории составляет 30–70%. Достигается она путем незначительного изменения состава фрикционного материала;

- III категория — колодки из этой категории производятся для экспорта в развивающиеся страны. Разница цены с устройствами из I категории может доходить до 80%. Но качество таких колодок невысокое.

Лайфхак: колодки после установки нужно «притирать». Рекомендуют это делать по следующему алгоритму: сбросить скорость до 30 км/ч около 20 раз с перерывами примерно по 30 с.

Характеристики: трение и температура

Тормозные колодки останавливают вращение колеса за счет силы трения, появляющейся при их соприкосновении с диском или барабаном. По этой причине одна из самых важных характеристик колодок — это коэффициент трения. Чем выше этот показатель, тем более эффективно колодки сцепляются с поверхностью диска или барабана.

Коэффициент трения указывается на самой колодке. Он обозначается двумя латинскими буквами, например FG (по стандарту SAE J661), где первая буква F — значение коэффициента «на холодную», а вторая (G) — при разогретой системе. Буквам присваиваются следующие значения коэффициента трения: С —

Для большинства легковых автомобилей, которые не предназначены для быстрой езды и гонок, достаточно колодок с коэффициентом трения 0.25–0.35. Колодки с коэффициентом от 0.5 и выше устанавливаются на спортивные автомобили, потому что для эффективной работы колодок нужно, чтобы они прогрелись хотя бы до 100°С.

Интересно знать: если в маркировке есть знак «ECE R90», значит изделие прошло сертификацию в Европе.

Рабочая температура — не менее важный параметр колодок. В легковых авто, которые используются для спокойной езды по городу или трассе, достаточно колодок с рабочей температурой 300–350°С. Для спорткаров этот показатель должен быть выше 700–900°С.

Понять, какая рабочая температура у конкретных колодок, достаточно просто: их маркируют цветом. Применяется следующая классификация по температуре:

- черные — до 400°С. Такие подходят большинству автомобилистов для спокойной езды;

- зеленые — до 600°С. Для тех, кто предпочитает быстрый, агрессивный стиль вождения;

- красные — до 750°С. Производятся для спорткаров, которым нужно часто и резко тормозить;

- желтые или синие — до 900°С. Для торможения в сложных условиях. Подходят для стритрейсинга и соревнований на треке;

- оранжевые — до 1000°С. Таких нет в широком доступе, они делаются специально для профессиональных гоночных авто.

Колодки с более высокой рабочей температурой стоят дороже, но смысла покупать их для езды по городу нет. Ведь при спокойной езде их коэффициент трения ниже, чем у аналогов с более низкой рабочей температурой.

Интересно знать: стритрейсинг — спонтанные или хорошо спланированные гонки по городским дорогам, часто запрещенные из-за опасности аварий.

Датчик износа: механический vs электронный

У большинства современных колодок есть датчик износа — это устройство, которое помогает определить время замены колодок. Датчики износа бывают 2 типов: механические и электронные.

Механические датчики представляют собой пластину, которая устанавливается на основание колодки перпендикулярно к тормозному диску. При этом необходимо соблюдать минимальное расстояние от слоя фрикционной насадки. Когда фрикцион износится до предела, датчик соприкоснется с поверхностью диска и издаст характерный звук — это значит, что пора менять колодки.

Электронные интегрированные датчики представляют собой металлический стержень в пластиковом корпусе, который «вмурован» в фрикционный материал. Принцип действия такой же, как у внешних, но работают они лучше и тоньше. Когда колодка изнашивается до определенного момента, лампочка светится желтым, а когда колодка истирается полностью — красным. Интегрированные датчики заменить невозможно.

Несмотря на технологичность, электронные датчики тоже не застрахованы от ложного срабатывания. Оно может произойти в мокрую погоду: влага попадает на контакты, и они окисляются или замыкаются. Еще один минус — тонкие провода, ведущие к лампочке на приборной панели. Однако эта особенность нивелируется тем, что в случае поломки датчик будет работать как механический.

Выводы

Итак, чтобы выбрать хорошие тормозные колодки, нужно:

- 1. Учесть тип тормозной системы и место установки колодок. Тормозная система может быть дисковой или барабанной. Для дисковой тормозные колодки прямые, для барабанной — дугообразные. Для задних колес колодки меньше, чем для передних.

- 2. Определиться с составом фрикционного материала. Колодки бывают полуметаллическими, низкометаллическими, органическими и керамическими. Для спортивных машин больше подойдут полумеаллические, для спокойной езды по городу — низкометаллические и органические. Керамические — универсальный, но более дорогой вариант.

- 3. Подобрать категорию. Самые проверенные и качественные товары относятся к I категории, но они же и самые дорогие. Устройства из II категории стоят на 30–70% меньше из-за немного измененного состава фрикционного материала. Колодки из III категории лучше не брать, поскольку они имеют низкое качество.

- 4. Обратить внимание на коэффициент трения и температуру. Достаточный коэффициент трения тормозных колодок для большинства легковых авто — 0.25–0.35, для спортивных — от 0.5 и выше. Рабочая температура для спокойной езды — 300–350°С, для спорткаров — 700–900°С. Не стоит покупать для спокойной езды колодки со слишком большим коэффициентом трения и высокой рабочей температурой, потому что они будут неэффективны.

- 5. Не забыть о датчике износа. Он бывает механическим и электронным. Механический извещает о сильном износе колодок дребезжащим звуком. Такой датчик может потерятся и создать ложный сигнал. Электронный сообщает об износе колодок через лампочку на приборной панели. Он бывает внешним и интегрированным. Внешний, в отличие от интегрированного, легко заменить.

Теперь вы знаете все, чтобы выбрать бюджетные и надежные тормозные колодки. Удачных покупок!

Читайте также: