Ультразвуковой контроль цветных металлов

Обновлено: 16.05.2024

УЗК (ультразвуковой метод контроля) – современная диагностическая методика, отличающаяся высокой точностью по сравнению с рентгенодефектоскопией, радио-дефектоскопией и т. д. Она позволяет выявлять широкий спектр дефектов, а также получать достоверные данные о месторасположении, характеристиках и размерах дефектов.

Листовая сталь – это прокат, используемый в промышленном и гражданском строительстве, при возведении железнодорожных и автодорожных мостов. Каркасы зданий и сооружений такого масштаба должны отличаться повышенной надёжностью и прочностью. Поэтому этап контроля качества является обязательным и должен выполняться в соответствии с установленными нормативами.

Принцип УЗК

Ультразвуковая диагностика основывается на том, что колебания с высокой частотой (примерно 20 тысяч Гц) способны проникать в металл и отражаться от дефектов. Узконаправленная волна, создаваемая дефектоскопом, проходит сквозь проверяемое изделие. При наличии дефекта она распространяется с отклонениями, которые можно зафиксировать на экране прибора. Показания, полученные в ходе УЗК, позволяют узнать информацию о характере выявленного дефекта. Например: по времени прохождения ультразвукового сигнала – измеряется расстояние до неровности; по амплитуде колебания отражённой волны – примерные размеры дефекта.

Разновидности УЗК

Сегодня в промышленной сфере используют четыре основных методики выполнения ультразвукового метода неразрушающего контроля. Их отличия заключаются в способах, применяемых для получения и оценки информации о дефектах:

1. Импульсный эхо-метод. В ходе диагностики ультразвуковую волну направляют на контролируемую область, а отражённый от дефекта сигнал регистрируют. Эхо-метод предполагает использование одного преобразователя в качестве как приёмника, так и источника волны.

2. Теневая методика. По разные стороны от контролируемой зоны устанавливают два преобразователя. Один из них формирует УЗ-волну, а второй регистрирует отражённый сигнал. При использовании теневого метода о наличии дефекта можно говорить в случае исчезновения УЗ-колебаний. В потоке возникает «глухая зона». Она говорит о том, что в этом месте сигнал не смог пройти из-за дефекта.

3. Зеркальный эхо-метод. В этом случае оба преобразователя устанавливаются на одной стороне. Первый прибор формирует УЗ-колебания, которые отражаются от неровности, а второй регистрирует их. Данный метод особенно эффективен, если необходимо найти дефекты, расположенные под прямым углом относительно поверхности исследуемого изделия (трещины и пр.).

4. Зеркально-теневая методика. По сути – это теневой метод. Однако приборы размещаются на одной стороне. В ходе дефектоскопии оператор регистрирует не прямой, а отражённый от второй поверхности контролируемой зоны поток УЗ-волн. О наличии дефекта говорят «глухие зоны» в отражённых колебаниях.

Неразрушающаяся на первый взгляд конструкция может быть повреждена дефектами, которые возникают во внутренних структурах металла. Поэтому данные методики способны обеспечить безопасную эксплуатацию сооружений, возведённых их продуктов проката.

Выявляемые дефекты

Ультразвуковой неразрушающий контроль используется для выявления:

- воздушных пор и пустот;

- трещин;

- недопустимых утолщений;

- флокенов;

- зон крупнозернистости;

- отложений шлака;

- неоднородных химических вкраплений;

- ликвационных скоплений и так далее.

Преимущества ультразвукового метода контроля

- Доступная стоимость. УЗК обходится значительно дешевле, чем ряд других методов дефектоскопии;

- Безопасность. Ультразвуковое излучение не оказывает негативного влияния на оператора, проводящего исследование;

- Мобильность. Портативные аппараты для дефектоскопии позволяют проводить проверку на выезде. Это существенно расширяет сферы использования УЗК;

- Высокая точность. Высокая скорость и точность УЗК даёт возможность получать объективные данные о состоянии и о качестве листового металла без значительных погрешностей. Проверенные листы могут использоваться для создания прочных и неразрушающихся в течение долгого времени конструкций;

- Неразрушающее воздействие. Изделия сохраняются в своём первозданном виде, что позволяет избежать дополнительных финансовых затрат.

Основные минусы УЗК

Одним из недостатков УЗК является необходимость тщательной подготовки поверхности перед проведением контроля. Требуется создать шероховатости пятого класса. Они необходимы для хорошего контакта с жидкой массой, которая наносится для того, чтобы УЗ-волны беспрепятственно проникали внутрь. Помимо этого, УЗК не позволяет получить точную информацию о размерах дефекта. Однако по сравнению с другими способами дефектоскопии УЗК является наиболее точной, эффективной и надёжной методикой.

Порядок выполнения УЗК

Порядок проведения дефектоскопии будет зависеть от класса металла, который нужно проверить, а также от требований, предъявляемых к нему. Образно можно разделить весь процесс на несколько этапов, это:

1. Визуальный осмотр. Оператор перед проведением дефектоскопии осматривает прокат на предмет видимых повреждений.

2. Выбор характеристик и методов контроля. В зависимости от класса заготовки выбирается метод выполнения УЗК.

3. Подготовка поверхности. С поверхности удаляют остатки шлака, лакокрасочных покрытий, крупные неровности и следы коррозии. Зона выполнения УЗК покрывается специальным составом, включающим воду, минеральные масла или особые густые клейстеры. Это даёт ультразвуковым сигналам возможность проникать внутрь металлического листа без препятствий.

4. Подготовка оборудования. В зависимости от выбранного метода выполнения УЗК мастер размещает, подключает и настраивает приборы.

5. Проведение дефектоскопии. Оператор медленно сканирует металлический лист. При возникновении сигналов от дефектов подбирается контрольный уровень чувствительности. Все данные фиксируются оператором.

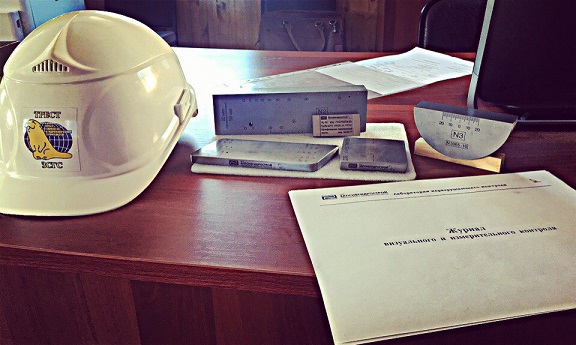

6. Подготовка результатов. Информация о найденных дефектах заносится в специальный журнал. Также на основании полученных данных определяется качество стального листа в зависимости от требований, которые к нему предъявляются.

Некоторые предприниматели, занимающиеся производством и реализацией листовой стали, игнорируют этап обязательного неразрушающего контроля. Это может обернуться массой негативных последствий. Листовой металл, не прошедший дефектоскопию, часто становится причиной аварий. Для создания прочных, ответственных и неразрушающихся конструкций он не годится. Поэтому лучше выполнить УЗК в профессиональной лаборатории. Если вас интересуют подобные услуги, обратитесь в ТД «Ареал». Наши специалисты обладают высокой квалификацией, а также оформляют все документы согласно установленным стандартам.

Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

Стандарт распространяется на поковки, изготовленные из черных и цветных металлов, толщиной 10 мм и более и устанавливает методы ультразвуковой дефектоскопии сплошности металла, обеспечивающие выявление дефектов типа раковин, закатов, трещин, флокенов, расслоений, неметаллических включений без определения их характера и действительных размеров.

ГОСТ 24507-80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ.

ПОКОВКИ ИЗ ЧЕРНЫХ И ЦВЕТНЫХ

МЕТАЛЛОВ

МЕТОДЫ УЛЬТРАЗВУКОВОЙ

ДЕФЕКТОСКОПИИ

Москва

Стандартинформ

2010

МЕЖГОСУДАРСТВЕН НЫЙ СТАНДАРТ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ.

ПОКОВКИ ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ

Методы ультразвуковой дефектоскопии

Non-destructive Testing.

Forgings from ferrous and non-ferrous metals.

Ultrasonic methods of slow defection

ГОСТ

24507-80

Издание (ноябрь 2009 г.) с Изменением № 1, утвержденным в мае 1986 г. (ИУС 8-86).

Постановлением Государственного комитета СССР по стандартам от 30 декабря 1980 г. № 6178 дата введения установлена

Ограничение срока действия снято Постановлением Госстандарта от 17.09.91 № 1453

Настоящий стандарт распространяется на поковки, изготовленные из черных и цветных металлов, толщиной 10 мм и более и устанавливает методы ультразвуковой дефектоскопии сплошности металла, обеспечивающие выявление дефектов типа раковин, закатов, трещин, флокенов, расслоений, неметаллических включений без определения их характера и действительных размеров.

Необходимость проведения ультразвукового контроля, его объем и нормы недопустимых дефектов должны устанавливаться в технической документации на поковки.

Общие требования к методам ультразвукового контроля - по ГОСТ 20415-82 .

Термины, применяемые в стандарте, приведены в приложении.

1. АППАРАТУРА И ИСПЫТАТЕЛЬНЫЕ ОБРАЗЦЫ

1.1. При контроле должны быть использованы: ультразвуковой импульсный дефектоскоп, преобразователи, испытательные или стандартные образцы или АРД-диаграммы, вспомогательные устройства и приспособления для обеспечения постоянных параметров контроля и регистрации результатов.

1.2. При контроле применяют дефектоскопы и преобразователи, прошедшие аттестацию, государственные испытания и периодическую поверку в установленном порядке.

1.3. При контактном контроле цилиндрических поковок диаметром 150 мм и менее наклонными преобразователями в направлении, перпендикулярном образующей, рабочая поверхность преобразователя притирается по поверхности поковки.

При контроле поковок диаметром более 150 мм могут быть использованы насадки и опоры для фиксации угла ввода.

1.5. АРД-диаграммы применяют при мелкосерийном производстве или при контроле крупногабаритных поковок, а также в том случае, когда колебания донного сигнала превышают значения, указанные в п. 1.4.

1.6. АРД-диаграммы применяют при контроле по плоским поверхностям, по вогнутым цилиндрическим поверхностям диаметром 1 м и более и по выпуклым цилиндрическим поверхностям диаметром 500 мм и более - для прямого преобразователя, и диаметром 150 мм и более - для наклонного преобразователя.

1.7. Испытательные образцы должны быть изготовлены из металла той же марки и структуры и иметь ту же обработку поверхности, что и контролируемые поковки. В испытательных образцах должны отсутствовать дефекты, обнаруживаемые методами ультразвукового контроля.

1.9. Допускается использовать испытательные образцы из близких типов сплавов (например, из углеродистой стали различных марок) при условии выполнения требований п. 1.8.

1.10. Форма и размеры контрольных отражателей в образцах указываются в нормативно-технической документации. Рекомендуется использовать отражатели в виде плоскодонных отверстий, ориентированных по оси ультразвукового луча.

1.11. Набор отражателей в испытательных образцах должен состоять из отражателей, изготовленных на разных глубинах, из которых минимальная должна быть равна «мертвой» зоне применяемого искателя, а максимальная - максимальной толщине поковок, подлежащих контролю.

1.12. Ступени глубины должны быть такими, чтобы отношение амплитуд сигналов от одинаковых контрольных отражателей, расположенных на ближайших глубинах, находилось в диапазоне 2 - 4 дБ.

1.13. На каждой ступени глубины в испытательном образце должны быть изготовлены контрольные отражатели, определяющие уровень фиксации и уровень браковки. Допускается изготовление контрольных отражателей и других размеров, но при этом отношение амплитуд от двух ближайших по размерам отражателей не должно быть менее 2 дБ.

1.14. Расстояние между контрольными отражателями в испытательных образцах должно быть таким, чтобы влияние соседних отражателей на амплитуду эхо-сигнала не превышало 1 дБ.

1.15. Расстояние l от контрольного отражателя до стенки испытательного образца должно удовлетворять условию:

где h - расстояние по лучу от точки ввода до отражающей поверхности контрольного отражателя, мм;

l - длина волны ультразвуковых колебаний, мм.

(Измененная редакция, Изм. № 1).

1.16. Площади плоскодонных отражателей должны быть выбраны из ряда (в скобках указаны соответствующие диаметры отверстий): 1 (1,1); 2 (1,6); 3 (1,9); 5 (2,5); 7 (3); 10 (3,6); 15 (4,3); 20 (5); 30 (6,2); 40 (7,2); 50 (8); 70 (9,6) мм 2 .

1.17. Глубины залегания плоскодонных отражателей (расстояния от их торцов до поверхности ввода) должны быть выбраны из ряда: 2, 5, 10, 20, 50, 75, 100, 150, 200, 250, 325, 400, 500 мм и далее через 100 мм с погрешностью не более ±2 мм.

1.18. Испытательные образцы для контроля алюминиевых поковок изготовляются по ГОСТ 21397-81 . Допускается использование испытательных образцов-аналогов из алюминиевого сплава Д16Т для контроля других материалов с использованием пересчетных устройств.

1.19. Точность и технология изготовления контрольных отражателей для прямого преобразователя - по ГОСТ 21397-81 , для наклонного преобразователя - по ГОСТ 14782-86 .

1.20. Радиус, испытательного образца R 0 должен быть равен , где R п - радиус поковки.

Допускается применять испытательные образцы другого радиуса при выполнении соотношения 0,9 R п R 0 1,2 R п .

1.21. Использование испытательных образцов с плоской поверхностью ввода допускается при контроле прямым совмещенным преобразователем цилиндрических изделий диаметром более 500 мм и при контроле прямым раздельно-совмещенным преобразователем или наклонным преобразователем цилиндрических изделий диаметром более 150 мм.

1.22. АРД-диаграммы или счетные устройства должны удовлетворять следующим требованиям:

цена деления шкалы «Амплитуда сигнала» должна быть не более 2 дБ;

цена деления шкалы «Глубина залегания» должна быть не более 10 мм;

расстояния по оси ординат между кривыми, соответствующими различным размерам контрольных отражателей, должны быть не более 6 дБ и не менее 2 дБ.

2. ПОДГОТОВКА К КОНТРОЛЮ

2.1. При общей технологической подготовке производства на поковки, подлежащие ультразвуковому контролю, составляют технологические карты ультразвукового контроля.

2.2. Технологическая карта составляется на каждый типоразмер поковки. В карте указывают следующие данные:

основные данные поковки (чертеж, марка сплава, при необходимости - скорость звука и коэффициент затухания);

обработку поверхностей и припуски (при необходимости указывают на эскизе);

основные параметры контроля (схема прозвучивания, типы преобразователей, углы ввода и рабочие частоты, чувствительность контроля, скорость и шаг сканирования);

требования к качеству поковок.

Допускается составление типовых карт контроля, объединенных одним или несколькими из перечисленных параметров.

2.3. Технологической картой контроля должно быть предусмотрено проведение контроля на той стадии технологического процесса, когда поковка имеет наиболее простую геометрическую форму и наибольший припуск. Допускается контроль без припуска, если обеспечивается полное прозвучивание всего объема металла. Рекомендуется проводить контроль после термической обработки поковки.

2.4. Перед контролем поверхности поковок, со стороны которых проводят прозвучивание (поверхности ввода), должны быть обработаны и иметь параметр шероховатости поверхности Rz < 1 0 мкм по ГОСТ 2789-73 .

Поверхности поковок, параллельные поверхностям ввода (донные поверхности), должны иметь параметр шероховатости Rz ≤ 40 мкм по ГОСТ 2789-73 .

Допускается снижение требований к шероховатости поверхности при условии выявления недопустимых дефектов.

3. ПРОВЕДЕНИЕ КОНТРОЛЯ

3.1. Контроль поковок проводится эхо-методом и зеркально-теневым методом.

Допускается использование других методов при условии выявления недопустимых дефектов. Контроль зеркально-теневым методом осуществляется путем наблюдения за ослаблением амплитуды донного сигнала.

3.2. Схемы прозвучивания поковок различной геометрической формы устанавливаются технической документацией на контроль.

3.3. Схема прозвучивания поковок в полном объеме устанавливается таким образом, чтобы каждый элементарный объем металла был прозвучен в трех взаимно-перпендикулярных направлениях или близких к ним. При этом поковки прямоугольного сечения прозвучиваются прямым преобразователем с трех перпендикулярных граней. Цилиндрические поковки прозвучиваются прямым преобразователем с торцевой и боковой поверхности, а также наклонным преобразователем с боковой поверхности в двух направлениях, перпендикулярных образующей (хордовое прозвучивание).

3.4. Если один из размеров поковки превышает другой размер в m или более раз, то прямой преобразователь заменяется наклонным. При этом применяются наклонные преобразователи с возможно большим углом ввода и прозвучивание проводится вдоль наибольшего размера в двух противоположных направлениях.

Значение m определяется выражением

где D п - диаметр пьезопластины преобразователя, мм;

f - частота ультразвука, МГц;

с - скорость продольных ультразвуковых колебаний в данном металле, м/с.

3.5. На чертеже приведены примеры схем прозвучивани я в полном объеме поковок простой геометрической формы, знаком ↓ указано направление излучения прямого искателя, знаком ← → - направления движения и ориентация наклонного искателя.

Примеры прозвучивания поковок простой формы

3.6. Контроль проводят путем сканирования преобразователем поверхностей поковок, определяемых заданной схемой прозвучивания.

Скорость и шаг сканирования устанавливаются технической документацией на контроль, исходя из надежного выявления недопустимых дефектов.

3.7. Частота ультразвука указывается в технической документации на контроль. Массивные и крупнозернистые поковки рекомендуется прозвучивать на частотах 0,5 - 2,0 МГц, тонкие поковки с мелкозернистой структурой - на частотах 2,0 - 5,0 МГц.

3.8. Уровень фиксации и браковочный уровень должны соответствовать уровням, установленным технической документацией на поковки, с погрешностью не более ±2 дБ.

3.9. Поиск дефектов проводят на поисковой чувствительности, которую устанавливают:

при ручном контроле - на 6 дБ выше уровня фиксации;

при автоматическом контроле - таким, чтобы дефект, подлежащий фиксации, выявлялся не менее 9 раз из 10 опытных прозвучиваний.

3.10. При контроле фиксируют участки, в которых наблюдается хотя бы один из следующих признаков дефектов:

отраженный сигнал, амплитуда которого равна или превышает заданный уровень фиксации;

ослабление донного сигнала или ослабление прошедшего сигнала до или ниже заданного уровня фиксации.

4. ОБРАБОТКА И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

расстояние до преобразователя;

эквивалентный размер или площадь;

условные границы и (или) условную протяженность.

При необходимости выполняют классификацию дефектов на протяженные и непротяженные и определяют их пространственное местоположение.

4.2. Результаты контроля фиксируют в сертификате на поковку и заносят в специальный журнал, который оформляют по ГОСТ 12503-75 с указанием следующих дополнительных реквизитов:

фамилии или подписи оператора.

При обнаружении дефектов в журнале фиксируются их основные характеристики в соответствии с п. 4.1 и (или) дефектограммы.

4.3. На основании сопоставления результатов контроля требованиям нормативно-технической документации делают заключение о годности или забраковании поковки.

4.4. В нормативно-технической документации на поковки, подлежащие ультразвуковому контролю, должны быть указаны:

уровень фиксации, недопустимый уровень ослабления донного сигнала и параметры недопустимых дефектов (минимальный эквивалентный размер или площадь, минимальная условная протяженность, минимальное количество дефектов в определенном объеме), например:

Фиксации подлежат дефекты эквивалентной площадью S 0 и более.

Не допускаются дефекты эквивалентной площадью S 1 и более.

Не допускаются дефекты условной протяженностью L 1 и более.

Не допускаются дефекты, вызывающие при контроле прямым преобразователем ослабление донного сигнала до уровня S 0 и ниже.

Не допускаются непротяженные дефекты эквивалентной площадью от S 0 до S 1 , если они образуют скопление из n или более дефектов при пространственном расстоянии между наиболее удаленными дефектами, равном или меньшем толщины поковки H .

4.5. При записи нормативных требований к качеству поковок рекомендуется указывать группу качества поковок в соответствии в таблицей. В таблице приведены значения n 0 , которые используют для вычисления недопустимого числа n дефектов в скоплении размером H по формуле

При вычислении n округляют до целого числа в сторону уменьшения.

Показатели технических требований к поковкам по результатам ультразвукового контроля

1.18. Испытательные образцы для контроля алюминиевых поковок изготовляются по ГОСТ 21397-81. Допускается использование испытательных образцов-аналогов из алюминиевого сплава Д16Т для контроля других материалов с использованием пересчетных устройств.

1.19. Точность и технология изготовления контрольных отражателей для прямого преобразователя - по ГОСТ 21397-81, для наклонного преобразователя - по ГОСТ 14782-86.

2.4. Перед контролем поверхности поковок, со стороны которых проводят прозвучивание (поверхности ввода), должны быть обработаны и иметь параметр шероховатости поверхности Rz < 1 0 мкм по ГОСТ 2789-73.

Поверхности поковок, параллельные поверхностям ввода (донные поверхности), должны иметь параметр шероховатости Rz ≤ 40 мкм по ГОСТ 2789-73.

Ультразвуковой контроль в литейной промышленности, измерение толщины и обнаружение дефектов в металле

Область применения

Данная статья представляет собой общий обзор применения методов неразрушающего контроля в литейной промышленности, которые включают измерение толщины, обнаружение дефектов и определение степени содержания включений графита в чугуне ультразвуковыми средствами.

Потенциальные пользователи

Предприятия черной и цветной металлургии, а также отрасли промышленности, где используются изделия из литого металла.

Рекомендуемые приборы

Искусство литья в специальные формы зародилось тысячи лет назад, но только в последние десятилетия появились ультразвуковые приборы, позволяющие проводить контроль целостности отливок неразрушающими методами. До недавнего времени качество отливок проверялось только по характеру звука при ударах по ним молотком. Сегодня приборы на микропроцессорной базе, используя ультразвуковые волны, позволяют получить гораздо больше информации о внутренней структуре отливок как из черных, так и цветных металлов. Ультразвуковые толщиномеры используются для измерения толщины стенок полых литых изделий, а ультразвуковые дефектоскопы обеспечивают обнаружение неоднородностей внутренней структуры отливок, например скрытой пористости, а также наличия в них включений, рыхлот и трещин. Кроме этого, на основании результатов измерения скорости ультразвука можно определить степень содержания включений графита в чугуне.

Раздел 2: Выбор прибора и процедура контроля

(а) Ультразвуковые измерения толщины

Ультразвуковые приборы широко используются для измерения толщины стенок полых отливок сложной формы, например, блоков автомобильных двигателей. Такие измерения позволяют выявить недопустимое уменьшение или увеличение толщины стенок в различных местах изделия, вызванное неправильным положением литейного стержня. С использованием ультразвуковых толщиномеров измерения толщины стенок могут проводиться при доступе только к внешней поверхности изделия.

Оборудование:

Измерения толщины стенок обычно выполняются одним из прецизионных толщиномеров производства компании Olympus (Panametrics-NDT). Если толщина металла превышает 12,5 мм, рекомендуется использовать версии этих толщиномеров, обеспечивающие более глубокое проникновение ультразвука в металл. Выбор преобразователя зависит от диапазона измерения толщины и акустических свойств конкретного металла. Наиболее широко используются преобразователи М106, М1036 (оба с частотой 2,25 МГц), М109 и М110 (оба с частотой 5 МГц). Для измерения толщины отливок с очень большой толщиной (более 50 мм) или отливок большой площади рекомендуется преобразователь М101 (500 КГц).

Контактные жидкости:

При литье в песчаные формы у отливок образуется грубая поверхность, затрудняющая контакт рабочей поверхности преобразователя с изделием. В этом случае рекомендуется использовать гелевую контактную жидкость (D) или глицерин (B).

Состояние поверхности:

Если поверхность отливки очень груба, минимальная толщина, которая может быть измерена данным преобразователем, увеличивается из-за акустической реверберации в слое контактной жидкости. С другой стороны, из-за плохого акустического контакта между преобразователем и поверхностью объекта контроля уменьшается также максимальная толщина измерения. Хотя в большинстве случаев возможно проведение измерений толщины отливок с грубыми поверхностями, результаты измерений могут быть улучшены за счет предварительной обработки поверхности объекта контроля.

Геометрия объекта контроля:

Для проведения точных ультразвуковых измерений толщины внутренняя и внешняя поверхности отливки должны быть приблизительно параллельны или концентричны. При значительном расхождении стенок относительно друг друга правильные эхосигналы на толщиномер поступать не будут.

Колебания скорости ультразвука:

Точность ультразвуковых измерений толщины непосредственно зависит от точности используемого значения скорости ультразвука в материале объекта контроля. Скорость ультразвука в отливках, выполненных как из черных, так и из цветных металлов, может значительно колебаться из-за различия металлов по твердости, а также из-за различной степени содержания включений графита (в чугуне). Неоднородность структуры зернистости на различных участках отливок больших размеров, вызванная неравномерным остыванием, также может вызвать колебания скорости ультразвука в одном изделии. Для обеспечения максимальной точности измерений настройка скорости ультразвука должна всегда выполняться с использованием стандартных образцов, имеющих известную толщину, и по свойствам соответствующих реальным объектам контроля.

Шумы:

Крупнозернистая структура некоторых металлов может вызвать появление перед истинным донным эхосигналом шумов, приводящих «зависанию» толщиномера на ложных показаниях. Чаще всего это происходит при использовании стандартных установок для проведения измерений. В этом случае шумы довольно легко обнаружить при просмотре изображения эхосигналов. Обычно шумы можно устранить простой настройкой усиления толщиномера и/или обнулением зоны появления шумов, а также использованием преобразователей с низкой частотой. В качестве примеров см. рис. 1 и 2.

Рисунок 1: Шумы, вызывающие ложные показания. Донный эхосигнал находится в правой части экрана.

Рисунок 2: Правильные показания толщины после настройки начального усиления и временной регулировки чувствительности.

(б) Ультразвуковая дефектоскопия

В процессе литья внутри металлических изделий могут образовываться различные дефекты. Это могут быть рыхлоты, инородные включения или трещины. Все эти дефекты могут быть обнаружены и идентифицированы опытным оператором с помощью ультразвукового дефектоскопа с соответствующим преобразователем.

Оборудование:

Для дефектоскопического контроля литья может быть использован любой из дефектоскопов серии Epoch (модели Epoch 650, Epoch 6LT) производства компании Olympus (Panametrics-NDT). Для контроля отливок обычно используют раздельно-совмещенные преобразователи, такие как преобразователи серии DHC с частотами от 1 до 5 МГц, которые позволяют уменьшить ложные эхосигналы от слоя контактной жидкости, скапливающейся в неровностях грубой поверхности объектов контроля, а также оптимизировать эхосигналы от включений нерегулярной формы. В некоторых случаях, в частности для обнаружения трещин, могут использоваться наклонные преобразователи. В специальных системах ультразвукового контроля с автоматическим сканированием используются иммерсионные преобразователи с теми же частотами.

Процедура контроля:

Зернистая структура отливок как черных, так и цветных металлов сильно затрудняет проведение ультразвуковой дефектоскопии из-за ложных эхосигналов от границ зерен. Амплитуда этих ложных эхосигналов, или шумов, возрастает с увеличением размеров зерна. Кроме этого, как и при измерении толщины, грубые поверхности отливок, выполненных в песчаных формах, затрудняют проникновение ультразвука в объект контроля и уменьшают амплитуду истинных донных эхосигналов. Эти факторы определяют минимально возможные размеры дефектов, которые могут быть обнаружены в конкретных условиях. По этой причине очень важное место отводится выбору преобразователя и настройке дефектоскопа. Для настройки дефектоскопа рекомендуется использовать образцы, выполненные из материала объекта контроля и содержащие известные дефекты, подтвержденные другими методами неразрушающего контроля. Эхосигналы от этих известных дефектов следует сохранять и затем сравнивать с эхосигналами от реальных дефектов. Очень удобны для уменьшения уровня шумов полосовые фильтры, установленные на дефектоскопах модели Epoch 650.

На рисунках 3 и 4 изображены результаты обычного контроля рыхлот в чугунной отливке толщиной 20 мм с использованием дефектоскопа модели Epoch 650 с раздельно-совмещенным преобразователем D784-RP (частота 3,5 Мгц, размер пьезоэлемента 6 мм). На рисунке 3 изображен донный эхосигнал (в правой части экрана), а также обычные шумы и эхосигналы низкого уровня от зерен. На рисунке 4 изображен эхосигнал, свидетельствующий о наличии рыхлот, четко выделяющийся на фоне фоновых шумов.

Рисунок 3: Эхосигнал, полученный при контроле отливки хорошего качества

Рисунок 4: Эхосигнал, свидетельствующие о наличии в отливке рыхлот

Чаще всего в отливках встречаются такие дефекты, как рыхлоты, пористость и включения. В некоторых случаях возникает необходимость обнаружения трещин или нарушений целостности металла. При поиске трещин всегда необходимо учитывать специфическую форму отливки, а также возможное положение, размер и ориентацию трещин. При этом следует использовать стандартные образцы, содержащие известные или искусственные дефекты. Когда грань трещины параллельна рабочей поверхности преобразователя, рекомендуется использовать прямые преобразователи. Если же трещина перпендикулярна рабочей поверхности преобразователя, рекомендуется использовать наклонные преобразователи. Следует иметь в виду, что из-за низкой скорости ультразвука в чугуне и цветных металлах, реальный угол ввода призм, предназначенных для использования на стали, будет меньше. Реальные углы ввода ультразвука при использовании таких призм должны быть рассчитаны по закону Шелла.

(в) Измерение степени содержания включений графита в чугунных отливках

Размеры и распределение включений графита в чугуне оказывают значительный эффект на механические свойства чугуна. Контроль прочности чугуна особенно важен в автомобильной промышленности и других отраслях промышленности, где чугун используется для изготовления деталей, от качества которых зависит безопасность эксплуатации конечной продукции. Степень содержания включений графита в чугуне рассчитывается по результатам измерения скорости ультразвука, которое может быть проведено ультразвуковыми средствами. Ультразвуковые приборы обеспечивают неразрушающий метод измерений, альтернативный исследованиям поперечного сечения изделий с помощью микроскопа или проведениям проверок прочности на разрыв, которые связаны с разрушением объекта контроля.

Для измерения степени содержания включений графита в чугунных отливках рекомендуется использовать толщиномеры с функцией измерения скорости ультразвука в материале объекта контроля. Можно использовать и другие толщиномеры, а также дефектоскопы серии Epoch производства компании Olympus (Panametrics-NDT). При использовании дефектоскопов значение скорости ультразвука в материале объекта контроля рассчитывается в процессе настройки дефектоскопа.

Для получения более подробной информации о выборе оборудования и порядке проведения измерений степени содержания включений графита в чугуне обращайтесь в Диагност.

EPOCH 650 представляет собой легкий, портативный дефектоскоп, стойкий к воздействию окружающей среды и подходящий практически для любого вида контроля, который включает в себя все функции портативного традиционного дефектоскопа Olympus и имеет интуитивно понятный интерфейс, а отлично организованное меню и клавиши

Не идите на компромисс относительно возможностей вашего дефектоскопа. Теперь, операторы, работающие в условиях промышленного альпинизма, для которых портативность оборудования имеет приоритетное значение, имеют возможность приобрести многофункциональный прибор в компактном формате. Дефектоскоп EPOCH® 6LT совмещает в себе функциональные возможности мощного ультразвукового

Вам также может быть интересно:

Категории товаров

Поставляем диагностическое оборудование и контрольно-измерительные приборы во все регионы России (Барнаул, Владивосток, Волгоград, Воронеж, Екатеринбург, Ижевск, Иркутск, Казань, Краснодар, Красноярск, Москва, Нижний Новгород, Новосибирск, Омск, Пермь, Ростов-на-Дону, Самара, Санкт-Петербург, Саратов, Тольятти, Тюмень, Ульяновск, Уфа, Хабаровск, Челябинск, Ярославль) через курьерские службы Гарантпост и СДЭК (возможна доставка и через другие сервисы).

Информация на сайте носит информационный характер и не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Технические параметры приборов и оборудования могут быть изменены производителями. Уточняйте информацию у наших специалистов.

Ультразвуковой контроль – самый универсальный метод НК

Вся технология ультразвукового контроля (УЗК) построена на простом физическом законе: траектория движения звуковых волн в однородной среде остаётся неизменной. Подповерхностные дефекты являются отражателями УЗ-волн. При помощи дефектоскопа и пьезоэлектрического преобразователя (ПЭП) в материал вводятся упругие колебания с частотой более 20 кГц (чаще всего - от 0,5 до 10 МГц). Они исходят от излучателя, преломляются в призме (в наклонных ПЭП), входят в объект контроля (ОК), преломляясь ещё раз на границе раздела, и дальше отражаются от дефектов (если таковые имеются) либо донной поверхности (если таковых нет). По амплитуде и времени прихода эхо-сигнала можно судить о размерах и глубине залегания отражателя. Конечно, это очень грубое, упрощённое описание технологии. На деле возникают тысячи нюансов. Среди опытных дефектоскопистов есть даже такое выражение: чем больше знаешь УЗК, тем меньше знаешь УЗК.

Ультразвуковой метод контроля предполагает использование продольных, поперечных, нормальных, подповерхностных и головных волн. У первых - самая высокая скорость. Они генерируются прямыми и, реже, наклонными ПЭП. Поперечные волны могут создавать только наклонные искатели - совмещённые и раздельно-совмещённые. Они же могут применяться для контроля нормальными волнами (преимущественно для УЗК листов и прутков), поверхностными (контроль такими волнами подходит в качестве альтернативы ПВК и МПД) или головными (для выявления подповерхностных дефектов в основном металле и наплавках на глубине 2-8 мм).

Другая важная характеристика упругих колебаний – длина волны. Чем она выше, тем выше разрешающая способность и, следовательно, чувствительность. Правда, пропорционально ей растёт и затухание (уменьшение энергии колебаний). Чем меньше длина волны - тем выше частота. Чем выше частота - тем выше чувствительность. При работе с толстостенными и крупнозернистыми материалами это чревато увеличением затухания, но об этом позже.

Для чего проводят ультразвуковой контроль

- обнаруживать подповерхностные дефекты – поры, пустоты, расслоения в наплавленном металле, трещины, шлаковые и иные включения;

- выявлять очаги коррозионного поражения;

- определять неоднородность структуры материалов;

- оценивать качество сварных, паяных, клееных соединений практически любых типов (тавровых, нахлёсточных, кольцевых, стыковых, угловых), в том числе – соединений разных материалов;

- измерять глубину залегания дефектов и их размеры.

В силу всех этих факторов ультразвуковой контроль всё чаще противопоставляют радиографическому. В пользу первого говорит ещё и то, что он безвреден для человеческого здоровья. Приборы для УЗК хороши своей портативностью, удобство работы в полевых условиях, большим многообразием датчиков, призм, сканеров и прочих принадлежностей для самых разных задач дефектоскопии.

- существенные ограничения при сканировании материалов с крупнозернистой структурой и высоким коэффициентом затухания. Это объясняется слишком интенсивным рассеиванием колебаний. К таким «проблемным» материалам относятся, например, аустенитная сталь, титан, чугун и сплавы с повышенным содержанием никеля;

- сложность при проведении контроля соединений разнородных материалов;

- ограниченная пригодность к дефектоскопии объектов сложной конфигурации;

- относительно низкая точность при оценке реальных размеров дефектов. Условная протяжённость, как правила, равна фактической протяжённости или, чаще всего, превышает её. С измерениями условной ширины и высоты сложнее - они коррелируют с реальными значениями ещё хуже. Именно поэтому ряд НТД не предусматривают определение условной ширины и высоты (тем не менее, данные результаты могут пригодиться для определения типа дефекта по коэффициенту отношения условной ширины к высоте и для классификации дефектов на развитые и не развитые по высоте). Данная проблема успешнее решена в технологиях ФР и TOFD, о которых написано ниже.

Ультразвуковой контроль сварных соединений: последовательность действий

1) зачистку металлической поверхности – сварного шва и околошовной зоны – от краски, ржавчины, окалины, загрязнений. После этого наносится разметка. При использовании мерительного пояса - обозначение начала и направление отсчёта координат. При его отсутствии - разделение на участки по 300-500 мм (если на ОК заложен РК - то лучше делать разметку сообразно с размером рентгеновской плёнки);

2) настройку чувствительности, амплитудной и временной шкалы дефектоскопа. Для начала - необходимо проверить (и при необходимости - скорректировать) точку выхода, стрелу, угол ввода, мёртвую зону, задержку в призме ПЭП. Затем необходимо правильно задать дефектоскопу параметры ОК - толщину, скорость распространения УЗ-волны, поправку на шероховатость и на затухание, выбрать единицу измерений для горизонтальной шкалы (обычно - в мм глубины). Далее - настроить временную регулировку чувствительности (для "выравнивания" эхо-сигналов от одинаковых отражателей на разной глубине) либо АРД-диаграммы (для определения эквивалентной площади отражателей). Задать опорный (браковочный уровень), поправку чувствительности (если таковая предусмотрена - в зависимости от того, по какому искусственному отражателю выполнялась настройка), выставить поисковое усиление, контрольный уровень (уровень фиксации) и браковочный уровень. Наконец, необходимо выставить усиление и масштаб развёртки, чтобы эхо-сигнал от опорного отражателя достигал 50-80% высоты экрана - кому как удобнее;

3) непосредственное прозвучивание объекта. Прижимая датчик к поверхности, оператор выполняет возвратно-поступательные поперечно-продольные либо продольно-поперечные движения с поворотом датчика на 10-15 градусов (для наклонного ПЭП) или вращением (для прямого ПЭП). В процессе прозвучивания нужно следить за тем, чтобы шаг перемещения пьезоэлектрического преобразователя не превышал 2-3 мм и не осталось пропущенных участков. Важно следить за осцилляциями сигналов на экране дефектоскопа - чтобы не пропустить эхо-сигналы, которые достигли контрольного уровня. Здесь-то и подтверждает свою полезность звуковая и световая АСД;

4) сохранение результатов, передача на ПК. Современные дефектоскопы позволяют "замораживать" изображение развёртки для последующего анализа. Либо - можно сразу наносить разметку мелом или маркером на поверхности ОК в местах выявленных дефектов;

5) расшифровку данных, оформление заключения. Обычно дефекты классифицируются на допустимые и недопустимые по амплитуде, протяжённые и непротяжённые, поперечные, в корне и в сечении шва. Формат заключения/протокола/акта по результатам УЗК утверждается в нормативно-технической документации на контроль и согласовывается с заказчиком. Запись дефектов осуществляется с использованием условных обозначений, указанием глубины залегания, координат относительно начала отсчёта, амплитуды, протяжённости и пр. Чтобы упростить выборку дефекта и ремонт ОК, рекомендуется указывать начальные и конечные координаты каждого дефекта. В зависимости от того, какие дефекты обнаружены и какими параметрами они обладают, объект контроля относят к категории "годен", "ремонтировать" или "вырезать".

На каких объектах практикуется ультразвуковой контроль

- магистральные и технологические трубопроводы газа, пара, нефти, нефтепродуктов и прочих рабочих сред;

- оболочки реакторных установок;

- рельсы, стрелочные переводы, колёсные пары, боковые рамы;

- литые детали тележек грузовых вагонов;

- обшивка сосудов, работающих под давлением;

- корпуса насосов и многое-многое другое.

Виды ультразвукового контроля

- теневой. По обе стороны ОК, перпендикулярно к его поверхности устанавливаются два преобразователя, один выполняет функцию излучателя, второй служит приёмником. При наличии инородной среды (несплошности) образуется глухая зона, что позволяет судить о наличии дефекта;

- эхо-импульсный. Самый популярный метод. Повсеместно применяется для ультразвукового контроля сварных соединений. Система "дефектоскоп-преобразователь" одновременно и возбуждает, и принимает упругие колебания. Если они беспрепятственно проходят через материал и отражаются только от донной поверхности, значит, дефектов нет. Если есть - то возникает эхо-сигнал (впрочем, он может быть и ложным либо возникнуть вследствие структурных помех, но речь не об этом). Способ привлекателен тем, что подходит для объектов с односторонним доступом, может проводиться даже без снятия усиления, но требует зачистку поверхности, а в контактном варианте - ещё и нанесения контактной жидкости (хотя есть щелевой и иммерсионный способы акустического контакта);

- эхо-зеркальный. Излучатель и приёмник разделены и расположены по одну сторону от исследуемого объекта. Волны излучаются под углом и, отражаясь от дефектов, фиксируются приёмником. «Тандем» как метод ультразвукового контроля особенно эффективен для выявления вертикальных дефектов, перпендикулярных сканируемой поверхности. Чаще всего к таковым относятся трещины и непровары в корневой зоне сварного шва;

- зеркальной-теневой. Аналогичен обычному теневому, но отличается от него тем, что излучатель и приёмник располагаются по одну сторону сварного соединения. Признаком дефекта также является уменьшение амплитуды прошедшего сигнала;

- дельта-метод. Данный вид ультразвукового контроля применяется редко – когда к качеству сварных соединений предъявляются особо жёсткие требования. Технология предполагает трудоёмкую, очень тонкую настройку дефектоскопа. Расшифровка результатов требует от специалиста особой подготовки. При всех недостатках у этого метода есть очень важное преимущество – повышенная чувствительность к вертикально-ориентированным трещинам, не всегда доступным для выявления стандартным эхо-методом. Дельта-метод основан на регистрации дифрагированных волн, переизлучённых "блестящими точками" - краями несплошности;

- велосиметрический. Основан на том, чтобы зафиксировать и проанализировать изменение скорости колебаний в дефектной зоне. Обычно применяется для композиционных материалов;

- ревербационно-сквозной. Также используется для ультразвукового контроля композитных, полимерных и многослойных материалов. Излучатель и приёмник располагаются по одну сторону объекта, на небольшой дистанции друг от друга. Волны посылаются в материал и после многократных отражений «добираются» до приёмника. Стабильные отражённые сигналы свидетельствуют об отсутствии дефекта. В противном случае наблюдается изменение амплитуды и спектра принятых сигналов.

Заканчивая этот блок, нельзя не сказать и об ультразвуковой толщинометрии (УЗТ). Измерение толщины металла – один из ключевых способов коррозионного мониторинга. По результатам УЗТ можно судить об остаточном ресурсе конструкции (механизма, оборудования и пр.).

Как и в ультразвуковом контроле, принцип построен на использовании импульсов, которые излучает преобразователь. Прибор измеряет скорость, за которую они проходят через стенку. Если конкретнее, то известно 3 основных режима:

1) однократного эхо-сигнала. Измеряется время, которое проходит между начальным импульсом возбуждения и первым эхо-сигналом. Значение корректируется с учётом толщины протектора ПЭП, компенсации степени изнашивания и слоя контактной среды;

2) однократного эхо-сигнала линии задержки. Измеряется время от конца линии задержки до первого донного эхо-сигнала;

Дефектоскопы и другое оборудование для ультразвукового метода контроля

Современные дефектоскопы хороши не только своей портативностью, удобством применения в полевых условиях и на большой высоте. Гораздо важнее – обширный набор функций и многообразие индивидуальных пользовательских настроек. В зависимости от модификации УЗК-дефектоскоп может отображать на своём дисплее А-, В-, С-, D-, S-, L-сканы (последние два - в дефектоскопах на фазированных решётках), вплоть до построения 3D-моделей профиля изделий.

- фазированных решётках (ФР). Имеются в виду особые датчики (кристаллы), на поверхности которых с определённым шагом расположены 16, 32, 64 или 128 элементов. Каждый из них излучает волны с определённой задержкой. Корректируя этот «сдвиг по фазе», можно получить фронт волны с определённым углом. В этом и заключается принцип секторного сканирования. Оператору не нужно водить датчиком по поверхности – он и без этого «видит» все дефекты, расположенные в заданной зоне. По сравнению с одноэлементными ПЭП фазированные решётки могут генерировать пучок волн точно в зоне дефекта. В режиме реального времени на экране многоканального дефектоскопа выстраиваются наглядные А-сканы, на основе которых формируются детализированные, информативные отчёты. Мёртвая зона минимальна. Производительность ультразвукового контроля с ФР примерно в 3–4 раза выше, чем у традиционного УЗК;

- дифракционно-временном методе (Time of Flight Diffraction, сокращённо – TOFD). Суть технологии – регистрация поперечных и продольных (боковых) волн, дифрагированных на краях несплошностей. Метод предполагает использование двух наклонных датчиков для излучения и приёма волн, расположенные по обе стороны сварного шва. «Натыкаясь» на дефект, волны изменяют своё направление и время прохода. Последний показатель в режиме TOFD считается ключевым. Дифракционно-временной метод эффективно выявляет точечные дефекты, выходящие на поверхность трещины, вогнутость, непровары в корне, расслоения, питтинговую коррозию и пр. Точность измерений достигает ±1 мм. Повторяемость результатов приближается к 100%. По своей информативности и достоверности линейное сканирование – полноценная замена радиографическому методу, особенно для дефектоскопии низколегированных и нелегированных углеродистых сталей.

- совмещённые, раздельные и раздельно-совмещённые;

- прямые, наклонные, комбинированные и с переменным углом ввода;

- хордовые, фокусирующие и нефокусирующие;

- притёртые и непритёртые;

- контактные, иммерсионные, бесконтактные, щелевые и т.д.

Помимо этого, в УЗК активно применяются различные призмы, координатные устройства и сканеры. Для настройки и калибровки не обойтись без стандартных образцов (СОП, СО) и настроечных мер. Для улучшения акустического контакта на поверхность объекта предварительно наносят контактную жидкость/гель.

Для проведения УЗТ требуется толщиномер. Такой прибор технически проще, компактнее, дешевле классического дефектоскопа.

Обучение и аттестация специалистов по ультразвуковому методу контроля

- введение в классификацию видов и методов неразрушающего контроля;

- физические основы – теория колебаний, типы упругих волн, их свойства, критические углы ввода, дифракция, интерференция, закон Снеллиуса;

- блок по ультразвуковым колебаниям (что собой представляет акустическое поле, в чём разница между прямым и обратным пьезоэффектом, устройство ПЭП, мёртвая и ближняя зона, дальняя зона, реверберационно-шумовая характеристика преобразователя, резерв усиления);

- методы УЗК;

- технология проведения акустической дефектоскопии прямыми и наклонными совмещёнными и раздельно-совмещёнными ПЭП;

- приборы и дополнительные принадлежности для УЗК.

По завершении обучения необходимо сдать квалификационный экзамен, состоящий из теоретической и практической части.

Разумеется, в каждом учебном центре есть своя библиотека методической и образовательной литературы. Дополнительно к этому можно почитать «классику» учебников по УЗК – труды И.Н. Ермолова, В.Г. Щербинского, В.В. Клюева, А.Х. Вопилкина и др. Посмотреть информацию об изданиях можно в специальном разделе «Библиофонд» онлайн-библиотеки «Архиус».

Для тех, кто открыт для новых знаний и обмена опытом, на форуме «Дефектоскопист.ру» предусмотрен свой раздел. Начать рекомендуем с веток «Изучение УЗ-контроля» и «Обучение УЗК».

Читайте также: