Участок основного металла не подвергшийся расплавлению структура и свойства которого изменились

Обновлено: 19.05.2024

Участок основного металла , не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, называют зоной термического влияния. Величина ее зависит от свойств материала, его толщины, способа и режима сварки, характера источников сварочной теплоты. [3]

Если участок основного металла , в Котором выявлен дефект, не удаляют, а только вырубают и заваривают трещину, то необходимо отступить от краев выявленной трещины не менее чем на 100 - 150 мм в каждую сторону и в крайних точках удаляемого участка шва просверлить отверстия диаметром 6 - 8 или 8 - 12 мм. [4]

Прилегающий к наплавленному металлу участок основного металла , в котором под действием источников теплоты произошли структурные изменения, называется зоной термического влияния, или околошовной зоной. Околошовная зона по своей структуре не однородная, так как участки ее нагреваются до различных температур, начиная от температуры плавления и кончая температурой - 100 С. Зона термического влияния при всех способах наплавки неизбежна, и независимо от химического состава основного металла в ней можно выделить три области. Первая - область, характеризующаяся температурой нагрева металла до жидкого или твердо-жидкого состояния; вторая - с температурой нагрева, достаточной для полного или частичного претерпевания фазовых превращений; третья - область, у которой температура недостаточна для протекания этих процессов, но в ней сохраняются изменения, вызванные деформацией металла под действием сварочных напряжений. Основной металл, следующий за третьей областью, не претерпевает пластических деформаций3, хотя в нем и существуют сварочные напряжения. [5]

Зоной термического влияния называют участок основного металла , не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке плавлением. Ширина этой зоны меняется в зависимости от способа и режима сварки и приблизительно равна при ручной сварке 3 - 6 мм, при автоматической - 2 5 - 4 мм, при злектрошлаковой - 11 - 14 мм, при газовой - до 27 мм и при сварке в углекислом газе - 1 8 - 3 5 мм. [7]

Зона термического влияния - участок основного металла , не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке. [8]

Зона термического влияния представляет собой участок основного металла , структура и свойства которого изменились в результате нагрева при сварке термически упрочненной стали. Ширина этой зоны уменьшается в направлении от корневой к верхней части поперечного сечения шва, что вызвано неодинаковыми тепловыми условиями при сварке многослойных швов. [9]

Зоной термического влияния Б называют участок основного металла , прилегающий к шву, в котором под действием температуры выше 720 С произошли структурные фазовые изменения. [11]

Зона термического влияния ( ЗТВ) - участок основного металла , примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения. Это часто приводит к тому, что ЗТВ имеет отличные от основного металла вторичную микроструктуру и величину зерна. Она располагается непосредственно у сварного шва и состоит из нескольких рядов крупных зерен, в том числе оплавленных. [13]

Зона термического влияния ( ЗТВ) - участок основного металла , примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения в твердом металле. В результате этого ЗТВ имеет отличные от основного металла величину зерна и вторичную микроструктуру. [14]

С увеличением тока в дуге увеличиваются глубина и ширина расплавляемого участка основного металла и доля его в сварном соединении. Уменьшение диаметра электрода при одном и том же токе ведет к увеличению глубины проплавления и плигности металла шва. [15]

Классификация сварных соединений

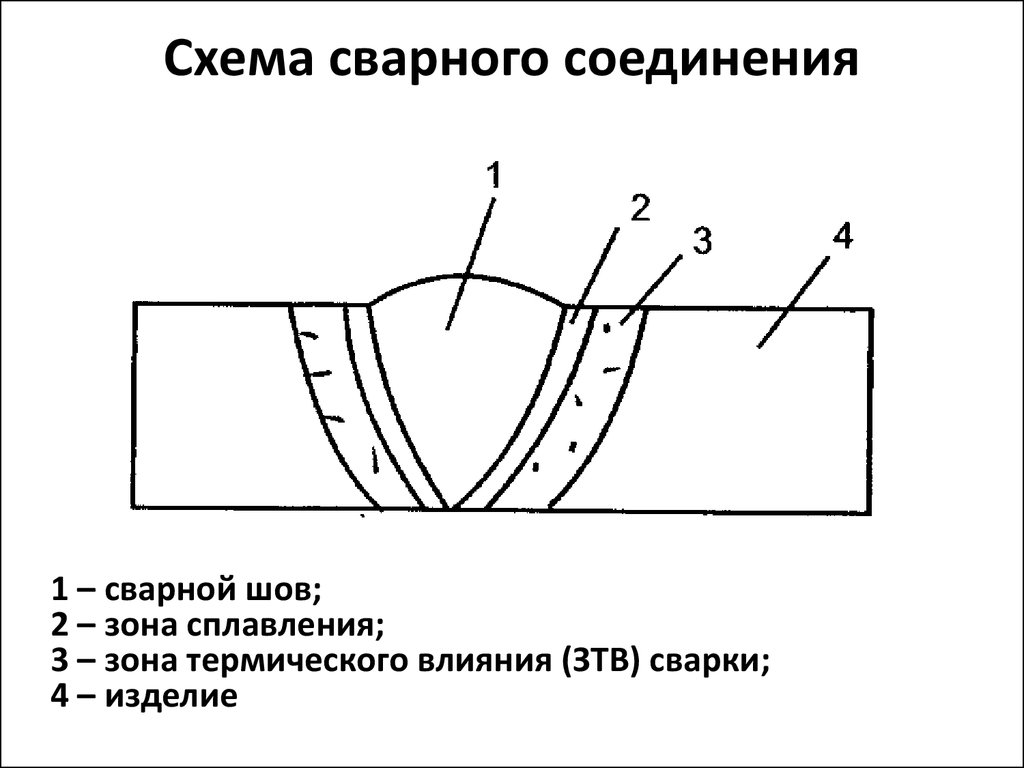

Сварное соединение — неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Рис. 1. Сварное соединение

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл — металл подвергающихся сварке соединяемых частей.

Зона сплавления — зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Не расплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

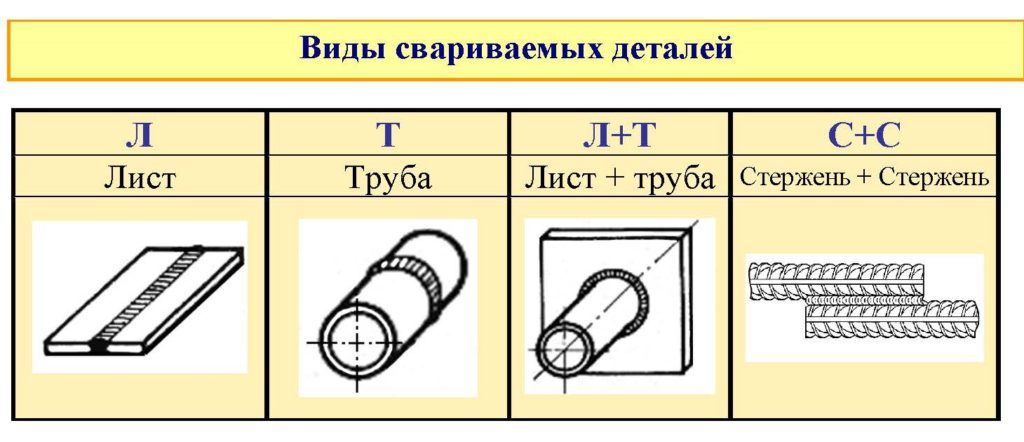

Вид свариваемых деталей

При сварке различают следующие виды свариваемых деталей лист — Л (Р), труба — Т (Т), стрежень — (С) и их сочетания между собой лист с трубой (Л + Т), трубы с отводом (Т + О), трубы с трубой через муфту (Т + М + Т), лист со стержнем (Л+С).

Под понятием «труба» подразумеваются также детали замкнутого полого профиля, таких как: штуцер, патрубок, обечайка, корпус коллектора и пр. Под понятием «стержень » подразумеваются детали круглого и многогранного сплошного сечения, гладкие и с периодическим профилем.

Виды свариваемых деталей Л -лист, Т — Труба, Л+Т Лист +Труба, С — Стержень

Виды соединений

Стыковое соединение — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис.2, б).

Рис. 2. Стыковые соединения

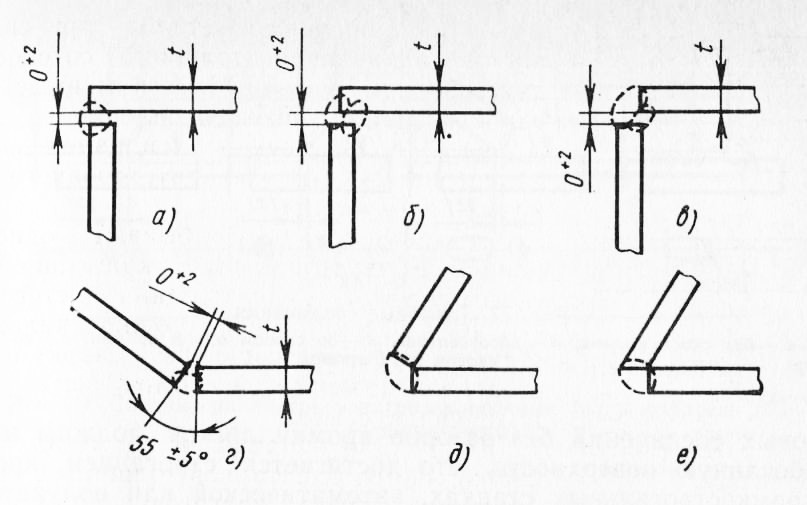

Угловое соединение — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 3).

Рис. 3. Угловые соединения

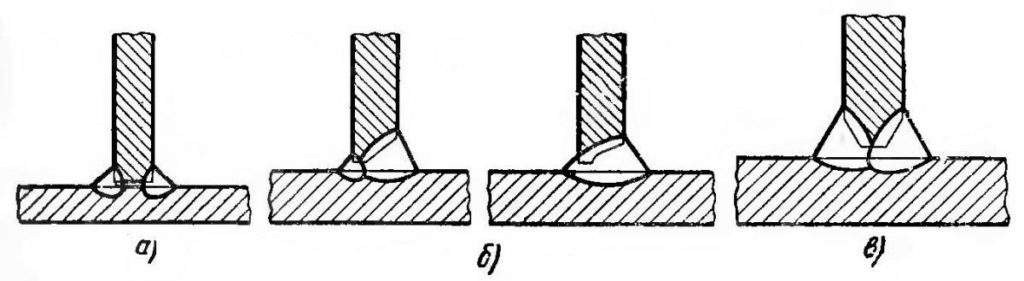

Тавровое соединение — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 4).

Рис. 4. Тавровое соединение

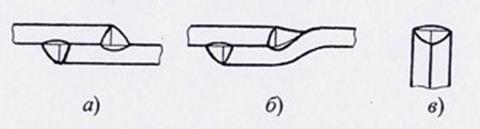

Нахлесточное соединение — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 5, е).

Рис. 5. Нахлесточные (а, б) и торцовое соединения (в)

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

Вид соединений ос (бп) ос (сп) дс (бз) дс (зк)

Сварные соединения, подразделяются на следующие виды:

- сварные соединения, выполняемые с одной стороны (односторонняя сварка) — ос (ss) и с двух сторон (двусторонняя сварка) — дс (bs);

- сварные соединения, выполняемые на съемной или остающейся подкладке, подкладном кольце — сп (mb) и без подкладки (на весу) — бп (nb);

- сварные соединения, выполняемые с зачисткой корня шва — зк (gg), без зачистки корня шва — бз (ng);

- сварные соединения, выполняемые с газовой защитой корня шва (поддувом газа) — гз (gb);

Типы швов СШ, УШ

По типу сварные швы делят на стыковые (СШ), угловые (УШ) и прорезные.

Стыковой шов СШ — сварной шов стыкового соединения.

Угловой шов УШ — сварной шов углового, нахлестанного или таврового соединений.

Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Ширина шва е — расстояние между видимыми линиями сплавления сварного шва (см. рис. 2, а). Выпуклость шва g определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (см. рис. 2, а; 4, а). Вогнутость шва T определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости (см. рис. 2, в; 3, в). Вогнутость корня стыкового шва является дефектом обратной стороны одностороннего шва. Корень шва — часть сварного шва, наиболее удаленная от его лицевой поверхности (см. рис. 2, б; 4, а). По существу это обратная сторона шва, в которой различают ширину е1 и высоту g1 обратного валика (см. рис. 2, а).

Угловой шов имеет следующие размерные характеристики: катет, толщину, расчетную высоту. Катет углового шва к определяется кратчайшим расстоянием от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 3, в; 4, а). Катет задается в качестве параметра, который нужно выдерживать при сварке. Толщина углового шва а — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла. Для оценки прочности сварного соединения используют расчетную высоту углового шва — р. Для угловых швов более благоприятна вогнутая форма поверхности шва с плавным переходом к основному металлу

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва понимают часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва. Валик — металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СВАРКА МЕТАЛЛОВ

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ОСНОВНЫХ ПОНЯТИЙ

ГОСТ 2601-84

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| СВАРКА МЕТАЛЛОВ Термины и определения основных понятий Welding of metals. Terms and definitions of basic concepts | ГОСТ 2601-84 |

Дата введения 01.07.85

Настоящий стандарт устанавливает применяемые о науке, технике и производстве термины и определения основных понятий в области сварки металлов.

Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической учебной и справочной литературе.

Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина запрещается. Недопустимые к применению термины-синонимы приведены в стандарте в качестве справочных и обозначены «Ндп».

Для отдельных стандартизованных терминов в стандарте приведены в качестве справочных, краткие формы, которые разрешается применять в случаях, исключающих возможность их различного толкования.

Установленные определения можно, при необходимости, изменять по форме изложения, не допуская нарушения границ понятий.

В стандарте в качестве справочных приведены иностранные эквиваленты стандартизованных терминов на немецком (D), английском (Е) и французском (F) языках.

Для отдельных стандартизированных терминов в качестве справочных приведены поясняющие эскизы.

В стандарте приведены алфавитные указатели содержащихся в нем терминов на русском языке и их иностранных эквивалентов.

Стандартизованные термины набраны полужирным шрифтом, их краткая форма - светлым, а недопустимые синонимы - курсивом.

(Измененная редакция, Изм. № 1, 2).

Сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями

Сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев

Сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга

Сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента

Сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу

Двухсторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого

Двухсторонний прерывистый шов, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны

Часть сварного шва, наиболее удаленная от его лицевой поверхности

Выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости

Вогнутость, определяемая расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости

Наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла

Длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника

Кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части

Сварка, при которой сварной шов выполняется следующими один за другим участками в направлении, обратном общему приращению длины шва

Обратноступенчатая сварка, при которой многослойный шов выполняют отдельными участками с полным заполнением каждого из них

Сварка, при которой каждый последующий участок многослойного шва перекрывает весь предыдущий участок или его часть

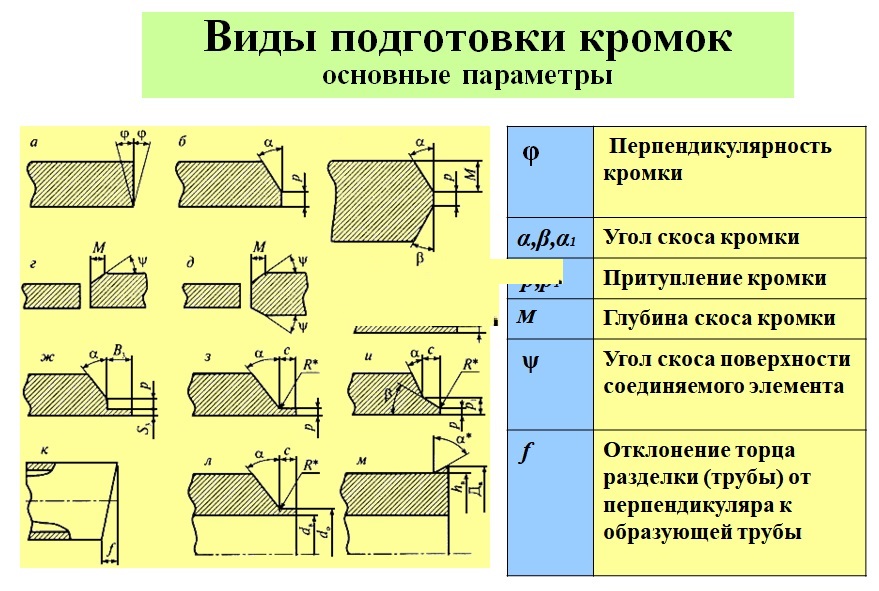

Прямолинейный наклонный срез кромки, подлежащей сварке

Нескошенная часть торца кромки, подлежащей сварке

Острый угол между плоскостью скоса кромки и плоскостью торца

Угол между скошенными кромками свариваемых частей

Трещина сварного соединения, ориентированная вдоль оси сварного шва

Трещина сварного соединения, ориентированная поперек оси сварного шва

Трещина сварного соединения, имеющая ответвления в различных направлениях

Дефект в виде полости или впадины, образованный при усадке металла шва в условиях отсутствия питания жидким металлом

Дефект в виде углубления на поверхности обратной стороны сварного одностороннего шва

Строение сварных соединений

В процессе дуговой сварки происходит расплавление основного и присадочного материала, образуется жидкая сварочная ванна, при затвердевании которой формируется сварное соединение. Рассмотрим более детально особенности процесса плавления и кристаллизации при сварке. В отличие от большой металлургии, размеры сварочной ванны небольшие, время нахождения металла в жидком состоянии мало, одновременно происходят процессы нагрева и кристаллизации металла, в результате неравномерности нагрева и охлаждения возникают значительные внутренние напряжения. Сварочную ванну условно можно разделить на две части (см. рисунок ниже): головная (АВ и САД), в которой происходит нагрев и плавление основного металла и хвостовая (ВК и СКД), в которой идут процессы охлаждения, кристаллизации и формирования сварного шва. Фронтом кристаллизации служат стенки сварочной ванны, форма которой происходит по нормали к поверхности фронта.

Скорость роста кристаллов на разных участках ванны - разная. В точках В, С и Д Vкр = 0, а в точке К Vкр = Vсв. Во всех других точках хвостовой части ванны она будет меняться от 0 до Vcв. При этом растущие столбчатые или дендритные кристаллы будут изгибаться в сторону движения дуги. Вследствие избирательности процесса кристаллизации перед фронтом будет накапливаться примесь и центральные части шва будут обогащены примесью. В зависимости от формы сварочной ванны (глубокая и узкая) кристаллы будут расти навстречу друг другу, образовывая транскристаллитную структуру, которая крайне не желательна, поскольку может вызвать образование трещин в середине шва. Для измельчения крупно дендритной литой структуры сварных швов применяют:

- модифицирование - введение в сварочную ванну готовых центров кристаллизации, в виде порошков тугоплавких металлов;

- применение в процессе сварки механических колебаний ванны, или электромагнитного перемешивания жидкого металла;

- применение, по возможности многопроходных швов. термическая или термомеханическая обработка сварного шва.

Кроме расплавления металла сварочный источник воздействует также на основной металл. Количество вносимого тепла определяется погонной энергией источника: отношение мощности к скорости сварки (q/v) Процесс распространения тепла описывается температурными полями. Температурным полем называют совокупность значений температуры в данный момент во всех точках пространства (тела). Температурное поле удобно характеризовать изотермами. Изотермические поверхности являются геометрическими местами точек тела, имеющими одинаковую температуру. Геометрические места точек пересечения изотермической поверхности с какой-либо поверхностью является изотермой. В частном случае нагрева металлического листа каким-либо неподвижным сосредоточенным сварочным источником тепла (дугой, газовым пламенем, электронным лучом) изотермы на наружной поверхности будут представляться окружностями. При этом каждая точка основного металла, находящаяся на некотором расстоянии от оси шва, будет вначале нагреваться, а затем охлаждаться. Кривая, описывающая изменения температуры точки во времени называется термическим циклом. Основными характеристиками термического цикла есть: максимальная температура, время нагрева, время охлаждения Особенно важными параметрами является максимальная температура, так как она определяет возможность протекания структурных превращений в металле и время охлаждения, которое связано со скоростью охлаждения - одним из основных факторов вероятности получения закалочных структур.

Металл однопроходного шва имеет структуру литой стали. При многослойном сваривании последний шов имеет крупнозернистую структуру литой стали, а предыдущие швы, вследствие термического действия - структуру с мелкими зернами феррита и перлита. После процесса кристаллизации и перитектического преобразова-ния шов имеет структуру аустенита, зерна которого образовываются на границах первичных столбчатых кристаллов. При снижении температуры структурных изменений не будет до температуры Аr3. Потом начнутся преобразования в твердой фазе - вторичная кристаллизация. Будет выделяться феррит, а аустенит будет обогащаться углеродом и при температуре 727°С произойдет эвтектоидное преобразование As → Фр + Цк. Высокие скорости охлаждения металла сварного шва влияют на характер преобразований, которые рассматривались для равновесных условий. Необходимо следующие особенности вторичных преобразований:

1. Феррит, что выделяется при переходе через температуру, что характеризуется линией GS не успевает весь выделиться и потому аустенит в момент эвтектоидного преобразования будет иметь меньше углерода чем 0,8%.

2. В результате эвтектоидного преобразования образовывается большее количество перлита с меньшим содержимым углерода, чем при равновесных превращениях (за счет смещения точки S вниз и влево).

3. Образовывается перлит, который имеет более тонкое строение. Скорость охлаждения металла шва изменяется в очень широких границах. В начальный момент она составляет 200 - 300 град/с, а затем быстро снижается.

Таким образом, зоны металла, которые имели большую скорость охлаждения, будут иметь мелкозернистую перлитную структуру, причем количество перлита будет больше чем при равновесных условиях. По химическом составу металл шва обычно отличается от основного металла, так как имеет литую структуру, которая имеет худшие механические свойства, чем основный металл, и для обеспечения условия равнопрочности металл шва легируют специальными элементами, которые повышают его механические свойства. Кроме этого, как правило, металл шва всегда имеет меньшее содержание углерода, чем основный металл, благодаря особым условиям, которые имеют место при сварке.

Зона основного металла, в которой за счет нагрева и охлаждения происходят изменения структуры и свойств, называется зоной термического влияния (ЗТВ). Ширина зоны заканчивается температурой около 100°С. и, при сварке может изменяться в зависимости от режима и способа сварки от десятых долей миллиметра до 40 - 50 мм.

При сварке низкоуглеродных сталей (0,1 - 0,25% С) ЗТВ в основном состоит из таких участков:

1. Участок неполного расплавления - это зона металла, который нагревался до температур, которые лежат между линиями солидус и ликвидус. При дуговых методах сварки участок небольшой и крайне трудно различим.

2. Участок перегрева - включает металл, который нагревался от 1100 – 1200°С до температуры солидус, характеризуется крупным зерном и низкими механическими свойствами. Часто в перлите наблюдаются пластинки феррита, которые выделились под углом 120° (такая структура носит название видмандштеттова). Участок сплавления и участок перегрева вместе называются еще околошовной зоной (ОШЗ). В ОШЗ структура и свойства резко отличаются от основного металла: снижается пластичность и ударная вязкость, образовываются горячие и холодные трещины.

3. Участок нормализации - включает металл, который был нагрет выше температуры (Ас3) до – 1100 - 1200°С. Процессы перекристаллизации дают мелкие зерна аустенита, которые не успевают вырасти и при превращении дают мелкие зерна феррита и перлита. Эта структура и участок имеет очень хорошие механические свойства.

4. Участок неполной перекристаллизации - зона металла, который был нагрет между температурами 727°С (Aс1) и Ас3. На этом участке могут быть крупные зерна феррита, который не прошел перекристаллизацию, а также мелкие зерна перлита, которые образовались с аустенита, поэтому этот участок имеет относительно невысокие механические свойства.

5. Участок рекристаллизации - металл нагрет выше температуры рекристаллизации (для железа Трек = 0,4 Тпл = 450°С) и до 727°С. Если металл не имел холодной пластической деформации перед сваркой, то этого участка не существует, а если такая деформация имела место, то получим крупные зерна, феррита и перлита, причем размер зерен будет определятся степенью пластической деформации.

6. Участок синеломкости - металл нагрет от 100°С до 500°С. Этот участок не имеет видимого изменения структуры, тем не менее характеризуется снижением пластических свойств, которое вызвано выделением с твердого раствора феррита субмикроскопических частичек различных примесей, которые располагаются по границам зерен.

В ЗТВ проходят также диффузные процессы. В зависимости от температуры и времени выдержки можно наблюдать диффузию углерода и иных элементов с ОШЗ и наоборот. Примером такого процесса есть проникновение меди в основный металл при наплавке меди на сталь, снижение содержания углерода в ОШЗ при наплавке швами, которые содержат элементы, с которыми углерод образовывает нерастворимые соединения (карбиды).

Читайте также: