Ученый основатель электрохимического способа получения металлов

Обновлено: 04.10.2024

Электроосаждение металла на катоде лежит в основе электрохимического получения металлов из растворов (гидроэлектрометаллургия) или из расплавов, а также рафинирования (очистки) металлов.

Металлы, имеющие электроположительные значения потенциала, например серебро Ag, золото Au, не растворяются и выпадают в виде частиц на дно электролизера (в шлам) из перешедших в раствор ионов. На катоде в первую очередь осаждаются металлы, имеющие электроположительные значения потенциала (основной металл, например медь). В результате электролиза очищаемый анодный металл растворяется и основной металл осаждается на катоде. Примеси, потенциал которых отрицательнее потенциала основного металла, остаются в растворе, а электроположительные (по потенциалу) примеси оказываются в шламе.

Важным шагом к открытию электролитического рафинирования было предложение Б.С. Якоби в 1840 г. использовать в гальванопластике растворимые аноды. В 1847 г. герцог М. Лейхтенбергский (Россия) высказал предположение о возможности электролитической очистки и разделения металлов. Практически применять электролитическое рафинирование меди стал Д.Р. Элькингтон в Америке с 1865 г. Промышленное производство возникло в Германии в 1878 г. В России производство рафинированной меди было организовано в начале 90-х годов XIX в. на Кавказе (г. Келакент) и в Нижнем Новгороде.

В это же время началось электролитическое получение меди как заключительная стадия гидрометаллургического производства. При осаждении меди из растворов ее солей, полученных путем переработки руд, используются нерастворимые аноды.

Электрохимический метод применяется для рафинирования и очистки многих металлов (около 80% выпускаемого никеля и значительная часть кобальта). При этом получается металл чистотой 99,99% (никель) и 99,6% (кобальт). При повторном рафинировании чистота металла повышается до 99,9999%. Электролитическое рафинирование применяется также для получения чистого серебра (99,99%) и золота (99,95%).

В 80-х годах XIX в. началась разработка электролитического метода получения цинка, а в 1909 г. в Германии его крупномасштабное производство. В России исследование электролиза цинка проводилось с 1909 г., а первая установка для получения цинка была запущена в 1925 г.

Исследования, проведенные еще в начале XX в. в России под руководством П.П. Федотьева, а затем в СССР под руководством Р.И. Агладзе, привели к организации производства чистого марганца гидроэлектрометаллургическим методом в конце 30-х годов. Под руководством Н.Т. Кудрявцева и А.В. Помосова в 60-х годах разработан электрохимический способ получения порошков металлов (меди, серебра, железа, никеля, цинка и свинца).

Электролизом расплавов производят алюминий, магний, щелочные металлы, кальций, бериллий, титан, цирконий, тантал, бор и фтор. Впервые в 1807 г. X. Дэви и С.П. Власовым электролизом был получен калий и натрий. В 1890 г. К. Кестнер (Германия) разработал промышленный способ получения натрия электролизом расплава NaOH. В этом случае на катоде выделяется натрий, а на аноде кислород и вода. В 1924 г. Г. Дауне (США) предложил проводить электролиз расплава NaCl — СаС12, позднее был разработан промышленный способ получения натрия электролизом расплава хлоридов. Этот способ используется до сих пор.

В 1887 г. П.Л.Т. Эру (Франция) и Ч. Холл (США) предложили способ получения алюминия путем электролиза расплава глинозема в криолите. Анодами в электролизере служил графит, окисляющийся при проведении процесса. В России исследования электролитического метода получения алюминия проводились под руководством П.П. Федотьева, А.И. Беляева, Ю.В. Баймакова, П.Ф. Антипина и др. Первый завод по производству алюминия в СССР был сдан в эксплуатацию в г. Волхове в 1930 г. Полученный на катоде алюминий обычно подвергают электролитическому рафинированию с получением алюминия чистотой 99,95–99,995%.

В 1886 г. А. Муассаном (Франция) был получен фтор электролизом смеси HF — KF с использованием платиновых электродов. Промышленное производство фтора началось в 40-х годах XX в. Процесс проводят либо при температуре 100°С в расплаве HF?2KF, либо при температуре 250 °С в расплаве HF?KF.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

ОБОГРЕВ ЖИЛИЩ И ПОЛУЧЕНИЕ ЭНЕРГИИ ИЗ ОТХОДОВ

ОБОГРЕВ ЖИЛИЩ И ПОЛУЧЕНИЕ ЭНЕРГИИ ИЗ ОТХОДОВ Уже на первых заводах по сжиганию мусора часть пара шла на производство электроэнергии. В парижском регионе муниципальные службы по очистке улиц и контролю водных ресурсов для этой цели покупали вырабатываемый при сжигании

БИЧ МЕТАЛЛОВ

БИЧ МЕТАЛЛОВ В мире нет ничего вечного — эту нехитрую истину все знают давно. То, что кажется навеки незыблемым — горы, гранитные глыбы, целые материки, — со временем разрушаются, рассыпаются в пыль, уходят под воду, проваливаются в глубины. Исчезают целые культуры, народы

1. Строение металлов

1. Строение металлов Металлы и их сплавы – основной материал в машиностроении. Они обладают многими ценными свойствами, обусловленными в основном их внутренним строением. Мягкий и пластичный металл или сплав можно сделать твердым, хрупким, и наоборот. Для того чтобы

4.6.1. Краткосрочная перспектива, быстрое получение прибыли

4.6.1. Краткосрочная перспектива, быстрое получение прибыли • Изготовление инструментов и некоторых новых материалов (порошки, композиты) на основе нанотехнологий. Некоторые компании организовали такие производства и уже становятся доходными.• Производство одномерных

9.2. Получение Технических условий и Разрешения на присоединение мощности

9.2. Получение Технических условий и Разрешения на присоединение мощности Данный этап оформления договора энергоснабжения регламентируется (для нашего примера) требованиями Службы присоединения и перспективного развития (СПиПР) ОАО «Московская городская

4.4.2. Получение озона

4.4.2. Получение озона Озон (O3) – газ голубоватого или бледно-фиолетового цвета, самопроизвольно распадающийся на воздухе и в водном растворе, превращаясь в обычный кислород (О2). Скорость распада озона резко увеличивается в щелочной среде и с ростом температуры. Доза озона

Глава 2 ПОЛУЧЕНИЕ ТЕХНИЧЕСКИХ УСЛОВИЙ И/ИЛИ РАЗРЕШЕНИЯ НА ПРИСОЕДИНЕНИЕ МОЩНОСТИ

Глава 2 ПОЛУЧЕНИЕ ТЕХНИЧЕСКИХ УСЛОВИЙ И/ИЛИ РАЗРЕШЕНИЯ НА ПРИСОЕДИНЕНИЕ МОЩНОСТИ Вопрос 39. Кто имеет право на технологическое присоединение своих энергопринимающих устройств (энергетических установок) к электрическим сетям?Ответ. В соответствии с ФЗ «Об

Глава 5 ПОЛУЧЕНИЕ АКТА ДОПУСКА ЭЛЕКТРОУСТАНОВКИ В ЭКСПЛУАТАЦИЮ

Глава 5 ПОЛУЧЕНИЕ АКТА ДОПУСКА ЭЛЕКТРОУСТАНОВКИ В ЭКСПЛУАТАЦИЮ Вопрос 183. В каких сферах электроэнергетики осуществляется деятельность органов Ростехнадзора?Ответ. Практически ни одна сфера деятельности в электроэнергетике не обходится без контроля со стороны органов

4.16. Химическое окрашивание металлов

4.16. Химическое окрашивание металлов Старинные рецепты. (См. «Наука и жизнь», № 9, 1980).Применяя из старинных журналов некоторые рецепты окрашивания металлов, предупреждаем сразу тех, кто пожелает воспользоваться при работе с такими едкими и ядовитыми веществами, как

5.2.4. Получение оттисков

5.2.4. Получение оттисков Чтобы матрица не смещалась во время работы, ее закрепляют на торце кряжа в вырезанном заранее углублении. Тонкий отожженный лист поместите между матрицей и пуансоном и, ударяя сверху равномерно киянкой, добейтесь, чтобы пуансон плотно вошел в

7.4.2. ЭЛЕКТРОЛИТИЧЕСКОЕ РАЗЛОЖЕНИЕ (ЭЛЕКТРОЛИЗ) ВОДЫ

7.4.2. ЭЛЕКТРОЛИТИЧЕСКОЕ РАЗЛОЖЕНИЕ (ЭЛЕКТРОЛИЗ) ВОДЫ Всесторонние исследования электролиза воды провели русские ученые В.В. Петров (1802 г.), Ф.Ф. Рейс (1803 г.) и Ф. Гротгус (1805 г.).Промышленный электролизер для получения водорода и кислорода впервые в мире был сконструирован в

7.4.3. ПОЛУЧЕНИЕ ХЛОРА И ЩЕЛОЧИ

7.4.3. ПОЛУЧЕНИЕ ХЛОРА И ЩЕЛОЧИ Если через электролизер с раствором хлорида натрия пропускать электрический ток, то на положительном электроде (аноде) будет выделяться хлор, а на отрицательном (катоде) — водород. При этом около катода накапливается щелочь NaOH. Первый патент

7.4.4. ЭЛЕКТРОХИМИЧЕСКОЕ ПОЛУЧЕНИЕ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ

7.4.4. ЭЛЕКТРОХИМИЧЕСКОЕ ПОЛУЧЕНИЕ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ Электролизом получают гипохлорит, хлораты, перхлораты, персульфаты, пероксид водорода, перманганат калия, диоксид марганца и др.В 1882 г. А.П. Лидовым и В.А. Тихомировым был разработан электрохимический способ

9.2.8 Архивирование и получение документов. Выпуск версии

9.2.8 Архивирование и получение документов. Выпуск версии Цель работ по архивированию и получению документов — обеспечить получение связанных с программным средством документов жизненного цикла ПО, которые необходимы для копирования, повторной генерации, повторного

Электрометаллургия

Электрометаллургия — Методы получения металлов, основанные на электролизе, т. е. выделении металлов из растворов или расплавов их соединений при пропускании через них постоянного электрического тока. Этот метод применяют главным образом для получения очень активных металлов – щелочных, щелочноземельных и алюминия, а также производства легированных сталей.

Содержание

Виды процессов

В электрометаллургии используются электротермические и электрохимические процессы. Электротермические процессы используются для выделения металлов из руд и концентратов, производства и рафинирования чёрных и цветных металлов и сплавов на их основе (Электротермия). В этих процессах электрическая энергия является источником технологического тепла. Электрохимические процессы распространены в производстве чёрных и цветных металлов на основе электролиза водных растворов и расплавленных сред (Электрохимия). За счёт электрической энергии осуществляется окислительно-восстановительные реакции на границах раздела фаз при прохождении тока через электролиты. Особое место в этих процессах занимает гальванотехника, в основе которой лежат электрохимические процессы оседания металлов на поверхность металлических и неметаллических изделий.

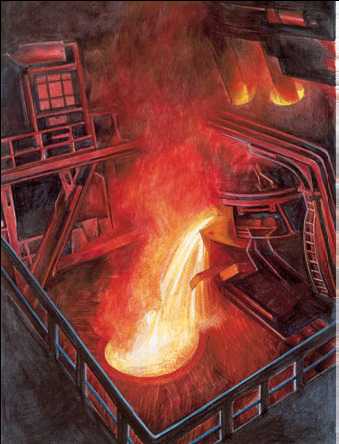

Электрохимические процессы охватывают плавку стали в дуговых и индукционных печах, спецэлектрометаллургию, рудовосстанавливающую плавку, включающую производство ферросплавов и штейнов, выплавку чугуна в шахтных электропечах, получения никеля, олова и других металлов.

Электродуговая плавка

Электросталь, предназначенная для дальнейшего передела, выплавляется главным образом в дуговых печах с основной футеровкой. Важные преимущества этих печей перед другими сталеплавильными агрегатами (возможность нагрева металла до высоких температур за счёт электрической дуги, обновляемая атмосфера в печи, меньший угар легирующих элементов, высокоосновные шлаки, обеспечивающие существенное снижение содержания серы) обусловили их использование для производства легированных высококачественных сталей — коррозионностойких, инструментальных (в том числе быстрорежущих), конструкционных, электротехнических, жаропрочных и т. д., а также сплавов на никелевой основе.

Мировая тенденция развития электродуговой плавки — увеличение ёмкости отдельного агрегата до 200—400 тонн, удельной мощности трансформатора до 500—600 и более кВА/т, специализация агрегатов (в одних — только расплавление, в других — рафинирование и легирование), высокий уровень автоматизации и использования ЭВМ для программного управления плавкой. В печах повышенной мощности экономически целесообразно плавить не только легированную, но и обычную углеродистую сталь. В развитых странах доля углеродистой стали от общего объёма электростали, выплавляемой в электропечах, составляет 50 % и более. В СССР в электропечах выплавлялось ~80 % легированного металла.

Для выплавки специальных сталей и сплавов приобретают распространение плазменно-дуговые печи с основным керамическим тиглем (ёмкостью до 30 т), оборудованные плазмотронами постоянного и переменного тока (Плазменная металлургия). Дуговые электропечи с кислотной футеровкой используют для плавки металла, предназначенного для стального литья. Кислотный процесс в целом более высокопродуктивный, чем основной, из-за кратковременности плавки, благодаря меньшей продолжительности окислительного и восстановительного периодов. Кислотная сталь дешевле основной вследствие меньшего расхода электроэнергии, электродов, лучшей стойкости футеровки, меньшим затратам окислителей и возможности осуществления кремневосстанавливающего процесса. Дуговые печи ёмкостью до 100 тонн широко используются также для плавки чугуна в чугуноплавильных цехах.

Индукционная плавка

Плавка стали в индукционной печи, осуществляемая в основном методом переплавки, сводится, как правило, к расплавлению шихты, раскислению металла и отпуску. Это обуславливает высокие требования к шихтовым материалам с содержанием вредных примесей (P, S). Выбор тигля (основной или кислый) обуславливается свойствами металла. Чтобы кремнезём футеровки не восстанавливались в процессе плавки, стали и сплавы с повышенным содержанием Mn, Ti, Al выплавляют в основном тигле. Существенный недостаток индукционной плавки — холодные шлаки, которые нагреваются только от металла. В ряде конструкций этот недостаток устраняется путём плазменного нагрева поверхности металл-шлак, что позволяет также значительно ускорить расплавление шихты. В вакуумных индукционных печах выплавляют чистые металлы, стали и сплавы соответствующего назначения (Вакуумная плавка). Ёмкость существующих печей составляет от нескольких килограмм до десятков тонн. Вакуумную индукционную плавку интенсифицируют продувкой инертными (Ar, Не) и активными (CO, CH4) газами, электромагнитным перемешиванием металла в тигле, продувкой металла шлакообразующими порошками.

Спецэлектрометаллургия

Спецэлектрометаллургия охватывает новые процессы плавки и рафинирования металлов и сплавов, которые получили развитие в 50—60-х гг. 20 столетия для удовлетворения потребностей современной техники (космической, реактивной, атомной, химического машиностроения и др.) в конструкционных материалах с высокими механическими свойствами, жаропрочностью, коррозионной стойкостью и т. д. Спецэлектрометаллургия включает вакуумную дуговую плавку, электроннолучевую плавку, электрошлаковую переплавку и плазменно-дуговую плавку. Этими методами переплавляют стали и сплавы ответственного назначения, тугоплавкие металлы — вольфрам, молибден, ниобий и их сплавы, высокореакционные металлы — титан, ванадий, цирконий, сплавы на их основе и др. Вакуумная дуговая плавка была предложена в 1905 году В. фон Больтоном (Германия); в промышленных масштабах этот метод впервые был использован для плавки титана В. Кроллом (США) в 1940 году. Метод электрошлакового переплава разработан в 1952—53 гг. в Институте электросварки им. Патона АН УССР. Для получения сталей и сплавов на никелевой основе особо ответственного назначения используют разные варианты дуплекс-процессов, наиважнейший из которых — объединение вакуумной индукционной плавки и вакуумно-дуговой переплавки. Особое место в спецэлектрометаллургии занимает вакуумная гарнисажная плавка, в которой источниками тепла служат электрическая дуга, электронный луч, плазма. В этих печах, используемых для высокоактивных и тугоплавких металлов (W, Мо и др. и сплавы на их основе), порция редкого металла в водоохлаждаемом тигле с гарнисажем используется для получения слитков и фасонных отливок.

Рудовосстанавливающая плавка

Рудовосстанавливающая плавка включает производство ферросплавов, продуктов цветной металлургии — медных и никелевых штейнов, свинца, цинка, титановых шлаков и др. Процесс заключается в восстановлении природных руд и концентратов углеродом, кремнием и другими восстановителями при высоких температурах, которые создаются главным образом за счёт мощной электрической дуги (Рудотермическая печь). Восстанавливающие процессы обычно являются непрерывными. По мере проплавления подготовленную шихту загружают в ванну, а полученные продукты периодически выпускают из электропечи. Мощность таких печей достигает 100 МВА. На некоторых предприятиях на основе рудовосстанавливающей плавки производится чугун в электродоменных печах или электродуговых бесшахтных печах.

Электрохимические процессы получения металлов

Г. Деви в 1807 впервые использовал электролиз для получения натрия и калия.

В конце 1970-х гг. методом электролиза были получены более 50 металлов, в частности медь, никель, алюминий, магний, калий, кальций. Различают 2 типа электролитических процессов. Первый связан с катодным оседанием металлов из растворов, полученных методами гидрометаллургии; в этом случае восстановлению (откладыванию) на катоде металла из раствора отвечает реакция электрохимического окисления аниона на нерастворимом аноде.

Второй тип процессов связан с электролитическим рафинированием металла из его сплава, из которого изготавливается растворимый анод. На первой стадии в результате электролитического растворения анода металл переводится в раствор, на второй стадии он оседает на катоде. Последовательность растворения металлов на аноде и осаждения на катоде определяется предел напряжения. Однако в реальных условиях потенциалы выделения металлов существенно зависят от величины перенапряжения водорода на соответствующем металле. В промышленных масштабах рафинируют цинк, марганец, никель, железо и другие металлы; алюминий, магний, калий и др. получают электролизом расплавленных солей при 700—1000 °C. Последний способ связан с бо́льшим потреблением электроэнергии (15—20 тыс. кВт•час/т) в сравнении с электролизом водных растворов (до 10 тыс. кВт•час/т).

История

В начале 19 века В. В. Петров обнаружил возможность получения при помощи электрической дуги чистых металлов из их оксидов (руд). Этот процесс восстановления металлов лежит в основе современной электрометаллургии. Первые дуговые электрические печи для восстановления из руд были построены в конце 1870 годов. Но электропечи расходуют очень много электроэнергии, поэтому их промышленное применение началось только тогда, когда стали строить мощные электростанции и была решена проблема передачи электрической энергии на расстояние.

получение металлов и сплавов с помощью электрического тока. В электрометаллургии применяются электротермические и электрохимические процессы. Электротермические процессы включают получение стали в дуговых и индукционных печах, спецэлектрометаллургию, рудовосстановительную плавку. Электрохимические процессы наиболее широко распространены в производстве цветных металлов на основе электролиза водных растворов и расплавленных сред. Электросталеплавильное производство основано на использовании электротермических процессов.

Электросталь выплавляется гл. обр. в дуговых печах. Преимущества этих печей перед другими сталеплавильными агрегатами заключаются в возможности нагрева металла до высоких температур, создания в печи атмосферы любого состава, формирования шлаков, обеспечивающих удаление вредных примесей. Поэтому дуговые печи широко используются для производства легированных высококачественных сталей и сплавов. Плавка стали в индукционной печи осуществляется методом переплава. Это обусловливает высокие требования к шихтовым материалам по содержанию вредных примесей (прежде всего фосфора и серы). Спецэлектрометаллургия охватывает процессы плавки и рафинирования металлов и сплавов, получившие развитие во 2-й пол. 20 в. для удовлетворения потребностей высокоточной техники (космической, реактивной, атомной, химического машиностроения и др.). Спецэлектрометаллургия включает вакуумную дуговую плавку, электронно-лучевую плавку, электрошлаковый переплав и плазменно-дуговую плавку. Этими методами переплавляют стали и сплавы ответственного назначения, тугоплавкие металлы – вольфрам, молибден, ниобий и их сплавы, высокореакционные металлы – титан, ванадий, цирконий, сплавы на их основе и др. Рудовосстановительная плавка включает производство ферросплавов, медных и никелевых штейнов, свинца, цинка, титанистых шлаков и др. Процесс заключается в восстановлении металлов из природных руд и концентратов углеродом, кремнием и другими восстановителями при высоких температурах, создаваемых с помощью мощной электрической дуги.

Энциклопедия «Техника». — М.: Росмэн . 2006 .

Полезное

Смотреть что такое "электрометаллургия" в других словарях:

электрометаллургия — электрометаллургия … Орфографический словарь-справочник

Электрометаллургия — Электрометаллургия Методы получения металлов, основанные на электролизе, т. е. выделении металлов из растворов или расплавов их соединений при пропускании через них постоянного электрического тока. Этот метод применяют главным образом для… … Википедия

ЭЛЕКТРОМЕТАЛЛУРГИЯ — Применение электричества к металлургии; например: при помощи огромных электромагнитов отделяют магнитная части руды от немагнитных, а также действием электрическ. тока расплавляют руду. Словарь иностранных слов, вошедших в состав русского языка.… … Словарь иностранных слов русского языка

ЭЛЕКТРОМЕТАЛЛУРГИЯ — область металлургии, охватывающая процессы получения и рафинирования металлов и сплавов с помощью электрического тока. Различают электротермические (напр., плавка стали в электрических печах) и электрохимические (напр., электролитическое… … Большой Энциклопедический словарь

ЭЛЕКТРОМЕТАЛЛУРГИЯ — ЭЛЕКТРОМЕТАЛЛУРГИЯ, применение методов ЭЛЕКТРОХИМИИ в МЕТАЛЛУРГИИ. К этой области относится получение и очистка металлов посредством ЭЛЕКТРОЛИЗА, а также такие процессы как ГАЛЬВАНОПОКРЫТИЕ, электролитическая обработка и полировка, а также… … Научно-технический энциклопедический словарь

ЭЛЕКТРОМЕТАЛЛУРГИЯ — ЭЛЕКТРОМЕТАЛЛУРГИЯ, электрометаллургии, мн. нет, жен. (тех.). Отрасль техники, занятая добыванием металлов и сплавов из руд при помощи электрического тока. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

электрометаллургия — электрометалл ургия, электрометаллург ия ж. Отрасль металлургии, охватывающая промышленные способы получения металлов и сплавов с помощью электрического тока. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

электрометаллургия — сущ., кол во синонимов: 2 • металлургия (5) • спецэлектрометаллургия (1) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

ЭЛЕКТРОМЕТАЛЛУРГИЯ — область (см.), охватывающая процессы извлечения металлов из руд и концентратов, плавки и рафинирования металлов и сплавов, а также их нагрева и придания им соответствующей структуры с помощью электрического тока. Электрометаллургические процессы… … Большая политехническая энциклопедия

Электрометаллургия — изучает способы получения чистых металлов или их сплавов при помощи электрического тока. Электрохимические методы извлечения металлов из руд и солей были разработаны еще в первой половине девятнадцатого столетия Беккерелем (1835), Сан Клер… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

7.4.4. ЭЛЕКТРОХИМИЧЕСКОЕ ПОЛУЧЕНИЕ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ

Электролизом получают гипохлорит, хлораты, перхлораты, персульфаты, пероксид водорода, перманганат калия, диоксид марганца и др.

В 1882 г. А.П. Лидовым и В.А. Тихомировым был разработан электрохимический способ получения гипохлорита натрия NaOCl. Процесс

проводился в бездиафрагменном электролизере в растворе хлорида натрия NaCl. На аноде образовывался как гипохлорит-ион ClO — , так и хлор. При взаимодействии хлора с гидроксид-ионами

ОН — , накапливающимися у катода, образуется гипохлорит-ион. При более высоких напряжениях гипохлорит-ионы на оксидно-рутиниево-титановые анодах (ОРТА) окисляются до хлорат-ионов.

Электрохимический способ получения хлоратов натрия и калия был разработан в 1886 г.

При электролизе растворов хлоратов на аноде (платинированном титане или диоксиде свинца PbO2) образуются хлорная (НСlO4) и хлорноватая (НСlO3) кислоты. Из хлорной кислоты можно получить ее соли, называемые перхлоратами.

М. Вертело (Франция) исследовал электрохимический способ получения пероксида водорода Н2O2 (1872 г.). В 1905 г. Тейнером был предложен промышленный способ получения Н2O2 электролизом раствора серной кислоты. В 1930 г. разработан способ производства Н2O2 через стадию образования персульфата аммония. На платинированных титановых анодах сульфат аммония окисляется до персульфата аммония, который затем гидролизуется с образованием Н2O2.

В 1884 г. был предложен способ производства перманганата калия. Сначала химическим путем получали манганат калия К2MnO4 из диоксида марганца MnO2, а затем манганат калия электрохимически окисляют до перманганата.

В 1958 г. под руководством Р.И. Агладзе (СССР) был разработан простой способ получения перманганата калия путем анодного окисления марганца, при этом на катоде идет выделение водорода.

К одному из важнейших электрохимичеких процессов следует отнести электрохимическое получение диоксида марганца MnO2, применяемого в качестве катодного материала источников тока, катализатора, абсорбента, окислителя, поглотителя и т.д. В СССР первая установка по получению MnO2 была пущена к 1934 г. в Ленинграде. Процесс заключался в анодном окислении ионов Mn + с выделением водорода на катоде. Первоначально в качестве анода служил графит, позднее — титан и сплав титана с марганцем.

2. ТРИ КЛАССА ВЗРЫВЧАТЫХ ВЕЩЕСТВ

2. ТРИ КЛАССА ВЗРЫВЧАТЫХ ВЕЩЕСТВ История открытия взрывчатых веществ — героические страницы в летописи химии. Часто химик, получая новое соединение, не подозревал о том, что оно способно взрываться, и дорого — потерей пальцев, зрения, а иногда и жизни — оплачивал своё

2. Три класса взрывчатых веществ История открытия взрывчатых веществ — героические страницы в летописи химии. Часто химик, получая новое соединение, не подозревал о том, что оно способно взрываться, и дорого — потерей пальцев, глаз, а иногда и жизни — оплачивал свое

3. Устойчивость горения взрывчатых веществ

3. Устойчивость горения взрывчатых веществ Мы видели, что основным отличием трех классов взрывчатых веществ друг от друга, отличием, на котором основано их техническое использование, является различная степень устойчивости их горения: наименьшая у инициирующих

5. Состав и изготовление взрывчатых веществ

5. Состав и изготовление взрывчатых веществ Выше уже указывалось, что кусок обыкновенного угля можно превратить во взрывчатое вещество, если его тщательно измельчить и распылить в воздухе. Сделав то же самое с куском дерева, можно также получить способную ко взрыву

7.4.5. ЭЛЕКТРОЛИТИЧЕСКОЕ ПОЛУЧЕНИЕ И РАФИНИРОВАНИЕ МЕТАЛЛОВ

7.4.5. ЭЛЕКТРОЛИТИЧЕСКОЕ ПОЛУЧЕНИЕ И РАФИНИРОВАНИЕ МЕТАЛЛОВ Электроосаждение металла на катоде лежит в основе электрохимического получения металлов из растворов (гидроэлектрометаллургия) или из расплавов, а также рафинирования (очистки) металлов.Металлы, имеющие

Читайте также: