Ультразвуковая обработка металлов реферат

Обновлено: 30.06.2024

В приборостроении непрерывно возникает ряд технологических проблем, связанных с обработкой твердых хрупких материалов, например, полупроводниковых (германия, кремния) или неметаллических материалов (алмазов, кварца, керамики, феррита и др.), решение которых во многих случаях возможно лишь с использованием способов ультразвуковой размерной обработки.

Содержание

Ультразвуковой способ обработки (УЗС) ………………………………….2

Список использованной литературы ……………………………………….6

Работа содержит 1 файл

Реферат Ультразвуковая Обработка.docx

Ультразвуковой способ обработки (УЗС) ………………………………….2

Список использованной литературы ……………………………………….6

Ультразвуковой способ обработки (УЗС)

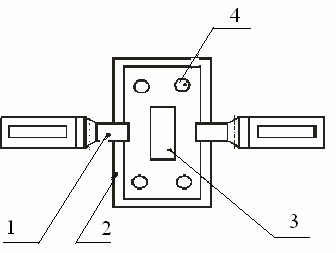

Ультразвуковой способ обработки (УЗС) основан на истирании поверхности ПМ ультразвуковым воздействием (рис. 1). Он дает 6–7 квалитет точности и 12 класс чистоты. Позволяет проводить другие виды обработок: пробивку отверстий различной формы или фигурные вырезы в теле магнита.

Рис.1 Ультразвуковой способ обработки

В результате вибрации рабочего инструмента (1) абразивные крошки (2) в суспензии выбивают в поверхности магнита (3) микроотверстия, что приводит к образованию отверстию по форме соответствующего форме инструмента.

В приборостроении непрерывно возникает ряд технологических проблем, связанных с обработкой твердых хрупких материалов, например, полупроводниковых (германия, кремния) или неметаллических материалов (алмазов, кварца, керамики, феррита и др.), решение которых во многих случаях возможно лишь с использованием способов ультразвуковой размерной обработки.

В момент удара ультразвукового инструмента по абразивным зернам наиболее крупные из них внедряются в обрабатываемый материал и производят выкалывание его микрочастиц, которые соизмеримы с величиной зерна.

Одновременно с вибрацией инструмент прижимают к обрабатываемой поверхности с некоторым статическим усилием Рст (0,5-49) Н. Инструмент, постепенно углубляясь в заготовку со скоростью Vин, образует отверстие, копирующее его поперечное сечение. Следует отметить, что съем материала наиболее интенсивно происходит в направлении удара и в меньшей степени на боковых поверхностях получаемого отверстия.

Ультразвуковая обработка наиболее эффективно происходит в жидкой среде. Кавитационные явления, сопутствующие распространению ультразвука в жидкости, способствуют интенсивному перемешиванию абразивных зерен под инструментом и замене изношенных новыми. Для того, чтобы смена зерен осуществлялась быстрее, абразивная суспензия принудительно нагнетается в зону обработки.

Поскольку зерна абразива являются режущим элементом, то твердость их должна быть выше твердости обрабатываемого материала. Обычно применяют зерна из искусственных абразивных материалов (карбида бора, кремния, электрокорунда и др.) размером до 150 мкм (зернистость № 3-10 ГОСТ 3647-71), а из естественных материалов - технический алмаз в основном при обработке деталей из алмазов. В качестве жидкости, несущей абразив, как правило, применяется вода, обладающая невысокой вязкостью, хорошей смачиваемостью и хорошими охлаждающими свойствами.

Как уже отмечалось, УЗРО применима в основном для твердых хрупких материалов, хуже обрабатываются твердые сплавы, а пластичные материалы этим методом практически не обрабатываются.

В процессе обработки абразивные зерна воздействуют как на деталь, так и на инструмент, но поскольку последний изготовляют из вязких и твердых материалов его износ менее интенсивен, чем обрабатываемого материала, что позволяет одним инструментом изготовлять значительное число деталей с требуемой точностью. Материалом долбежного инструмента обычно являются углеродистые стали У10А, 40Х, 45 12Х18Н9 и др., относительный износ которых колеблется в пределах 0,5-50%.

Универсальный ультразвуковой станок, схема которого представлена на рисунке 2(б) состоит из станины, акустической головки, механизмов подачи головки и создания статической нагрузки инструмента на заготовку, рабочего стола, системы подвода абразивной суспензии в рабочую зону, генератора ультразвуковой частоты и устройства измерения глубины обработки. Акустическая головка служит для преобразования электрических колебаний УЗ частоты, поступающих от генератора, в механические колебания рабочего инструмента определенной амплитуды. В общем виде головка включает в себя преобразующую и колебательную систему.

Основным назначением преобразующей системы является преобразование электрических колебаний повышенной частоты - (ультразвуковых) в механические колебания. Главный элемент системы - магнитострикционный преобразователь (1), который представляет собой сердечник из магнитострикционного материала (чистый никель, пермендюр, ферриты, пьезокерамика и др.) с намотанной поверх него обмоткой.

При работе сердечник нагревается, что уменьшает его магнитострикционные свойства. Чтобы исключить это, он охлаждается проточной водой.

Ультразвуковой генератор (УЗГ)(12) - предназначен для преобразования электрической энергии промышленной частоты (50 Гц) в энергию переменного тока ультразвукового диапазона частот, необходимую для возбуждения преобразователя установки. В УЗГ, кроме генератора ультразвуковой частоты (10), обеспечивающего регулировку мощности и частоты колебаний, обычно имеется регулируемый источник постоянного тока (9) для поляризации сердечника, чтобы он колебался на резонансной частоте. Если через обмотку возбуждения сердечника пропускать только переменный ток, то он будет колебаться с удвоенной частотой, так как магнитострикционный эффект не зависит от направления магнитного поля в сердечнике.

Рис. 2. Схема процесса (а), ультразвукового станка (б) и эпюра колебаний акустической головки (в).

Колебательная система служит для передачи колебаний, возникающих в преобразователе, рабочему инструменту с определенной амплитудой. Эта система включает в себя: переходной стержень или фланец (2), концентратор (3) (акустический трансформатор скорости или амплитуд), рабочий инструмент нужной формы и размеров (4).

При работе колебательной системы в ней устанавливается режим стоячей волны с чередующимися пучностями и узлами колебаний (см. рис. 2 в). Узлы колебаний, в которых амплитуда равна нулю, используются для крепления колебательной системы к ультразвуковому станку, что позволяет свести к минимуму потери мощности за счет передачи энергии деталям самого станка. Крепление системы в станке осуществляется с помощью переходного стержня или фланца.

Передача ультразвуковой энергии от преобразователя на рабочий инструмент осуществляется с помощью концентратора, который трансформирует колебания малой амплитуды, возникающие на его большой площади входного торца, в колебания большой амплитуды, сосредотачиваемые на малой площади выходного торца. Обрабатываемая заготовка (5) устанавливается на рабочем столе (6), который может перемещаться в продольном и поперечном направлении с помощью механизмов подач (7). Абразивная суспензия нагнетается в рабочую зону гидросистемой (8).

Производительность УЗРО определяется количеством удаляемого с заготовки материала в единицу времени и зависит от физико-механических свойств обрабатываемого материала, амплитуды и частоты колебаний инструмента, давления его на обрабатываемую заготовку, характера абразива и его концентрации в суспензии, условий обмена абразива в зоне резания, площади и глубины обработки и других факторов.

Качество поверхности. Шероховатость обработанной поверхности зависит от величины абразивных зерен, свойств обрабатываемого материала, величины амплитуды, шероховатости поверхности инструмента и типа жидкости, несущей абразив. Шероховатость поверхности определяется величиной частиц материала, скалываемых с поверхности детали абразивными зернами. Следовательно, шероховатость уменьшается с уменьшением размеров зерна и с увеличением твердости материала. Кроме этого следует отметить, что шероховатость поверхности дна глухих отверстий на 1,5-6 мкм меньше, чем шероховатость на боковых стенках. Использование мелких абразивных зерен и небольшой амплитуды позволяют получить шероховатость для многих материалов в пределах Rz= 2,5-0,32 мкм.

УЗРО не сопровождается такими дефектами термического происхождения, как трещины и прижоги, которые возникают при шлифовании и электроэрозионном методе. Установлено, что при УЗРО твердого сплава и закаленной стали происходит упрочнение поверхностного слоя и возникают сжимающие остаточные напряжения. Поверхностный слой хрупких неметаллических материалов содержит трещиноватый слой, глубина которого при обработке стекла, кварца, ситалла, примерно в четыре раза больше высоты микронеровностей поверхности Rz.

Метод используется в приборостроении для обработки таких материалов как: германий, кварц, керамика, кремний, рубин, сапфир, стекло, титанат бария, фарфор, ферриты, турмалин, ситалл и других материалов. Из этих материалов изготовляют детали полупроводниковых и оптических приборов, кварцевые резонаторы, фильтры, изоляторы, различные платы, корпуса, излучатели, детали счетно-решающих машин и запоминающих устройств. Кроме этого метод используется в инструментальном производстве для изготовления пресс-форм, вырубных, вытяжных штампов, фильер, волок и фасонных резцов в сочетании с электроэрозионной обработкой. С помощью УЗРО осуществляются следующие операции: резание заготовок на пластины, вырезание из пластин деталей различной формы и размеров, изготовление отверстий, щелей, полостей, шлифование, фрезерование, точение, нарезание резьбы, гравирование и клеймение.

Ультразвуковое упрочнение деталей машин

Сущность ультразвукового упрочнения (УЗУ) поверхностей деталей машин состоит в том, что под суммарным воздействием статической и динамической сил, передаваемых поверхности посредством инструмента, значительно изменяются ее свойства. А именно: пластически деформируется поверхностный слой детали, снижается шероховатость поверхности, почти в 2 раза увеличивается микротвердость, а глубина упрочненного слоя достигает 0,5 мм.

Статической силой здесь является усилие прижатия инструмента к поверхности изделия, а динамическая сила создается колебательной системой, включающей ультразвуковой генератор, волновод и упрочняющий инструмент.

К параметрам режима УЗУ относятся статическая сила, амплитуда колебаний инструмента, радиус его округления, частота колебаний, эффективная масса инструмента, продольная подача, число рабочих ходов, скорость обработки детали.

При ультразвуковом упрочнении рабочая часть инструмента выполняется обычно из твердосплавных материалов ВК8, Т15К6 или закаленных сталей ШХ15 с радиусом закругления 8 мм. Рабочая часть инструмента прижимается к обрабатываемой детали с помощью груза с усилием 300…400 Н и приобретает ультразвуковые колебания, создаваемые ультразвуковым генератором, магнитострикционным преобразователем и коническим концентратором. Частота колебаний инструмента 18…24 кГц, амплитуда колебаний 10…20 мкм, скорость обработки поверхности детали 0,9…1,0 м/с. Продольная подача инструмента S = 0,125 мм/об. С целью уменьшения износа инструмента и повышения производительности процесса при упрочнении используют смазочно-охлаждающую жидкость – индустриальное масло.

Применение ультразвукового упрочнения особенно эффективно для инструментов, зубьев колес, деталей, изготовленных из чугуна, цветных металлов и сплавов, в том числе твердосплавных, а также для деталей сложной формы, так как при ультразвуковом упрочнении не требуется использование следящей системы или копира.

1. Ультразвуковая импульсная упрочняюще-чистовая обработка

Впервые информация об ультразвуковом способе обработки появилась в работах профессора И.И. Муханова в 1964 году. В настоящее время в России оборудование для ультразвукового метода обработки производят несколько организаций. Значительных достижений в данном направлении добился «Северо-западный центр ультразвуковых технологий» под руководством доктора технических наук, профессора Ю.В. Холопова. Другое название этого способа металлообработки – безабразивная ультразвуковая финишная обработка (БУФО).

Ультразвуковая обработка применяется после чистовой токарной обработки. Ультразвуковой инструмент, зажатый в резцедержателе универсального токарного станка, под действием статической силы, создаваемой прижимом, и динамической силы, создаваемой ультразвуковой колебательной системой, пластически деформирует и упрочняет поверхностный слой детали, увеличивает микротвердость, снимает остаточные макрои микронапряжения, сглаживает неровности поверхности и создает в итоге улучшенный поверхностный слой с регулярным характером микрорельефа (рис. 1).

Рис. 1. Ультразвуковая импульсная упрочняюще-чистовая обработка деталей: а – упрочнение цилиндрической детали на токарном станке; б – инструмент для обработки внешних поверхностей; в – для обработки внутренних поверхностей

В результате применения данного способа микротвердость поверхности возрастает на 30…300 %, а шероховатость снижается в два раза. Такое качество поверхности можно получать не только на термически обработанных и сырых сталях, но и на чугунах, цветных металлах и сплавах.

Толщина наклепа после ультразвуковой обработки может быть до 0,1 мм. Оптимально сочетая статическую и динамическую составляющую силы ультразвуковой обработки, можно превысить предел текучести обрабатываемого металла и тем самым проводить коррекцию геометрии обрабатываемой детали, т. е. осуществлять правку.

Отсутствие внедренных в поверхность деталей зерен абразива увеличивает до двух раз срок службы сопряженных деталей (пар скольжения, уплотнительных сальников, сальниковой набивки и т. д.). К тому же регулярный микрорельеф повышает свойство удержания обработанной поверхностью масел и смазок, что улучшает коррозионную устойчивость обработанной поверхности.

Перечисленные свойства доказывают, что детали машин и механизмов, подвергнутые ультразвуковой импульсной упрочняющечистовой обработке, имеют большую износостойкость, циклическую, контактную, усталостную прочность, чем после шлифования, обкатывания шаром и других финишных способов обработки поверхности деталей.

2. Ультразвуковое деформационное упрочнение деталей автомобилей

Упрочнение осуществляют за счет энергии удара об обрабатываемую поверхность стальных шариков, разгоняемых стенками волновода, колеблющимися с ультразвуковой частотой. В результате высокой частоты ударов и относительно большой энергии происходит интенсивная пластическая деформация металла, вследствие чего изменяются исходное состояние микрогеометрии и физические свойства поверхностного слоя. Поверхностный слой упрочняется, в нем наводятся остаточные напряжения сжатия.

Используют также ультразвуковое упрочнение (УЗУ), когда загружаемым рабочим телам, помещённым в замкнутый объём вместе с обрабатываемой деталью, сообщают ультразвуковые колебания, под действием которых происходит упрочнение обрабатываемой поверхности. Процесс (рис. 2) напоминает виброударную обработку.

Рис. 2. Схема ультразвукового упрочнения шариками: 1 – волновод; 2 – камера; 3 – обрабатываемая деталь; 4 – стальные шарики

Виброударная обработка – это обработка рабочими телами деталей в замкнутом объёме при его вибрации. При этом виде обработки частота вибрации рабочей среды гораздо ниже частоты ультразвуковых колебаний.

Для вибрационной ударной обработки используют рабочие тела из различных материалов и жидкие рабочие среды. Кроме стальных и полимерных шариков (ГОСТ 3722–81, ОСТ 1.51334–73), стальной и чугунной дроби (ГОСТ 1 1964–81 Е) применяют металлическую сечку из проволоки, гранулы из алюминиевых и цветных сплавов.

При виброударной обработке в рабочей камере, смонтированной на упругих подвесках и имеющей возможность колебаться в различных направлениях, сообщаются низкочастотные колебания – в большинстве случаев с помощью дисбалансного вибратора. Виброударная обработка производится в результате множества микроударов и относительного скольжения с определённым давлением рабочих тел по поверхности обрабатываемой детали. Рабочие тела движутся с переменным ускорением, что обеспечивает их большую подвижность. Вследствие высокой относительной подвижности рабочие тела хорошо вписываются в фасонную поверхность деталей, за счёт чего этим методом можно упрочнять как наружные, так и внутренние поверхности сложных деталей различных размеров. В силу ограниченных энергетических возможностей продолжительность упрочнения значительна (от 10…20 минут до нескольких часов), а вероятность перенаклёпа исключается, т. е. виброударная обработка по сравнению с другими способами ППД обладает ограниченными энергетическими возможностями.

Применение ультразвукового упрочнения может быть эффективно в следующих случаях:

- для деталей термически и химико-термически обработанных сталей У10А, У12, Х40, ШХ 15, сталей аустенитной структуры 12Х18Н9Т и других, где применение иных методов обработки не позволяет получить значительный упрочняющий эффект;

- деталей и инструментов из твердых сплавов;

- деталей малой и неравномерной жёсткости.

Проведенные сравнительные исследования свойств поверхностного слоя наплавленных коленчатых валов после шлифования без ультразвука и после выглаживания с применением УЗУ показали, что наибольший эффект получен на деталях после УЗУ. При этом твердость поверхности детали увеличилась на 30 %, толщина упрочнения составила 0,6…0,8 мм, микротвердость увеличилась на 50 %, шероховатость уменьшилась с 1,63 до 0,2 мкм.

Важным преимуществом УЗУ является также образование в поверхностном слое наплавленных деталей остаточных напряжений сжатия.

Лабораторные испытания на износостойкость наплавленных и упрочненных ультразвуковым инструментом шеек коленчатых валов показали их меньший износ по сравнению с неупрочненными примерно в 7 раз. Износостойкость упрочненных шеек по сравнению с образцами, не наплавленными (контрольными), изготовленными из стали 45 и закаленными ТВЧ, повысилась примерно в 4,7 раза

Реферат - Ультразвуковая обработка металлов

Введение.

Ультразвуковая обработка. Размерная УЗО деталей.

Технология ультразвуковой размерной обработки.

Недостатки ультразвуковой обработки.

Ультразвуковое снятие заусенцев.

Ультразвуковое алмазное сверление.

Результаты исследований ультразвуковых способов сверления отверстий.

Ультразвуковая очистка деталей РЭС.

Заключение.

Список литературы.

Браславский В.М., Захаров Б.П. Электрические способы обработки металлов

- формат djvu

- размер 1.08 МБ

- добавлен 31 мая 2011 г.

Под ред. инж. В. М. Горелова. - М.: Машгиз, 1957. - 55 с. (Научно-популярная библиотека рабочего-станочника. Выпуск 10). В настоящем выпуске описываются электрические способы обработки металлов: электроискровой, электроимпульсный, электроконтактный и анодно-механический. Почему должны были возникнуть электрические способы обработки металлов. Электричество и металл. Электрический ток. Что такое электрический разряд. Как электрический разряд исполь.

Левинсон Е.М. Электроэрозионная обработка металлов

- формат djvu

- размер 2.1 МБ

- добавлен 20 июня 2010 г.

Лениздат, 1961. - 184 с. В книге освещены основные вопросы практического применения электроэрозионной обработке металлов (штампы, волочильный инструмент и др. ), рассматриваются используемое оборудование и наиболее часто встречающиеся технологические процессы. Книга рассчитана на молодых рабочих металлообрабатывающей промышленности.

Лекции - Электрофизические и электрохимические способы обработки материалов

- формат doc

- размер 4.66 МБ

- добавлен 03 февраля 2009 г.

Введение. Историческая справка. Классификация физикохимических методов обработки металлов. Электроэрозионная обработка металлов. Размерная электрохимическая обработка. Ультразвуковая обработка материалов. Электроннолучевая обработка материалов. Светолучевая обработка материалов. Плазменнаяобработка. Электровзрывна обработка формообразование. Магнитно-абразивная обработка. Комбинированные методы обработки материалов.

Презентация - Электрофизические и электрохимические методы обработки

- формат pps

- размер 756.79 КБ

- добавлен 31 июля 2009 г.

Электроискровая и электроимпульсная обработка металлов. Лучевая обработка материалов. Анодно-механическая обработка. Ультразвуковая обработка материалов.rn

Пяндрина Т.Н. Электрохимическая обработка металлов

- формат djvu

- размер 6.45 МБ

- добавлен 30 ноября 2010 г.

Библиотечка электротехнолога и ултразвуковика вып.4 Л. "Машгиз", 1961 70с. В брошюре представлен один из видов электрохимической обработки металлов - электролитическое полирование. Приведены описание часто встречающихся в производстве электролитов для электролитического полирования, технологии электролитического полирования некоторых изделий и инструмента а также сведения по применению электрополирования в металлографии. Брошюра рассчитана на ин.

Реферат - Лучевые методы обработки материалов

- формат doc

- размер 354.05 КБ

- добавлен 23 июня 2009 г.

Электронно-лучевая обработка материалов, Лазерная обработка материалов, Лазерная резка, Ионно-лучевая обработка материалов, Ионно-лучевые методы осаждения покрытий и ионная литография.

Реферат - Ультразвуковая обработка

- формат doc

- размер 223.18 КБ

- добавлен 20 декабря 2008 г.

Общие сведения; Операции и технологические характеристики ультразвуковой размерной обработки материалов; Технология ультразвуковой обработки твёрдых и хрупких материалов; Точность ультразвуковой обработки; Точность изготовления сквозных отверстий; Точность изготовления глухих отверстий; Ультразвуковая механическая обработка резанием; Общая характеристика механической колебательной системы; Технология ультразвуковой сварки; Особенности технологии.

Реферат - Электрохимическая размерная обработка деталей

- формат doc

- размер 618 КБ

- добавлен 13 января 2010 г.

Сравнительный анализ методов размерной обработки деталей. Физическая сущность процесса. Гальванотехника. Электрохимическая размерная обработка деталей. Анодное полирование и травление. Анодно-гидравлическая размерная обработка изделий. Анодно-механическая размерная обработка изделий. Список литературы

Реферат-Светолучевая обработка металлов

- формат doc

- размер 120.38 КБ

- добавлен 11 января 2010 г.

Некоторые вопросы теории лазерной обработки. Обработка материалов лазерным лучом: Лазерная сварка. Термообработка. Лазерная резка. Получение отверстий. Примеры оборудования для лазерной обработки материалов: Автоматизированный технологический комплекс М-36М для лазерной резки листового материала, Автоматизированный лазерный технологический комплекс М-25С ВГТУ,151001 Технология машиностроения, I курс, Введение в специальность, 16 листов

Ямпольский Л. Воронение

- формат pdf

- размер 597 КБ

- добавлен 13 марта 2010 г.

Практическое руководство по химическому окрашиванию железного металла. 64 рецепта. ОГЛАВЛЕНИЕ I. Химическое окрашивание металлов и воронение железа II Основные правила воронения lII Предварительная и дополнительная обработка воронимых предметов IV. Химическое окрашивание железа помощью нагрева. Цвета побежалости V. Воронение в синий цвет VI Воронение в коричневый цвет VII. Воронение в серый цвет VIII. Воронение в черный цвет IX. Ворон.

Общие сведения; Операции и технологические характеристики ультразвуковой размерной обработки материалов; Технология ультразвуковой обработки твёрдых и хрупких материалов; Точность ультразвуковой обработки; Точность изготовления сквозных отверстий; Точность изготовления глухих отверстий; Ультразвуковая механическая обработка резанием; Общая характеристика механической колебательной системы; Технология ультразвуковой сварки; Особенности технологии Узс; Зона доступа к сварочному наконечнику; Влияние на сварку формы и материала сварочного наконечника; Влияние на сварку состояния поверхности свариваемых металлов; Классификация и основные технические требования к оборудованию для Узс; Анализ стабильности механической прочности сварных соединений; Дополнительное применение ультазвуковой технологии; Растворение; Экстрагирование; Акустическая сушка; Эмульгирование; Тонкодисперсные суспензии; Осветление; Литература;

Волосатов В.А. Справочник по электрохимическим и электрофизическим методам обработки

- формат djvu

- размер 8.95 МБ

- добавлен 29 мая 2011 г.

Л: Машиностроение Год : 1988 Число страниц: 719 В справочнике обобщены и систематизированы все современные методы электрообработки: электрохимическая, электроэрозионная, элекроконтактная, лазерная, лучевая, светолучевая, плазменная, электрогидравлическая, магнитно-абразивная, и ультразвуковая. Приведены все современные разновидности этих методов, получившие практическое применение в промышленности. Рассмотрена сущность методов, дана их классифика.

Волосатов В.А. Ультразвуковая обработка

- формат djvu

- размер 4.2 МБ

- добавлен 11 октября 2011 г.

Л.:Лениздат, 1973. - 248 с. В книге освещены вопросы ультразвуковой размерной обработки твердых хрупких материалов. Последовательно изложены сущность ультразвуковой обработки (резания), технологические характеристики процесса и механизм ультразвуковых колебаний. Рассмотрены источники питания ультразвуковых станков - ультразвуковые генераторы и конструкции универсальных, специализированных и специальных ультразвуковых станков. Особое внимание уде.

Калейніков Г. Є. Методические указания к практическим работам из курса Технология лазерной обработки (на укр. языке)

- формат pdf

- размер 4.64 МБ

- добавлен 14 марта 2010 г.

Черкассы: ЧДТУ, 2005г. 30ст. Дисциплина - Обработка материалов за спецтехнологиями Практическая работа №1 - Расчет энергетических параметров твердотелых лазеров. Практическая работа №2 - Расчет голографического запоминающего устройства. Практическая работа №3 - Расчет экономического эффекта от использования процесса лазерной резки труб. Практическая работа №4 - Расчет оптических фокусирующих систем для процессов лазерной обработки. Практическая.

Лекции - Основы электрофизических и электрохимических методов обработки

- формат doc

- размер 12.61 МБ

- добавлен 25 апреля 2011 г.

118 стр. Электрохимическая размерная обработка Электроэрозионная обработка Лазеры и их применение Физика и применение плазменной обработки материалов Электронно-лучевая обработка материалов Электрохимическое полирование Комбинированные методы обработки

- формат docx

- размер 58.72 КБ

- добавлен 16 мая 2009 г.

Введение. Ультразвуковая обработка. Размерная УЗО деталей. Технология ультразвуковой размерной обработки. Недостатки ультразвуковой обработки. Ультразвуковое снятие заусенцев. Ультразвуковое алмазное сверление. Результаты исследований ультразвуковых способов сверления отверстий. Ультразвуковая очистка деталей РЭС. Заключение. Список литературы.

Ультразвуковая обработка

Абрамов О.В., Хорбенко И.Г., Швегла Ш. Ультразвуковая обработка материалов

- формат pdf

- размер 23,35 МБ

- добавлен 09 марта 2012 г.

Москва: Машиностроение, 1984. - 280 с. В совместном труде авторов СССР и ЧССР с единых позиций обобщен опыт обеих стран по технологическому использованию ультразвука при обработке металлов давлением, термической обработке, очистке, сварке, пайке, нанесении покрытий и др. Описаны современные методы ультразвуковой обработки жидкого и кристаллизующегося металлов. Для инженерно-технических работников, занятых модернизацией технологических процессов в.

Ангелов Г.С. и др. Применение ультразвука в промышленности

- формат djvu

- размер 6,93 МБ

- добавлен 23 июня 2015 г.

М.: Машиностроение, 1975. — 240 с. с илл. В книге изложены особенности ультразвука в металлургических процессах, при литье, термической обработке деталей машин, пластическом деформировании, сварке и пайке металлов и пластмасс, механической обработке, очистке прецизионных деталей, в дефектоскопии и контроле. Книга предназначена для инженеров-технологов машиностроительных заводов, проектно-конструкторских и технологических организаций.

- формат pdf

- размер 12,21 МБ

- добавлен 13 июня 2015 г.

Артёмьев В.В. Ультразвуковые виброударные процессы

- формат pdf

- размер 106,87 МБ

- добавлен 22 мая 2014 г.

Монография. — Минск: БНТУ, 2004. — 258 с.: ил. — ISBN 985-479-165-3. В монографии обобщены результаты теоретических и экспериментальных исследований, а также промышленных разработок в области применения ультразвуковых виброударных колебательных систем в различных технологических процессах. Изложены методы расчёта резонансных колебаний в ультразвуковых технологических установках с учётом нелинейного характера процесса ультразвуковой виброударной о.

Волосатов В.А. Работа на ультразвуковых установках

- формат djvu

- размер 1.39 МБ

- добавлен 29 мая 2011 г.

Захаров О.В., Бржозовский Б.М. Ультразвуковая обработка нежестко закрепленными инструментами

- формат pdf

- размер 1,16 МБ

- добавлен 27 марта 2015 г.

Саратов: Сарат. гос. техн. ун-т, 2002. — 101 с. В учебном пособии рассмотрены методы ультразвуковой обработки инструментами, не имеющими жесткой связи с акустической системой, получившие широкое применение при обработке твердых и хрупких материалов, резании труднообрабатываемых сталей и сплавов, упрочнении поверхностей деталей, пластическом деформировании и доводке.

Киселев Е.С. Интенсификация процессов механической обработки использованием энергии ультразвукового поля

- формат pdf

- размер 4.31 МБ

- добавлен 03 июня 2010 г.

Написано в соответствии с учебными планами дисциплин «Технология машинострое- ния», «Электрофизические и электрохимические методы обработки заготовок», «Высокие технологии в машиностроении» для студентов, обучающихся по направлению 55.29.00 «Технология, оборудование и автоматизация машиностроительных производств», магистерской программы 55.29.01 и специальности 120100 «Технология машиностроения». Рассмотрен комплекс вопросов, связанных с использо.

Киселев М.Г. Ультразвук в поверхностной обработке материалов

- формат djvu

- размер 4.96 МБ

- добавлен 29 марта 2010 г.

Рассматриваются вопросы повышения производительности и качества обработки монокристаллов алмаза и притирки поверхностей с применением ультразвука.

Кудряшов И. Технология микросварки проволочных выводов

- формат pdf

- размер 483.42 КБ

- добавлен 18 декабря 2013 г.

Статья. — Производство электроники. ООО ИД Электроника. — 2007. — № 5. — С.1-6. В статье сделан обзор методов ультразвуковой сварки. Описаны основные технологические этапы выполнения ультразвуковой сварки и контроля качества полученных соединений. Показаны конструктивные особенности применяемых инструментов.

Матаушек И. Ультразвуковая техника

- формат djvu

- размер 60.26 МБ

- добавлен 12 апреля 2013 г.

Москва.: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1962. — 513 с. В книге доступной для широкого круга читателей форме изложены основы физики ультразвука, рассмотрены специфические эффекты, связанные с распространением упругих колебаний и с воздействием их на свойства среды, в которой они распространяются, изложены современные методы излучения и приема ультразвука, а также методы измерения характ.

Мозговой И.В. Теория и практика силового ультразвука. Часть 2. Теплообразование

- формат pdf

- размер 23,51 МБ

- добавлен 22 мая 2016 г.

Монография в 4 ч. / И. В. Мозговой; Минобрнауки России, ОмГТУ. – Омск: Изд-во ОмГТУ, Ч. 2: Теплообразование. – 2015. – 188 с.: ил. Рассмотрены вопросы теории распространения колебаний в полимерных средах силового ультразвука, теплообразования, образования соединений и технологии сварки пластмасс. Во второй части монографии рассмотрены вопросы теории теплообразования при сварке пластмасс силовым ультразвуком. Установлено, что при взаимодействии ул.

Мозговой И.В. Теория и практика силового ультразвука. Часть 3. Образование соединений пластмасс

- формат pdf

- размер 61,50 МБ

- добавлен 26 мая 2016 г.

Монография в 4 ч. / И. В. Мозговой; Минобрнауки России, ОмГТУ. — Омск: Изд-во ОмГТУ, Ч. 3: Образование соединений пластмасс. — 2015. – 208 с.: ил. Рассмотрены вопросы теории распространения колебаний в полимерных средах силового ультразвука, теплообразования, образования соединений и технологии сварки пластмасс. В третьей части монографии сформулирована теория, представляющая процессы сварки как сложную совокупность явлений физического, физико-хи.

Мозговой И.В. Теория и практика силового ультразвука. Часть 4. Технологии сварки пластмасс

- формат pdf

- размер 60,36 МБ

- добавлен 30 мая 2016 г.

Монография В 4 ч. / И. В. Мозговой; Минобрнауки России, ОмГТУ. – Омск: Изд-во ОмГТУ, Ч. 4: Технология сварки пластмасс. – 2015. – 208 с.: ил. Рассмотрены вопросы теории распространения колебаний в полимерных средах силового ультразвука, теплообразования, образования соединений и технологии сварки пластмасс. В четвёртой части монографии представлены технологии сварки полимерных материалов, разработанные по трём принципам: сохранение исходных физич.

Презентация - Состояние и перспективы развития ультразвуковых технологий

- формат pdf

- размер 1.19 МБ

- добавлен 30 декабря 2010 г.

Реферат- Интенсификация процессов резания ультразвуком

- формат docx

- размер 148.4 КБ

- добавлен 11 января 2010 г.

Основные методы использования ультразвуковых колебаний в технологических процессах механической обработки заготовок. Механизм воздействия ультразвуковых колебаний на режущий инструмент или заготовку при обработке резанием. Формирование свойств поверхностного слоя заготовок, обработанных с применением энергии ультразвукового поля. Физические основы действия смазочно-охлаждающих технологических средств. Функциональные действия СОЖ. Аппаратура получ.

Теумин И.И. Ультразвуковые колебательные системы

- формат djvu

- размер 4,25 МБ

- добавлен 25 февраля 2013 г.

М.: Машгиз, 1959. — 334 c. В книге в систематизированном виде изложены осндвы теории и инженерного расчета ультразвуковых колебательных систем стержневого типа, являющихся основными звеньями неэлектрической части ультразвуковой аппаратуры. Дается классификация ультразвуковых систем; излагаются основы теории установившегося режима этих систем; описываются методы расчета простых и сложных колебательных систем, согласующих устройств и некоторых ко.

Ультразвуковая пайка

- формат pdf

- размер 4,44 МБ

- добавлен 05 декабря 2014 г.

Автор - Гаар Н.П. (другие данные по материалу отсутствуют). — 42 слайда В презентационном материале кратко, но обстоятельно изложены физико-химические основы ультразвуковой пайки, история ее появления и развития, особенности технологии, применяемая аппаратура и др.

Харченко В.В. Повышение качества поверхностного слоя изделий из титанового сплава методом ультразвуковой обработки

- формат pdf

- размер 1,58 МБ

- добавлен 23 января 2013 г.

Автореферат диссертации на соискание ученой степени кандидата технических наук. Москва, Московский государственный индустриальный университет, 2012. – 25 с. Специальность: 05.02.07 – «Технология и оборудование механической и физико-технической обработки» Научный руководитель: заслуженный деятель науки РФ, доктор технических наук, профессор Таратынов О.В. Цель работы: повышение качества поверхностного слоя рабочего штока 5.12.5301.1006.98, изготав.

Хмелев В.Н. и др. Применение ультразвука высокой интенсивности в промышленности

- формат djvu

- размер 3,18 МБ

- добавлен 12 мая 2012 г.

Хмелев В.Н., Барсуков Р.В., Цыганок С.Н. Ультразвуковая размерная обработка материалов

- формат pdf

- размер 2.62 МБ

- добавлен 30 декабря 2010 г.

Научная монография. Алт. гос. Техн. Ун-т. им. И. И. Ползунова. - Барнаул: изд. АлгГТУ, 1997. - 62с. Сформулированы общие требования к ультразвуковым аппаратам для paзмерной обработки хрупких и особотвердых материалов, разработаны и рассмотрены ультразвуковые станки, способные удовлетворить потребности современных производств, показана высокая эффективность их использования и даны практические рекомендации по размерной обработке различных материал.

Хмелев В.Н., Сливин А.Н. и др. Применение ультразвука в промышленности

- формат html

- размер 138,35 КБ

- добавлен 19 октября 2012 г.

Хмелев В.Н., Сливин А.Н., Барсуков Р.В., Цыганок С.Н., Шалунов А.В. Электронный ресурс. — Алтайский государственный технический университет им. И.И. Ползунова, 2010. Электронный ресурс посвящен применениям ультразвуковых колебаний высокой интенсивности в различных отраслях промышленности и базируется на результатах современных научных исследований, проводимых предприятиями и организациями страны, а также на зарубежных научных публикациях последн.

Хмелев В.Н., Сливин А.Н., Барсуков Р.В. и др. Применение ультразвука высокой интенсивности в промышленности

- формат pdf

- размер 5.27 МБ

- добавлен 30 декабря 2010 г.

Алт. гос. тех. ун-т, БТИ. - Бийск: Изд-во Алт. гос. техн. ун-та, 2010. - 203с. Курс лекций посвящен применениям ультразвуковых колебаний высокой интенсивности в различных отраслях промышленности и базируется на результатах современных научных исследований, проводимых предприятиями и организациями страны, а также на зарубежных научных публикациях последних лет. В курсе изложены теоретические основы получения и распространения ультразвуковых колеб.

Хорбенко И.Г. Ультразвук в машиностроении

- формат djvu

- размер 5,42 МБ

- добавлен 26 марта 2015 г.

М.: Машиностроение, 1974. — 280 с. В книге описаны способы и устройства, с помощью которых можно получить ультразвуковые колебания (ультразвуковые преобразователи и генераторы). Основное внимание удалено вопросам применения ультразвука в процессах очистки, резания, сварки, пайки, лужения, дефектоскопии, обработки металлов и сплавов, а так же приведены примеры практического применения ультразвуковых устройств и приборов на машиностроительных завод.

Читайте также: