Ультразвуковой контроль основного металла

Обновлено: 04.10.2024

1.1 Настоящий стандарт устанавливает требования к порядку проведения контроля, средствам контроля, персоналу, обработке и оформлению результатов контроля, а также требования безопасности.

1.2 Настоящий стандарт распространяется на сварные соединения и наплавленные покрытия оборудования и трубопроводов атомных энергетических установок (АЭУ) и других элементов атомных станций, выполненных в соответствии с требованиями федеральных норм и правил в области использования атомной энергии, устанавливающих:

- требования к устройству и безопасной эксплуатации оборудования и трубопроводов АЭУ;

- требования к устройству и эксплуатации локализующих систем безопасности АС;

- требования к сварке и наплавке оборудования и трубопроводов АЭУ;

- правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже (ПК);

- правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 23829 Контроль неразрушающий акустический. Термины и определения

ГОСТ 25347 (ISO 286-2:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов

ГОСТ Р 50.05.05 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль основных материалов (полуфабрикатов)

ГОСТ Р 50.05.11 Система оценки соответствия в области использования атомной энергии. Персонал, выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок подтверждения компетентности

ГОСТ Р 50.05.15 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Термины и определения

ГОСТ Р 50.05.16 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Метрологическое обеспечение

ГОСТ Р 55724 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 55808 Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний

ГОСТ Р ИСО 5577 Контроль неразрушающий. Ультразвуковой контроль. Словарь

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 50.05.15, ГОСТ Р ИСО 5577, ГОСТ Р 55724, ГОСТ 23829, а также следующие термины с соответствующими определениями:

3.1 головная волна: Продольная волна, распространяющаяся вдоль контактной (и/или донной) поверхности контролируемого(ой) элемента (среды), и сопутствующие ей боковые (продольная и поперечная) волны.

3.2 дефект: Каждое отдельное несоответствие оборудования, трубопроводов и других элементов АС установленным требованиям.

3.3 эхо-сигнал; эхо-сигнал от отражателя; сигнал: Ультразвуковой сигнал, отраженный от неоднородности среды или границы раздела сред, вернувшийся к излучателю-приемнику.

3.4 условный размер (протяженность, ширина, высота) дефекта: Размер в миллиметрах, соответствующий зоне между крайними положениями преобразователя, в пределах которой фиксируют сигнал от несплошности при заданном уровне чувствительности.

3.5 эквивалентная площадь несплошности: Площадь плоскодонного искусственного отражателя, ориентированного перпендикулярно акустической оси преобразователя и расположенного на том же расстоянии от поверхности ввода, что и несплошность, при которой значения сигнала акустического прибора от несплошности равны.

3.6 эквивалентная высота корневой трещиноподобной несплошности: Высота углового перпендикулярного донной поверхности отражателя (двугранный угол паза и донной поверхности), расположенного на том же расстоянии от поверхности ввода, что и несплошность, при которой значения сигнала от несплошности и паза равны.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

АРД - диаграмма-график зависимости амплитуд эхо-сигнала, расстояния до несплошности, эквивалентного диаметра (или площади) несплошности;

АРДТ - диаграмма-график зависимости амплитуд эхо-сигнала, расстояния до несплошности, эквивалентного диаметра (или площади) несплошности, при УЗК методом «тандем»;

АСД - автоматический сигнализатор дефекта;

ВВЭР - водо-водяной энергетический реактор;

ГМО - головная материаловедческая организация;

ГЦТ - главный циркуляционный трубопровод;

КО - калибровочный образец;

НП - наклонный преобразователь;

НО - настроечный образец;

ПГВ - преобразователь головных волн;

ПК - правила контроля;

КД - конструкторская документация;

ПС - прямой совмещенный;

ПЭП - пьезоэлектрический преобразователь;

РБМК - реактор большой мощности канальный;

РУ - реакторная установка;

СПВЗ - с правом выдачи заключений;

СКО - среднеквадратичное отклонение;

СС - сварное соединение;

ТД - технологическая (техническая) документация;

ТКК - технологическая карта контроля;

УЗ - ультразвук (ультразвуковой);

УЗК - ультразвуковой контроль.

5 Общие положения

5.1 Общие требования

5.1.1 Настоящий стандарт включает методики УЗК:

- стыковых, угловых и тавровых СС с толщиной свариваемых элементов от 2 до 400 мм;

- предварительных (переходных) и усиливающих наплавленных покрытий из перлитной и аустенитной сталей на деталях и кромках СС при толщине наплавки от 4 до 40 мм и толщине основного металла не менее 10 мм;

- зоны сплавления антикоррозионных наплавленных покрытий, выполненных аустенитными материалами толщиной 4 мм и более.

5.1.2 Радиус кривизны околошовной наружной поверхности должен быть не менее 150-10 мм для продольных швов, 100-10 мм для наплавленных покрытий, 12,5-2 мм для кольцевых швов. Внутренний радиус кривизны сварной детали при УЗК угловых швов должен быть не менее 50-5 мм.

5.1.3 УЗК по методикам, представленным в настоящем стандарте, обеспечивает выявление несплошностей эквивалентной площадью не менее величин, указанных в действующих правилах контроля. Характер и действительные размеры несплошности не определяются, за исключением случаев, отмеченных в 7.3.1.11.

5.1.4 УЗК не гарантирует выявления несплошностей на фоне мешающих отражателей в виде неровностей усиления и корневой части шва, конструктивных элементов свариваемых деталей и структурных неоднородностей, если не предусмотрены специальные способы их обнаружения и идентификации. Не гарантируется выявление несплошностей в пределах мертвой зоны ПЭП, а также непосредственно под усилением шва: для обеспечения УЗК таких зон следует применять дополнительные операции УЗК.

5.1.5 В СС УЗК подлежат металл шва, зоны сплавления и термического влияния. При этом ширина контролируемой зоны основного металла определена требованиями ПК.

5.1.6 В СС деталей различной номинальной толщины ширину указанной зоны определяют отдельно для каждой из сварных деталей.

5.1.7 Ширину контролируемых участков основного металла определяют от границы сварного шва, включая наплавленные покрытия на кромках.

5.1.8 УЗК проводят после исправления дефектов, обнаруженных при визуальном контроле, контроле герметичности, капиллярной и магнитопорошковой дефектоскопии, если последние предусмотрены ТД.

5.1.9 Сдаточный контроль проводят после окончательной термообработки сварного соединения и восстановления наплавленных покрытий, если они предусмотрены технологическим процессом. Рекомендуется проведение технологического пооперационного контроля на промежуточных стадиях изготовления изделия. При этом следует учитывать, что результаты технологического и сдаточного контроля могут не совпадать.

5.1.10 Требования представителей служб контроля по созданию необходимых условий для выполнения работ по контролю являются обязательными для администрации организации (предприятия), представляющей изделие на контроль.

5.1.11 Документация по контролю, содержащая отступления от требований настоящего стандарта или включающая новые методические решения, должна получить оценку соответствия после испытания изделий.

5.2 Организация работ

5.2.1 Для выполнения штатного УЗК, осуществления технологической подготовки контроля, проведения подготовительных, проверочных, учебно-методических работ, а также для хранения аппаратуры, ПЭП, образцов, вспомогательных приспособлений и другого инвентаря должны быть организованы подразделения (лаборатории, участки, группы) УЗК. Администрация предприятия обязана выделить соответствующие площади и помещения.

5.2.2 Подразделение УЗК организуется и действует на основании положения о лаборатории, группе, участке, утвержденного руководителем предприятия.

5.2.3 Подразделение УЗК должно быть оснащено: УЗ-дефектоскопами, серийными и специализированными ПЭП, соединительными высокочастотными кабелями, комплектами КО, НО, ТД, электроизмерительной и радиотехнической аппаратурой для проведения проверочных и ремонтных работ (при наличии подразделения по ремонту), вспомогательными устройствами (шаблонами, шкалами и др.), подводкой сети переменного тока 110 и/или 220 В частотой 50 Гц, подводкой горячей и холодной воды, шкафами для одежды и обуви, лабораторными и канцелярскими столами, стеллажами, шкафами для хранения аппаратуры, образцов, запасных частей, документации, электротельфером, стабилизатором питающего напряжения, слесарным инструментом, средствами измерений; емкостями с контактной смазкой, тележками для установки и транспортирования дефектоскопов и другим оборудованием и материалами, необходимыми для выполнения УЗК в конкретных условиях.

5.2.4 Участки контроля в цехе, на монтажной площадке рекомендуется оснащать роликоопорами, кантователями, розетками сети переменного тока 50 Гц.

5.2.5 При проведении УЗК крупногабаритных изделий, а также в условиях монтажа и ремонта должны быть обеспечены следующие условия:

- леса и подмостки должны обеспечивать безопасное и удобное расположение контролера, аппаратуры и контролируемого изделия;

- яркие источники света (посты электросварки, резки и т.п.), расположенные на расстоянии менее 15 м от места проведения УЗК, должны быть экранированы;

- не допускается проведения работ, вызывающих вибрацию и загрязнение абразивной пылью контролируемого изделия, на расстоянии менее чем 10 м;

- при ярком дневном свете или сильном искусственном освещении, затрудняющем наблюдение изображения на экране дефектоскопа, должны быть приняты меры к затемнению экрана дефектоскопа или мест контроля.

5.2.6 Колебания напряжения в электрической сети, к которой подключают дефектоскопы, не должны превышать значений, указанных в техническом описании дефектоскопа.

При больших колебаниях напряжения дефектоскопы следует подключать через стабилизаторы.

5.2.7 УЗК проводят при температуре окружающего воздуха и контролируемой поверхности от 5 до 40 °С. Допускаются применение тепляков и подогрев металла.

5.2.8 Для изделий, допускающих кантование, проведение УЗК в потолочном положении не допускается.

5.2.9 Проведение ручного УЗК с 0 до 6 ч местного времени не допускается.

5.2.10 Рекомендуется проводить УЗК звеном в количестве двух контролеров. При этом один из них должен иметь право выдачи заключения.

5.2.11 Контролеры должны быть обеспечены специальной одеждой (костюмами, комбинезонами, халатами), обтирочными материалами (обрезками ткани с хорошей смачиваемостью), кремом для рук, мылом, полотенцами, блокнотами и пишущими инструментами. Нормы расхода специальной одежды и материалов устанавливаются предприятием (организацией) в зависимости от объемов и условий работы.

5.2.12 Подготовленные для работы поверхности необходимо проверить на соответствие требованиям 6.8.9, 6.8.10, непосредственно перед УЗК тщательно протереть ветошью и покрыть слоем контактной смазки.

5.2.13 Контактная смазка должна обладать достаточной смачиваемостью, вязкостью и однородностью, быть прозрачной для УЗ в рабочем диапазоне частот, легко удаляться с поверхности, быть безвредной для контролера и пожаробезопасной. При большой кривизне поверхности контролируемого изделия и при работе в вертикальном и/или потолочном положениях следует использовать контактную смазку более густой консистенции.

5.2.13.1 Вещества, входящие в состав контактной смазки, и сама контактная смазка не являются дефектоскопическими материалами и входному контролю не подлежат.

5.2.13.2 Некоторые применяемые типы контактных смазок приведены в приложении А.

5.3 Общие требования при подготовке к ультразвуковому контролю

5.3.1 Подготовку поверхности для проведения УЗК осуществляют соответствующие службы владельца объекта контроля, поэтому в обязанности контролера это не входит. Контроль проводят по ТКК.

5.3.2 Подготовка документации на контроль

5.3.2.1 Документы по 5.3.2 должны соответствовать требованиям настоящего стандарта, иметь номер и отражать рабочую технологию контроля конкретного СС, наплавленного покрытия.

5.3.2.2 ТКК должны содержать информацию о конструкции и категории объекта контроля, степени контроледоступности, схеме и направлениях прозвучивания, ширине зоны зачистки, конкретных номинальных параметрах УЗК (применяемая частота и углы ввода УЗ), параметрах сканирования (шаг), дефектоскопах и ПЭП, способах настройки диапазона развертки и чувствительности, оценку качества сварного соединения, разрядности работ.

5.3.2.3 Документацию по контролю должен разрабатывать специалист, имеющий уровень квалификации не ниже СПВЗ. Каждая ТКК должна быть подписана разработчиком технологии УЗК, проверяющим руководителем службы контроля с указанием даты и иметь учетный номер. При укрупнении объекта контроля (в том числе и на заводах-изготовителях) и на монтаже допускается использовать типовые ТКК.

5.3.2.4 Для серии однотипных соединений разрабатывают одну ТКК или технологический процесс.

5.3.2.5 Выбор схем прозвучивания, параметров УЗК проводят в соответствии с требованиями раздела 6.

5.3.2.6 ТКК, содержащие отступления от требований настоящего стандарта или включающие новые методические решения, должны проходить оценку соответствия в форме испытаний.

6 Требования к проведению ультразвукового контроля

6.1 Методики и операции ультразвукового контроля

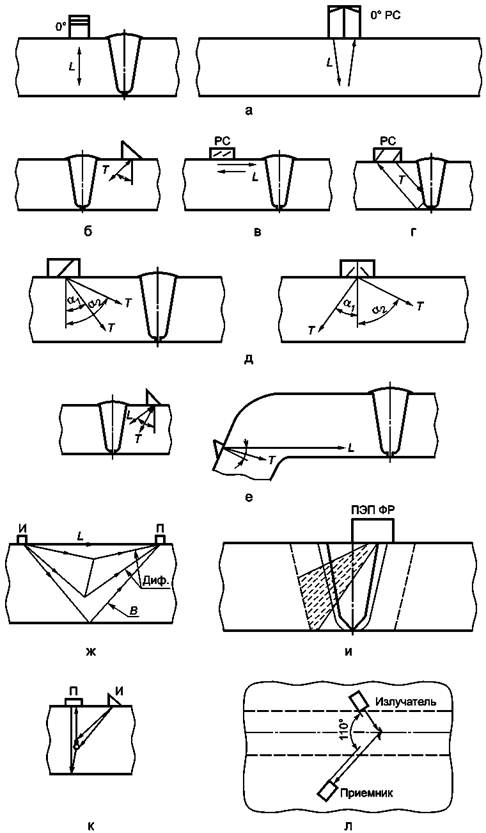

6.1.1 Схемы контроля, направление(я) прозвучивания, характеристики ПЭП при УЗК стыковых, угловых и тавровых соединений трубопроводов, сосудов и листовых конструкций выбирают по таблицам 1 - 3 и рисункам 1 - 4, исходя из необходимости обеспечения прозвучивания центральным лучом всего сечения сварного соединения с учетом его толщины и конструкции.

При УЗК СС и наплавок применяют следующие операции прозвучивания:

а) продольными волнами с углом ввода 0° (прямым ПЭП) (рисунок 1а);

б) поперечными волнами с углом ввода более третьего критического угла (33,5°) (рисунок 1б);

в) головными волнами (рисунок 1в);

г) поперечными волнами методом «тандем» или «корневой тандем» (рисунок 1г);

д) поперечными волнами с углом ввода более третьего критического угла двумя УЗ-пучками с одинаковыми и/или различными углами ввода (рисунок 1д);

е) продольными волнами с углом ввода более 10° (с одновременным возбуждением поперечных волн с углом ввода менее третьего критического угла) (рисунок 1е);

ж) дифракционно-временным способом (TOFD) (рисунок 1ж);

и) продольными и/или поперечными волнами с секторным сканированием луча [метод антенных (фазированных) решеток] (рисунок 1и);

к) дельта-методом продольными и/или поперечными волнами (рисунок 1к);

л) стредл-методом (рисунок 1л).

6.2 Стыковые сварные соединения

6.2.1 Стыковые СС толщиной более 60 мм при наличии доступа контролируют прямым лучом с двух поверхностей с обеих сторон шва по схемам, приведенным на рисунке 2а.

6.2.2 Стыковые СС толщиной менее 60 мм, кольцевые швы трубопроводов и сосудов внутренним диаметром менее 800 мм следует контролировать с одной поверхности прямым и однократно отраженным лучами (рисунок 2б).

6.2.3 Стыковые СС с удаленным усилением шва контролируют дополнительно прямым или прямым PC ПЭП, выбираемым по таблице 1.

6.2.4 Проведение УЗК с одной стороны с одной поверхности однократно отраженным лучом допускается в тех случаях, когда конструкция СС или основной металл одного из элементов не позволяют проводить УЗК с обеих сторон (поверхностей) соединения (рисунок 2в), при этом степень контроледоступности понижается на одну ступень, например СС труб с литыми деталями или наличие несплошностей в основном металле.

6.2.5 Стыковые СС, выполненные электронно-лучевой сваркой, контролируют по совмещенной схеме, приведенной на рисунках 2а, б, и по методу «тандем» или «корневой тандем» ПЭП с углом ввода от 45° до 50° на частоте от 1,8 до 2,5 МГц.

Ультразвуковой контроль – самый универсальный метод НК

Вся технология ультразвукового контроля (УЗК) построена на простом физическом законе: траектория движения звуковых волн в однородной среде остаётся неизменной. Подповерхностные дефекты являются отражателями УЗ-волн. При помощи дефектоскопа и пьезоэлектрического преобразователя (ПЭП) в материал вводятся упругие колебания с частотой более 20 кГц (чаще всего - от 0,5 до 10 МГц). Они исходят от излучателя, преломляются в призме (в наклонных ПЭП), входят в объект контроля (ОК), преломляясь ещё раз на границе раздела, и дальше отражаются от дефектов (если таковые имеются) либо донной поверхности (если таковых нет). По амплитуде и времени прихода эхо-сигнала можно судить о размерах и глубине залегания отражателя. Конечно, это очень грубое, упрощённое описание технологии. На деле возникают тысячи нюансов. Среди опытных дефектоскопистов есть даже такое выражение: чем больше знаешь УЗК, тем меньше знаешь УЗК.

Ультразвуковой метод контроля предполагает использование продольных, поперечных, нормальных, подповерхностных и головных волн. У первых - самая высокая скорость. Они генерируются прямыми и, реже, наклонными ПЭП. Поперечные волны могут создавать только наклонные искатели - совмещённые и раздельно-совмещённые. Они же могут применяться для контроля нормальными волнами (преимущественно для УЗК листов и прутков), поверхностными (контроль такими волнами подходит в качестве альтернативы ПВК и МПД) или головными (для выявления подповерхностных дефектов в основном металле и наплавках на глубине 2-8 мм).

Другая важная характеристика упругих колебаний – длина волны. Чем она выше, тем выше разрешающая способность и, следовательно, чувствительность. Правда, пропорционально ей растёт и затухание (уменьшение энергии колебаний). Чем меньше длина волны - тем выше частота. Чем выше частота - тем выше чувствительность. При работе с толстостенными и крупнозернистыми материалами это чревато увеличением затухания, но об этом позже.

Для чего проводят ультразвуковой контроль

- обнаруживать подповерхностные дефекты – поры, пустоты, расслоения в наплавленном металле, трещины, шлаковые и иные включения;

- выявлять очаги коррозионного поражения;

- определять неоднородность структуры материалов;

- оценивать качество сварных, паяных, клееных соединений практически любых типов (тавровых, нахлёсточных, кольцевых, стыковых, угловых), в том числе – соединений разных материалов;

- измерять глубину залегания дефектов и их размеры.

В силу всех этих факторов ультразвуковой контроль всё чаще противопоставляют радиографическому. В пользу первого говорит ещё и то, что он безвреден для человеческого здоровья. Приборы для УЗК хороши своей портативностью, удобство работы в полевых условиях, большим многообразием датчиков, призм, сканеров и прочих принадлежностей для самых разных задач дефектоскопии.

- существенные ограничения при сканировании материалов с крупнозернистой структурой и высоким коэффициентом затухания. Это объясняется слишком интенсивным рассеиванием колебаний. К таким «проблемным» материалам относятся, например, аустенитная сталь, титан, чугун и сплавы с повышенным содержанием никеля;

- сложность при проведении контроля соединений разнородных материалов;

- ограниченная пригодность к дефектоскопии объектов сложной конфигурации;

- относительно низкая точность при оценке реальных размеров дефектов. Условная протяжённость, как правила, равна фактической протяжённости или, чаще всего, превышает её. С измерениями условной ширины и высоты сложнее - они коррелируют с реальными значениями ещё хуже. Именно поэтому ряд НТД не предусматривают определение условной ширины и высоты (тем не менее, данные результаты могут пригодиться для определения типа дефекта по коэффициенту отношения условной ширины к высоте и для классификации дефектов на развитые и не развитые по высоте). Данная проблема успешнее решена в технологиях ФР и TOFD, о которых написано ниже.

Ультразвуковой контроль сварных соединений: последовательность действий

1) зачистку металлической поверхности – сварного шва и околошовной зоны – от краски, ржавчины, окалины, загрязнений. После этого наносится разметка. При использовании мерительного пояса - обозначение начала и направление отсчёта координат. При его отсутствии - разделение на участки по 300-500 мм (если на ОК заложен РК - то лучше делать разметку сообразно с размером рентгеновской плёнки);

2) настройку чувствительности, амплитудной и временной шкалы дефектоскопа. Для начала - необходимо проверить (и при необходимости - скорректировать) точку выхода, стрелу, угол ввода, мёртвую зону, задержку в призме ПЭП. Затем необходимо правильно задать дефектоскопу параметры ОК - толщину, скорость распространения УЗ-волны, поправку на шероховатость и на затухание, выбрать единицу измерений для горизонтальной шкалы (обычно - в мм глубины). Далее - настроить временную регулировку чувствительности (для "выравнивания" эхо-сигналов от одинаковых отражателей на разной глубине) либо АРД-диаграммы (для определения эквивалентной площади отражателей). Задать опорный (браковочный уровень), поправку чувствительности (если таковая предусмотрена - в зависимости от того, по какому искусственному отражателю выполнялась настройка), выставить поисковое усиление, контрольный уровень (уровень фиксации) и браковочный уровень. Наконец, необходимо выставить усиление и масштаб развёртки, чтобы эхо-сигнал от опорного отражателя достигал 50-80% высоты экрана - кому как удобнее;

3) непосредственное прозвучивание объекта. Прижимая датчик к поверхности, оператор выполняет возвратно-поступательные поперечно-продольные либо продольно-поперечные движения с поворотом датчика на 10-15 градусов (для наклонного ПЭП) или вращением (для прямого ПЭП). В процессе прозвучивания нужно следить за тем, чтобы шаг перемещения пьезоэлектрического преобразователя не превышал 2-3 мм и не осталось пропущенных участков. Важно следить за осцилляциями сигналов на экране дефектоскопа - чтобы не пропустить эхо-сигналы, которые достигли контрольного уровня. Здесь-то и подтверждает свою полезность звуковая и световая АСД;

4) сохранение результатов, передача на ПК. Современные дефектоскопы позволяют "замораживать" изображение развёртки для последующего анализа. Либо - можно сразу наносить разметку мелом или маркером на поверхности ОК в местах выявленных дефектов;

5) расшифровку данных, оформление заключения. Обычно дефекты классифицируются на допустимые и недопустимые по амплитуде, протяжённые и непротяжённые, поперечные, в корне и в сечении шва. Формат заключения/протокола/акта по результатам УЗК утверждается в нормативно-технической документации на контроль и согласовывается с заказчиком. Запись дефектов осуществляется с использованием условных обозначений, указанием глубины залегания, координат относительно начала отсчёта, амплитуды, протяжённости и пр. Чтобы упростить выборку дефекта и ремонт ОК, рекомендуется указывать начальные и конечные координаты каждого дефекта. В зависимости от того, какие дефекты обнаружены и какими параметрами они обладают, объект контроля относят к категории "годен", "ремонтировать" или "вырезать".

На каких объектах практикуется ультразвуковой контроль

- магистральные и технологические трубопроводы газа, пара, нефти, нефтепродуктов и прочих рабочих сред;

- оболочки реакторных установок;

- рельсы, стрелочные переводы, колёсные пары, боковые рамы;

- литые детали тележек грузовых вагонов;

- обшивка сосудов, работающих под давлением;

- корпуса насосов и многое-многое другое.

Виды ультразвукового контроля

- теневой. По обе стороны ОК, перпендикулярно к его поверхности устанавливаются два преобразователя, один выполняет функцию излучателя, второй служит приёмником. При наличии инородной среды (несплошности) образуется глухая зона, что позволяет судить о наличии дефекта;

- эхо-импульсный. Самый популярный метод. Повсеместно применяется для ультразвукового контроля сварных соединений. Система "дефектоскоп-преобразователь" одновременно и возбуждает, и принимает упругие колебания. Если они беспрепятственно проходят через материал и отражаются только от донной поверхности, значит, дефектов нет. Если есть - то возникает эхо-сигнал (впрочем, он может быть и ложным либо возникнуть вследствие структурных помех, но речь не об этом). Способ привлекателен тем, что подходит для объектов с односторонним доступом, может проводиться даже без снятия усиления, но требует зачистку поверхности, а в контактном варианте - ещё и нанесения контактной жидкости (хотя есть щелевой и иммерсионный способы акустического контакта);

- эхо-зеркальный. Излучатель и приёмник разделены и расположены по одну сторону от исследуемого объекта. Волны излучаются под углом и, отражаясь от дефектов, фиксируются приёмником. «Тандем» как метод ультразвукового контроля особенно эффективен для выявления вертикальных дефектов, перпендикулярных сканируемой поверхности. Чаще всего к таковым относятся трещины и непровары в корневой зоне сварного шва;

- зеркальной-теневой. Аналогичен обычному теневому, но отличается от него тем, что излучатель и приёмник располагаются по одну сторону сварного соединения. Признаком дефекта также является уменьшение амплитуды прошедшего сигнала;

- дельта-метод. Данный вид ультразвукового контроля применяется редко – когда к качеству сварных соединений предъявляются особо жёсткие требования. Технология предполагает трудоёмкую, очень тонкую настройку дефектоскопа. Расшифровка результатов требует от специалиста особой подготовки. При всех недостатках у этого метода есть очень важное преимущество – повышенная чувствительность к вертикально-ориентированным трещинам, не всегда доступным для выявления стандартным эхо-методом. Дельта-метод основан на регистрации дифрагированных волн, переизлучённых "блестящими точками" - краями несплошности;

- велосиметрический. Основан на том, чтобы зафиксировать и проанализировать изменение скорости колебаний в дефектной зоне. Обычно применяется для композиционных материалов;

- ревербационно-сквозной. Также используется для ультразвукового контроля композитных, полимерных и многослойных материалов. Излучатель и приёмник располагаются по одну сторону объекта, на небольшой дистанции друг от друга. Волны посылаются в материал и после многократных отражений «добираются» до приёмника. Стабильные отражённые сигналы свидетельствуют об отсутствии дефекта. В противном случае наблюдается изменение амплитуды и спектра принятых сигналов.

Заканчивая этот блок, нельзя не сказать и об ультразвуковой толщинометрии (УЗТ). Измерение толщины металла – один из ключевых способов коррозионного мониторинга. По результатам УЗТ можно судить об остаточном ресурсе конструкции (механизма, оборудования и пр.).

Как и в ультразвуковом контроле, принцип построен на использовании импульсов, которые излучает преобразователь. Прибор измеряет скорость, за которую они проходят через стенку. Если конкретнее, то известно 3 основных режима:

1) однократного эхо-сигнала. Измеряется время, которое проходит между начальным импульсом возбуждения и первым эхо-сигналом. Значение корректируется с учётом толщины протектора ПЭП, компенсации степени изнашивания и слоя контактной среды;

2) однократного эхо-сигнала линии задержки. Измеряется время от конца линии задержки до первого донного эхо-сигнала;

Дефектоскопы и другое оборудование для ультразвукового метода контроля

Современные дефектоскопы хороши не только своей портативностью, удобством применения в полевых условиях и на большой высоте. Гораздо важнее – обширный набор функций и многообразие индивидуальных пользовательских настроек. В зависимости от модификации УЗК-дефектоскоп может отображать на своём дисплее А-, В-, С-, D-, S-, L-сканы (последние два - в дефектоскопах на фазированных решётках), вплоть до построения 3D-моделей профиля изделий.

- фазированных решётках (ФР). Имеются в виду особые датчики (кристаллы), на поверхности которых с определённым шагом расположены 16, 32, 64 или 128 элементов. Каждый из них излучает волны с определённой задержкой. Корректируя этот «сдвиг по фазе», можно получить фронт волны с определённым углом. В этом и заключается принцип секторного сканирования. Оператору не нужно водить датчиком по поверхности – он и без этого «видит» все дефекты, расположенные в заданной зоне. По сравнению с одноэлементными ПЭП фазированные решётки могут генерировать пучок волн точно в зоне дефекта. В режиме реального времени на экране многоканального дефектоскопа выстраиваются наглядные А-сканы, на основе которых формируются детализированные, информативные отчёты. Мёртвая зона минимальна. Производительность ультразвукового контроля с ФР примерно в 3–4 раза выше, чем у традиционного УЗК;

- дифракционно-временном методе (Time of Flight Diffraction, сокращённо – TOFD). Суть технологии – регистрация поперечных и продольных (боковых) волн, дифрагированных на краях несплошностей. Метод предполагает использование двух наклонных датчиков для излучения и приёма волн, расположенные по обе стороны сварного шва. «Натыкаясь» на дефект, волны изменяют своё направление и время прохода. Последний показатель в режиме TOFD считается ключевым. Дифракционно-временной метод эффективно выявляет точечные дефекты, выходящие на поверхность трещины, вогнутость, непровары в корне, расслоения, питтинговую коррозию и пр. Точность измерений достигает ±1 мм. Повторяемость результатов приближается к 100%. По своей информативности и достоверности линейное сканирование – полноценная замена радиографическому методу, особенно для дефектоскопии низколегированных и нелегированных углеродистых сталей.

- совмещённые, раздельные и раздельно-совмещённые;

- прямые, наклонные, комбинированные и с переменным углом ввода;

- хордовые, фокусирующие и нефокусирующие;

- притёртые и непритёртые;

- контактные, иммерсионные, бесконтактные, щелевые и т.д.

Помимо этого, в УЗК активно применяются различные призмы, координатные устройства и сканеры. Для настройки и калибровки не обойтись без стандартных образцов (СОП, СО) и настроечных мер. Для улучшения акустического контакта на поверхность объекта предварительно наносят контактную жидкость/гель.

Для проведения УЗТ требуется толщиномер. Такой прибор технически проще, компактнее, дешевле классического дефектоскопа.

Обучение и аттестация специалистов по ультразвуковому методу контроля

- введение в классификацию видов и методов неразрушающего контроля;

- физические основы – теория колебаний, типы упругих волн, их свойства, критические углы ввода, дифракция, интерференция, закон Снеллиуса;

- блок по ультразвуковым колебаниям (что собой представляет акустическое поле, в чём разница между прямым и обратным пьезоэффектом, устройство ПЭП, мёртвая и ближняя зона, дальняя зона, реверберационно-шумовая характеристика преобразователя, резерв усиления);

- методы УЗК;

- технология проведения акустической дефектоскопии прямыми и наклонными совмещёнными и раздельно-совмещёнными ПЭП;

- приборы и дополнительные принадлежности для УЗК.

По завершении обучения необходимо сдать квалификационный экзамен, состоящий из теоретической и практической части.

Разумеется, в каждом учебном центре есть своя библиотека методической и образовательной литературы. Дополнительно к этому можно почитать «классику» учебников по УЗК – труды И.Н. Ермолова, В.Г. Щербинского, В.В. Клюева, А.Х. Вопилкина и др. Посмотреть информацию об изданиях можно в специальном разделе «Библиофонд» онлайн-библиотеки «Архиус».

Для тех, кто открыт для новых знаний и обмена опытом, на форуме «Дефектоскопист.ру» предусмотрен свой раздел. Начать рекомендуем с веток «Изучение УЗ-контроля» и «Обучение УЗК».

Ультразвуковой контроль основного металла

ГОСТ Р 50.05.05-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система оценки соответствия в области использования атомной энергии

ОЦЕНКА СООТВЕТСТВИЯ В ФОРМЕ КОНТРОЛЯ

Унифицированные методики. Ультразвуковой контроль основных материалов (полуфабрикатов)

Conformity assessment system for the use of nuclear energy. Conformity assessment in the form of examination. Unified procedures. Ultrasonic examination of base materials (semi-products)

Предисловие

1 РАЗРАБОТАН Государственной корпорацией по атомной энергии "Росатом"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

4 ВВЕДЕН ВПЕРВЫЕ

Введение

Настоящий стандарт взаимосвязан со стандартами, входящими в систему стандартов "Система оценки соответствия в области использования атомной энергии".

1 Область применения

1.1 Настоящий стандарт распространяется на ультразвуковой контроль (далее - УЗК) основных материалов (полуфабрикатов), включая поковки, сортовой прокат, отливки, листы, трубы и штампованные заготовки, используемые для изготовления оборудования и трубопроводов атомных энергетических установок (далее - АЭУ) и других элементов атомных станций, выполненных в соответствии с требованиями федеральных норм и правил в области использования атомной энергии, устанавливающих:

- требования к устройству безопасной эксплуатации оборудования и трубопроводов АЭУ;

- требования к устройству и эксплуатации локализующих систем безопасности атомных станций;

- правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже;

- правила контроля основного металла, сварных соединений и наплавленных покрытий при эксплуатации оборудования, трубопроводов и других элементов атомных станций.

1.2 Настоящий стандарт распространяется на УЗК состояния металла оборудования, трубопроводов и других элементов АЭУ и устанавливает требования к порядку проведения контроля, средствам контроля, персоналу, обработке и оформлению результатов контроля, а также требования безопасности.

ГОСТ Р 50.04.07 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме испытаний. Аттестационные испытания систем неразрушающего контроля

ГОСТ Р 50.05.02-2018 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль сварных соединений и наплавленных покрытий

ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3.1 браковочный уровень чувствительности: Уровень чувствительности, при превышении которого выявленная несплошность относится к дефекту (бракуется по амплитудному признаку).

3.2 дальняя зона: Зона ультразвукового пучка, начинающаяся за последним максимумом звукового давления на акустической оси пучка.

3.3 зеркально-теневой метод: Метод ультразвукового контроля, который основан на анализе акустических импульсов, прошедших через объект контроля, и регистрации несплошностей по изменению амплитуды сигнала, отраженного от донной поверхности (донного сигнала).

3.4 калибровочный образец: Аттестованный объект для калибровки оборудования неразрушающего контроля.

3.5 контрольный образец: Образец неразрушающего контроля в виде изделия (фрагмента изделия), свойства которого могут отличаться от свойств объекта контроля.

3.6 контрольный уровень чувствительности (уровень фиксации): Уровень чувствительности, при котором производят регистрацию несплошностей и оценку их допустимости по условным размерам и количеству.

3.7 излучатель: Преобразователь, работающий в режиме излучения ультразвуковых волн.

3.8 лучевая разрешающая способность: Минимальное расстояние между двумя несплошностями, расположенными на акустической оси преобразователя, благодаря которому обеспечивается их различение.

3.9 мертвая зона: Область, прилегающая к контактной и/или донной поверхности, в пределах которой не регистрируются эхо-сигналы от несплошностей, определяемая минимальным расстоянием от поверхности ввода до бокового отверстия, если эхо-сигнал от него разделяется с зондирующим импульсом на уровне не менее 6 дБ.

3.10 поисковый уровень чувствительности: Уровень чувствительности, устанавливаемый при поиске несплошностей.

3.11 приемник: Преобразователь, работающий в режиме приема ультразвуковых волн.

3.12 притирка пьезоэлектрического преобразователя: Придание поверхности излучения пьезоэлектрического преобразователя формы поверхности ввода объекта контроля.

3.13 структурные помехи при ультразвуковом контроле: Явление возникновения на экране дефектоскопа в зоне, выделенной стробом, трех импульсов и более, быстро изменяющих амплитуду и местоположение (отсутствие огибающей) в процессе перемещения пьезоэлектрического преобразователя на расстояние от 2 до 3 мм вдоль поверхности объекта контроля.

3.14 схема прозвучивания: Схема или описание применяемых методов ультразвукового контроля, поверхностей ввода, типов преобразователей, типов и направлений распространения ультразвуковых волн.

3.15 теневой метод: Метод ультразвукового контроля, который основан на анализе вызываемого несплошностями уменьшения сигнала, проходящего от излучателя к приемнику.

3.16 угол ввода: Угол между нормалью к поверхности, на которой установлен преобразователь, и линией, соединяющей центр цилиндрического отражателя с точкой выхода луча при установке преобразователя в положение, при котором амплитуда эхо-сигнала от отражателя наибольшая.

3.17 условный размер (протяженность, ширина, высота) дефекта: Размер, указанный в миллиметрах, соответствующий зоне между крайними положениями преобразователя, в пределах которой фиксируют сигнал от несплошности при заданном уровне чувствительности.

3.18 эквивалентная площадь несплошности: Площадь плоскодонного искусственного отражателя, ориентированного перпендикулярно акустической оси преобразователя и расположенного на том же расстоянии от поверхности ввода, что и несплошность, при которой значения сигнала акустического прибора от несплошности и отражателя равны.

3.19 эхо-метод: Метод ультразвукового контроля, который основан на анализе эхо-сигналов, отраженных от несплошностей.

3.20 эхо-сквозной метод: Метод ультразвукового контроля, который основан на анализе амплитуды акустических импульсов, отраженных от несплошности и одной из поверхностей изделия при установке излучателя и приемника с разных сторон изделия.

ГОСТ Р ИСО 17640-2016

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ

Ультразвуковой контроль. Технология, уровни контроля и оценки

Non-destructive testing of weld. Ultrasonic testing. Techniques, testing and assessment levels

Дата введения 2016-11-01

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны", Негосударственным образовательным учреждением дополнительного профессионального образования "Научно-учебный центр "Контроль и диагностика" ("НУЦ "Контроль и диагностика") и Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

4 Настоящий стандарт идентичен международному стандарту ИСО 17640:2010* "Неразрушающий контроль сварных швов. Ультразвуковой контроль. Методы, уровни контроля и оценка" (ISO 17640:2010 "Non-destructive testing of welds - Ultrasonic testing - Techniques, testing levels, and assessment", IDT).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Международный стандарт разработан Техническим комитетом ISO/TC44 "Сварка и смежные процессы". Подкомитетом SC5 "Диагностика и контроль сварных швов".

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2020 г.

Настоящий стандарт определяет технологию ручного ультразвукового контроля сварных соединений, полученных сваркой плавлением, в металлических материалах толщиной не менее 8 мм, с низким коэффициентом затухания ультразвука (главным образом по причине рассеивания) при температуре объекта контроля от 0°С до 60°С. Настоящий стандарт предназначен главным образом для контроля сварных соединений с полным проплавлением, где основной металл и металл шва являются ферритными.

Указанные в настоящем стандарте значения, зависящие от материала, приведены для сталей, скорость звука в которых равна (5920±50) м/с для продольных волн и (3255±30) м/с - для поперечных волн.

Настоящий стандарт определяет четыре уровня контроля, каждый из которых соответствует различной вероятности обнаружения дефектов. Рекомендации по выбору параметров для уровней контроля А, В и С приведены в приложении А.

Уровень контроля D, применяемый в особых случаях, должен соответствовать общим требованиям настоящего стандарта. Уровень контроля D применяется только в случае, когда это указано в спецификации на продукцию.

Он включает в себя контроль металлов, не относящихся к ферритным сталям, контроль сварных соединений с неполным проплавлением, контроль с применением автоматизированного оборудования, и контроль при температурах, не входящих в диапазон от 0°С до 60°С.

Настоящий стандарт может быть использован для оценки дефектов в целях приемки одним из двух способов:

a) оценка, основанная на протяженности и амплитуде сигнала от дефекта;

b) оценка, основанная на определении характеристик и размеров дефекта посредствам перемещения преобразователя.

Применяемый способ должен быть согласован.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для недатированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 5817, Welding - Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) - Quality levels for imperfections [Сварка. Сварные швы при сварке плавлением стали, никеля, титана и их сплавов (лучевая сварка исключена). Уровни качества в зависимости от дефектов]

ISO 9712, Non-destructive testing - Qualification and certification of personnel (Неразрушающий контроль. Квалификация и аттестация персонала)

ISO 11666:2010, Non-destructive testing of welds - Ultrasonic testing - Acceptance levels (Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Уровни приемки)

Заменен на ISO 11666:2018.

ISO 17635, Non-destructive testing of welds - General rules for metallic materials (Контроль неразрушающий сварных соединений. Общие правила для металлических материалов)

ISO 23279, Non-destructive testing of welds - Ultrasonic testing - Characterization of indications in welds (Неразрушающий контроль сварных швов. Ультразвуковая дефектоскопия. Снятие характеристик индикаций в сварных соединениях)

EN 473, Non-destructive testing - Qualification and certification of NDT personnel - General principles (Неразрушающий контроль. Аттестация и выдача свидетельств персоналу, занимающемуся НК. Основные принципы)

Заменен на EN ISO 9712:2012.

EN 583-1, Non-destructive testing - Ultrasonic examination - Part 1: General principles (Неразрушающий контроль. Ультразвуковой контроль. Часть 1. Основные положения)

Заменен на EN ISO 16810:2014.

EN 583-2, Non-destructive testing - Ultrasonic examination - Part 2: Sensitivity and range setting (Неразрушающие испытания. Ультразвуковой контроль. Часть 2. Чувствительность и диапазон установки)

Заменен на EN ISO 16811:2014.

EN 583-4, Non-destructive testing - Ultrasonic examination - Part 4: Examination for discontinuities perpendicular to the surface (Неразрушающий контроль. Ультразвуковой контроль. Часть 4. Контроль прерывностей, перпендикулярных к поверхности)

Заменен на EN ISO 16826:2014.

EN 1330-4, Non-destructive testing - Terminology - Part 4: Terms used in ultrasonic testing (Неразрушающий контроль. Терминология. Часть 4. Термины, применяемые при ультразвуковом контроле)

Заменен на EN ISO 5577:2017.

EN 12668 (all parts). Non-destructive testing - Characterization and verification of ultrasonic examination equipment (Контроль неразрушающий. Определение характеристик и проверка оборудования для ультразвукового контроля)

ГОСТ Р 50.05.02-2018

Унифицированные методики. Ультразвуковой контроль сварных соединений и наплавленных покрытий

Conformity assessment system for the use of nuclear energy. Conformity assessment in the form of examination. Unified procedures. Ultrasonic examination of welded joints and cladded surfaces

Настоящий стандарт взаимосвязан с другими стандартами, входящими в систему стандартов "Система оценки соответствия в области использования атомной энергии".

В настоящем стандарте применены следующие сокращения:

- диаграмма-график зависимости амплитуд эхо-сигнала, расстояния до несплошности, эквивалентного диаметра (или площади) несплошности;

- диаграмма-график зависимости амплитуд эхо-сигнала, расстояния до несплошности, эквивалентного диаметра (или площади) несплошности, при УЗК методом "тандем";

Читайте также: