Универсальные станки по металлу это

Обновлено: 18.05.2024

Универсальный станок по металлу используется для обработки заготовок, управление обработкой деталей на обычных универсальных станках производится оператором вручную. При управлении станком оператор на первом этапе производит наладку станка. На основе чертежа детали или технологической карты, разработанной технологом, оператор подбирает и устанавливает необходимые режущие инструменты, патрон для зажима заготовки, другие приспособления при необходимости, устанавливает необходимый режим обработки, такие как частота вращения шпинделя, величину подач, устанавливает и закрепляет на рабочем органе заготовку.

На втором этапе при обработке заготовки оператор включает и отключает станок, подводит перед обработкой и отводит после обработки рабочие органы станка, включает и отключает подачу СОЖ, осуществляет, если необходимо, рабочую подачу инструмента или просто включает механический привод инструмента. В процессе обработки заготовки на универсальном станке по металлу оператор переключает режим резания, вводит в работу другие режущие инструменты, проводит, если необходимо, промежуточный контроль точности обработки.

На третьем этапе после окончания обработки заготовки оператор отключает подачу СОЖ, останавливает станок, разжимает и снимает изготовленную деталь, проводит, если необходимо, ее окончательный контроль, удаляет стружку, проводит, если необходимо, регулировку и поднастройку узлов станка и готовится к изготовлению следующей детали.

Универсальный станок для выполнения указанных функций управления оператором, как например универсальный токарный станок по металлу, имеет большое количество различных рукояток и кнопок управления. Подобные станки имеют большие технологические возможности, что позволяет изготавливать на них разнообразные детали из разных материалов, нарезать различные резьбы, обрабатывать заготовки различными режущими инструментами. Однако указанное разнообразие функций управления оператор должен выполнять вручную (имея только две руки и помогая иногда ногами для нажатия на педали).

Оператор должен хорошо знать свой станок, если к примеру это универсальный фрезерный станок по металлу, то специалист обязан знать его возможности и особенности работы, знать и уметь выбирать для обработки необходимые режущие инструменты, режимы резания, необходимые приспособления, возможные технологические приемы обработки заготовок. Оператор должен быть не только станочником, но и совмещать в себе в какой-то степени специалиста-инструментальщика и технолога. Все это требует от него высоких профессиональных знаний и большого опыта работы, что достигается за счет длительной работы на станке.

Особенно эффективно универсальные станки с ручным управлением получили применение в мелкосерийном и индивидуальном производстве, где необходимо изготавливать небольшие партии или даже единичные детали. В этом смысле данные станки имеют высокую мобильность (возможность быстрой переналадки на изготовление другой детали).

Постоянное присутствие возле универсального станка по металлу высокопрофессионального оператора, хорошо знающего его конструкцию и технологические возможности, его реальное состояние, позволяет следить за процессом обработки, своевременно выявлять и устранять возможные отклонения и погрешности в обработке, вовремя менять износившийся режущий инструмент и др. Часто для обработки ряда деталей оператору не нужно разрабатывать технологическую карту с указанием последовательности обработки, режима обработки, необходимых инструментов и приспособлений. Благодаря своему опыту и знаниям он эти вопросы решает сам (иногда даже грамотнее технолога).

Минусы универсальных станков по металлу

Главные недостатки управления вручную универсальным станком по металлу:

- низкая производительность, в том числе за счет невозможности управлять одновременно несколькими рабочими органами станка (когда оператору не хватает для этого двух рук). Снижение производительности из-за усталости оператора (особенно в конце смены), наличие перерывов в его работе (обоснованных и необоснованных);

- нестабильное качество обработки заготовок в течение рабочей смены (ухудшение внимания оператора из-за усталости); в) иногда недостаточная профессиональная подготовка оператора, что влияет на производительность и качество обработки заготовок;

- увеличивающаяся с каждым годом нехватка необходимой высокопрофессиональной рабочей силы и ее высокая стоимость;

- непрестижность данной работы и значительные физические нагрузки.

Поэтому сразу после появления и выявлении минусов универсальных станков, встал вопрос о частичной или полной автоматизации их управления. При этом необходимо было решать две основные проблемы:

Универсальные токарные станки

Универсальные токарные станки – это современное и совершенное станочное оборудование, которое отличается широкими функциональными возможностями. Подобное оборудование рассчитано на промышленное использование и обработку металла небольшими партиями.

Основная задача, которую выполняют универсальные станки – это работа с цилиндрическими заготовками, обработка деталей, а также изделий конической формы.

Универсальная конструкция токарных станков дает возможность использовать огромный спектр токарных манипуляций, в т.ч. фрезерование и сверление отверстий. Применения станков на производстве значительно сокращает время работа и увеличивает производительность.

Представленные модели оборудования в данном обзоре отличаются разнообразием функциональных возможностей, техническими характеристиками, а также многоцелевым использованием.

Устройство оборудования

Универсальные токарные станки не зависимо от модификации имеют общее строение и состоят из таких основных узлов:

- Станина - основная часть станка, на которую монтируются все механизмы и элементы.

- Передняя бабка – элемент конструкции, который необходим для установки коробки передач, вращающегося шпинделя и других элементов.

- Шпиндель - вал, снабжённый устройством для закрепления заготовки в зажимном патроне.

- Коробка скоростей - механизм, который передает крутящий момент от двигателя на шпиндель с определенным передаточным числом. В зависимости от модификации коробка передач может иметь разное количество скоростей.

- Фартук - узел, обеспечивающий поступательное движение суппорта с установленным инструментом вдоль закрепленной вращающейся детали.

- Суппорт - узел станка, который обеспечивает фиксацию режущего инструмента.

- Блок управления – сердце универсального станка, при помощи которого осуществляется управление оборудованием.

В зависимости от положения шпинделя по компоновке станки бывают двух типов:

Вертикальная компоновка применятся для обработки тяжелых и коротких заготовок, а горизонтальная необходима в том случае если деталь имеет средний размер и небольшую длину.

Принцип работы универсального токарного станка

Прежде всего, заготовка устанавливается в шпинделях. Далее выбирают инструмент для обработки заготовки. При выполнении стандартных задач используют резцы, сверла или метчики. В оборудовании, оснащенном ЧПУ, все операции выполняются автоматически. На полуавтоматах инструменты меняет оператор.

Обработка необходимой детали осуществляется способом резания. Обработка происходит в момент касания резца станка с вращающейся заготовкой. Вращательные движения заготовки происходят за счет вращения шпинделя. Частоту вращения и необходимее усилие задает электродвигатель. Для передачи вращения от двигателя на шпиндель предусмотрена ременная передача и трансмиссия.

Резец для обработки крепится в суппорте. Суппорт, в свою очередь, двигается в продольном и поперечном направлении на специальных полозьях. От скорости движения суппорта зависит амплитуда подачи заготовки.

Универсальные станки это многофункциональный обрабатывающий комплекс, благодаря чему за один рабочий цикл обеспечивается комплексная обработка заготовок. При этом нет необходимости использовать дополнительное оборудование. Благодаря автоматизации процессов обработки не требуется переустанавливать инструменты и менять положение детали.

Технические характеристики

Все модели универсальных токарных станков имеют общие технические характеристики, которые определяются следующими показателями:

- максимальный диаметр заготовки над станиной – самая главная характеристики любого станка;

- максимальный диаметр заготовки над суппортом;

- расстояние между центрами - определяет максимальную длину детали, которую можно установить для обработки;

- расстояние поперечного перемещения суппорта;

- диаметр отверстия в шпинделе – определяет диаметр заготовки;

- диапазон скоростей вращения шпинделя;

- класс точности – определяет максимальную массу детали, которую устанавливают в патрон.

Применение станков

Универсальные токарные станки используются на предприятиях, которые занимаются производством изделий из различных металлов. Кроме этого, оборудование используется для выполнения следующих операций:

- обработка конических, торцевых и фасонных поверхностей;

- обработка резьбы на внутренних и наружных цилиндрических поверхностях;

- отрезка;

- сверление осевых отверстий;

- зенкерование;

- развертывание.

Как выбрать универсальный токарный станок

Для того, чтобы подобрать необходимую модель универсального токарного станка необходимо определить размер обрабатываемой заготовки, т.е. максимальную длину детали, длину обрабатываемой поверхности, за одну установка, а также диаметр. От диаметра заготовки напрямую зависит высота центров станка, максимальный диаметр обработки над суппортом и станиной, а также диаметр проходного отверстия в шпинделе.

В случае неправильного определения параметров деталь может упереться в суппорт и при запуске возникнет аварийная остановка и дальнейшая работа будет невозможна. Также может возникнуть аварийная ситуация которая может привести к повреждению оборудования и травмам оператора.

Длина обрабатываемой поверхности определяет расстояние между центрами.

При необходимости обработать длинную заготовку, у которой диаметр и длина обработки небольшие, то необходимо обратить внимание на проходной диаметр отверстия в шпинделе. Это убережет от покупки более дорого станка с большим параметром расстояние между центрами.

Приведенные параметры для выбора станка не окончательные. Каждая модель и каждый отдельный случай предполагает подбор индивидуальных параметров. Указанных характеристик достаточно для начала изучения модельного ряда оборудования.

Обзор универсальных токарных станков

Токарный станок с ЧПУ СК6136х750

Трехосевой токарный станок с ЧПУ (числовым программным управлением). Предназначен для обработки цилиндрических заготовок из стали, меди, алюминия и других металлов и сплавов. Используется в мастерских, на заводах, учебных заведениях и исследовательских центрах.

Станок с ЧПУ оснащен плоской станиной. Высокоточный шпиндель вмещает два вида патронов – цанговый и трехкулачковый с гидравлическим усилием. Шпиндель выдерживает осевые и радиальные нагрузки за счет оснащения радиально-упорными и роликовыми подшипниками. Скорость вращения шпинделя 1800 об/мин.

В конструкции устройства предусмотрена подача и сбор охлаждающей и смазывающей жидкости.

Рабочая зона для удобства пользователя имеет собственную подсветку. Также область обработки заготовки имеет панель безопасности, а контроллер настроен так, что если панель не закрыта, то станок не запуститься.

Данная модель может оснащаться несколькими контроллерами, которые имеют широкий функционал, разных производителей - SYNTEC (Тайвань), Siemens (Германия), Mitsubishi (Япония) и FANUC (Япония).

- Диаметр отверстия шпинделя, мм – 52;

- Максимальный диаметр обработки над станиной, мм – 360;

- Максимальный диаметр обработки над суппортом, мм – 200;

- Частота вращения шпинделя, об/мин – 5-1800;

- Мощность двигателя, кВт - 4,0;

- Расстояние между центрами, мм – 750;

- Габаритные размеры, мм - 2100х1400х1800;

- Вес, кг – 1550.

Токарный станок с ЧПУ СК6136х1500

Надежное металлорежущее устройство с программируемым управлением. Предназначен для работы с прочными металлами и сплавами. Универсальный станок эффективно работает на постоянном производстве и при изготовлении опытных образцов деталей. Токарный станок разработан для тяжелых промышленных условий, с учетом всех требований безопасности труда, а также с учетом энергосбережения.

Шпиндель сбалансирован, закален и отшлифован. Ширина отверстия шпинделя и его структура позволяет вставлять различные типы патронов. Станок оснащен системой автоматической подачи смазывающего материала в передней бабке.

Рабочая область имеет подсветку. Предусмотрена система охлаждения. Токарный станок в базовом исполнении поставляется с контроллером GSK. Система ЧПУ имеет понятный и простой интерфейс, который понятен начинающему оператору. Предусмотрен стандартный USB-порт.

- Диаметр отверстия шпинделя, мм – 52;

- Максимальный диаметр обработки над станиной, мм – 360;

- Максимальный диаметр обработки над суппортом, мм – 200;

- Частота вращения шпинделя, об/мин – 5-1800;

- Мощность двигателя, кВт - 5,5;

- Расстояние между центрами, мм – 1500;

- Габаритные размеры, мм - 3000х1600х1650;

- Вес, кг – 1800.

Токарный станок с ЧПУ CK0640А

Компактная модель, предназначенная для резки металлических изделий, имеет широкие функциональные возможности. Используется для образовательных задач и мелкосерийного производства.

Двигатель непосредственно передает момент к шарико-винтовой передаче со средней насадкой.

Шпиндель и шестерня изготовлены из легированной стали, отшлифованы. Предусмотрена принудительная подача смазки из масляной ванны. Частота вращения шпинделя бесступенчатая. Полная защита электрической схемы и оборудования машины.

Модель CK0640А в стандартной комплектации поставляется с контроллером GSK. Опционально устанавливается SIEMENS.

- Диаметр отверстия шпинделя, мм – 48;

- Максимальный диаметр обработки над станиной, мм – 280;

- Максимальный диаметр обработки над суппортом, мм – 140;

- Максимальная длина заготовки, мм – 200;

- Частота вращения шпинделя, об/мин – 150-2200;

- Мощность двигателя, кВт - 3,0;

- Габаритные размеры, мм – 1600х1000х1550;

- Вес, кг – 1000.

Токарный станок с ЧПУ СК61100

Токарное устройство CK611000 спроектировано для инструментального цеха и тяжелой промышленности. Станок предназначен для изготовления сложных деталей из разных видов металла и из сплавов.

Модель получила широкую популярность благодаря качественному исполнению и высокой производительности. Кроме того, CK61100 имеет оптимальное соотношение цены, простоты эксплуатации и обслуживания.

Базовая комплектация оснащена серводвигателем, 4-позиционным револьверным барабаном для инструмента, 3-кулачковым патроном, ручной задней бабкой, автоматической подачей охлаждающей жидкости, подсветкой рабочей зоны и автоматическим удалением металлической стружки. Для управления предусмотрена цифровая система GSK. По желанию заказчика токарный станок оснащается контроллером производства Siemens, Fanuc или KND.

- Характеристики:

Диаметр отверстия шпинделя, мм – 105; - Максимальный диаметр обработки над станиной, мм – 1000;

- Максимальный диаметр обработки над суппортом, мм – 600;

- Максимальная длина заготовки, мм – 1000;

- Частота вращения шпинделя, об/мин – 6-500;

- Мощность двигателя, кВт - 15,0;

- Габаритные размеры, мм - 4200х2200х2000;

- Вес, кг – 4500.

Токарный станок с ЧПУ СJК0640

Универсальный токарный станок небольших размеров для мелкосерийного производства, а также для образовательных задач. Имеет широкие функциональные возможности несмотря на компактные размеры.

Станина выполнена из литого металла, а все отливки изготовлены из высококачественного чугуна.

- Диаметр отверстия шпинделя, мм – 48;

- Максимальный диаметр обработки над станиной, мм – 250;

- Максимальный диаметр обработки над суппортом, мм – 100;

- Максимальная длина заготовки, мм – 200;

- Частота вращения шпинделя, об/мин – 150-2500;

- Мощность двигателя, кВт - 3,0;

- Габаритные размеры, мм - 1600х1000х1550;

- Вес, кг – 950.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Токарные универсальные станки

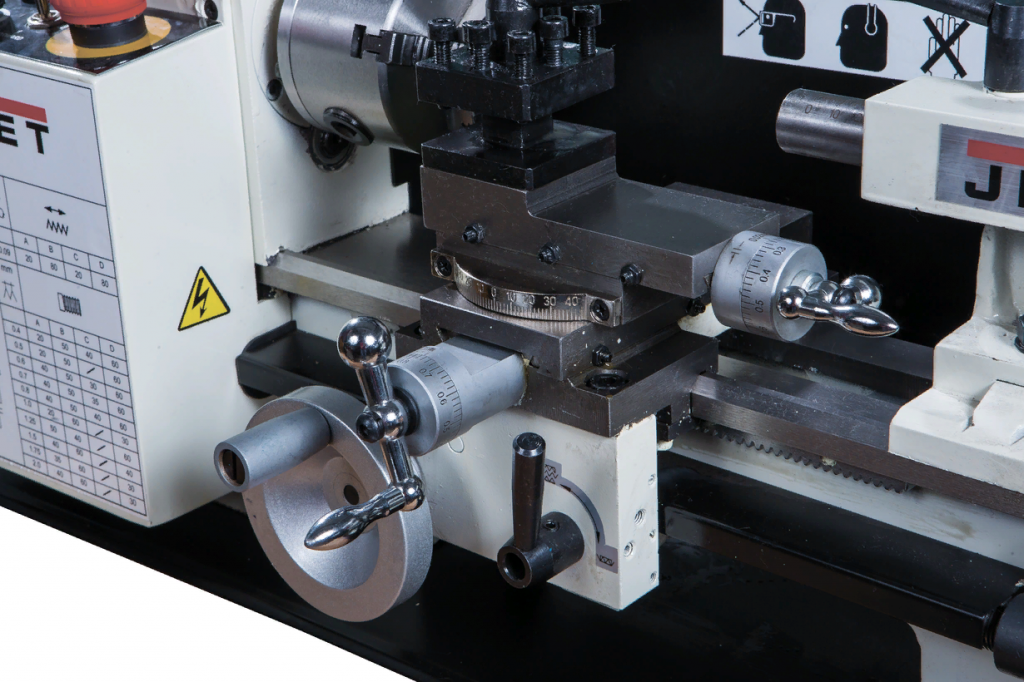

Токарные универсальные станки (рис. 1) предназначены для обработки тел вращения в основном при помощи операций резания или точения.

Рисунок 1. Универсальный токарный станок.

Изначально понятие «универсальный станок» было применено в первой половине 19 века, когда стремительно развивающаяся отрасль станкостроения отошла от привычной на то время модели конструирования узкопрофильных станков. Технологические возможности токарных станков стали стремительно развиваться. Например, обычный винторезный станок, предназначенный для создания резьб различных профилей, был дополнен усовершенствованным суппортом. Это позволило не только нарезать резьбы, но и производить ряд простых токарных операций, таких как точение, торцевание, выполнение проточек и др.

В современном мире понятие «универсальный токарный станок» означает, что данный станок не является узкопрофильным, ориентированным на производство конкретных операций, а способен совершать комплекс токарных и других операций. Объединение в одном станке широкого функционала позволило получить ряд преимуществ перед узкопрофильными:

- уменьшение количества и специфики станков для изготовления детали;

- повышение скорости обработки, связанное с отсутствием необходимости перестановки заготовки на другой станок;

- уменьшение требуемой площади для размещения оборудования;

- снижение энергоемкости металлорежущих операция, что в итоге ведет к снижению конечной стоимости изготавливаемых деталей.

Конструкция и принцип работы

Рассмотрим конструкцию на примере одного из популярных и массовых универсальных токарно-винторезных станков 1К62 (рис. 2). Разработан был этот станок в 1954 Московским станкостроительным заводом в году и до сих пор выпускается с небольшими модификациями. Универсальный станок 1К62 оказался настолько удачным, что по его образу и подобию выпускались аналогичные станки на многих станкостроительных предприятиях. Также похожие конструкции параллельно разрабатывались зарубежными предприятиями независимо от отечественных производителей.

Рисунок 2. Схема универсального токарного станка 1К62.

Основанием станка, на котором закрепляются остальные узлы и элементы, называется станина (4).

В передней части станка располагается так называемая передняя бабка (1) со шпинделем (14) в качестве основного рабочего органа. В передней бабке имеется коробка скоростей (13), которая предназначена для изменения скорости вращения шпинделя.

Коробка передач (10) служат для передачи вращательного движения на суппорт при помощи ходового винта. Работает в непосредственной связке со шпинделем (рис. 3).

Рисунок 3. Шпиндель универсального токарного станка.

Ходовой винт (7) служит для выставления определенной скорости подачи в процессе нарезания резьбы. Ходовой валик (8) предназначен для обработки других поверхностей, не связанных с нарезанием резьбы.

В фартуке (6) происходит преобразование вращения ходового винта (рис.4) или валика в поступательное движение суппорта (2).

Рисунок 4. Примеры ходовых винтов.

В суппорте закрепляется металлорежущий инструмент и производится подача к обрабатываемой детали. Суппорт имеет возможность закрепления в нем одновременно четырех различных резцов, которые можно быстро сменить поворотом каретки (рис. 5). Резцовая каретка на некоторых модификациях имеет несколько степеней свободы, что позволяет выполнять обработку недоступных для стандартных токарных станков поверхностей. Перемещается суппорт на так называемых салазках.

Рисунок 5. Резцовая каретка.

Задняя бабка (3) имеет пиноль (рис. 6) для монтажа приспособления, поддерживающего обрабатываемую деталь, или установки стержневого инструмента (развертки, сверла, зенкера и др.), при помощи которого производится сверление или обработка осевого отверстия в заготовке.

Рисунок 6. Пиноль.

Станина устанавливается на тумбах (5) и (9). Тумбы играют роль подставок и имеют ряд настроек, которые позволяют выставить станок в горизонтальное положение даже на неровной поверхности.

Гитара сменных шестерен (11) в совокупности с коробкой скоростей предназначена для регулировки передаточных чисел и изменения соотношения между скоростью вращения шпинделя и скоростью подачи инструмента.

Блок электроаппаратуры (12) включает в себя электродвигатель, управляющую, контрольную и предохранительную электроаппаратуру.

Классификация и основные параметры

Для универсальных токарных станков есть два основных параметра, которые определяют область применения и основные возможности:

- Наибольший диметр обрабатываемой детали - определяется высотой от оси вращения шпинделя до наивысшей точки станины. Это расстояние умножается на 2 и определяет максимальный диаметр заготовки, которую возможно закрепить в шпинделе.

- Расстояние между крайними точками передней и задней бабок - определяет максимальную длину обрабатываемой детали.

Существует множество дополнительных параметров, которые также важны для универсальных токарных станков:

- максимальная и минимальная скорости вращения шпинделя и шаг градации;

- цена деления шкалы ручной и автоматической подачи;

- количество одновременно закрепляемых резцов в каретке;

- потребляемая мощность;

- габаритные размеры.

Универсальные станки классифицируются по следующим основным признакам.

1. По способу управления:

- с ручным управлением;

- с числовым программным управлением (ЧПУ).

2. По углу расположения оси вращения заготовки:

- горизонтальные;

- вертикальные;

- расположенные под углом.

3. По типу привода основных узлов и механизмов:

- с механическим приводом;

- с гидравлическим приводом;

- с комбинированным приводом.

Сегодня в особую категорию выделены современные универсальные токарные станки с ЧПУ. Здесь уже часто опускают в названии слово «токарные», так как эти станки обладают возможностью полноценного сверления, фрезерования, долбления и др. В то время как по устаревшей общепринятой классификации для каждой из этих операций предназначен отдельный станок. И допускались лишь простейшие операции, отличные от основного назначения, например, сверление или зенкерования осевого отверстия.

До сих пор можно встретить в названии универсального станка с ЧПУ, который способен производить полную обработку детали за один установ с применением сложных фрезерных и сверлильных операций, приставку «токарный». Но это уже не является абсолютно правильным, так как подобные станки полноценно могут выполнять другие металлорежущие операции, которые часто занимают лидирующее место в технологии обработки какой-либо детали.

Универсальный токарный станок: устройство, характеристика, как выбрать

Точение – один из наиболее популярных и востребованных способов металлообработки. В данной статье мы расскажем про устройство универсального токарного станка по металлу, что это за оборудование, какие у него технические характеристики, как выбрать и установить подходящий и провести на нём обработку, а также о его видах.

Назначение и описание

Фактически любое предприятие, работающее со сталью, имеет в цеху агрегат, способный вытачивать из заготовки цилиндрической формы нужные элементы, например, валы.

Сама конструкция применяется не только для работы с металлическими изделиями, но и с другими материалами. Первые прародители установок были созданы еще в 7 веке до нашей эры. Они использовались преимущественно для дерева или кости и имели примитивный механизм обрабатывания: деревянная станина, не самые прочные зажимы и ручной привод. Однако суть операции осталась прежней.

И только в начале восемнадцатого столетия появились первые модели, которые предназначались для работы на цехах с металлическими заготовками.

Сейчас современные аппараты имеют электрический привод, крепкое основание, прочный инструмент из инструментальной стали. Некоторые машины оснащены числовым программным обеспечением, то есть имеют высокую степень автоматизации.

Суть операции по металлообработке заключается в следующем. С двух сторон необработанный материал зажимается специальными фиксаторами. Шпиндели начинают вращение, вместе с ними, соответственно, приходит в движение и сама заготовка. Затем начинает двигаться инструмент. Он имеет несколько осей – направляющих, в зависимости от модификации оборудования. Посмотрим, как выглядит токарный станок на изображении:

Затем используются различные инструменты. Резец снимает верхний слой с поверхности, производя основную операцию – точение. Универсальные аппараты также дополнительно обладают способностью делать отверстия, наносить резьбу.

Рассмотрим, какое назначение имеет данный агрегат. Он выполняет следующие функции:

- ● выработка винторезных метчиков и плашек – можно сделать из прутка полноценный болт, саморез;

- ● создание конуса – полного или усеченного, сплошного или полого;

- ● развертка отверстий – глухих или сплошных, их последующее шлифование, различная обработка;

- ● обрезка краев, торцевых частей;

- ● разрезка одного элемента на два и более.

Универсальные агрегаты имеют максимальный набор функций. Однако классическая старая модель может выполнять немногие задачи. Основной является снятие верхнего слоя металла с цилиндрической заготовки.

Виды токарных станков

Классификация изделий проходит по нескольким основаниям. Основные особенности и характеристики можно понять из маркировки. Рассмотрим, какие критерии являются основополагающими при выборе.

Класс точности работы токарного станка

Здесь все предельно просто. Чем лучше заточены инструменты, выверен чертеж, тем точнее будет результат. Но между ручным и автоматизированным процессом есть ощутимая разница. Оборудование, оснащенное ЧПУ, имеет большое преимущество перед трудом вручную. Особенно это касается мелких деталей.

Буква, поставленная в маркировке, характеризует класс точности. Приведем их в порядке возрастания от нормального до особо высокого в этой таблице:

Универсальные токарно-винторезные станки

Наиболее распространенным типом металлообрабатывающего оборудования можно назвать токарно-винторезные станки. Они могут использоваться для проведения точения и многих других операций. Универсальный токарно-винторезный станок имеет определенные конструктивные особенности, о которых поговорим далее подробно.

Универсальный токарно-винторезный станок

Основные конструктивные элементы

Принципиальные схемы токарного винторезного станка не существенно отличаются друг от друга. Практические все модели, входящие в эту группу, могут использоваться для проведения следующих операций:

- Развертывания отверстий.

- Выполнения операций по обтачиванию и растачиванию поверхностей. Токарно-винторезный станок имеет устройство, которое позволяет изменять как наружную, так и внутреннюю цилиндрическую поверхность. При этом тело вращения может быть коническим или фасонным.

- Рассматривая токарно-винторезные станки и их назначение следует уделить внимание возможности подрезки и обработки торцевых поверхностей.

- При установке соответствующей оснастки и режущего инструмента можно выполнять операции, связанные со сверлением и зенкированием.

- Многие токарно-винторезные станки имеют технические характеристики, позволяющие проводить нарезание резьбы на самых различных поверхностях.

Основные узлы токарно-винторезного станка

Токарно-винторезный станок может иметь описание с указанием того, для решения каких задач может проводится установка данного оборудования. Несмотря на отношение к одной группе, токарно-винторезные станки по металлу могут иметь различную конструкцию. Практически все модели имеют следующие конструктивные элементы:

- Передние и задние бабки, в которых помещают основные системы: коробку скоростей, подач и электроснабжения.

- Суппорт, предназначающийся для крепления режущего инструмента.

- Детали токарного-винторезного станка образуют систему передачи вращения от электрического двигателя, которую называют коробкой скоростей.

- Шпиндель. Кинематическая схема токарно-винторезного станка передает вращение шпинделю, в котором крепиться заготовка.

- Несущая станина. Для того чтобы все узлы могли точно позиционироваться относительно друг друга, они крепятся жестко или подвижно, на станине. Данный элемент конструкции также предназначается для гашения вибрационной и иной нагрузки.

- Токарно-винторезный станок имеет область применения в сфере нарезания резьбы, предусматривает наличие сменных гитарных шестерен. Путем подбора сменных колес проводится настраивание наиболее подходящего режима резания.

- Электрический блок для управления оборудованием.

- Фартук. Эта конструкция позволяет защитить зону резания, предотвратить разброс стружки и СОЖ. Кроме этого фартук может иметь и дополнительную оснастку.

Рассматривая основные узлы токарно-винторезного станка следует учитывать, что он отличается наличием ходового винта, а также возможностью проведения операции нарезания резьбы.

Модели токарно-винторезных станков могут быть предназначены для проведения самых различных технологических процессов, но зачастую имеют схожую компоновку. При этом разница заключается в качестве сборки и размерах основных силовых агрегатов.

Типовой блок управления

Рассматривая современный универсальный токарно-винторезный станок следует уделить внимание блоку управления. Для указания основных параметров обработки устанавливаются рычаги и рукоятки, кнопки и другие блоки управления. К основным особенностям отнесем следующие моменты:

- Как правило, устанавливается рукоятка для указания количества оборотов. Универсальный токарно-винторезный современный станок может изменять данный показатель, который выбирают в зависимости от требуемых режимов резания.

- Токарно-винторезный станок имеет устройство, позволяющее образовывать резьбовую поверхность. Ее параметры устанавливаются при помощи специального блока управления. Не стоит забывать о том, что некоторые параметры можно задать исключительно путем установки требующихся сменных колес.

- Есть и рукоятки, которые позволяют управлять суппортом. Токарно-винторезные станки имеют основные узлы, которые позволяют обеспечивать механическую подачу для быстрой установки позиции и обработки с неизменяемым показателем скорости перемещения.

Органы управления токарно-винторезных станков на примере модели 16К20

Токарно-винторезный станок с ЧПУ имеет более сложную компоновку. Это связано с тем, что подобное оборудование может работать без вмешательства оператора на промежуточных этапах.

Классификация

Токарно-винторезные станки имеют классификацию, которая позволяет определить основные параметры. Многие токарно-винторезные станки имеют чертежи, которые позволяют определить сложность конструкции, ее ремонтопригодность и другие параметры. Различные виды токарно-винторезных станков имеют самую разную компоновку. Установленные правила определяют то, что токарно-винторезный станок должен иметь паспорт. Именно в нем указывается вся важная информация об оборудовании.

Основными параметрами, по которым проводится классификация, можно назвать нижеприведенный список:

- Масса конструкции.

- Максимальные размеры устанавливаемой заготовки.

Устанавливаемые детали-токарного винторезного станка могут несколько отличаться, что и отражается на классификации оборудования.

Вариант внешнего вида универсального токарно-винторезного станка

По признаку диаметрального размера заготовки прецизионный токарно-винторезный станок или другого типа делятся на несколько групп. Этот показатель может варьировать в диапазоне от 100 до 4 000 мм. Что касается длины заготовок, то показатель варьируется в достаточно большом диапазоне.

Рассматривая вес конструкции можно выделить то, что прецизионный токарно-винторезный станок относят к следующим группам:

- Тяжелые модели имеют массу до 400 тонн. Токарно-винторезные современные станки повышенной точности с подобным весом устанавливают для обработки заготовок, диаметр которых варьируется в пределе от 1 600 до 4 000 миллиметров. Токарно-винторезный станок высокой точности в этой группе встречается довольно редко.

- Вес до 15 тонн. В этой категории встречаются токарно-винторезные станки моделей, на которых могут обрабатываться заготовки с диаметральным размером от 600 до 1 250 мм.

- Масса до 4 тонн. Токарно-винторезный станок настольного типа также относится к этой группе. Как правило, диаметр поперечного сечения составляет 250-500 мм.

Следует учитывать, что прецизионный токарно-винторезный станок легкой группы устанавливается в домашних условиях, особой подготовки помещения проводить не нужно. Модели токарно-винторезных станков этой группы могут работать и от стандартной домашней сети 220В, для чего на новом оборудовании устанавливаются современные электрические двигатели.

Еще одним важным параметром классификации можно назвать производительность. Различные модели токарно-винторезных станков могут применяться в различных условиях производительности. По данному критерию выделяют:

- Для штучного или мелкосерийного производства. Токарно-винторезный станки в паспорте имеют информацию, касающуюся производительности. Область применения по данному признаку учитывается при наладке производства по выпуску штучных партий.

- Для среднесерийного и массового производства. Современный прецизионный токарно-винторезный станок этой группы устанавливается на различных заводах и производственных линиях в случае, когда нужно получить большую партию деталей за короткий срок.

- Крупносерийное производство, установка на конвейерных линиях. Станки по металлу с ЧПУ или станок по металлу с УЦИ этой группы могут обеспечивать бесперебойное производство. Довольно часто кинематическая схема токарно-винторезного станка высокой производительности имеет возможность быстрой настройки под заданные параметры. Также в эту группу можно включить модели с ЧПУ.

Общий вид токарно-винторезного станкаКонструкция некоторых винторезных станков имеет устройство с УЦИ.

Проведенная классификация позволяет подобрать наиболее подходящую модель под определенные условия работы. Так есть виды, подходящие для установки в заводах машиностроительной отрасли, другие в большей степени подходят для изготовления деталей, которые используются при изготовлении бытовых приборов. Многие варианты исполнения с УЦИ и ЧПУ появилось относительно недавно.

Какие могут проводится операции?

Крупногабаритный или настольный токарно-винторезный станок устанавливается для образования деталей типа вал или фланец. Режущим инструментом выступает проходной резец, который подбирается под условия резания.

Кроме этого есть и подрезные резцы, которые можно использовать для обработки торцевых поверхностей. Образование канавок проводится при установке резцов упорного типа. Различные типы резцов применяются для проведения определенных операций. При этом уделяется внимание форме, а также виду используемого материала при изготовлении. Прецизионный токарно-винторезный станок также позволяет проводить основные виды работ.

Некоторые виды данного оборудования могут применяться и для выполнения сверлильных операций. Но стоит учитывать, что в данном случае сверло расположено вдоль оси заготовки. Принцип действия данной схемы сверления следующий: инструмент крепиться в специальной оснастке на задней бабке, находится в неподвижном состоянии, а вращение получает сама заготовка. Задняя бабка может перемещаться в продольном направлении для осуществления подачи.

При выборе наиболее подходящей модели всегда рассматриваются технические характеристики. Они определяют особенности работы и возможность применения в той или ной ситуации.

Основные технические характеристики заносятся в описание. К ним можно отнести:

- Количество оборотов: минимальный и максимальный показатель. Основные технические характеристики определяют возможность обработки по заданным параметрам. Создавая чертеж технолог указывает то, при какой скорости вращения должно проходить резание.

- Класс точности. В чертеж заносятся данные о том, с какой точностью должна проводится обработка. В ГОСТ установлены нормы определения класса точности, по которым маркируется оборудование.

- Для того чтобы можно было регулировать показатель скорости вращения шпинделя устанавливается коробка передач. Установленные стандарты ГОСТ требуют указания в паспорте число передач.

- Деталь может иметь самые различные размеры, что определяет возможность установки.

- Вес и габаритные размеры.

- Величина подачи и максимального перемещения по оси.

Все технические характеристики можно узнать их паспортных данных и другой документации.

Общий вид токарно-винторезного станка

Особенности УЦИ

Рассматривая прецизионный токарно-винторезный станок следует отметить его применимость в самых различных сферах.

Довольно большое распространение получили варианты исполнения с УЦИ. Данные виды токарного оборудования имеет высокую точность работы благодаря отображению осей основных органов на индикационном дисплее. Существует довольно большое количество моделей с УЦИ, каждая обладает своими особенностями. Прецизионный токарно-винторезный станок снабжается узлами, которые свойственны и остальным моделям, относящимся к этой группе. Токарно-винторезный станок с УЦИ обходится дешевле, чем токарно-винторезный станок с ЧПУ, что определяет рентабельность их установки в определенных случаях.

Для чего предназначен рассматриваемый блок? Этот цифровой блок позволяет контролировать положение различных элементов конструкции, а также вычислять требуемую информацию, к примеру, расстояние, на которое должен перемещаться суппорт или другой элемент. Производство подобных блоков началось относительно недавно, назначение некоторых моделей расширяется за счет их оборудования данным блоком управления.

Варианты с ЧПУ

Токарно-винторезный станок с ЧПУ

Современным подходом можно назвать установку оборудования с числовым программным управлением. Электрическая схема с принципиальной измененной конструкцией основных узлов позволяет добиться высокой точности обработки. К особенностям электросхемы и всей конструкции данного типа можно отнести нижеприведенные моменты:

- Токарно-винторезный станок ЧПУ производится в соответствии с ГОСТ: класс точности и другие параметры также указываются в паспорте. В ГОСТ установлены и другие стандарты, которые стоит учитывать при выборе оборудования.

- Все подвижные органы работают от мини блока управления. Это определяет то, что токарно-винторезный станок имеет сложную электрическую схему.

- Многие модели мини, могут устанавливаться в домашних условиях по причине небольшого веса. При этом подобные токарно-винторезные станки с высокой точностью мини типа могут выдерживать большую нагрузку.

- У конструкции есть блок индикации и ввода основной информации. Государственный стандарт и ГОСТ определяет применение определенных языков программирования, которые применяются для указания пути обработки и основных режимов.

- Настольный токарно-винторезный станок по металлу (мини тип) применяется для высокоточной обработки и получения малогабаритных деталей. Токарно-винторезные станки повышенной точности широко используются при производстве деталей различной электроники и бытовой техники. Мини оборудование имеет высокую точность и небольшую потребительскую мощность, что определяет рентабельность установки.

Многие производители создают токарно-винторезные станки по ГОСТ, но стоит учитывать, что самое современное оборудование производится за границей, где не учитывается данный стандарт.

Мини токарно-винторезный станок обойдется намного дешевле, но у них есть ограничение по размерам заготовки.

В заключение отметим, что рассматривая типы токарно-винторезных станков, следует уделять внимание возможности установки самой различной оснастки. Токарно-винторезные станки по металлу имеют классификацию, которая указывается в маркировке. Каждая цифра и буква обозначают самую различную информацию, применяется маркировка с учетом принятых норм.

Читайте также: