Упрочнение металла при резании

Обновлено: 12.05.2024

При обработке пластичных металлов резанием на передней поверхности лезвия инструмента образуется металл, который называется наростом. Это сильно деформированный металл высокой твердости, структура которого отличается от структур обрабатываемого металла и стружки. Образование нароста объясняется тем, что геометрическая форма инструмента не идеальна для обтекания ее металлом. При некоторых условиях обработки силы трения между передней поверхностью лезвия инструмента и частицами срезанного слоя металла становиться больше сил внутреннего сцепления, и при определенных температурных условиях металл прочно оседает на передней поверхности лезвия инструмента. В процессе обработки резанием размеры и форма нароста непрерывно меняются в результате действия сил трения между отходящей стружкой и внешней поверхностью нароста. Частицы нароста постоянно уносятся стружкой, увлекаются обработанной поверхностью заготовки, иногда нарост целиком срывается с передней поверхности лезвия инструмента и тут же образуется. Нарост находится под действием силы трения Т, сил сжатия Р1 и Р2 и силы растяжения Q. С изменением размеров нароста меняется соотношение действующих сил. Если Р1+Р2+ Q>Т, происходит разрушение и срыв нароста. Частота срывов нароста зависит от скорости резания и достигает нескольких сотен в секунду.

Нарост существенно влияет на процесс резания и качество обработанной поверхности

Заготовки, так как при его наличии изменяются условия стружкообразования. Положительное влияние нароста состоит в том, что при наличии его меняется форма передней поверхности лезвия инструмента, это приводит к увеличению главного переднего угла, а следовательно, к уменьшению силы резания. Вследствие высокой твердости нарост способен резать металл, нарост удаляет центр давления стружки от главной режущей кромки => уменьшается износ режущего инструмента по передней поверхности лезвия. Нарост улучшает теплоотвод от режущего инструмента.

Отрицательное влияние нароста: он увеличивает шероховатость обработанной поверхности. Частицы нароста, внедрившиеся в обработанную поверхность, при работе детали с сопрягаемой деталью вызывают повышенный износ пары. Вследствие изменения наростом геометрических параметров режущего инструмента меняются размеры обрабатываемой поверхности в поперечных диаметральных сечениях по длине заготовки, и обработанная поверхность получается волнистой.

Результатом упругого и пластического деформирования материала обрабатываемой заготовки является упрочнение (наклеп) поверхностного слоя. Упрочнение металла обработанной поверхности заготовки проявляется в повышении ее поверхностной твердости. Твердость металла обработанной поверхности после обработки резанием может увеличиться в 2 раза. Значение твердости может колебаться, так как значение пластической деформации и глубина ее зависят от физико- механических свойств металла обрабатываемой заготовки, геометрии режущего инструмента и режима резания.

Наростообразование и явление наклепа при обработке резанием

Нарост – слой металла, образующийся на передней поверхности инструмента при некоторых условиях резания. Нарост состоит из сильно деформированного металла, твердость которого в 2 – 3 раза превышает твердость обрабатываемого металла, а структура отличается от структуры обрабатываемого металла и стружки.

Схема образования нароста следующая. При большом трении стружки о резец происходит срыв оксидных пленок с поверхностей. Если температура и давление на ювенильных (химически чистых) поверхностях достаточно высоки, то создается условия для адгезии (слипания при молекулярном взаимодействии), в результате которой происходит прочное присоединение контактного слоя стружки к передней поверхности и образование заторможенного слоя, служащего фундаментом для нароста. При скольжении стружки по заторможенному слою происходит образование следующего слоя нароста по аналогичному механизму, приводящее к увеличению высоты H нароста (рис.4.11, а).

Образование нароста – нестабильное явление. В процессе обработки нарост растет, достигает максимального значения, затем под действием сил трения частично или полностью разрушается и уносится со стружкой или вдавливается в обработанную поверхность. Частота срывов нароста зависит от скорости резания и достигает нескольких сот циклов в секунду (до 10 2 …10 3 Гц).

| а) | б) |

| Рис.4.11. Образование нароста (а) и изменение углов резания при наростообразовании (б). |

Образование нароста ведет к увеличению переднего угла γ (рис.4.11, б), при этом снижается сила резания и износ инструмента. Значит, при трубой черновой обработке, когда возникают большие силы резания, снимается толстый слой металла и выделяется значительное количество тепла, наростообразование – положительное явление. Однако при чистовой обработке образование нароста снижает чистоту поверхности и точность обработки. Значит, при чистовой (окончательной) обработке наростообразование – отрицательное явление.

Наростообразование зависит от физико-механических свойств обрабатываемого материала, скорости резания, геометрии режущего инструмента и других факторов.

Материалы склонные к образованию нароста при обработке резанием: углеродистые стали и большинство легированных сталей, серый чугун, алюминий, силумин. Причем, чем меньше твердость и выше пластичность такого материала, тем больше размеры нароста (H и l на рис.4.11а), т.е. образование сливной стружки способствует росту нароста.

Материалы не склонные к образованию нароста: медь, латунь, бронза, олово, свинец, титановые сплавы, белый чугун; стали с большим содержанием никеля и хрома.

Применение смазочно-охлаждающие жидкости (СОЖ), тщательная доводка передней поверхности инструмента для снижения коэффициента трения между ней и отходящей стружкой уменьшают наростообразование.

Рис.4.12. Пластическая деформация металла при резании.

Инструмент всегда имеет радиус закругления режущего лезвия ρ (рис.4.12), обычно ρ ≈ 0,02 мм. Инструмент может срезать с заготовки стружку только, если условная глубина резания превышает радиус закругления вершина лезвия, т.е. t > ρ, при этом в стружку переходит только часть 1 срезаемого слоя, оставшаяся часть слоя 2 (см. рис.4.12), толщина которой примерно равна ρ, упруго и пластически деформируется, образуя обработанную поверхность. В результате обработанная поверхность получает наклеп (упрочнение), при этом возрастает твёрдость (иногда до 2 раз) и появляются остаточные напряжения. Остаточные напряжения могут быть растягивающими или сжимающими. При V = 300. 500 м/мин и отрицательных передних углах γ обычно возникают сжимающие остаточные напряжения. Сжимающие остаточные напряжения повышают предел выносливости детали, а растягивающие – снижают. Поэтому упрочнение поверхности при резании – полезное явление лишь при условии создания сжимающих остаточных напряжений. На процесс же резания наклеп оказывает отрицательное влияние: упрочнение, полученное при черновой обработке, быстро затупляет инструмент и повышается шероховатость при последующей чистовой обработке.

Тепловые явления при резании металлов

При снятии стружки вся работа резания превращается в эквивалентное количество теплоты. Теплообразование оказывает значительное влияние на процесс резания. С одной стороны, оно облегчает деформирование материала срезаемого слоя, вследствие чего уменьшается интенсивность изнашивания инструмента и повышается качество обработанной поверхности. С другой стороны, повышение температуры до 800. 1000 °С вблизи режущей кромки инструмента приводит к изменению структуры и физико-механических свойств его материала, что обусловливает потерю режущей способности инструмента.

Механическая энергия, затрачиваемая на деформирование, разрушение и трение, переходит в тепловую, и только небольшая ее часть накапливается в виде потенциальной энергии искаженной

решетки материала в зоне деформирования. В первом приближении количество выделяющейся в единицу времени теплоты можно подсчитать по следующей формуле:

где Рг — сила резания, Н;v—скорость резания, м/с.

Теплота образуется в результате упругопластического деформирования в зоне стружкообразования, трения стружки о переднюю поверхность инструмента и заготовки о задние поверхности (рис. 21.12, а). Тепловой баланс процесса резания можно выразить в следующем виде:

фд + фц.п+ Q,.n= Чс + ?3аг +?и +?окр.

|

гдеQr— количество теплоты, выделяющееся при упругопласти- ческой деформации обрабатываемого материала; (?п п — количество теплоты, выделяющееся при трении стружки о переднюю поверхность инструмента; Q3„ — количество теплоты, выделяющееся при трении задних поверхностей инструмента о заготовку; С — количество теплоты, отводимое стружкой; q3&T— количество теплоты, отводимое заготовкой;q„— количество теплоты, отводимое инструментом; q0Kp— количество теплоты, отводимое в окружающую среду.

Рис. 21.12.Тепловые явления:а— тепловой баланс процесса резания; б— влияниеv, S, t на температуру инструмента

В зависимости от технологического метода и условий обработки со стружкой уносится 25. 85 % всей выделившейся теплоты, заготовкой — 10. 15, инструментом — 2. 8 %. Наибольшее влияние на температуру инструмента оказывают скорость, подача и глубина резания (рис. 21.12, б). С повышением скорости

резания температура растет, но чем выше скорость резания, тем медленнее повышается температура, так как при высоких скоростях большее количество тепла отводится стружкой, уменьшаются пластические деформации и силы резания. С увеличением подачи и глубины резания температура инструмента также несколько возрастает, однако необходимо учитывать, что с увеличением глубины резания увеличивается протяженность контакта между инструментом и деталью, что уменьшает приток тепла на единицу длины режущего лезвия.

С уменьшением переднего угла у увеличивается сила резания и, следовательно, температура резания. С уменьшением угла в плане ф удлиняется активная часть режущей кромки и за счет этого улучшается теплоотвод.

| а |

|

| Р.-Р. |

| 850 800 |

| 400 500 600 |

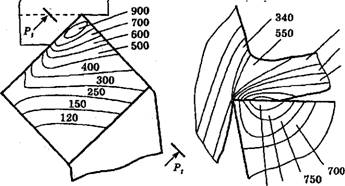

| Рис. 21.13.Температурное поле резца и стружки: а — на передней поверхности; б — в главной секущей плоскости |

| б |

Кроме температуры необходимо знать температурное поле в зоне резания. Под температурным полем понимается совокупность различных значений температур во всех точках определенного участка деформированного слоя или инструмента в определенный момент. На рис. 21.13 приведены изотермы температурного ноля резца и стружки при точении без охлаждения резцом из твердого сплава Т14К8 стали ШХ15 (и = 80 м/мин; t= 4,1 мм; S = 0,5 мм/об). Как видно из рисунка, наибольшая температура у места контакта стружки с передней поверхностью инструмента.

Применение смазочно-охлаждающих технологических сред (СОТС) способствует снижению температуры резания, увеличению стойкости инструмента, улучшению качества обработанной поверхности и снижению силы резания. СОТС оказывают благоприятное действие на процесс резания, поскольку:

□ уменьшают коэффициент трения между контактирующими поверхностями;

□ облегчают процесс деформации срезаемого слоя металла;

□ снижают силы резания;

□ понижают температуру в зоне резания, охлаждая инструмент и поверхность детали;

□ уменьшают температурные деформации деталей в процессе обработки.

В зависимости от технологического метода обработки, свойств обрабатываемого материала и инструмента, а также режимов резания используют различные виды СОТС: твердые, жидкие, пластичные и газообразные.

К твердым СОТС относятся: неорганические материалы (тальк, слюда, графит, бура, нитрид бора, дисульфиды молибдена, вольфрама и титана, сульфат серебра); органические соединения (мыло, воск, твердые жиры); металлические пленочные покрытия (медь, латунь, свинец, олово, барий, цинк).

К смазочнб-охлаждающим жидкостям (СОЖ) относятся: водные растворы минеральных электролитов, эмульсий; минеральные, животные и растительные масла с добавками фосфора, серы и хлора (сульфофрезолы); керосин и растворы поверхностно-активных веществ в керосине; масла и эмульсии с добавками твердых смазывающих веществ; расплавы металлов, солей и других веществ. СОЖ получили наибольшее применение в машиностроении.

К пластичным СОТС относятся густые мазеобразные продукты, которые получают путем загущения минеральных и синтетических масел.

К газообразным СОТС относятся воздух, азот, двуокись углерода, кислород, пары поверхностно-активных веществ, распыленные жидкости.

Выбор СОТС в каждом конкретном случае зависит от технологического метода и режима обработки, а также физико-механических свойств обрабатываемого и инструментального материала. При черновой и получистовой обработках, когда требуется эф

фективное охлаждающее действие среды, применяют водные растворы электролитов и поверхностно-активных веществ, масляные эмульсии. При чистовой обработке применяют чистые и активированные минеральные масла. Под влиянием высоких температур и давлений эти вещества образуют на поверхности заготовок соединения (фосфиды, хлориды, сульфиды), снижающие трение. При обработке хрупких материалов (чугун, бронза) твердосплавным инструментом в качестве СОТС используют газы (сжатый воздух, углекислый газ).

| а |

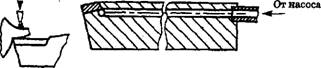

1 От яяпоса  Рис. 21.14.Способы подвода СОТС в зону резания: а — на поверхность инструмента; б — внутреннее охлаждение |

Эффективность действия СОТС зависит от способа подвода их в зону резания. Наиболее распространенной является подача эмульсии через сопло на переднюю поверхность инструмента под давлением 0,05. 0,2 Па (рис. 21.14, а). Этот метод требует большого расхода жидкости (10. 15 л/мин). Более эффективно высоконапорное охлаждение, когда жидкость подают тонкой струей под давлением 1,5. 2 МПа со стороны задних поверхностей инструмента (расход жидкости приблизительно 0,5 л/мин;). Если подвод жидкости в зону резания затруднен, например при сверлении, то применяют внутреннее охлаждение инструмента (рис. 21.14, б), для чего в нем делают каналы, по которым прокачиваются СОТС.

1.9. Упрочнение при обработке резанием

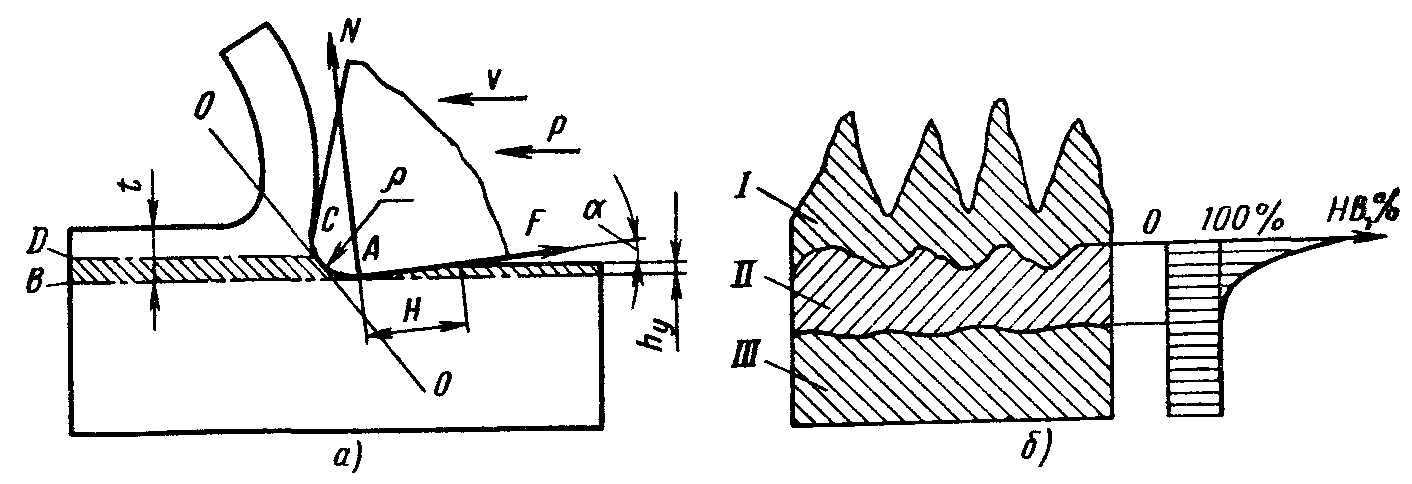

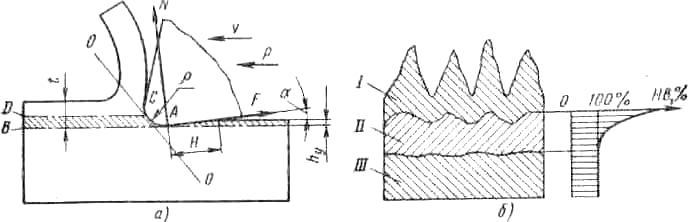

Результатом упругой и пластической деформации материала обрабатываемой заготовки является упрочнение (наклеп) поверхностного слоя. При рассмотрении процесса стружкообразования считают инструмент острым. Однако инструмент всегда имеет радиус округления режущей кромки (рис. 1.9.1, а), равный при обычных методах заточки примерно 0,02 мм. Такой инструмент срезает с заготовки стружку при условии, что глубина резания t больше радиуса . Тогда в стружку переходит часть срезаемого слоя металла, лежащая выше линии CD. Слой металла, соизмеримый с радиусом и лежащий между линиями АВ и СD упругопластически деформируется. При работе инструмента значение радиуса быстро растет вследствие затупления режущей кромки, и расстояние между линиями АВ и СD увеличивается.

Упрочнение металла обработанной поверхности заготовки проявляется в повышении ее поверхностной твердости. Твердость металла обработанной поверхности после обработки резанием может увеличиться в ~2 раза. Значение твердости может колебаться, так как значение пластической деформации и глубина ее зависят от физико-механических свойств металла обрабатываемой заготовки, геометрии режущего инструмента и режима резания.

П осле перемещения резца относительно обработанной поверхности происходит упругое восстановление поверхностного деформированного слоя на величину hу (рис. 1.9.1, а) – упругое последействие. В результате образуется контактная площадка шириной Н между обработанной поверхностью и вспомогательной задней поверхностью резца. Со стороны обработанной поверхности возникают силы нормального давления N и трения F. Чем больше значение упругой деформации, тем больше сила трения. Для уменьшения сил трения у режущего инструмента делают задние углы ( и 1), значения которых зависят от степени упругой деформации металла заготовки.

Рис. 1.9.1. Схема образования поверхностного слоя заготовки (а) и эпюра распространения упрочнения по толщине заготовки (б)

Упругопластическое деформирование металла приводит к возникновению в поверхностном слое заготовки остаточных напряжений, растяжения или сжатия. Напряжения растяжения снижают сопротивление усталости металла заготовки, так как приводят к появлению микротрещин в поверхностном слое, развитие которых ускоряется действием корродирующей среды. Напряжения сжатия, напротив, повышают сопротивление усталости деталей. Неравномерная релаксация остаточных напряжений искажает геометрическую форму обработанных поверхностей, снижает точность их взаимного расположения и размеров. Релаксация напряжений, продолжающаяся в процессе эксплуатации машин, снижает их качество и надежность.

Следовательно, окончательную обработку поверхностей заготовок следует вести такими методами и в таких условиях, чтобы остаточные напряжения отсутствовали или были минимальными. Целесообразно, чтобы в поверхностном слое возникали напряжения сжатия. Напряжения можно снизить, применяя, например, электрохимическую обработку. Для получения в поверхностном слое напряжений сжатия можно рекомендовать обработку тонким пластическим деформированием, например, обкатку поверхностей заготовок стальным закаленным роликом или шариком.

Условно поверхностный слой обработанной заготовки можно разделить на три зоны (рис. 1.9.1, б): I – зона разрушенной структуры с измельченными зернами, резкими искажениями кристаллической решетки и большим количеством микротрещин; ее следует обязательно удалять при каждой последующей обработке поверхности заготовки; II – зона наклепанного металла; III – основной металл. В зависимости от физико-механических свойств металла обрабатываемой заготовки и режима резания глубина наклепанного слоя составляет несколько миллиметров при черновой обработке и сотые и тысячные доли миллиметра при чистовой обработке. Пластичные металлы подвергаются большему упрочнению, чем твердые.

Наклеп обработанной поверхности можно рассматривать как полезное явление, если возникают остаточные напряжения сжатия. Однако наклеп, полученный при черновой обработке, отрицательно влияет на процесс резания при чистовой обработке, когда срезаются тонкие стружки. В этом случае инструмент работает по поверхности с повышенной твердостью, что приводит к его быстрому затуплению, шероховатость поверхности увеличивается.

4.3 Упрочнение при обработке резанием - наклеп

Результатом упругой и пластической деформации материала обрабатываемой заготовки является упрочнение (наклеп) поверхностного слоя. Процесс образования поверхностного слоя деталей при резании материалов представляет собой комплекс сложных физических явлений. Исследованиями ученых установлено, что процессы стружкообразования и формирования поверхностного слоя взаимосвязаны: все факторы, приводящие к облегчению процесса стружкообразования и уменьшению объема пластической деформации срезаемого слоя, обычно вызывают изменения (улучшение) состояния поверхностного слоя детали. Структура, фазовый и химический составы поверхностного слоя детали зависят от энергии, затраченной на упругопластическое деформирование при его формировании, теплонапряженности процесса резания и характера взаимодействия обрабатываемого материала с материалом режущей части инструмента и окружающей средой.

При рассмотрении процесса стружкообразования считают инструмент острым. Однако инструмент всегда имеет радиус округления режущей кромки ρ (рис. 4.13, а), равный при обычных методах заточки примерно 0,02 мм. Такой инструмент срезает с заготовки стружку при условии, что глубина резания t больше радиуса ρ. Тогда в стружку переходит часть срезаемого слоя металла, лежащая выше линии CD. Слой металла, соизмеримый с радиусом ρ и лежащий между линиями АВ и CD упругопластически деформируется. При работе инструмента значение радиуса ρ быстро растет вследствие затупления режущей кромки, и расстояние между линиями АВ и CD увеличивается.

Рис. 4.13 - Схема образования поверхностного слоя заготовки (а) и эпюра распространения упрочнения по толщине заготовки (б)

Упрочнение металла обработанной поверхности заготовки проявляется в повышении ее поверхностной твердости. Твердость металла обработанной поверхности после обработки резанием может увеличиться в ~2 раза. Значение твердости может колебаться, так как значение пластической деформации и глубина ее зависят от физико-механических свойств металла обрабатываемой заготовки, геометрии режущего инструмента и режима резания.

После перемещения резца относительно обработанной поверхности происходит упругое восстановление поверхностного деформированного слоя на величину hy (рис. 4.13, а)—упругое последействие. В результате образуется контактная площадка шириной Н между обработанной поверхностью и вспомогательной задней поверхностью резца. Со стороны обработанной поверхности возникают силы нормального давления N и трения F. Чем больше значение упругой деформации, тем больше сила трения. Для уменьшения сил трения у режущего инструмента делают задние углы (α и α1), значения которых зависят от степени упругой деформации металла заготовки.

Условно поверхностный слой обработанной заготовки можно разделить на три зоны (рис. 4.13, б): I — зона разрушенной структуры с измельченными зернами, резкими искажениями кристаллической решетки и большим количеством микротрещин; ее следует обязательно удалять при каждой последующей обработке поверхности заготовки; // — зона наклепанного металла; /// — основной металл. В зависимости от физико-механических свойств металла обрабатываемой заготовки (например: пластичные металлы подвергаются большему упрочнению, чем твердые) и режима резания глубина наклепанного слоя составляет несколько миллиметров при черновой обработке и сотые и тысячные доли миллиметра при чистовой обработке.

Физико-механические свойства поверхностного слоя оценивают глубиной hд и степенью Un «наклепа» (деформационного упрочнения), величиной и знаком остаточных напряжений, микроструктурой, плотностью дислокации, концентрацией вакансий и другими характеристиками.

Под степенью наклепа понимается отношение

Uн = (Hmax – Ho)/Ho * 100%,

где Hmax —микротвердость обработанной поверхности (см. рис. 4.13,б),

Но — микротвердость ненаклепанного (исходного) материала заготовки.

Uгр = Hmax – Ho/hн,

Изменение степени пластической деформации срезаемого слоя при увеличении скорости резания вызывает соответствующее изменение и наклепа обработанной поверхности. При более высоких скоростях резания глубина наклепа снижается.

При износе задней поверхности инструмента возрастают силы и поэтому увеличивается наклеп поверхностного слоя. Степень наклепа очень сильно зависит от физико-механических свойств обрабатываемого материала. Нержавеющие, жаропрочные стали и другие пластичные материалы обладают большой склонностью к наклепу. (Рис.4.14).

Рис. 4.14 - Характер распределения микротвердости в поверхностном слое детали из нержавеющих сталей

Возникающая в зоне деформации теплота может повысить локальную температуру поверхностного слоя. При температуре (0,2. 0,3) Тпл. возникает «отдых» (полигонизация); при температурах более 0,4 Тпл. возможны рекристаллизация и снятие деформированного упрочнения.

Читайте также: