Уроки фрезерования по металлу

Обновлено: 07.05.2024

Многим людям необходимо знать, что это такое — фрезерование металла. Не менее значимый момент — то, как проводится обработка заготовок, каковы ее основы для начинающих. Отдельный момент — общие правила фрезерования на станках с ЧПУ.

Что это такое?

Сущность операции фрезерования металла — это обработка заготовок с созданием плоских и фасонных изделий. Для подобной работы применяется фреза. Считается, что эта методика введена в оборот во второй половине XVII столетия в Китае. Разумеется, о механизированных приводах речи не было.

Станину из прочного металла заменяла крепкая каменная плита, а в движение части оборудования приводились мускульной силой мулов.

Более совершенный вариант применялся в промышленности европейских стран уже на рубеже XVIII-XIX столетий. Один из типов подходящего станка был предложен известным изобретателем Эли Уитни. Но ближе всего к современному фрезерному оборудованию оказался аппарат, представленный в США в середине 1830-х годов. Первоначально такие станки применялись в ВПК, и лишь затем ими заинтересовалась мирная промышленность. Еще около 30 лет понадобилось для перехода от деревянных к цельнометаллическим станкам.

Фрезерование делится на целый ряд частных операций:

наладку и настройку;

перемещение по мере надобности.

Однако ручная методика фрезеровки даже у самых опытных мастеров нередко дает сбои. Особенно тяжело проходить без ошибок криволинейные зоны. Их обрабатывают с максимальной тщательностью, и все равно вероятность промаха велика.

Решить проблему помогает использование систем с ЧПУ, нарезающих металл очень точно.

Усовершенствование разработок продолжается, и в ряде случаев целесообразно применение фрезерных станков с лазерной рабочей головкой.

За счет фрезеровки:

пилят детали на различное число частей;

покрывают ее узорами;

сверлят отверстие (с резьбой внутри или снаружи, а также без всякой резьбы).

Фрезеровщики всегда пользуются массой разнородных фрез. Их подбор и установка определяются тем, как должна идти обработка. Большую роль играет и угол резания заготовки. Фрезерование применяют практически в любых отраслях промышленности. Наиболее велико его значение в:

производстве автомобилей и самолетов;

черновой подготовке металлических деталей;

Не стоит думать, что ручное фрезерование и работа на станках с ЧПУ исчерпывают все разнообразие манипуляций. К их числу также относится попутная и встречная фрезерная обработка.

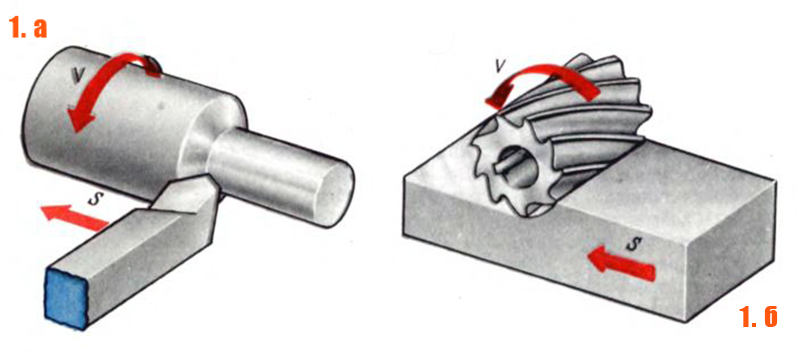

Движение «по пути» подразумевает перемещение фрезы и заготовки по одной траектории. Обрабатываемое изделие присоединяется к станине естественным образом.

Потому потребность в усиленной фиксации ее отпадает.

Зубья на режущей кромке будут изнашиваться меньше. Удается снимать припуск плавно. Стружки почти не препятствуют движению ножа. Однако подобный метод плохо проявляет себя в работе с грубыми поверхностями. Также минусом будет повреждение лезвия от контакта с твердыми включениями и потребность применять только жесткие станки.

Свойства встречной фрезеровки:

мягкость и ограничение нагрузки на механизм;

ограниченная деформация обрабатываемого сырья;

потребность в очень надежной фиксации заготовки;

чрезмерный износ инструмента на повышенных скоростях;

высокая вероятность засорения зоны резки образующейся стружкой.

Также стоит упомянуть фрезеровку:

цилиндровой и торцевой оснасткой;

уступов при помощи дискового трехстороннего инструмента;

шлицевых канавок на валах;

Особняком стоит химическое фрезерование. Для снятия поверхностного слоя применяются специальные реактивы. Процесс проходит сравнительно быстро. Тепловые и механические воздействия на заготовку окажутся очень малы. Что немаловажно, методика пригодна для очень твердых и особо мягких металлов, которые механически обработать нельзя или крайне трудно.

Этапы технологического процесса

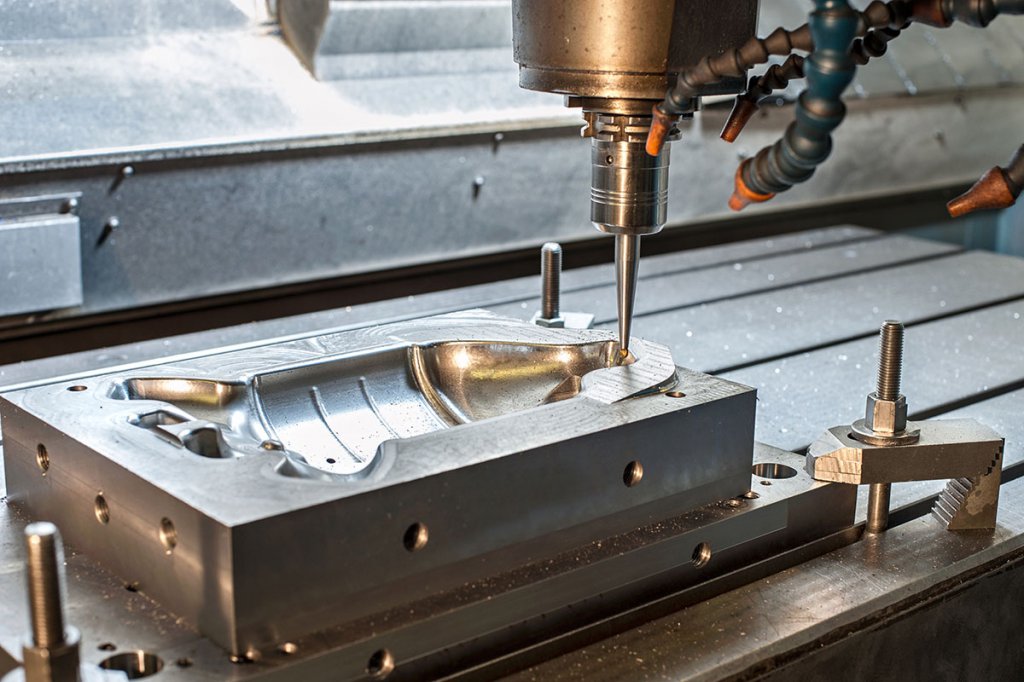

Но все равно в большинстве случаев фрезерная обработка подразумевает использование механических приспособлений. Раньше всего заготовки аккуратно подводят к рабочей зоне. Фреза в этот момент уже должна вращаться. После отведения стола отключают шпиндель и вновь включают его лишь после задания нужной глубины прореза. Следующий шаг — подводка стола с закрепленным на нем изделием к стыковке с фрезой.

Полезные рекомендации

Охарактеризовать даже основы для начинающих в полном объеме можно было бы разве только в целом учебнике. Однако некоторые советы могут быть даны уже тут. Цилиндрические фрезы подходят только такие, которые на 10-15 мм длиннее обрабатываемого изделия. Сечение инструмента подбирают сообразно толщине и ширине прореза.

Торцевые фрезы стоит использовать в тех случаях, когда требуется сократить уровень шума.

Станочники, в том числе и фрезеровщики, обязательно должны соблюдать требования техники безопасности. Да, в домашних условиях можно не вести журналы, но тем важнее самодисциплина. На рабочем месте обязательно должно быть чисто.

В идеале там присутствуют лишь:

Перед началом работы следует проверять, исправен ли станок. Его запускают в холостом режиме, постепенно поднимая обороты. 2-3 минуты прогона хватает для проверки, а при остановке смотрят, насколько надежны тормоза.

Заготовка и оснастка должны крепиться очень стабильно. Прихваты заготовки должны быть максимально близко к обрабатываемой поверхности, поскольку там нагрузка наиболее велика. Нарушение этого правила грозит либо сдвигом и порчей заготовки, либо даже травмированием самих операторов.

Следует непременно использовать индивидуальные защитные средства. Речь прежде всего идет о защитных очках, но спецодежда также совершенно необходима. Надо всегда следить за плотностью прилегания манжетов к запястьям. Последовательность исполняемых работ по технологии должна соблюдаться строго. Менять режущую оснастку и обрабатываемую деталь можно только при отключении станка.

Подводка заготовки к фрезе должна быть плавной (во избежание удара). Режим фрезеровки должен подбираться с учетом необходимого темпа вращения шпинделя и глубины прореза. Мягкий алюминий обрабатывают обычно на скорости 1500 витков за минуту. При манипуляциях с твердой инструментальной сталью темп понижают до 600 оборотов.

Габариты режущей части подбирают сообразно обрабатываемой площади. Максимально эффективную помощь тут окажет специальная литература.

Техническое состояние станка надо контролировать постоянно. Когда работа окончена, все основные части следует очищать. Сдувание мусора и отходов недопустимо — его обязательно сметают щетками и кисточками. Пятна масла убирают тканью, пропитанной керосином. Работать с фрезами диаметром свыше 10 мм удобнее всего с помощью револьверного упора. При работе, особенно с параллельным упором, фрезер неизбежно тянет в сторону, и придется просто учитывать это обстоятельство.

Фрезерная обработка металлов: что такое встречное и попутное направление - виды и схемы

Одной из наиболее распространенных и незаменимых процедур по стали является фрезерная обработка металлов – что это, расскажем в статье. Поговорим об истории и особенностях способа металлообработки, разновидностях.

Развитие технологии

Способ механического резания заготовки с помощью вращения металлических фрез был открыт в 1668 году в Китае. Правда, вместо станины из крепкого материала был оборудован каменный фундамент типа плиты, а электродвигатель заменяли мулы, которые осуществляли движение механизма.

К началу 19 века данный принцип, уже усовершенствованный и оснащенный электрическим приводом, был впервые применен в промышленных целях. Эли Уитни (англ. Eli Whitney) установил станок на оружейной фабрике в Америке. Это оборудование было довольно грубым, массивным и деревянным, но прослужило очень долго – два поколения. Только внуки предпринимателя приняли меры по совершенствованию агрегата.

Конструкция, которая больше всего напоминает настоящий современный вариант, была создана компанией «Гай, Сильвестер и Ко» в США в 1835 году. Именно тогда начали применять плоский ремень для передачи основного вращательного движения. Рядом со шкивом находилось зубчатое колесо, которое было посажено на оправку. На ней уже фиксировался резец. Таким образом можно было обрабатывать только плоские заготовки. Оборудование имело устройство передвижения фрезы по вертикали.

Когда изготовление оружия показало эффективность фрезерования, способ начали применять и для гражданской промышленности. Первыми деталями производства были гайки – подобным образом делали их грани, а также внутреннее отверстие – станок был создан в Америке.

Спустя еще 20 лет фирма Линкольн впервые создала механизм, который был изготовлен из стали, а не из дерева. Многие запчасти получилось уменьшить в размерах, а также это позволило увеличить долговечность, снизить износ деталей и дало возможность работать с более прочными сплавами и массивными изделиями. Приятное дополнение – появление в конструкции ходового винта с маховиком.

С тех пор мы имеем дело с современным методом фрезерования – вручную, когда механик (фрезеровщик) выполняет основные действия по креплению, выбору сверла, наладке, перемещению и пр. Но ручной режим характерен частыми ошибками, ведь это и есть человеческий фактор, а также сбоями, поломками, простоями, браком и дефектами. Главную сложность составляли криволинейные поверхности, которые нужно было вытачивать с особенной тщательностью.

Увеличение автоматизации процесса проходило вместе с появлением пультов цифрового и, более совершенного, числового управления. Оборудование, оснащенное ЧПУ, имеет очень высокую точность резания, потому что программное обеспечение самостоятельно закладывает основные параметры, в том числе, режимы, скорость, перемещение фрезы во всех возможных плоскостях.

Сейчас есть лазерные виды фрезерования. Установка оснащена лучом лазера, который быстро и с повышенной точностью производит иссечение металла.

Назначение фрезерной обработки

Преимущество этого метода отделки в том, что с помощью разных инструментов и технологий (схем резания) можно выполнять множество процедур. Универсальность, помимо этого, заключается в том, что большинство современных станков с ЧПУ предназначены не только для металлообработки, но и для работы по дереву, пластмассе, стеклу и прочим материалам.

Основная задача фрезеровки – механическое снятие с поверхности верхнего слоя посредством фрезы или более современных лезвий. Что можно сделать с помощью разных схем фрезерования:

- распил детали на два и более элемента;

- шлифовка – применяются специальные насадки с мелким абразивным веществом;

- наносить специальную гравировку, узоры;

- просверлить отверстие с последующим нанесением внутренней и внешней резьбы, и многое другое.

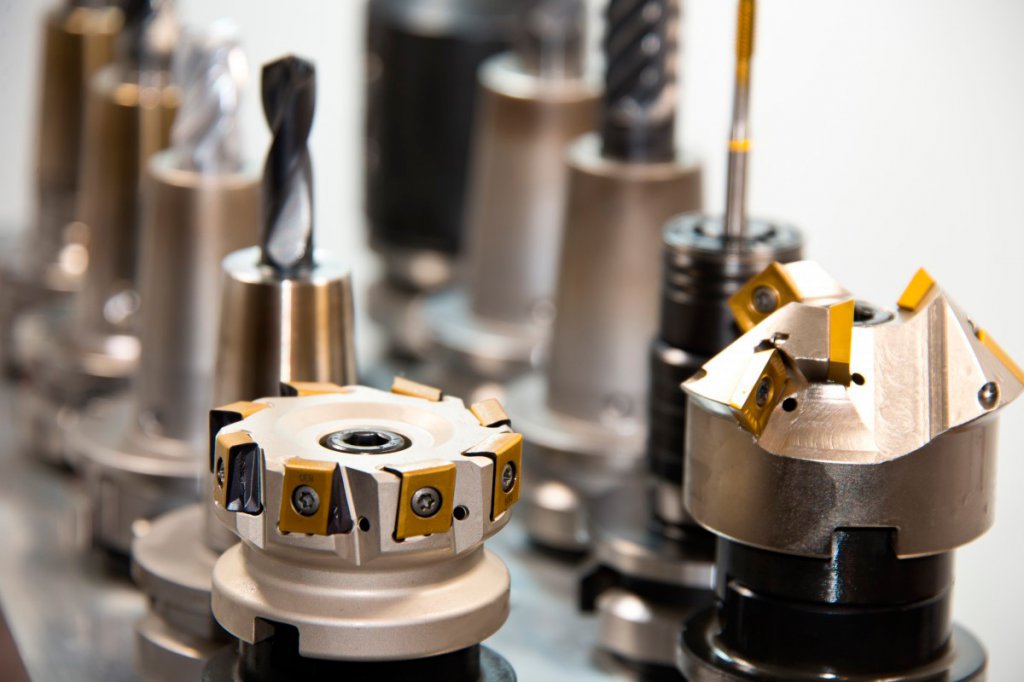

У фрезеровщика всегда есть большой набор фрез (они могут быть многозубчатые, режущие). В зависимости от того, как оснастка установлена в оборудовании (горизонтально, вертикально), будет производиться обработка. Помимо этого, если режущая кромка будет установлена в определенном направлении, то можно говорить про угол резания. Среди классических можно выделить цилиндрические, торцевые, концевые, зубчатые, фасонные, а остальные – более сложные.

Перечислять сферы применения фрезеровки бессмысленно, поскольку аппарат применяется при изготовлении как крупных, так и мельчайших изделий, которые, в свою очередь, могут использоваться в абсолютно разных производственных процессах, как то: автомобилестроение, станкостроение, металлообработка и даже ювелирные мастерские.

Основным преимуществом использования фрезерования является то, что обрабатывать можно любой материал вне зависимости от его прочности. В зависимости от заготовки, а именно ее формы и стройматериала, подбирают фрезу.

Сейчас считается популярной фигурная резка алюминия, потому что этот металл очень легкий, он используется в архитектуре, дизайне помещений. Он отличается достаточной прочностью, но при этом прост в металлообработке, имеет малый вес и низкую температуру плавления. Алюминий не только можно вырезать фигурным способом, но и делать гравировку, узор, не оставляя на поверхности заусенцев.

Стоит отметить, что большинство станков ЧПУ легко перенастроить к другим материалам. Набирает популярность трехмерная фрезеровка пластика. Из него делаются элементы для салона автомобиля, различные корпусы.

К преимуществам следует отнести:

- Высокую скорость обработки.

- Небольшую себестоимость работ.

- Большое многообразие схем и процедур.

Попутное и встречное фрезерование металла: что это такое

Это два самых распространенных вида, которые уже своим названием характеризуют основное отличие. По пути, то есть по подаче, как говорят многие фрезеровщики, – это способ отделки, в ходе которого фреза вращается в ту же сторону, в которую направлен ход заготовки. У метода есть преимущества:

- Естественным образом происходит прикрепление обрабатываемой стали к станине, поэтому нет необходимости очень сильно закреплять изделие к столу.

- Износ зубьев у режущей кромки незначительный, потому что вдоль движения они затупляются намного меньше.

- Припуск снимается очень плавно, поэтому на покрытии поддерживается оптимальный уровень шероховатости.

- Легкое стружкоотведение – стружки не лезут под нож.

К недостаткам следует отнести:

- Не подходит для металлообработки грубых, неподготовленных поверхностей, то есть для обдирочных работ.

- Твердые включения могут затупить лезвие.

- Необходима высокая жесткость станка, чтобы не было сильных вибраций.

- Минимальное количество зазоров.

Встречное фрезерование металла – это направление фрезы на встречу движения заготовки. Основные характеристики: производительность повышается, а вместе с тем увеличивается и износ оснастки.

- Мягкий процесс резания с небольшой нагрузкой на механизм.

- Сырье в ходе работы подвергается небольшой деформации, что упрочняет материал.

- Сила резки уходит частично на отрыв шаблона от стола, поэтому нужна надежная фиксация.

- Нельзя использовать высокий режим с большой скоростью, потому что быстро происходит износ фрезы.

- Стружка сходит в неудобную сторону – она может попасть в зону резания.

Когда какой тип применяется

Способ применяется в зависимости от материала и от степени металлообработке. При первичной (обдирочной) обработке стали лучше применять встречный вариант, в то время как при последующем движении рекомендовано использовать метод «по пути».

Когда вы работаете с мягким типом металла, лучше работать попутной технологией, а если есть твердые включения – идти навстречу заготовке.

Классификация и виды фрезерных работ

В основном специалисты классифицируют деятельность по выбранной фрезе. Можно различать фрезерование:

- Торцовое. В этом случае с помощью лезвий создаются канавки, подсечки и прочие боковые элементы вырезки стали. Также срезаются торцы.

- Концевое. Для вырезания уступов по вертикали и по горизонтали.

- Цилиндрическое. Для обработки прямых или фигурных поверхностей.

- Зубчатое – создание зубцов на колесах и иных деталях.

- Фасонное. С помощью соответствующего инструмента делаются фаски (сферы, эллипсы и пр.).

Это неполный перечень видов работ. В зависимости от типа оснастки может быть произведена отделка сверлом, зенкер, отрезными фрезами, криволинейными типами, двойными дисками и другими.

Кроме того, существует классификация по способу установки инструмента – горизонтальное, вертикальное или по диагонали, то есть под углом.

Сложные и простые станки для фрезерной обработки металла

В зависимости от того, как устроено производство на заводе (крупные или мелкие серии, разновидность процедур), закупается одно универсальное оборудование с возможностью его быстро перенастраивать или несколько узкоспециализированных, которые отличаются своей определенной задачей.

Во второй представленной ситуации, когда видов установок несколько, дополнительно создается конвейерная лента.

Основные виды фрез

Есть три признака, по которым проходит классификация:

- По форме, например, цилиндрические, конусные, сферические, дисковые.

- По назначению: торцевые, отрезные, прорезные, пазовые.

- По материалу, который они обрабатывают. Нас, в данном случае, интересуют те, которые предназначены для обработки металла.

Конструкционные отличия

Конструктивно они различаются на следующие типы:

- Кольцевые, или корончатые сверла. Они нужны для получения отверстий с более высокой точностью и увеличенной в 4 раза скоростью, относительно обычного сверления.

- Червячные – касаются стали одновременно несколькими режущими краями.

- Фасонные с остроконечными или затылованными зубьями. Имеют два ряда лезвий, а второй подвид отличается наличием острых краев с внутренней торцевой стороны.

- Концевые – для создания пазов, уступов.

- Угловые – отлично обрабатывают кривые поверхности и углы.

- Цилиндрические с винтовыми или прямыми зубьями. Первые универсальны, вторые – только для прямых покрытий.

- Торцевые – монолитные или со сменными пластинами.

- Дисковые – предназначены, как правило, для отрезки стального листа и прорезки канавок.

Влияние режимов резания на результаты работ

Если установлен станок старого типа, то его наладка происходит вручную перед каждой новой процедурой. От верности движений мастера зависит:

- Снятие определенной толщины слоя за один проход.

- Скорость вращения инструмента (обороты шпинделя).

- Плавность и направление подачи заготовки.

В основном все параметры занесены в таблицы, но они имеют свои погрешности, особенно если взята некачественная сталь, оборудование обладает недопустимым уровнем вибрации, то есть плохим креплением, а также выбран старое приспособление.

Чтобы не допускать таких ошибок, выгоднее приобрести станок с ЧПУ.

Технологические этапы процесса

В целом действия являются одинаковыми, но чем современнее механизм, тем меньше действий нужно делать оператору.

На обычной установке

- Заготовку фиксируют на столе.

- В шпиндель вставляют необходимую фрезу, выбирая при этом угол и направление.

- Ручками задают глубину резания.

- Выставляют скорость, она определяется в оборотах в минуту.

- Включают аппаратуру, регулируя движение бабки и держателя инструмента.

С ЧПУ

- Фиксация изделия.

- Проектирование будущей детали на компьютерной программе.

- Установка схемы на пульт управления.

- Монтаж.

- Запуск.

Как мы видим, исключаются одни из важнейших этапов – изначальный выбор режимов и последующее управление приспособлением

Лазерная обработка

Не будем приводить алгоритм, скажем только, что он отличается от последнего отсутствием необходимости выбора и крепежа резца. Ведь в установке основное воздействие не механическое, а тепловое – под воздействием луча лазера происходит испарение металла.

Сопровождающие явления

Есть процессы, которые могут повлиять на качество результата:

- Стружка. Если она попадает в зону резания, то может сделать деталь дефектной или повредить саму режущую кромку.

- Наклеп. Из-за увеличения температуры в зоне резки происходит повышение твердости края при снижении его прочности.

- Трение и вибрации – они естественным образом приводят к более медленному процессу.

Защита обрабатываемых изделий и инструмента

- Использовать вещества и жидкости для смазывания и охлаждения рабочей зоны.

- Заранее предусмотреть отвод стружки.

- Использовать виброгасители.

Все это вместе с правильным подбором режима поможет избежать основных сопровождающих явлений.

Возможности процедуры

В статье мы рассказали про фрезеровку – что это такое и какие обширные сферы применения она имеет. Теперь мы предлагаем каждому читателю опробовать все возможные функции на своем универсальном станке.

Обработка металлов. Цикл статей: от новичка до гуру фрезеровки

Часть 1. Общие понятия о процессе резанья металлов и основные параметры резцов.

1.1 В чем заключается процесс резки и как он происходит?

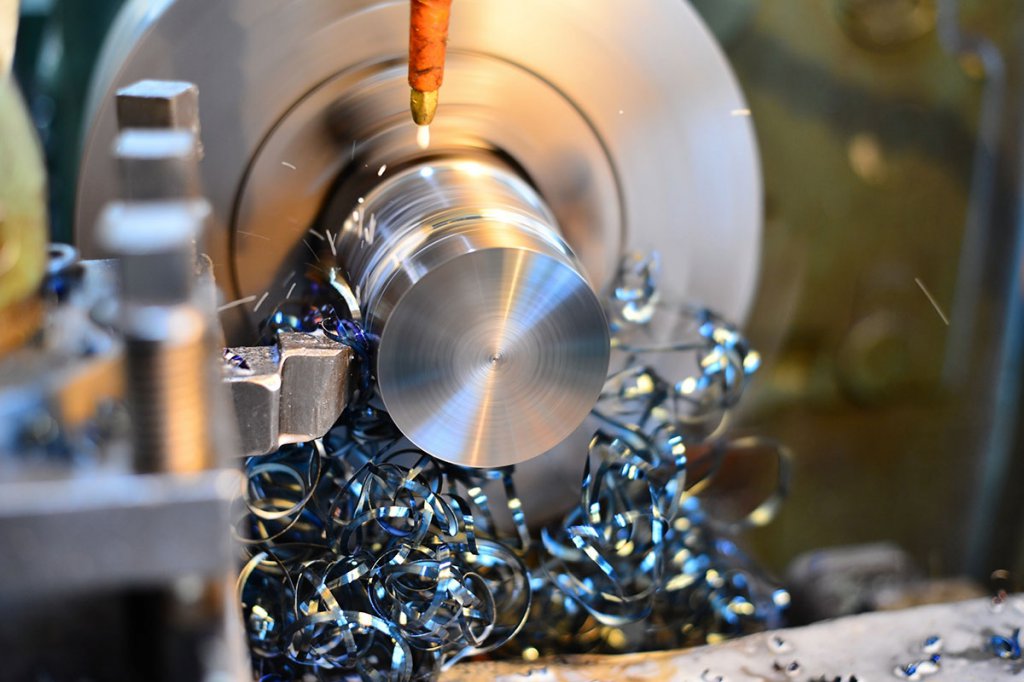

Основными видами механической обработки металлов являются: точение, строгание, сверление,фрезерование, шлифование и др. Все эти виды обработки осуществляют на металлорежущих станках с помощью различных режущих инструментов — резцов, свёрл, фрез и др. Основой всех разновидностей процесса резания является точение, а основой всех видов режущего инструмента — токарный резец.Процесс резания металлов заключается в срезании с заготовки лишнего слоя в виде стружки с целью получения детали требуемой формы, размеров и классов шероховатости обработанных поверхностей.

Для осуществления данного процесса необходимо иметь два движения — главное (рабочее) и движение подачи. Главное движение при точении — это вращательное движение обрабатываемой заготовки (рис. 1, а). При фрезеровании главным движением является вращение фрезы (рис. 1, 6). Скорость главного движения определяет скорость резания.

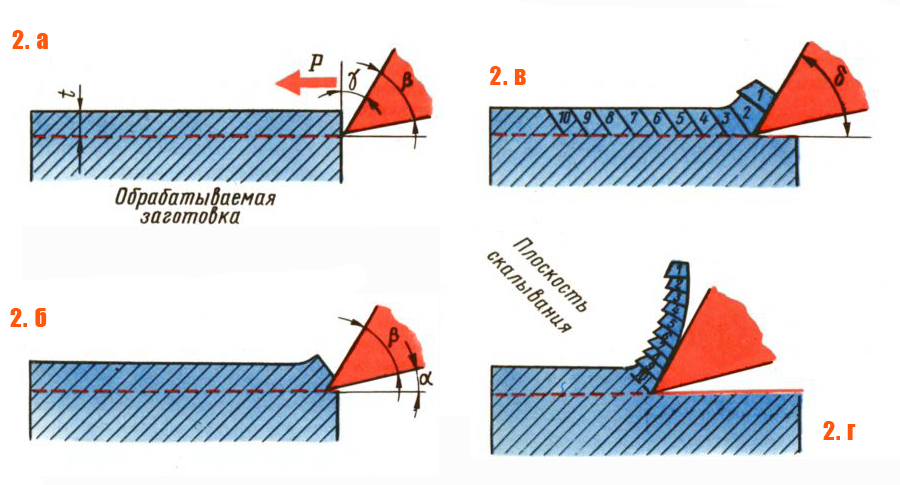

Поступательное перемещение резца в продольном или поперечном направлении является движением подачи при точении. При фрезеровании движением подачи является поступательное перемещение обрабатываемой заготовки в продольном, поперечном или вертикальном направлениях. Скорость главного движения всегда больше скорости движения подачи. В процессе резания образуется стружка.На рис. 2 вы можете видеть наглядную схему образования стружки при резании материалов. Заготовка и резец закреплены на станке. Резец, установленный на некоторую глубину резания, перемещается под действием силы, передаваемой станком.

При резании пластичных материалов различают 4 следующие фазы образования элемента стружки. В начале резания происходит соприкосновение резца с обрабатываемой заготовкой (рис. 2, а). Затем резец своей вершиной вдавливается в материал (рис. 2, 6), из-за чего на нём происходит деформация сдвига.

Дальнейшее внедрение резца преодолевает силы сцепления между отделяемым слоем заготовки и основным материалом и приводит к скалыванию (или сдвигу) первого элемента стружки (рис.2, в).

После чего резец, продолжая своё движение, отделяет от основной массы заготовки последующие элементы стружки (второй, третий и т. д.).

1.2 Основные параметры резцов

В металлообработке резцы являются простейшими и наиболее распространёнными режущими инструментами.

Теперь давайте по подробнее разберёмся, что он из себя представляет. Токарный резец состоит из головки (основной рабочей части) и державки. «Державка, что это?». Данная часть резца служит для его закрепления в резцедержателе, установленном на суппорте станка. Основными параметрами державки являются:

Н - высота

B - ширина

L - длинна

Для выполнения определённого ряда задач могут так же применяться резцы с державками круглого сечения.

Головка резца образуется специальной заточкой и состоит из следующих элементов: передней поверхности (грани), задних поверхностей (граней), режущих кромок и вершины (рис. 4).

Передней поверхностью «1» называют поверхность, по которой сходит стружка.

Задними поверхностями называют поверхности, обращенные к обрабатываемой заготовке. У резцов их две — главная «2» и вспомогательная «3». Режущие кромки образуются пересечением передней и задних поверхностей. Их также две главная и вспомогательная.

Главная режущая кромка «6» образуется пересечением передней и главной задней поверхностей. Она выполняет основную работу резания.

Вспомогательная режущая кромка «5» образуется пересечением передней и вспомогательной задней поверхностей.

Вершиной резца «4» называется место сопряжения главной режущей кромки со вспомогательной.

На обрабатываемой заготовке в процессе резания различают следующие поверхности (рис. 5): обрабатываемую «1», обработанную «3» и поверхность резки «2»

Обрабатываемой поверхностью называется поверхность, подлежащая обработке.

Обработанной поверхностью называется поверхность,полученная на заготовке после снятия стружки.

Поверхностью резки называется поверхность, образуемая на обрабатываемой заготовке непосредственно режущей кромкой инструмента.

1.3 Как определить угол заточки резца?

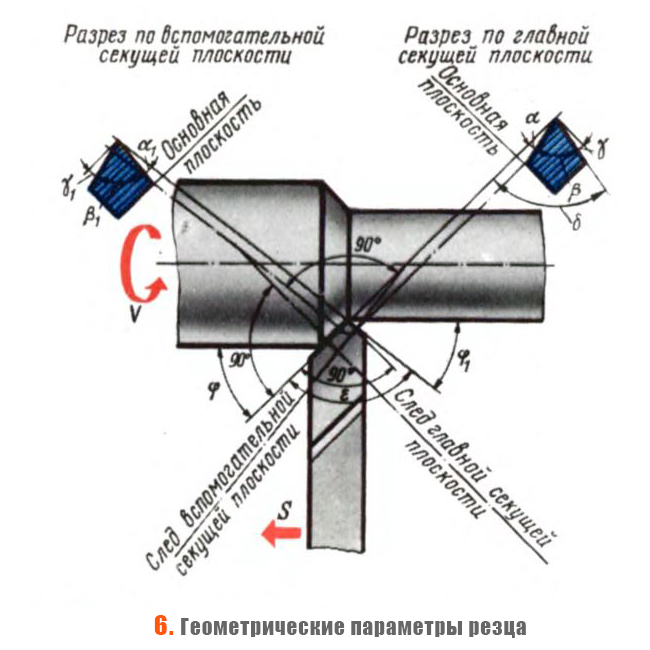

Для определения углов заточки режущего инструмента устанавливают координатные (исходные) плоскости: основную и плоскость резания.

Основной плоскостью «5» на рисунке 5 называется плоскость, параллельная продольной и поперечной подачам. У токарных Резцов с призматическим сечением державки за основную плоскость принимают нижнюю опорную поверхность резца.

Плоскостью резания «4» называют плоскость, перпендикулярную основной плоскости и проходящую через главную режущую кромку резца.

Главные углы резца измеряются в главной секущей плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость (рис. 6).

Главный заданный угол «α» — угол между касательной к главной задней поверхности резца в данной точке режущей кромки и плоскостью резания. Задний угол нужен для того, чтобы уменьшить трение задней. поверхности инструмента об обрабатываемую заготовку. Он выбирается обычно в пределах от 2 до 12°.

Угол заострения «β»— угол между передней и главной задней поверхностью резца. От этого угла зависит прочность режущей части инструмента.

Передний угол «γ» — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца. Этот угол необходим для уменьшения силы резания, а также для уменьшения трения сходящей стружки о переднюю поверхность резца. При обработке вязких металлов передний угол выбирается в пределах от 10 до 20° и более. При обработке сталей, в особенности твёрдыми сплавами, передний угол выбирается близким к нулю или даже отрицательным. При работе фасонными инструментами (фасонными резцами, фасонными фрезами, резьбовыми фрезами, зуборезным инструментом и др.) передний угол должен быть равным нулю либо Иметь небольшие положительные значения (от 2 до 4”).

Вот мы и освежили знания по основам резки, которые помогут нам лучше понять различные тонкости и спецификации фрезеровки, с которыми вы сможете ознакомиться в данном цикле

Уроки фрезерования по металлу

Фрезерное дело. С.В.Аврутин

Содержание материала

- Фрезерное дело. С.В.Аврутин

- § 1. ПОНЯТИЕ О ПРОЦЕССЕ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ

- § 2. ПОНЯТИЕ О ФРЕЗЕРОВАНИИ

- § 3. ТИПЫ ФРЕЗЕРНЫХ СТАНКОВ

- § 4. ОСНОВНЫЕ УЗЛЫ КОНСОЛЬНО-ФРЕЗЕРНЫХ СТАНКОВ

- § 5. УПРАВЛЕНИЕ КОНСОЛЬНО-ФРЕЗЕРНЫМ СТАНКОМ

- § 6. УХОД ЗА СТАНКОМ

- § 7. ЭЛЕМЕНТЫ ФРЕЗЫ

- § 8. ОСНОВНЫЕ СВЕДЕНИЯ ОБ УСТРОЙСТВЕ ФРЕЗ

- § 9. ЗАКРЕПЛЕНИЕ ФРЕЗ НА СТАНКЕ

- § 10. ЭЛЕМЕНТЫ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

- § 11. ПРОЦЕСС ОБРАЗОВАНИЯ СТРУЖКИ

- § 12. ЭКСПЛУАТАЦИЯ ФРЕЗ

- § 13. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК НА СТОЛЕ СТАНКА

- § 14. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК В УГЛОВЫХ ПЛИТАХ И ПРИЗМАХ

- § 15. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК В ТИСКАХ

- § 16. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК В СПЕЦИАЛЬНЫХ ЗАЖИМНЫХ ПРИСПОСОБЛЕНИЯХ

- § 21. ФРЕЗА В ПРОЦЕССЕ РЕЗАНИЯ

- § 22. ФРЕЗЕРОВАНИЕ ПЛОСКОСТИ ЦИЛИНДРИЧЕСКОЙ ФРЕЗОЙ

- § 23. ФРЕЗЕРОВАНИЕ ПЛОСКОСТИ ТОРЦОВОЙ ФРЕЗОЙ

- § 24. ФРЕЗЕРОВАНИЕ СОПРЯЖЕННЫХ ПЛОСКОСТЕЙ

- § 25. ФРЕЗЕРОВАНИЕ НАКЛОННЫХ ПЛОСКОСТЕЙ И СКОСОВ

- § 26. ВЫСОКОПРОИЗВОДИТЕЛЬНЫЕ МЕТОДЫ ФРЕЗЕРОВАНИЯ ПЛОСКОСТЕЙ

- § 27. ПРАВИЛА ФРЕЗЕРОВАНИЯ ЦИЛИНДРИЧЕСКИМИ И ТОРЦОВЫМИ ФРЕЗАМИ

- § 28. ФРЕЗЕРОВАНИЕ УСТУПОВ И ПАЗОВ

- § 29. ФРЕЗЕРОВАНИЕ ШПОНОЧНЫХ КАНАВОК В ВАЛАХ

- § 30. ОТРЕЗНЫЕ РАБОТЫ

- § 31. ФРЕЗЕРОВАНИЕ ФАСОННЫХ КАНАВОК

- § 32. ФРЕЗЕРОВАНИЕ СПЕЦИАЛЬНЫХ ПАЗОВ

- § 33. ФРЕЗЕРОВАНИЕ КРИВОЛИНЕЙНЫХ КОНТУРОВ

- § 34. ФРЕЗЕРОВАНИЕ ФАСОННЫХ ПОВЕРХНОСТЕЙ

- Все страницы

§ 25. ФРЕЗЕРОВАНИЕ НАКЛОННЫХ ПЛОСКОСТЕЙ И СКОСОВ

Плоскую поверхность, расположенную под углом к горизонтали, называют наклонной плоскостью. Короткую наклонную плоскость на детали обычно называют скосом.

Фрезеровании наклонных плоскостей и скосов можно производить:

а) с поворотом заготовки на требуемый угол;

б) с поворотом шпинделя станка на требуемый угол;

в) с применением угловой фрезы.

Рассмотрим отдельно каждый способ фрезерования.

Фрезерование с поворотом заготовки

Установка в универсальных тисках . Для установки детали (рис. 105, а) под углом можно использовать универсальные тиски (см. рис. 68, б). Закрепление детали в универсальных тисках производят, как в обычных машинных тисках. При установке универсальных тисков на нужный угол следует иметь в виду, что подлежащая обработке наклонная плоскость должна быть расположена горизонтально, т. е. параллельно поверхности стола (рис. 105, б).

Установка на универсальной плите . На рис. 106 показана заготовка, установленная на универсальной плите (см. рис. 62, в) для фрезерования наклонной плоскости. Заготовку крепят к столу универсальной плиты прихватами или болтами, как при закреплении на столе фрезерного станка.

Универсальные тиски и универсальные плиты применяют обычно в инструментальных и ремонтно-механических цехах при обработке единичных деталей и в механических цехах при изготовлении небольших партий изделий.

В инструментальных цехах для обработки наклонных поверхностей и скосов в деталях приспособлений и в штампах находят применение широкоуниверсальные фрезерные станки с наклоняемым столом (мод. 675 и 679). Наклон стола станка на требуемый угол обеспечивает надлежащее положение обрабатываемой поверхности, как при обработке в универсальных тисках и на универсальной плите.

Установка в специальных приспособлениях . При обработке наклонных плоскостей в большой партии одинаковых заготовок обычно применяют специальные приспособления.

На рис. 107, а показано приспособление для фрезерования скосов у слесарных молотков. Опорная плоскость приспособления обеспечивает быструю установку заготовки без разметки под нужным углом. На рис. 107, б показано приспособление для фрезерования наклонной плоскости клина. В этом приспособлении имеется два скоса. Две заготовки устанавливают в приспособление с двух сторон и фрезеруют одновременно одной цилиндрической фрезой.

Фрезерование наклонных плоскостей с поворотом заготовок на требуемый угол производят цилиндрическими или торцовыми фрезами аналогично фрезерованию горизонтальных плоскостей.

Фрезерование с поворотом шпинделя станка

Вместо поворота заготовки при фрезеровании наклонных плоскостей и скосов можно использовать поворот шпинделя. Это возможно на вертикально-фрезерных станках, у которых фрезерная бабка со шпинделем поворачивается вокруг горизонтальной оси в вертикальной плоскости (см. рис. 9).

Очень удобны для этой цели широкоуниверсальные фрезерные станки типа 6М82Ш (см. рис. 11), у которых вертикальная головка имеет поворот в вертикальной и горизонтальной плоскостях.

Этим же способом можно фрезеровать наклонные плоскости и на горизонтально-фрезерном станке, если станок имеет накладную вертикальную головку.

Накладная вертикальнаяголовка является специальной принадлежностью горизонтально-фрезерного станка. Наличие накладной вертикальной головки позволяет выполнять на горизонтально-фрезерном станке различные работы, обычно выполняемые на вертикально-фрезерном станке. На рис. 108, а показана одна из конструкций накладной вертикальной головки. Корпус 2 накладной вертикальной головки устанавливается на вертикальных направляющих станины станка и закрепляется болтами 1. Шпиндель 5 вращается в поворотной части 6 головки. Освободив болты, соединяющие поворотную часть 6 головки с ее корпусом, шпиндель можно повернуть в вертикальной плоскости и поставить под любым углом по шкале 4. Кольцо 3 служит для съема головки. Вращение от шпинделя станка к шпинделю головки передается при помощи пары цилиндрических зубчатых колес 7 и 8. Колесо 8 при помощи конуса насаживается на шпиндель горизонтально-фрезерного станка и передает вращение от шпинделя станка колесу 7, а затем через пару конических колес шпинделю 5 накладной вертикальной головки. В гнездо шпинделя 5 устанавливается фреза.

Благодаря наличию пары конических зубчатых колес шпиндель накладной головки можно повернуть вокруг шпинделя фрезерного станка на 360°, т. е. на полный оборот. Такое устройство накладной вертикальной головки позволяет устанавливать фрезу не только вертикально, но и под любым углом (рис. 108, б). Наличие накладной вертикальной головки значительно расширяет возможность применения горизонтально-фрезерных станков.

На рис. 109, а показана концевая фреза, установленная под углом 60° к вертикали для фрезерования скоса. Нужный угол наклона устанавливают поворотом вертикальной головки до совмещения рисок 0 и 60° на шкале. На рис. 109, б показана торцовая фреза, установленная под углом 30° к вертикали для фрезерования скоса, угол устанавливают поворотам вертикальной головки до совмещения рисок О и 30° на шкале.

Фрезерование наклонных плоскостей угловыми фрезами

Небольшие наклонные плоскости и скосы можно фрезеровать угловыми фрезами. В этом случае нет необходимости в повороте детали или шпинделя, угол наклона плоскости фрезеруемой детали обеспечивается формой самой фрезы.

Угловые фрезы . На рис. 110, а показана одноугловая фреза, предназначенная для обработки плоскости, наклонной к оси фрезы под определенным углом. Различают одноугловые фрезы с углом Θ, равным 55, 60, 65, 70, 85 и 90°.

Двухугловой называют фрезу, у которой вторая режущая грань фрезерует также наклонную плоскость. Различают

фрезы Двухугловые симметричные (рис. 110, б) и несимметричные(рис. 110, в). Угол наклона δ второй грани несимметричной двухугловой фрезы обычно равен 15, 20 и 25°. Угловые фрезы изготовляют с остроконечными зубьями.

Фрезерование угловыми фрезами производят на горизонтально-фрезерных станках. Угловые фрезы устанавливают и закрепляют на оправках таким же образом, как цилиндрические.

Режимы резания . При работе угловыми фрезами скорости резания и подачи на зуб назначают меньшими, чем при работе цилиндрическими фрезами, так как условия работы этих фрез значительно труднее.

Пример обработки . Рассмотрим фрезерование двух сопряженных наклонных плоскостей. На рис. 111, а дан чертеж призмы, а на рис. 111, б — эскиз обработки угловой выемки. Для фрезерования необходима двухугловая симметричная фреза с углом наклона граней 45°. Диаметр фрезы примем равным 75 мм. Такая фреза имеет 22 зуба. Режимы резания: глубина фрезерования t=12 мм, подача 0,03 мм/зуб, скорость резания 11,8 м/мин, что соответствует 50 об/мин.

Выбираем имеющееся на станке 6М82Г число оборотов шпинделя, равное 50-об/мин. Минутная подача при этом должна составлять 0,03X22X50 = 33 мм/мин. Выбираем имеющуюся на станке подачу 31,5 мм/мин. Настраиваем станок на выбранные скорость резания и подачу, производим фрезерование подобно фрезерованию горизонтальных плоскостей. Обработанную плоскость проверяют шаблоном.

Возможный брак при фрезеровании наклонных плоскостей и скосов

При фрезеровании наклонных плоюкостей и скосов цилиндрическими, торцовыми и угловыми фрезами, кроме дефектов по чистоте поверхности и брака по размерам, возможен брак вследствие несоблюдения заданного угла наклона обработанной плоскости.

Причинами такого брака могут быть неверная разметка, неверная установка заготовки, плохая очистка стола станка и тисков от стружки, слабое крепление тисков или поворотного стола под углом и биение фрезы.

Все о фрезеровании

Знать все о фрезеровании, о том, что это такое, необходимо тем, кто решает сделать заказ промышленному предприятию или обыкновенной мастерской либо же открыть их с нуля. Внимания заслуживают как фрезерная 3D-обработка деталей, так и другие виды этой распространенной манипуляции. Также стоит разобраться с силой резания, с особенностями цилиндрического, плунжерного и выполняемого на станках с ЧПУ фрезерования.

Если обратиться к словарному определению фрезерования, то нетрудно заметить, что это подвид механической обработки резанием. Под таким термином в технологии принято понимать не только использование ножей и иных лезвий, но и действие целого ряда других инструментов. Главное движение фрезерного процесса — вращательное — совершает фреза (в честь которой методика работы и была названа). Принято считать, что этот вариант обработки начал применяться в промышленности с 1820-х годов. Стоит отметить в числе особенностей, что фрезеровка может выполняться не только на станках, но и вручную; в этом случае используют отдельные внешние фрезы.

Непосредственно обработка (изменение поверхности за счет воздействия фрезы) происходит благодаря ее оснащению большим числом лезвий. На предприятиях фрезерная обработка проводится столь же часто, как и токарные манипуляции. Ширина отрабатываемой полосы зависит от инструментов и станков. Использование современных систем управления позволяет существенно сократить количество бракованных изделий. Стоит отметить также, что на некоторых станках последнего поколения вместо старой металлической фрезы используется лазер — это позволяет работать быстрее и точнее.

Этапы процесса

Черновое

Такой вариант обработки носит, скорее, предварительный характер. Он не позволяет добиться довольно высокой точности заготовки, но это и не требуется обычно. На первый план выходит подготовка к формированию необходимых структур и плоскостей. Инструмент подают довольно интенсивно.

Обязательно должны быть устранены на этой стадии все дефекты, которые могут оставаться к тому моменту.

Получистовое

Этот подход нужен, чтобы сократить искажения погрешностей геометрических форм. Пользуются им и для борьбы с пространственными отклонениями. Шероховатость поверхности в итоге уменьшается до 2,5 мкм. Отмечается также повышение плоскостности. Отклонения от нее снижаются максимум до 0,2 мм на 1 м протяженности обрабатываемых конструкций.

Чистовое

Речь идет об окончательном этапе технических манипуляций либо о подготовке к решающей отделочной обработке. Как раз на этой стадии определяются финальные размеры и контуры изделий. Что не менее важно, именно она связана с определением оптимальной шероховатости и отклонений.

Для финальной обработки обычно используют торцевые или концевые фрезы. Чаще всего такую работу выполняют на станках с ЧПУ.

Виды фрезерных работ

Зачистка плоскостей

При выполнении этой работы для плоских поверхностей очень важно добиться тех же геометрических параметров, которые закреплены в чертежах и иной технической документации. Отклонения не могут превышать нормативных допусков, предписываемых для конкретного оборудования. В некоторых случаях дополнительная зачистка производится с помощью фрезерных кругов. Без предварительной зачистки совершенно невозможно формировать полости, отверстия и карманы. О более сложных технических манипуляциях тем более речи нет.

Обработка объемных деталей

Сформированные по методике 3D фигуры и композиции сразу привлекают внимание и очаровывают. Это касается в равной степени как деревянных, так и металлических деталей. Но точно так же не вызывает сомнений, что трехмерная фрезеровка отличается повышенной сложностью.

Преимущественно такой метод применяется по дереву, а не по металлу. Фрезы способны выработать какой угодно внешний вид, включая и впадины, и подъемы.

Резка

При выполнении такой работы важную роль играет соотношение мощности и силы резания. Подобный момент актуален в одинаковой степени для обработки древесины, металла и других материалов. На каждый из зубцов фрезы воздействует строго определенное усилие. Зависит оно и от угла по отношению к обрабатываемому изделию, и от некоторых других тонкостей, которые знакомы инженерам. Радиальная сила используется для расчета изгибов оправок.

Конкретный режим резания определяется:

типом инструмента и его рабочей части;

необходимой скоростью выполнения работы.

Модульная отделка

Чтобы выполнить фрезерование зубьев у специального колеса, обычно используют универсальные станки. Сама работа с зубчатыми колесами часто исполняется методом копирования. Подобный подход заставляет мириться с низкой производительностью и ограниченной точностью.

Если это неприемлемо, нужны узкоспециальные станки, которые обеспечивают повышенную точность при работе. Каждому заданному числу зубьев соответствует индивидуально подбираемая модульная фреза.

Трохоидальное фрезерование изначально создавалось для черновых и получистовых обработок. Но оно может применяться и в других случаях, включая обработку в ситуациях, когда на заготовку воздействует дополнительно вибрация. Главная цель трохоидальных манипуляций — подготовка различных пазов. Такой метод давно завоевал признание экспертов за свою высокую эффективность. Важная его особенность — небольшая ширина прореза.

Работа с нержавейкой имеет целый ряд тонкостей и сложностей. Она пропускает мало тепла, то есть, проще говоря, плохо охлаждается. Потому искусственному отводу тепла из рабочей зоны надо уделить побольше внимания. Придется принимать меры, чтобы исключить появление «наростов», «наклепов» и других негативных моментов. Подача на зуб обязательно увеличивается; малое ее значение — источник множества проблем.

Обработка шпоночного паза на валу — тоже отличается специфическими чертами. Сквозной и открытый типы пазов прорабатывают дисковидными фрезами. Необходимо понимать, что это весьма ответственная операция с очень низким коэффициентом допуска. Малейший промах — и дорогостоящее изделие уходит в брак. Во многих случаях подбором фрез дело не ограничивается, и решающий ответ дает только пробный проход.

Довольно часто к фрезерованию прибегают для получения шипового соединения. Подобный метод связки разнородных изделий, предметов и их частей довольно надежен и используется во многих вещах и приспособлениях. Что касается фрезеровки фасонных поверхностей, то это очередное трудоемкое и кропотливое дело, требующее тщательной подготовки. Часто для этой цели используют фасонные фрезы, оказывающиеся очень полезными помощниками в массовом и крупносерийном промышленных производствах.

Важно учесть, что работать по металлу, покрытому коркой, такие фрезы не могут, и перед их использованием обязательно нужны специальная доработка, усовершенствование поверхности.

В некоторых случаях нужны формирование и доработка уступов. Для подобной работы берут дисковые либо концевые фрезы. Конкретный их вид определяется предпочтениями мастеров. Если предстоит работать с левым и правым уступами, используется методика «двух переходов». Особое внимание уделяют точности формируемых конструкций и их частей.

Что касается плунжерной разновидности, то к ней прибегают, когда вибрационное воздействие довольно велико и компенсировать или ослабить его не получается. Использовать подобную методику при более благоприятной ситуации не следует, потому что она подразумевает медленное снятие небольшого количества материала. Необходимую фрезу выбирают прежде всего по диаметру. Простые плоские поверхности обрабатывают преимущественно цилиндрическим способом. Точность чаще всего задается по 8–10 квалитетам.

Куда более любопытно, что фрезеровать приходится не только металл. Все большее значение приобретает такой метод обработки для бетона. Он применяется, конечно, не простым станком, а специализированной машиной. Самые мощные ее экземпляры снимают до 2 см бетонной массы за 1 прогон. В итоге получается ровная и гладкая поверхность требуемой формы.

Читайте также: