Усилие гибки листового металла в штампе

Обновлено: 30.06.2024

При этом методе между листом металла и стенками V-образной матрицы существует воздушный зазор, лист остается "в воздухе" и не соприкасается со стенками матрицы.

Пуансон воздействует на металл сверху в одной точке, а матрица только двумя точками вверху V-образного паза.

Геометрия гиба формируется только за счет глубины погружения пуансона в матрицу.

Ширина ручья на матрице чаще всего выбирается из расчета 10-15 толщин металла, а инструмент имеет угол намного более острый, чем деталь после гибки.

Преимущества «свободной гибки»:

- Высокая гибкость: без смены гибочных инструментов вы можете получить любой угол гибки, находящийся в промежутке между углом раскрытия V-образной матрицы.

- Меньшие затраты на инструмент, можно обойтись одним комплектом для многих задач.

- Меньшее требуемое усилие гибки по сравнению с другими методами гибки.

Недостатки «свободной гибки»:

- Менее точные углы. В связи с тем что инструмент воздействует на металл только в трех точках то заготовка может повести себя непредсказуемо и угол гиба по всей длине будет неравномерный,

- Меньшая точность повторений, на которую сильно влияют различия в качестве материала заготовок.

- Больший эффект обратного пружинения за счет большей упругой деформации.

- Меньшая универсальность и качество гибки. Раскрытие матрицы при свободной гибке 10-15 толщин листа, это является причиной увеличения минимального отгиба. Отсутствие соприкосновения со стенками матрицы является причиной деформации отверстий («выворот») расположенных близко к линии гиба.

В каких случаях «свободная гибка» предпочтительнее:

- Большая номенклатура изделий, мелкосерийное производство.

- Разные углы гибов (в том числе острые).

- Минимальные требования к точности и качеству гибов.

- Геометрия конечных деталей не содержит маленьких минимальных отгибов и допустимы внутренние радиусы гибов равные двум толщинам и более.

ГИБКА НА ОСНОВЕ

Данный метод гибки некоторые объединяют с «свободной гибкой», но у него много своих особенностей.

В отличии от классической «воздушной гибки» заготовка в самом конечном положении контактирует со стенками V-образного паза и нижней частью пуансона.

Требуемое усилие выше чем при «свободной гибке» до трех раз. Раскрытие матрицы выбирается из диапазона 6-10 толщин металла.

Преимущества «гибки на основе»:

- Более точные углы по сравнению с «воздушной гибкой», теоритические значения ±300.

- Меньший эффект обратного пружинения и большая повторяемость за счет большего воздействия на металл и уменьшения упругих деформаций. Несмотря на это пружинение немного остается, поэтому если необходимо получать на готовой детали 90°, то инструмент следует выбирать 88°-85°.

- Лучшее качество гибки: «выворот» отверстия уменьшается при достижении пуансоном нижнего положения, относительно небольшие раскрытия матриц позволяют делать небольшие минимальные отгибы и довольно точные внутренние радиусы равные от 1 до 2 толщин металла.

Недостатки «гибки на основе»:

- Большее требуемое усилие гибки по сравнению со «свободной», не применим для толстых металлов.

- Меньшая гибкость по сравнению с «воздушной гибкой», чтобы достичь всех преимуществ данного метода на другом профиле или угле необходим другой инструмент.

В каких случаях «гибка на основе» предпочтительнее:

- Ограниченная номенклатура изделий, мелкосерийное и серийное производство.

- Повышенные требования к точности и качеству гибов.

- Внутренние радиусы гибов должны быть от 1 до 2 толщин металла.

- Часто используется один угол гибов, например 90° и изредка более тупые.

- Оптимальные минимальные отгибы.

Данный метод заключается в максимальном пространства между пуансоном и матрицей в конечном положении.

Угол гиба определяется усилием и геометрией гибочного инструмента.

Давление продолжается даже при достижении нижней точки, за счет этого отсутствует упругая деформация, лист металла пластически деформируется под давлением инструмента.

Преимущества «чеканки»:

- Точность углов гиба, несмотря на разницу в толщине и свойствах материала.

- Маленький внутренний радиус, до 0,5 толщины металла, бывает недостижим другими способами.

- Обратное пружинение практически отсутствует, максимальная повторяемость.

- Доступные специльные исполнения, например Z-гибка, U-гибка, несколько гибов за один раз, сложные формы.

Недостатки «чеканки»:

- Максимальные требования по усилию, причем не только к станку, но и к инструменту и системе крепления.

- Отсутствие гибкости, один инструмент - один вид профиля.

- Только тонкий металл, в основном используют на толщинах до 2 мм.

- Повышенный износ инструмента и оборудования.

В каких случаях «чеканка» предпочтительнее:

- Крупносерийное производство.

- Самые высокие требования к точности и повторяемости.

- Внутренние радиусы гибов должны быть меньше толщины металла.

- Необходимо не зависеть от качества заготовок.

- Сложная форма гибов, которую не получить другими методами.

2. РАСЧЕТ УСИЛИЯ ДЛЯ ГИБКИ

Чтобы гибочный инструмент служил долго, необходимо ограничивать нагрузку на инструмент в соответствии с максимально допустимой. На инструменте этот параметр указывается в тоннах или килоньютонах на метр.

Важно понимать, что с уменьшением длины заготовки и инструмента уменьшается максимально допустимое номинальное усилие. Например, инструмент выдерживает нагрузку 60 тонн/метр, соответственно 10 сантиметров такого инструмента выдержит давление только 6 тонн.

Расчитать требуемое усилие для гибки металла можно только примерно, на практике используют таблицы или формулу.

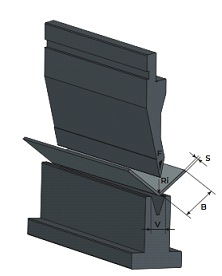

S - толщина металла, мм

V - раскрытие матрицы, мм

Ri - внутренний радиус гиба на детали, мм

В - минимальный отгиббез толщины металла при 90°, мм

Rm - предел прочности в кг/мм2

F - необходимое усилие, т/м

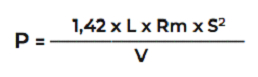

Формула расчета усилия:

1,42 - это коэффициент, учитывающий̆ трение заготовки о кромки матриц, у горячекатаного и несмазанного металла трение больше чем у холоднокатаного, если металл ржавый̆, то следует добавлять 10-15% к расчетному усилию.

L - длина заготовки, чтобы получить результат в тоннах длину надо указывать в метрах.

Таблица зависимости минимального отгиба от градуса гиба

Где В - минимальный отгиб без толщины металла при 90°, указанный в таблицах усилий

16. Изгибающие моменты и усилия гибки

Величина внешнего изгибающего момента при гибке определяется из условия равновесия его с моментом внутренних сил, а последний слагается из моментов нормальных напряжений в растягиваемой и сжимаемой зонах.

Для определения моментов внутренних сил необходимо знать распределение напряжений по поперечному сечению и величину наибольшего напряжения для данной степени деформации.

Усилие гибки определяется из равенства внешнего изгибающего момента моменту внутренних сил. Изгибающие моменты для различных схем гибки следующие: для одноугловой:

В табл. 23 приведены формулы усилия гибки для свободного изгиба, для гибки с прижимом и приближенные формулы для гибки с калибровкой материала. В последнем случае усилие гибки определяется не столько процессом изгиба, сколько процессом калибровки, требующим значительного давления и практически зависящим от регулировки хода пресса и от отклонений материала по толщине.

Таблица 23. Формулы для определения усилий гибки

Обозначения: РК - усилие калибровки, кгс;

РПР - усилие прижима, кгс, составляющее (0,25/0,3) РИЗ;

В - ширина полосы (длина линии изгиба), мм;

l - расстояние между опорами при угловой гибке, мм;

n = 1,8 - коэффициент, характеризующий влияние упрочнения;

р - давление калибровки (правки), кгс/мм 2 (по табл. 24);

F - площадь калибруемой заготовки (под пуансоном), мм 2 ;

k1 - коэффициент для свободной гибки, находимый по табл. 24;

k2 - коэффициент для двухугловой гибки, приведенный в табл. 25.

Оптимальным плечом для свободного изгиба следует считать:

, где I - расстояние между опорами, мм.

Усилие, необходимое для двухугловой гибки, больше усилия одноугловой гибки заготовки тех же размеров. В данном случае изгиб осуществляется действием двух изгибающих моментов, что при прочих равных условиях требует удвоенного усилии.

Но и одностороннее усилие при двухугловой гибке больше усилия одноугловой (V-образной) гибки потому, что при одном и том же изгибающем моменте, плечо двухугловой гибки меньше. Кроме того к усилию двухугловой гибки необходимо прибавить усилие прижима, составляющее 0,25-0,3 усилия изгиба. В некоторых случаях целесообразно применять усилие прижима большей величины (0,5 / 0,6) РИЗ.

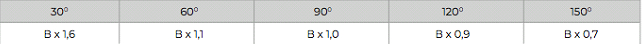

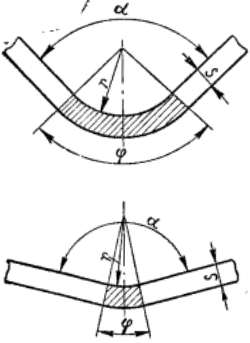

На рис. 69 приведены схемы двухугловой гибки (левой полки). На рис. 69,а показано начальное положение и эпюра одностороннего изгибающего момента (для. точек А, В, С), а на рис. 69,б - дальнейшая стадия изгиба со схемой сил, действующих на заготовку.

Рис. 69. Схема двухугловой гибки

Установлено, что в зависимости от геометрических соотношений максимальное усилие двухуглового изгиба возникает при величине угла α от 45 до 80°, когда плечо изгиба I имеет наименьшую величину.

В результате исследования [42] установлена более точная величина усилия двухугловой гибки (без усилия прижима):

, где n - коэффициент увеличения номинального зазора (см. табл. 27);

k2 - коэффициент, наибольшее значение которого приведено в табл. 25.

В табл. 23 приведена формула для определения усилия при двухугловой гибке с прижимом. Экспериментальное значение коэффициентов для сталей 08, 10, 20кп, СтЗ, 1Х18Н9Т толщиной 4; 6 и 8 мм в зависимости от rM/S и rП/S приведено в табл. 25.

При несимметричной и криволинейной форме изгиба применяют одноугловую (одностороннюю) гибку с прижимом, так как простая угловая гибка не обеспечивает точности из-за смещения заготовки. Этот случай приближенно можно рассматривать как половину двухугловой гибки с прижимом. Соответствующее усилие гибки приведено в табл. 23. Значения коэффициентов k 2 при прямолинейном изгибе те же.

Односторонняя гибка с прижимом применяется также в комбинированных процессах штамповки.

В табл. 24 приведены значения коэффициента k1 для свободного изгиба, а в табл. 25 k2 - значения для двухуглового изгиба. В табл. 26 даны приближенные значения давления правки (калибровки).

13. Определение размеров заготовок при гибке

Определение размеров плоских заготовок, подлежащих гибке, основано на равенстве длины заготовки длине нейтрального слоя изогнутой детали и сводится к определению положения и длины нейтрального слоя в зависимости от относительного радиуса изгиба r/S.

Различают два основных случая определения размеров заготовки:

1) при гибке с закруглением (по радиусу);

2) при гибке под углом без закругления (с калибровкой угла).

В первом случае длина заготовки равна сумме длин прямых участков и длины нейтрального слоя в изогнутом участке.

Рис.59. Соотношение между углом изогнутого участка и углом гибки (φ = 180° - α) |

Длина нейтрального слоя в изогнутом участке определяется по формуле:

или при φ = 90°

,где l — длина нейтрального слоя изогнутого участка; φ — угол изогнутого участка; х — коэффициент, определяющий положение нейтрального слоя (см. табл.16).

Угол изогнутого участка только при φ = 90° равен углу гибки; во всех же других случаях он составляет (рис.59):

В табл.21 приведены примеры определения размеров заготовок для наиболее распространенных случаев гибки по радиусу.

Таблица 21. Определение размеров заготовки при

гибке с закруглением (по радиусу).

| Тип гибки | Эскиз | Длинна заготовки, в мм |

| Одноугловая |  | L = l1 + l2 + ln = l1 + l2 + π/2(r+xS) |

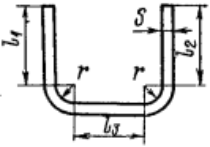

| Двухугловая |  | L = l1 + l2 + l3 + π(r+xS) = l1 + l2 + l3 +2lH |

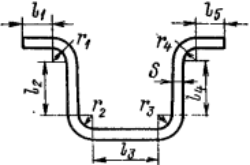

| Четырехугловая (за две операции) |  | L = l1 + 2l2 + l3 + l4 + 2lH1 + 2lH2 = = l1 + 2l2 + l3 + l4 + π(r1+x1S) + π(r2+x2S) |

| Полукгуглая (U образная) |  | L = 2l + 2lH = 2l + π(r+xS) |

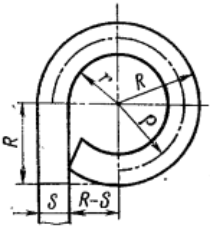

| Торцовая (закатная) |  | L = 1,5πρ + 2R - S; ρ = R - yS |

1. Коэффициент х — см. табл.16;

2. Значение lH брать по табл.22.

Расположение нейтральной линии (xS) определяется в зависимости от отношения r/S и находится по табл.16 или по рис.56.

Для упрощения подсчетов и удобства пользования в производственных условиях в табл.22 приведена вычисленная длина нейтрального слоя угловых закруглений в зависимости от толщины материала и радиуса гибки:

Таблица 22. Длина нейтрального слоя угловых закруглений lH = π/2 • (r + xS)

| r, мм | Толщина материалa S, мм | ||||||||||||||||||

| 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 | 1 | 1,2 | 1,3 | 1,5 | 1,6 | 1,8 | 2 | 2,5 | 3 | 3,5 | 4 | 5 | |

| 0,2 | 0,39 | 0,45 | 0,50 | 0,55 | 0,60 | 0,65 | 0,75 | 0,83 | 0,93 | 0,98 | 1,08 | 1,12 | 1,19 | 1,26 | - | - | - | - | - |

| 0,3 | 0,55 | 0,61 | 0,67 | 0,73 | 0,78 | 0,83 | 0,93 | 1,03 | 1,13 | 1,16 | 1,25 | 1,31 | 1,40 | 1,50 | 1,70 | 1,88 | - | - | - |

| 0,4 | 0,70 | 0,77 | 0,83 | 0,89 | 0,95 | 1,00 | 1,11 | 1,21 | 1,30 | 1,35 | 1,46 | 1,48 | 1,58 | 1,67 | 1,90 | 2,14 | 2,36 | 2,52 | - |

| 0,5 | 0,86 | 0,93 | 1,00 | 1,06 | 1,12 | 1,17 | 1,28 | 1,38 | 1,48 | 1,54 | 1,63 | 1,68 | 1,78 | 1,85 | 2,10 | 2,30 | 2,54 | 2,80 | 3,14 |

| 0,6 | 1,02 | 1,09 | 1,16 | 1,22 | 1,28 | 1,34 | 1,45 | 1,56 | 1,66 | 1,71 | 1,81 | 1,85 | 1,95 | 2,06 | 2,30 | 2,50 | 2,75 | 3,00 | 3,46 |

| 0,8 | 1,33 | 1,41 | 1,47 | 1,54 | 1,61 | 1,67 | 1,78 | 1,90 | 2,00 | 2,06 | 2,16 | 2,21 | 2,31 | 2,42 | 2,67 | 2,92 | 3,15 | 3,35 | 3,80 |

| 1,0 | 1,65 | 1,73 | 1,79 | 1,86 | 1,93 | 1,99 | 2,11 | 2,23 | 2,35 | 2,40 | 2,51 | 2,56 | 2,68 | 2,76 | 3,02 | 3,26 | 3,51 | 3,77 | 4,20 |

| 1,5 | 2,43 | 2,51 | 2,58 | 2,65 | 2,73 | 2,79 | 2,93 | 3,06 | 3,17 | 3,23 | 3,35 | 3,41 | 3,51 | 3,63 | 3,89 | 4,15 | 4,41 | 4,65 | 5,14 |

| 2,0 | 3,22 | 3,30 | 3,37 | 3,44 | 3,52 | 3,59 | 3,73 | 3,86 | 3,99 | 4,05 | 4,17 | 4,22 | 4,34 | 4,46 | 4,74 | 5,00 | 5,27 | 5,53 | 6,05 |

| 2,5 | 4,01 | 4,08 | 4,16 | 4,23 | 4,30 | 4,37 | 4,52 | 4,66 | 4,79 | 4,85 | 4,99 | 5,05 | 5,17 | 5,28 | 5,58 | 5,86 | 6,13 | 6,40 | 6,91 |

| 3,0 | 4,79 | 4,87 | 4,95 | 5,02 | 5,09 | 5,16 | 5,31 | 5,45 | 5,59 | 5,66 | 5,78 | 5,85 | 5,98 | 6,11 | 6,39 | 6,69 | 6,98 | 7,26 | 7,78 |

| 3,5 | 5,58 | 5,65 | 5,73 | 5,80 | 5,88 | 5,95 | 6,10 | 6,24 | 6,38 | 6,45 | 6,59 | 6,65 | 6,78 | 6,91 | 7,51 | 7,51 | 7,81 | 8,11 | 8,64 |

| 4,4 | 6,36 | 6,44 | 6,51 | 6,60 | 6,66 | 6,74 | 6,88 | 7,03 | 7,17 | 7,24 | 7,38 | 7,45 | 7,59 | 7,71 | 8,04 | 8,34 | 8,63 | 8,92 | 9,48 |

| 4,5 | 7,15 | 7,23 | 7,30 | 7,38 | 7,45 | 7,52 | 7,67 | 7,82 | 7,96 | 8,03 | 8,18 | 8,25 | 8,38 | 8,52 | 8,84 | 9,17 | 9,44 | 9,74 | 10,34 |

| 5,0 | 7,93 | 8,01 | 8,09 | 8,16 | 8,24 | 8,31 | 8,46 | 8,62 | 8,75 | 8,82 | 8,97 | 9,04 | 9,18 | 9,32 | 9,64 | 9,97 | 10,27 | 10,56 | 11,15 |

| 6 | 9,50 | 9,58 | 9,66 | 9,73 | 9,81 | 9,90 | 10,03 | 10,18 | 10,32 | 10,40 | 10,54 | 10,61 | 10,76 | 10,90 | 11,25 | 11,57 | 11,90 | 12,23 | 12,78 |

| 7 | 11,07 | 11,15 | 11,23 | 11,31 | 11,38 | 11,45 | 11,61 | 11,80 | 11,90 | 11,97 | 12,12 | 12,19 | 12,33 | 12,48 | 12,83 | 13,18 | 13,50 | 13,83 | 14,45 |

| 8 | 12,64 | 12,72 | 12,80 | 12,88 | 12,95 | 13,03 | 13,20 | 13,33 | 13,47 | 13,55 | 13,69 | 13,77' | 13,91 | 14,06 | 14,42 | 14,76 | 15,11 | 15,43 | 16,08 |

| 9 | 14,22 | 14,29 | 14,37 | 14,45 | 14,53 | 14,60 | 14,75 | 14,90 | 15,05 | 15,12 | 15,27 | 15,34 | 15,49 | 15,68 | 16,00 | 16,35 | 16,69 | 17,05 | 17,69 |

| 10 | 15,79 | 15,87 | 15,94 | 16,02 | 16,10 | 16,17 | 16,32 | 16,50 | 16,62 | 16,69 | 16,84 | 16,92 | 17,09 | 17,29 | 17,59 | 17,93 | 18,29 | 18,63 | 19,28 |

| 11 | 17,36 | 17,44 | 17,51 | 17,59 | 17,67 | 17,75 | 17,90 | 18,04 | 18,19 | 18,27 | 18,41 | 18,49 | 18,64 | 18,78 | 19,15 | 19,51 | 19,86 | 20,22 | 20,90 |

| 12 | 18,93 | 19,01 | 19,09 | 19,16 | 19,24 | 19,32 | 19,47 | 19,62 | 19,77 | 19,84 | 19,99 | 20,06 | 20,21 | 20,36 | 20,72 | 21,09 | 21,44 | 21,80 | 22,49 |

| 13 | 20,50 | 20,58 | 20,66 | 20,73 | 20,81 | 20,89 | 21,04 | 21,19 | 21,34 | 21,41 | 21,56 | 21,63 | 21,78 | 21,93 | 22,30 | 22,66 | 23,02 | 23,38 | 24,09 |

| 14 | 22,07 | 22,15 | 22,23 | 22,31 | 22,38 | 22,46 | 22,61 | 22,76 | 22,91 | 22,99 | 23,13 | 23,21 | 23,35 | 23,50 | 23,87 | 24,26 | 24,60 | 24,96 | 25,67 |

| 15 | 23,63 | 23,70 | 23,77 | 23,84 | 23,90 | 24,03 | 24,18 | 24,33 | 24,48 | 24,57 | 24,70 | 24,76 | 24,91 | 25,06 | 25,47 | 25,86 | 26,18 | 26,55 | 27,25 |

Примечение.

Приведение величины lH подсчитаны для угла в 90° при значениях х по табл. 16 и округлены до 0,01 мм.

Приведенные в таблице значения lH подсчитаны для гибки под углом 90°.

В случае необходимости найти длину нейтрального слоя для другого угла гибки, найденные из табл. 22, следует умножить на отношение φ/90 (где φ — требуемый угол гибки, град).

Если размеры гнутых деталей заданы, включая радиусы закруглений (рис. 60), то подсчет длины развертки производится по заданным размерам с введением поправки, приведенной в четвертом издании справочника (табл. 40). При подсчете длины развертки точных деталей с двусторонним допуском (±) расчет производится по номинальным размерам детали.

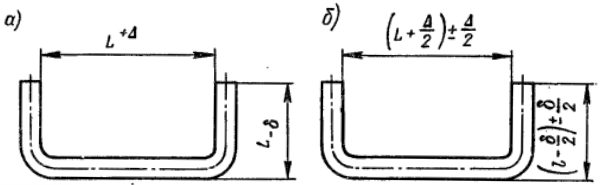

Рис.60. Схема пересчета односторонних допусков на двусторонние.

Если размеры детали заданы с односторонним допуском (рис. 60,а), то для того, чтобы деталь не вышла из поля допуска, необходимо односторонние допуски пересчитать на двусторонние (рис. 60,б). Расчет развертки производится по пересчитанным номинальным размерам детали на технологические размеры.

Необходимо сделать следующие технологические указания, без которых невозможно получить точные гнутые детали.

1. Размеры деталей будут соответствовать расчетным лишь в том случае, если гибка происходит без растяжения и утонения отгибаемых полок.

2. Двухугловая гибка должна производиться в штампах с сильным прижимом (см. рис.51). В противном случае средний участок, отжимая слабый прижим, выгибается и имеет длину, большую ширины матрицы. Без калибровки деталь получается некачественной, а при калибровке происходит осадка выпуклости и утолщение материала. Вследствие этого деталь получается с более короткими полками, чем предусматривалось по расчету. При гибке с сильным прижимам (0,3 — 0,5 РИЗГ) деталь получается качественной.

3. Четырехугловая деталь должна гнуться за две операции, или за два перехода последовательного штампа. При одновременной гибке всех четырех углов происходит растяжение верхних полок и деталь получается больших размеров, чем по расчету, и неправильной формы.

В случае гибки под углом без закругления размеры заготовки находят исходя из равенства объемов заготовки и изогнутой детали с учетом утонения в месте изгиба. Длина заготовки определяется как сумма длин прямых участков и прибавки на образование углов:

,где n — число прямых участков;

l1, l2, . ln — длины прямых участков, мм;

k — коэффициент, составляющий 0,38—0,40 при закруглении пуансона радиусом r = 0,05S

и 0,45—0,48 при закруглении пуансона радиусом r = 0,1S;

причем меньшие значения относятся к толщине материала S

Пример 1.

Определить длину заготовки для двухугловой гибки скобы размерами:

l1 = l2 = 40 мм, l3 = 30 мм, r = 1 мм и S = 2 мм

По табл. 22 находим длину нейтрального слоя lH = 2,76 мм.

Длина заготовки: L = 2l1 + l3 + 2lH = 80 + 30 4 + 5,52 ≈ 115,5 мм.

Пример 2.

Определить длину заготовки для шарнирной петли (нижняя схема табл. 21) при R = 3 мм, S = 1,5 мм.

Находим радиус нейтрального слоя ρ = R - уS; по табл. 17 для R/S = 2,0 и у = 0,44

ρ = 3 - 0,44 • 1,5 = 2,34 мм.

Длина развернутой заготовки: L = 1,5πρ + 2R - S = 11,0 + 6 - 1,5 = 15,5 мм.

22. Определение усилий вытяжки и прижима

Усилие вытяжки изменяется на протяжении рабочего хода пуансона, достигая максимума при глубине h = (0,4 /0,6) Н, где Н - полная глубина вытяжки [183].

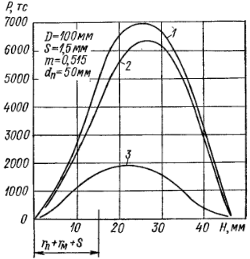

Рис.149. Экспериментальные кривые усилия вытяжки |

На рис. 149 приведены три экспериментальные кривые изменения усилия вытяжки, кривая 1 - для стали 08, кривая 2 - для латуни Л62, кривая 3 - для алюминия, полученные при одинаковых размерах заготовки и одинаковом коэффициенте вытяжки. На той же диаграмме указано положение теоретического максимума.

Несовпадение максимума теоретических кривых с экспериментальными объясняется тем, что в теоретических исследованиях не учитывалась начальная стадия глубокой вытяжки и возникающие в ней напряжения [117]. Тем самым предполагалось, что сразу с момента приложения тянущего усилия начинается пластическая деформация фланца заготовки, чего нет в действительности (см. рис. 80).

Теоретическим исследованиим процесса вытяжки посвящен ряд работ советских и зарубежных авторов. Наиболее глубокий анализ процесса вытяжки дан в работах Е. А. Попова [95] и А. А. Шофмана [183]

На практике получили применение инженерные формулы для определения усилия вытяжки, которые исходят из известного положения, что допустимые напряжения в опасном, сечении должны быть меньше разрушающих, а следовательно, наибольшее усилие предельно возможной вытяжки должно быть несколько меньше усилия, необходимого для разрыва боковых стенок изделия около дна (в опасном сечении),

, где L - длина периметра изделия (по среднему диаметру);

σр = σв (1 + δВ) - разрушающее напряжение в опасном сечении, равное для стали 10 1,2σв.

Фактическая-величина напряжений в опасном сечении, а следовательно, и усилие вытяжки зависит от сопротивления металла деформированию, степени деформации или коэффициента вытяжки, относительной толщины заготовки, относительного радиуса закругления матрицы и пуансона, показателя анизотропии.

Принимая наибольшее допустимое напряжение в опасном сечении σр = (1,1/1,2)σв и используя производственные и экспериментальные данные, автор предложил для определения усилий вытяжки изделий различной геометрической формы практические формулы и коэффициенты к ним, учитывающие зависимость усилия от степени вытяжки и от относительной толщины заготовки (табл. 72-77).

Таблица 72. Практические формулы для определения усилий вытяжки

| Типы вытягиваемых изделий | Операции вытяжки | Формулы | Таблицы коэффициентов |

| Цилиндрические без фланца | Первая. Вторая и последую щие | P = π d1 Sσв k1 P = π d2 Sσв k2 | 73 74 |

| Цилиндрические с широким фланцем | Первая | P = π d1 Sσв kф | 75 |

| Конические и сферические с фланцем | Первая | P = π dк Sσв kф | 75 |

| Овальные коробки | Первая. Вторая и последующие | P = π dср 1 Sσв k1 P = π dср2 Sσв k2 | 73 74 |

| Низкие прямоугольные коробки (вытяжка в одну операцию) | - | P = (2A + 2B - 1,72r) Sσв kи | 76 |

| Высокие квадратные коробки (многооперационная вытяжка) | Первая и вторая. Последняя | как для цилиндрических изделий P = (4B - 1,72 r) Sσв kв | 73 и 74 |

| Высокие прямоугольные коробки (многооперационная вытяжка) | Первая и вторая. Последняя | как для овальных коробок P = (2A + 2B - 1,72 r) Sσв kв | 73 и 74 75 |

| Вытяжка с утонением стенок (цилиндрические детали) | Вторая и последующие | P = π dп (Sn -1 - Sn) σв kу | - |

Примечание. При малых радиусах закруглений [r = (4/6)S] коэффициент k1 берется на 5% больше указанного, а область обрывов несколько увеличивается.

Коэффициент k1 представляет собой отношение k1 = σr/σв, где σ r - радиальное напряжение вытяжки в зависимости σ от т и (S/D) 100.

Примечание. При малых радиусах закруглений коэффициенты k2 берутся на 5% больше указанных, а область обрывов увеличивается.

Коэффициенты для последующих (3, 4, 5-й) вытяжек находятся по этой же таблице для соответствующих тn и S/d, но берутся больше или меньше найденного значения:

1.) при вытяжке без промежуточных отжигов берется большее (ближайшее нижнее) значение коэффициента kn,

2.) при вытяжке с промежуточными отжигами берется меньшее (ближайшее верхнее) значение коэффициента kn.

Если первая вытяжка меньше предельно допустимой и получена при повышенных: коэффициентах т1, то при том же значении ( S / D ) 100 относительные толщины ( S / d1 ) 100 будут меньше приведенных в таблице.

Примечание. Эти же коэффициенты могут быть применены для конических и сферических деталей с фланцем при вытяжке в штампах без вытяжного ребра. При вытяжке тех же деталей в штампах с вытяжным ребром (буртом) значение коэффициента kф увеличивается на 10-20%, а область обрывов соответственно возрастает.

Табица 76. Значение коэффициентов kИ для вытяжки низких прямоугольных коробок из плоской заготовки на одну операцию

| Относительная высота коробок h/B при относительной толщине заготовки(S/D)100 | Значение коэффициентов kИ про относительном радиусе угловых закруглений r/В | |||||||

| 2,0-1,5 | 1,5-1,0 | 1.0-0,5 | 0,5-0,2 | 0,3 | 0,2 | 0,15 | 0,10 | 0,05 |

| 1,20 | 1,10 | 1,00 | 0,90 | 0,8 | - | - | - | - |

| 1,00 | 0,95 | 0,90 | 0,85 | 0,7 | 0,8 | - | - | - |

| 0,90 | 0,85 | 0,76 | 0,70 | 0,6 | 0,7 | 0,8 | - | - |

| 0,75 | 0,70 | 0,65 | 0,60 | 0,5 | 0,6 | 0,7 | 0,8 | - |

| 0,60 | 0,55 | 0,50 | 0,45 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 |

| 0,40 | 0,35 | 0,30 | 0,25 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 |

Примечание. Для прямоугольных коробок d1 и d2, берутся равными меньшему диаметру овала первой и второй вытяжек. Если первые вытяжки меньше предельно допустимой величины, то значения S/d1 и S/d2 будут меньше приведенных в таблице. Для других материалов применять поправки соответственно изменению пластичности металла (увеличить при уменьшении пластичности).

Определение давления прижима имеет в основном расчетное и конструктивное значение для нахождения полного усилия расчета вытяжки, буфера, пружин и т.д. На практике необходимое давление прижима устанавливается по отсутствию складкообразования и разрывов металла.

При вытяжке цилиндрических деталей на прессах двойного действия с жестким прижимом важна не величина давлении, а установление минимально необходимого для данной толщины листа зазора между матрицей и прижимом, не защемляющего заготовку, но препятствующего образованию складок.

Расчетное усилие прижима находится по следующим формулам:

- усилие прижима для вытяжки деталей любой формы (в общем виде) Q = Fq, усилие прижима для первой вытяжки цилиндрических деталей (из плоской заготовки):

- усилие прижима для последующих вытяжек цилиндрических деталей (из пустотелых заготовок):

Здесь F - площадь заготовки под прижимом, мм 2 ,

q - давление прижима, кгс/мм 2 ,

d1. dn - диаметры вытяжки (матрицы) на первой и n-й операциях, мм;

rм - радиус закругления вытяжной кромки матрицы, мм.

Среднее давление прижима q (кгс/мм 2 ) указано ниже. Приведенные, опытные данные являются приближенными, так как не учитывают степени вытяжки и относительной толщины заготовки.

| Для стали мягкой при S 0,5 мм | 0,15 - 0,25 |

| Для латуни | 0,10 - 0,20 |

Более точная зависимость, учитывающая указанные факторы для мягкой стали, определяется по формуле:

Так, например, при вытяжке с коэффициентом m = 0,6 из заготовки относительной толщины (S/D) 100 = 2 давление прижима q = 0,05 кгс/мм 2 , а при применении конической матрицы вытяжка может быть выполнена и без прижима, т.е. при q = 0. При том же коэффициенте вытяжки m = 0,6, но при относительной толщине материала (S/D) 100 = 0,3 давление прижима составляет q = 0,30 кгс/мм 2 , а при (S/D) 100 = 2давление увеличивается до q = 0,46 кгс/мм 2 .

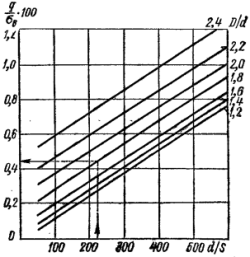

Значения близкие к рассчитанным по формуле дает номограмма, приведенная на рис.150. Давление прижима, находимое по номограмме, определяется теми же параметрами.

Рис. 150. Номограмма для определения давления прижима в зависимости от d/S и D/d (для стали 10) |

Полное усилие вытяжки для прессов простого действия равно:

,где Рр - расчетное усилие вытяжки;

Q - усилие прижима (буфера).

У крупных вытяжных прессов двойного действия усилие прижима обычно составляет 0,5-0,6 номинального усилия пресса (на вытяжном ползуне). При применении пневматических или гидропневматических буферных устройств на прессах простого действия усилие прижима обычно не превышает 25% от номинального усилия пресса.

Усилие прижима на второй операции вытяжки в шесть раз меньше, чем на первой операции, что вполне естественно.

Конструктивные элементы рабочих деталей гибочных штампов

|Δα| — угол пружннения, принимаемый по табл. 53—56 и диаграммам (черт. 115—119) со знаком минус, если пружинение вызывает увеличение угла, и со знаком плюс, если пружинение вызывает уменьшение угла α.

В табл. 60 приведены значения радиусов закругления Rм гибочных матриц, а также значения глубины матриц l0 при U-образной гибке (черт. 125).

Черт. 125

При V-образной гибке (угол гибки 85—95°) размеры основных конструктивных элементов рабочих деталей штампов рекомендуется принимать по черт. 126 и табл. 61, а размер l по диаграмме (черт. 127).

Таблица 60

Высота загибаемой полки L 0 , мм

Толщина материала s , мм

Черт. 126

Таблица 61

Обозначение конструктивных элементов

Примечание: Большие значения Н даны для больших толщин s.

Наименьшие (ориентировочные) радиусы гибки в зависимости от материала и его толщины даны на диаграмме (черт. 128)

Радиусы закругления во впадинах угловых матриц r1 в мм (черт. 126) устанавливаются по формуле

В гибочных матрицах особенно при калибровке, рекомендуется применять вставки (черт. 129).

Черт. 127

——- — кривые для материалов с σв=10-20 кгс/мм 2

____ — кривые для материалов с σв=30-50 кгс/мм 2

Черт. 128

1—кривая для меди, σв=24 кгс/мм 2 ; 2— кривая для латуни, σв=30 кгс/мм 2 ; 3—кривая для стальной ленты глубокой вытяжки, σв=30-36 кгс/мм 2 ; 4— кривая для листовой стали, σв=30-35 кгс/мм 2

Черт. 129

Конструктивные размеры вставок:

- α=15÷30° (в зависимости от толщины и твердости материала):

- h=3s, но не менее 15 мм;

- h1=s, но не менее 5 мм;

- l=s/3, но не менее 0,5 мм;

- Rм=(1,57Rп+0,45s)/1,57 (для алюминия и меди) (51,а)

- Rм=(1,57Rп+0,33s)/1,57 (для других металлов) (51,б)

Величина зазора r между матрицей b пуансоном принимается равной двойной толщине материала с учетом максимальною плюсового допуска на толщину.

При гибке точных деталей, с целью уменьшения угла пружинения, рекомендуется принять зазор:

а) для цветных металлов — по наименьшей толщине материала (т е. с учетом минусового допуска на толщину материала);

б) для черных металлов—по номниальной толщине материала.

Исполнительные размеры матрицы и пуансона Lм и Lп в мм штампов для U-образной гибки подсчитываются но следующим формулам:

а) если на чертеже детали указан допуск на наружный размер (черт. 130).

пуансон пригоняется к матрице с зазором z;

Черт. 130

б) если на чертеже детали указан допуск на внутренний размер (черт. 131),

матрица пригоняется к пуансону с зазором z.

Черт. 131

В формулах 52 и 53 приняты следующие обозначения:

Lн, Lв — номинальные размеры штампуемой детали, мм,

δм, δп—допуски на изготовление матрицы и пуансона, А3 и С3.

Гибочные штампы средней сложности и сложные, а также для точных деталей следует проектировать с направляющими колонками.

При фиксировании заготовки в гибочном штампе по отверстиям следует применять фиксаторы с приемным конусом (черт. 132).

Черт. 132

1 — пуансон; 2— фиксатор МН 846—60;

3 — прижим-выталкиватель; 4 — матрица.

Для гибки U-образных и подобных деталей рекомендуется применять штампы с прижимом (черт. 132).

U-образные детали могут быть получены с неодинаковой толщиной средней и боковых полок за счет утонения последних.

Схема штампа для гибки с утонением приведена на черт. 133.

Черт. 133

1 — матрица; 2 — прижим

Максимальное утонение боковых полок гнутых деталей в процептах:

- из мягкой стали 25—30;

- из латуни 20—25;

- из алюминия 27—35.

Гибка с утонением вызывает упрочнение (наклеп) деформируемых участков и требует значительно большее усилие по сравнению с усилием, подсчитанным по формуле (54).

Читайте также: