Усилие пробивки отверстий в металле

Обновлено: 17.05.2024

1. Практическое ознакомление с конструкцией и принципом работы пресса вырубных штампов.

2. Рассчитать технологические параметры процесса (раскрой материала, коэффициент использования материала, усилие и работу вырубки-пробивки)

Вырубкой называют такую операцию листовой штамповки, при которой происходит отделение материала от заготовки по замкнутому контуру, причем отделяемая часть является изделием.

Пробивкой называют операцию получения отверстий путем отделения материала по замкнутому контуру внутри детали. При пробивке отделяемая часть является отходом.

При вырубке – пробивке, как и любой другой разделительной операции, отделение одной части заготовки от другой осуществляется относительным смещением этих частей в направлении, перпендикулярном к плоскости заготовки. Это смещение в начальных стадиях характеризуется пластическим деформированием, но завершается обязательно разрушением.

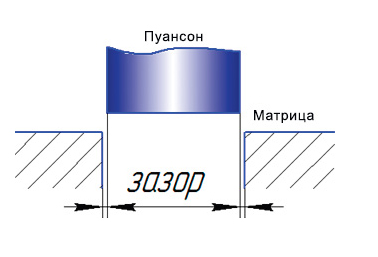

Для уменьшения искажений заготовки, которые могут вызываться пластической деформацией, последнюю необходимо локализовать. Это достигается уменьшением радиуса округления рабочих кромок инструмента и уменьшением зазора между пуансоном и матрицей.

| Рис. 3.26. Начальная стадия деформирования заготовки: 1 – пуансон; 2 – материал; 3 - матрица |

При определенной глубине внедрения режущих кромок около них зарождаются трещины, эти трещины наклонены к оси инструмента под углом 4 – 60. В случае встречи трещин поверхность среза получается сравнительно ровной, состоящей из блестящего пояса, образующегося от внедрения режущих кромок до появления трещин, и наклонной поверхности разрушения в зоне прохождения трещин (рис. 3.27).

| Рис. 3.27. Образование трещин при вырубке - пробивке |

Возможность совпадения трещин, идущих от режущих кромок пуансона и матрицы, зависит от правильного выбора зазора между пуансоном и матрицей. Зазор Z назначается в зависимости от толщины и механических свойств заготовки (таблица 3.16).

Зазоры между пуансоном и матрицей при вырубке

| Толщина материала | Сталь мягкая, Cu, Al, латунь | Сталь средней твердости,дюралюминий | Сталь твердая |

| 0,1 – 1 | 0,05 S | 0,06 S | 0,07 S |

| 1,1 – 2 | 0,06 S | 0,07 S | 0,08 S |

| 2,1 – 3 | 0,07 S | 0,08 S | 0,09 S |

| 3,1 – 5 | 0,08 S | 0,09 S | 0,10 S |

| 5,1 – 8 | 0,09 S | 0,10 S | 0,11 S |

| 8,1 - 16 | 0,10 S | 0,11 S | 0,12 S |

Зазор между пуансоном и матрицей при вырубке оказывает влияние на стойкость штампа, шероховатость поверхности среза и величину усилия.

При малом зазоре трещины не встречаются, и на поверхности среза появляются пояски выборочного среза (рис. 3.27), ухудшающие ее качество и способствующие разрушение разрушению заготовки при последующем деформировании.

| а) б) |

Рис. 3.27. Характер среза при нормальном зазоре (а) и при малом зазоре (б).

Основным оборудованием, применяемым при вырубке - пробивке являются кривошипные прессы.

| Рис. 3.28. Кинематическая схема эксцентрикового пресса РЭВ-25 |

Пресс РЭЗ-25, кинематическая схема которого представлена на рисунке 3.28, относится к типу эксцентриковых, одностоечных, быстроходных прессов с регулируемым ходом ползуна и подвижным столом. Номинальное усилие пресса – 25 т., число ходов – 100 ход/мин.

Для операции вырубки-пробивки применяют штампы, которые могут быть простого действия (однопереходные) и комбинированные (многопереходные). Комбинированные штампы могут быть последовательного и совмещенного действия.

Штампы простого действия или однопереходные предназначены для выполнения за один рабочий ход пресса, какой либо одной операции (рис. 3.29).

| Рис. 3.29. Штампы простого действия или однопереходные |

Штампы простого действия относят к многопереходным. На них выполняется несколько операций при перемещении заготовки в направлении подачи (рис. 3.29).

Штампы совмещенного действия выполняют несколько различных операций за один рабочий ход пресса без перемещения полосы (рис. 3.30). Основными деталями штампов является пуансон и матрица, верхняя и нижняя плиты, пуансоно - матрицедержатели, направляющие колонки и втулки, хвостовик, направляющие планки, съемник и др.

При конструировании штампов и выборе оборудования необходимо предварительно рассчитать технологические параметры процесса (раскрой, усилие вырубки, затрачиваемую работу).

| Рис. 3.30. Штампы последовательного действия или многопереходные |

| Рис. 3.31. Штампы совмещенного действия |

Аппаратура, реактивы и материалы:

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Указать основные элементы кинематической схемы эксцентрикового пресса РЭВ – 25 (рис. 3.28).

2. Определить рациональный раскрой полосы.

Рациональное расположение в полосах характеризуется коэффициентом использования материала, формула (3.7):

где ν – коэффициент использования материала;

Fд – площадь штампуемой детали;

Fз – площадь заготовки, идущей на изготовление штампуемой детали.

Тогда площадь заготовки определяется по формуле (3.8)

где Т- шаг между деталями;

В – ширина полосы;

n – число рядов деталей.

| Рис. 3.32. Рациональное расположение прямоугольных деталей в полосе |

Прямоугольные детали необходимо располагать вдоль полосы меньшей стороны с целью экономии металла (рис. 3.32).

Круглые детали и многоугольные детали необходимо располагать в ряды в шахматном порядке в условиях серийного производства (рис. 3.33).

| Рис. 3.33. Рациональное расположение круглых и многоугольных деталей в полосе |

С целью экономии металла следует выбирать минимальные значения перемычек.

Однако уменьшение перемычек сверх определенных пределов может привести к повышенному износу инструмента из-за неравномерности напряжений по периметру заготовки. Кроме этого, при слишком малом значении перемычки может произойти затягивание металла в зазор между пуансоном и матрицей с образованием торцевого заусенца или даже разрывом материала.

Значение ширины перемычки зависит также и от точности типа подачи полосы.

Значительная экономия материала при штамповки деталей сложной формы может быть достигнута при встречном их расположении (рис. 3.34).

| Рис. 3.34. Встречное расположение деталей сложной формы на полосе |

3. Расчет усилия и работы вырубки пробивки.

Потребное усилие операции вырубки-пробивки определяется по формуле (3):

где Р – усилие вырубки, Н;

L – периметр контура штампуемой детали, мм;

S – толщина материала (таблица 3.17), мм;

τср – сопротивление срезу (таблица 3.19), кг/мм 2 ;

К – коэффициент, учитывающий отклонение толщины материала, твердости и т. д. (К = 1,1 – 1,3)

Работа деформирования приближенно определяется по формуле (3.10):

где А – работа деформирования, Дж;

λ – коэффициент полноты диаграммы усилие – путь (λ = 0,7 – 0,8);

Р – максимальное усилие деформирования, Н;

H – высота пояска (h = 0,5 от толщины заготовки), мм.

4. Оформить отчет и сделать необходимые выводы.

1. Чем отличаются вырубка от пробивки?

2. Какие штампы применяются при вырубке-пробивке?

3. Чем отличается штамп простого действия от штампа комбинирования?

4. В чем отличие штампа последовательного действия от штампа совмещенного действия?

Расчет усилия пробивки

При пробивке отверстий в толстом материале или пробивке материала с большим пределом прочности на растяжение необходимо следить за тем, чтобы не было превышено рекомендуемое тяговое усилие станка. Результатом такой ситуации может стать поломка станка или инструмента.

Усилие = Периметр пуансона × Толщина материала × Значение усилия материала × Коэффициент материала

Значение усилия материала (тонн/мм 2 ) = 0,0352

| Коэффициент материала | |

|---|---|

| Тип материала | Коэффициент |

| Алюминий (мягкий лист) | 0,30 |

| Алюминий (1/2 твердости) | 0,38 |

| Алюминий (твердый) | 0,50 |

| Медь (катаная) | 0,57 |

| Латунь (мягкий лист) | 0,60 |

| Латунь (1/2 жесткости) | 0,70 |

| Мягкая сталь | 1,00 |

| Нержавеющая сталь | 1,50 |

Пример расчета усилия пробивки для квадрата

20,0 мм квадрат, 3,0 мм мягкая сталь

Периметр × Толщина × Значение усилия материала × Коэффициент материала

Пример расчета усилия пробивки для круга

30,0 мм диаметр 3,0 мм алюминий

Управляющая компания «Абамет» © 1992– 2022

Города бесплатной доставки транспортной компанией «Деловые линии»: Абакан, Адлер, Альметьевск, Ангарск, Апатиты, Арзамас, Армавир, Архангельск, Асбест, Астрахань, Ачинск, Балаково, Балашиха, Барнаул, Белгород, Белорецк, Бердск, Березники, Бийск, Благовещенск, Борисоглебск, Боровичи, Братск, Брянск, Бузулук, Великие Луки, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Волжский, Вологда, Воркута, Воронеж, Воскресенск, Воткинск, Всеволожск, Выборг, Гатчина, Глазов, Горелово, Грозный, Дзержинск, Димитровград, Дмитров, Домодедово, Ейск, Екатеринбург, Железнодорожный, Забайкальск, Зеленоград, Златоуст, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань, Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин, Качканар, Кемерово, Керчь, Киров, Кирово-Чепецк, Клин, Клинцы, Ковров, Коломна, Колпино, Комсомольск-на-Амуре, Кострома, Котлас, Красногорск, Краснодар, Краснокамск, Красноярск, Кузнецк, Курган, Курск, Ленинск-Кузнецкий, Ливны, Липецк, Магнитогорск, Майкоп, Махачкала, Миасс, Москва, Мурманск, Муром, Мытищи, Набережные Челны, Наро-Фоминск, Находка, Нефтекамск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний Тагил, Новокузнецк, Новомосковск, Новороссийск, Новосибирск, Новочебоксарск, Новочеркасск, Новый, Уренгой, Ногинск, Ноябрьск, Обнинск, Одинцово, Октябрьский, Омск, Орел, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь, Петрозаводск, Подольск, Псков, Пушкин, Пушкино, Пятигорск, Рославль, Россошь, Ростов-на-Дону, Рыбинск, Рязань, Салават, Самара, Санкт-Петербург, Саранск, Саратов, Севастополь, Северодвинск, Сергиев Посад, Серов, Серпухов, Симферополь, Смоленск, Солнечногорск, Сосновый Бор, Сочи, Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томилино, Томск, Тула, Тюмень, Улан-Удэ, Ульяновск, Усинск, Уссурийск, Усть-Кут, Уфа, Ухта, Хабаровск, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Чехов, Чита, Шахты, Энгельс, Ярославль, а также Беларусь Минск.

Расчет необходимого усилия пробивки

При пробивке отверстий в толстом металле, пробивке материала с большим пределом прочности или при пробивке больших отверстий нельзя превышать рекомендуемое усилие станка. Иначе это может сказаться на качестве обработки и сроке службы инструмента.

Формула расчета

Усилие = Периметр пуансона х Толщина материала х Значение усилия материала х Коэффициент типа материала

Значение усилия материала — 0,0352 тонн / мм2

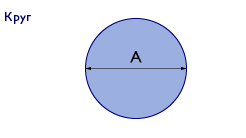

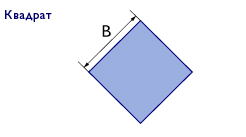

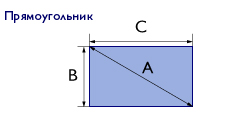

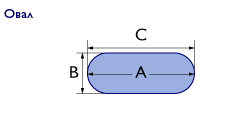

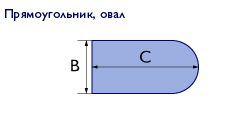

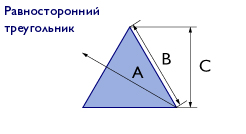

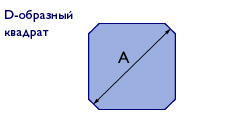

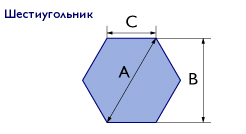

Размеры расчета периметра пуансона

| Форма | А — размер станции, в которой может поместиться инструмент | L — наружный периметр пуансона |

|---|---|---|

| А = диаметр | L = 3,14 х А |

| А = В х 1,414 | L = 4 х В |

| А = √(В2 + С2) | L = 2 х (В + С) |

| А = С | L = 2С + 1,14В |

| А = √ (В2 + С2) | L = 2С + 1,57В |

| А = 1,334 х С | L = 3 х В |

| А = диаметр | L = 3,14 х А |

| А = 1,155 х В | L = 3 х А |

Коэффициент типа материала

| Тип материала | Коэффициент |

| Алюминий (мягкий лист) | 0,30 |

| Алюминий (1/2 твердости) | 0,38 |

| Алюминий (твердый) | 0,50 |

| Медь (катаная) | 0,57 |

| Латунь (мягкий лист) | 0,60 |

| Латунь (1/2 жесткости) | 0,70 |

| Мягкая сталь | 1,00 |

| Нержавеющая сталь | 1,50 |

Примеры расчета усилия пробивки

1. Квадратный пуансон 20,0 мм сторона, 3,0 мм мягкая сталь.

Усилие = (4 х 20) х 3 х 0,0352 х 1 = 8,45 тонн.

2. Круглый пуансон 30,0 мм диаметр, 3,0 мм алюминий.

Усилие = (3,14 х 30) х 3 х 0,0352 х 0,5 = 4,97 тонн.

Влияние специальной заточки инструмента на усилие пробивки

Наклонная заточка режущей кромки пуансона позволяет снизить усилия пробивки, ударную нагрузку, шум и улучшить съем листа.

Общие виды наклонов

Коэффициент, учитывающий влияние специальной заточки инструмента

Чтобы рассчитать усилие штамповки пуансоном со специальной заточкой умножьте полученное значение усилия при пробивке стандартным пуансоном на коэффициент из таблицы.

| Толщина материала, мм | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 |

| Коэффициент для пуансонов со специальной заточкой, % | 50 | 52 | 58 | 72 | 75 | 78 | 83 | 86 | 90 |

В случае с вышеописанными примерами использование инструмента со специальной заточкой приведет к следующим результатам:

1. Квадратный пуансон 20,0 мм сторона, 3,0 мм мягкая сталь.

Усилие = (4 х 20) х 3 х 0,0352 х 1 х 0,75 = 6,34 тонн.

2. Круглый пуансон 30,0 мм диаметр, 3,0 мм твердый алюминий.

Усилие = (3,14 х 30) х 3 х 0,0352 х 0,5 х 0,75 = 3,73 тонн.

Добавим еще один пример с учетом специальной заточки инструмента:

3. Круглый пуансон 20,0 мм диаметр, 1,5 мм нержавеющая сталь.

Усилие = (3,14 х 20) х 1,5 х 0,0352 х 1,5 х 0,52 = 2,58 тонн.

Расчет необходимого усилия пробивки на производстве

Для расчета усилия пробивки не нужно проводить сложные вычисления. Достаточно обратиться к приведенным выше таблицам и знать, какой формулой пользоваться. Качество пробивки повысится, а инструмент прослужит дольше. И если нужно повысить производительность координатно-пробивного пресса, всегда можно внедрить инструмент со специальной заточкой

В данной статье мы приведем список возможный формовочных операций

Производительность координатно-пробивных прессов повышают по-разному. Например, выбирают правильный пробивной инструмент под производственную задачу. Вот несколько советов по тому, как подойти к выбору инструмента:

Применяя правильный зазор, регулярную заточку и смазку инструмента, а также специальные профили пуансона (в случае пробивки больших отверстий) вы сможете получать качественные отверстия, продлить срок службы инструмента и оборудования.

Факторы, влияющие на качество и усилие пробивки

Зазор между матрицей и пуансоном

Зазоры влияют на качество поверхности среза, и стойкость инструмента. Заусенцы и дефекты поверхности среза возникают в результате неравномерного распределения зазора по периметру и при затуплении режущих кромок пуансона и матрицы.

Влияние зазора на качество пробивки

При нормальном зазоре между пуансоном и матрицей (Z1) поверхности сдвига у режущих кромок пуансона совпадают с поверхностями сдвига и трещинами у режущих кромок матрицы. Вместе они образуют общую криволинейную поверхность скалывания.

При малом зазоре (Z2) и большой толщине материала поверхности сдвига, идущие от кромок пуансона, не совпадают с поверхностями сдвига, возникшими у кромок матрицы.

В случае очень большого зазора (Z3) качество пробивки значительно падает, и на поверхности образуются рваные заусенцы от затягивания и обрыва металла в зазоре.

- Истирание поверхности инструмента

- Низкое качество отверстий

- Меньшая долговечность инструмента

- Медленный/неустойчивый съем листа

- Чрезмерный нагрев

- Деформация листа

- Более тихая пробивка отверстий

- Снижение усилия выталкивания отхода

- Упрочненные заусенцы

- Низкое качество отверстия

- Увеличение деформации деталей

- Обрезка обрабатываемых деталей

- Увеличение усилия выталкивания высечки

- Увеличение заусенцев

- Заусенцы, упрочненные деформацией

- Закругленные высечки

- Долговечность инструмента.

- Лучший съем материала.

- Меньшая высота и толщина заусенца.

- Более чистые и гладкие отверстия.

- Отсутствие деформации листа.

- Высечка является зеркальным отображением отверстия.

- Если зазор слишком большой, на высечке будет виден грубый излом и гладкий участок будет небольшой. Чем больше зазор, тем больше будет угол между изломом и гладким участком.

- При слишком маленьком зазоре, на высечке будет излом с небольшим углом и небольшим гладким участком.

- Идеальная высечка создается, когда изломы, идущие сверху и снизу материала, имеют один и тот же угол и выравниваются относительно друг друга.

Рекомендуемые зазоры матрицы

Мы составили таблицу на базе опыта наших клиентов, которые достигли высокого качества обработки деталей и большой долговечности инструмента. В процессе вырубки, когда результатом обработки является отход, инструмент обычно устанавливается с меньшим зазором, чем инструмент для пробивки. Это дает более высокое качество обрабатываемой детали.

| Тип материала (обычное усилие резки) | Толщина материала (Т), мм | Пробивка Общий зазор (в % от толщины) | Вырубка Общий зазор (в % от толщины) |

| Алюминий | Менее 2.5 От 2.5 до 5.0 Более 5.0 | 15 % 20 % 25 % | 15 % 15 % 20 % |

| Мягкая сталь | Менее 3.0 От 3.0 до 6.0 Более 6.0 | 20 % 25 % 30 % | 15 % 20 % 20 % |

| Нержавеющая сталь | Менее 1.5 От 1.5 до 2.8 От 2.8 до 4.0 Более 4.0 | 20 % 25 % 30 % 35 % | 15 % 20 % 20 % 25 % |

Заточка инструмента

Почему ухудшается качество пробивки

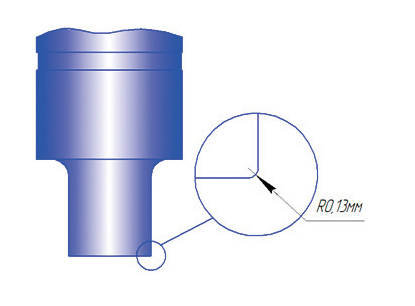

При использовании пуансона режущая кромка начинает разрушаться, и на ней образуется радиус. При дальнейшем использовании радиус становится больше, а качество и эффективность пробивки отверстий в металле снижаются. Скорость затупления инструмента для пробивного пресса зависит от размера отверстия, типа и толщины пробиваемого материала.

Обычно качество пробиваемого отверстия начинает снижаться, когда радиус режущей кромки достигает 0,13 мм.

Инструмент затупился, если:

- Отверстия имеют большой скос и/или заусенец.

- Пресс шумит больше обычного.

- Штамповка происходит жестче, чем обычно.

При затуплении режущих кромок пуансона заусенцы образуются на вырезаемой детали. При затуплении матрицы заусенцы возникают вокруг пробитого отверстия.

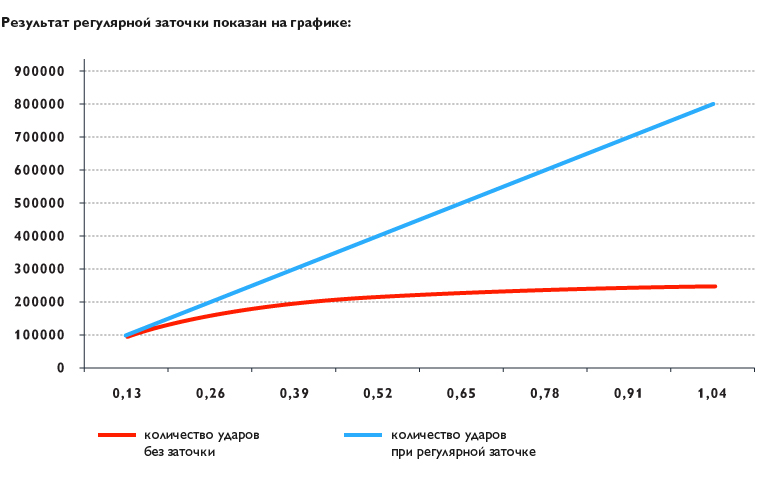

Регулярная заточка повышает долговечность инструмента более чем в два раза!

Без заточки инструмент стачивается на 1 мм при пробивке 315 000 отверстий.

При регулярной заточке инструмент стачивается на 1 мм при пробивке 800 000 отверстий.

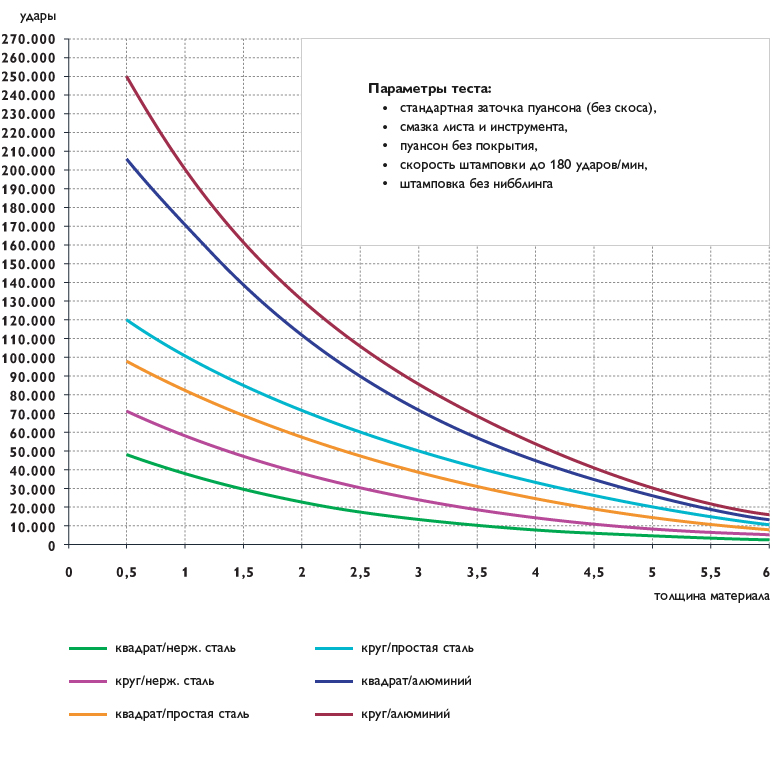

Данные на графике даны только для примера. На долговечность и повышенный износ инструмента влияет множество факторов.

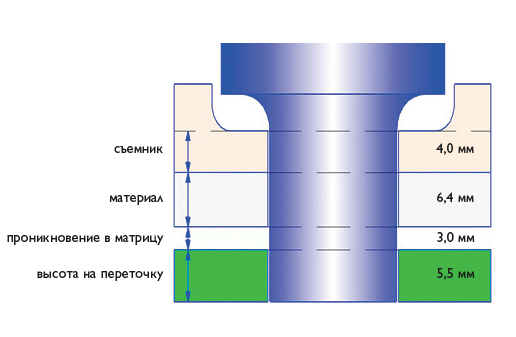

Как определить размер заточки

Размер заточки — это максимальная предельная длина, на которую может быть сточен пуансон.

Размер пуансона и толщина материала для пробивки – факторы, которые влияют на размер заточки.

Размер для заточки = прямолинейный участок перед радиусом) – (Толщина материала + Глубина проникновения в матрицу + Толщина съемника)

При вырубке тонких материалов притупление режущих кромок недопустимо.

Пример подсчета размера заточки

Пример подсчета размера для заточки пуансона станции В.

Прямолинейный участок перед радиусом — 18,9 мм.

Толщина материала 6,4 мм.

Глубина проникновения в матрицу — 3,0 мм.

Толщина съемника — 4,0 мм.

Результат размера заточки = 18,9 мм – 6,4 мм – 3,0 мм – 4,0 мм = 5,5 мм.

Совет:

Незначительное притупление режущих кромок (r = 0,05–0,1 мм) в случае вырубки из стали толщиной свыше 1мм не вызывает появления заусенцев и повышает стойкость штампа. Такое же притупление рекомендуется у режущих кромок пуансона, работающего в паре с твердосплавной матрицей.

Расчет ресурса инструмента до переточки.

Рекомендуется проводить с помощью графика с использованием корректирующих коэффициентов.

Учет дополнительных факторов, влияющих на ресурс инструмента

Пример подсчета ресурса инструмента для нибблинга квадратным пуансоном нержавеющей стали толщиной 2 мм со скоростью больше 300 ударов в минуту:

22 000 х 0,7 х 0,8 = 12 320 ударов до переточки (при использовании меньших значений)

22 000 х 0,9 х 0,9 = 17 820 ударов до переточки (при использовании больших значений)

Смазка оборудования и инструмента

- Снижает усилие съема металла с пуансона, а следовательно, усилие пробивки.

- Предотвращает перегрев пуансона за счет снижения трения.

- Снижает адгезию пуансона.

- Увеличивает срок службы инструмента.

Инструмент со смазкой

Совет:

Смазывайте лист, направляющие и инструмент, используйте функцию смазки инструмента, используйте станции с возможностью смазки инструмента и листа.

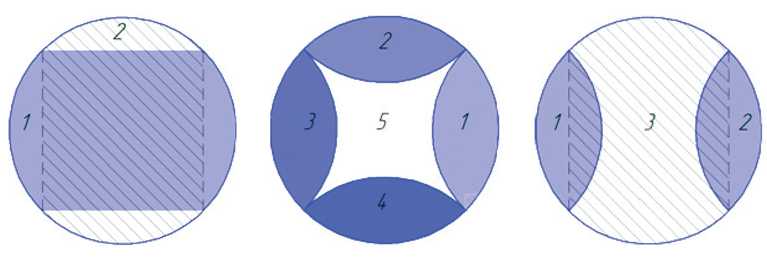

Специальный профиль пуансона

Если усилия пресса не хватает, используйте инструмент специальной формы. Пробивка больших отверстий за несколько ударов может сократить усилие пробивки в два и более раз и увеличить срок службы инструмента.

Пример использования инструментов специальной формы для пробивки больших отверстий

Как повысить качество и усилие пробивки

Повысить качество и усилие пробивки отверстий в металле можно следующим образом:

1. Выбрать правильный зазор между матрицей и пуансоном. Правильность зазора можно определить по результатам обработки: изломы сверху и снизу материала имеют один и тот же угол и выравниваются относительно друг друга.

2. Регулярно производить заточку инструмента. При этом долговечность инструмента повышается в два и более раз. Размер заточки можно определить по формуле: (Прямолинейный участок перед радиусом) – (Толщина материала + Глубина проникновения в матрицу + Толщина съемника)

3. Производить смазку оборудования и инструмента. При регулярности таких процедур можно снизить усилие пробивки в два и более раз. Для этого необходимо смазывать лист, направляющие и инструмент, использовать функцию смазки инструмента и станции с возможностью смазки инструмента и листа.

Также необходимо точно рассчитывать усилие пробивки с учетом периметра пуансона, толщины и типа материала и других параметров. Вместе все эти меры приведут к увеличению качества пробивки отверстий и росту эффективности производства.

Читайте также: