Усталость металла в пружине

Обновлено: 04.05.2024

Приехал к нам как-то очень наблюдательный клиент! Пока чинили его авто, пристал с вопросом: почему пружины, просевшие за три года, без нагрузки оказались одной длины с новыми?

Я предостерег его от преждевременных выводов: при сегодняшнем качестве запчастей купить можно что угодно, вплоть до «сырых» пружин, которые сядут сразу после установки, или «ползучих» — эти сядут через полгода-год. А наша беседа — о правильных пружинах. Их-то и описал клиент. Работая в зоне упругости материала (рис. 1), они даже после соударения витков возвращаются почти к исходным размерам. Отчего же старая пружина, когда нагружена, садится больше новой? Она теперь податливей. Представьте, что ее пруток стал тоньше — естественно, податливость вырастет, а длина без нагрузки сохранится. Что-то похожее получается и на автомобиле. Первый его враг — коррозия. Ржавчина, съевшая с поверхности 10-миллиметровой проволоки слой в 0,15 мм, уменьшает сечение на 6%. Еще коварней так называемая усталость материала: от вибраций, переменных напряжений появляются микротрещины, они разрастаются… и после сильного удара пружина ломается. Иногда — сразу на несколько частей, так как опасных трещин обычно не одна.

Чтобы отсрочить беду, пруток делают гладким — без рисок, углублений, в которых напряжения концентрируются и могут намного превысить расчетные. Кроме того, поверхность нагартовывают, повышая прочность. И что же? Ржа все сводит на нет. Появляются язвы, дающие начало трещинам. Усталость накапливается тем быстрей, чем сильней переменные нагрузки. Езда по разбитым дорогам, неотбалансированные колеса, люфты в подвеске и рулевом управлении, неисправные амортизаторы — все это враги не только пружин, но и узлов подвески, силовых элементов кузова.

Теперь представим, что пружина кое-где надрезана трещинами. Естественно, возле них «работает» не все сечение прутка, а только его часть — деталь ведет себя как более мягкая. При тонком исследовании удается обнаружить, что вблизи сильно развитых трещин усадка больше — выросшие напряжения порой достигают предела текучести и начинается пластическая деформация — предвестник поломки (рис. 2). Такую пружину с машины долой! Но вот пара пружин, похожих на новые, вызывает у вас недоверие. Что ж, проверим их объективно: нагрузим пружину и измерим усадку. Для деталей VAZ 2110 под нагрузкой 325 кгс длина передней пружины Н (см. рис. 3) должна быть не меньше 201 мм (182 мм для «европейской»), а задней — не меньше 233 мм (223 мм — у «евро»). Эти показатели для самых мягких — их группы жесткости различаются цветовыми метками — учтите это при покупке (см. ЗР, 2005, № 8, с. 190).

Ездить на ветхих пружинах рискованно: неравномерная осадка справа и слева оборачивается уводом. Плохо работает подвеска — ведь характеристики пружин и амортизаторов рассогласованы.

Пружинам, отвечающим за работу клапанов двигателя, тоже приходится туго: если бы «десятка» прошла 100 тыс. км только на пятой передаче, клапаны совершили бы около 80 миллионов циклов. На деле — еще больше. Поломка этих пружин — дефект опасный (см. фото). Лишившись хотя бы одной, клапан начинает закрываться медленней и на высоких оборотах не поспевает за поршнем. Если у того нет на днище специальных выемок, он бьет по клапану. Вдогон, но повреждения не исключены.

Особо коварна поломка внутренней пружины на несколько частей — при средних оборотах двигателя никакого шума! Но на высоких оборотах можно услышать, как поршень догоняет клапан. Немедленно сбросьте газ — и в ремонт! Если пружина ломается на две части, то их, как правило, слышно. Стук похож на клапанный (не всякий различит). К сожалению, вынужден в который раз повторить: качество этих пружин в последние годы тоже ухудшилось. Как же снизить риск поломок? Видимо, при каждой разборке ГРМ стоит проверять упругость пружин. Принцип тот же, что при проверке деталей подвески, а необходимые данные найдете в книгах по ремонту.

Почти все сказанное справедливо и для других пружин автомобиля, от характеристик которых зависит работа всевозможных устройств — редукционных клапанов масляного насоса или фильтра, регулятора давления топлива, тормозных цилиндров и т.д.

Выслушал все это клиент — и призадумался. В самом деле, часто ли вы видели, чтобы в сервисах этой «ерунде» придавали большое значение.

Как проверить пружины подвески автомобиля

Вопрос, как проверить пружину зачастую интересует автовладельцев лишь когда автомобиль «проседает» даже при небольшой нагрузке, а то и без нее. Однако такую проверку пружин подвески стояло сделать еще только при появлении первых симптомов их износа. Лучше всего делать диагностику в условиях автосервиса на специальном стенде, но самую простую проверку состояния пружин можно сделать и в гаражных условиях своими руками. Для этого не нужен специальный инструмент, а процедура доступна практически каждому.

Признаки неисправности пружин подвески

Для потребности в выполнении проверки усталости пружин подвески авто могут стать появления одного или нескольких признаков. Среди них:

- Невооруженным глазом видно, что одна из сторон автомобиля «просела» больше другой в незагруженном состоянии (без груза и пассажиров). Смотреть надо на одной оси, то есть, например, сравнивать переднюю левую и переднюю правую пружины. В таких случаях скорее всего пружина просела либо полностью сломалась (на просевшей стороне). Однако тут есть нюанс, заключающийся в том, что на просадку одной или другой стороны может влиять так называемый стакан, то есть, место, в которое упирается пружина. Зачастую на старых автомобилях (чаще всего ВАЗ-«классика») стакан проваливается. При диагностике нужно будет проверить как усталость пружины, так и стакан.

- Металлический лязг во время езды по неровной дороге — это явный признак лопнувшей пружины подвески. Причем указанный лязг может издаваться даже при езде по небольшим кочкам либо выбоинам. Однако в данном случае имеет смысл также проверить рулевую рейку и шаровую. Металлический лязг обычно указывает на то, что один из витков пружины частично или полностью лопнул.

- Низкая посадка машины при загрузке, даже незначительной. Особенно, если до этого все было хорошо и такого явления не наблюдалось. Обычно такая проблема чаще встречается на задних пружинах, и при этом колеса начинают чиркать о подкрылки, а брызговики начинают касаться поверхности дороги. Это очень опасная ситуация, поскольку таким образом в аварийном режиме изнашиваются покрышки, и в один «прекрасный» момент они могут попросту лопнуть.

- Сильная вибрация и тряска во время движения автомобиля, даже по ровной дороге. При этом тряска возрастает по мере увеличения скорости движения машины. Как правило, — это признак того, что пружина лопнула полностью.

- Уменьшение плавности хода. Это можно заметить, сравнив эксплуатацию машины до появления проблемы и после. Обычно пружина перестает нормально работать и при проезде неровностей автомобиль подскакивает либо ныряет в яму.

- Значительный крен автомобиля даже при не резком торможении.

При появлении хотя бы одного из перечисленных выше признаков имеет смысл выполнить комплексную диагностику подвески, и в том числе проверку пружин амортизатора. Причем проверку желательно выполнить не только с той стороны, где просела машина, но и все остальные тоже.

Причины поломки пружины

Существует пять основных причин, по которым задние и/или передние пружины полностью или частично выходят из строя.

- Усталость металла и износ пружин. Происходит это по естественным причинам со временем. Металл в процессе эксплуатации становится мягче и податливее, соответственно, и пружина становится мягче. А также при столкновении витков пружины ржавеют и появляются микротрещины. Особенно вредно для прутков сильные удары возникающие при наезде машины на большой скорости на выбоину или кочку.

- Постоянное трение витков ослабленной либо сильно загруженной пружины между собой. По этой причине снижается жесткость пружины, а поверхность самих витков становится не круглая, как была изначально, а имеющая выработанную плоскость. Соответственно, по этой причине пруток становится тоньше, а значит и пружина слабее.

- Перегрузка автомобиля и езда на нем в таком состоянии на большой скорости по неровностям или расстояния. В таких условиях страдают все элементы подвески, в том числе, пружины.

- Коррозия металла пружин. Это очень частая причина, по которой пружины выходят из строя. Со временем краска на их поверхности облущивается, а вода и дорожные реагенты делают свое дело. Интересно, что если коррозия «съела» на 10-мм проволоке пружины слой всего лишь 0,15 мм, то сечение указанной проволоки уменьшается аж на 6%!

- Установка неподходящей пружины. В частности, это может произойти по причине неправильного подбора детали. Другой вариант — заводской брак. Зачастую бывает так, что в одной упаковке помещаются пружины с разной жесткостью.

Как проверить пружину подвески

Чтобы проверить состояние пружины подвески автомобиля ее необходимо предварительно демонтировать со своего посадочного места, очистить от грязи и ржавчины. Это позволит визуально оценить ее состояние, проверить наличие трещин, сколов и прочих дефектов.

В первую очередь необходимо проверить пружину на жесткость. Однако перед тем нужно узнать, к какому классу она относится, а также, какие именно пружины рекомендует устанавливать производитель автомобиля на ту часть подвески, откуда она была демонтирована.

Все пружины делятся на два основных класса — А и В. Их отличия состоят в жесткости и длине. Длина А-пружин составляет до 27,8 см, а длина В-пружин составляет свыше 27,8 см. Что касается цветовой маркировки, то это зависит от конкретной автомобильной марки и производителя пружин.

Проверка прессом

Чтобы определить усталость пружин методом сжатия нужно знать какой жесткости она должна быть установлена в указанном месте с тем, чтобы знать, с чем сравнивать полученный в будущем результат. Так, в гаражных условиях жесткость пружины можно проверить при помощи следующих инструментов:

- двух брусков квадратной формы толщиной не менее 1,2 см и площадью немного больше, чем площадь торца измеряемой пружины;

- напольные весы;

- ручной пресс (управляемый с помощью резьбового привода).

Алгоритм проверки в этом случае будет таким:

- С помощью напольных весов узнать суммарную массу обоих брусков и измеряемой пружины.

- Установить напольные весы на нижнюю площадку пресса, установить на них один из предварительно приготовленных брусков.

- На брусок поставить пружину, и сверху на нее положить второй брусок.

- Приводя в действие пресс необходимо сжимать пружину.

- Значение сжатия (расстояние) и давление необходимо выбрать предварительно в соответствии с документацией. Соответственно, конкретных рекомендаций здесь быть не может.

- От полученного значения усилия (в килограммах силы) необходимо отнять измеренную ранее суммарную массу брусков и пружины.

В случае, если пружина сжалась на определенное расстояние при недостаточном усилии, то это говорит о том, что она значительно ослабла и ее желательно заменить. Однако решение о замене необходимо принимать еще и на основании визуального осмотра, а также информации о том, сколько километров пробега машина проездила с данной пружиной.

Однако на практике такой метод осуществить достаточно проблематично, поскольку для теста необходимо развивать значительные усилия. Например, при тестировании пружин автомобиля ВАЗ-2110 нужно развить усилия, равные 325 килограмм-силы. При этом значении стандартные пружины передней подвески должны иметь длину не менее 201 мм (для так называемой «европейской» пружины аналогичное значение будет составлять 182 мм). Для задней стандартной пружины при том же усилии ее длина будет составлять не менее 233 мм (для «европейской» — не менее 223 мм).

Теоретические вычисления

Допустимое геометрическое изменение пружины, а также ее жесткость можно еще вычислить по соответствующим формулам. Так, геометрическое изменение вычисляется следующим образом: Х = F × L / C. Здесь X — изменение размера пружины, F — прикладываемое усилие, L — начальная длина пружины, C — коэффициент пропорциональности, табличная величина (зависит от радиуса витковой части пружины, материала ее изготовления, диаметра прута).

Аналогично жесткость пружины вычисляется по другой формуле — k = F / X. Здесь тоже F — это сила, а X — измеренный в результате опыта размер сжатой пружины. Сложность подобных вычислений обусловлена тем, что нужно знать коэффициент пропорциональности, а эту информацию можно найти только в технической документации.

Проверка по мануалу

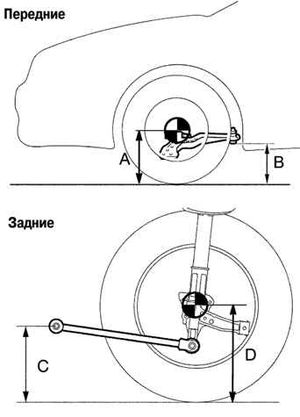

В технической документации (мануале) к любому автомобилю есть подробное описание процедуры проверки клиренса, и, в частности, пружин. Рассмотрим подобную диагностику на примере популярного автомобиля Toyota Camry. Так, для этого предварительно необходимо измерить четыре параметра:

- А — расстояние (клиренс) от центра измеряемого переднего колеса до поверхности, на которой установлена машина;

- В — расстояние от центра болта более низко расположенного рычага подвески №2 измеряемого переднего колеса;

- D — расстояние от центра измеряемого заднего колеса до земли (клиренс);

- C — расстояние от центра болта крепления продольного рычага соответствующего измеряемого заднего колеса до земли.

Далее необходимо найти разницу между значениями А и В, а также C и D. После этого сравнить с приведенными данными в таблице минимально допустимыми значениями. Если полученные в результате замера значения будут ниже, чем приведенные в ней, то необходимо проводить дополнительную диагностику. Возможно придется воспользоваться дополнительными проставками, либо заменить пружину на новую. Если же полученные значения больше, чем минимально допустимые — значит, с пружиной все в порядке (если нет дополнительных симптомов неисправности).

| Колеса (ось) | Значение клиренса, мм |

|---|---|

| Двигатель 1MZ-FE, (объем 3,0 литра) диаметр резины любой | |

| Передние | A — B: 116 |

| Задние | D — C: 40 |

| Двигатель 1AZ-FE (объем 2,0 литра), 2AZ-FE (объем 2,4 литра), диаметр резины — 15 дюймов | |

| Передние | A — B: 115 |

| Задние | D — C: 40 |

| Двигатель 1AZ-FE (объем 2,0 литра), 2AZ-FE (объем 2,4 литра), диаметр резины — 16 дюймов | |

| Передние | A — B: 115 |

| Задние | D — C: 38 |

| Двигатель любой, диаметр резины более 16 дюймов | |

| Передние | A — B: 101 |

| Задние | D — C: 25 |

Для других моделей автомобилей в технической документации можно найти описание аналогичной процедуры с соответствующими значениями. Как правило, алгоритм проверки идентичен или мало чем отличается (могут отличаться контрольные измерительные точки).

Дополнительно

Также имеет смысл проверить пружины передней подвески в случае, если например, при переезде “лежачего полицейского” в городских условиях (или подобного препятствия) нос машины значительно опускается вниз, вплоть до того, что чиркает покрытие асфальта. Это говорит о том, что пружины значительно ослабли, и, соответственно, нуждаются либо в установке дополнительных проставок, либо в замене.

При проверке состояния пружины также необходимо обратить внимание на состояние резиновых проставок под них. Со временем они естественным образом изнашиваются, соответственно, при значительном износе резиновые прокладки необходимо заменить на новые. При этом важно учитывать их высоту с тем, чтобы обеспечить нормальное значение клиренса автомобиля.

Когда менять пружины

Пружины имеет смысл менять в следующих случаях:

Многие автомеханики советуют менять пружины на автомобиле каждые 10 лет его эксплуатации. Однако это зависит, во-первых, от качества используемых пружин, а во-вторых, от пробега и условий эксплуатации машины. Перед тем как принять такое решение, лучше дополнительно продиагностировать состояние установленных на машину деталей. Еще одна рекомендация состоит в том, чтобы менять пружины на каждой второй замене амортизаторов, то есть, через каждые 80…100 тысяч километров пробега.

Использование «уставших» пружин приводит к тому, что автовладелец вынужден менять амортизаторы в 2…3 раза чаще!

Перед заменой детали необходимо произвести выбор лучших пружин, которые обеспечат не только комфортную езду, но и безопасность движения. Оптимальным вариантом будет установка пружин, аналогичных тем, которые были установлены на автомобиль с завода. В этом поможет VIN-код детали (артикул).

Заключение

Проверка пружин подвески — дело несложное, и вполне под силу даже начинающему автолюбителю. Однако зачастую при диагностике пружину необходимо демонтировать с ее посадочного места, поэтому нужно быть к этому готовым, в том числе иметь под рукой необходимый инструмент. Ездить на поломанной пружине опасно, поэтому если она полностью лопнула или дала значительную трещину — ее нужно заменить на новую. В случае, если она просто просела, но состояние металла хорошее, то для выравнивания клиренса автомобиля достаточно воспользоваться резиновыми проставками соответствующей толщины.

МАСТЕРСКАЯ: контроль пружин. Предел усталости

Усталость металла

Что это такое? Усталость металла – это постепенное повреждение его структуры с последующим разрушением. Опасность заключается в том, что процесс этот не одномоментный, проходит время, прежде чем материал окончательно придет в негодность.

От чего зависит? Усталость металла связана с условиями, в которых он эксплуатируется. Поэтому, чтобы не допустить деформации, прибегают к различным мерам, способным защитить материал от порчи.

Что такое усталость металлов

Понятие «усталость металла» скрывает за собой неравновесно-напряженное состояние, из-за которого в материале накапливаются отрицательные остаточные явления. Кроме того, металл оказывается неспособен сопротивляться разрушающей силе ниже его предела прочности.

Появление статической усталости объясняется непрерывным продолжительным воздействием на предмет статичной нагрузки, которая меньше предела прочности металла.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Динамическая нагрузка, например, удары, вибрация, является знакопеременной, то есть при ней сжатие постоянно сменяется растяжением. При подобных процессах усталость металла наступает в короткие сроки и может классифицироваться как одноцикловая, малоцикловая и многоцикловая.

- Одноцикловая усталость металла – простыми словами это его разрушение в результате перехода в неравновесно-нагруженное состояние. Нагрузка оказывается единожды и равна либо превышает предел прочности материала.

- Малоцикловая усталость металла возникает из-за неравновесно-нагруженного состояния, вызывающего разрушение металла под действием нагрузки, соответствующей или немного превышающей предельный уровень его прочности. Количество нагружаемых циклов не превосходит 10 000.

- Многоцикловая усталость металла также является неравновесно-нагруженным состоянием, результатом которого становится разрушение металла при соответствующей либо превышающей предел прочности нагрузке. Количество циклов превышает 10 000.

История термина

В процессе развития транспорта инженеры стремились увеличить скорость его движения, однако это привело к увеличению частоты крушений. Дело в том, что ломались вагонные и паровозные оси, коленчатые валы на пароходах.

Подобная картина складывалась и на предприятиях, ведь и там важно было добиться, чтобы оборудование функционировало быстрее. Станки ускоряли за счет увеличения количества оборотов двигателя, что вскоре вызывало поломку деталей.

Специалисты пытались обнаружить причины аварий, качество металла изучалось в лабораторных условиях, но ничего выяснить не удавалось. Проверки показывали, что размеры элементов рассчитаны верно, использовался качественный металл, а детали имели хороший запас прочности.

Со временем инженеры обратили внимание на тот факт, что обычно из строя выходят компоненты механизмов, испытывающие на себе повторную переменную нагрузку. Допустим, именно такому воздействию подвергается шток в паровой машине: он крепится к шатуну, а тот приводит в движение коленчатый вал. В паровозе принцип примерно тот же, только ведущее колесо вращается благодаря работе кривошипа.

Поршень перемещается в цилиндре, из-за чего шток меняет направление движения. Сначала он испытывает на себе осевое сжатие, а потом растяжение, сопровождающееся изменением нагрузки на данный элемент.

Никто не мог понять, по какой причине повторяющаяся переменная нагрузка разрушает деталь, ведь с постоянной нагрузкой аналогичной величины материал может долго справляться.

Чтобы описать данный процесс, решили использовать усталость металла на фоне переменной нагрузки. Проблема лишь в том, что такое объяснение не несет в себе никакой информации. Кроме того, оно далеко от сути явления, поскольку усталость мышцы, сопровождающаяся снижением ее способности к сокращению, имеет более сложную природу, далекую от поломки металлического элемента.

Понятие «усталость» сохранилось в технике до сих пор, хотя уже известно, почему металл быстро разрушается при переменной нагрузке. По аналогии было введено понятие «выносливость металлов»: чем дольше изделие не «устает», тем более «выносливым» считается металл.

Если материал подвержен усталости, важно сформировать новые пределы напряжений, отказаться от имеющихся справочных материалов, опыта, накопившегося за годы инженерной работы.

Необходимо было доказать связь между выносливостью и повторяющимися переменными нагрузками, причем проверить способность металла к физической усталости можно было только опытным путем.

Рекомендуем статьи

Всю вторую половину XIX века вопросы усталости и текучести металлов оставались одними из наиболее актуальных для технических обществ. Специалисты рассуждали о том, как колебания воздействуют на детали оборудования, корпусы морских судов.

Имена многих исследователей данной темы сейчас остаются неизвестным, поскольку мало у кого была возможность публиковать результаты своих опытов. До наших дней дошла информация только о ряде ученых, которые занимались определением сути усталости металлов.

Например, В. Альберт, горный инженер из Германии, стремился понять, почему обрывались подъемные цепи. В то время бадьи и клети опускались в шахту при помощи цепей, которые перебрасывали через шкив и накручивали на барабан специальной машины. На барабане звенья претерпевали изгибающую нагрузку, а при раскручивании цепи изгиб уступал место растяжению. Во время подъема груза процесс повторялся в обратном порядке.

Инженер понял, что причина обрыва кроется в частой перемене изгибания элементов цепи, пока она наматывается на барабан и огибает шкив. Чтобы доказать свое предположение, В. Альберт проводил опыты, до ста тысяч раз подвергая образцы изгибу. Далее он осматривал цепи, чтобы найти на звеньях трещины, сформировавшиеся из-за переменной нагрузки.

Аналогичные опыты с железными брусками в 1950-х годах проводили английские капитаны Г. Джеймс и Д. Гальтон. Они создали машину, чтобы быстро нагружать брус и снимать с него нагрузку.

Эти эксперименты вдохновили английского инженера В. Ферберна на изучение выносливости массивных железных балок, используемых при строительстве мостов. В 1960-х годах он работал с балками по 6-7 метров, при помощи рычагов оказывая и убирая нагрузку. Данный процесс сопровождался прогибом и выпрямлением изделия, а несколько сотен тысяч перемен нагрузки вызывали образование трещины.

Названные опыты носили бессистемный характер и не были представлены в широких технических кругах. На тот момент было сложно сказать, правда ли существует явление усталости металла либо трещины появлялись по случайному стечению обстоятельств.

Систематические исследования проводил механик из Германии А. Велер, несмотря на то, что он был выпускником коммерческого училища и работал чертежником на паровозном заводе, потом машинистом.

Требовалось понять причины аварий, поэтому создали специальную постоянную комиссию, куда А. Велер вошел в качестве эксперта, долгое время работавшего с паровозами. Он проводил испытания металлов в лаборатории, сам изобретал машины, позволявшие подвергать образцы переменным растяжению, изгибу, скручиванию. Интересно, что современные ученые испытывают материалы на изгиб на оборудовании, разработанном А. Велером.

Его машины для испытаний на усталость металла отличались небольшими скоростями, из-за чего исследования длились годами. Так, станок для имитации переменного изгиба совершал за минуту всего 72 оборота, а один из образцов выдержал более 132 миллионов перемен нагрузки.

Тем не менее А. Велер смог доказать, что образцы из стали и железа разрушаются при повторной переменной нагрузке, которая в иных ситуациях оказывается допустимой. Деталь сможет справляться с ней в течение неограниченного отрезка времени, если подобная нагрузка остается в определенных границах, то есть не выходит за предел выносливости. Данную величину необходимо учитывать при создании проектов быстроходных паровозов и скоростных машин.

Опыты А. Велера в корне изменили представления об уровне нагрузки, которой можно подвергать вагонные оси, шатуны, штоки цилиндров, пр. Благодаря ему расчеты компонентов скоростных машин начали выполнять в соответствии с пределом выносливости, который устанавливали опытным путем.

Основные виды усталости металла

- Пороговая усталость представляет собой состояние, при котором заметны первые признаки неравномерного напряжения, являющегося необратимым.

- Накопление усталости является необратимым относительным процессом накопления неравновесно-напряженного состояния, в результате которого металл разрушается.

Снова добиться прежней износостойкости, надежности конструкции, увеличить ее срок службы можно, если повысить уровень твердости. С этой целью прибегают к поверхностной или объемной закалке. Температуру металла повышают до +850 °C и выдерживают в течение 15–20 минут, затем резко охлаждают в воде или масле. В итоге обеспечивается высокая твердость детали.

Старение и усталость металлов и сплавов вызывают значительное снижение уровня прочности, сокращают срок службы изделия, провоцируя его разрушение из-за появления усталостных трещин. Все это негативно отражается на надежности, продолжительности работы и безотказности техники.

Причины возникновения усталости металла

Локальное перенапряжение приводит к появлению небольшой трещины на металлическом изделии, которая постепенно увеличивается в процессе его использования. В результате деталь ослабевает и резко выходит из строя при разрастании трещины до критических показателей. Это называется механической усталостью металлов.

Выделяют три этапа усталостного разрушения:

- Образование трещины.

- Распространение трещины.

- Разрушение материала.

Чтобы деталь использовалась в течение максимально долгого срока, не подвергаясь усталостному разрушению, а специалисты не задумывались, через сколько лет наступит усталость металла, важно не допускать превышение локальными напряжениями определенного значения, известного как предел выносливости.

Усталость металла определяется присутствием концентраторов напряжений, в качестве которых могут выступать отверстия, сварные соединения, зазубрины, очаги ржавчины. Не менее важно качество обработки поверхности изделия, так как гладкие плоскости менее подвержены усталостным процессам.

Усталостное разрушение деталей может быть разных типов в соответствии с причиной образования дефекта:

- перепады температуры – в этом случае говорят о термической усталости металла;

- совместные циклы давления и температуры;

- наличие очага коррозии;

- постоянная вибрация, исходящая от оборудования.

Как определить усталость металла

Экспериментальные методы исследования усталости металлов позволяют создавать надежные конструкций, которые служат долго и справляются с переменными нагрузками. Существуют испытания на усталость для хрупких, малопластичных и пластичных материалов, которые проводят в ускоренном или длительном режиме.

Нередко предел выносливости определяют в условиях симметричного цикла при помощи гладкого вращающегося образца либо имеющего надрез. Так как специалистам нужно определить усталость металла, прибегают к большому количеству циклов знакопеременных нагрузок. Испытание осуществляется при заданной нагрузке и завершается сразу после разрушения материала, далее фиксируют число выполненных циклов.

Меры повышения выносливости металла

Разрушение крепежных элементов является недопустимым. Избежать преждевременного проявления усталости металла можно таким образом:

- Прибегнуть к рационализации конструкции, то есть к увеличению радиуса скруглений, переходов между отдельными участками изделия, что позволяет избавиться от концентраторов напряжений.

- Выбирать материал, обладающий повышенным показателем прочности. Сюда относятся титан, легированная сталь, а также сталь с высоким содержанием углерода.

- Обеспечить более высокую прочность поверхности при помощи метода закалки с отпуском, азотирования, гальванической обработки металла для защиты от ржавчины.

- Постоянно затягивать резьбовой крепеж во время работы – практически полная защита от ослабления предварительной затяжки достигается при помощи стопорных клиновых шайб.

- Тщательно отслеживать качество затяжки соединений, если изготовитель указал величину момента затяжки.

- Защищать поверхности крепежа от воздействия извне, что позволяет избежать коррозионной усталости металла.

- Предельно серьезно отнестись к выбору типа крепежа, оценив несущую способность, которая требуется от подобных изделий в конкретной ситуации.

- Провести грамотный монтаж, благодаря чему удается исключить вибрации, слабину крепежа в рабочем состоянии – так, анкерный болт не должен болтаться при установке в пористый бетон, кирпич.

- Учесть класс пожаростойкости объекта, конструкции, ведь от этой характеристики зависит необходимость в изделиях с повышенным уровнем стойкости.

Разрушение металла в результате усталости происходит внезапно и связано с большим количеством нюансов, чем обычное. А значит, при проектировании объекта важно проанализировать показатели усталости. На данном этапе уже известен материал, который планируется использовать для проекта, и параметры среды – инженеру нужно выбрать ПО для оценки степени усталости всех элементов конструкций.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Пружины в подвеске автомобиля: поломки, диагностика, замена

Пружины в подвеске автомобиля в тандеме с амортизаторами обеспечивают управляемость автомобилем и относительный комфорт при езде по ухабистым дорогам. Чем мягче пружины, тем больше энергии они могут поглотить при ударе колеса о кочку или при наезде на ямку. Для машин, испытывающих большие нагрузки, делают усиленные пружины. Также производят пружины с переменным шагом витка, которые легко подстраиваются к повышенным нагрузкам.

Средний срок службы пружин – три года, но частая перевозка тяжелых грузов на машинах, которые на это не рассчитаны, и езда по разбитым дорогам могут значительно снизить срок их эксплуатации. Подробнее о значении пружин в подвеске автомобиля, признаках их износа и правилах выбора новых читайте в нашем материале.

Роль пружин в подвеске автомобиля

От установленных в подвеске автомобиля пружин зависит клиренс машины, а также возврат колеса к опорной поверхности во время езды.

Пружина и амортизатор – это единый механизм, они не могут функционировать независимо друг от друга. Поэтом эти элементы проектируются под определенную модель авто в паре.

При наезде колеса на бугор происходит сжатие пружины, при этом смягченный импульс толчка передается на кузов.

Амортизатор компенсирует инерционную раскачку за счет того, что кинетическая энергия колебаний кузова и неподрессоренных масс превращается в тепло. Эта тепловая энергия рассеивается в атмосфере через вязкое трение внутри жидкости.

Затем пружина возвращает колесо в положение оптимального контакта, обеспечивая сцепление с дорожным полотном.

Когда достигнут баланс амортизатора и пружины, сцепление с дорогой будет максимальным, а езда на машине комфортной и безопасной.

С годами пружина выходит из строя, становится менее упругой, на ней образуется ржавчина. Когда пружина просела, это приводит к тому, что раньше положенного срока ломается амортизатор: ударные нагрузки на него увеличиваются, а диапазон рабочего хода поршня смещается.

Если пружины в подвеске автомобиля просели или вышли из строя, эксплуатировать транспортное средство нельзя. В этом случае изменяются углы установки колес, это происходит при изменении эффективной длины пружин, в результате при вхождении в поворот пружина просто может сломаться.

Отсрочить срок замены амортизаторов и других деталей подвески, сделать езду на машине максимально комфортной и безопасной получится, если вовремя обнаружить поломку пружин.

Основные причины изнашивания пружин

Во время эксплуатации автомобиля на пружины в подвеске оказывает негативное влияние множество факторов.

Многие автовладельцы устанавливают на машину амортизаторы и пружины, которые не подходят для данной модели ТС, нарушая рекомендации автопроизводителя. Пружины часто выходят из строя из-за несвоевременной замены изношенных амортизаторов. В такой ситуации вышедшая из строя деталь не может гасить колебания подвески, в результате пружина в единицу времени отрабатывает большее количество циклов сжатия.

Если амортизатор износился более чем на 50 %, пружина выйдет из строя в полтора раза быстрее положенного срока.

Также пружины в подвеске автомобиля быстрее ломаются, если вы ездите по выбоинам, по бездорожью, перегружаете машину.

Дело в том, что, если дорога плохая, пружины срабатывают большее количество раз в единицу времени. Кроме того, нужно учитывать амплитуду раскачиваний кузова. Если механическое воздействие непрерывно, металл устает раньше положенного времени.

Из-за попадания камней, песка, соли и реагентов повреждается поверхность прутка пружины, в результате портится лакокрасочное покрытие, образуется ржавчина.

Пружины быстрее выходят из строя после тюнинга, особенно если он выполнен в гаражных условиях. Стоит отметить, что к установке дорогостоящих пружин со сложной геометрической формой нужно подходить серьезно. Дело в том, что в них больше критических мест сжатия, поэтому возрастает риск механической деформации элемента.

Пружина подвески автомобиля может выйти из строя и по другим неочевидным причинам, к примеру когда неисправен подшипник верхней опоры или на машину действует неравномерная нагрузка, на одной оси установлены шины и диски с разными параметрами либо покрышки перекачаны/недокачаны.

Машина будет хуже управляться, езда станет некомфортной, а тормозной путь увеличится, если неправильно подобрать пружину.

С технической точки зрения неподходящие пружины повышают нагрузку на клапанные механизмы амортизаторов подвески. Если установлены пружины с повышенной жесткостью, повышается нагрузка на силовые элементы кузова, в результате образуется перекос, двери подклинивает, растрескиваются вклеенные стекла.

Зачастую начинают работать неправильно, со сбоями вспомогательные электронные системы, которые отвечают за безопасность управления ТС (ABS и ESP).

В функционировании ЭБУ могут возникнуть серьезные сбои, система начнет работать в аварийном режиме. Устранить эту проблему будет сложнее, если у вас новая машина, в которой много современной электроники.

Подвеска быстро выйдет из строя, если установить пружины, меняющие клиренс. В результате такой модификации изменятся и углы установки колес. Покрышки быстро износятся, так же как и сайлент-блоки, приводные валы, ШРУС, подшипники и ступицы, верхние опоры амортизаторов, отбойники и ограничители хода подвески, пыльники амортизаторов.

Рекомендуем

Когда на автомобиль устанавливаются пружины подвески, чтобы увеличить клиренс, изменяется расположение центра тяжести машины, это приводит к тому, что кузов начинает сильнее раскачиваться, причем как продольно, так и поперечно. Машина хуже маневрирует, становится менее управляемой.

Закон ограничивает установку пружин в подвеске автомобиля, которая приводит к сильному изменению клиренса. Это указано в техническом регламенте «О безопасности колесных транспортных средств» ТР ТС 018/2011.

Это значит, что любые изменения будут незаконными, поэтому вам могут запретить эксплуатировать автомобиль в модифицированном виде, кроме того, придется заплатить штраф.

Показания к замене пружин

- Автомобиль просел на одно колесо, визуально заметна разница в высоте от поверхности асфальта до арки у колес одной оси. При этом с одной стороны оси расстояние оптимальное, а с другой меньше. Предположим, что проблема возникла с передней осью, вы находитесь за рулем. По ощущениям похоже, что колесо спущено, однако покрышка в порядке. Скорее всего, обломан весь виток.

Чтобы точно определить причину, нужно осмотреть подвеску автомобиля на подъемнике. Данный признак поломки может свидетельствовать о том, что разрушен крепеж пружины к кузову. К примеру, это может произойти из-за излома пружинной чашки. Решение проблемы – варка кузова, пружины и амортизаторы находятся в исправном состоянии.

- От подвески исходят посторонние звуки, но, осмотрев амортизаторы и пружины, вы не обнаружили износ. Такое происходит, когда отломилась половина витка и кусок пружины находится в чашке, клиренс не меняется, однако подвеска начинает скрипеть. Происходит это потому, что часть пружины притирается обломком, образуется глухой скребущий звук.

- Клиренс уменьшился, несмотря на то что автомобиль не загружен. Когда багажное отделение заполнено грузом, практически нет хода сжатия подвески. Брызговики касаются поверхности земли, машина соприкасается с «лежачими полицейскими». Из-за того что пружина просела, она не выдерживает нагрузку. Такое происходит, когда пружины достаточно старые либо вы постоянно перегружаете машину.

- Большинство владельцев авто паркуются на одном и том же месте, там же в машину садятся пассажиры. С течением времени пружины подвески утрачивают несущую способность, в результате клиренс уменьшается. Однако автомобилист не обращает на это внимания. Рано или поздно пружины просядут, и после того как ваши дети и жена сядут в автомобиль, дверь ударится о бордюр или клумбу. Поэтому регулярно проверяйте состояние пружин.

- После визуального осмотра вы обнаружили ржавчину на пружинах. Такое происходит, если ЛКП испорчено из-за климатических особенностей, неправильного монтажа, попадания дорожных реагентов, сломанных амортизаторов и контактов между витками. Образование ржавчины приводит к тому, что структура металла ослабевает, пружина выходит из строя.

Неявные симптомы того, что ресурс пружин подвески автомобиля закончился:

- Подвеска стала работать жестко, случаются пробои амортизатора. К примеру, у вас внедорожник, клиренс высокий, вы не замечаете все вышеописанные признаки поломки. Даже после замены амортизаторов, отбойников, сайлентблоков все равно на плохой дороге чувствуются удары. Если не заменить пружины, новые расходники выйдут из строя в два раза быстрее. Произойдет это из-за того, что ход подвески на сжатие сократился из-за вышедших из строя пружин. От пиков ускорений портится кузов, вклеенные стекла, в салоне слышатся сверчки.

Советы и рекомендации по выбору автомобильных пружин

В российских условиях езды пружина прослужит столько времени, что вы успеете заменить два комплекта амортизаторов. Через каждые 100 тысяч километров пробега следует диагностировать пружины, при необходимости менять их вместе с амортизатором, верхней опорой амортизатора и опорными прокладками.

Если вам нужно приобрести новые пружины, отдавайте предпочтение надежному производителю, который поставляет запчасти на автозаводы. У таких поставщиков современные технологии производства, большая товарная линейка и наилучшее качество пружин.

Прежде чем покупать пружины, удостоверьтесь, что ЛКП изделий не повреждено во время перевозки. Важно осторожно устанавливать эти детали, чтобы не ободрать краску, иначе образуется ржавчина и пружины быстро выйдут из строя.

Внимательно осмотрите пружины, витки должны быть целые, без ржавчины и следов контакта. Если вы обнаружили следы соприкосновения витков, при этом амортизатор работает исправно, значит, пружины просели, утратив несущую способность, их следует заменить.

Затем на ровной поверхности замеряем клиренс авто рядом с каждым колесом, сравниваем с контрольными значениями из мануала, чтобы понять, исправны пружины или же нет.

Есть множество типов конструкций пружин в подвеске автомобиля. Учитывайте рекомендации производителя авто, чтобы подобрать подходящие детали. Придерживайтесь следующего принципа: новые пружины должны повторять форму старых.

Выбирать конструкцию пружины нужно с учетом соотношения свободного пространства (компоновки) и требуемых параметров: ход подвески и упругие свойства.

Конструктивно достаточно сложными являются бочкообразные пружины с прутком переменного сечения и с боковой загрузкой, они обеспечивают комфортную езду, грузоподъемность и энергоемкость подвески.

Допускается, чтобы у выбранных пружин отличалось число витков и высота в ненагруженном состоянии. Однако важно чтобы совпадали посадочные и наружный диаметры в самом широком месте. Чтобы не ошибиться с выбором, используйте фирменный каталог производителя.

Срок службы пружин подвески автомобиля зависит от множества факторов, их нужно учитывать при подборе той или иной их модели, а также при езде на машине. Помните о том, что в продаже встречаются бракованные изделия, которые получаются, если при их изготовлении была допущена ошибка.

К примеру, неправильно подобран сорт металла, из которого будет произведена пружина. Сталь должна быть определенной марки, с нужными характеристиками, чтобы пружина получилась упругая и прослужила долго.

При производстве прутка должны соблюдаться все требования, только тогда изделие будет качественным. Важна подготовка, навивка, закалка, отпуск, подготовка к покраске и непосредственно окрашивание.

На каждом этапе должен осуществляться контроль качества. Поверхность прутка нужно тщательным образом подготовить. В качестве красящего состава используют краски с эластичными свойствами. Такое ЛКП выдерживает механические нагрузки, химическое воздействие, не портится от высоких и низких температур.

Отзывы автовладельцев о пружинах в подвеске автомобиля

Оставил машину в автосервисе, когда забирал ее, мягко говоря, был в недоумении. Задние колеса были так задраны, как будто у меня кроссовер.

То, что машина визуально смотрится ужасно, еще не самое страшное. Первая же поездка показала, что не надо было устанавливать мягкие автоматические амортизаторы. Из-за таких пружин передок машины стал деревянный.

Снова отправится на СТО, но по причине того, что во время разгона на первой и второй передачах на кузов идет вибрация, на старых пружинах такого не наблюдалось.

Стойки расперло так, что при наборе скорости передок поднимается, вибрируют "шрусы" насколько сильно, как будто колесо держится на одном болте. Механик увидел эту проблему только после того, как сел назад и передок разгрузился.

Расстроился, мягко говоря, но механик заверил, что "шрусы" из строя точно не выйдут, нужно подождать, пока пружины просядут. Для этого мне придется 20 000 километров отказать с вибрирующими "шрусами". Отправился на регулировку сход-развала. Механик был сильно удивлен, увидев Ford Focus с таким клиренсом. Полученные результаты шокировали: развал левого колеса ушел в +0,25, на моей машине отрегулировать это невозможно, это значит, что сожрет резину с внешней стороны».

«Приобрел RAV4 второго поколения, из Европы. Решил сделать клиренс побольше. Сравнил с другими рафиками, которые у товарищей, у них просвет намного больше. Автомобиль 2004 года выпуска, колеса 215 х 70 х 16.

Перерыл весь форум, прежде чем решиться на установку новых пружин. В итоге установил все оригинальные новые пружины. Приобрел в онлайн-магазине, цена вопроса 8,5 тысячи рублей, производство Toyota.

После того как механик демонтировал старые пружины и сравнил с новыми, выяснилось, что они ничем не отличаются, даже цветные метки одинаковые. И по высоте они идентичные. Понятно, что купленные пружины обратно не вернешь. Установил новые, старые пружины убрал про запас. Изменения клиренса составили 0,1 см. Это значит, что качественные тойотовские пружины через 8 лет эксплуатации не просели».

«Поскольку купить пружины можно лишь комплектом по 2 шт., придется менять обе. И желательно выполнить замену одновременно, поскольку во время езды, когда поменяна только одна пружина, машина будет проседать на одну сторону, по-разному реагировать на выбоины на дорогах.

Труднее всего стянуть новые пружины. Мне потребовалось четыре стяжки. Также советую приготовить верхние подшипники, иначе разберете стойку, а собрать не получится. Кстати, потребуется также нанести смазку на них перед сборкой».

Амортизаторы и пружины: если менять, то вместе

Подвеска автомобиля будет нормально работать, если амортизаторы и пружины в полном порядке. Вес машины держится на пружинах, движения которых контролируют амортизаторы. Поэтому они зависимы друг от друга. При выходе из строя одного из элементов часть нагрузки перейдет на другой.

Проседание пружины приведет к тому, что амортизатор намного быстрее сломается. Вышедший из строя амортизатор не сможет ограничивать движения пружины, в результате машина начнет раскачиваться во время езды.

По каким причинам из строя выходит амортизатор, понятно, но почему меняется жесткость пружин подвески автомобиля? Происходит это из-за следующих факторов:

- Усталость металла в результате естественного износа.

- Повреждения ЛКП пружины при попадании камней, полного сжатия пружины, трения.

- Постоянная перегрузка машины, езда по плохим дорогам.

- Образование ржавчины на пружинах из-за высокой влажности, дорожных реагентов.

- Заводской брак при производстве пружин, использование низкокачественного материала.

От того, в каком состоянии находятся пружины, зависит, насколько хорошо автомобиль будет держать дорогу. Если пружины просели, выйдут из строя амортизаторы, наконечники, тормозной путь увеличится.

Если вы решили установить новые амортизаторы, следует также заменить пружины. Стоимость их достаточно высока, поэтому многие откладывают замену, особенно когда повреждения визуально незаметны, так же как и усталость металла.

Но если заменить амортизаторы, установив их со старыми пружинами, на которых есть ржавчина, придется заплатить двойную цену. Дело в том, что вышедшие из строя пружины уменьшат срок службы новых амортизаторов. Поэтому рекомендуется менять эти элементы вместе, тогда подвеска авто будет в идеальном состоянии, а вам удастся сэкономить на покупке новых деталей.

Читайте также: