Усталостная трещина металла это

Обновлено: 02.07.2024

Зарождение усталостной трещины происходит, как правило, на поверхности или вблизи поверхности образцов или деталей, где напряжения от внешней нагрузки достигают максимальных значений. Трещины могут зарождаться на совершенно гладких полированных поверхностях, однако их возникновение в значительной степени облегчается при наличии различного рода концентраторов напряжения: неровностей от механической обработки, включений, точечной коррозии, локального износа и т. д.

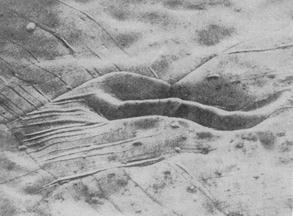

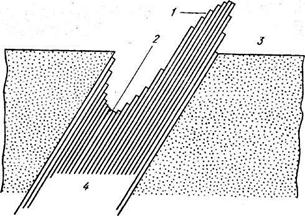

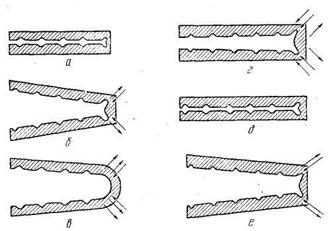

Под действием циклических нагрузок на гладкой поверхности образцов образуются полосы локального скольжения и обусловленные ими рельефные участки. Такие рельефные участки связаны, по-видимому, с неоднородностью структуры реальных металлов и сплавов; они проявляются в виде особого вида образований на поверхности: выступов (экструзии) и впадин (интрузии), наблюдаемых в электронном микроскопе (рис. 13.1). Полосы локального скольжения, приводящие к образованию экструзии и интрузии, формируются примерно под углом 45° к направлению растягивающего напряжения (рис. 13.2). Они обусловливают процесс формирования зародышевых микротрещин, которые также распространяются примерно под углом в 45° к направлению растягивающего напряжения, как правило, в пределах одного или двух зерен.

|  |

| Рисунок 13.1 – Экструзии (выпуклости) и интрузии (впадины) в отожженном никеле. х3600 | Рисунок 13.2 – Схема образования экструзий (1) и интрузий (2) на поверхности (3) металлических материалов, подвергнутых циклическим нагрузкам. 4 – полосы скольжения |

После образования и распространения усталостных микротрещин в области одного или двух зерен примерно под углом 45° к направлению растягивающего напряжения начинается стадия распространения усталостной макротрещины. На этой стадии трещина распространяется перпендикулярно к направлению приложенного напряжения.

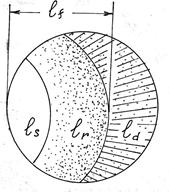

Усталостные изломы характеризуются наличием на их поверхности усталостных зон, отражающих стадийность усталостного разрушения. В общем случае, процесс развития усталостной трещины включает (рис. 13.3) стадии медленного стабильного роста трещины (зона ls), ускоренного нестабильного развития трещины (зона lr) и стадию долома (зона ld), разрушение в которой происходит по механизмам статического разрушения. Зона долома наступает при достижении усталостной трещиной длины критического значения lf (lf = ls + lr) (рис. 13.3). Зону lf называют зоной усталостного развития трещины.

Количество усталостных зон и их размеры зависят, прежде всего, от количества циклов нагружения, которое выдержал образец или деталь до разрушения. Форма усталостных зон зависит от конфигурации детали и схемы приложенной нагрузки. Усталостный излом обычно прямой (по крайней мере, на стадии усталостного развития трещины) с малой степенью шероховатости и почти без признаков сопутствующей разрушению макропластической деформации.

| Рисунок 13.3 – Схема строения усталостных изломов |

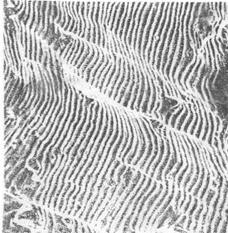

На стадии распространения за каждый цикл нагружения усталостная трещина продвигается вперед на определенное расстояние. При этом на поверхности излома, как правило, остается последовательный ряд полосок – усталостных бороздок, отражающих положение фронта трещины за каждый цикл нагружения (рис. 13.4).

|  |

| Рисунок 13.4 – Усталостные бороздки и механизм роста усталостной трещины, приводящий к образованию бороздок: а – ненагруженное состояние; б – небольшая растягивающая нагрузка; в – максимальная нагрузка; г – небольшая сжимающая нагрузка; д – максимальная сжимающая нагрузка; е – небольшая растягивающая нагрузка |

Согласно современной модели (рис. 13.4), усталостная бороздка возникает вследствие последовательного расширения и сжатия боковых поверхностей трещины. При расширении устья трещины вследствие растягивающих напряжений, трещина продвигается. При двухстороннем сжатии пластически деформированный металл у вершины трещины подвергается сплющиванию, которое впоследствии проявляется в виде образования усталостной бороздки.

Циклы, схемы и виды нагружения.

Цикл нагружения – это совокупность последовательных значений переменных напряжений за один период их изменения.

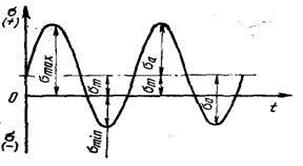

Важнейшими параметрами цикла нагружения являются (рис. 13.5):

1. Максимальное (σmax) и минимальное (σmin) значения напряжения цикла.

2. Размах напряжения цикла: Δσ = σmax - σmin.

5. Коэффициент асимметрии цикла нагружения: R = σmin/σmax.

6. Частота и период нагружения: f = 1/T.

| Рисунок 13.5 – Важнейшие параметры цикла нагружения |

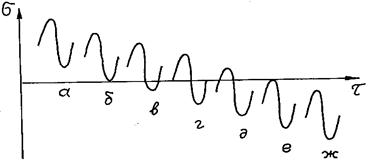

В зависимости от значения коэффициента асимметрии цикла нагружения R различают следующие виды циклов нагружения (рис. 13.6):

1. Знакопостоянные циклы: растягивающие (0 2. Знакопеременные циклы: симметричный (R= -1), преимущественно растягивающие (-1

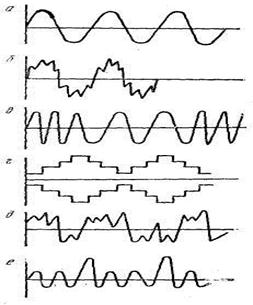

3. Отнулевой (R=0) и отнулевой сжимающий (R= -∞) циклы. Рисунок 13.6 – Виды знакопостоянных (а, ж), знакопеременных (в, г, д) и отнулевых (б, е) циклов нагружения: Вид цикла нагружения определяет соотношение максимального и минимального напряжения цикла и существенно влияет на усталостную прочность материала. Форма цикла (рис. 13.7) определяет длительность выдержки при заданном уровне напряжения. Она значительно влияет на время до зарождения усталостной трещины и, в меньшей степени, на время распространения трещины. Это влияние особенно усиливается при высокотемпературном усталостном разрушении.

Рисунок 13.7 – Различные формы изменения амплитуды напряжения цикла: а – нагружение с постоянной амплитудой при синусоидальной (гармонической) форме циклов; б – с бигармонической амплитудой; в – с переменной частотой; г – программированный блочный цикл; д – произвольный цикл; е – с перегрузкой в гармоническом цикле.

На напряженное состояние материала при усталостном разрушении значительное влияние оказывает схема нагружения. Поэтому при испытании образцов схему нагружения выбирают так, чтобы в наибольшей степени воспроизвести напряженное состояние материла в конструкции или детали, а также получить излом эксплуатационного вида.

При испытании на усталость используют два существенно различающихся между собой вида нагружения (рис. 13.8):

- мягкое нагружение – с заданным размахом нагрузки (напряжения);

- жесткое нагружение – с заданным размахом деформации.

| а) | б) |

| Рисунок 13.8 – Мягкое (а) и жесткое (б) нагружение образцов |

При мягком нагружении заданной величиной является нагрузка; она практически постоянна на всем протяжении испытания. В этом случае перемещение кинематически не ограничено и может изменяться в зависимости от изменения жесткости нагружаемой системы в период постепенного роста усталостной трещины. Мягкое нагружение более широко распространено в промышленных конструкциях и деталях машин, чем жесткое нагружение.

При жестком нагружении заданной величиной является кинематически ограниченное перемещение, постоянное на всем протяжении испытания, включая период уменьшения жесткости образца или детали при развитии усталостной трещины. При жестком нагружении усилие изменяется в зависимости от изменения жесткости нагружаемой системы. Такой вид нагружения имеет место, например, в шатунно-кривошипных механизмах, подкладках рельсовых сцеплений и т. д.

Кривая усталости. Малоцикловая и многоцикловая усталость.

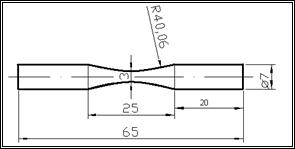

Усталостную прочность (предел усталости) материала определяют путем усталостных испытаний определенного количества образцов при различных значениях напряжения цикла. Чаще всего используют симметричный цикл нагружения (R= -1), а усталостные испытания цилиндрических образцов (рис. 13.9) проводят по схеме «изгиб с вращением» с заданным размахом напряжения. Напряжение цикла обозначают как σ-1, МПа.

| Рисунок 13.9 – Цилиндрический образец для усталостных испытаний по схеме «изгиб с вращением» |

Первоначально устанавливают напряжение цикла σ-1 в образце, заведомо превышающее предел усталости материала. Проводят испытание образца. После разрушения образца фиксируют количество циклов нагружения, приведшее к его разрушению (N, цикл). Затем напряжение цикла снижают, и заново проводят испытание, и фиксируют количество циклов нагружения до разрушения образца. Такие операции проводят до тех пор, пока образцы не перестанут разрушаться, проработав определенное количество циклов нагружения (базу испытания). Затем строят графическую зависимость «напряжение цикла – количество циклов до разрушения образцов» в линейных (σ-1 – N) или чаще в полулогарифмических (σ-1 – lg N) координатах. Полученную таким образом кривую называют кривой усталости или кривой Велера (рис. 13.10).

Рисунок 13.10 – Кривые усталости в координатах «σ-1 – N» (а) и «σ-1 – lg N» (б)

На кривых усталости с четко выраженным горизонтальным участком можно выявить уровень напряжений, не приводящий к разрушению образцов при сколь угодно больших циклах нагружения – физический предел усталости (выносливости). Кривые такого типа характерны для черных металлов и сплавов титана. Кривые усталости с асимптотическим приближением правой ветви к горизонтали характерны для сплавов цветных металлов, а также для черных металлов в случае влияния коррозионной среды.

Дадим определение предела усталости материала, базы испытания, понятия малоцикловой и многоцикловой усталости. Для этого воспользуемся схемой полной кривой усталости, изображенной на рисунке 13.11.

| |

| а) | б) |

Рисунок 13.11 – Полная схема кривой усталости в координатах «lg σ – lg Nкр» (а) и вид изломов при малоцикловой и многоцикловой усталости (б):

σw– предел усталости (выносливости); σт Д – динамический предел текучести; Nк – количество циклов нагружения, соответствующее области разрыва кривой усталости

Предел усталости (выносливости) (σw) – это величина максимального напряжения цикла, не вызывающая разрушение образца на базе NR. Вид нагружения (мягкое или жесткое) практически не влияет на значение предела усталости материала.

База испытания (NR) – это предварительно заданное число циклов нагружения, до которых образцы испытывают на усталость. Для определения предела усталости (выносливости) значение базы NR принимают равной 10 7 циклов для металлов и сплавов, имеющих практически горизонтальный участок на кривой усталости. Для металлов и сплавов с асимптотическим приближением правой ветви к горизонтали NR = 10 8 циклов. При этом предполагается, что при дальнейшем увеличении циклов нагружения (больше NR) разрушение образцов не произойдет при сколь угодно длительном испытании.

Точке А (рис. 13.11)соответствует напряжение, близкое к пределу прочности материала, при котором разрушение происходит за один цикл. Участку АВС соответствует область квазистатического разрушения. Долговечность образца в данной области, как правило, не превышает 10 2 циклов. Из-за высокого уровня напряжений квазистатический излом имеет утяжку, а многочисленные трещины, зарождаясь на поверхности образца на разном уровне, приводят к образованию ступеней. По внешнему виду квазистатические изломы не отличаются принципиально от статических.

Участок СD соответствует области малоцикловой усталости. Область малоцикловой усталости распространяется от области квазистатического разрушения до разрыва кривой усталости (рис. 13.11). При малоцикловой усталости трещина продвигается вперед при каждом цикле нагружения, образуя на поверхности излома бороздчатый микрорельеф. Характерной особенностью малоцикловой усталости является образование на поверхности излома только одной усталостной зоны, за которой следует зона долома (рис. 13.11). Такое строение излома отражает достаточно высокий уровень циклических нагрузок в области малоцикловой усталости. Количество циклов нагружения при малоцикловой усталости, как правило, не превышает 10 6 циклов нагружения.

Разрыв кривой усталости (DE) наблюдается при достижении динамического предела текучести материала σт Д , т. е. предела текучести материала при скорости деформации, равной скорости циклического нагружения.

За разрывом кривой усталости следует область многоцикловой усталости (участок EFGH) (рис. 13.11). Низкий уровень циклических нагрузок в данной области усталостного разрушения обусловливает образование на поверхности изломов двух усталостных зон (рис. 13.10): зоны стабильного роста трещины (ls) и зоны ускоренного развития трещины (lr). По этой же причине долом на таких изломах занимает незначительную часть поверхности излома. Количество циклов нагружения при многоцикловой усталости превышает 10 6 циклов нагружения.

Усталостное разрушение. Механизм усталостного разрушения. Причиной этого является некоторая неизбежная неоднородность структуры металла (наличие в нем зерен, микроскопических трещин и т

Причиной этого является некоторая неизбежная неоднородность структуры металла (наличие в нем зерен, микроскопических трещин и т. п.), в связи с чем в окрестности отдельных точек материал обладает пониженной прочностью. При однократном нагружении это приводит к некоторому перераспределению напряжений в материале, но не вызывает его разрушения.

При действии же переменных многократно повторяющихся напряжений в окрестностях точек с пониженной прочностью возникают микроскопические трещины. У концов этих трещин (а также у трещин, имевшихся в материале еще до его нагружения) возникает высокая концентрация напряжений, приводящая к развитию трещин по мере увеличения числа циклов.

Если рабочая площадь сечения элемента в результате развития трещин уменьшается настолько, что сечение не выдерживает возникающего в нем усилия, происходит разрушение элемента.

Процесс постепенного накопления повреждений материала при действии повторно-переменных напряжений, приводящий к образованию трещин и разрушению, называется усталостью материала.

При переменных напряжениях поверхности развивающихся трещин многократно трутся друг о друга, в результате чего они шлифуются. Поэтому поверхность излома при усталостном разрушении состоит из двух зон: одна из них имеет нормальную для металла зернистую структуру, а другая имеет шлифованную поверхность.

Усталостное разрушение детали происходит всегда внезапно (т. е. так, как разрушается хрупкий материал при статическом действии нагрузки) независимо от того, является металл хрупким или пластичным.

Решения проблемы повышения ресурса и надёжности машин обусловливает разработку и внедрение вероятностных методов расчёта на прочность при переменных напряжениях, учитывающих случайный характер действующих нагрузок и вариацию характеристик сопротивления усталости материалов и деталей.

Характеристики сопротивления усталостному разрушению материала и изделий определяются в результате испытаний на усталость образцов, моделей, натурных деталей и конструкций в целом, что требует больших материальных затрат и весьма длительного времени, которого, как правило, не хватает конструктору на стадии проектирования и доводки конструкции. В связи с этим ученые многих стран ведут поиски расчётных (косвенных) методов оценки характеристик сопротивления усталостному разрушению и методов ускоренных и форсированных испытаний на усталость.

Основные термины

Усталость - процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящий к изменению свойств, образованию трещин, их развитию и разрушению

Сопротивление усталости - свойство материала противостоять усталости

Усталостное повреждение - необратимое изменение физико-механических свойств материала объекта под действием переменных напряжений

Усталостная трещина - частичное разделение материала под действием переменных напряжений

Скорость роста усталостной трещины - отношение приращения длины усталостной трещины к интервалу времени.

Природа усталостного разрушения

Усталостное разрушение является результатом многократно повторных быстро чередующихся упругих и пластических деформаций, распределяющихся в силу неоднородности материала неравномерно по объему детали. Первичные повреждения возникают в микрообъемах, неблагоприятно ориентированных относительно действия нагрузки, преднапряженных остаточными напряжениями и ослабленных местными дефектами. Постепенно накапливаясь и суммируясь, локальные повреждения дают начало общему разрушению детали.

В процессах усталостного повреждения большую роль играет очаговое тепловыделение в микрообъемах, подвергающихся деформациям. В результате повышения температуры прочность материала в микрообъемах снижается, что облегчает образование новых пластических сдвигов, которые, в свою очередь, способствуют повышению температуры. У закаленных сталей микронагрев вызывает локальный отпуск и возникновение в перенапряженных микрообъемах трооститной или сорбитной структуры с пониженной по сравнению с мартенситом прочностью.

Тепловыделение в микрообъемах тем больше, чем больше амплитуда напряжений и меньше коэффициент асимметрии цикла. С другой стороны, местное повышение температуры зависит от свойств материала и его структурных составляющих. Повышение температуры в микрообъемах тем больше, чем меньше теплопроводность и теплоемкость материала и выше его циклическая вязкость, определяющая (на стадии упругих деформаций) долю необратимого превращения энергии колебаний в тепловую энергию.

С этой точки зрения объяснимо, что пределы выносливости имеют наименьшее значение в случае симметричных циклов напряжений, вызывающих наибольшие противоположно направленные сдвиги. Этим же, по-видимому, объясняется и то, что кратковременные циклические перегрузки мало сказываются на сопротивлении усталости; теплота, возникающая в перенапряженных микрообъемах, быстро рассеивается в окружающие массивы материала.

Поскольку можно свести в единую картину различные наблюдения, процесс возникновения усталостной трещины состоит из нескольких стадий (рис. 168).

Трещины зарождаются на первых этапах нагружения в границах кристаллических объемов как результат пластических сдвигов пачек кристаллических плоскостей, параллельных действию максимальных касательных напряжений, т. е. направленных под углом примерно 45° к растягивающим напряжениям ( октаэдрические напряжения ). В зависимости от ориентации кристаллитов сдвиги могут происходить в одной плоскости, одновременно по двум (рис. 168, III, а, б) или трем (рис. 168, III, в) плоскостям.

На определенной стадии нагружения толща металла представляет собой мозаику из зерен, испытывающих пластическую деформацию (рис. 169, а), и зерен, менее напряженных в силу более благоприятной ориентации кристаллических плоскостей относительно касательных напряжений. Общая упругопластическая деформация металла происходит за счет вытяжки перенапряженных зерен, межзеренных сдвигов и поворота зерен относительно друг друга.

Образование зародышевых трещин в пределах зерна представляет собой (по Одингу) результат направленного размножения и перемещения (диффузия) дислокаций типа вакансий к границам зерна. Скорость диффузии пропорциональна напряжениям и температуре и, следовательно, ускоряется в результате микронагрева материала.

Скопление вакансий вызывает разрыхление структуры, возникновение субмикропор и образование первичных трещин.

На начальных стадиях процесс обратим. При прекращении действия напряжений (периоды отдыха) вакансии мигрируют в обратном направлении; скопления вакансий постепенно рассасываются, распределяясь равномерно в микрообъемах зерна; материал возвращается в исходное состояние. Этот процесс можно ускорить повышением температуры. Как показывают опыты, первичные повреждения можно залечить диффузионным отжигом (отпуском) при 500—600 °С.

Если напряжения продолжают действовать, то процесс повреждения развивается. Постепенно распространяясь, дислокации выходят на поверхность зерна (рис. 169, б). Здесь их движение приостанавливается главным образом из-за препятствия, создаваемого иной кристаллической ориентацией смежных зерен; разориентированность кристаллических поверхностей приводит к заклиниванию пластических сдвигов.

Другим препятствием служат межзеренные прослойки (поверхности спайности), обладающие из-за наличия примесей сильно искаженной атомно-кристаллической решеткой, иногда отличной по типу от кристаллической решетки зерна. Образуется своеобразный межзеренный барьер, эффективно тормозящий распространение повреждений. Для того чтобы преодолеть этот барьер, требуется напряжение, значительно превосходящее напряжение, вызывающее внутрикристаллитные сдвиги.

На определенном этапе происходит массовый прорыв дислокаций через межзеренные прослойки и переход трещины в смежное зерно. Пробивное напряжение зависит от прочности прослойки и степени разориентировки кристаллических плоскостей смежных зерен. Легче всего преодолеваются прослойки между зернами с одинаково направленными кристаллическими плоскостями. Но случаи смежного расположения одинаково ориентированных кристаллов статистически редки.

Средняя величина напряжения, необходимого для преодоления межзеренных барьеров, определяет сопротивление усталости материала. Предел выносливости можно рассматривать как средний уровень напряжения, при котором трещины еще остаются в пределах зерен и частично или полностью залечиваются в периоды отдыха.

Сопротивление материала внутризеренным сдвигам зависит от его физико-механических свойств и тонкого кристаллического строения зерна.

Движение вакансий задерживается скоплениями примесных атомов, границами фаз и структурных составляющих, поверхностями кристаллических блоков (внутризеренные кристаллические образования размером в несколько сотых долей микрометра). Распространение первичных трещин эффективно блокируют включения пластичных фаз, расположенные на пути трещины, в которых происходит релаксация напряжений. Измельчение кристаллических блоков, увеличение степени их разориентировки, а также искажения атомно-кристаллической решетки, вносимые примесями и возникающие при наклепе, выделении вторичных фаз и образовании неравновесных (закалочных) структур, сокращая пробег дислокаций, повышают сопротивление внутризеренным сдвигам и увеличивают прочность материала. К этому, в сущности, и сводится упрочняющий эффект легирования, термической обработки и пластического деформирования.

Выходя за пределы зерна, трещина скачкообразно расширяется, превращаясь в макротрещину , и меняет направление, продвигаясь по наиболее слабым участкам материала примерно перпендикулярно направлению действия максимальных растягивающих напряжений (рис 169, в). Развитие трещины ускоряется из-за возникающей у ее основания резкой концентрации напряжении. Нагрев, происходящий при локальном разрушении, размягчает металл и, в свою очередь, облегчает распространение трещины. Макротрещина может расти под действием напряжений, гораздо более низких, чем напряжения, потребные для преодоления межзеренного барьера, причем напряжения, необходимые для распространения трещины, уменьшаются по мере ее роста.

Одновременно развивается большое число трещин (рис. 169, г). Некоторые трещины, наталкиваясь на препятствия, останавливаются; другие продолжают развиваться. На определенном этапе процесс локализуется: разрастается преимущественно одна трещина или группа смежных трещин, опередивших в своем развитии остальные в силу сосредоточения на данном участке дефектов материала, локальных преднапряжений или в силу неблагоприятной ориентации кристаллитов относительно действующих напряжений. Смежные трещины соединяются, образуя глубокую разветвленную систему. Новые пластические сдвиги и трещины не возникают, а успевшие образоваться — прекращают или замедляют свое развитие, так как все деформации принимает на себя главная трещина. Распространение главной трещины в конечном счете приводит к разрушению детали в результате уменьшения ее нетто-сечения.

В противоположность первым стадиям возникновения внутризеренных и межзеренных трещин, развивающихся в течение длительного времени, окончательное разрушение наступает внезапно и носит характер хрупкого излома.

На усталостных изломах обычно обнаруживаются две зоны. Зона распространения усталостной трещины имеет матовую фарфоровидную поверхность, свойственную изломам с преобладанием транскристаллитного разрушения. На краях трещины нередко бывают видны заглаженные до блеска, наклепанные участки — результат соударения, смятия и истирания стенок трещины при периодических деформациях материала. Зона окончательного разрушения имеет кристаллическую поверхность, свойственную хрупким изломам с преобладанием интеркристаллитного разрушения (например, ударным изломам и изломам хрупких материалов).

В зоне разрушения обычно виден полосатый узор, состоящий из ряда параллельных линий — следов скачкообразного продвижения трещины по мере накопления повреждений.

Первичные трещины почти всегда (за исключением деталей с крупными внутренними дефектами) возникают в поверхностном слое толщиной около трех поперечников зерна (для стали в среднем 0,05—0,20 мм). Чаще всего трещины образуются в поверхностных зернах, поврежденных действием предшествующей механической обработки.

Таким образом, поверхностный слой имеет определяющее значение для сопротивления усталости. Во-первых, при большинстве видов нагружения поверхностный слой подвергается максимальным напряжениям. Укладка атомов в поверхностном слое плотнее, чем в нижележащих. В результате взаимодействия с нижележащими, менее плотными слоями в поверхностном слое возникают растягивающие напряжения и образуются разрыхления, являющиеся потенциальными источниками образования трещин.

Во-вторых, частицы металла, выходящие на поверхность, обладая только односторонними металлическими связями с нижележащим металлом, имеют повышенную активность и легко вступают в связи с частицами окружающей среды. На поверхности металла образуются прочные, неудалимые обычными механическими и химическими способами адсорбированные пленки пара, газа, влаги, масел и т. д. Проникая через микротрещины в глубь металла, адсорбированные пленки нарушают сплошность металла и вызывают ослабление приповерхностного слоя. Большое влияние оказывает расклинивающее действие частиц поверхностно-активных веществ (например, активизированных смазочных масел), проникающих в микрощели на поверхности металла (эффект Ребиндера). При ширине щелей порядка сотых долей микрометра развиваются давления в несколько сот и тысяч атмосфер, способствующие разрушению металла.

В-третьих, следует отметить технологические факторы. Поверхностный слой всегда в большей или меньшей степени поврежден предшествующей обработкой. Механическая обработка представляет собой по существу процесс пластической деформации и разрушения металла, она сопровождается срезом зерен, выкрашиванием и вырывом отдельных зерен, появлением микротрещин и возникновением в поверхностном и приповерхностном слоях высоких остаточных напряжений растяжения, близких к пределу текучести материала. Тепловыделение при механической обработке вызывает частичную рекристаллизацию поверхностного слоя, а иногда сопровождается фазовыми и структурными превращениями.

При нагреве в процессе термообработки в поверхностном слое нередко происходят химические и фазовые изменения, например, в сталях — обезуглероживание (разложение цементита с образованием непрочной ферритной корки).

В-четвертых, поверхность металла подвержена атакам всех встречающихся в эксплуатации видов коррозии, вызывающей глубокие повреждения поверхностного слоя. Коррозия обычно распространяется по межзеренным прослойкам и микротрещинам.

Поверхности, работающие в условиях трения, подвержены еще одному виду ослабления — износу , который, нарушая кристаллическое состояние поверхностного слоя, существенно снижает циклическую прочность.

Таким образом, в поверхностном слое сосредотачиваются многочисленные и разнообразные субмикро-, микро- и макродефекты, вызванные механическими, физическими и химическими факторами и неизбежные по технологическим условиям образования поверхностного слоя, а также в силу особой роли наружного слоя как поверхности раздела между металлом и окружающей средой. Поверхностный слой является присущим каждой детали концентратором напряжений, влияние которого можно ослабить комплексом мероприятий, но нельзя устранить полностью.

Все факторы, нарушающие сплошность и однородность поверхностного слоя и вызывающие очаги повышенных разрывающих напряжений, облегчают возникновение и развитие первичных трещин и резко снижают циклическую прочность материала. Напротив, уплотнение природно-рыхлой структуры поверхностного слоя, создание в нем предварительных напряжений сжатия, хотя бы на небольшой глубине (наклеп, накатывание) значительно повышают сопротивляемость материала циклическим нагрузкам.

Поверхностный слой упрочняют химико-термической обработкой, поверхностным термодиффузионным легированием, уплотнением с помощью наклепа и т. д. Существенное значение имеет устранение макро- и микродефектов в поверхностном слое, в частности дефектов, вызванных механической обработкой.

У полых деталей, вроде труб, подвергающихся растягивающим напряжениям или сложным напряжениям с преобладанием растягивающих, состояние внутренней поверхности играет такую же важную роль, как и наружной. Внутренние поверхности таких деталей следует подвергать упрочняющей обработке и тщательно контролировать на наличие дефектов.

Как установлено опытами, циклическая прочность, в противоположность статической, слабо зависит от величины зерна (в обычном для конструкционных сталей диапазона размеров зерен 10—50 мкм). Это объясняется тем, что сопротивление разрушению определяется напряжением, необходимым для преодоления первых межзеренных барьеров, после прорыва которых трещина, скачкообразно расширяясь, легко пересекает все последующие барьеры, распространяясь обычным для макротрещин путем (при умеренных температурах транскристаллитно, а при повышенных — интеркристаллитно).

Заметное падение предела выносливости наблюдается лишь при очень крупном зерне (> 100 мкм), что обусловлено пониженным сопротивлением внутризеренным сдвигам вследствие огрубления структуры зерна (укрупнение субзерен и внутризеренных блоков).

Усталость металла

Что это такое? Усталость металла – это постепенное повреждение его структуры с последующим разрушением. Опасность заключается в том, что процесс этот не одномоментный, проходит время, прежде чем материал окончательно придет в негодность.

От чего зависит? Усталость металла связана с условиями, в которых он эксплуатируется. Поэтому, чтобы не допустить деформации, прибегают к различным мерам, способным защитить материал от порчи.

Что такое усталость металлов

Понятие «усталость металла» скрывает за собой неравновесно-напряженное состояние, из-за которого в материале накапливаются отрицательные остаточные явления. Кроме того, металл оказывается неспособен сопротивляться разрушающей силе ниже его предела прочности.

Появление статической усталости объясняется непрерывным продолжительным воздействием на предмет статичной нагрузки, которая меньше предела прочности металла.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Динамическая нагрузка, например, удары, вибрация, является знакопеременной, то есть при ней сжатие постоянно сменяется растяжением. При подобных процессах усталость металла наступает в короткие сроки и может классифицироваться как одноцикловая, малоцикловая и многоцикловая.

- Одноцикловая усталость металла – простыми словами это его разрушение в результате перехода в неравновесно-нагруженное состояние. Нагрузка оказывается единожды и равна либо превышает предел прочности материала.

- Малоцикловая усталость металла возникает из-за неравновесно-нагруженного состояния, вызывающего разрушение металла под действием нагрузки, соответствующей или немного превышающей предельный уровень его прочности. Количество нагружаемых циклов не превосходит 10 000.

- Многоцикловая усталость металла также является неравновесно-нагруженным состоянием, результатом которого становится разрушение металла при соответствующей либо превышающей предел прочности нагрузке. Количество циклов превышает 10 000.

История термина

В процессе развития транспорта инженеры стремились увеличить скорость его движения, однако это привело к увеличению частоты крушений. Дело в том, что ломались вагонные и паровозные оси, коленчатые валы на пароходах.

Подобная картина складывалась и на предприятиях, ведь и там важно было добиться, чтобы оборудование функционировало быстрее. Станки ускоряли за счет увеличения количества оборотов двигателя, что вскоре вызывало поломку деталей.

Специалисты пытались обнаружить причины аварий, качество металла изучалось в лабораторных условиях, но ничего выяснить не удавалось. Проверки показывали, что размеры элементов рассчитаны верно, использовался качественный металл, а детали имели хороший запас прочности.

Со временем инженеры обратили внимание на тот факт, что обычно из строя выходят компоненты механизмов, испытывающие на себе повторную переменную нагрузку. Допустим, именно такому воздействию подвергается шток в паровой машине: он крепится к шатуну, а тот приводит в движение коленчатый вал. В паровозе принцип примерно тот же, только ведущее колесо вращается благодаря работе кривошипа.

Поршень перемещается в цилиндре, из-за чего шток меняет направление движения. Сначала он испытывает на себе осевое сжатие, а потом растяжение, сопровождающееся изменением нагрузки на данный элемент.

Никто не мог понять, по какой причине повторяющаяся переменная нагрузка разрушает деталь, ведь с постоянной нагрузкой аналогичной величины материал может долго справляться.

Чтобы описать данный процесс, решили использовать усталость металла на фоне переменной нагрузки. Проблема лишь в том, что такое объяснение не несет в себе никакой информации. Кроме того, оно далеко от сути явления, поскольку усталость мышцы, сопровождающаяся снижением ее способности к сокращению, имеет более сложную природу, далекую от поломки металлического элемента.

Понятие «усталость» сохранилось в технике до сих пор, хотя уже известно, почему металл быстро разрушается при переменной нагрузке. По аналогии было введено понятие «выносливость металлов»: чем дольше изделие не «устает», тем более «выносливым» считается металл.

Если материал подвержен усталости, важно сформировать новые пределы напряжений, отказаться от имеющихся справочных материалов, опыта, накопившегося за годы инженерной работы.

Необходимо было доказать связь между выносливостью и повторяющимися переменными нагрузками, причем проверить способность металла к физической усталости можно было только опытным путем.

Рекомендуем статьи

Всю вторую половину XIX века вопросы усталости и текучести металлов оставались одними из наиболее актуальных для технических обществ. Специалисты рассуждали о том, как колебания воздействуют на детали оборудования, корпусы морских судов.

Имена многих исследователей данной темы сейчас остаются неизвестным, поскольку мало у кого была возможность публиковать результаты своих опытов. До наших дней дошла информация только о ряде ученых, которые занимались определением сути усталости металлов.

Например, В. Альберт, горный инженер из Германии, стремился понять, почему обрывались подъемные цепи. В то время бадьи и клети опускались в шахту при помощи цепей, которые перебрасывали через шкив и накручивали на барабан специальной машины. На барабане звенья претерпевали изгибающую нагрузку, а при раскручивании цепи изгиб уступал место растяжению. Во время подъема груза процесс повторялся в обратном порядке.

Инженер понял, что причина обрыва кроется в частой перемене изгибания элементов цепи, пока она наматывается на барабан и огибает шкив. Чтобы доказать свое предположение, В. Альберт проводил опыты, до ста тысяч раз подвергая образцы изгибу. Далее он осматривал цепи, чтобы найти на звеньях трещины, сформировавшиеся из-за переменной нагрузки.

Аналогичные опыты с железными брусками в 1950-х годах проводили английские капитаны Г. Джеймс и Д. Гальтон. Они создали машину, чтобы быстро нагружать брус и снимать с него нагрузку.

Эти эксперименты вдохновили английского инженера В. Ферберна на изучение выносливости массивных железных балок, используемых при строительстве мостов. В 1960-х годах он работал с балками по 6-7 метров, при помощи рычагов оказывая и убирая нагрузку. Данный процесс сопровождался прогибом и выпрямлением изделия, а несколько сотен тысяч перемен нагрузки вызывали образование трещины.

Названные опыты носили бессистемный характер и не были представлены в широких технических кругах. На тот момент было сложно сказать, правда ли существует явление усталости металла либо трещины появлялись по случайному стечению обстоятельств.

Систематические исследования проводил механик из Германии А. Велер, несмотря на то, что он был выпускником коммерческого училища и работал чертежником на паровозном заводе, потом машинистом.

Требовалось понять причины аварий, поэтому создали специальную постоянную комиссию, куда А. Велер вошел в качестве эксперта, долгое время работавшего с паровозами. Он проводил испытания металлов в лаборатории, сам изобретал машины, позволявшие подвергать образцы переменным растяжению, изгибу, скручиванию. Интересно, что современные ученые испытывают материалы на изгиб на оборудовании, разработанном А. Велером.

Его машины для испытаний на усталость металла отличались небольшими скоростями, из-за чего исследования длились годами. Так, станок для имитации переменного изгиба совершал за минуту всего 72 оборота, а один из образцов выдержал более 132 миллионов перемен нагрузки.

Тем не менее А. Велер смог доказать, что образцы из стали и железа разрушаются при повторной переменной нагрузке, которая в иных ситуациях оказывается допустимой. Деталь сможет справляться с ней в течение неограниченного отрезка времени, если подобная нагрузка остается в определенных границах, то есть не выходит за предел выносливости. Данную величину необходимо учитывать при создании проектов быстроходных паровозов и скоростных машин.

Опыты А. Велера в корне изменили представления об уровне нагрузки, которой можно подвергать вагонные оси, шатуны, штоки цилиндров, пр. Благодаря ему расчеты компонентов скоростных машин начали выполнять в соответствии с пределом выносливости, который устанавливали опытным путем.

Основные виды усталости металла

- Пороговая усталость представляет собой состояние, при котором заметны первые признаки неравномерного напряжения, являющегося необратимым.

- Накопление усталости является необратимым относительным процессом накопления неравновесно-напряженного состояния, в результате которого металл разрушается.

Снова добиться прежней износостойкости, надежности конструкции, увеличить ее срок службы можно, если повысить уровень твердости. С этой целью прибегают к поверхностной или объемной закалке. Температуру металла повышают до +850 °C и выдерживают в течение 15–20 минут, затем резко охлаждают в воде или масле. В итоге обеспечивается высокая твердость детали.

Старение и усталость металлов и сплавов вызывают значительное снижение уровня прочности, сокращают срок службы изделия, провоцируя его разрушение из-за появления усталостных трещин. Все это негативно отражается на надежности, продолжительности работы и безотказности техники.

Причины возникновения усталости металла

Локальное перенапряжение приводит к появлению небольшой трещины на металлическом изделии, которая постепенно увеличивается в процессе его использования. В результате деталь ослабевает и резко выходит из строя при разрастании трещины до критических показателей. Это называется механической усталостью металлов.

Выделяют три этапа усталостного разрушения:

- Образование трещины.

- Распространение трещины.

- Разрушение материала.

Чтобы деталь использовалась в течение максимально долгого срока, не подвергаясь усталостному разрушению, а специалисты не задумывались, через сколько лет наступит усталость металла, важно не допускать превышение локальными напряжениями определенного значения, известного как предел выносливости.

Усталость металла определяется присутствием концентраторов напряжений, в качестве которых могут выступать отверстия, сварные соединения, зазубрины, очаги ржавчины. Не менее важно качество обработки поверхности изделия, так как гладкие плоскости менее подвержены усталостным процессам.

Усталостное разрушение деталей может быть разных типов в соответствии с причиной образования дефекта:

- перепады температуры – в этом случае говорят о термической усталости металла;

- совместные циклы давления и температуры;

- наличие очага коррозии;

- постоянная вибрация, исходящая от оборудования.

Как определить усталость металла

Экспериментальные методы исследования усталости металлов позволяют создавать надежные конструкций, которые служат долго и справляются с переменными нагрузками. Существуют испытания на усталость для хрупких, малопластичных и пластичных материалов, которые проводят в ускоренном или длительном режиме.

Нередко предел выносливости определяют в условиях симметричного цикла при помощи гладкого вращающегося образца либо имеющего надрез. Так как специалистам нужно определить усталость металла, прибегают к большому количеству циклов знакопеременных нагрузок. Испытание осуществляется при заданной нагрузке и завершается сразу после разрушения материала, далее фиксируют число выполненных циклов.

Меры повышения выносливости металла

Разрушение крепежных элементов является недопустимым. Избежать преждевременного проявления усталости металла можно таким образом:

- Прибегнуть к рационализации конструкции, то есть к увеличению радиуса скруглений, переходов между отдельными участками изделия, что позволяет избавиться от концентраторов напряжений.

- Выбирать материал, обладающий повышенным показателем прочности. Сюда относятся титан, легированная сталь, а также сталь с высоким содержанием углерода.

- Обеспечить более высокую прочность поверхности при помощи метода закалки с отпуском, азотирования, гальванической обработки металла для защиты от ржавчины.

- Постоянно затягивать резьбовой крепеж во время работы – практически полная защита от ослабления предварительной затяжки достигается при помощи стопорных клиновых шайб.

- Тщательно отслеживать качество затяжки соединений, если изготовитель указал величину момента затяжки.

- Защищать поверхности крепежа от воздействия извне, что позволяет избежать коррозионной усталости металла.

- Предельно серьезно отнестись к выбору типа крепежа, оценив несущую способность, которая требуется от подобных изделий в конкретной ситуации.

- Провести грамотный монтаж, благодаря чему удается исключить вибрации, слабину крепежа в рабочем состоянии – так, анкерный болт не должен болтаться при установке в пористый бетон, кирпич.

- Учесть класс пожаростойкости объекта, конструкции, ведь от этой характеристики зависит необходимость в изделиях с повышенным уровнем стойкости.

Разрушение металла в результате усталости происходит внезапно и связано с большим количеством нюансов, чем обычное. А значит, при проектировании объекта важно проанализировать показатели усталости. На данном этапе уже известен материал, который планируется использовать для проекта, и параметры среды – инженеру нужно выбрать ПО для оценки степени усталости всех элементов конструкций.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: