Установка плазменной резки металла

Обновлено: 08.05.2024

Аппаратами, предназначенными для плазменной резки металла широко пользуются на производствах уже давно. Однако сейчас они все чаще появляются в небольших мастерских, частных домах и гаражах. Связано это в первую очередь с тем, что аппарат для плазменной резки позволяет не только обрабатывать различные металлы и сплавы, но и делать это с применением различных фигурных резов без дополнительной финишной обработки.

Рекомендации по выбору

Оборудование, используемое для плазменной резки металла выбирается по нескольким критериям, о которых стоит поговорить подробнее:

Выбор стоит начинать именно с назначения прибора. Для этого необходимо понимать: какие металлы и сплавы будут обрабатываться. Максимальная сила режущего тока – основной показатель, который позволяет определить: подходит то или иное устройство для выполнения поставленных задач или нет. Подсчитать необходимый показатель можно самостоятельно. Для этого достаточно знать, что для резки 1 мм нержавеющей или углеродистой стали необходима 4 А силы тока, для цветных сплавов, медных или алюминиевых изделий – 6 А. Например, если требуется обработать медную заготовку, толщиной 5 мм, то необходима сила тока устройства не ниже 30 А.

Влияет на производительность устройства достаточно сильно. В паспорте плазмореза она указывается как величина ПВ. Эта величина может быть от 30 до 90%. ПВ отражает, временя работы на максимальном токе и время, необходимое для остывания устройства. Так, например, если ПВ=90%, то работа на плазморезе в десятиминутном отрезке времени на максимальной мощности будет состоять из 9 минут работы и 1 минуты остывания. 30% - 3 минуты работы, 7 остывания.

Показатель, который указывает на необходимые для стабильной работы устройства объёмы подачи сжатого воздуха. Плазморезы могут быть двух типов:

Со встроенным компрессором, которые не отличаются высокой мощностью, но являются мобильными и широко применяются в быту и при производстве строительных работ.

Подключаемые к стационарному компрессору – обладают повышенными показателями мощности и широко применяются на производстве. При выборе такого устройство важно сопоставить компрессорное давление и давление, необходимое для работы плазмореза (указывается в паспорте).

Необходимо акцентировать внимание на таком показателе, как расход воздуха. Он так же указывается производителем.

Стоит обратить внимание на этот показатель, т.к. не каждый частный дом может позволить себе использование устройства, подключаемого к трёхфазной сети. В то же время, плазморезы, подключаемые к сети 220 В имеют ограниченный функционал и не удовлетворят потребности производства.

Наличие плазмотрона и кабеля заземления, комплектацию плазмореза дисплеем, позволяющим видеть текущие настройки устройства и лучше осуществлять контроль над резкой.

На эти 5 основных моментов стоит обратить внимание в первую очередь при выборе плазмореза как для бытового, так и для профессионального использования.

Рейтинг ТОП-13 плазморезов

В таблице, предоставленной ниже, собранные самые достойные на наш взгляд модели плазморезов с кратким описанием их преимуществ, за которые устройства попали в ТОП.

| Номинация | Рейтинг 0/5 | Преимущества | Наименование товара | Цена |

|---|---|---|---|---|

| Бытовые плазморезы | 4.5 | Ток регулируется плавно. Низкое электропотребление. | Eland CUT-40 | 31 100 р |

| 4.7 | Термостойкий корпус. Аккуратный рез. | Aurora Airhold 42 | 27 400 р | |

| 4.4 | Защищен от перегрева. Цена. | ТСС Top CUT-40 | 24 700 р | |

| 4.5 | Тихий. Хорошая комплектация. | Rilon CUT 40 | 19 000 р | |

| Со встроенным компрессором | 4.7 | Высокая производительность. Удобство в подключении и эксплуатации. | Hypertherm Powermax 30 AIR | 21 500 р |

| 5 | Удобен в эксплуатации. Высокая продолжительность службы. | Blueweld Prestige Plasma 54 Kompressor | 130 000 р | |

| 4 | Невысокая цена. Быстрое охлаждение. | ТСС Top CUT-50К | 50 000 р | |

| 4.3 | Прост в использовании. Производителен. | Telwin Technology Plasma 54 Kompressor | 90 000 р | |

| С высокочастотным поджигом | 4.5 | Гибкая настройка. Высокая производительность. | Aurora Airforce 80 | 88 300 р |

| 4.3 | Полуавтоматическое управление. Высокий ПВ. | Fubag Plasma 65 T | 43 000 р | |

| 4.3 | Легкость. Хорошая вентиляция воздуха. | Сварог Real CUT 45 (L207) | 44 000 р | |

| 4.9 | Гибкая настройка. Высокая прочность корпуса. | Ресанта ИПР-40 | 45 000 р | |

| 4.6 | Быстро охлаждается. Удобно управлять. | FoxWeld Varteg Plasma 70 | 52 800 р |

Бытовые плазморезы

Устройства, предназначенные для непродолжительной и несложной работы – бытовые плазморезы. Чаще всего аппараты для плазменной резки такого типа стоят недорого и отличаются своими небольшими размерами и удобством использования.

Eland CUT-40

Eland CUT-40 – прибор, который с лёгкостью удовлетворит бытовые потребности и может использоваться при проведении строительных работ или в частной мастерской. В плазморезе предусмотрена плавная настройка силы тока, позволяющая отрегулировать требуемый режим реза. Кроме того, Eland CUT-40 отличается низким энергопотреблением и повышенной защищенностью всех компонентов от воздействия влаги и пыли.

- Напряжение – 220 В.

- Выходной ток – 15-40 А.

- Мощность – 4800 Вт.

- Вес – 12 кг.

- Давление воздуха – 4 бар.

- ПВ – 60%.

Единственный недостаток устройства – короткий кабель. Модель подойдёт для регулярного использования.

Aurora Airhold 42

Aurora Airhold 42 – плазморез, который оснащён понятным блоком управления, отличающийся возможностью использования в сложных температурных условиях. Аппарат для плазменной резки Аврора оборудован усиленным термостойким корпусом и одно из его преимуществ – аккуратный разрез метала.

- Напряжение – 220 В.

- Выходной ток – 20-40 А.

- Мощность – 6600 Вт.

- Вес – 9 кг.

- Давление воздуха – 4-5 Бар.

- ПВ – 60%;

Минус данного прибора – быстрый нагрев. Несмотря на это, Aurora Airhold 42 – достойный прибор для бытового и полупрофессионального применения.

ТСС Top CUT-40

ТСС Top CUT-40 – продуманное оборудование, оснащённое не только усиленным корпусом, но и системой отвода теплого воздуха, позволяющей снизить нагрев устройства и ускорить его остывание, продлить долговечность. Удобное управление и простые настройки выходного тока, а также небольшие размеры и энергоэффективность – параметры из-за которых стоит присмотреться к этому плазморезу.

- Напряжение – 220 В.

- Выходной ток – 10-40 А.

- Мощность – 5400 Вт.

- Вес – 11 кг.

- Давление воздуха – 4-5 Бар.

- ПВ – 60%.

Минус устройства – высокий уровень шума.

Rilon CUT 40

Rilon CUT 40 – компактен и удобен. Этот прибор, отличающийся наличием вентиляционных отверстий на корпусе, позволяющих уменьшить, перегрев при эксплуатации, прослужит долго. Плазморез не издает лишнего шума и может быть комфортно использован в домашних условиях. Кроме того, в комплект устройства входит все необходимое для работы.

- Напряжение – 220 В.

- Выходной ток – 20-40 А.

- Мощность – 3600 Вт.

- Вес – 12,5 кг.

- Давление воздуха – 4-5 Бар.

- ПВ – 60%.

Корпус устройства не отличается высокой прочностью и это главный его недостаток.

Плазморезы со встроенным компрессором

Отличаются универсальностью и мобильностью. Они не нуждаются в дополнительной покупке компрессора или подключения их к стационарным агрегатам. Кроме того, их выделяет удобство управления. Ими можно пользоваться в любом месте.

Hypertherm Powermax 30 AIR

Плазморез, который относится уже к профессиональному оборудованию. Цена устройства соответственно выше, чем у представленных ранее моделей. Несмотря на наличие дополнительного оборудования – компрессора, вес устройства не очень большой, а габариты – достаточно компактны. Плазморез отличается высокой производительностью и надёжностью.

- Напряжение – 120-240 В.

- Выходной ток – 15-30 А.

- Мощность – 3800 Вт.

- Вес – 13,4 кг.

- ПВ – 35%.

Blueweld Prestige Plasma 54 Kompressor

Более бюджетный вариант плазмореза. Он отличается удобным управлением и легкой настройкой работы, а также повышенной скоростью реза. Устройство оснащено защитой от перегрузки, температурных воздействий, а также перепадов в сети и может быть использовано в наиболее экстремальных условиях. Аппарат имеет повышенные показатели безопасности для оператора, а его небольшая масса и скромные размеры позволяют легко транспортировать прибор.

- Напряжение – 220 В.

- Выходной ток – 7-40 А.

- Мощность – 4500 Вт.

- Вес – 16,8 кг.

- ПВ – 30%.

Единственный недостаток устройства – его короткий кабель.

ТСС Top CUT-50К

ТСС Top CUT-50К – бюджетный плазморе. Он оснащён воздушным охлаждением и компактен, несмотря на свой внушительный вес. Кроме того, он отличается повышенным для компрессорного плазмореза показателями ПВ и выходного тока.

- Напряжение – 220 В.

- Выходной ток – 15-50 А.

- Мощность – 4000 Вт.

- Вес – 24 кг.

- ПВ – 60%.

Telwin Technology Plasma 54 Kompressor

Устройство Telwin Technology Plasma 54 Kompressor оснащено защитой от перепадов напряжения, отличается простой настройкой и использования, а также долговечностью.

При работе аппарат издает много шума.

Плазморезы с высокочастотным поджигом

Это оборудование чаще всего используется для выполнения профессиональных работ. Такие плазморезы режут быстрее и качественнее, кроме того – их включение в работу происходит намного быстрее.

Aurora Airforce 80

Aurora Airforce 80 – это включение в работу в короткое время и возможность обрабатывать изделия толщиной до 30 мм. Удобное отслеживание и регулирование основных характеристик и встроенный манометр, а также скромные размеры и повышенная мощность – залог эффективной и качественной работы. Недостаток оборудования – большой вес.

- Напряжение – 380 В.

- Выходной ток – 20-80 А.

- Мощность – 113000 Вт.

- Вес – 30,8 кг.

- Давление воздуха – 4-5 Бар.

- ПВ – 40%.

Fubag Plasma 65 T

Fubag Plasma 65 T оснащен оборудованием для фильтрации и осушения воздуха. Это позволяет продлить срок службы расходного материала. Отличные показатели ПВ позволяют эффективно и быстро выполнять все поставленные перед устройством задачи. Недостаток прибора – высокое энергопотребление.

- Напряжение – 380 В.

- Выходной ток – 20-65 А.

- Мощность – 9500 Вт.

- Вес – 12,5 кг.

- Давление воздуха – 3,5-6 Бар.

- ПВ – 90%.

Сварог Real CUT 45 (L207)

Достаточно мощный и при этом компактный, и очень легкий (8 кг) Сварог Real CUT 45 (L207). В устройстве предусмотрено большое количество отверстий, позволяющих быстро отводить излишки тепла. Аппарат легко переносится и быстро подключается. Не очень длинный провод – недостаток, который достаточно просто устраняется.

- Напряжение – 220 В.

- Выходной ток – 20-45 А.

- Мощность – 4300 Вт.

- Вес – 8 кг.

- Давление воздуха – 4 Бар.

- ПВ – 60%.

Ресанта ИПР-40

Ресанта ИПР-40 – отличается удобством транспортировки и эксплуатации. Повышенные защитные характеристики корпуса защищают устройство от ударов и внешних повреждений. Простота настройки и контроль текущего состояния – дополнительные плюсы Ресанта ИПР-40. Минус – высокий уровень шума.

- Напряжение – 220 В.

- Выходной ток – 15-40 А.

- Мощность – 6600 Вт.

- Вес – 10,25 кг.

- Давление воздуха – 5 Бар.

- ПВ – 35%.

FoxWeld Varteg Plasma 70

FoxWeld Varteg Plasma 70 — полупрофессиональный плазморез, оснащенный дополнительными защитными механизмами, сообщающими о недостатке воздуха и перегреве. Он лёгок в управлении и отличается высокой производительностью. Минус данного устройства – его крупные габариты.

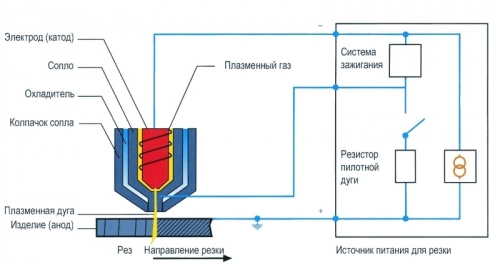

Плазменная резка — как работает плазморез по металлу

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха (плазмы), который разрезает заготовку.

Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока.

Плазморез создаёт в плазмотроне плазму (ионизированный воздух, разогретый до высокой температуры) и сварочную дугу, которые осуществляют раскрой материала.

Устройство плазмореза

Плазморез состоит из нескольких блоков:

- источник электропитания; ;

- компрессор;

- комплект кабель-шлангов.

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

- инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много:

- при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

![Конструкция и схема подключения плазмотрона]()

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

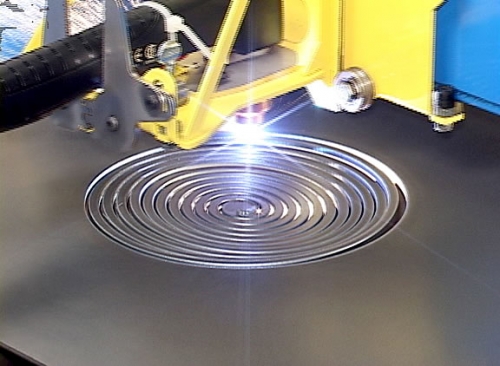

Принцип работы

![Результат работы плазмотрона]()

Результат работы плазмотрона

Принцип действия плазмотрона заключается в следующем. Создаётся поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемой заготовки (т.е. воздух перестаёт быть изолятором и становится проводником электрического тока).

Образуется электрическая дуга, которая локально разогревает обрабатываемую заготовку: металл плавится и появляется рез. Температура плазмы в этот момент достигает 25000 – 30000 °С. Появляющиеся на поверхности разрезаемой заготовки частички расплавленного металла будут сдуваться с нее потоком воздуха из сопла.

Технология

Технология плазменной резки металла вкратце может быть описана следующим образом. Плазменной обработке поддаются все виды металлов толщиой до 220 мм.

Эффект появляется после воспламенения плазмообразующего газа при образовании искры в контуре электрической дуги (между наконечником форсунки и неплавящимся электродом. От искры загорается поток газа, здесь же он ионизируется, превращаясь в управляемую плазму (с крайне высокой, 800 и даже 1500 м/с скоростью выхода).

В выходном отверстии, от сужения, происходит ускорение потока плазмообразующего носителя. Высокоскоростная плазменная струя позволяет получить температуру на выходе около 20 0000с. Узконаправленная струя в тысячи градусов буквально проплавляет материал в точечной области воздействия, нагрев вокруг места обработки незначительный.

Плазменно-дуговой способ используется с замыканием обрабатываемой поверхности в проводящий контур. Другой вид резки (плазменной струей) — работает при наличии стороннего (косвенного) образования высокотемпературного компонента в рабочей схеме плазмотрона. Нарезаемый металл не включен в проводящий контур

Резка плазменной струей

Раскрой заготовок плазменной струей применяется для обработки материалов, не проводящих электрический ток. При резке этим методом дуга горит между формирующим наконечником плазмотрона и электродом, а сам разрезаемый объект в электрической цепи не участвует. Для разрезания заготовки используется струя плазмы.

Плазменно-дуговая резка

Плазменно-дуговой резке подвергаются токопроводящие материалы. При выполнении резки этим методом дуга горит между разрезаемой заготовкой и электродом, её столб совмещен со струей плазмы. Последняя образуется за счет поступления газа, его нагрева и ионизации. Газ, продуваемый через сопло, обжимает дугу, придает ей проникающие свойства и обеспечивает интенсивное плазмообразование. Высокая температура газа создает высочайшую скорость истечения и увеличивает активное воздействие плазмы на плавящийся металл. Газ выдувает из зоны реза капли металла. Для активизации процесса используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка применяется при:

- производстве деталей с прямолинейными и фигурными контурами;

- вырезании отверстий или проемов в металле;

- изготовлении заготовок для сварки, штамповки и механической обработки;

- обработке кромок поковок;

- резке труб, полос, прутков и профилей;

- обработке литья.

Виды плазменной резки

В зависимости от среды, существуют три вида плазменной резки:

- простой. Этот метод подразумевает использование только воздуха (или азота) и электрического тока;

- с защитным газом. Применяются два вида газа: плазмообразующий и защитный, который сохраняет зону реза от влияний окружающей среды. В результате повышается качество реза;

- с водой. В этом случае вода выполняет функцию, аналогичную защитному газу. Кроме того, она охлаждает компоненты плазмотрона и поглощает вредные выделения.

Основанная на указанных принципах плазменная резка обеспечивает не только высокопроизводительное производство, но и совершенно пожаробезопасное: применяемые в технологии материалы не огнеопасны.

Видео

Посмотрите ролики, где наглядно объясняется, как происходит плазменная резка:

Принцип работы воздушно-плазменной резки металла

Воздушно-плазменная резка: на чем основан принцип осуществления. Плазма, производящая резку, является разогретым газом с высоким значением электропроводности . Его еще называют ионизованным. Генерируется плазма специальным дуговым элементом. Принято называть этот способ резки плазменным.

Обычная дуга сжимается плазмотроном. Ионизованный газ вдувается в нее, с помощью чего она может генерировать горячий воздух. Она способна производить обработку, при помощи повышенной температуры. Металл разрезается, плавясь при этом.

Осуществление обработки металла происходит благодаря, как плазменной дуге, так и струе. В первом варианте на металлическое изделие оказывается прямое воздействие, во втором — косвенное. Наиболее распространенным и действенным является метод резки с помощью действия напрямую. Для материала, который не обладает электропроводностью (как правило это неметаллические изделия) применяют способ непрямого влияния. При любом из вариантов разрезаемый материал не теряет агрегатного состояния и его конструкция слабо подвергается деформации.

Принцип работы плазменного резака

Плазмотрон – это техническое устройство, которое образует электрический разряд между электродом (катодом) и поверхностью обрабатываемого изделия (анодом), это происходит в потоке газа который образует плазму.

Принцип работы устройства: для охлаждения применяется вода или газ, для получения плазмы используется плазмообразующий газ. Поток входящего в камеру газа подвергается нагреванию до высоких температур после чего ионизируется, тем самым приобретает свойства плазмы. Плазмообразующий газ и охлаждающий подаются в различные каналы плазматрона. При подаче питания между катодом и соплом образуется так называемый вспомогательный разряд, визуально её можно видеть как небольшой факел.

Основная (рабочая дуга) образуется при касании второстепенного разряда обрабатываемой поверхности, которая в данном случае выполняет роль анода (плюс). Стабилизация разряда может осуществляться магнитным полем, водой либо газом, зачастую стабилизирующий газ является и плазмообразующим. После этого можно проводить резку материала, нанесение покрытий, сварку, наплавку или даже добычу полезных ископаемых, путём разрушения горных пород.

Условно конструкцию плазмотрона можно представить как несколько основных элементов:

- изолятор;

- электрод;

- сопло;

- механизм для подвода плазмообразующего газа;

- дуговая камера.

Конструкция и принцип работы плазмотрона с совмещенным соплом и каналом

Особенностью плазмотрона, использующего воздушно-плазменную резку является совмещение канала и сопла. Воздух проходит через канал сопла наружу. Принцип работы схож, при подаче электропитания промеж катодом и соплом образуется вспомогательный разряд. Воздух закрученный по спирали, стабилизирует и сжимает столб рабочего разряда. Он же предотвращает соприкосновение электрической дуги стенок соплового канала.

Типы плазмотронов

Плазмотроны можно условно разделить на три глобальных типа

- электродуговые;

- высокочастотные;

- комбинированные.

Устройства работающие на основе электрической дуги оснащены одним катодом, который подключен к источнику питания постоянного тока. Для охлаждения применяют воду, которая находится в охладительных каналах.

Можно выделить следующие виды электродуговых аппаратов

- с прямой дугой;

- косвенной дугой (плазмотроны косвенного действия);

- с использованием электролитического электрода;

- вращающимися электродами;

- вращающейся дугой.

Автомат: принцип работы

Станок плазменной автоматической резки имеет:

- пульт управления,

- плазмотрон

- рабочий стол для заготовок.

На пульте управления происходит корректировка предварительно установленных программ, если резка отклоняется от установленных параметров. Для оперативного исправления в процессе работы и выбора оптимальных режимов резания.

Через установленный на рабочем столе лист, пропускается электрический ток. Между поверхностью листа и плазмотроном пробегает первичная электродуга. В которой сжатый воздух, разогревается до состояния плазмы. Первичная дуга скрывается в раскаленной ионизированной струе, которая и режет металла.

Резка начинается с середины или с края. Чем чаще происходит прерывание дуги и зажигание новой искры, тем меньше становится ресурс сопла и катода. Грамотный оператор автоматической резки выбирает режимы резания по таблице и отталкиваясь от конкретных условий (толщина металла, диаметр сопла). Благодаря чему можно добиться значительного сокращения расходов. По окончанию операции, автомат самостоятельно оповестит оператора, выключит и отведет плазмотрон от материала.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Важно! Для некоторых марок металла недопустимо применение определенных плазмообразующих смесей (к примеру, для резки титана нельзя использовать смеси, содержащие в составе азот или водород).

Все газы, используемые при выполнении плазменной обработки, условно делятся на защитные и плазмообразующие.

В целях бытового назначения (толщина до 50 мм, сила тока дуги – менее 200 А) применяется сжатый воздух, который может использоваться как защитный, так и плазмообразующий газ, а в более сложных условиях промышленного назначения применяются другие газовые смеси, которые содержат кислород, азот, аргон, гелий или водород.

Достоинства и недостатки плазменной резки

Обработка металлов аппаратами или станками плазменной резки дает в работе целый ряд преимуществ.

- По сравнению с кислородной горелкой, плазморез обладает более высокой мощностью, и соответственно, производительностью, и по данному параметру уступает только лазерным установкам промышленного масштаба.

- Плазменная резка выгодна с экономической точки зрения при толщине металла до 60 мм. Для резки материалов с толщиной более 60 мм рекомендуется использовать кислородную резку.

- Современные плазморезы отличаются высокоточной и качественной обработкой металлов. Срез получается «чистый», с минимальной шириной, благодаря чему, практически не требует дополнительной шлифовки.

- Также, плазменно-дуговая обработка характеризуется универсальностью применения, безопасностью и низким уровнем загрязнения окружающей среды.

Из недостатков можно отметить скромную толщину среза (до 100 мм), а также невозможность одновременной работы двух плазморезов и соблюдение жестких требований к отклонениям от перпендикулярности среза.

Возможности плазменной резки

Сфера применения плазменной резки очень разнообразна, благодаря своей универсальности и диапазону обрабатываемых металлов и металлических сплавов. Автоматизированная и ручная плазменная резка материалов широко применяется на предприятиях и во многих отраслях промышленности для выполнения обработки:

- Труб;

- Листового металла;

- Чугуна;

- Стали (в т.ч. нержавеющей);

- Бетона;

- Отверстий;

- Фигурной и художественной резки.

Характеристики плазморезов позволяют выполнять обработку нержавеющей стали, что недоступно кислородным горелкам. Плазморезы практически незаменимы для обработки тонкой листовой стали. Особого внимания заслуживают ручные устройства, которые отличаются компактными размерами и экономичным потреблением электроэнергии. Технология плазменно-дуговой резки особенно ценится за выполнение чистого среза без «наплывов», что положительно влияет на скорость и точность выполнения работ, а также на производственные возможности предприятий.

Плазменная резка металла: оборудование

Плазменная резка металла – процесс, в ходе которого оборудование генерирует сжатую плазменную дугу, проплавляющую материал и удаляющую расплав из зоны реза. Эта технология считается наиболее универсальной в плане разрезаемых металлов, диапазона толщин и скоростей реза. Но все эти возможности обеспечиваются при условии выбора качественного и производительного аппарата.

![Плазменная резка металла]()

Принцип действия установки

Конструктивно оборудование для плазменной разделительной резки металлов включает следующие компоненты:

- Источник питания – служит для подачи тока и напряжения для возбуждения дежурной и режущей дуги. Он может иметь крутопадающую вольтамперную или постоянную токовую характеристику.

- Плазмотрон – устройство для образования и стабилизации плазменной струи. Имеет сложную конструкцию, основными элементами которой являются сопло, катод, завихритель.

- Система охлаждения – предназначена для охлаждения кабелей и плазмотрона, которые подвержены чрезмерному нагреву. Установки мощностью от 100 А оборудуются водяным охлаждением, менее мощные аппараты – воздушным.

- Система воспроизведения или ЧПУ (числовое программное управление) – комплекс, обеспечивающий автоматическое движение суппорта с плазмотроном по заданному специальной программой контуру.

- Стол для резки (актуально для автоматических машин с ЧПУ) – представляет собой стальной настил для размещения металлопроката, который будет резаться.

![Примерная схема оснащения участка по автоматической плазменной резке]()

Рисунок 1. Примерная схема оснащения участка по автоматической плазменной резке

Принцип работы заключается в образовании плазмы, которую плазмотрон формирует в струю направленного действия. Плазменная дуга прямого действия возникает при протекании тока от катода (неплавящийся электрод) на анод (стальную заготовку). За счет высокой плотности энергии и большой температуры (до 5000-30000 °C) плазма расширяется, что приводит к ее высокоскоростному (до 3 км/сек.) истеканию по направлению к металлопрокату.

Струя плазмы формируется небольшим отверстием в сопле и, благодаря направленному воздействию, мгновенно нагревает металл до температуры плавления, выдувая его из зоны реза.

![Принцип работы устройств]()

Рисунок 2. Принцип работы устройств

Последовательность работы с установками следующая:

- Подготовка – укладка металлического листа на рабочий стол, к которому подведен «плюсовой» провод, подключенный к источнику питания. «Минусовой» провод подключен к электроду в плазмотроне. Проверка работоспособности оборудования, целостности шлангпакетов и т.д.

- Поджиг дежурной дуги за счет подачи высокого напряжения и возбуждение режущей дуги при касании пилотной к разрезаемому материалу.

- Прожиг металла и движение плазмотрона по заданному контуру с постоянной скоростью и расстоянием между заготовкой и соплом.

![Процесс разделительного резания струей плазмы]()

Фото 3. Процесс разделительного резания струей плазмы

Применение установок

Плазменное оборудование для резки металла направленной струей плазмы широко применяется в разных отраслях промышленности:

- автомобиле-, судо-, авиастроение;

- строительная промышленность;

- металлообработка и изготовление металлоконструкций;

- металлургия;

- тяжелое машиностроение и т.д.

![Плазменная резка в цеховых условиях]()

Фото 4. Плазменная резка в цеховых условиях

Также аппараты часто используют в небольших автомастерских, кузницах. Инверторы нередко применяют даже в быту, поскольку это эффективные устройства для разделительного резания конструкционных сталей и цветных металлов.

Виды станков

Станки для плазменной резки металла можно условно разделить на несколько категорий:

- Ручные аппараты – для раскроя металлопроката вручную, где весь рабочий процесс (скорость перемещения плазмотрона, зазор между соплом и заготовкой) контролируется человеком.

![Инверторный аппарат для ручного плазменного резания]()

Фото 6. Инверторный аппарат для ручного плазменного резания

- Портативные устройства для продольного резания листов – для прямолинейного раскроя только в одном направлении. Обычно комплектуются направляющей, вдоль которой перемещается каретка с резаком.

![Установка для прямолинейного раскроя листов «Грань»]()

Фото 7. Установка для прямолинейного раскроя листов «Грань»

- Устройства для резки труб – специальные машины для кольцевого резания и снятия фасок при монтаже магистральных трубопроводов. Представляют собой самоходные тележки, передвигающиеся по окружности с помощью приводной цепи.

![Машина для резания труб «Орбита-М»]()

Фото 8. Машина для резания труб «Орбита-М»

- Автоматические машины с ЧПУ – полностью автоматизированные установки для прямолинейного и фигурного раскроя. Рабочие параметры и контур перемещения суппорта с резаком задаются автоматически программой в зависимости от толщины и марки металла. Выпускаются в виде портальных, портально-шарнирных, шарнирных и портативных станков.

![Портальная установка плазменной резки с ЧПУ]()

Фото 9. Портальная установка плазменной резки с ЧПУ

Стоимость станков для резки металла

Цена оборудования для разделительной плазменной резки металла зависит от рабочих параметров и функциональных возможностей:

- типа – ручной или автоматический с ЧПУ;

- максимального рабочего тока;

- ПВ (продолжительности включения) – бытовые (до 60 %), полупрофессиональные (от 60 до 80 %), профессиональные (80-100 %).

К категории бюджетных устройств относятся инверторные аппараты для ручного резания с максимальным ПВ 60 %. Рассчитанные на более интенсивную эксплуатацию модели относятся к средней ценовой категории. Машины с ЧПУ – самые дорогие, ими обычно оснащают крупные промышленные предприятия, где налажен массовый выпуск продукции. Поэтому важно изначально определить принципы выбора и предстоящей эксплуатации станков.

Лучшие производители плазменного оборудования

Плазменная резка считается одной из самых высокотехнологичных технологий раскроя, поэтому оборудование пользуется большим спросом. Оно производится как зарубежными, так и отечественными производителями. Стоимость импортных станков очень высока, поэтому большинство фирм и крупных предприятий отдают предпочтение российским маркам.

Одной из лидирующих отечественных компаний по разработке и производству установок плазменной резки считается ООО «ПУРМ». Она выпускает все виды оборудования – от ручных инверторных и трансформаторных аппаратов до труборезов и полностью автоматизированных машин с числовым программным управлением.

Видео о применении установок:

Преимущества станков марки ПУРМ:

- ориентированность на суровые условия эксплуатации;

- высокая точность и чистота реза;

- минимальное энергопотребление;

- простое обслуживание и эксплуатация.

Как выбрать установку для резки металла?

При выборе аппарата для плазменной резки изначально нужно определиться в следующем:

- Предполагаемые работы – только прямолинейный рез или с возможностью фигурного раскроя.

- Производительность – ручная или автоматическая резка, наличие ЧПУ, фотокопирования.

- Марки и максимальная толщина обрабатываемого материала – от этого зависит мощность и то, какой газ будет использоваться (сжатый воздух, азот, смеси на основе аргона и водорода или других газообразных веществ).

Также надо определиться с рабочими характеристиками устройства. К основным из них относится сила тока, поскольку она определяет диапазон разрезаемых толщин – чем этот показатель выше, тем толще металл можно будет резать.

ПВ (продолжительность включения) характеризует максимальные нагрузки, которые сможет выдержать оборудование – т.е. время его работы без перерывов на охлаждение. Обозначается в процентах – ПВ 80 % означает, что из 10-минутного рабочего цикла устройство может непрерывно работать на максимальных нагрузках на протяжении 8 минут. При превышении этого показателя возможен перегрев и выход из строя.

Наиболее частые поломки машин

На практике при эксплуатации плазменного оборудования чаще сталкиваются с такими проблемами:

- Перепады напряжения, превышающие установленный производителем диапазон.

- Физический износ узлов и механизмов, большое превышение установленного ресурса деталей.

- Короткие замыкания в электросети, что ведет к выходу из строя основных управляющих плат.

Однако все эти поломки устраняются, после чего станки могут работать дальше в стандартном режиме. Единственное – нужно своевременно менять расходные материалы (катод, сопло), что обеспечит стабильную работу оборудования и высокое качество плазменной резки.

Станки плазменной резки металла с ЧПУ

![]()

Мы отправим Вам подробное предложение в течении 30 минут!

Оборудование для плазменной резки металла с ЧПУ

![]()

По просьбе клиентов завод «ТеплоВентМаш» запустил в производство бюджетное оборудование серии Start S–WT, особенностью которого является доступная цена, отсутствие стола для поддержки заготовок и системы дымоудаления. Оборудование рассчитано на резку листового металла толщиной от 0,5 до 30 мм. В комплект поставки входит:

- Координатный стол на мощных шаговых двигателях;

- Терминал управления с электрошкафом и компьютером;

- Лицензионные программы Mach3 и SheetCam (рус.).

Цена: от 350 000 299 000 руб. Подробнее

![]()

Станки серии Start М30 имеют усиленный координатный стол и центральную систему дымоудаления. Рез металла от 0,5 до 30 мм. Данное оборудование поставляется в сборе, что позволяет исключить дополнительные работы по монтажу и наладке в месте установки.

В станке предусмотрен более широкий электро-пакет, чем в серии S–WT: кнопки останова по обоим сторонам портала, бесконтактные датчики движения портала. Пульт управления выполнен в более защищенном исполнении.

Цена: от 674 000 руб. Подробнее

![]()

Машина плазменной резки Start L50 имеет мощный стол, состоящий из прочной металлической станины и стоек, способных выдержать вес стальных листов толщиной в 50 мм.

Оборудование имеет эффективную секционную систему дымоудаления. Для предотвращения воздействий значительных температур на раму и поверхность координатного стола, возникающих в процессе резки, стол имеет болтовые и сварные соединения конструкций.

Цена: от 1 042 000 891 000 руб. Подробнее

![]()

Машины серии L100-Combi выполняют раскрой листового металла толщиной 0,5 – 100 мм с помощью газокислородной и воздушно-плазменной резки. Возможно размещение нескольких газовых или плазменных резаков на портале.

Цена включает комплект газового оборудования и газовый резак. Секционная система дымоудаления позволяет исключить задымление даже при резке толстых металлов.

Цена: от 1 126 000 руб. Подробнее

Оборудование для воздушно-плазменной резки

Прежде всего нужно сказать, что есть оборудование для ручной плазменной резки и для автоматизированного плазменного раскроя. В данной статье пойдет речь именно об автоматизированной плазменной резке с числовым программным управлением (ЧПУ) и об оборудовании, которое для нее необходимо, о его составе, цене и покупке.

Из чего же состоит оборудование для плазменной резки с ЧПУ?

- с плазматроном – он генерирует струю плазмы для разрезания металла.

- Координатный стол с ЧПУ – перемещает плазматрон по заданной траектории. – состоит из компрессора, осушителя и фильтра. Данная система подготавливает сжатый воздух для подачи в источник плазмы.

Источник плазменной резки с плазматроном

Это основной элемент оборудования, при помощи которого производится воздушно-плазменная резка. Для ручной или автоматизированной резки источники плазмы не отличаются. Отличие состоит в плазматроне, присоединяющемся к источнику специальным кабелем. Плазматрон может быть для ручной резки или для автоматизированной резки с ЧПУ (см. фото).

По цене американский Hypertherm в 2-3 раза дороже чем Российские и Китайские аналоги, как сам аппарат, так и расходники. Но тут уж приходится выбирать между качеством, надежностью и ценой.

Координатный стол с ЧПУ

Наиболее обобщенное название – станок плазменной резки с ЧПУ. Все мы знаем, что это за оборудование, но если посмотреть поближе – возникает масса вопросов. Координатный стол превращает источник плазмы в автоматизированное оборудование для воздушно-плазменной резки листового металла с ЧПУ.

Консольное или портальное оборудование плазменной резки

- Портальные станки плазменной резки с ЧПУ. Представляют собой надежную конструкцию с 3-ех осевой системой координат. Сам портал, на котором установлен плазменный резак, закреплен на раме станка с двух сторон и перемещается при помощи двух мощных двигателей с передачей шестерня-рейка. Портальные станки плазменной резки набирают все большую популярность, в силу своей надежности и высокой производительности.

Цены на оборудование для плазменной резки с ЧПУ производства завода «ТеплоВентМаш»

- Бюджетные – предназначены для раскроя не толстых металлов, до 10-20 мм. Данные станки характеризуются небольшой производительностью, средним качеством реза, не большой функциональностью. Бюджетное оборудование для резки металла — цена до 500 000 руб.

- Промышленные – резка толстых металлов до 100 мм. Возможность использования газового резака (помимо плазменного). Качество реза выше среднего, расширенный функционал станка. Купить оборудование для резки металла промышленного типа можно по цене до 1 500 000 руб.

- Профессиональные – высокое качество реза и производительность, минимальный облой (шлак), возможность вырезать малые отверстия в толстых металлах, широкий функционал, тонкие настройки. Цена такого оборудования плазменной резки – 5-6 млн. руб.

Система подготовки сжатого воздуха

Очищенный сжатый воздух — неотъемлемый элемент автоматизированной плазменной резки. Система подготовки воздуха состоит из:

- Компрессора для подготовки сжатого воздуха. В большинстве случаев подойдет компрессор с производительностью 550 л/мин, объемом ресивера – 100 л, выдерживающий 10 атмосфер.

- Осушителя воздуха. Сухой воздух нужен для стабильного качества реза и продления срока службы расходных материалов.

- Фильтра воздушно-масленого. Так же влияет на качество реза и срок службы расходных материалов.

Имея данную систему подготовки воздуха Вы убережете себя от многих проблем, связанных с работой источника плазмы и качеством вырезаемых деталей.

Купить оборудование воздушно-плазменной резки

Процесс выбора и покупки оборудования, с его дальнейшей установкой, происходит по следующей схеме:

| ||||

| Отправьте Ваш запрос | Подбор оборудования под Ваши задачи | Согласование и подписание договора | Производство 5-30 дней | Доставка, пуско-наладка, обучение |

За 11 лет работы компании «ТеплоВентМаш», с 2008 по 2019 год было произведено и продано 558 станков плазменной резки, в 105 городов России.

Остались вопросы? Задайте их нашим специалистам!

Отправьте заявку и наш менеджер свяжется с вами в течение 3 минут!

Ваша заявка принята

Наш менеджер свяжется с вами в ближайшее время!

Если вы авторизованы в WhatsApp через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Viber через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Telegram через компьютер, можете воспользоваться кнопкой ниже

Плазменный станок ЧПУ

Плазменный ЧПУ – высокоточное и производительное оборудование для автоматического вырезания деталей из металлопроката разных видов и толщин. Представляет собой целый комплекс с множеством конструктивных элементов, которые обеспечивают минимальное участие человека в процессе раскроя листовой стали.

Плазменная резка и ее особенности

Процесс плазменной резки представляет собой уникальную технологию раскроя листового металлопроката, которая применима для конструкционных, легированных сталей, чугуна и цветных металлов (медь, алюминий, их сплавы). Заключается она в обжимании плазменной дуги при ее прохождении через сопло.

Существует несколько схем резания:

- Плазменно-дуговая резка – более эффективная технология, которая применяется для обработки электропроводных материалов. Здесь дуга прямого действия образуется при протекании электротока от электрода на обрабатываемый металл.

Рисунок 1. Дуга прямого действия

- Резка плазменной струей – используется для резания материалов, не обладающих электрической проводимостью. Дуга косвенного действия возникает между катодом и соплом – т.е. разрезаемая заготовка не включена в электрическую цепь.

Рисунок 2. Дуга косвенного действия

Плазменно-дуговая резка считается одним из самых эффективных с экономической точки зрения методов раскроя листового проката малых и средних толщин (до 50 мм). При работе с таким материалом плазменный станок с ЧПУ обеспечивает наиболее высокое качество и точность реза. Однако погрешность небольшая и при резании более толстого металла (до 100 мм и более в зависимости от вида оборудования).

Плазменные газы в дуге частично диссоциируются и ионизируются, поэтому становятся электропроводными. Повышенная плотность энергии и температура обеспечивают расширение плазмы и ее движение к обрабатываемому изделию со скоростью, превышающей почти в 3 раза скорость звука. Большая температура плазменной дуги (до 30 тыс. К) в сочетании с высокой кинетической энергией обеспечивают повышенную скорость резания металлов.

Начинается процесс раскроя с поджига дежурной дуги между соплом и катодом, которая вызывает частичную ионизацию, необходимую для подготовки пространства между плазмотроном и заготовкой. Поджигается она за счет подачи повышенного напряжения. При ее контакте с материалом автоматически повышается мощность и зажигается режущая дуга. Тепловая энергия дуги плавит и частично испаряет металл. Под воздействием кинетической энергии расплавленный материал удаляется из зоны реза.

Фото 3. Процесс плазменно-дуговой раскроя

Устройство и принцип работы оборудования

Для плазменной резки используется станок, состоящий из таких конструктивных элементов:

- Источник питания – служит для подачи тока и напряжения для поджига пилотной и режущей дуги.

Фото 4. Внешний вид источника питания

- Плазмотрон – устройство, генерирующее плазму. В нем электрический ток преобразуется в плазменную дугу. Его основными конструктивными элементами являются электрод (он же катод) со вставкой из тугоплавкого металла, сопло и завихритель. Обычно в плазмотронах предусмотрено водяное охлаждение. Катод и сопло – расходные материалы, периодичность замены которых зависит от интенсивности работы, вида и толщины разрезаемого металлопроката.

Фото 5. Внешний вид плазмотрона

- Портальная система – состоит из портала с продольными направляющими, механизма для поперечного перемещения плазмореза. Движение обеспечивается благодаря реечному приводу, также портал оборудован системой динамической виброзащиты для повышения эксплуатационного ресурса комплекса и увеличения качества реза.

Фото 6. Портальная конструкция без рабочего стола

- Координатный стол – представляет собой стабильную основу для укладки обрабатываемого металлопроката. В зависимости от типа оборудования могут иметь разные размеры – стандартная ширина составляет от 1,5 до 8 м.

Фото 7. Автоматический комплекс для раскроя с раскроечным столом

- Система числового программного управления – компьютеризированная система для автоматического управления приводами оборудования. Включает рабочую консоль (для ввода программ воспроизведения и управления режимами работы), консоль оператора (для визуального наблюдения за рабочим процессом) и контроллер (для управления движущейся оснасткой).

Фото 8. Внешний вид системы ЧПУ

Основные рабочие параметры процесса – сила тока, скорость резки, зазор между соплом резака и заготовкой, вид используемого газа. Самым доступным и простым плазмообразующим газом считается воздух, но он оптимально подходит только для раскроя углеродистых и нержавеющих сталей. Также при его применении наблюдается незначительное обесцвечивание и нитрирование кромки, что несколько усложняет последующую мехобработку из-за увеличения твердости.

Не менее важен такой параметр, как давление газа. Выбор оптимально подходящего значения обеспечивает длительный срок службы расходных элементов плазмотрона и высокое качество реза. Однако при работе на повышенном давлении снижается эксплуатационный ресурс катода, наблюдаются проблемы в начале процесса резания. Пониженные значения ведут к недостаточному охлаждению плазменного резака, что может стать причиной образования двойной дуги и даже разрушения сопла.

За перемещение технологической оснастки портальной системы отвечает контроллер. Но предварительно в систему ЧПУ нужно загрузить разработанную технологом управляющую программу. Использование числового программного управления обеспечивает возможность воспроизведения контуров любой сложности.

Разработка управляющих программ выполняется для вырезания как единичных заготовок, так и целых комплектов деталей разных размеров и форм. Карты раскроя разрабатываются на ПК при помощи специального программного обеспечения. Изначально прочерчивается каждая деталь с учетом всех припусков, затем заготовки раскладываются на виртуальном листе металла определенных габаритов в специальном ПО. Благодаря этому максимально рационально используется металлопрокат, минимизируется количество отходов.

Преимущества аппарата

Плазморезы или плазменные станки с ЧПУ отличаются такими преимуществами:

- Высокое качество реза – за счет использования качественных плазмотронов, правильного выбора плазмообразующего газа обеспечивается малая ширина реза, минимальное угловое отклонение и чистые кромки без наплывов и окалины.

- Технологическая гибкость – подходят для прямолинейного и фигурного раскроя разных металлов и сплавов.

- Повышенная скорость резки – в зависимости от марки металла и толщины может достигать до 6 м/мин.

- Минимальная зона термического влияния, направленное воздействие плазменной дуги – обеспечивает возможность вырезания заготовок из тонколистового металлопроката без их тепловой деформации.

- Невысокая себестоимость процесса – актуальна при работе с листовым прокатом толщиной до 50 мм.

- Малое время прожига в отличие от воздушно-кислородной резки, где требуется длительный предварительный подогрев.

Фото 9. Автоматизированный раскрой листового проката

Приемы плазменного раскроя

Машины для плазменного раскроя с ЧПУ могут комплектоваться разным дополнительным функционалом и системами. Одной из самых полезных считается автоматический контроль высоты, так как зазор между соплом и обрабатываемым материалом оказывает влияние на скос кромок. При увеличении расстояния повышается и угол скоса, а при уменьшении – снижается срок службы электрода и сопла. Резка с поддержанием постоянной высоты положительно влияет на качество кромок и эксплуатационный ресурс расходных элементов.

Скорость перемещения плазмотрона в процессе работы должна обеспечивать угол отставания прорезания нижней кромки от верхней не более 3-5°.

При разработке управляющих программ технологу рекомендуется придерживаться следующих требований для обеспечения минимальных деформаций:

- Первоочередно вырезаются отверстия.

- Вырезание заготовок начинается от одной кромки, последовательно перемещаясь от одной детали к другой в направлении противоположной кромки.

- При разработке карт на резку комплекта заготовок используются совмещенные резы, при которых линия реза разрезает сразу 2 детали.

- Длинные заготовки располагаются ближе к кромке листа, от которой будет начинаться резка, а короткие – ближе к середине и противоположной кромке.

- Вырезание заготовок длиной более 3 м и шириной больше 0,5 м выполняется с угла, а начинается с длинной кромки.

- Детали, занимающие большую часть листа, вырезаются в первую очередь.

Фото 10. Процесс вырезания детали

За счет высокой технологической гибкости и производительности, станки с ЧПУ для плазменной резки применяются преимущественно крупными и средними заводами по производству промышленного оборудования, металлоконструкций и т.д.

Плазменное оборудование с числовым программным управлением используется для резки таких металлов:

- Углеродистые стали – обычно при раскрое листов до 40-50 мм применяется сжатый воздух, а также азот, смеси на основе азота и кислорода.

- Низкоуглеродистые – для толщин до 40 мм наиболее эффективен сжатый воздух, но при резании металлопроката толщиной более 20 мм может использоваться азот и азотно-водородные смеси.

- Нержавейка – используется азот (до 20 мм), смеси на азоте и водороде (до 50 мм). Допускается применение сжатого воздуха.

- Стали с большим содержанием легирующих элементов – для толщин 50-60 мм используется воздушно-плазменная резка, для более толстых листов рекомендованы азотно-кислородные смеси.

- Медь и ее сплавы – для обработки металлопроката малых и средних толщин подходит сжатый воздух. При его использовании на кромках образуется грат, но при этом излишки металла легко удаляются с поверхности. Азот подходит для вырезания заготовок толщиной от 5 до 15 мм. Латунь режется с такими же газами, однако на более высоких скоростях (до 20-25 %). Также следует учитывать, что медь отличается высокой теплопроводностью и теплоемкости, поэтому для работы нужна более мощная дуга, чем для обработки сталей.

- Алюминий и сплавы на его основе – сжатый воздух обычно используется исключительно для разделительного резания с обязательной последующей мехобработкой деталей. При этом качественный рез возможен только при резке изделий толщиной до 30 мм на рабочем токе до 200 А. Также для резания листов до 20 мм может использоваться азот, от 20 до 100 мм смеси из азота и водорода, более 100 мм – аргоно-водородные смеси.

Фото 11. Вырезание заготовок из алюминиевого листа

Плазменное оборудование с числовым программным управлением производится нескольких типов:

- Переносное – установки относительно небольших размеров, на котором можно выполнять раскрой металлопроката ограниченных габаритов. Обычно ширина рабочей зоны у них составляет 1,5-3 м. При желании такие устройства можно перемещать в пределах цеха либо на другой производственный участок или объект.

Фото 12. Портативное устройство для плазменной резки

- Стационарное – мощные автоматизированные линии с шириной координатного стола до 8 м. Устанавливаются стационарно, перемещение возможно только при условии предварительного демонтажа с использованием специальной грузоподъемной техники.

Фото 13. Стационарная машина

Стоимость станков с ЧПУ

Цены на плазменные установки с ЧПУ колеблются в широких пределах. Все зависит от разновидности и технических характеристик оборудования, функциональных возможностей, габаритных размеров рабочей зоны.

Стоимость полноценной автоматической линии начинается от 1,5 млн руб. Однако на большинство машин цена формируется по запросу с учетом индивидуальных потребностей заказчика, предполагаемых видов работ, комплектации установки и других параметров.

Дополнительно в общую цену могут быть включены расходы на вспомогательное оснащение (компрессоры, система вентиляции), а также на такие услуги, как монтаж, пуско-наладочные работы, обучение персонала, техническое обслуживание и др.

Производители оборудования

Сегодня плазменные ЧПУ выпускаются как зарубежными, так и отечественными производителями. В продаже есть машины разной ценовой категории, но то, что стоит дороже, не всегда является более качественным.

Отечественный производитель ПУРМ разрабатывает и производит плазменные станки ЧПУ с учетом суровых российских условий эксплуатации. Оборудование этой марки успешно используется предприятиями в средней полосе России и даже в условиях Крайнего Севера.

Фото 14. Оборудование отечественного производителя ПУРМ

Компания занимается не только изготовлением установок, но и поставками запасных частей, расходных материалов, комплектующих. При желании можно заказать шеф монтаж, пуско-наладку, послегарантийное обслуживание.

Как выбрать станок с ЧПУ?

Для правильного выбора плазменного станка ЧПУ необходимо определиться с такими моментами:

- Виды работ – только прямолинейный раскрой или с возможностью вырезания деталей сложной конфигурации.

- Максимальные размеры листового металлопроката – от этого зависят габариты рабочей зоны координатного стола.

- Максимальная толщина материала – определяет номинальную мощность источника питания и тип используемого газа для резания.

Фото 15. Вырезание одиночной детали

Одной из основных характеристик оборудования является продолжительность включения (или ПВ). Этот параметр определяет интенсивность эксплуатации, а именно временной отрезок, на протяжении которого станок может работать без перерывов на охлаждение.

Обозначается ПВ в процентах – если продолжительность включения составляет 80 %, то это значит, что в течение 10-минутного рабочего цикла установка сможет работать 8 минут на максимальных нагрузках. В случае превышения этой нормы возможен ее перегрев и выход из строя. Однако большинство промышленных плазморезов с ЧПУ имеют продолжительность включения 100 %, поэтому рассчитаны на непрерывную работу на протяжении всей рабочей смены.

Не менее важной характеристикой установок является сила тока, которую выдает источник питания – именно она определяет предельную толщину обрабатываемого металлопроката.

Основные поломки машин

При эксплуатации плазменных станков с ЧПУ не наблюдается особых проблем с их работоспособностью. Однако есть несколько факторов, которые могут способствовать нарушению правильного функционирования оборудования:

- Короткое замыкание в электросети – может стать причиной перегорания основных управляющих плат.

- Перепады напряжения, если они превышают диапазон, установленный производителем – тоже могут привести к выходу из строя электрических компонентов.

- Физический износ механизмов либо чрезмерное превышение установленного ресурса деталей.

Фото 16. Резание тонколистового металла

Любые нарушения в работе плазмореза можно устранить в сжатые сроки, но лучше своевременно выполнять техобслуживание, менять детали с большим износом и расходные элементы. Это обеспечит стабильную его работу, высокую производительность и качество реза.

Читайте также: