Устройство фрезерного станка по металлу

Обновлено: 07.07.2024

Фрезерный станок – это агрегат, устройство, применяемое для обработки деталей из твердых типов материалов - металла, пластика, композитов или дерева с использованием фрезы, специального инструмента с вращающимися резцами. Принцип работы фрезерного станка основан на вращательном движении фрезы с одновременным поступательным перемещением (подачей) обрабатываемой детали.

Станок позволяет выполнять следующие операции:

- создавать фасонные поверхности (маховики, стержни, клапаны);

- обрабатывать плоскости внутри и снаружи;

- фрезеровать шлицы, канавки, пазы;

- формировать различные профили зубчатых колес;

- отрезать заготовки;

- торцевать и делать профили на торцевых поверхностях.

Есть много видов фрезерных станков, основные:

- горизонтальные;

- вертикальные;

- консольные;

- портальные;

- копировальные;

- расточные;

- 5-осевые;

- комбинированные.

Общая схема с обозначением основных узлов фрезерного станка

Устройство фрезерных станков

Несмотря на большое разнообразие фрезерных станков, все они имеют схожее устройство, принцип действия и основные узлы.

- Станина – основа всех станков. Этот узел наиболее долгоживущая часть станка, рассчитанная на все время его эксплуатации. Выполняет важную роль во всей конструкции. Через станину станок опирается на фундамент при помощи опор или анкерных болтов. Основание станины это база, на которой строится весь станок.

Виды и материалы станин:

- Литая станина. Состоит из «чешуйчатого графита», который гасит вибрации и колебания в процессе обработки. Чаще все основные узлы станка изготовлены из модифицированного высокопрочного серого чугуна типа СЧ 15, СЧ 20, СЧ 30 методом литья и покрыты специальным полимерным составом, что обеспечивает станку высокую жесткость и постоянную точность. Целесообразна при больших объемах производства.

- Сварная, стальная станина. Обладает меньшей жесткостью по сравнению с литыми, чугунными и подойдет для единичного производства. Такие станины воспринимают небольшие съемы металла (до 1–2 мм) при обработке легких сплавов или стандартных марок сталей.

- Железобетонные станины тяжелых уникальных станков. Не получили широкого распространения ввиду большого минуса – это усадка бетона и восприимчивость к температурным колебаниям.

- Станины из полимерных материалов. Наиболее интересный раздел, так как имеет ряд существенных преимуществ: отсутствие дальнейшей обработки после отливки, минимальное время на снятие внутренних напряжений, а равно высокая скорость изготовления. Отличаются повышенной устойчивостью к коррозии, легкостью ремонта, низким коэффициентом скольжения и повышенным модулем упругости по сравнению с другими материалами, указанными выше. Вероятность возникновения резонанса у станины из полимерных материалов значительно ниже, чем у стальной, следовательно, станок отличается большей точностью. Применяются при производстве групп станков финишной обработки – шлифовальных, полировальных, 5-координатных станков с повышенными показателями точности обработки.

Вывод: если вам не важен шум и вибрация, если производство не требует высокой точности, но хотите иметь тип станины, проверенный веками, – это, конечно, чугунное литье. Если же важна невысокая стоимость, повышенная виброустойчивость и точность обработки – подбирайте станок на станине из минерального литья.

Продолжим. Далее на станину устанавливаются все остальные узлы – подвижные и неподвижные: колонна, шпиндельная бабка, рабочий стол, привода осей X, Y, Z, направляющие и шарико-винтовые пары (ШВП), а также другое периферийное оборудование и устройства.

- Рабочий стол, на котором крепится заготовка, устанавливается на станине и перемещается по направляющим (скольжения или качения) относительно вращающейся фрезы (главного движения станка). Выше стола расположена вертикальная колонна со шпиндельной бабкой и шпинделем, в которой уже фиксируется инструмент (оправки с фрезами, расточными системами и пр.)

- Система приводов осей X, Y, Z состоит из приводных двигателей, муфт или редукторов и ШВП ( шарико-винтовой пары). Во фрезерных станках с ЧПУ этот узел получает команды от блока управления ЧПУ и выставляет заданную скорость и направление движения элементов исполнительного механизма. В станках с ручным управлением параметры задают рычаги управления.

- Шпиндельная бабка – один из основных конструктивных элементов любого фрезерного станка. Чаще изготовлены из чугуна, как основание и колонна. Узел предназначен для позиционирования, перемещения и вращения шпинделя с режущим инструментом - фрезой относительно заготовки. Крепится на колонне. В состав узла входит главный двигатель, шпиндель с приводом и противовес.

- О приводе главного движения. Во фрезерных станках разного класса могут использоваться ременной, прямой, встроенный привод или редуктор. Инструментальные конусы также бывают разных типов, чаще всего используются BT, SK, HSK. Подробнее об интерфейсах мы рассказывали в этой статье.

Общий вид и чертежи шпиндельной бабки фрезерного станка

Интересная особенность при выборе двигателей главного привода. Разные производители имеют различные мощностные показатели при разных габаритах самого корпуса серводвигателя (тот в свою очередь размещается в шпиндельной бабке).

Весь фокус в том, что у заказчика есть возможность устанавливать в станки от AKIRA-SEIKI более компактные по геометрическим параметрам двигатели при тех же мощностных характеристиках, соответственно получаем на выходе более высокие показатели крутящего момента (ранее мы рассказывали об этом в статье о выборе оборудования на системе ЧПУ Mitsubishi).

Инструментальный магазин – важный элемент для автоматической смены режущего инструмента (фрезы в шпинделе). Конструктивно магазины бывают барабанного, карусельного и цепного типа. Предпочтительнее барабанный или цепной. Первый позволяет расширить рабочее пространство /зону для установки дополнительных опций типа поворотных, наклонно-поворотных столов. Второй – цепной, в свою очередь отличается большей вместительностью позиций – применим для многокоординатных обрабатывающих центров. Карусельный в последнее время отходит на задний план, но также востребован в станкостроении для простых, классических задач фрезерной обработки.

Разные варианты исполнения инструментальных магазинов фрезерных станков Барабанного, Цепного, Зонтичного типов

Основные требования, предъявляемые к этому узлу:

- достаточная вместительность;

- точность позиционирования;

- легкий доступ к инструментам;

- простая и быстрая загрузка;

- скорость смены позиций.

Прочая комплектация – кроме описанных выше основных узлов в комплектацию фрезерного станка входят также:

- система подачи СОЖ – для охлаждения зоны резания;

- удаление стружки – конвейеры для очистки рабочей зоны;

- поворотный стол – для расширения функциональных возможностей (является опцией);

- охлаждение электрошкафа – для защиты от перегрева электронных компонентов ЧПУ, может быть как теплообменник, так и кондиционер;

- оптические линейки высокого разрешения - позволят компенсировать погрешности, возникающие вследствие образования зазоров;;

- системы измерения инструмента и детали – облегчат работу оператору, минимизируют человеческий фактор;

Система ЧПУ. Современные фрезерные станки с числовым программным управлением (ЧПУ) позволяют в автоматическом режиме обрабатывать заготовки любой сложности. Они имеют такое же устройство и принцип работы, как и фрезерные станки с ручным управлением, но обеспечивают:

- повышение производительности обработки в несколько раз;

- возможность изготавливать детали с высокой точностью;

- минимизацию объема ручного труда, что позволяет уменьшить штат обслуживающего персонала;

- сокращение времени, необходимое для подготовки заготовок;

- время обработки деталей;

- высокую культуру производства, при должном подходе;

- сокращение влияния человеческого фактора при совершении ошибок.

Фрезерные станки разных видов от ведущих мировых производителей можно приобрести в компании ПРОМОЙЛ. На сайте предусмотрена удобная система подбора параметров агрегата, в ежедневном режиме работает колл-центр, где вам предоставят детальную консультацию по любой модели станка.

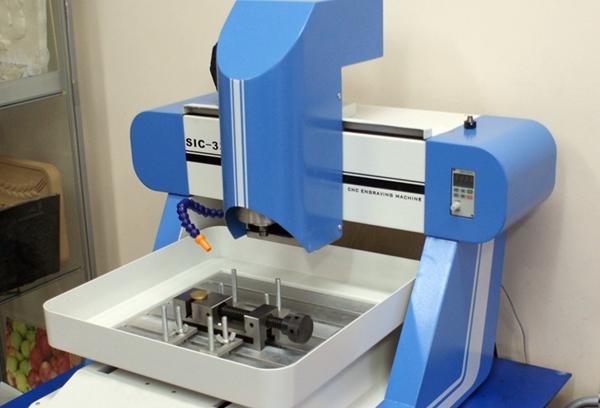

Фрезерный станок с ЧПУ: устройство и принципы работы

Фрезерные станки с ЧПУ – это устройства, имеющие компьютерное управление процессами. До внедрения этой технологии станки управлялись механическим способом. На станках с СУПУ сервоприводами, приводящими аппарат в действие, управляет компьютер, поэтому постоянного внимания оператора процесс уже не требует.

Особенности устройства фрезерного станка с ЧПУ

Фрезерный станок с ЧПУ – аппарат, позволяющий быстро и качественно изготовить любые заготовки со сложными формами из любых твердых материалов – древесины, металлов, пластика и др. Оборудование с ЧПУ значительно упрощает процесс обработки изделий, снижая потребность в ручном труде до минимума.

Такой станок может выполнять следующие функции:

- Фрезеровка.

- Точение по заданным параметрам.

- Расточка деталей.

- Зенкерование.

- Шлифовка.

- Нанесение гравировки.

Компьютерные программы, разработанные для станков, полностью управляют процессом – от контроля за движениями обрабатывающего шпинделя до включения или выключения системы охлаждения в случае необходимости.

Фрезерный станок с ЧПУ имеет следующие конструктивные особенности:

- Наличие станины, которая предназначена для крепления всех механических узлов и систем устройства.

- Рабочий стол, который может перемещаться в двух направлениях – влево/вправо и вперед/назад.

- Пульт управления. Крепится на специальном кронштейне и в большинстве станков может быть перемещен в наиболее удобное для оператора место.

- Шпиндель. Эта деталь необходима для обеспечения качественного зажима ножа и придания ему вращения.

- Колонна, на которой закреплен шпиндель. Может перемещаться в направлении вверх/вниз.

- Защитные кожухи. Требуются для того, чтобы сделать процесс работы на станке максимально безопасным. Они предназначены для защиты оператора от попадания стружки и охлаждающей жидкости, которая попадает в рабочую область под давлением.

- Дверца. Предназначена для обеспечения доступа в рабочую зону станка.

- Магазин инструментов барабанного типа. Смена ножей происходит по команде управляющего софта.

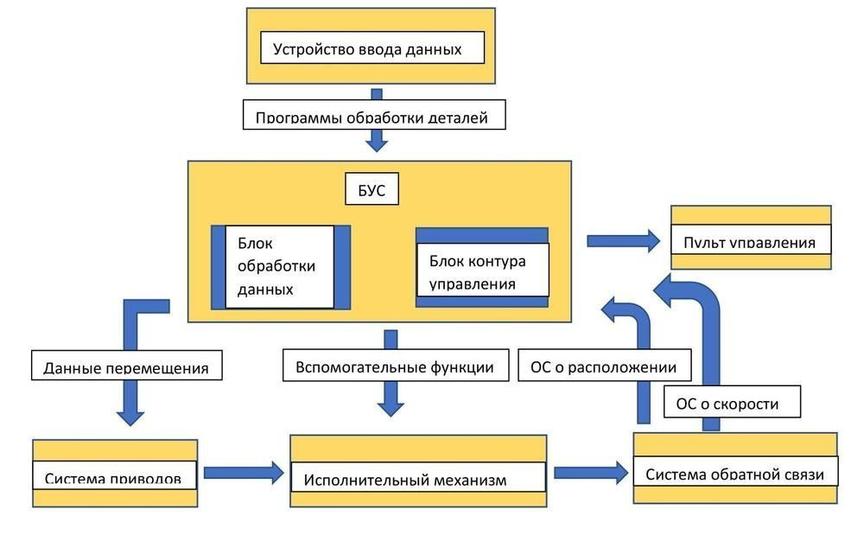

Устройства для ввода данных

Предназначено для ввода оператором параметров программы обработки изделия на фрезерном станке.

Наиболее популярными устройствами ввода являются:

- Считыватель перфоленты.

- Считыватель магнитных лент.

- Персональный компьютер.

Все они работают через порт формата RS-232-C.

Блок управления станком

Это сердце устройств с ЧПУ. Именно с помощью этого узла осуществляется все управление устройством. Функции управляющего блока:

- Чтение и обработка инструкций, вводимых оператором.

- Расшифровка кодов.

- Интерполяция (может быть линейной, круговой или спиральной). Требуется для генерации движения осей станка.

- Передача команд по управлению осями.

- Получение и обработка сигналов обратной связи о положении и скоростях осей.

- Управление дополнительными функциями – включение и выключение охлаждающей системы устройства, смена режущего инструмента, шпинделя и т. д.

ВАЖНО! Подсистема управления – центральная часть всего станка. Она предназначена для взаимодействия с оператором, контролирующим процесс обработки и чтения управляющих программ.

Системы управления могут быть двух типов:

- Закрытыми, то есть имеющими собственные алгоритмы и циклы работы, о специфике которых производители не распространяют информацию. Отличаются повышенной надежностью.

- Открытыми. Программное обеспечение таких устройств во многом повторяет софт, установленный на любой персональный компьютер. Их достоинствами являются доступность и небольшая стоимость электронных компонентов, большую часть из которых можно найти в любом компьютерном магазине.

Самые высокотехнологичные станки оснащены САМ-системой, которая позволяет полностью автоматизировать процесс написания управляющих программ непосредственно на станке. Яркими представителями таких станков являются системы ЧПУ серии MAPPS IV японских станков Mori Seiki. С их помощью операторы могут не только создать программу любого уровня сложности, но и провести ее полную проверку.

Исполнительный механизм

Исполнительный механизм станка включает в себя подвижный рабочий стол и шпиндель. Стол станка управляется движениями осей X и Y, а шпиндель – осью Z.

Подсистема приводов при этом включает в себя набор двигателей и винтовых передач, служащих для исполнения команд, поступающих из управляющей подсистемы – перемещения исполнительных органов станка по заданным осям.

Ходовые винты – важные компоненты исполнительной подсистемы. В сравнении со станками с ручным управлением они отличаются более высокой точностью, что позволяет минимизировать трение, возникающее при движении исполнительного органа и практически исключить появление люфтов. Устранение люфта крайне важно для работы станка, так как это позволяет обеспечить сверхточное позиционирование в пространстве и обеспечить качественное попутное фрезерование.

Двигатели – второй компонент подсистемы. Конструктивные особенности аппарата предусматривают наличие шаговых электродвигателей и серводвигателей.

Шаговые электродвигатели предназначены для преобразования электрических сигналов в дискретное механическое перемещение.

Система привода

Включает в себя:

- Схемы усилителя.

- Приводные двигатели.

- Шарико-винтовой подшипник.

Управляющий блок передает сигналы схемам усилителя о необходимой скорости движения осей и о положении рабочих поверхностей. Затем исправляющие сигналы усиливаются и приводят в действие двигатели привода, передающие усилие шарико-винтовому подшипнику, который служит для настройки расположения рабочей поверхности стола.

Система обратной связи

Основными ее компонентами являются датчики, которые работают по принципу измерительной системы. Они постоянно осуществляют контроль за положением и скоростью ножа.

Блок управления принимает эти сигналы и генерирует новые на основании исчисления разницы между заданными и текущими параметрами, корректируя скорость и направление резки.

ВАЖНО! Основная задача системы обратной связи – обеспечение управляющей системы сведениями о реальном положении исполнительного органа фрезерного станка и о скорости, с которой работают его двигатели.

Пульт управления

Представляет собой дисплей, на котором отображаются команды, сигналы и другие сведения со станка. Закрепляется на кронштейне и может быть перемещен в удобное для оператора место.

Схема устройства фрезерного станка с ЧПУ

Как работает ЧПУ станок?

Процесс изготовления деталей на фрезерном станке с ЧПУ состоит из нескольких важных этапов.

- Проработка дизайна изделия. С помощью специализированного ПО создается двух или трехмерная модель детали.

- Создается программа для ЧПУ. В моделях, оснащенных САМ-системами, модель детали самостоятельно преобразовывается в g-код. В стандартных моделях программа разрабатывается оператором и подгружается в систему.

- Следующий этап – настройка фрезерного станка. Процедура производится в несколько шагов:

- Проверка комплектации. Нужно убедиться, что все технические жидкости присутствуют в достаточном объеме.

- Проверьте рабочую зону и уберите лишние предметы с рабочей поверхности.

- Включите компрессор и проверьте давление в системе.

- Запустите станок, включив кнопку питания.

- Загрузите инструменты в барабан в порядке, указанном в программе для ЧПУ.

- Установите деталь в тиски или укрепите на рабочем столе аппарата.

- Установите параметр коррекции исполнительного органа.

- Загрузите программу ЧПУ в управляющий блок.

- Фрезеровка. Перед тем как приступить к производству, следует сделать пробный прогон. После завершения работы выньте деталь из тисков и отключите станок от питания.

Современные компьютерные технологии активно внедряются в производство. Например, фрезерные станки с ЧПУ позволяют быстро и эффективно обработать любые участки изделий без привлечения ручного труда операторов. Сферу использования станка с ЧПУ при этом определяет его устройство и принцип работы, поэтому, перед тем как выбрать оборудование для предприятия, следует определиться с тем, какие изделия и из каких материалов на нем будут производиться.

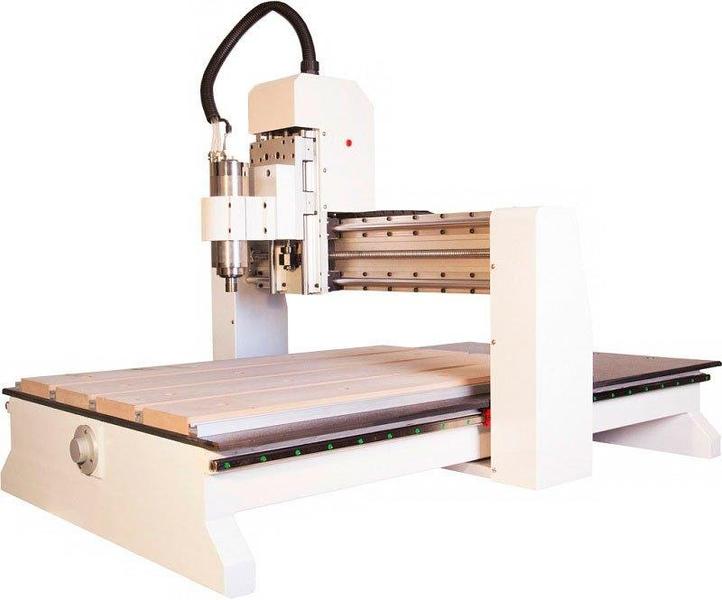

Схема устройства фрезерных станков

Фрезерные станки представляют основной парк станочного оборудования для обработки деталей. Они выпускаются в разных модификациях и способны выполнять различные операции. Несмотря на разнообразие конструкций, общее устройство фрезера остается неизменным.

Классификация фрезерных станков

С учетом определенных параметров фрезерные станки подразделяются на несколько типов. По тому, где расположен шпиндель и в каком направлении он перемещается, выделяются такие разновидности:

- Вертикальные. Шпиндель располагается и перемещается в вертикальной плоскости.

- Горизонтальные. По отношению к заготовке шпиндель располагается в горизонтальной плоскости.

- Комбинированные. Они имеют универсальную фрезерную головку, которую можно расположить как вертикально, так и горизонтально.

По возможности использования станки подразделяются на такие типы:

- Универсальные, рассчитанные на осуществление нескольких операций.

- Специализированные. Они предназначены для проведения конкретных операций (продольно-фрезерные, шпоночно-фрезерные, зубофрезерные).

По наличию консоли выделяются:

- Консольные. В них рабочий стол закреплен на подвижных консолях, обеспечивающих возможность перемещения в 3 направлениях.

- Бесконсольные. Стол размещен на станине и может перемещаться только по направляющим.

Тип управления дает такую классификацию:

- С ручным управлением.

- Полуавтоматические.

- Автоматические или с ЧПУ.

Выбираются станки с учетом потребности производства в проведении определенных работ. Каждый из видов имеет свои преимущества и недостатки.

Общее устройство фрезерного станка

Каждый вид фрезерного станка имеет свои специфические нюансы в конструкции, но общее устройство у них аналогично. Можно выделить наиболее важные узлы и механизмы, обеспечивающие важнейшие функции.

Схема фрезерного станка

Большинство фрезерных станков имеет унифицированную конструкцию. В них задействована универсальная кинематическая схема. Вращательное движение обеспечивает асинхронный электродвигатель достаточной мощности. Крутящий момент на вал передается цепной передачей через муфту полужесткого типа. Далее предусмотрена коробка передач, включающая до 8 зубчатых колес. Она позволяет обеспечить вращение рабочего вала по нескольким схемам. Вертикальная подача имеет диапазон от 8 до 267 мм/мин, а поперечная и продольная – от 25 до 800 мм/мин.

Универсальность конструкции создает обгонная муфта на реверсную коробку. Крутящие моменты поступают на шариковую предохранительную муфту, настроенную на максимально допустимую скорость. В конструкцию станков входят нижеследующие основные узлы.

Основание

Агрегат устанавливается на чугунное цельнолитое основание, обеспечивающее его устойчивость при работе. В нем предусмотрено корыто для сбора отработанной охлаждающей жидкости. На основании устанавливается электронасос для подачи жидкости к рабочему инструменту. Данная деталь имеет простую форму для удешевления производства.

Станина

На основании с помощью болтов надежно закрепляется станина. Это важнейшая деталь (по сути, корпус), на которой монтируются основные узлы. Часть узлов установлена внутри станины (шпиндель, электродвигатель, коробка передач), а некоторые детали станка размещены снаружи. Вверху располагаются горизонтальные направляющие для передвижения ползуна, а спереди – вертикальные направляющие консоли или бабки шпинделя. Для повышения жесткости конструкции внутренняя полость усилена ребрами. Обычно станина изготавливается из стали или чугуна. Она может быть литой или сварной.

Ползун

Для фиксации и поддержки оснастки применяется ползун или хобот. В горизонтальных и универсальных станках он является обязательным элементом, а на вертикальных может отсутствовать. Узел устанавливается на конце горизонтальных направляющих станины. В вертикальных станках хобот может являться подвижной частью фрезерной головки для перемещения фрезы в вертикальном направлении.

Консоль

Работа всего фрезера во многом зависит от качества изготовления консоли. Эта деталь изготавливается из чугуна методом литья. Устанавливается на вертикальных направляющих станины. В задачу консоли входит перемещение горизонтальных направляющих для салазок. Прочность узла обеспечивается стойкой с винтом телескопического типа, регулирующим высоту, а также боковыми поддержками.

Салазки

Взаимосвязь между осями X и Y устанавливают салазки. На них крепятся верхние направляющие для передвижения рабочего стола в продольном направлении. Снизу монтируются направляющие для перемещения самих салазок по консоли. В горизонтальных станках салазки используются для горизонтального перемещения детали.

На столе установлены зажимы для обрабатываемой детали. Он монтируется на салазках и перемещается на них. Вместе с консолью и салазками стол отвечает за подачу заготовки в рабочую зону. Он может двигаться в продольном, поперечном и вертикальном направлении. На станках, как правило, обеспечивается ручное и механическое управление подачей. У большинства станков предусмотрена функция ускорения движения стола (быстрый ход). Рабочие подачи регулируются многоступенчатым переключателем (коробка переключения). Их режим выбирает работник с учетом типа материала и вида фрезы.

Шпиндель

Один из главных узлов – шпиндель. Он предназначен для крепления фрезы и передачи ей вращающего движения. Крутящий момент на вал шпинделя передается с коробки скоростей. Данный узел должен обладать высокой прочностью и жесткостью, а также точностью размеров. Изготавливается из высоколегированной стали, прошедшей закалку. Шпиндель при изготовлении тщательно шлифуется и проходит балансировку. В вертикальных станках регулируется по высоте и углу наклона относительно заготовки.

Электродвигатели

Фрезерный станок обладает несколькими электродвигателями. Главный мотор имеет наибольшую мощность. Он устанавливается в шпиндельной бабке или колонне станины. На коробке подач закрепляется двигатель, обеспечивающий рабочую и ускоренную подачу. На консоли в станке консольного типа устанавливается отдельный двигатель, отвечающий за ее перемещения. Предусмотрен также специальный двигатель небольшой мощности для подачи охлаждающей жидкости к инструменту. Размещается в поддоне основания или емкости для сбора стружки.

Фрезерные станки выпускаются нескольких типов в зависимости от расположения шпинделя, способа перемещения заготовки и управления. Они имеют определенную специфику исполнения, но составляются из двигательной, передаточной и исполнительной частей. При различии компоновки станки обладают аналогичными по назначению деталями.

Фрезерный станок – агрегат для эффективной обработки металлоизделий

Любое предприятие, которое занимается обработкой продукции из черных и цветных металлов, использует для работы фрезерный станок. Его режущими инструментами являются фрезы различных видов.

1 Общие сведения о фрезерных агрегатах по металлу

Такие станки дают возможность обрабатывать зубчатые колеса, тела вращения, фасонные и плоские поверхности заготовок из стали и металла при помощи разного вида фрез. Основным движением в описываемом оборудовании считается вращение рабочего инструмента (то есть фрезы), а под подачей понимают относительное движение этой фрезы и обрабатываемой детали (смотрите видео). Движение подачи металлического изделия может быть криво- либо прямолинейным.

Также любой фрезерный станок по металлу использует для работы всевозможные вспомогательные движения. Под таковыми понимают дополнительные перемещения, имеющие отношение к:

- движениям устройств агрегата, которые контролируют в автоматическом режиме геометрические параметры заготовки;

- наладке и регулировке функционирования оборудования;

- подводу и отводу фрезы от металлических поверхностей, подвергаемым обработке;

- фиксации, освобождению, а также управлению инструментом для фрезерования и непосредственно фрезеруемой деталью.

Одни агрегаты позволяют выполнять все указанные добавочные движения исключительно вручную, на других необходимые операции осуществляются автоматически. В зависимости от группы (подробнее ниже) и "узкого" назначения фрезерного станка количество вспомогательных перемещений может увеличиваться.

2 Какими бывают фрезерные агрегаты?

Рассматриваемое станочное оборудование в России подразделяется на восемь групп. К первой относят вертикально- и горизонтально-фрезерные, а также широкоуниверсальные установки. Горизонтальные агрегаты оснащаются универсальным поворотным либо обычным неповоротным рабочим столом.

Ко второй группе причисляют бесконсольные вертикальные станки, к третьей – продольные, имеющие в своей конструкции одну или две стойки, к четвертой – карусельные и барабанные агрегаты непрерывного действия, к пятой – копировальные, к шестой – шпоночные, к седьмой – торцефрезерные. Кроме того, на ряде предприятий используется и фрезерный станок, относящийся к специализированной восьмой группе.

Самое широкое распространение получил универсальный фрезерный станок по металлу с рабочим валом, расположенным горизонтально, и столом поворотного типа. Его шпиндельный узел может производить левые и правые обороты вращения, что обеспечивает эффективную обработку винтовых и фасонных пазов (углов) в вертикальном и горизонтальном направлениях.

Такой фрезерный станок, работа которого продемонстрирована на видео, за счет перемещения в вертикальном направлении по специальным салазкам позволяет выставлять рабочую поверхность под нужным углом. Ни один другой агрегат фрезерной группы подобной возможностью не обладает.

Широкоуниверсальное оборудование еще более многофункционально и удобно в эксплуатации, так как располагает выдвижным хоботом, на который устанавливают дополнительную головку (шпиндельную).

Она способна поворачиваться в перпендикулярные по отношению друг к другу плоскости под требуемым оператору углом (это хорошо видно на видео и фото, которые прилагаются к статье).

В экспериментальных цехах также часто используются станки универсального типа с добавочной головкой, которая накладывается на фрезерную. При такой конструкции фрезерный станок можно применять для вытачивания сложнейших по форме изделий.

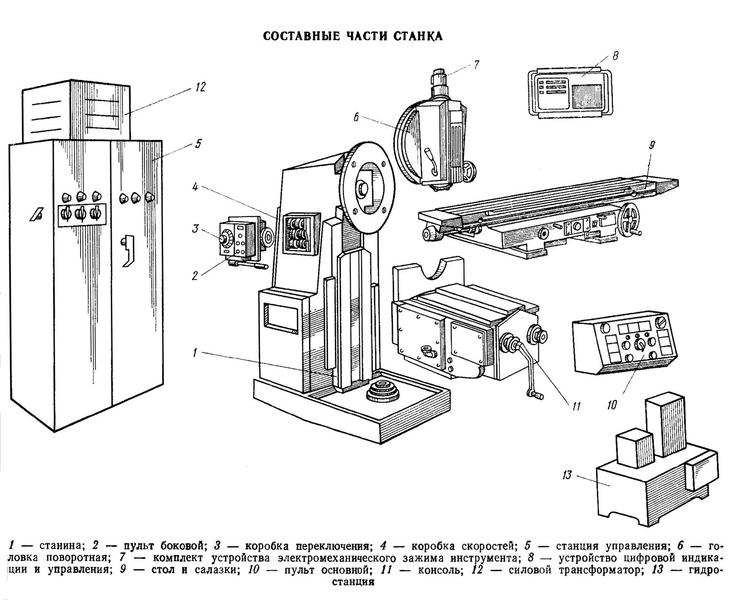

3 Конструкция станков для фрезерования

Агрегаты разных групп имеют немало мелких конструкционных отличий. При этом основные их узлы одинаковы для всех видов оборудования, что хорошо видно на фото. Любой фрезерный станок, прежде всего, имеет устойчивую базу, которую называют станиной. В нее помещают вал (полый) шпинделя и коробку выбора скоростей.

Также стандартное устройство фрезерного станка включает в себя:

- направляющие (вертикальные) станины: по ним при включении агрегата происходит движение консоли, на которую монтируют коробку подач;

- хобот: механизм для крепления и поддержки рабочего инструмента с помощью подвесок (принцип работы хобота показан на видео);

- шпиндель: он передает от коробки скоростей вращение фрезам, точность фрезерования напрямую зависит от жесткости шпинделя и его устойчивости к вибрациям;

- салазки с поворотным устройством, которое несет продольную рабочую поверхность;

- фрезерная оправка, расположенная на шпиндельном торце (спереди): она выполнена в виде конического стержня (отсюда и наименование оправки – конус Морзе) для крепления к нему посредством гаек и колец фрезы.

Кроме того, фрезерный станок обычно располагает системой подачи охлаждающей жидкости, фундаментной плитой, рычагами и рукоятками для выбора направления стола, скорости вращения шпиндельного узла и выполнения других управляющих функций. Имеется в конструкции агрегата еще электродвигатель (нередко их бывает несколько) и шкаф, где находится электрическая "начинка" оборудования.

4 Кинематическая схема агрегатов для фрезерования

Кинематика различных фрезерных установок универсального и широкоуниверсального типа (например, станка 675П) примерно одинакова, так как большинство российских (а ранее советских) станков изготавливаются из унифицированных узлов. Рассмотрим особенности того, как работает кинематическая схема популярного на отечественных металлообрабатывающих предприятиях станка 6Р81. Аналогичным образом она действует и на иных универсальных фрезерных установках.

Цепь главного движения данного агрегата питается от 5,5-киловаттного мотора, который через муфту полужесткого вида передает вращение на вал (смотрите видео). Указанное вращение может передаваться только по двум соотношениям передач – 21:41 либо 35:27. После этого движение идет через зубчатые колеса (всего их восемь) на следующий вал. Благодаря наличию четырех пар колес на вал вращение поступает по четырем разным схемам.

Устройства, входящие в цепь подач 6Р81, начинают движение при запуске 1,5-киловатного двигателя фланцевой конструкции. Он соединен напрямую с главным валом при помощи муфты (на видео). Кинематическая схема использует девять валов, расположенных в коробке подач. Они обеспечивают вертикальные подачи в интервале от 8,3 до 266,7 миллиметров в минуту, поперечные и продольные – от 25 до 800 миллиметров.

Обгонная муфта передает на коробку реверса (КР), которой располагает универсальный фрезерный станок, от коробки подач. КР необходима для изменения крутящих моментов в рабочее перемещение. Указанные крутящие моменты приходят на предохранительную муфту шариковой формы, которая настраивается на передачу наибольшего момента (крутящего) на винт (по сути – вал) поперечной подачи.

Видео-ролики, подготовленные нами, помогут вам подробнее разобраться в кинематике универсальных агрегатов для выполнения фрезерных работ.

5 Продольно-фрезерные и бесконсольные вертикальные станки

Достаточно часто используются на крупных предприятиях продольно-фрезерные агрегаты, стол которых располагает только одним перемещением (продольным). Их применяют при серийном выпуске крупноразмерных и корпусных изделий из цветных и черных металлов, стали.

У такого оборудования очень сильная электрическая составляющая (надежное электрооборудование, мощный двигатель), поэтому на них допускается использовать твердосплавные торцовые головки для обработки заготовок. Продольные станки незаменимы в тех случаях, когда изделия имеют большой диаметр среза.

Отметим отдельно, что продольно-фрезерные агрегаты характеризуются повышенной производительностью и точностью за счет наличия нескольких шпиндельных узлов, а также простотой обслуживания. Такие станки выпускаются с шириной рабочей поверхности до 500 см (минимум – 32 см).

Вертикальный фрезерный станок без консоли располагают крестовым столом. Он передвигается поперечно и продольно. Данное оборудование использует фасонные, цилиндрические и торцовые фрезы для обработки (показано на видео) тяжелых и крупногабаритных деталей. Электрическая схема бесконсольных станков имеет большой запас прочности, на них обычно устанавливают несколько двигателей, в которых обороты регулируются по бесступенчатой схеме.

Читайте также: