В технике для резки и сварки металлов

Обновлено: 17.05.2024

Сварка металлических деталей и их разрезание - противоположные процессы. Один из них соединяет их в общую конструкцию, а второй разделяет на части. Однако, применяя электродуговую сварку можно разрезать с ее помощью металлическую деталь. Резка и сварка металлов объединяются в один процесс.

Перед началом сварочного процесса осуществляются подготовительные работы. После правки и разметки деталей согласно чертежу должно производиться разрезание по намеченным линиям. Для этого применяют ножницы по металлу, гильотину и другие способы. Одним из них является электродуговая сварка. Отрегулировав силу тока, можно осуществлять резку металла сваркой при любой толщине.

Область применения

Конечная цель резки состоит в получении заготовок нужного размера при разделении металла на части. При серийном производстве или при необходимости разрезать материал большой толщины применяют резку металла электродуговой сваркой. Поскольку метод не обладает высокой точностью, его с успехом применяют для демонтажа больших конструкций, например, трубопроводов. Привлекает простота этого способа.

Требование к высокой квалификации сварщика не предъявляется. Для сварки и резки из оборудования необходим сварочный аппарат, а из инструментов - специальный электрод.

Технологический процесс

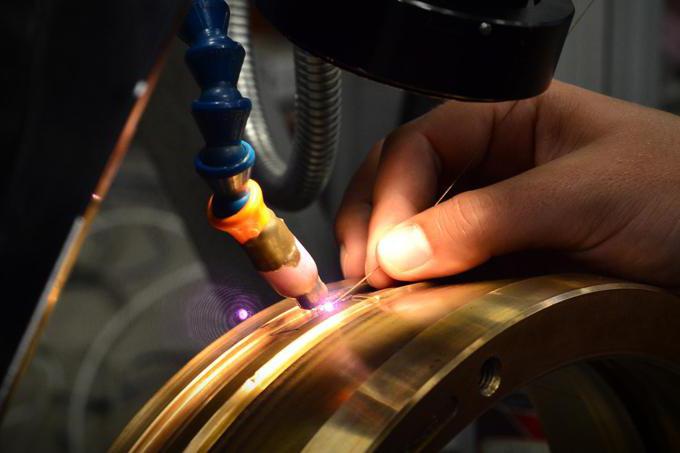

Технологии электродуговой сварки и резки металла начинается одинаково. Сварочный аппарат подключают к сети. Одним кабелем он подсоединяется к детали, а вторым к держателю с электродом. Величину тока выставляют в зависимости от толщины материала и размера электрода. Постукивая электродом по металлической поверхности, возбуждают дугу. Металл под воздействием высокой температуры начинает плавиться.

При соприкосновении с кислородом воздуха происходит окисление начинающего твердеть металла. Это может привести к возникновению дефектов в виде окислов. Чтобы этого избежать используют инертный защитный газ. Чаще всего в этой роли выступают аргон и гелий. Газ, который используется для резки и сварки металлов подают в сварочную ванну.

Резка имеет три разновидности:

- Разделительная. Предполагает возможность вытекания расплавленного металла из получившегося разреза. Диаметр электрода больше, чем ширина листа. Если лист расположен в вертикальной плоскости, то сварку производят методом сверху вниз. Электрод располагают перпендикулярно и совершают перемещение вдоль намеченной линии. Если должны быть выполнены сквозные отверстия, то начинать следует с них.

- Поверхностная. Применяется, когда требуется проложить на поверхности металла различного рода канавки, а также убрать дефекты в виде наплывов. Для получения широких канавок электродом совершают поперечные колебательные движения. Перемещение делают при небольшом погружении электрода вглубь металла.

- Вырезка отверстий. Сначала делают небольшое отверстие, а затем расширяют до нужного размера. Допустимо небольшое отклонение электрода от перпендикуляра к поверхности в сторону окружности.

Электроды для резки

При сварке и резке металлов используют специальные электроды. Отличие от обычных электродов заключается в большем количестве тепла, создаваемого сварной дугой, и повышенной теплостойкости обмазки.

Резка металлов с помощью сварки может производиться разными видами электродов:

- Неплавящийся. Изготовляется из вольфрама. При процессе с неплавящимся электродом разрез получается довольно грубый. При процессе необходима защитная газовая среда. Используется для легированной стали и цветных металлов.

- Плавящийся. Для получения аккуратного внешнего вида применяют плавящиеся электроды.

- Угольный. Иначе их называют графитовыми. Угольные электроды применяют для неответственных деталей. Их достоинством является более медленное плавление. Особенностью является то, что они не расплавляются, а сгорают. Это уменьшает количество шлака, и срез получается более чистым. Еще одной особенностью является способность разогреваться до очень высокой температуры при небольшом токе.

- Трубчатый. Трубчатые электроды находят применение, когда резка происходит кислородно-дуговым способом. Основой электрода является особая трубка с толстыми стенками полая изнутри.

При решении, как резать сваркой металл, следует сделать выбор между этими видами электродов. Резка может осуществляться и обычными электродами. В этом случае ток следует увеличить на 30-40%. Это потребует большего расхода электроэнергии, и соответственно, увеличит расходы на проведение процесса.

Преимущества вида резки

К достоинствам резки сварочным методом относятся:

- недорогое оборудование и инструменты;

- к окружающей среде не предъявляются особые требования;

- простота процесса.

Такой вид резки металлов с успехом применяется в автомобильной промышленности. Недостатком является невысокая производительность.

Интересное видео

Газовая сварка металлов

Сварка считается надежным способом, который позволяет производить соединение разнообразных металлических конструкций. Существуют разнообразные виды данной технологии, которые могут использоваться для работы с разными видами металла. Но самым популярным считается метод под названием газовая сварка.

Во время нее используются высокие температуры, под действием которой изделие нагревается и расплавляется до мягкого состояния. Данная технология часто используется для сваривания важных изделий из чугуна, черных металлов, углеродистой стали.

Сущность технологии

Сущность процесса газовой сварки заключается в том, что во время ее проведения используется повышенное газовое пламя, которое и вызывает сильное нагревание кромок элементов и часть присадочного материала (электродов).

После этого металл переходит в жидкое состояние и образует сварочную ванну, эта находится под защитой пламени и газовой среды, которая вытесняет воздух. Металл в расплавленном состоянии медленно остывает и твердеет. В результате образуется сварной шов. Именно в этом и заключается сущность газовой сварки.

Во время сварочного процесса применяется смесь определенного газа с содержанием чистого кислорода, которая будет выполнять функции окислителя. Самые высокие температурные показатели - от 3200 до 34000С, позволяет получить газ ацетилен. Его образуется во время сварочного процесса в результате химической реакции между карбидом кальция и обычно водой. На втором месте стоит пропан, показатель его температуры горения составляет 28000С.

В редких случаях могут использоваться другие газы:

- метан;

- водород;

- пары керосина;

- блаугаз.

Однако у всех заменителей ацетилена температурные показатели пламени намного ниже. Именно по этой причине газовая сварка металлов с использованием альтернативных газов проводится редко. Обычно ее применяют только для цветных металлов - меди, латуни, бронзы и других, которые обладают небольшой температурой плавления.

Достоинства и недостатки

Что такое газовая сварка мы разобрались, это метод сваривания с использованием газа для нагревания металлической поверхности. В результате основа размягчается, образует сварочную ванну. Процесс горения газовой смеси обеспечивает благодаря введению в нее чистого кислорода.

Технология газовой сварки имеет целый ряд преимуществ:

- Данный метод сваривания не требует применения специального оборудования, а именно сварочного инвертора или полуавтоматического аппарата.

- Все расходные материалы можно приобрести в любом магазине со сварочными приспособлениями, они имеют не высокую стоимость.

- Сварка газом может проводиться даже без применения мощного источника энергии.

- Технологический процесс выполняется достаточно просто, его смогут выполнить даже сварщики, не имеющие большого опыта.

- Наблюдается возможность контролирования режимов сварочного процесса.

- Не всегда обязательно использование средств индивидуальной защиты.

- Во время применения качественной придаточной проволоки и правильно подобранного пламени можно получить качественные и прочные сварные швы. По этой причине часто используется при соединении комплектующих трубопроводов.

- Рабочее изделие достаточно медленно прогревается, именно это позволяет избежать деформирования или пропала, как при использовании полуавтоматической сварки и электродов.

Помимо положительных качеств газовая сварочная технология имеет отрицательные особенности:

- во время процесса металл прогревается длительное время, это негативно отражается на производительности;

- область тепла, которая образуется при помощи газовой горелки, имеет большие размеры;

- достаточно тяжело удерживать тепло, которое создается газовой горелкой. По сравнению с электродуговой технологией оно получается более рассеянным;

- сварка с применением газовых смесей считается дорогим методом соединения металлов;

- во время соединения толстых металлических деталей значительно снижается скорость выплавления швов. Это связано с низкой концентрации тепла, которое исходит от газовой горелки;

- технология сваривания с применением газа плохо поддается автоматизации. Механизировать можно процесс сварки тонкостенных труб, резервуаров, которые выполняется с использованием многопламенной горелки;

ни в коем случае не стоит проводить сваривание внахлест, это может привести к деформированию швов.

Технические стороны сварочного процесса

Техника газовой сварки имеет некоторые важные особенности, которые стоит учитывать во время ее проведения. Основное положительное свойство, которое выделяют многие сварщики, состоит в том, что .тот метод сваривания позволяет производить швы в любых пространственных положения - от потолочного до нижнего.

Обычно сложности возникают при создании потолочных швов, потому что в данном случае расплавленный металл требуется поддерживать и быстро распределять по всей длине сварного соединения. Это осуществляется при помощи повышенного давления газовой смеси, которая создается благодаря пламени.

Самыми популярными видами швов при проведении этого метода сварки считаются стыковые. Но эта технология никак не дружит с соединениями внахлест, тавровыми швами. Это связано с тем, что для двух видов швов требуется чрезвычайно сильное нагревание металлической основы. Также это может привести к повышению риска коробления.

Если края у заготовок тонкие и отбортованные, то их необходимо варить без применения присадочной проволоки. Во время сварки получаются непрерывные или прерывистые швы, которые могут иметь одно- или многослойную структуру. Но перед началом сварочной технологии рекомендуется провести тщательное очищение краев и поверхностей заготовок из металла.

Важно! Техника и технология газовой сварки предполагает особое обращение с газовой горелкой. А именно при проведении процесса необходимо удерживать пламя на расстоянии около 5 мм от конца ядра, не касаясь металлической поверхности.

Под давлением газовых смесей на жидкий металл образуется сварочная ванна, они производят раздувание металлической основы по краям. Далее присадочная проволока погружается в сварочную ванну. Степень интенсивности нагрева можно изменять.

Выполняется это при помощи изменения угла наклона медного мундштука горелки к поверхности заготовки. Стоит обратить внимание на зависимость - чем больше угол наклона, тем выше степень нагревания металла от пламени.

Мундштук горелки обычно продвигается вдоль шва. Одновременно с этим требуется следить за состоянием сварочной ванны. Металл в ней должен быть защищен давлением газов от нежелательного воздействия окружающего воздуха. Данные действия производятся для защиты металлических изделий от оксидной пленки.

Популярные виды газовой сварки

Существуют разные виды газовой сварки, которые могут обладать некоторыми характерными качествами. Они могут применяться для металлических заготовок с разной структурой, с различными формами и размерами толщины. Но мы рассмотрим основные способы газовой сварки, которые пользуются высокой популярностью.

Левая сварка

Левый способ газовой сварки является самым распространенным методом, который пользуется высокой популярностью среди профессиональных сварщиков. Его часто используют мастера с разной квалификацией.

Левый способ сварки применяется для соединения металлов с тонким краем и невысокими показателями температуры. Он подходит для работы с легкоплавкими и тонкими конструкциями. Левый и правый способы газовой сварки похожи, они являются двумя сторонами одной медали.

Во время проведения левой газовой сварки горелку необходимо двигать справа налево. А вот рассматривая отличия между левым способом сварки и правым, то при проведении последнего горелка проводится слева направо и за ней ведется присадочная проволока. Жар пламени во время сварки практически не рассеивается и уровень угла открытия шва составляет 60-70 градусов.

Правая сварка

Правый способ газовой сварки применяется для работы с металлами, толщина которых составляет больше 3 мм, имеющих высокие показатели теплопроводности. Стоит обратить внимание на то, что во время проведения правой сварки шов получается более качественным, это достигается благодаря защитному действию пламени.

Во время правого способа сварки наблюдается экономичное использование тепла. При этом скорость процесса выше почти на 20 %. Также к положительным качествам данного метода сваривания стоит отнести экономное расходование газов почти на 10 %.

При проведении данной технологии рекомендуется применять присадочную проволоку с диаметром, который почти в два раза меньше толщины металлического свариваемого элемента. Но при этом проволока не может быть толще 8 мм.

Сварка с применением сквозного валика

Данная технология газовой сварки и резки металлов предполагает постепенное перемещение пламени с плавлением верхней кромки отверстия в металлическом изделии и накладыванием слоя расплавленного металла на область нижнего края этого отверстия.

Перед началом процесса листы фиксируются в вертикальном положении, при этом между ними оставляется зазор вполовину толщины заготовки. Соединение производится в виде валика, которое соединяет металлические компоненты. Оно обладает хорошей плотностью, в его структуре не должно быть пор и каких-либо неровностей.

Сварка с использованием ванночек

Газопламенная сварка состоит в образовании новых и новых ванночек по ходу шва. После того как образуется одна, в нее вводится один конец присадочной проволоки, здесь он плавится. Далее он перемещается в область восстановительного участка огня горелки.

Тем временем мундштук сопла перемещается дальше по поверхности сварного соединения, он переходит на следующую зону. Каждая новая ванночка перекрывает предыдущую примерно на одну треть диаметра присадочной проволоки.

При помощи этого метода сварки производят соединение тонких листов, когда требуется сделать стыковые и угловые виды швов. Его часто применяют для сваривания трубных изделий из низколегированных или малоуглеродистых сплавов.

Многослойная сварка

Этот метод сваривания часто используется при проведении ответственных работ. Она характеризуется низким показателем производительности. Кроме этого для ее осуществления требуются газы в большом объеме, поэтому этот метод достаточно дорогостоящий.

Стоит отметить! При проведении многослойной сварки с использованием газа наблюдается отжиг нижних слоев при наплавке верхних. В результате происходит качественная проковка каждого слоя перед формированием основного шва.

Сварка окислительным пламенем и раскислителем

Этот вид газовой сварки и резки создан специально для работы с элементами из низкоуглеродистой стали. Во время него применяется пламя с резко окислительным характером, именно это приводит к образованию окислов железа в сварочной ванне. Если образуется окисление, то обязательно требуется раскисление.

Раскисление получают при помощи специальной присадочной проволоки, в составе которой должно наблюдаться высокое содержание марганца и кремния. Этот способ по сравнению с другими видами имеет производительность выше на 10 %.

Газопрессовая сварка

Газопрессовая сварка подразумевает нагревание до пластичного состояния свариваемых изделий при помощи сварочной адетилено-кислородной горелки. А после того как достигается необходимая температура они сдавливаются и свариваются.

Выделяют два подвида этого метода - соединение в пластичном состоянии с защитой шва и сваривание оплавлением. Во время проведения сварки в пластичном состоянии к элементам, которые приготовлены для сваривания, прикладывается осевое давление и разжигается горелка. После производится нагревание, которое сопровождается сдавливанием. Как только появляется утолщение, нагревание прекращается, давление устраняется.

Во время сварки оплавлением детали для сварки фиксируются с соблюдением зазора, и разжигается горелка. После выполняется нагревание и оплавление концов металлических элементов. Затем производится прикладывание осевого давления и сваривание деталей.

Компоненты газовой сварки

Перед тем как будет начата газовая сварка, технология рекомендует подготовить все необходимые компоненты для ее проведения. Обязательно для работы потребуется специальный газ для пламени горелки. А вот какой выбрать газ стоит рассмотреть подробнее.

Кислород

Этот востребованный вид газа для проведения сварки и резки. Благодаря ему происходит моментальное воспламенение паров материалов с высокой горючестью. Особой популярностью пользуется сварка кислородом и пропаном. Этот метод позволяет получить прочный шов с высоким износом. Сварочный кислород выполняет роль катализатора плавления и резки заготовок из металла, он входит в состав горючей смеси.

Важно! Кислород помещается в баллоны под постоянным давлением, а при контакте с маслом самовоспламеняется. Чтобы этого не произошло, баллоны стоит хранить в месте, защищенном от солнца, а также их требуется периодически чистить от пыли, грязи.

Кислород для сварки получают из обычного воздуха, который отделяется от СО2 и Н2О в воздухоразделительной установке. При проведении газовой сварки пропаном и кислородом используется три вида газа - высший (99,5%), 1 и 2 сорта (99,2 и 98,5 %).

Ацетилен

Ацетилен является газовой смесью, которая состоит из двух компонентов - H и O. Это бесцветное вещество, которое не имеет запаха, в его составе наблюдается небольшое содержание NH4 и H2S.

Обратите внимание! Газовая сварка и резка металлов с использованием ацетилена должна проводиться с максимальной осторожностью. Если во время процесса будет наблюдаться превышение показателей давления более 1,5 кг/см² и температуры больше 400°С, то смесь может взорваться.

Ацетилен добывают при помощи диссоциации жидких углеводородов под воздействием электричества.

Заменители ацетилена

Стоит помнить, что сварка может проводиться не только пропаном и кислородом или ацетиленом, во время нее могут использоваться заменители последнего газа.

В качестве замены могут применяться следующие газы:

- водород;

- метан;

- пропан;

- керосиновые пары.

Температурные показатели их горения находятся в пределах 2400-28000С. А при горении ацетилена обычно наблюдается 31500С. При использовании заменителей рекомендуется дополнительно применять проволоку с содержанием марганца и кремния, которая будет раскислять сталь. А вот для плавящихся цветных металлов потребуется флюс.

Использование проволоки и флюса

Присадочная проволока и сварочный флюс являются необходимыми элементами, которые применяются при проведении газового сварочного процесса. Оно позволяет получить качественный и прочный шов.

Для проведения сварки рекомендуется использовать присадочную проволоку без масла и краски, на ней не должно быть признаков коррозийного поражения. Порог плавления этого материала должен быть равен или ниже плавления свариваемого металла.

Для плавящихся металлов необходимо использовать флюс. При помощи него до начала сварки делается нанесение на металл или проволоку. Далее флюс плавится и выдает плавкий шлак, который покрывает металлическое изделие поверхностно.

Оборудование для газовой сварки

Основы газовой сварки требуют использования необходимого оборудования. Оно должно соответствовать всем нормам и стандартам, которые указываются в технологии данного сварочного процесса. Кроме этого сварщик обязательно должен уметь им пользоваться и знать принципы его работы.

Сварка пропаном, кислородом, ацетиленом и его заменителями предполагает использование следующего оборудования:

- Водяной затвор. Этот элемент защищает генератор ацетилена и трубы от обратной тяги огня из горелки. Он должен быть исправным, его обязательно заполняют водой вровень с краном.

- Газовый баллон. У баллона предусмотрена конусная резьба на области отверстия, на которую устанавливается закрывающий вентиль. Снаружи баллон окрашивается в определенный цвет в зависимости от вида газа. Для ацетилена можно применять вентиль из любого металла, кроме меди, с ней газ образует взрывоопасную смесь.

- Редуктор. Он вызывает снижение показателей давления выходящего газа. Он может быть одно- и двухкамерным, последний позволяет удерживать стабильное давление. Редуктор может быть прямого и обратного действия.

- Шланги. Шланги, которые применяются для горючих газовых смесей. На них часто наносится сплошная линия красного цвета (это обозначение). Их можно применять при давлении в 6 атм. Это шланги первого класса, а вот второго класса используются для передачи горючих жидкостей (бензина, керосина). На них имеется линия желтого цвета. Шланги третьего класса способны выдерживать давление в 20 атм ( на них нанесена линия синего цвета).

- Горелка. Данное оборудование производит смешивание газов, выпускает из мундштука под необходимым давлением смесь, которая плавить металлические заготовки. Горелки могут быть инжекторными и безинжекторными. Этот элемент состоит из таких элементов, как ниппель, мундштук, наконечник, камера-смеситель, гайки, инжектор, корпус с рукоятью.

- Пост. Это место для проведения сварочного процесса. Оно имеет стол, тумбы для хранения требуемых элементов, сварочного оборудования. Пост может иметь поворотную и неповоротную столешницу. Для работы на крупных производствах может использоваться передвижной или стационарный пост.

Но все же перед тем как приступать к использованию вышеперечисленных элементов стоит разобраться в том, как варить газовой сваркой. Это ответственной процесс, который требует обязательное соблюдение важных мер защиты. Опытные сварщики советуют применять защитную маску, форму из плотной ткани, краги.

Итоги

Чтобы понять, что такое газовая сварка стоит рассмотреть ее основные особенности и технологию. Этот метод предполагает использование специальных газов для нагревания и плавления металлических изделий. Обычно применяется кислород, ацетилен, но иногда допускаются заменители, которые имеют меньшую стоимость. Но чтобы шов получился качественным и прочным особое внимание стоит уделять технике проведения сварочного процесса.

Сварка для резки металла

Применение сварки для резки металла – вполне востребованная процедура, несмотря на то, что обычно этот способ используется для соединения деталей, а не раскроя. Резка сваркой применяется в тех случаях, когда не так важны конечная точность реза и его чистота и не нужно раскраивать большое количество заготовок.

Именно это обеспечивает такую популярность сварочной резки в частных мастерских и небольших производствах. В нашей статье мы расскажем, как осуществляется сварка для резки металла, разберем необходимые инструменты для этого и поговорим о настройках аппарата.

Риски использования сварки для резки металла

Сварка позволяет использовать один набор оборудования, чтобы соединять элементы в целое изделие и вырезать отдельные заготовки. Разница между этими операциями в том, что при раскрое мастеру необходимо проплавить металл на всю толщину током значительной мощности.

Технология сварки для резки металла позволяет демонтировать металлоконструкции, в том числе трубопроводы, разделывать металлический лом. К данному методу прибегают, чтобы сформировать отверстия, раскроить чугунные элементы или из цветного металла.

Электрическую дугу применяют для резки, если нет других возможностей или специализированного оборудования для обработки иными способами.

Тогда необходимы:

- инвертор или трансформатор, обеспечивающий требуемую мощность тока;

- молоток по металлу;

- щетки для зачистки;

- электрические провода с соединительными муфтами;

- расходные материалы и подходящие держатели.

Применение сварки для резки металлов считается опасной работой, так как нарушение норм безопасности, отказ от использования спецодежды чреват поражением сварщика током.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Не стоит забывать, что излучение, появляющееся во время использования сварочного оборудования, вредно для глаз, а выделяющиеся газы негативно воздействуют на органы дыхания. Также высока вероятность ожогов под действием раскаленного металла.

Чтобы не столкнуться с подобными последствиями применения сварки для резки металла, важно подготовить:

- надежную защиту корпуса аппарата, используемого для сварки;

- принудительную вытяжную вентиляцию в месте проведения работ;

- брезентовую робу, рукавицы, специализированную маску для сварки, обувь с прорезиненной подошвой, средства защиты органов дыхания.

Когда раскрой ведется в закрытом помещении, желательно, чтобы у мастера был помощник – он вовремя заметит проблему и придет на помощь.

Плюсы и минусы сварки для резки металла

Данный метод, наравне со всеми остальными, обладает рядом преимуществ и недостатков. Помня о них, можно выполнить обработку металла максимально качественно при минимальных временных затратах.

Специалисты относят к главным минусам использования сварки для резки металла такие особенности:

- низкий уровень производительности, что связано с медленным проведением работ;

- плохое качество реза, так как на обратной стороне заготовки остаются затвердевшие натеки.

Названные характеристики мешают применять метод в случаях, когда в процессе раскроя важно точно следовать разметке.

Способ имеет и такие плюсы:

- возможность отказаться от затрат на специальные дорогие устройства;

- отсутствие отдельных норм по проведению работ;

- быстрое обучение;

- возможность обработки постоянным и переменным током.

Сварку для резки металла активно используют многие домашние умельцы и даже фирмы, ведущие деятельность в сфере строительства, ремонта, обслуживания автомобилей. Они ценят технологию за возможность ее использования во время несложных работ без дополнительных затрат.

Виды резки металла сваркой

Резка металла инвертором невозможна без грамотно выбранных значений тока. Показатели устанавливаются в соответствии с толщиной металла, диаметром электродов и назначением обработки:

- Разделительная резка предполагает, что лист располагают вертикально либо горизонтально. Главное – обеспечить беспрепятственное вытекание горячего металла из разреза. Если выбрано вертикальное положение, электрод перемещают сверху вниз и строго перпендикулярно изделию. Если сварка задействуется для резки металла, подбирают прутки, имеющие большую толщину, чем металл.

- Поверхностная резка обычно применяется, если нужно избавиться от дефектов, появившихся в процессе сварочных работ. Электрод держат под небольшим уклоном в 5–10° относительно металла. Чтобы сформировать широкую канавку, расходник раскачивают из стороны в сторону.

- Изготовление отверстий осуществляется в два этапа: нужно прожечь небольшую дырку, после чего расширить ее до подходящего диаметра. Мастер должен сохранять положение электрода под углом в 90° относительно поверхности, так как любые отклонения чреваты получением неровных краев отверстия.

- предотвращает переход дуги на боковые поверхности реза;

- способствует стабильному горению дуги, исключая вероятность ее затухания;

- обеспечивает окисление металла вдоль линии раскроя, давление газа в зоне плавления.

- повышенный расход самих электродов и электричества;

- плавление, стекание обмазки в рабочую зону, так как она может не подходить для использования в подобных условиях – в итоге страдает качество реза.

- между электродом и основным металлом загорается дуга;

- металл плавится;

- кислород поступает через трубку и окисляет материал по всей толщине, выдувая его.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- сварочного инвертора (трансформатора), производящего ток необходимой мощности;

- молотка по металлу;

- щетки для зачистки;

- электрических проводов с соединительными муфтами;

- электродов и держателей для них.

- надежная защита металлического корпуса сварочного аппарата;

- принудительная вытяжная вентиляция в помещении;

- специальная защитная одежда (брезентовая роба, рукавицы, защитная маска с затемненными стеклами, обувь с прорезиненной подошвой, респиратор).

- низкой производительности, обусловленной невысокой скоростью работы;

- плохом качестве реза из-за затвердевания потеков металла с обратной стороны детали.

- отсутствии необходимости приобретать специальное дорогостоящее оборудование и инструменты;

- быстром обучении приемам работы и освоении оборудования;

- отсутствии специальных требований к условиям работы;

- возможности использования в работе постоянного или переменного тока.

- в отличие от плазменной резки, получить ровную линию реза не удастся, поэтому область применения технологии ограничена;

- резка тонких листов требует использования тока большей мощности;

- специальные электроды для резки металла могут быть заменены обычными, в том числе старыми, непригодными для сварочных работ.

- Металлические электроды со специальным покрытием.

- предотвращается переход дуги к боковым поверхностям реза;

- обеспечивается стабильность горения дуги и исключается возможность ее гашения;

- создается давление газа в месте обработки, металл в месте реза окисляется.

- повышается расход электродов и электроэнергии;

- обмазка некоторых стержней не позволяет работать в таких режимах, поскольку покрытие плавится и стекает в рабочую зону, что затрудняет получение качественного реза.

- дуга возникает между электродом и заготовкой;

- под воздействием дуги происходит плавление металла;

- поступающий из трубки кислород окисляет металл по всей толщине и выдувает его.

- Электрическая дуга.

- Пламя газа, сжигаемого на выходе из горелки.

- Обработка соединения направленным потоком электронов.

- Подача электрического тока через шлаковый расплав.

- стыковые - элементы соединяются в торцах;

- нахлесточные - наложение одного листа на другой с перекрытием;

- угловые - размещение деталей под углом друг к другу;

- тавровые - приваривание торца одного элемента к боковой поверхности другого.

- защита металла от окисления в процессе нагрева;

- ввод присадок в материал шва;

- замедление процесса остывания деталей за счет шлакового покрытия.

- диаметр электрода;

- тип, сила и полярность тока (на его величину влияют диаметр стержня, марка стали и вид соединения);

- скорость перемещения электрода;

- положение электрода относительно шва.

- к детали, по мере расплавления металла стержня;

- в сторону проведения сварки;

- поперек формируемого шва.

Получается, инвертор позволяет раскраивать металл и делать в нем отверстия. Но не стоит надеяться, что линия реза окажется такой же аккуратной, как при использовании болгарки, резки с использованием плазмы.

Подходящие электроды для резки металла сваркой

Электроды бывают нескольких типов:

Металлические со специальным покрытием

Благодаря подобным расходным материалам можно создавать рез более высокого качества, а покрытие упрощает процесс обработки:

Сварка для резки металла требует использования повышенной силы тока, а вид напряжения подбирается под электроды. Кроме того, специальные расходники, в отличие от сварочных, обеспечивают высокую тепловую мощность дуги и окисляемость расплава, а также имеют большую теплостойкость обмазки.

Металлические электроды необходимы для борьбы с дефектами швов, удаления прихваток, заклепок, болтов, при разделке трещин. Если производитель не прописал на упаковке свои рекомендации, прутки прокаливают в течение часа при +170 °С.

Также резать металл можно обычными электродами для сварки, однако тут есть свои нюансы. Например, необходимо повысить уровень тока на 30–40 %, вид напряжения также подбирается под конкретную марку расходников.

Но при выборе обычных прутков наблюдаются:

Чтобы упростить себе задачу, лучше применять расходники, изготовленные для резки металла сваркой.

Угольные или графитовые

Их использование мало отличается от работы металлическими прутками: дуга проплавляет материал изделия на всю толщину, и тот стекает под действием законов физики. Однако данная разновидность электродов не плавится, а сгорает, из-за чего появляется меньше расплава и шлака, а значит, получается более чистый рез.

Немаловажно, что такие расходники нагреваются до высокой температуры при небольшой силе тока, а плавятся более чем при +3 800 °C. Данная характеристика позволяет увеличить период их эксплуатации.

Графитовые электроды применяют для ручной дуговой, кислородно-дуговой резки в сочетании с постоянным током прямой полярности либо переменным током. При этом пруток ведут сверху вниз.

Трубчатые

Используются при кислородно-дуговой резке и отличаются от других разновидностей электродов тем, что роль плавящего элемента в них играет толстостенная трубка, а не проволока.

В этом случае сварка применяется для резки металла таким образом:

Правда, нужно учитывать, что при постоянном потоке газа сложно добиться стабильного горения дуги.

Вольфрамовые неплавящиеся

Данная разновидность задействуется для плазменно-дуговой и дуговой резки в среде защитного газа.

Плазменно-дуговой способ предполагает горение дуги между заготовкой и вольфрамовым электродом. А основным отличием второго подхода является использование повышенной на 20–30 % силы тока в сравнении со сварочными работами. Это необходимо, чтобы проплавить всю толщину металла.

Выбор силы тока для сварочной резки металла

Для сварочного тока действует одно правило: чем его показатель выше, тем больше энергии передается в область реза, а значит, сильнее и глубже плавится металл. В результате можно обрабатывать изделия большей толщины. Однако при увеличении тока для его передачи требуются более толстые расходные материалы.

Иными словами, при применении сварки для резки металла толщина материала влияет на толщину электрода и необходимую силу тока. Нередко на сварочном оборудовании можно увидеть таблички соответствия данных показателей – их стоит расценивать исключительно как рекомендацию, а не истину в первой инстанции.

Например, для домашних нужд достаточно тока в пределах 160 А и прутков диаметром 4 мм.

Также производители предлагают диаметр 2,5 мм для электродов марок УОНИ-13/45, 15/55, НИАТ-3М, используемых при обработке углеродистых сталей.

Чтобы определить силу сварочного тока, можно использовать следующую формулу:

К – опытный коэффициент, составляющий 40–60 мм для прутков из низкоуглеродистой стали и 35–40 мм для расходников из высоколегированной стали. За «dэл» скрывается диаметр электрода.

Толщина металла, мм

Диаметр электрода, мм

Сила сварочного тока, А

Воздушно- и кислородно-дуговая сварка для резки металла

Данный подход к раскрою металла имеет одно немаловажное отличие от описанных выше: здесь расплав сразу выдувается струей сжатого воздуха либо чистого кислорода. Таким образом удается избавляться от дефектов в месте сварки, разрезать нержавейку толщиной до 20 мм.

Поступление газа приводит к частичному выгоранию металла и выделению дополнительного тепла, благодаря чему значительно сокращаются временные затраты на проведение работ. Этим методом делают короткие разрезы на строительных конструкциях.

В процессе раскроя используют графитовый либо стальной электрод толщиной от 4-5 мм с покрытием ОММ-5, ЦМ-7 или ОСЗ-3. Необходим постоянный ток силой до 250 А и специальные резаки.

Таким образом обрабатывают металл толщиной до 50 мм. Сжатый воздух подается сбоку под давлением 0,4–0,5 Мпа, причем расход кислорода составляет примерно 100–160 л/мин.

Рекомендуем статьи

При использовании сварки для резки металла и резака типа РГД электрододержатель располагают в правой руке, тогда как резак находится в левой. Когда основной материал начинает плавиться, на него подают струю воздуха.

Подобная технология резки проще, чем кажется на первый взгляд, но для ее использования мастер должен в совершенстве владеть сваркой.

Если начинающий сварщик не знает, как правильно зажечь дугу, вести шов и формировать надежные соединения, не стоит надеяться, что он сможет хорошо раскроить металл, используя то же самое оборудование.

Кроме того, при помощи использования сварки для резки металла даже по ГОСТу невозможно создать аккуратный разрез. Зато дуга позволяет с минимальными временными затратами подготовить детали для неответственных конструкций.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварочная резка металла

Небольшие частные мастерские занимаются в основном такими операциями, как сварка и резка металлов. Сварочные работы чаще всего выполняются при помощи электродугового способа. Однако, помимо сваривания заготовок, электрическая дуга позволяет также разрезать металлы. В статье поговорим о том, что представляет собой сварочная резка металла, какое оборудование требуется для выполнения этого вида работ.

Сферы применения и оборудование для сварочной резки металла

Электросварка, помимо непосредственно сваривания элементов, позволяет также разрезать их. Оборудование для этого вида работ требуется аналогичное, однако сам процесс заключается в расплавлении металла насквозь, пока заготовки не будут разделены на части. Эта процедура требует применения электрического тока большей мощности.

При помощи резки металла сварочным аппаратом демонтируют металлические конструкции, разбирают старые трубопроводы, разделывают металлолом. К этому способу обращаются, когда необходимо прожечь отверстия или разрезать чугунные конструкции или детали из цветного металла.

Сварочная резка металлов электрической дугой используется при отсутствии возможности либо оборудования, которое необходимо для выполнения газовой резки.

Работы выполняются при помощи:

Сварочная резка металлов представляет повышенную опасность для сварщика. Несоблюдение техники безопасности, а также отсутствие специальной одежды грозит поражением электрическим током. Ультрафиолетовое и видимое излучение негативно отражается на глазах. В процессе резки выделяются вредные вещества, оказывающие отрицательное влияние на органы дыхания. Велик риск получения ожогов кожных покровов раскаленным металлом.

Во избежание вреда здоровью при работе должна быть обеспечена:

Если сварочная резка металла происходит в закрытом помещении, то неплохо, чтобы за действиями работника наблюдал помощник, который при необходимости сможет прийти на помощь.

Технология сварочной резки металлов обладает достоинствами и недостатками, учитывая которые можно облегчить работу и в кратчайшие сроки получить желаемый результат.

Минусы метода заключаются в:

Из-за названных отрицательных моментов технология не подходит для ситуаций, требующих точной разметки при резке металла.

Основные преимущества резки сваркой заключаются в:

Своими плюсами обладает и инвертор. Благодаря небольшому весу и максимальным возможностям он позволяет выполнять те виды работ, для которых ранее требовалось наличие тяжелых и сложных устройств. В зависимости от мощности аппарат может весить от 3 до 7 кг.

Рекомендуем статьи по металлообработке

Для транспортировки используется ручка или ремень. Охлаждается инвертор благодаря наличию вентиляционных отверстий в корпусе. Электроэнергия требуется только для генерации электрической дуги, за счет которой и происходит резка.

Инвертор не обладает чувствительностью к перепадам напряжения. Если же перепады носят постоянный характер, то стоит обратить внимание на указанные в паспорте прибора значения.

Виды и технология сварочной резки металла

Прежде чем приступить к работе, необходимо в обязательном порядке проверить, исправны ли шнуры оборудования. Рекомендация опытных сварщиков заключается в том, чтобы обернуть кабель держака вокруг предплечья и в процессе работы прижимать руку к телу, удерживая тем самым шнур. Это позволяет в большей степени расслабить кисть, уменьшая усталость при работе.

Чтобы активировать электрическую дугу, необходимо либо постучать, либо чиркнуть электродом о поверхность металла. Описание может показаться несколько сложным, однако в действительности научиться быстро зажигать и удерживать дугу можно уже со второго-третьего раза.

Резка намного проще, чем сварка металлов, поскольку к качеству работы не предъявляются повышенные требования. Резание наилучшим образом подходит для того, чтобы освоить азы использования инвертора. Попрактиковавшись, можно добиться плавных и ровных краев разрезаемых заготовок.

На устанавливаемый на инверторе ток влияют размер электродов, толщина стали и вид разреза.

Существует три вида реза:

- Разделительная резка. Этот вариант требует установки листа таким образом, чтобы из места реза беспрепятственно вытекал расплавленный металл. Заготовка разрезается сверху вниз. Если металл расположен горизонтально, то движение лучше начинать от кромки листа.

Для больших по размеру заготовок допустимо начинать рез с середины, сделав в листе отверстие. Для этого подходит электрод с диаметром, превышающим толщину обрабатываемого металла. Электрод необходимо разместить перпендикулярно плоскости листа и перемещать его вдоль линии будущего разреза.

При резке металла сварочным инвертором важно учитывать следующее:

Резать металл можно также воздушно- и кислородно-дуговым способами. Обе технологии практически идентичны, за исключением того, что в процессе воздушной резки материал изначально плавится за счет тепла дуги, а потом выдувается сжатым воздуха. При кислородной резке воздух заменен потоком кислорода.

Таким способом обрабатывают детали из нержавеющей стали с толщиной листа не более 20 мм. Кроме того, технология позволяет удалять дефектные части заготовок.

Для резки требуется постоянный ток и графитовые электроды. Подходят также трубчатые электроды. В случае использования последних подача кислорода осуществляется через сквозное отверстие в сварочном стержне. Несмотря на эффективность, сам способ достаточно трудоемок. Подача сжатого воздуха или кислорода к месту разреза намного проще.

Какие электроды используют для сварочной резки металла

Использование этих материалов позволяет повысить качество реза. Благодаря составу покрытия сварочный процесс становится более комфортным, а кроме того:

Учтите, что в процессе резки требуется большая мощность тока, на вид напряжения влияет марка используемых электродов.

От обычных электродов для сварки расходники со специальным покрытием отличаются повышенной тепловой мощностью дуги, высокой теплостойкостью обмазки, интенсивной окисляемостью жидкого металла.

С помощью металлических расходников можно эффективно удалять дефектные швы, прихватки, заклепки, болты, разделывать трещины.

При отсутствии информации на упаковке необходимо прокаливать сварочные материалы в течение одного часа при температуре +170 °С.

Ручная сварочная резка металлов позволяет применять обычные сварочные электроды, достаточно на 30–40 % увеличить силу тока. На вид напряжения влияет марка используемых электродов.

Впрочем, обычные электроды обладают определенными недостатками:

В связи с этим для сварочной резки металлов лучше пользоваться специальными расходниками.

Использование угольных (графитовых) электродов практически аналогично резке с металлическими прутками. Металл полностью расплавляется под воздействием электрической дуги и стекает вниз. Разница заключается в том, что угольные расходники не плавятся, а со временем сгорают. Поэтому в процессе образуется меньше расплавленного металла и шлака, что позволяет получить более чистый срез.

Достоинство угольных электродов заключается также в возможности нагреть их до высокой температуры, при этом сила тока будет незначительной. Температура плавления прутков составляет более +3 800 °С, что делает их более долговечными и экономичными.

Угольные (графитовые) электроды подходят для ручной дуговой и кислородно-дуговой резки.

Для работы необходим постоянный ток прямой полярности, резка выполняется «сверху-вниз». Однако возможно выполнение обработки с использованием переменного тока.

Кислородно-дуговая сварочная резка металлов выполняется при помощи трубчатых электродов. Они отличаются тем, что плавящим элементом выступает не сварочная проволока, а полая толстостенная трубка. Процесс состоит из нескольких этапов:

Недостаток этой технологии сварочной резки заключается в отрицательном воздействии кислорода на стабильность электрической дуги.

Дуговая резка в защитной среде и плазменно-дуговая выполняется с помощью вольфрамовых неплавящихся электродов.

В первом случае металл режут при повышенной величине тока (на 20–30 % выше, чем необходимо для сварки), и он плавится по всей толщине.

При плазменно-дуговой резке дуга возникает между обрабатываемым металлом и вольфрамовым электродом.

Особенность этого типа сварочной резки металлов состоит в необходимости владения сваркой в совершенстве. Этот навык поможет легко выполнять работу. Умение правильно возбуждать дугу, вести шов и создавать качественные соединения поможет в грамотном разрезании металла.

Еще раз отметим, что подобная технология не позволит добиться аккуратной кромки реза. Она помогает быстро разрезать заготовки, не требующие высокой точности.

Резка и сварка металла: технология

Сварка металла и резка сопровождаются его локальным расплавлением.

Отличие способов заключается в том, что в последнем случае подводимая энергия на 30-40% больше, и металл проплавляется и прожигается до его разделения.

Виды сварки

Сварка может отличаться способами нагрева, который производится следующим образом.

Сварка электрической дугой

Сварка - это способ создания неразъемного соединения деталей посредством их общего нагрева или пластической деформации. Она производится преимущественно путем местного расплавления частей соединения при применении тепловой энергии.

1. Сварные соединения

Соединения бывают следующими:

Участок примыкания сваренных деталей называется сварным узлом. Соединение образуется за счет расплавления металлов деталей. После их кристаллизации образуется сварной шов.

2. Сварочная дуга

Способ дуговой сварки основан на создании замкнутой электрической цепи. Между электродом и деталью создается дуга, расплавляющая ее кромки и конец прутка. Электрическая цепь включает источник питания, сварочный кабель, электрод с держателем, зажим заземления, обратный кабель и обрабатываемую деталь. Ток начинает протекать через всю схему после образования дуги. Важным является включение обрабатываемой детали в схему электрического контура в процессе сварки или резки. Температура дуги при этом составляет 6000 0 С.

3. Сварочный ток

Для сварки применяется постоянный и переменный ток. Первый вариант предпочтительней, поскольку соединение получается с большей прочностью при меньшем расходе электродов. Сварка металла на постоянном токе производится проще, с большей производительностью. Его получают с помощью выпрямителя, установленного после трансформатора.

Присоединение электрода к отрицательному полюсу обеспечивает глубокое проникновение тепла в изделие (прямая полярность). Если подключить стержень к "+", проникновение будет неглубоким. При этом большая часть энергии сосредоточится на конце электрода (обратная полярность). Корневые швы выполняют при минусовой полярности, а укрывочные - при положительной.

Переменный ток обеспечивает глубину провара на 20% меньше, чем постоянный. Но результат сварки приемлемый, дешево обходится, а область применения широка: от бытовых до производственных работ.

4. Электроды

Качественное сварное соединение достигается за счет обмазки электродов, выполняющей следующие функции:

Для сварки используют преимущественно плавящиеся электроды, хотя могут быть и неплавящиеся (графит, вольфрам). Материалом стержня может быть сталь, чугун, алюминий, медь. Чаще всего применяются стальные - для сварки углеродистых и легированных сталей.

5. Технология сварки металлов

Для получения качественного шва основной металл в местах соединения очищается от загрязнений на 20-30 мм. Процесс сварки включает следующие параметры:

Дуга образуется при касании или чирканьи электрода по металлу, после чего он отводится на интервал 0,5-1,1 мм от толщины стержня. Сварщик перемещает его в следующих направлениях:

При нагреве детали образуется сварочная ванна. В ней перемешивается электродный и основной металлы и образуется шов, который соединяет детали.

Когда производится сварка тонкого металла, поперечные движения электрода можно не делать. При этом ширина шва получается небольшой.

Положение электрода в пространстве стараются не менять. Если сварка металла производится в горизонтальной плоскости, его наклоняют на 15 0 от вертикали в направлении ведения шва. Тогда проплавление металла происходит на максимальную глубину.

Ширина шва составляет 1,5 часть диаметра электрода. Ее создают за счет определенной скорости сварки. Шов будет качественным, если он хорошо проварен, а наплавленный металл переходит к основной поверхности плавно. Сварка заканчивается медленным отводом электрода.

Когда делается сварка металла, цена зависит от того, сколько стоит сантиметр шва. Ручная работа штучными электродами обходится в 15-20 руб/см. Высококвалифицированная работа стоит дороже. За 1 стык труб придется заплатить от 100 до 600 руб, а за декоративные решетки - 80-100 руб/см.

Газовая сварка

Источником тепла является горючий газ, сжигаемый в кислороде. Максимальную температуру создает ацетиленокислородное пламя, поэтому оно чаще всего применяется.

Газовое пламя расплавляет кромки металлических изделий вместе с металлом, применяемым в качестве присадки.

Сварка с газовым нагревом применяется больше для создания соединений из тонкого стального листа, чугуна и цветных металлов.

Для сгорания горючих газов с большой скоростью и создания высокой температуры требуется кислород.

Ацетилен получают разложением водой карбида кальция или из жидкого горючего, воздействуя на него электродуговым разрядом. Газ является взрывоопасным. Не следует допускать его смешивания с воздухом и нагревания под давлением до температуры выше 450 0 С.

В промышленности применяют заменители ацетилена, например, метан или пропан. Их поставляют в газовых баллонах под давлением.

Сварка металла производится с применением проволоки из присадочного металла, близкого по составу к материалу обрабатываемой детали.

Ее не всегда можно найти. Когда делается сварка цветных металлов, в порядке исключения можно применять полоски, нарезанные из листов аналогичного материала.

Чтобы удалить окисные пленки с обрабатываемого металла, применяют флюсы, которые наносят на присадочную проволоку и кромки деталей в виде порошка или пасты. Их состав зависит от вида металла.

Резка металла

Резка производится тем же инструментом, что и сварка, но мощность источника тепла повышенная. Удаление расплавленного металла происходит путем его вытекания из рабочей зоны или выдувания газовой струей.

1. Электродуговая резка

Электродуговая резка плавящимся электродом производится от верхней к нижней кромке детали. Производительность процесса низкая, а качество реза получается хуже, чем другими способами.

Угольный или графитовый электроды применяются для резки низкого качества. Оплавляемая поверхность располагается наклонно, чтобы металл легче вытекал. Ток может быть постоянным или переменным.

Неплавящимся вольфрамовым электродом режут детали из цветных металлов или из легированной стали. Процесс осуществляется в защитной среде аргона и применяется крайне редко.

2. Газовая резка

При газовой резке металл нагревается газовым пламенем в среде кислорода, после чего он начинает сгорать в струе кислорода, которая также выдувает оксиды. Процесс облегчается при применении флюса, подаваемого в рабочую зону в виде порошка. При такой резке к термическому воздействию добавляется химическое и абразивное.

Заключение

Сварка и резка металлов сопровождаются локальным расплавлением участка детали. В зависимости от подводимой мощности образуется соединение или разделение деталей.

При сварке чаще всего применяется электрическая дуга. Лучшее качество соединения достигается при использовании постоянного тока. Резка металла при его сгорании в струе кислорода эффективней в плане производительности.

Читайте также: